- Дуговая сварка: ее преимущества и недостатки

- Технология сварки с помощью электродов

- Как выбрать расходные материалы для сварки?

- Сварка неплавящимся электродом для дуговой и аргонодуговой сварки, тугоплавкие электроды

- Виды неплавящихся электродов

- Сварка неплавящимися электродами

- Итоги

- Неплавящиеся сварочные электроды — виды, особенности, преимущества

- Виды и особенности неплавящихся электродов

- Где применяются неплавящиеся электроды?

- Заключение

- Сварка в защитном газе неплавящимся электродом. Сущность и преимущества

- Электродуговая сварка: суть технологии, как проводится, где применяется, особенности

- Общие сведения

- Технология сварки

- Резка

- Неплавящимся электродом

- Плавящимся

- Воздушная кислородно-дуговая операция

- Преимущества и недостатки

- 2.4. Сварка неплавящимся электродом

- Особенности сварки металлов неплавящимися электродами

- Что такое аргонная сварка?

- Неплавящиеся электроды

- Разновидности и предназначение

- Угольные

- Графитовые

- Вольфрамовые

- Оборудование

- Особенности сварки металлов неплавящимся электродом и аргоном

- Плюсы и минусы

- Настройка параметров

- Выводы

Одним из самых надежных способов соединения деталей является сварка. Ее применяют и в промышленности, и в быту. Чтобы постоянно не обращаться к специалистам, сварочному процессу можно научиться самому. Для этого понадобится следующее оборудование:

- сварочный аппарат;

- электроды;

- молоток для сбивания шлака;

- щетка по металлу;

- сварочная маска со специальным защитным светофильтром;

- плотная одежда с рукавами и перчатки.

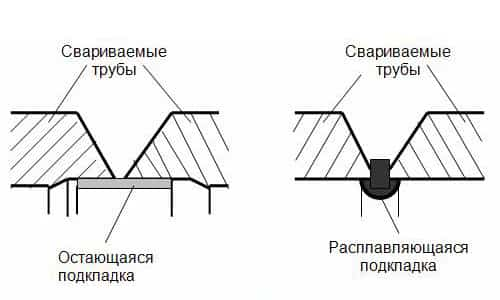

Схема сварки электродами стальных труб.

Дуговая сварка: ее преимущества и недостатки

Суть сварочного процесса состоит в том, чтобы создать электрическую дугу и удерживать ее между электродом и свариваемым изделием. Под воздействием этой дуги свариваемый металл и стержень электрода плавятся. Образуется так называемая сварочная ванна, в которой смешивается основной металл и электродный.

Ее ширина в среднем составляет 8-15 мм, длина – 10-30 мм, а глубина – около 6 мм. При расплавлении обмазка электрода образует над ванной особую газовую зону, она препятствует проникновению кислорода и его взаимодействию с металлом. После удаления сварочной дуги металл затвердевает и образует шов, соединяющий детали.

Сверху располагается слой шлака, который необходимо убрать.

Этот способ имеет как свои преимущества, так и недостатки.

К преимуществам относится:

Техника сварки: траектории движения конца электрода.

- высокая производительность процесса;

- простота в работе;

- дешевые расходные материалы (сварочные электроды);

- небольшая зона нагрева поверхности;

- возможность механизировать или автоматизировать процесс.

К недостаткам электродуговой сварки следует отнести:

- необходимость применения специальных преобразователей (инверторов или выпрямителей) и трансформаторов;

- зависимость от электросети;

- необходимость предварительной подготовки поверхности.

Технология сварки с помощью электродов

Технология сварки электродами имеет целый ряд моментов, на которые следует обращать особое внимание.

Первый момент – начало работы. Перед тем как приступить к сварке, необходимо подготовить металлическую поверхность, очистить ее от загрязнений, краски и ржавчины.

Если поверхность небольшая, то это можно сделать металлической щеткой, молотком и зубилом. Приступать к сварочным работам нужно после того, как деталь надежно закреплена.

В целях пожарной безопасности возле себя необходимо разместить ведро с водой и не выполнять сварочные работы на деревянном основании.

У начинающих сварщиков сразу же возникает вопрос о том, как правильно «зажечь» электрод и получить сварочную дугу. Для этого существует два способа: касание (впритык) и чиркание («спичкой»). В первом случае, чтобы зажечь сварочную дугу, нужно электродом коснуться металла. Стержень при этом должен располагаться практически вертикально к поверхности.

Как только он коснется поверхности, необходимо медленно поднимать его вверх. Если чуть потерять время, то вместо дуги получится залипание электрода. У тех, кто еще не «набил» руку, чаще всего так и получается: электрод прилипает к поверхности металла.

Приходится резким движением наклонять его в сторону и отламывать, а затем попытаться снова получить сварочную дугу.

Влияние длины дуги на качество сварного шва: короткая, длинная и нормальная дуга.

После залипания на электроде может образоваться козырек. Его нужно сбить резким ударом о горизонтальную поверхность, так как получить дугу при наличии козырька затруднительно. Если попытки не увенчались успехом, то лучше взять новый стержень. Данный способ требует определенных навыков, поэтому начинающему сварщику лучше зажигать электрод чирканьем.

Многие, даже опытные сварщики предпочитают зажигать стержень плавным движением, которое напоминает зажигание спички. В этом случае не приходится резко менять направление движения, и зажигание происходит без залипания. Недостаток этого способа состоит в том, что в труднодоступных местах его невозможно применить: не хватит места.

Бывают случаи, когда дуга не зажигается ни способом чирканья, ни способом касания. В этом случае необходимо проверить, правильно ли установлен стержень и нет ли толстого слоя краски в месте сварки.

Второй важный момент при сварке электродами – это их положение при работе. От этого зависит, насколько шов будет качественным. В каждом конкретном случае располагать электрод приходится по-своему.

Иногда сварщику при работе в труднодоступных местах нужно самому изгибаться и электрод держать самым причудливым образом.

Но все же существует 3 основных положения электрода при сварке металлических поверхностей.

Диаметры и длины стержневых электродов согласно стандарту DIN EN 759 “Электроды”.

Первый вариант называется «углом вперед». При этом способе стержень располагается под углом 30-60 градусов к вертикали. Двигать его при этом нужно вперед, от сварщика. Этот вариант применяют в том случае, когда нужно выполнить вертикальные, горизонтальные или потолочные швы, а также при сварке стыков труб.

Вторым способом является сварка «под прямым углом», когда электрод располагается перпендикулярно поверхности, где выполняется шов. Используется этот способ в труднодоступных местах, то есть в том случае, когда электрод просто невозможно наклонить. Проводить сварочные работы таким способом намного сложнее, чем под углом.

Третий способ носит название «углом назад». Стержень держится под тем же углом, что и в первом случае, но разница состоит в том, что двигать электродом нужно к сварщику, а не от него.

Используют этот способ при сварке стыковых и угловых швов, на небольших участках. Что касается зазора между электродом и металлом, то он должен составлять около 5 мм.

Поскольку при сварке электрод будет постепенно выгорать, то его необходимо будет постоянно приближать к поверхности.

Удерживая электрод под нужным углом и на рекомендуемом расстоянии, можно приступать к наплавлению валика. Для этого нужно совершать электродом колебательные движения, как бы «подгребая» металл к центру дуги. В результате должен получиться крепкий, слегка волнистый шов.

Прямая (слева) и обратная (справа) полярности подключения электрода.

Если электрод уже выгорел, а шов еще не закончен, нужно прекратить работу, заменить электрод. Затем следует на расстоянии 10-12 мм от углубления в конце шва (кратера) зажечь дугу, поднести электрод так, чтобы металл из старого и нового электродов смешался и продолжить сварку шва.

В процессе сварки каждый мастер совершает определенные движения электродом: продольные, поперечные или поступательные, которые и образуют шов. Хотя «почерк» у каждого свой, в результате должен получаться шов заданной формы.

Не меньшее значение при сварке электродами имеет и конец работы. Ведь обрывать сварочную дугу в конце сварки нельзя. Правильно будет поступить следующим образом: электрод с горящей дугой необходимо вернуть на несколько миллиметров назад в проваренный шов, а затем быстро отвести его от кратера.

Существует и другой способ, позволяющий завершать сварку. Его называют «заварка кратера». Суть его состоит в том, что в конце сварочного шва дугу обрывают на короткое время и сразу же зажигают в центре кратера. Отсюда электрод смещают к краю и выходят на конец шва. Здесь формируют нужную высоту шва и уже после этого разрывают сварочную дугу.

Как выбрать расходные материалы для сварки?

Технология сварки угольным электродом.

Чтобы шов был качественным и прочным, недостаточно научиться создавать электрическую дугу и заканчивать работу. Не менее важно уметь подобрать расходные материалы.

Электрод для дуговой сварки представляет собой металлический стержень, на который нанесена специальная обмазка. Она может быть разной толщины и наносится способом окунания или опрессовки. Диаметр стержня может быть от 1,6 до 12 мм, а длина – 150-450 мм.

Выбирать электрод следует в зависимости от того, что и как нужно варить. Если необходимо варить чугун инвертором, нужно взять один электрод, а для нержавейки потребуется совсем другой.

Начинающему сварщику в этом случае лучше проконсультироваться со специалистом.

Выполнять сварочные работы правильно и качественно очень важно. Но не менее важно при этом соблюдать технику безопасности. Корпуса сварочных аппаратов нужно заземлять, а кабель и электрододержатель – тщательно изолировать.

Нельзя работать во время дождя, а также в сырой одежде. Следует тщательно защищать глаза от светового и теплового излучения. Для этого используется шлем или специальный щиток.

Следует помнить, что несоблюдение этих правил может привести к весьма печальным последствиям.

Источник: https://moyasvarka.ru/process/texnologiya-svarki-elektrodami.html

Сварка неплавящимся электродом для дуговой и аргонодуговой сварки, тугоплавкие электроды

Дуговая сварка неплавящимся электродом осуществляется в защитной атмосфере инертного газа и представляет собой один из высокоэффективных методов выполнения дуговой сварки путем плавления металла.

Применяется такая технология в большинстве случаев для работы с металлоконструкциями из алюминия, магния, а также их сплавов, нержавеющей стали, никеля, меди и ряда иных металлов с неферромагнитными качествами.

Виды неплавящихся электродов

Для дуговой сварки металлоконструкций применяются неплавящиеся электроды. Это расходный материал для сварочных работ, который не имеет металлической природы и свойств, присущих металлам. Подобный метод сварных операций был изобретен очень давно руками Н. Н. Бенардоса.

Разновидности сварочных электродов.

Разновидности сварочных электродов.

Сегодня при выполнении соединений конструкций из металла применяются три основных типа неплавящихся стержней:

- Угольный неплавящийся электрод активно применяется при воздушно-дуговой резке металлов с целью устранения с поверхности изделий разного рода дефектов.

При этом сварку нужно проводить на токах силой, не более 580 Ампер. Также такой расходный материал для сварки используют при создании соединений металлических деталей в тонкостенных конструкциях из стали и цветных металлов. Угольные сварные электроды бывают круглыми и плоскими, сложенными вдоль линии варки или подающимися в сварную ванну. Они могут применяться вместе с присадкой или без нее, что определяется технологией проведения сварных работ. - Графитовые стержни актуальны при сварке цветных металлов, а также их сплавов.

Но особенно часто они применяются при работе с медными проводами. Графитовые расходники доступны по стоимости и довольно распространены на отечественном рынке, так как характеризуются рядом неоспоримых достоинств. Среди них: низкий износ, высокая стойкость к температурному воздействию, отличная способность к обработке. - Вольфрамовый сварной электрод изготавливается в виде стержня с диаметром 1-4 мм и наиболее часто применяется в производстве и быту.

Такой расходный материал отличается высокой тугоплавкостью, то есть, плавится при более высоких температурах, нежели иного рода стержни. Он позволяет сваривать разнообразные металлы без применения защиты в виде газа. Хотя вполне реально осуществлять сварку вольфрамовым электродом и при таких условиях, если в этом есть необходимость. В зависимости от состава, изделия делят на несколько групп: лантанированные, иттрированные, торированные, стандартные.

- Все описанные виды электродов для сварных работ причисляются к классу неплавящихся, так как в процессе выполнения сварочных работ стержень либо вовсе не плавится, либо плавится незначительным образом.

- При любом варианте развития событий материал стержня практически не участвует в процессе образования наплавленного металла и сварного соединения.

Сварка неплавящимися электродами

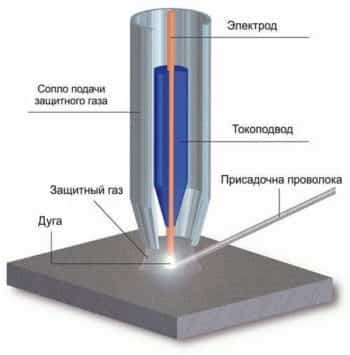

Схема сварки в среде защитного газа.

Схема сварки в среде защитного газа.

Неплавящиеся электроды активно применяются на крупных предприятиях:

- при необходимости осуществить сварку тонколистового металла;

- для проведения сварных работ со сталями всех классов, цветного металла, а также их сплавов;

- при необходимости получить высококачественные сварные соединения разнородных металлов.

Преимущества, которыми характеризуется сварка неплавящимся электродом:

- высокие показатели устойчивости дуги, вне зависимости от полярности тока;

- возможность получить швы с долей участия основного металла 0-100%;

- возможность регулировать химический состав и геометрию соединений при изменении скорости подачи, угла наклона, профиля, марки присадочного материала.

Недостатками такого метода сварных работ считаются следующие моменты:

- неважные показатели эффективности использования электроэнергии;

- необходимость применять специальные устройства для обеспечения начального возбуждения дуги;

- высокая скорость охлаждения изготовленных швов.

Но для полноценной характеристики сварки неплавящимся электродом важно понимать технологическую суть процесса. Операция осуществляется путем подачи защитного газа через сопло в зону дуги, которая горит между расходным материалом и изделием.

Газ выполняет защитную функцию, предохраняя несгораемые сварочные электроды и расплавленный основной металл от негативного влияния активных атмосферных газов. Кромки свариваемого изделия плавятся под воздействием теплоты дуги и образуют сварной шов, кристаллизируясь.

При использовании сварочного аппарата и неплавящихся электродов важно правильно установить полярность. Она может быть прямой или обратной. В первом случае нужно установить массу на минус, держатель – на плюс. Во втором масса устанавливается на плюс, а держатель – на минус.

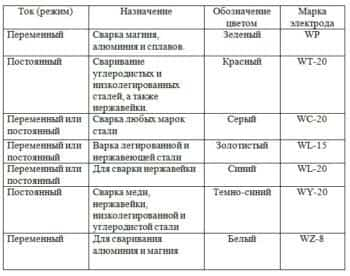

Марка и назначение неплавящихся электродов.

Марка и назначение неплавящихся электродов.

От правильности выбора режима полярности зависит форма проваренного металла:

- работа с помощью постоянного тока при прямой полярности позволит создать глубокий и узкий сварной шов;

- широкого и поверхностного шва можно достичь путем выбора постоянного тока и обратной полярности.

- Защитный газ для аргонодуговой сварки с применением электродов непременно должен демонстрировать инертность к рабочим металлам, поэтому при работе вольфрамовыми электродами в качестве такого вещества используют аргон, гелий, смесь аргона и гелия.

- Если сварочные работы ведутся над проводами из меди или с помощью медных электродов со вставкой из гафния, можно воспользоваться азотом.

- Если работать приходится с металлом большой толщины, то обеспечить плавление основного металла и получить актуальные геометрические параметры сварного шва можно при варении по зазору или с разделкой кромок с добавлением присадки.

Итоги

- Применение неплавящихся электродов для дуговой сварки при работе с металлоконструкциями из алюминия, магния, их сплавов, никеля, нержавеющей стали, меди и ряда иных неферромагнитных металлов и позволяет получить действительно прочные и долговечные сварные швы.

- Это крайне важно для таких производственных сфер, как металлургия, электрохимическая промышленность и электротермическое производство.

Источник: https://tutsvarka.ru/vidy/svarka-neplavyashhimsya-elektrodom

Неплавящиеся сварочные электроды — виды, особенности, преимущества

Неплавящиеся электроды имеют такое название, поскольку обладают большой стойкостью к высокой температуре и токам. В связи с этим их применение разительно отличается от тех сфер, где могут применяться обычные плавящиеся электроды.

Тугоплавкие электроды предназначены для сварки деталей и конструкций под воздействием защитного газа. В частном хозяйстве их применяют довольно редко, а вот на производстве они встречаются очень часто.

С их помощью выполняются работы с такими материалами, как медь, титан, алюминий, никель и т. д.

Сегодня будем говорить о ручной аргонодуговой сварке, особенностях и видах расходников и сферах их применения.

Виды и особенности неплавящихся электродов

Главной особенностью такого типа электродов является частое использование присадок, выполняющих роль наплавленного металла, из которого формируется шов. При работе плавящимися электродами эту функцию выполняет сам стержень и его покрытие, которое подбирается таким образом, чтобы наиболее полностью соответствовать составу оригинального материала.

Есть три вида неплавящихся электродов:

- угольные;

- вольфрамовые;

- графитовые.

У них имеются свои особенности и назначение. К примеру для воздушно-дуговой резки хорошо подходят угольные электроды. Ими очень удобно выполнять мелкие работы. Они используются для сварки нержавейки или цветного металла. При работе такими электродами присадку подают в сварочную ванну или заранее укладывают в место стыка двух деталей.

Воздушно-дуговая резка выполняется под воздействием потока сжатого воздуха, постоянно воздействующего на рабочую зону. Благодаря этому расплавленный металл моментально удаляется, а разрез выходит качественным и ровным.

Графитовые электроды по составу похожи на угольные. Они применяются как для резки, так и для сварки цветных металлов.

Однако они дешевле, из-за чего многие начинающие сварщики предпочитают пользоваться именно ими.

Другой особенностью графитовых стержней является большая стойкость к износу и возможность многократного использования. Они лучше угольных переносят влажность и резкие изменения температур.

Вольфрамовые электроды наиболее распространены среди неплавящихся стержней. Это объясняется их универсальностью. С их помощью можно работать практически с любыми материалами, а пользоваться ими удобно как у себя дома, так и на предприятии.

Технология аргонодуговой сварки позволяет использовать вольфрамовые электроды в разных областях. При этом процесс сварки является очень комфортным и простым. Соединения или резка, выполненные вольфрамовыми стержнями, получаются аккуратными и точными.

Большое значение в работе подобными электродами имеет их заточка. Если выполнить ее неправильно, то вы не добьетесь хороших результатов.

На этом видео можно увидеть процесс заточки вольфрамового электрода.

Где применяются неплавящиеся электроды?

Сварка при помощи неплавящихся электродов проводится везде, где к изделиям предъявляются высокие требования надежности и прочности шва. К примеру, аргонодуговая сварка очень востребована при работе с тонкими изделиями и деталями, имеющими большое сопротивление к температурным нагрузкам.

Аргонодуговую сварку применяют на серьезных производствах — в машино-, авиа-, автомобилестроении.

- Неплавящиеся электроды часто применяются при сварке меди и алюминия — двух наиболее сложных для сварки материалов.

- Посмотреть как выполняется сварка медных проводов можно на этом видео:

Заключение

При помощи неплавящихся электродов можно выполнять практически любые виды работ. При этом гарантируется высокое качество соединения и прочности наплавленного металла.

При резке металла неплавящимися стержнями, получатся ровные и точные срезы. Выбирая электроды такого типа, обращайте внимание на указания на упаковке и рекомендации производителя по применению и параметрам использования.

Также обращайте внимание на наличие отметки ГОСТ.

Источник: http://instrument-blog.ru/svarka/neplavyashhiesya-svarochnye-elektrody-vidy-osobennosti-preimushhestva.html

Сварка в защитном газе неплавящимся электродом. Сущность и преимущества

TIG — Tungsten Inert Gas — ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа.

Поскольку чаще всего в качестве материала для неплавящихся электродов используется вольфрам, в немецкоязычной литературе используют сокращение WIG (Wolfram Inert Gas); иногда встречается обозначение GTA (Gas Tungsten Arc).

Так как наиболее распространено применение в качестве защитного газа аргона, за этим методом закрепилось название , или АДС.

Следует, однако, заметить, что такое наименование не совсем правильно, потому что при сварке методом TIG в качестве защитного газа могут использоваться также гелий, азот или различные газовые смести. Существует также метод атомно-водородной сварки, схожий по своей физической сущности с методом TIG. Кроме того, сварка с использованием аргона в качестве защитного газа может вестись и с применением плавящегося электрода.

Сварка неплавящимся вольфрамовым электродом в защитном газе использует тепло, образующееся при горении электрической дуги между электродом и основным металлом. Температура в столбе дуги при GTAW процессе может достигать 19 500 °С.

Вольфрамовый электрод закрепляется в токопроводящем устройстве специальной горелки, к которой по шлангам подводится токоведущий провод и защитный инертный газ. Истекающая из сопла горелки струя аргона оттесняет воздух и надежно защищает электрод, дугу, сварочную ванну и околошовную зону от окисления и азотирования (рис.

12). Таким образом, процесс осуществляется при струйной защите зоны сварки от контакта с воздухом. Если возникает необходимость в добавочном (присадочном) металле для заполнения шва (получения сварочного валика), то в дугу подается присадочная проволока, как правило, того же или близкого состава, что и свариваемый металл.

Рис. 12. Сварка неплавящимся вольфрамовым электродом в защитном газе

Присадочная проволок, как правило, подается вручную, так же как при газовой сварке. Существует множество систем для подачи проволоки в зону горения дуги, пригодных для автоматизации процесса.

Преимущество GTAW процесса заключается в том, что им можно сваривать значительно большее количество металлов и сплавов, чем любой другой сваркой. TIG сварка позволяет сваривать сталь, в том числе нержавеющую, никелевые сплавы (монель, инконель и др.

), титан, алюминий, алюминиевые и магниевые сплавы, медь, бронзу и даже золото. Можно сваривать разнородные металлы, например медь с латунью и нержавеющую сталь с низкоуглеродистой сталью.

Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

Концентрированный характер GTAW дуги с контролируемым точечным тепловложением в изделие дает узкую околошовную зону. Высокая концентрация тепла — преимущество при сварке металлов с высокой теплопроводностью, например меди и алюминия. Узкая околошовная зона, в которой металл подвергся интенсивному нагреву и быстрому охлаждению, также является преимуществом, повышается прочность изделия.

При сварке GTAW процессом не требуется шлак, следовательно, ничто не закрывает сварщику сварочную ванну. Завершенный валик сварного шва не имеет шлаковой корки, нет необходимости зачищать валики сварного шва при многопроходной сварке. Шлаковые включения в многослойной сварке бывают крайне редко. Исключение составляют металлы, подобные инконелю, в них могут встречаются шлаковые включения.

При сварке GTAW процессом отсутствует перенос расплавленного металла через дуговой промежуток. Это в значительной мере облегчает условия горения дуги и обусловливает более высокую ее стабильность. Нет расплавленных капель металла и нет брызг: если свариваемый металл не загрязнен, то нет и искр.

Присадочный металл по мере необходимости подается в головную часть сварочной ванны. Сварщик вручную контролирует перемещение сварочной горелки и подачу проволоки.

В отличие от сварки плавящимся электродом скорость плавления присадочного металла не связана жесткой зависимостью с величиной сварочного тока.

Количество присадочного металла, подаваемого в ванну, выбирают из условия обеспечения требуемой доли участия присадочного металла в образовании шва. При сварке стыковых соединений без разделки кромок присадочный металл необходим в основном для создания усиления шва.

Переход присадочного металла в сварочную ванну, минуя дуговой промежуток, исключает его разбрызгивание. Сокращаются потери на испарение, и ограничивается взаимодействие расплавленного металла с газовой фазой столба дуги. При сварке неплавящимся электродом создаются благоприятные условия для защиты сварочной ванны и формирования шва.

При сварке на постоянном токе (кроме импульсного режима), в отличие от сварки покрытыми электродами и MIG/MAG процесса, GTAW дуга горит в полной тишине, без треска, щелчков и жужжания.

Основной недостаток GTAW процесса — низкая производительность. Другой недостаток — чтобы производить сварку, необходимо, что называется, . Чтобы стать специалистом, необходима большая практика. Зачастую TIG сваркой выполняют , ответственную работу, не терпящую небрежности.

К недостаткам GTAW процесса, по сравнению со сваркой покрытым электродом и GMAW процессом, относится необходимость применения дополнительных защитных мер против световой и тепловой радиации дуги. Из-за отсутствия дыма и более высокой температуры дуги излучение более сильное, имеющее сдвиг в ультрафиолетовую область, что, в свою очередь, вызывает образование озона и оксидов азота.

При выполнении TIG сварки необходима улучшенная защита сварщика от ожогов и излучения. Сварочная маска комплектуется светофильтром повышенной плотности. При сварке в стесненных условиях необходимо обеспечить достаточную вентиляцию или подачу чистого воздуха в сварочную маску.

GTAW — чистый процесс. Для качественной сварки свариваемое изделие должно быть очищено от грязи, окалины, краски, замазученности и прочих загрязнений. Для сварки используется чистый присадочный металл.

Сварку необходимо производить в чистых кожаных перчатках.

Чистота процесса не преувеличена, особенно при сварке алюминия, алюминиевых и магниевых сплавов, более подверженных воздействию загрязняющих веществ, чем черные металлы.

Пористость шва при сварке алюминия вызывает водород. Следовательно, при сварке алюминия и алюминиевых сплавов необходимо удалить все источники водородного загрязнения, например влагу и углеводороды в виде масла и краски.

Источник: https://penzaelektrod.ru/svarka-v-zashhitnom-gaze-neplavyashhimsya-elektrodom/

Электродуговая сварка: суть технологии, как проводится, где применяется, особенности

- Сварочные операции подразумевают не только соединение деталей, материалов или конструкций, но и их резку.

- Подобное можно наблюдать в небольших ремонтных мастерских, работах на строительстве частного дома или даче, там, где не предусматривается установка громоздкой гильотины.

- В этих случаях, без использования обычного держака с электродом не обойтись.

Общие сведения

Электродуговая сварка представляется одним из способов соединения металлов, который обусловливается использованием электрической дуги.

Последняя нагревает металл до температуры более 7 000° C, чем объясняется расплавление его подготовленных торцов и формирование сварочного шва. Подобный метод подходит для большинства видов металла.

Технология электродуговой сварки насчитывает следующие типы:

- ручную;

- полуавтоматическую;

- автоматическую.

Первый тип соединения говорит сам за себя. Сварщик держит в руках держак с токопроводящим стержнем, направляет его в область сварки, и сам формирует сварочныйвалик, причем, визуально контролируя процесс.

Полуавтоматическая электродуговая сварка отличается от ручной лишь тем, что электрод заменяет присадочный пруток или нить, которая подается в зону сварочной ванны из бункера автоматическим устройством.

Однако контроль над процессом так же проводится самостоятельно. Автоматическая обусловливается полным отсутствие ручного труда. Подача прутка, движение электрической дуги, контроль над процессом выполняется автоматизированным агрегатом.

Технология сварки

Методика электродуговой сварки выражается следующими действиями:

- сварочный агрегат подключается к электрической сети;

- при обычной сварке плюс (+) подается на электрод, минус (-) — клемму, прямая полярность подразумевает изменение направления тока;

- концом электропроводящего стержня постукивают по обрабатываемому материалу, чем возбуждают сварочную дугу;

- она образуется между стержнем и рабочей деталью;

- дуга мгновенно передает тепло металлу, в результате чего плавятся его кромки и сам электрод;

- процесс формирует сварочную ванну, в которой смешивается металл стержня и самой детали;

- после остывания образуется неразъемное — целостное соединение.

Электродуговая сварка может выполняться неплавящимися либо плавящимися электродами с использованием присадочных прутков или проволоки.

Для обычной ручной операции чаще используют плавящиеся стержни, полуавтоматической — плавящиеся либо неплавящиеся прутки.

Начинающим сварщикам, которые еще не в состоянии поддержать стабильное горение дуги, рекомендуется использовать в процессе специальные электроды либо присадочную нить.

Их состав обусловливается содержанием натрия, калия или кальция, стабилизирующие дугу своими ионизирующими факторами.

Улучшить качество шва поможет применение активного или инертного защитного газа — регулируемой атмосферной среды. Такой выступает аргон либо диоксид углерода, реже — гелий, азот, водород.

Используются для ограничения доступа кислорода из окружающего воздуха к сварочной ванне. В противоположном случае, происходит окисление рабочего металла, что негативно сказывается на сварочном валике.

Электродуговая сварка проводится на постоянном либо переменном токе — чаще первом, прямой или обратной полярностью, в зависимости от характера операции. Постоянный ток дает меньше брызг, характеризуется качественным швом.

Резка

Разрезание листов металла, деталей на части с использованием сварочного аппарата, происходит так же легко, как их соединение.

Ручной способ электродуговой резки сопровождается использованием плавящегося либо неплавящегося электропроводящего стержня, воздушной или кислородно-дуговой резкой.

Неплавящимся электродом

Электродуговая резка неплавящимся электропроводным стержнем проводится с помощью графитового либо угольного электрода и любого рода тока, но желательно, постоянного. Однако операция обусловливается только прямой полярностью.

Сила электрического разряда не должна превышать отметку 800 A. Разрезаемый металл вначале разогревается дугой, а затем выплавляется на части. Угольный имеет некоторое преимущество перед металлическим — он медленнее плавится, чем последний.

Угольные материалы быстрее разогреваются даже при небольшой силе тока. Их температура плавления начинается свыше 3 000° C, что делает расход материала экономным.

Однако методика применяется редко. Неплавящиеся электроды характерны формированием неровных краев, что предполагает их использование при разборке старых металлоконструкций, резке лома, где не требуется получение эстетически красивых граней.

Компенсирующим качеством данного вида является возможная резка всех видов металла — черного и цветного.

Плавящимся

Операция с использованием плавящегося электрода наиболее частая, ввиду получения ровного и аккуратного среза. Алгоритм проведения процедуры выражен следующими действиями:

- Повысить на треть силу тока, чем при сварке.

- Ориентироваться можно по толщине электропроводящего стержня. Для диаметра 1 мм устанавливается не более 50 A, для 2 мм — 100. Каждый дополнительный миллиметр сопровождается следующими 50 A.

- Рабочий элемент прогревается глубоким проплавлением, который называется методом опирания.

- Дуга зажигается при постукивании концом стержня о поверхность детали или методом чирканья.

Подобный способ используется для разрезания большинства металлов.

Для электродуговой резки дома, гараже, даче рекомендуется применять любые плавящиеся стержни — угольные, графитовые. Однако использование специальных для резки улучшит ожидаемый результат.

Последние покрываются особой обмазкой, которая улучшает и ускоряет процесс.

Воздушная кислородно-дуговая операция

Описываемые виды резки несколько отличаются от обычных. При воздушной электродуговой сварке материал вначале плавится от температуры электрической дуги, а уж потом выдувается сжатым воздухом.

Кислородная обусловливается применением сжатого кислорода, вместо потока воздуха. Обе методики требуют прямой полярности и постоянного тока.

Используется в резке углеродистых сталей, электродом служит стальная трубка с наружным диаметром до 10 мм, длиной 3,5-4 метра. Получить устойчивое горение дуги помогает нанесенное на трубку покрытие.

Подобные способы хороши для работы с нержавеющими листами, конструкциями. Однако их толщина не должна быть более 20 мм. Для удаления дефектных зон у деталей эта методика является незаменимой.

Выполнение операции резания происходит с помощью постоянного тока, графитовых либо трубчатых стержней. Последние представляют собой специальную трубку, заполненную кислородом.

Во время плавления из нее выделяется кислород, которые окисляет и выдувает металл с детали, образуя тем самым разрез.

Воздушно-дуговая используется для обрезки прибылей после литья, удаления несоответствий сварочных валиков. Недостатком метода представляется науглероживание поверхности рабочего слоя.

Процедура требует наличия опыта из-за нестабильного поведения электрического разряда, большого расхода кислорода.

Преимущества и недостатки

Главным преимуществом электродуговой процедуры является простота операции. Для ее проведения не требуется специального оборудования, высокой квалификации сварщика.

Безопасный способ проведения также является дополнительным преимуществом. Недостатком следует считать, не только отсутствие навыков, но и низкую скорость операции при обработке толстых листов.

Кромки разрезанного таким способом материала будут смотреться неаккуратно при выполнении точных работ.

Источник: https://prosvarku.info/tehnika-svarki/ehlektrodugovaya-svarka

2.4. Сварка неплавящимся электродом

Для неплавящихся

электродов при сварке в защитных газах

могут применяться стержни

вольфрама или графита.

В основном сварку производят вольфрамовым

электродом.

Высокая стойкость его наблюдается при

использовании защитных

газов, не взаимодействующих с вольфрамом.

Основным защитным

газом является аргон,

а процесс называют

аргонодуговой сваркой вольфрамовым

электродом.

Горение

дуги в гелии

происходит при более высоком напряжении

(в 1,4–1,7 раза выше, чем в аргоне). Это

требует применения для питания дуги

специализированных источников с

повышенным напряжением холостого хода.

Поэтому, учитывая дефицитность гелия,

этот процесс применяется гораздо реже.

Чаще

гелий используют как добавку к аргону.

Применение аргоногелиевых

смесей целесообразно

в тех случаях, когда требуется повысить

проплавляющую способность дуги без

увеличения сварочного тока.

Наряду с

инертными газами для сварки вольфрамовым

электродом используют и некоторые

активные газы, например азот и водород

или их смеси

с аргоном.

Аргонодуговая

сварка вольфрамовым электродом

может выполняться с

местной или общей защитой,

без подачи или с подачей присадочной

проволоки, на

постоянном или переменном токе.

Большинство

металлов сваривают на постоянном

токе прямой полярности.

Сварку

алюминия, магния и бериллия

ведут на переменном

токе.

При

сварке на постоянном токе

при прямой полярности обеспечиваются

лучшие условия для термоэлектронной

эмиссии с электрода, выше его стойкость

и допускаемый предел силы тока.

Например,

предельная сила тока для вольфрамового

электрода диаметром 3 мм ориентировочно

составляет при прямой полярности 240–280

А, а при обратной – лишь 20–42 А, при

переменном токе – промежуточное значение

140–160 А.

Дуга на прямой полярности легко

возбуждается и горит при напряжении

10–15 В в широком диапазоне плотностей

тока. При

обратной полярности

возрастает напряжение дуги, уменьшается

устойчивость горения, резко снижается

стойкость электрода, повышаются его

нагрев и расход.

Эти особенности

дуги обратной полярности

делают ее непригодной для непосредственного

применения в сварочном процессе. Однако

дуга

обратной полярности

обладает важным технологическим

свойством: при

ее воздействии на поверхность свариваемого

металла происходит удаление поверхностных

оксидов.

Происходит очистка

поверхности металла.

Это явление объясняется тем, что при

обратной полярности поверхность металла

бомбардируется тяжелыми положительными

ионами аргона,

которые, перемещаясь под действием

электрического поля от анода (электрод)

к катоду (изделие), разрушают

оксидные пленки на поверхности металла,

а выходящие с катода (поверхности

изделия) электроды

способствуют их удалению.

Этот процесс удаления поверхностных

оксидов получил название процесса

катодного распыления (катодной очистки).

Указанное свойство

используют при сварке алюминия, магния,

бериллия и их сплавов, имеющих на

поверхности прочные оксидные пленки.

Поскольку же при

постоянном токе обратной полярности

стойкость вольфрамового электрода

низка,

то для этой цели используют переменный

ток. При этом удаление пленки, т.е.

катодная очистка, происходит в полярность

сварочного тока, когда свариваемое

изделие является катодом.

Таким образом, при сварке вольфрамовым

электродом на переменном токе в

определенной степени реализуются

преимущества дуги прямой и обратной

полярностей,

т.е.

обеспечиваются устойчивость

электрода и разрушение поверхностных

оксидов на изделии.

Аргонодуговая

сварка может выполняться вручную или

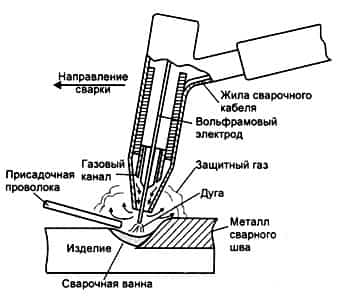

автоматически. На рисунке 2.4 показаны

циклограммы процессов для различных

вариантов сварки.

а б

Рис. 2.4. Циклограмма

процесса сварки в защитном газе:

а – неплавящимся

вольфрамовым электродом; б – плавящимся

электродом;

I – сварочный

ток; Uд

– напряжение дуги; Vсв

– скорость сварки; Q – расход защитного

газа; Vпп

– подача проволоки; Uосц

– напряжение осциллятора

Защитный газ подают

за 10–15с до начала горения дуги. Дуга

возбуждается кратковременным разрядом

осциллятора или замыканием

электрода и основного металла угольным

стержнем. Ручную

сварку производят наклонной горелкой

углом вперед,

угол наклона к поверхности изделия

составляет 70–80º.

Присадочную

проволоку подают с передней стороны

сварочной ванны под углом

10–15º к поверхности изделия. По окончании

сварки дугу

обрывают постепенно подъемом электрода

для заварки кратера.

Для защиты охлаждающегося металла

подачу газа прекращают через 10–15 с

после выключения тока.

Примерный режим

ручной аргонодуговой сварки вольфрамовым

электродом стыкового соединения из

высоколегированной стали толщиной 3

мм: диаметр вольфрамового электрода

3–4 мм, диаметр присадочной проволоки

1,6–2 мм, сварочный ток 120–160 А, напряжение

дуги 12–16 В, расход аргона 6–7 дм3/мин.

Ручную аргонодуговую сварку вольфрамовым

электродом применяют главным образом

для соединения металла относительно

небольшой толщины (до 3 мм), при небольшой

протяженности швов, имеющих сложную

форму или расположенных в труднодоступных

местах.

Конструкции, имеющие протяженные

швы, изготовляют автоматической сваркой

неплавяшимся вольфрамовым электродом

с подачей присадочной проволоки,

выбранной в зависимости от мощности

дуги или диаметра вольфрамового

электрода.

dп=(0,5…0,7)×d. (2.1)

При сварке

вольфрамовым электродом используют

источники питания с крутопадающими

вольтамперными характеристиками.

Источник: https://studfile.net/preview/4300435/page:4/

Особенности сварки металлов неплавящимися электродами

На производстве часто требуется надежно сварить материалы, которые в природе не соединяются — для этого и используется сварка неплавящимся электродом или аргоно-дуговая. Она может быть автоматической аргонодуговой или ручной, при этом второй вариант могут использовать недипломированные специалисты для своих нужд, например, при мелком ремонте в гараже.

Что такое аргонная сварка?

Электрическую дуговую сварку в 1881 году изобрел русский инженер Н. Н. Бенардос, ему же принадлежат лавры точечного, а также шовного сплавления различных металлов.

Аргон защищает нагреваемый металл от взаимодействия с кислородом, исключая его негативные воздействия на качество сварочных швов.

Аргоно-дуговую сварку используют для соединения таких металлов: титана с чугуном, сталь с медью и других, в том числе золото, серебро, соединение которых при помощи других видов сварки невозможно. Популярность такой сварки объясняется следующими преимуществами:

- Качество сварного шва.

- Большая долговечность.

- Доступность аппаратов в розничной торговле.

При использовании надежного оборудования швы получаются невидимыми по факту, что важно для ремонтируемого изделия, кроме этого, повышается прочность деталей.

Неплавящиеся электроды

Изготавливаются они из чистого графита или вольфрама, а также с добавлением редкоземельных элементов. Такие сплавы имеют улучшенную характеристику, а изделия отлично выдерживают длительную токовую нагрузку. Как правило, диаметр варьируется в пределах от 0,5 до 10 мм.

При использовании постоянного тока, при условии, что полярность прямая, металл соединяемых пластин или деталей плавится на максимальную глубину, при этом около 85% энергии тепла расходуется по прямому назначению, а 7% уходит на непосредственный нагрев самого электрода. Оставшиеся 8% расходуются на образование электрической дуги.

Алюминий сваривают неплавящимися электродами и при обратной полярности, но здесь потери тепловой энергии возрастают до 50%, поэтому для соединения с заготовками из стали данный режим не подходит. Добавив стабилизатор и компенсатор тока можно подключать оборудование к источникам переменного тока.

Разновидности и предназначение

Для аргоно-дуговой сварки используются специальные электроды — они не имеют свойств, присущих обычному металлу и относятся к расходному материалу.

Так выглядят электроды для сварки аргоном по категориям, поэтому их трудно перепутать во время приобретения.

Угольные

Аналогичные электроды используются во время воздушно-дуговой резке металла, чтобы удалить имеющиеся дефекты поверхности, при этом сила тока не превышает 580 A.

Угольные электроды применяют и для сварки тонкостенных деталей, изготовленных из цветного металла.

Конфигурация круглая или плоская, применяются вместе с присадками или без, что определяется технологией проведения аналогичных работ.

Графитовые

Они весьма актуальны при работе с цветными металлами или их сплавами, например, если необходимо прочное соединение медных проводов. Аналоги из графита доступны по цене и имеют широкое распространение на внутреннем рынке России из-за таких достоинств: стойкость к воздействию высокой температуры, весьма низкий износ, отличная обрабатываемость.

Вольфрамовые

Выбирая электроды, надо ориентироваться на следующие параметры:

- легирующие добавки и общий химический состав;

- диаметр, от которого зависит толщина шва;

- геометрия законцовки — от нее зависят основные характеристики всего процесса;

- качество затачивания.

Каждому сварщику нужно учитывать, что материал стержня не принимает участия в процессе образования сварочного шва, его оплавления в результате длительного использования весьма незначительны.

Оборудование

На практике чаще применяют первый вариант — универсальный аппарат аргоно-дуговой сварки, а специальное оборудование предназначено для больших объемов, в основном механизированных. Универсальные агрегаты просты в использовании независимо от того ручного или автоматизированного они действия — применяются на производственных предприятиях или в частном гараже.

Состоит такой аппарат из следующих элементов:

- Источника постоянного или переменного тока, в продаже встречаются и комбинированные аппараты.

- Горелки, подходящие к любой величине тока.

- Первичную дугу поджигает система с повтором колебаний или осциллятор.

- Специальные приспособления для постоянной подачи инертного газа (аргона).

- Средства управления процессом дуговой сварки.

Особенности сварки металлов неплавящимся электродом и аргоном

Для надежного соединения деталей и повышения прочности шва надо соблюдать следующие особенности:

- Электрод должен как можно глубже проникать между деталями, а дуга при этом — минимальной длины. Шов получится меньше по ширине, а качество соединения намного выше.

- Стержень из вольфрама двигается посредине зазора, т. к. сдвиг в любую сторону понижает качество шва.

- Запрещается резкая подача присадки, во избежание разбрызгивания и перерасхода металла.

- Проволока подается под постоянным углом и без колебаний.

- При завершении работы запрещается обрыв шва путем отведения электрода из зоны плавления, дуга гасится с помощью реостата.

- Газ подают за 20 секунд до начала, а выключают за 10 секунд до окончания процесса.

- Режим сварки зависит от толщины деталей, учитывается и диаметр неплавящегося электрода.

До проведения работ поверхности тщательно очищаются до характерного блеска, при необходимости дополнительно обрабатываются растворителем.

Плюсы и минусы

Достоинства:

- аргон не контактирует с металлом в расплавленном виде;

- этот инертный газ на 38% тяжелее, поэтому надежно закрывает место, где происходит сварка и не допускает молекулы воздуха;

- если сравнивать стоимость с другими аналогичными газами, то использование аргона намного выгоднее;

- при использовании аргонодуговой сварки расход газа в три раза меньше, чем аналогичные действия с гелием.

Благодаря перечисленным преимуществам аргонная сварка приобрела популярность, особенно при соединении алюминия с другими металлами.

Недостатки:

- сложность проведения в ручном режиме, требуются опыт и профессионализм исполнителя;

- нельзя допустить колебаний электрода;

- ручная дуговая сварка в защитных газах малопроизводительна, а автоматический вариант не всегда приемлем.

Настройка параметров

В первую очередь выбирают оптимальный режим, благодаря которому качество и эффективность сварки получается выше. Направление тока, полярность выбирают, учитывая свойства свариваемых металлов, а величина тока зависит от марки и химического состава деталей, учитывают и диаметр используемого электрода. Правильные параметры опытные мастера выбирают по справочнику.

Напряжение напрямую зависит от длины дуги, поэтому работы производят при минимуме аналогичных размеров и пониженном напряжении, так как при увеличении ухудшается качество соединения.

Выводы

В статье приведены нюансы использования аргоно-дуговой сварки, преимущества и недостатки, а также даны рекомендации по настройке аппаратуры. Прежде чем приобретать аппарат для аналогичной сварки, надо досконально изучить негативные и положительные стороны проведения работ, а также проконсультироваться с опытными пользователями.

Источник: https://svarka.guru/vidy/thermo/dugovaya/neplavjashhimisja-jelektrodami.html