- Собираем ЧПУ лазерный станок своими руками

- Предисловие

- Технические характеристики

- Нужные материалы для сборки

- Процесс сборки

- Электроника для станка

- Выводы

- Самодельный лазерный станок с ЧПУ для резки материалов

- Что такое станок для лазерной резки с ЧПУ?

- Что нужно, чтобы собрать станок с ЧПУ для лазерной резки самостоятельно?

- Для резки фанеры

- Для резки дерева

- Как сделать станок лазерной резки с ЧПУ своими руками?

- Для резки фанеры

- Для резки дерева

- Чертежи лазерных плоттеров с ЧПУ своими руками

- Для резки фанеры

- Для резки дерева

- Лазерный ЧПУ станок своими руками: как собрать самодельный ЧПУ лазер

- Содержание

- Материалы для сборки лазерного станка ЧПУ своими руками

- Как собрать лазерный станок с ЧПУ своими руками: пошаговая инструкция

- Электроника для самодельного лазерного ЧПУ-станка

- Настройка и отладка самодельного лазерного станка

- Как собрать станок ЧПУ с углекислотным лазером (CO2)

CEPKO777 Загрузка

08.02.2018

137023

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

268

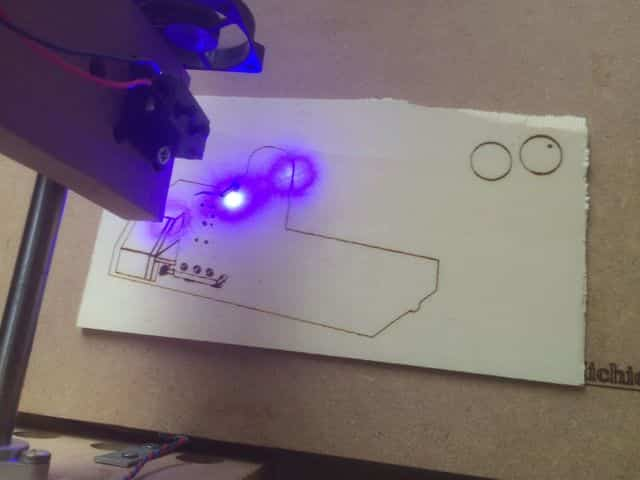

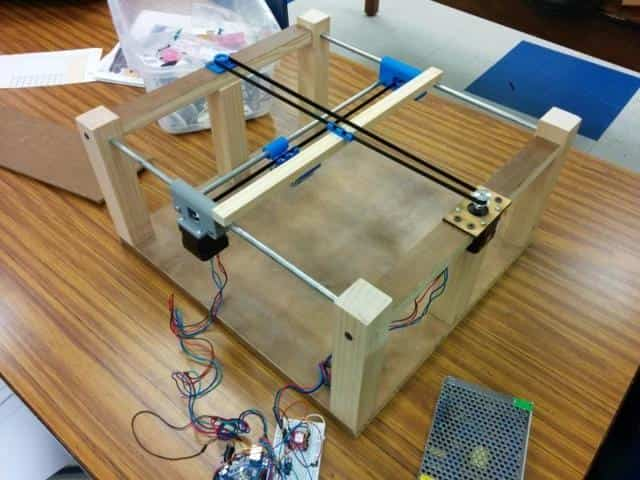

Всем привет. После покупки принтера и осознания принципа работы ЧПУ станков стал смотреть на другие виды станков. Отец хотел фрезер, а меня больше интересовала гравировка. Посчитав сколько будет стоить более менее вменяемый фрезер стало понятно, что сначала появится гравер. Так у меня появился диодный лазер на 2.5вт.

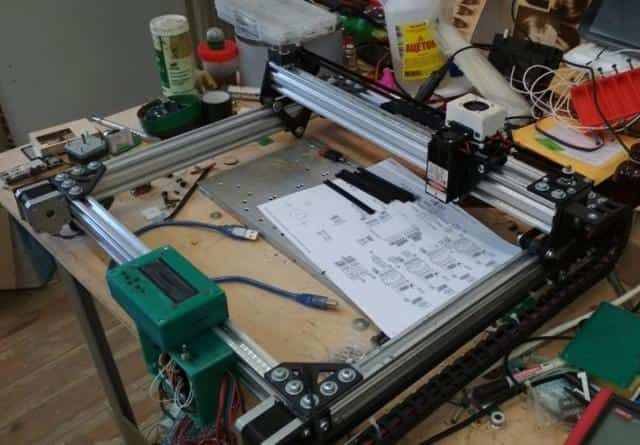

Станину решил делать с запасом и получилось рабочее поле 70х60см.

Каретки и прочие узлы были напечатаны. После начала эксплуатации стало понятно, что рабочее поле я сделал явно с излишним запасом, по факту больше чем формат А4 гравировать не приходилось. Далее после одной удачной модернизации принтера Re-D-Bot

Каретки и прочие узлы были напечатаны. После начала эксплуатации стало понятно, что рабочее поле я сделал явно с излишним запасом, по факту больше чем формат А4 гравировать не приходилось. Далее после одной удачной модернизации принтера Re-D-Bot  у меня осталось много профилей и из них была собрана мини версия гравера четко формата А4, как удачно не правда ли?))

у меня осталось много профилей и из них была собрана мини версия гравера четко формата А4, как удачно не правда ли?))

А большая рама перекочевала на стенку где провела полгода.

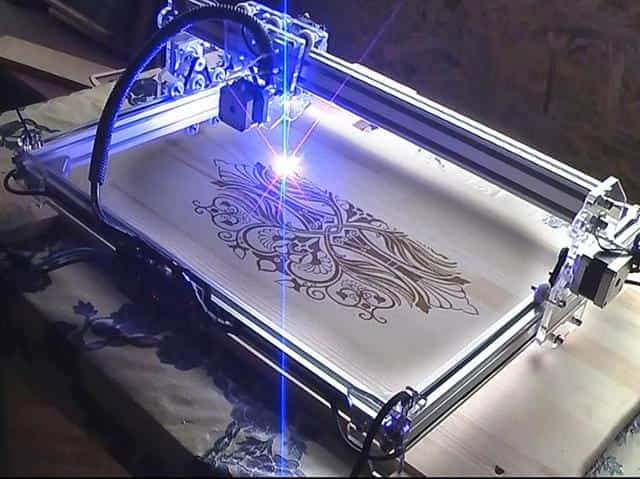

А большая рама перекочевала на стенку где провела полгода.  Для гравировки я использовал платное ПО позволяющее динамически менять скорость и мощность работы лазера, это многократно ускоряло процесс и качество получилось отличное.

Для гравировки я использовал платное ПО позволяющее динамически менять скорость и мощность работы лазера, это многократно ускоряло процесс и качество получилось отличное.

Со временем я немного изменил конструкцию поставив двигатели на станину, не нравилось мне, что они утяжеляют каретки и перегибают ремни.

Со временем я немного изменил конструкцию поставив двигатели на станину, не нравилось мне, что они утяжеляют каретки и перегибают ремни.

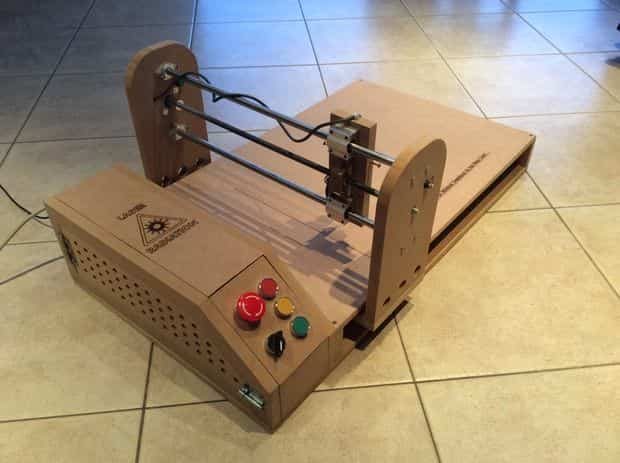

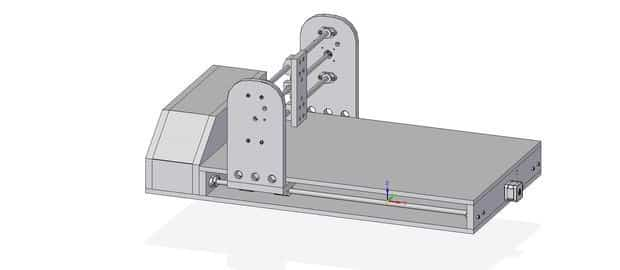

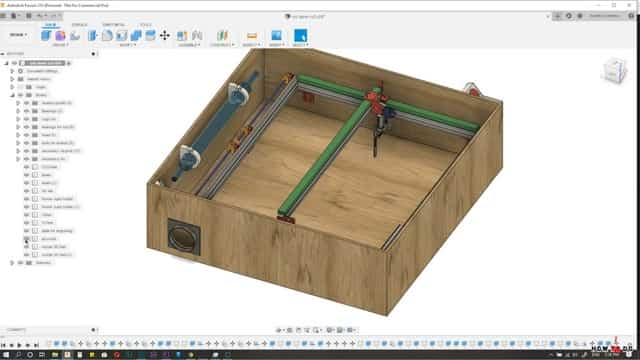

К чему этот эпилог? К тому, что на момент сбора информации о стоимости разных видов лазеров мне объявили, что для сборки СО2 меньше чем с 500$ и не подходи. Случилось так, что у меня появилось много свободного времени, и более подробно изучив лазерные СО2 станки появилось непонимание где тут 500$. Поразмыслив над тем, что можно сделать самому применив 3д принтер, в SolidWorks была смоделирована почти полная сборка станка. Вывод был таков, что по сути нужны только лазерные составляющие в виде самой лазерной трубки, БП к ней, зеркала и линза. Все остальное можно было распечатать, либо раздобыть)))Каретки решил делать на колесиках, во-первых, если не использовать фирменные контроллеры, то скорость работы не слишком высока, и голова лазера у меня получилась очень легкой, а если колесики с головой принтера справляются, то почему не справятся лазерной, во-вторых, колесики у меня просто имелись с двойным запасом.Стоимость лазерной составляющей оказалось лишь 12000р (с учетом платной доставки). Для пробы была заказана лазерная трубка всего на 40вт. Заказывал на Али, специализированных продавцов оказалось всего 3, и один явно перевешивал по заказам, а пообщавшись с ним стало понятно почему, менеджеры очень общительные и быстро отвечают на любые вопросы. Заказ был сделал и настало томительное ожидание, скрашиваемое сборкой всех остальных частей станка.Довольно много различных частей осталось от сборки Re-D-Bot и его последующих модификаций. Дозаказать пришлось сущие мелочи вроде пружинок и подшипников с бортиками. Наконец пригодилась большая станина.Корпус станка решено было делать из ЛДСП, хотелось, чтобы станов был компактным, так как места в мастерской становится все меньше. Прикинул размеры корпуса исходя из размеров трубки с станины вышел квадрат 105х105см, высоту решил делать 20см, этого было вполне достаточно для работы с материалами до 50мм. Раскрой листа на корпус и стол, на котором он будет стоять обошелся в 2100р (включая стоимость самого листа).Полным ходом шла печать различных узлов станка, благо все было смоделировано с учетом последующей печати и это помогло избежать проблем 'узел не подходит к месту'. Хотя все равно некоторые узлы пришлось дорабатывать, к примеру голова имела лишь 1 свободу регулировки, по высоте, вот только добраться до гаек для затяжки стоило множества потраченных нервов, пришлось дорабатывать, так же оказалось, что задняя часть каретки головы вроде как и не несет особой нагрузки, но при изрядной натяжке ремней ее просто выворачивало. Кстати о степенях свободы. Заводские крепления зеркал имело по 2-3 степени свободы (это кроме возможности поворачивать зеркало), что несколько усложнило юстировку зеркал. В своем проекте я дал им лишь по 1 свободе, голова вверх/вниз, боковое вперед/назад, зеркало у лазера тоже вниз/вверх, вот и все. Меньше подвижности -меньше шансов ошибиться.

К чему этот эпилог? К тому, что на момент сбора информации о стоимости разных видов лазеров мне объявили, что для сборки СО2 меньше чем с 500$ и не подходи. Случилось так, что у меня появилось много свободного времени, и более подробно изучив лазерные СО2 станки появилось непонимание где тут 500$. Поразмыслив над тем, что можно сделать самому применив 3д принтер, в SolidWorks была смоделирована почти полная сборка станка. Вывод был таков, что по сути нужны только лазерные составляющие в виде самой лазерной трубки, БП к ней, зеркала и линза. Все остальное можно было распечатать, либо раздобыть)))Каретки решил делать на колесиках, во-первых, если не использовать фирменные контроллеры, то скорость работы не слишком высока, и голова лазера у меня получилась очень легкой, а если колесики с головой принтера справляются, то почему не справятся лазерной, во-вторых, колесики у меня просто имелись с двойным запасом.Стоимость лазерной составляющей оказалось лишь 12000р (с учетом платной доставки). Для пробы была заказана лазерная трубка всего на 40вт. Заказывал на Али, специализированных продавцов оказалось всего 3, и один явно перевешивал по заказам, а пообщавшись с ним стало понятно почему, менеджеры очень общительные и быстро отвечают на любые вопросы. Заказ был сделал и настало томительное ожидание, скрашиваемое сборкой всех остальных частей станка.Довольно много различных частей осталось от сборки Re-D-Bot и его последующих модификаций. Дозаказать пришлось сущие мелочи вроде пружинок и подшипников с бортиками. Наконец пригодилась большая станина.Корпус станка решено было делать из ЛДСП, хотелось, чтобы станов был компактным, так как места в мастерской становится все меньше. Прикинул размеры корпуса исходя из размеров трубки с станины вышел квадрат 105х105см, высоту решил делать 20см, этого было вполне достаточно для работы с материалами до 50мм. Раскрой листа на корпус и стол, на котором он будет стоять обошелся в 2100р (включая стоимость самого листа).Полным ходом шла печать различных узлов станка, благо все было смоделировано с учетом последующей печати и это помогло избежать проблем 'узел не подходит к месту'. Хотя все равно некоторые узлы пришлось дорабатывать, к примеру голова имела лишь 1 свободу регулировки, по высоте, вот только добраться до гаек для затяжки стоило множества потраченных нервов, пришлось дорабатывать, так же оказалось, что задняя часть каретки головы вроде как и не несет особой нагрузки, но при изрядной натяжке ремней ее просто выворачивало. Кстати о степенях свободы. Заводские крепления зеркал имело по 2-3 степени свободы (это кроме возможности поворачивать зеркало), что несколько усложнило юстировку зеркал. В своем проекте я дал им лишь по 1 свободе, голова вверх/вниз, боковое вперед/назад, зеркало у лазера тоже вниз/вверх, вот и все. Меньше подвижности -меньше шансов ошибиться.

В заводских конструкция за подгонку фокуса отвечает подъемный механизм стола, меня этот вариант не устраивал, и я стал думать над тем, чтобы фокус можно было регулировать на голове, так был смоделирован цанговый зажим втулки с находящейся внутри линзой.

Печать всех частей производил из PETG, отсутствие усадки позволяет выставлять точные размеры не переживая, что детали не будут подходить друг к другу.Сразу скажу, что этот узел пришлось переделать, так как если линза по каким-либо причинам пачкается то при работе она начинает неслабо греться, так однажды линза вплавилась в цилиндр и была разбита при попытке ее вынуть.

Покупать готовую голову жаба не позволяла и вдруг на глаза попался старый линзованый фонарик, в нем узел со светодиодом и драйвером отлично подходил для зажима линза, размеры совпадали, оставалось лишь откромсать лишнюю часть фонаря (он кстати был нерабочий, деньги за него вернули)). Так же были проблемы с носиком обдува, оказалось что луч нагревает не только точку на поверхности, но и воздух вокруг себя, из за этого кончик постоянно плавился

решено было сделать вставку, для этого отлично подошли уже испорченные сопла для принтера, только решено было рассверлить до 2мм отверстие, чтобы оставалось проистранство на погрешность установки. Лазер пришел за неделю до НГ, праздники обещали быть плодотворными)))Большая подстава получилась с валом который должен был синхронизировать каретки Y. Его обещали изготовить, но постоянно кормили завтраками вплоть до 31 числа, а потом и вовсе сказали что будет только 9го… Ожидание было невыносимо и было принято решение временно использовать шпильку, но так как 8мм шпилька совсем не 8мм, было решено использовать 5мм с использованием втулок. Этот трюк вполне сработал (кстати вал мне отдали только 29 января и то не 8мм, а 8.2 да еще и кривой).

Поскольку лазерная голова довольно легкая ее передвижением занимался NEMA17 напрямую, а вот для балки Y пришлось ставить шкивы в итоге получив передаточное 1:2. Не густо конечно, но вполне достаточно.

Долго думал над охлаждением трубки, решено делать на элементах Пельтье, но пока зима в соседней комнате (гараж) и так всегда +10°, было принято решение просто вывести трубки охлаждения с емкостью туда. Воду качал небольшой насос с али за 500р, заявлено 800л/час, оптимистичные китайцы, но около 200 он выдает а нам этого предостаточно.

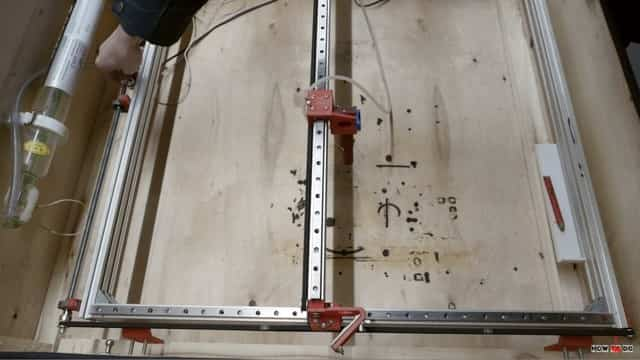

Конструкция была собрана и станок наконец ожил.

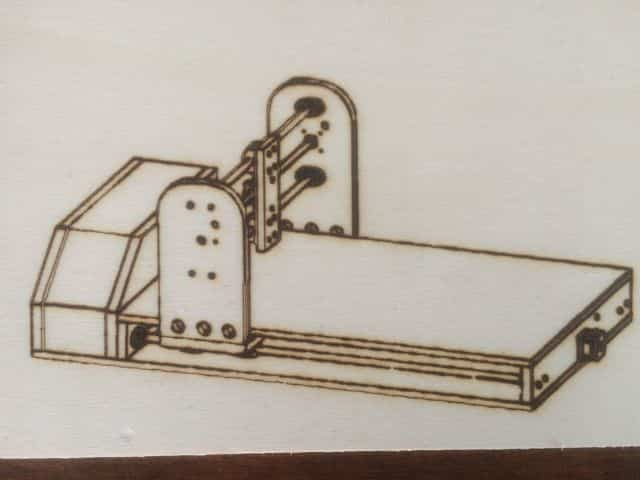

Недостатком моей компактной конструкции оказалось жуткое неудобство юстировки, для нее приходилось снимать боковую стенку, иначе к винтам не подлезть. Но это все мелочи. Полчаса пострелушек в фанеру и бумагу и все зеркала отъюстированы. Первые резы показали что без вытяжки можно разве что бумагу резать. В качестве нее отлично подошел старый вентилятор 140х140мм, уж не знаю от чего он, но дует он крайне мощно, а шумит наравне с пылесосом. Испытание вытяжки проводились электронной сигаретой (именно для таких целей она и приобреталась) и результат был отличный. Далее начались испытания возможностей 40вт трубки. Результаты меня несколько поразили. Про 4мм фанеры и говорить не стоит. Оргстекло нашлось только 1мм, его лазер режет даже на крайне малых мощностях. В 1 проход удалось резать до 8мм фанеры, но медленно. Получилось даже прорезать 12мм, но в 3 прохода, хотя о качестве реза говорить не стоит… Испытания и пробные изделия делались из довольно плохой фанеры 44 сорта причем пролежавшей в гараже 2 года. При попытке купить хорошую выяснил, что в моем городе этим занимается ТОЛЬКО 1 контора и ожидание 3 недели. Сижу жду)))Ах да, то о чем вообще стать – стоимость станка с учетом покупки всех частей составляет менее 16000 рублей. И это с полем 60х70см. А поле может быть практически любых размеров.

Больше фотографий можете увидеть перейдя по ссылке на альбомТак же прикладываю “смету” с ссылками.

Спасибо всем кто смог дочитать до конца.

Можете пинать.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

268

Собираем ЧПУ лазерный станок своими руками

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

Предисловие

Пару месяцев назад я просматривал записи с конкурса, в котором увидел несколько довольно крутых гравировальных машин, и я подумал: «Почему бы мне не создать свою собственную?». И так я и сделал, но не хотелось копировать чужой проект, я хотел сделать свой собственный уникальный ЧПУ станок своими руками. И так началась моя история …

Технические характеристики

Этот лазерный гравер оснащен 1,8 Вт 445 нм лазерным модулем, конечно, это ничто по сравнению с промышленными лазерными резаками, которые используют лазеры более 50 Вт. Но для нас будет достаточно и этого лазера.

Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности.

Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Кому под силу сделать такой лазерный станок? Каждому, не важно, вы инженер, юрист, учитель или студент, как я! Все, что вам необходимо – терпение и большое желание получить действительно качественный станок.

Мне потребовалось около трех месяцев, чтобы спроектировать и построить эту гравировальную машину, в том числе я около месяца ждал детали. Конечно, такую работу можно выполнить и быстрее, но мне всего 16 лет, поэтому работать я мог только на выходных.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления.

Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине.

Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

Весь гравер я собираю из листов МДФ толщиной 18 мм и 12 мм.

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

Процесс сборки

Распечатав чертежи, у меня появились детали, которые необходимо было собрать в кучу.

Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь.

Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Сборка оригинальных рисунков для ЧПУ лазера

Сначала была взята снова левая сторона корпуса электроники и установлена на нее передняя и задняя части корпуса при помощи скоб. Я не использовал винты или гвозди для установки крышки и панели управления, а прикрутил те же скобы к стенкам и просто положил крышку с панелью на них чтобы в дальнейшем при установке электроники не возникало никаких неудобств.

Отложив корпус электроники в сторону и взяв опорную плиту и опорные части оси Х необходимо установить их таким образом, как показано на фотографиях, убедившись, что ось Х и крепление мотора находятся на правой стороне станка с ЧПУ. Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

Далее были взяты два 700-мм вала, нанизаны на них по два линейных подшипника на каждый, и они были зафиксированы на самом станке при помощи специальных концевых опор для шлифованных валов.

На данном этапе у меня получилось вот что:

- Теперь возьмите два 500-миллиметровых вала, наденьте по одному линейному подшипнику на каждый вал, наденьте опору вала на каждый конец каждого вала и установите их на станок.

- Прикрепите ходовую гайку оси Y на подвижную часть оси Y с помощью гаек и болтов, и прикрутите ее к линейным подшипникам с помощью саморезов.

- Прикрепите ходовой винт и шаговый двигатель.

- Подсоедините все это к другой половине гравера и закрепите ходовой винт и шаговый двигатель.

Бизнес идеи для лазера с ЧПУ

Теперь у вас должно выйти что-то похожее на то, что изображено на этом фото:

Электроника для станка

- Я также установил деревянную деталь в корпус электроники, чтобы закрепить шаговый двигатель.

- Далее была прикреплена верхняя часть корпуса электроники, пульт управления и рабочий стол уже после того, как была установлены несколько печатных плат, схема к которым прилагается в комплекте.

- Ну или можно просто положить крышку и панель на гравёре, чтобы полюбоваться проделанной работой и великолепным дизайном.»

Выводы

Это, пожалуй, и вся информацию, которую он нам донес, но это довольно неплохая инструкция для тех, у кого есть мечта собрать собственноручно хороший самодельный лазерный станок для домашних и хоббийных целей.

Сама сборка лазерного гравера не особо затратная, поскольку количество деталей минимально, да и стоимость их не особо высока. Самыми дорогими деталями являются, наверное, шаговые двигатели, направляющие и, конечно же, детали самой лазерной головки с системой охлаждения.

Именно этот станок заслуживает особого внимания, поскольку не каждый лазерный гравер позволяет быстро устанавливать на 3 ось фрезерную машинку и превращать станок в полноценный ЧПУ фрезер.

В заключение хочется сказать: если вам действительно хочется самому собрать качественный станок ЧПУ своими руками, который будет служить верой и правдой долгие годы, не нужно экономить на каждой детали и пытаться сделать направляющие ровнее заводских или заменять ШВП на шпильку с гайкой. Такой станок работать хоть и будет, но качество его работы и постоянная настройка механики и программного обеспечения просто расстроит вас, заставив пожалеть о потраченном на него времени и средствах.

Самодельный лазерный станок с ЧПУ для резки материалов

Каждое лазерное устройство с ЧПУ хорошо справляется со своей задачей. Применяя, к примеру, лазерный агрегат, можно забыть о ручной резке. Выполнить такое устройство своими руками несложно — это как собрать конструктор из разных элементов.

Что такое станок для лазерной резки с ЧПУ?

Станок для лазерной резки имеет подъемный стол, предназначенный для крепления и движения заготовки относительно луча. Движение может быть линейное около вертикальной оси координат.

Справка : станок имеет разную мощность грузоподъемности, площадь и может двигаться с помощью механического или электрического приводов.

Что нужно, чтобы собрать станок с ЧПУ для лазерной резки самостоятельно?

Для самостоятельной сборки лазерного станка следует позаботиться о наличии важных инструментов, тандем которых позволит получить от изделия качественную работу.

Основной элемент — лазер пишущего дисковода для ПК, который имеет высокую скорость записи. Также понадобятся:

- фонарик;

- указка лазерная;

- паяльник;

- слесарные принадлежности.

Если необходим более мощный инструмент, то нужны дополнительные части для производства драйвера:

- резисторы 2–5 Ом;

- конденсаторы (100 пФ и 100 мФ);

- фонарик на светодиодах;

- мультиметр.

Большую мощность можно получить, если применить купленный в магазине лазерный диод мощностью 60 Вт.

Изделие для лазерной резки металла, изготовленное самостоятельно, лучше всего установить на раму, для контроля применить ПК, который оснащен программой. Поэтому помимо лазера необходимы:

- корпус;

- электромоторы;

- транзисторы и платы;

- регулятор;

- шкивы и зубчатые ремни;

- листовая сталь для производства кронштейнов;

- гайки, стяжки, шарикоподшипники;

- контроллер и выключатели;

- стержни металлические и доски.

Для резки фанеры

Чтобы сделать станок для резки фанеры , потребуются следующие элементы:

- МДФ, ДСП или фанера;

- направляющие части — стержни из металла размером 12 мм;

- держатели;

- подшипники и втулки скольжения;

- шаговые двигатели;

- ходовые гайки и винты;

- контроллер;

- блок питания контроллера;

- муфта;

- провода и кабели;

- шкивы;

- выключатели;

- компьютер.

Для резки дерева

За основу устройств по дереву необходимо взять твердые породы дерева, сталь, алюминий. Для качественной работы комплекса нужна разработка суппортов. В момент их движения недопустимы движения, так как это вызовет неточное фрезерование. Также для сборки станка для резки дерева потребуются следующие комплектующие:

- направляющие из стали, хорошо отшлифованные;

- суппортный механизм из текстолита;

- шаговые моторы, лучше использовать образцы 24 В и 5 А;

- блок фиксации рабочего органа, конфигурация которого зависит от имеющегося в наличии инструмента.

Как сделать станок лазерной резки с ЧПУ своими руками?

Собранное своими руками устройство с ЧПУ дает повод для гордости мастеру и позволяет подробно разобраться в филигранной обработке материалов.

Первый шаг для изготовления лазерного станка для резки металла — разборка дисковода для извлечения из него лампочки. Она находится в каретке и закреплена. Крепления необходимо распаять паяльником.

Справка : в процессе работы не нужно подвергать лампочку сильным механическим действиям, которые могут повредить ее.

Прежде чем собирать станок, нужно определиться, от чего именно он будет питаться, куда будет смонтирован светодиод и как распределить ток.

Справка : для диода необходим более мощный ток, чем для частей указки.

- Необходимо аккуратно разобрать указку и заменить диод лампочкой, которую вы вытащили из дисковода. Для крепления лучше всего применить клей.

- Мощности указки может не хватить, поэтому ее увеличивают батарейками для фонарика. Для этого нижние элементы фонарика совмещают с той частью указки, в которой находится лампочка. Из фонарика убирают стекло и подсоединяют лампочку.

- При самостоятельном выполнении устройства около лампочки накручивается алюминиевая проволока. Части резистора присоединяют к батарейкам по схеме. Тут нужна точность и соблюдение полярности.

- Корпусом для такого станка служит фонарик из металла. После монтажа корпуса из дерева устанавливают стержни.

- Для установки электромоторов нужны кронштейны из листовой стали, которые согнуты под прямым углом.

- Кронштейны также следует сделать и для закрепления привода, только листы согнуть буквой П. Ремни с основанием соединяют саморезами.

Для резки фанеры

Самостоятельная сборка устройства для резки фанеры происходит в следующем порядке:

- Раскрой и производство основания. Лучше всего для него использовать фанеру толщиной двенадцать миллиметров.

- Крепление на данном основании неподвижных стенок и просверливание отверстий для установки направляющих стержней.

- Установка направляющих по оси Y. На них заранее нанизывают опоры скольжения для боковых элементов каркаса.

- Выполнение боковых подвижных стенок. В них нужно просверлить отверстия для направляющих по оси Х и установить их на стенках.

- Крепление стенок на опорах.

- Сборка рабочей головки устройства.

- Установка электрической части. В нее входит подведение электропитания, монтаж выключателей, кнопок пуска и аварийная остановка.

- Установка электроники и подключение контроллера.

- После проверки всех частей можно начинать работу на самодельном станке.

Для резки дерева

Последовательность действий для изготовления аппарата для резки дерева следующая:

- Монтаж осей суппортного элемента и их фиксация по краям машины.

- Притирание суппортов. Нужно двигать их по направляющим до тех пор, пока движение не станет плавным.

- Затяжка винтов для фиксации суппортного станка.

- Крепление элементов на основу рабочего механизма.

- Монтаж муфт и ходовых винтов.

- Установка моторов. Они крепятся к болтам муфт.

Электронные элементы находятся в автономном шкафу для обеспечения минимума сбоев при работе устройства. Плоскость для монтажа рабочей машины должна быть без перепадов, так как в конструкции не предусмотрены винты регулировки уровней. После завершения всего вышеперечисленного можно смело переходить к работе станка.

Чертежи лазерных плоттеров с ЧПУ своими руками

Для функционирования плоттера с ЧПУ при создании графиков необходимы три оси: X, Y и Z. Первые две оси находятся под углом 90 градусов друг к другу так, что любая точка на поверхности определяется значением X и Y. Ось Z применяют для подъема и опускания пера на бумагу.

Чтобы грамотно выполнить чертеж для лазерной резки металла, есть программы, которые работают с векторными графическими файлами. В них сохраняются чертежи для лазерной резки.

При конвертации чертежа иногда могут появляться некоторые искажения или случайно добавленные элементы. Вы должны следить за этим, чтобы их вовремя исправить.

Чертежи должны поддерживать форматы программных пакетов «Автокад» или «Корел Дро».

Для лазерной резки металла допустимо применять схематичный чертеж детали в компьютерной форме. Для этого используются форматы CDR или DWG-файлы. Эскиз детали должен быть схематическим объектом с замкнутым контуром. В нем могут быть прорези и отверстия.

Для резки фанеры

При создании чертежа для лазерной резки фанеры должны учитываться прокладки и подключения электрооборудования. Это поможет уменьшить количество ошибок при проектировании станка.

Можно сделать чертеж вручную, но лучше использовать такие программы, как «Компас», «Автокад» или «Визио». В них возможно исправить чертеж, а в «Визио» есть готовые шаблоны по электрооборудованию.

Для резки дерева

Прежде сделать станок для резки дерева, потребуются чертежи и трехмерная модель с расчетом всех осей перемещения. Лучше всего выполнять моделирование в программе «Автокад». Перед началом проектирования нужно приобрести элементы, которые нельзя сделать самостоятельно: узлы скольжения, шаговые двигатели, приводные ремни.

Сердце данного станка — программируемый блок управления. Он состоит из трех частей: модуль ввода, процессорный блок, модуль управления.

Самая доступная технология — станок на процессоре «Ардуино». Его можно сделать своими руками. Один модуль следит за положением инструмента, второй дает команды блоку управления, третий управляет режущей головкой.

При выполнении чертежа вы задаете не только глубину обработки заготовки и трафарет, но и путь перемещения головки для каждой точки сверления и начала разреза. Программа подскажет оптимальные формы раскроя, чтобы минимизировать потери материала.

В заключении необходимо сказать, что если вам хочется самостоятельно собрать станок с ЧПУ для лазерной резки, то не нужно экономить на каждой детали и делать направляющие ровнее заводских или менять ШВП на шпильку. Такой станок работать будет, но качество его работы вас расстроит и заставит пожалеть о потраченных на него времени и финансах.

Лазерный ЧПУ станок своими руками: как собрать самодельный ЧПУ лазер

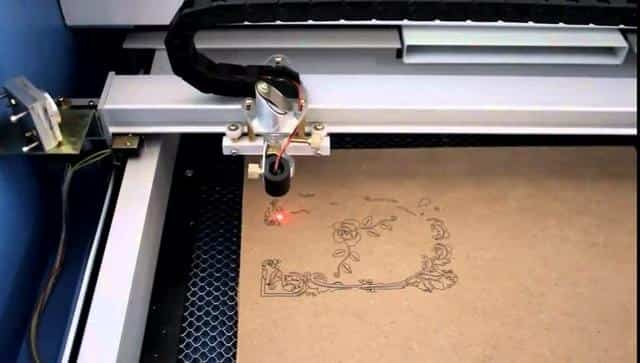

Лазерный станок с ЧПУ — высокоточное устройство, которое предназначено для гравировки по фанере, а при достаточной мощности лазера — и для резки фанерных листов. Тем не менее, собрать такой аппарат можно в домашней мастерской, в гараже и даже на кухне. Главное — правильно подобрать компоненты и точно их установить.

- Источник: vseochpu.ru

- Читайте нашу подробную инструкцию, если интересуетесь сборкой самодельного лазерного станка.

Содержание

Материалы для сборки лазерного станка ЧПУ своими руками

Источник: pikabu.ru

Материалы, необходимые для самостоятельной сборки лазерного ЧПУ-станка, зависят от требуемых модификаций.

Чем более мощный и производительный требуется станок, тем больше деталей, и тем сложнее необходимые компоненты (особенно, оптическая составляющая). То же самое можно сказать про процесс сборки.

Создание аппарата с рабочим столом площадью от 0,5 кв. м требует гораздо больше сил и опыта, чем постройка небольшого настольного станка с рабочим полем формата A4.

Параметры компонентов зависят от модификации будущего станка, в целом, список компонентов для самодельного лазерного станка с ЧПУ стандартный:

- Лазер мощностью от минимальной, достаточной для выжигания по фанере, около 0,5 Вт, до 40 Вт;

- 3 зеркала на шарнирах;

- Фокусирующая линза, установленная в специальную голову;

- Система охлаждения (комплекс воздушного и/или жидкостного охлаждения);

- Древесная плита для корпуса;

- Направляющие – металлические профили;

- Держатели направляющих;

- Подшипники (линейные и опорные) и втулки скольжения;

- 3 шаговых двигателя;

- Контроллер двигателей;

- Блок питания контроллера;

- Ходовые винты и гайки;

- Электрические провода;

- Шкивы для ременной передачи и ремни зубчатого типа;

- Концевые выключатели.

Источник: pikabu.ru

Главный вопрос — где найти лазер. Для начала стоит определить, какой источник лазера необходим — диодный лазер или CO2-трубка. Приобрести источники лазера можно как на AliExpress или eBay, так и в специализированных магазинах.

Также можно найти аналог диодного лазера, например — использовать лазер из пишущего DVD-плеера. В любом случае, необходимо понимать, как работает излучатель на максимальной мощности. От этого зависит назначение и конструкция станка.

На стадии сборки необходимо определить, какой трансформатор понадобится для лазера, и какая система нужна для охлаждения излучателя, а также лазерной головы с линзой.

Прежде всего, необходимо спроектировать лазерный станок. Для этого подходит любая CAD-программа. Некоторые детали, например — держатели зеркал и корпус лазерной головы, рекомендуется для простоты напечатать на 3D-принтере. Чтобы обеспечить максимальную точность и прочность деталей за разумную цену, рекомендуется использовать PETG. Это прочный пластик, со стойкостью к нагреву до 75 °C.

Как собрать лазерный станок с ЧПУ своими руками: пошаговая инструкция

- Источник: pikabu.ru

- Сборка лазерного станка с ЧПУ из вышеперечисленных компонентов состоит из нескольких этапов.

- Создание основания. Чаще всего используют 10-мм фанеру, для крупных станков стоит задуматься о металлическом сварном каркасе.

- Фиксация боковых стенок, которые изготовлены из древесных плит или тонкого металла.

- Изготовление подвижных боковых стенок, с отверстиями для направляющих по оси Х.

- Крепление направляющих по оси Y. На этих направляющих предварительно размещают подвижные боковые стенки.

- Сборка рабочей головы станка. Принципиально конструкция должна предусматривать возможность крепления на направляющих, а также горизонтальное размещение фокусирующей линзы.

- Монтаж оптической установки — лазера и зеркал, монтаж электроники и охлаждающей системы.

- Подключение ЧПУ-станка к электросети и отладка оборудования.

После проверки всех элементов можно начинать подготовку станка к работе.

Электроника для самодельного лазерного ЧПУ-станка

Источник: vseochpu.ru

Точность работы станка с ЧПУ непосредственно зависит от особенностей управляющей электроники. Электронные «мозги» станка — контроллер, — обеспечивают передачу команд с компьютера на шаговые двигатели. Для этого необходима управляющая программа, передающая команды в форме G-кода. Также контроллер отвечает за включение и выключение лазера в нужные моменты.

Контроллер можно приобрести в собранном виде, либо создать устройство самостоятельно, используя в качестве основы популярную управляющую плату. Среди распространенных плат можно выделить KY-2012 (5 Axis CNC Breakout Board for Stepper Motor Driver с DB25 Cable) и Arduino.

Настройка и отладка самодельного лазерного станка

Источник: vseochpu.ru

Самой ответственной частью работы является настройка оптической системы. Работа по отладке узлов производится пошагово: от лазерного излучателя к лазерной голове.

Следует помнить, что в процессе работы с лазером обязательно необходимо носить защитные очки, которые рассчитаны на блокировку оптического излучения с определенной длиной волны.

Также следует помнить, что лазеры обладают большой оптической мощностью, поэтому следует аккуратно работать с оборудованием при включенном лазере и всегда надевать защитные очки.

Самостоятельная настройка станка с ЧПУ:

- Убедиться, что охлаждающая система CO2-трубки или вентиляторы охлаждения диодного лазера функционируют исправно;

- Перемещая излучатель, добиться, чтобы луч попадал в центр первого зеркала;

- Регулируя первое зеркало, получить на втором зеркале отражение в центре;

- Регулируя второе зеркало, добиваемся попадания луча в зеркало, расположенное в лазерной голове станка.

Самостоятельная сборка лазерного станка с ЧПУ требует, в первую очередь, хороших знаний электротехники. Если инженер способен собрать оборудование с учетом всех параметров, ему не составит труда построить корпус с направляющими и провести отладку оптической системы.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Как собрать станок ЧПУ с углекислотным лазером (CO2)

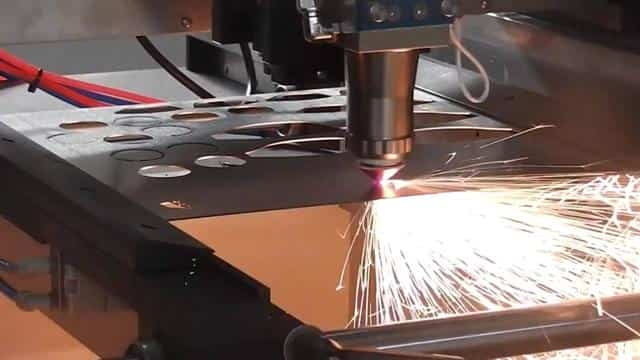

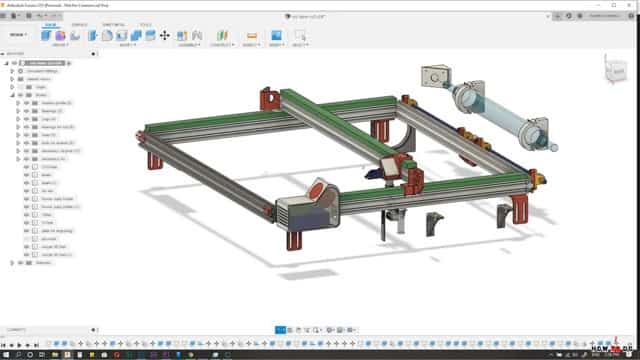

В этой инструкции студент из Германии с ником Vulcaman расскажет и покажет нам, как можно построить собственный станок ЧПУ с углекислотным лазером, менее чем за 1000 евро.Как нам говорит Википедия: Углекислотный лазер, лазер на углекислом газе (CO2-лазер) — один из первых типов газовых лазеров. На начало XXI века — один из самых мощных лазеров с непрерывным излучением с КПД, достигающим 20 %.Углекислотный лазер используется для гравировки резины и пластика, резки органического стекла и металлов, сварки металлов, в том числе металлов с очень высокой теплопроводностью, таких как алюминий и латунь.Инструменты и материалы:-Различные слесарные инструменты;-Паяльные принадлежности;-Акрил;-Станок-донор K40;-3D-принтер;-Станок ЧПУ для резки алюминиевых деталей;Алюминиевый профиль 5 мм паз I-типа*810 мм 20×20 мм — 4 шт460 мм 20×20 мм — 4 шт205 мм 20×20 мм — 4 шт695 мм 20×20 мм — 6 шт790 мм 20×20 мм — 1 шт669 мм 20×20 мм — 2 шт63 мм 20×20 мм — 6 шт50 мм 20×20 мм — 2 шт83 мм 20×20 мм — 2 шт370 мм 20x 40 мм — 2 шт695 мм 20x 40 мм — 1 шт460 мм 20x 40 мм — 2 шт

Весь профиль приобретался по размерам здесь

Для получения точных результатов нужен жесткий X / Y-порт. Мастер использовал линейные направляющие MGN9, которые устанавливались на алюминиевые профили. Трансмиссия осуществляется с помощью ремней GT2 10 мм.

— Линейная направляющая MGN9 350 мм — 2 шт;

— Линейный рельс 650 мм MGN9 1 шт;— Линейная направляющая MGN9 Н — 5 шт;— Ремень GT2-10мм 10 м;— Шкив GT2 20 зубьев Ширина 10 мм Диаметр 5 мм — 1- шт;— Шкив GT2 без зуба Ширина 10 мм Диаметр 5 мм — 10 шт;— Шкив 20T 10 мм GT2 — 3 шт;— Пневматический амортизатор 20N Gasspring — 2 шт;— Держатель стержня SK12 — 8 шт;— Подшипник линейный LMK12UU — 4 шт;— Линейный стержень D12мм x 117 мм — 4 шт;— Стержень с резьбой M5 100 мм — 2 шт;Мастер использовал лазерный источник мощностью 40 Вт. Длина трубки 40 Вт составляет всего 700 мм, поэтому она идеально впишется в корпус 810?500 мм. Для фокусирующей линзы вам понадобится тип 12 мм. Крепление лазера также имеет встроенную пневмоподушку.

— Лазерная трубка CO2 40 Вт 700 мм;

— 3?20 мм зеркало + 1?12 мм линза + держатель;Электроника станка основана на плате Cohension3D Mini.

- — Блок питания для лазера 40 Вт;

- — Драйвер мотора DM556 5,6A — 3 шт;

- — Аварийный выключатель;

— Электропитание 250 Вт / 48 В;— Источник питания 24 В / 24 Вт;— Силовой контактор 24 В;— Реле PILZ PNOZ X1 — 2 шт;— Бесконтактный переключатель PILZ PSEN 1.1p-20;— DIN рейка;— Плата контроллера Cohension 3DMini 32Bit;— OV5648 USB модуль камеры 1080p 120 градусов;— Распределительный шкаф;

— Шаговый двигатель 40 мм NEMA17 2,0 A;

Шаг первый: технические характеристики и история создания станкаТри года назад студент купил свой первый лазер CO2, K40. Эта машина не совсем оправдала его ожиданий.

Он был ограничен в размере гравировки, механические компоненты не очень хорошо сделаны, и работать с таким лазером было небезопасно.Тогда он решил сделать свой собственный CO2-лазер, обладающий профессиональными возможностями, безопасностью и простотой в эксплуатации.

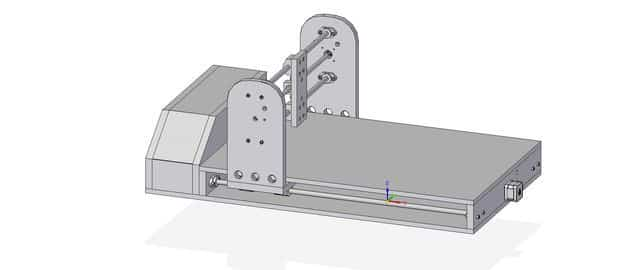

Однако лазер должен иметь такую же площадь основания, что и K40, с учетом установки его в мастерскую площадью 8 м².От идеи до рабочего станка у него ушло четыре месяца.Дизайн станка R-LASER 6020 с открытым исходным кодом.

Таким образом, можно получите все файлы САПР, необходимые для его изготовления бесплатно, исключая коммерческое использование.

Мастер предупреждает: опасно работать с CO2-лазером и сетевым напряжением.

Технические характеристики R-LASER 6020:

— Источник лазера CO2 мощностью 40 Вт- Рабочая зона: 600×230 мм- Скорость гравировки: 1000 мм / с- Регулируемый Z-образный стол- Поддержка камеры- Поддержка программного обеспечения Lightburn- промышленный дизайнШаг второй: материалы и чертежи для резкиВ процессе изготовления потребуются листы из алюминия, фрезерованные на станке с ЧПУ.Все критически важные детали, такие как X / Y-портал и все компоненты лазера, были сделаны из алюминия. Детали фрезерованы из листового металла толщиной 4 мм / 6 мм.Для корпуса он использовал алюминий-дибонд, потому что он полностью блокирует лазер CO2. Даже сфокусированный луч не может прорезать этот материал.Большинство деталей были вырезаны из алюминия-дибонда толщиной 3 мм окрашенного в белый цвет.Две боковые панели корпуса были вырезаны из 6 мм листа.Окно верхней двери выполнено из оргстекла толщиной 6 мм.Он попытался свести к минимуму использование деталей, напечатанных на 3D-принтере, а где печать была необходима, она выполнялась нитью PLA.Все файлы для печати, резки можно скачать здесь.

В качестве программного обеспечения используется Lightburn, который будет поддерживать плату Cohension3D Mini Board и многие другие. Это программное обеспечение имеет все функции, необходимые для продуктивной работы с лазерным резаком. Скачать его можно здесь.

Шаг третий: изготовление рамы

Основная рама изготовлена из алюминиевых профилей. Все крепления шаговых двигателей были вырезаны из алюминия толщиной 4 мм, чтобы обеспечить жесткое соединение между рамой и двигателями, даже когда двигатели нагреваются.Теперь нужно установить пластины. Пластины имеют вентиляционные отверстия, чтобы отводить дым, образующийся при резке.

Шаг четвертый: установка осей X / Y , двигателей, направляющихОсь Z реализована с помощью стержней диаметром 12 мм. Для правильного соединения между осью Z и основной рамой мастер использовал стандартные держатели штанги SK12.После того, как все внутренние алюминиевые пластины установлены, нужно установить шаговые двигатели NEMA17 и шкивы для оси Y.

Здесь нужно будет соединить 350-миллиметровую линейную направляющую MGN9 с экструзией 20×40 мм основной рамы.Теперь нужно соединить ось X с осью Y. Соединение между осями X и Y обеспечивается двумя 6-миллиметровыми алюминиевыми переходными пластинами.Двигатель оси Х крепится к левой 6-миллиметровой алюминиевой пластине.

Перед тем как установить пластину для оси X, нужно прикрепить к ней все шкивы. Используйте несколько шайб, чтобы обеспечить расстояние 1-2 мм.Каретка X — ключевой компонент для хорошей гравировки.Мастер постарался сделать каретку как можно более легкой и жесткой. Она сделана из алюминия толщиной 6 мм.

Теперь вы можете установить направляющие, ремни, проставки для левой и правой стороны оси X.Шаг пятый: ось ZВ качестве рабочего стола мастер использует алюминиевую пластину Honeycomp 10 мм. Пластина устанавливается на алюминиевую пластину толщиной 4 мм.Линейные подшипники LMK12UU прикреплены к алюминиевой пластине толщиной 4 мм.Устанавливает собранный стол на станок.

Шаг шестой: отвод паровЧтобы отвадить пары, которые образовываются при резке / гравировке, был сделан короб с вентиляционными отверстиями.Шаг седьмой: верхняя крышкаДля верхней крышки было вырезано окно из оргстекла толщиной 6 мм.Верхняя дверь сделана из алюминия толщиной 3 мм. Окно идеально устанавливается в него. Петли тоже самодельные из алюминия толщиной 6 мм.

Шаг восьмой: дополнительный корпусВ этом корпусе будут размещаться: силовой шкаф, воздушный клапан, водяное охлаждение, ящики для аксессуаровШаг девятый: установка оборудованияУстанавливает шкаф и подводит от него кабеля и трубки.На крышку устанавливает концевой выключатель. Дверной выключатель — один из ключевых моментов техники безопасности.

Переключатель будет непосредственно выключать лазер, когда дверь открыта.Для прокладки кабелей устанавливаются кабель-каналы, распечатанные на 3D-принтере.Шаг десятый: лазерная трубкуЛазерная трубка — основной компонент лазерного резака. В проекте была использована трубка мощностью 40 Вт от старого лазера K40.

Крепление трубки к основной раме осуществляется с помощью алюминиевых пластин толщиной 4 мм.Шаг одиннадцатый: задняя и боковые панелиТеперь можно установить заднюю панель лазерного резака. На задней панели есть гнездо для электропитания, клемма заземления и алюминиевое крепление для вытяжного вентилятора. Воронка для вытяжного вентилятора подходит к трубке 160 мм.

Левая боковая пластина изготовлена из 6 мм алюминия. В ней устанавливается USB-разъем и быстроразъемное соединение для компрессора.Правая боковая панель закрывает только механику.Шаг двенадцатый: электрикаЭлектрику мастер собирает в силовом шкафу.Электронику станка можно разделить на разные группы:1. Цепи безопасностиВ цепи есть два реле безопасности PILZ X1.

Одно реле используется для аварийного выключения. Если нажать аварийный выключатель, силовой контактор отключит основное напряжение. Другое реле безопасности используется для верхней крышки и отключает лазер, когда дверь открыта.2.

Распределение электроэнергииДля распределения питания требуемых напряжений для лазера (230 В переменного тока, 24 В постоянного тока, 48 В постоянного тока) были установлены DIN-рейки и клеммные колодки.3. Драйвер двигателяДля шаговых двигателей NEMA17 мастер использовал драйверы DM556 5,6A 48V.

Благодаря высокому напряжению 48 В удалось достичь высоких скоростей до 1000 мм / с.4. Источники питанияВ качестве источников питания он использовал 48 В 250 Вт для двигателей NEMA17 и стандартный источник питания 40 Вт для лазерной трубки CO2. Напряжение 24 В для платы Cohension3D также генерируется источником питания для CO2-лазера.5.

Cohension3D MiniВ качестве основного контроллера применяется плата Cohension3D Mini от старого лазера K40. Эта плата поддерживает Smoothieware как микропрограммное обеспечение и все функции Lightburn. В дополнение к основному контроллеру мастер также создал специальный контроллер для оси Z.Шаг тринадцатый: Z-контроллерГотовый Z-Controller имеет следующие параметры:- Входное напряжение 24 В-Рабочее напряжение 3,3 В — 5 В-Регулируемая частота шага DIP-переключателями от 2,5 до 25 кГц-STM32-микроконтроллер

Файл для изготовления платы можно скачать здесь.

Детали для платы:Количество Описание Имя на плате10x Резистор 1к 0805 R1-R103x Резистор 150 Ом 0805 R11-, R12, R133x Светодиод Красный 0805 D1, D2, D33x AO3400 N-канальный полевой МОП-транзистор Q1, Q2, Q32x Конденсатор 100 нФ 0805 C1, C21x SN74HC08 ДИП-14 U21x SN74HC32 ДИП-14 U31x Понижающий модуль (настроен на 5 В) U11x STM32F103C8T6 BP110x Клеммная колодка 2P 5,08 мм J2-J111x 3-позиционный DIP-переключатель SW1Шаг четырнадцатый: программированиеДля программирования понадобится программатор ST-Link.1. Загрузите «Утилиту STM32 ST-LINK»:

можно скачать программное обеспечение здесь

2. Установите и откройте «Утилиту STM32 ST-LINK»3. Теперь откройте файл Z-Controller.hex в утилите ST-Link: После этого нужно подключить STM32 «BluePill» к ST-Link-V2. После подключения нажать кнопку «Подключиться к кнопке traget».Наконец нажмите «Загрузить». Теперь STM32 можно прошить..

Schematic.pdf

Шаг четырнадцатый: камераЧтобы включить одну из самых крутых функций Lightburn, нужно будет установить камеру и настроить ее, как написано здесь. Тогда можно нанести на карту гравировальное поле с его изображением, и согласовать работу с лазером.Камера установлена в прорези окна. USB-кабель от камеры прикреплен к алюминиевым профилям верхней дверцы.Все готово.Мастер предупреждает: Лазер СО2 мощностью 40 Вт — это не игрушка! Всегда надевайте сертифицированные лазерные очки, когда работаете с ними! Он использует Laservision R02T1D01. Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.