- Материал Vantablack, кажущийся нам абсолютной тьмой

- Краска Line X, придающая прочности материалам

- Starlight – материал, позволяющий не испытывать на себе влияние высоких температур

- Аэрогели – гели, в которых жидкая фаза замещена газообразной

- Сплав никеля и титана – никелид титана

- Ферромагнитная жидкость

- Гелий-2 и новое явление – сверхтекучесть

- Супер переохлажденный рубидий

- 3 способа самостоятельной закалки металла

- Способы бытовой закалки металла

- Закалка на открытом огне

- Распространенные среды для самостоятельного каления

- Закалка металла в масле

- Изготовление камеры для закаливания металла

- Как самостоятельно провести отпуск

- Проверка качества закалки

- Особенности закалки алюминия

- Особенности закалки меди

- Сталь и холод [1977 Мезенин Н.А. — Занимательно о железе]

- Особенности закалки различных видов стали – способы, температура, прочие нюансы

- Какой бывает закалка металла

- Как избежать образования окалины и обезуглероживания при закалке

- Охлаждение стали при закалке

- Выполнение закалки и отпуска стальных деталей в домашних условиях

Без долгого вступления представляем вашему вниманию 12 веществ, которые ломают известные человечеству законы физики. После прочтения этой статьи вы четко осознаете, что мир полон загадок и невероятных вещей, и что фантастические фильмы когда-то могут перестать казаться таковыми.

Начнём с самого необычного полимера под названием “Терминатор”. Если вспомнить сюжет второй части одноименного фильма, станет понятно, почему это вещество так называется. Полимер может снова стать цельным, если разделить его на несколько частей.

Похожими свойствами обладает другой материал – самовосстанавливающийся пластик. Стоит ему оказаться в условиях комнатной температуры, разорванные атомные связи восстанавливаются. Так происходит в 97% случаев.

Эти чудеса творят ароматические сульфиды, входящие в состав такого пластика.

Полимер “Терминатор” способен восстанавливать себя сам

Полимер “Терминатор” способен восстанавливать себя сам

Материал Vantablack, кажущийся нам абсолютной тьмой

А вот ещё одно чудо – материал vantablack, самое чёрное вещество на земле. Эта необычная субстанция состоит из вертикально ориентированных массивов углеводородных нанотрубок. Такие трубки искусственно выращиваются на алюминиевой фольге.

При низких температурах они настолько плотно составлены вместе, что отражают лишь мизерные 0,035 % света, а 99,965% падающего на него излучения поглощают, поэтому vantablack настолько чёрный.

Из-за этого свойства мы воспринимаем этот материал так, будто это просто черное пятно. Наложенное видеоредакторе предмет, выполненный из него, не кажется объёмным – вместо него мы видим загадочную темную дыру или просто черное пятно.

На этом сверх черном веществе мы также не увидим никаких складок, даже если материал сильно скомкать. Человеческий глаз это не распознаёт.

Vantablack поглощает 99,965% падающего на него света, а отражает лишь 0,035%, поэтому человеческий глаз не видит ничего, кроме черного пятна

Vantablack поглощает 99,965% падающего на него света, а отражает лишь 0,035%, поэтому человеческий глаз не видит ничего, кроме черного пятна

Краска Line X, придающая прочности материалам

Ещё одна уникальная штука – LINE X. Это краска, которая делает вещи более прочными. Материал LINE X создает длинные полимеры, которые соединяются с поверхностью объекта и образуют плотный слой из пластика. Взгляните на эти обыкновенные пластиковые стаканчики после покрытия LINE X! Даже вес такого здоровенного дядьки им нипочём:

Мужчина, который весит более 100 кг стоит на обычных пластиковых стаканах, покрытых краской Line X

Мужчина, который весит более 100 кг стоит на обычных пластиковых стаканах, покрытых краской Line X

Самым прочным материалом на Земле является графен. Он в 30 раз прочнее стали! Лист графена площадью в 1 м2 и толщиной всего лишь в один атом способен удерживать предмет массой 4 кг. Графен как салфетку можно сгибать, сворачивать растягивать. Углерод имеет множество аллотропов.

Некоторые из них, например, алмаз и графит, известны давно, в то время как другие открыты относительно недавно – 10-15 лет назад. Графен был найден Константином Новосёловым и Андреем Геймом, работающими в университете Манчестера, за что русские ученые были удостоены Нобелевской премии.

А получили они его очень просто – отшелушиванием обычного графита с помощью скотча, пока не получили слой толщиной всего в один атом.

Лист графена площадью в 1 квадратный метр и толщиной всего 1 атом удерживает предмет массой 4 килограмма

Лист графена площадью в 1 квадратный метр и толщиной всего 1 атом удерживает предмет массой 4 килограмма

Starlight – материал, позволяющий не испытывать на себе влияние высоких температур

Следующий в нашем списке – загадочный материал Starlight. Покрытое starlight-том яйцо оказалось целым и жидким даже после того, как было разогрето до температуры 1 500 С.

Позже пресс-секретарь НАСА подтвердил, что starlight не фейк. Он имеет неограниченные возможности для использования. Увы, до массового применения дело так и не дошло.

Изобретатель владел исключительными правами на материал и в 2011 году унёс секрет изготовления с собой в могилу.

Материал Starlight позволил бы ближе подобраться к Солнцу для изучения звезды, но изобретатель не поделился секретом своего изобретения

Материал Starlight позволил бы ближе подобраться к Солнцу для изучения звезды, но изобретатель не поделился секретом своего изобретения

Аэрогели – гели, в которых жидкая фаза замещена газообразной

Ещё есть особый класс материалов под названием “Аэрогели”. По сути, это гель, в котором жидкая фаза полностью замещена газообразной. Его часто называют замороженным газом. Являясь твердым веществом, аэрогели могут на 98,8% состоять из воздуха.

При этом этот материал суперпрочный – он выдерживает вес, превышающий его собственный, в 4000 раз. Изобрёл это необыкновенное вещество американский химик Стивен Кистлер. Представьте, ещё в 1931 году (без малого 90 лет назад) он опубликовал в журнале Nature результаты своих первых поразительных опытов.

Позже, в 60-х годах, об Аэрогелях заговорили более активно. Обладая крайне малой плотностью, аэрогель имеет супер низкую теплопроводность, а ещё он очень лёгкий – 150 блоков размером с кирпич имеют вес, равный 4,5 литрам воды. Ещё Аэрогель обладает уникальными супер изоляционными свойствами.

Например, вот этот тонкий пласт может защитить цветок от открытого огня:

Барьер в виде аэрогеля способен защитить предмет от влияния открытого пламени

Барьер в виде аэрогеля способен защитить предмет от влияния открытого пламени

Самая обширная область применения аэрогеля – космос. Он активно используется аэрокосмическими агентствами как теплоизолятор.

Сплав никеля и титана – никелид титана

А вот материал который тоже любит тепло. Нитинол или никелид титана – сплав никеля и титана, который обладает весьма необычными свойствами. Это вещество умеет запоминать свою первоначальную форму и возвращаться к ней после деформации. Эффект достигается за счёт нагрева сплава до температуры 650 C.

Материалу придает необходимую форму, в то время как его молекулярная решетка запоминает свою структуру. Даже если потом решетка деформируется, она возвращается в своё исходное состояние – для этого необходимо нагреть нитинол примерно до 50 С.

Вот эта проволока вернулась в прежнюю форму оказавшись тёплой воде:

Никелид титана способен запоминать свою форму и возвращать ее каждый раз после деформаций

Никелид титана способен запоминать свою форму и возвращать ее каждый раз после деформаций

Температура нагрева зависит от марки сплава.

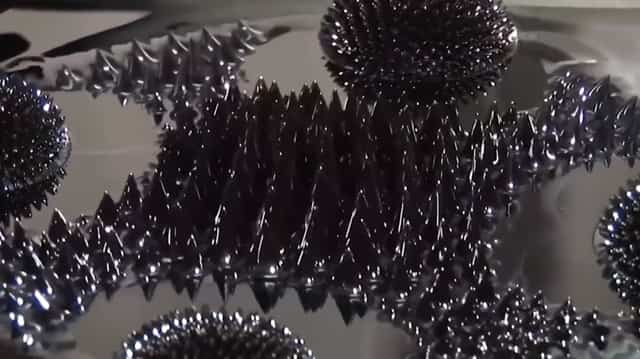

Ферромагнитная жидкость

Создал ферромагнитную жидкость в 1963 году сотрудник НАСА Стив Папелл. Учёный должен был решить важную задачу – заставить жидкость в топливном баке космического корабля подходить к отверстию, из которого насос перекачивал топливо в камеру сгорания. Так Папеллу пришла в голову идея добавить в жидкость какую-нибудь магнитную субстанцию.

Ферромагнитная жидкость состоит из сверхтонких магнитных частиц. Обычно это железо. Когда жидкость попадает под воздействие магнитного поля, она начинает выдавать причудливые кульбиты и образовывать удивительные структуры. Они называются феррофлюидами. Каждую такую частицу покрывает поверхностно активное вещество, которое не позволяет им слипаться.

По сути, ферромагнитная жидкость – это коллоидный раствор, вещество, которое сочетает в себе свойства более одного состояния материи (в данном случае – жидкости и твёрдого металла). Ферромагнитная жидкость обладает низким коэффициентом трения.

В контакте с твердым телом оно также может проникать внутрь маленьких объектов и смачивать практически любые поверхности.

Так выглядит ферромагнитная жидкость

Так выглядит ферромагнитная жидкость

Галлий – это металл, который приходить в жидкое состояние при температуре 29С. То есть, взяв его в руку, через несколько секунд вы обнаружите в ладони теплую лужицу. Этот металл весьма похож на ртуть.

Удивительно то, что, если поместить кусок Галлия в стакан горячей жидкостью, он растворится прямо у вас на глазах. Другим свойством Галлия является особое воздействие на алюминий – в контакте с ним тот становиться крайне хрупким и ломким.

Но есть от Галлия и польза – его иногда используют в термометрах.

Галлий – хоть и металл, но способен расплавиться прямо у вас в руке, а в горячей воде он и вовсе растворится

Галлий – хоть и металл, но способен расплавиться прямо у вас в руке, а в горячей воде он и вовсе растворится

Гелий-2 и новое явление – сверхтекучесть

Сам по себе Гелий уже уникален. Это единственный газ, который сжижается при самой низкой температуре в -269С. И ещё, при дальнейшем охлаждении он сохраняет жидкое состояние, хотя все остальные вещества на Земле становятся твердыми. Но и это ещё не все.

В 1937 году известный советский учёный Пётр Леонидович Капица провел несколько интересных экспериментов. Они показали, что при температуре ниже -271С жидкий гелий приобретает способность течь без какого-либо трения. Это явление было названо сверхтекучестью.

Например, если взять микроскопическую щель, в которую вода будет протекать долгие годы, гелий пройдет через нее за считанные секунды. Это удивительное вещество получило название Гелий-2. Другая сверхспособность гелия-2 – быстро образовывать пленки на твердой поверхности.

Пленки любой обычной жидкости совсем тонкие и медленно распространяются по поверхности из-за сильной вязкости. У гелий-2 вязкости вообще нет, поэтому этот процесс протекает в сотни раз быстрее. Примерная скорость – 20 см в секунду.

Супер переохлажденный рубидий

А теперь посмотрите на вещество, которое называется супер переохлажденный Рубидий. Оно наглядней всех нарушает законы физики, а конкретно – второй закон Ньютона о движении. Например, если толкнуть дверь вперёд, она будет двигаться именно вперёд.

Но что происходит с супер переохлажденным рубидием? Охлаждаясь до абсолютного нуля, рубидий ведет себя как вещество с отрицательной массой. Если применить к нему силу, он, вопреки закону Ньютона, начнёт двигаться в направлении противоположном.

Так выглядит вещество под названием “супер переохлажденный рубидий”

Так выглядит вещество под названием “супер переохлажденный рубидий”

А теперь – самое удивительное вещество, которое никто так до сих пор и не щупал. Это эфир. До эпохи Эйнштейна эфир рассматривался как физическое явление. Например, Никола Тесла видел в эфире огромный потенциал.

Также его существование было доказано в опытах Дейтона Миллера еще в 30-х годах. Американский ученый экспериментально зафиксировал эфирный ветер световых волн, чем сделал несостоятельными эксперименты Майкельсона Морли.

Они вроде как доказывали постоянство скорости света, на которое и опирается теория Эйнштейна.

Миллер в письмах сообщил Эйнштейну о результатах своего 24-летнего труда, который подтверждал наличие эфирного ветра, а значит и самого эфира, но Эйнштейн эту информацию проигнорировал, ведь она вошла вразрез с его идеями. Неудивительно, что после смерти Миллера о его работы больше никогда не появлялись в каких-либо научных источниках.

Подпишитесь на наши Социальные сети

3 способа самостоятельной закалки металла

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил. Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость.

В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали. Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости.

- Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено.

- Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для того чтобы закалить изделие из стали с полным и равномерным прогревом, лучше всего воспользоваться такими источниками тепла, как кузнечные горны и закрытые печи. Это оборудование несложно изготовить самому в домашней мастерской, а эксплуатировать его можно как в помещении, так и на открытом воздухе.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия.

Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами.

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке.

Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

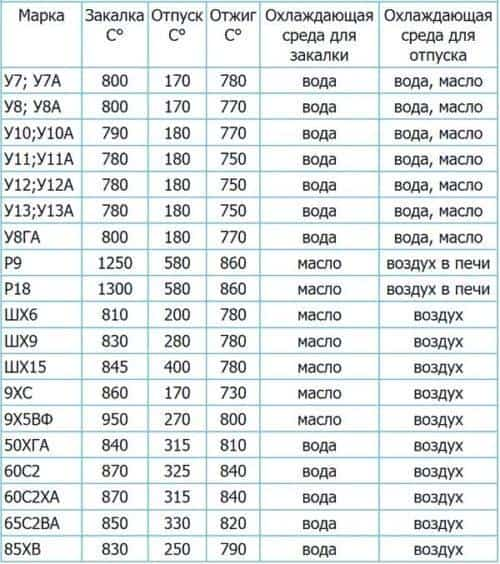

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость.

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина.

В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео.

Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор.

Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением.

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

ПОСМОТРЕТЬ Плавильная печь на AliExpress →

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC.

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме.

Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости.

Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C.

Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести.

Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой).

Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки.

Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в х к этой статье.

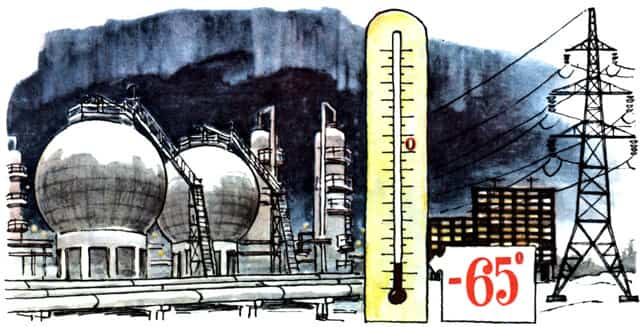

Сталь и холод [1977 Мезенин Н.А. — Занимательно о железе]

Мороз и железо рвет и на лету птицу бьет.

Русская пословица

В Якутии -65°С не редкость. Здесь сталь проходит испытание холодом. Зимой по обочинам дорог можно увидеть разбитые, точно глиняные черепки, стальные муфты, полуоси и другие детали машин или бульдозерный нож, расколотый пополам от удара о пенек. Недаром здешние шоферы знают наизусть чуть не все сорта стали и резины, какие выпускает наша промышленность.

Число поломок оборудования зимой в условиях Крайнего Севера обычно втрое, автосцепок иногда в десять раз больше, чем летом. Сталь не выдерживает низких температур; она становится хрупкой.

За счет охрупчивания металла при пониженных температурах произошли крупные аварии, которые вызвали разрушение железнодорожных мостов в Бельгии, ФРГ и Канаде, крупных резервуаров для хранения нефти, разрушение грузовых судов и газопроводов.

Советские ученые и инженеры приняли активное участие в решении проблемы. Действительно, обычное железо и некоторые сорта стали при температурах до -40 °С, наиболее характерных для районов Арктики и Сибири, становятся хрупкими и трескаются.

Появились рекомендации специалистов о подготовке особых марок стали. Исследования показали, например, что добавка циркония позволит ликвидировать хрупкость стали при сильных морозах.

Можно создавать такие стали, которые при низких температурах сохранят прочность.

Сталь, которой не страшны морозы, производят на Череповецком металлургическом заводе по методу, разработанному профессором Ленинградского механического института С. М. Барановым. Она используется для изготовления труб газопроводов, которые прокладываются в Заполярье. Морозостойкую сталь назвали «Северянкой».

Современная техника широко использует низколегированные стали. Однако при низких температурах ее пластичность резко ухудшается. Она делается хрупкой, плохо выдерживает удары, что ведет к частым поломкам на транспорте, работающем в северных районах.

Решением задачи создать высокопрочную и одновременно высокопластичную сталь, не теряющую своих свойств при низких температурах, занялись сотрудники Донецкого государственного университета и Уральского научно-исследовательского института черных металлов при участии работников Уральского вагоностроительного завода. Им удалось создать высокопрочную и пластичную сталь, пригодную для изготовления ходовой части и автосцепки грузовых вагонов. Этому помогли добавки ванадия.

Для арктических широт нашего Крайнего Севера теперь готовится специальное оборудование в «северном исполнении»: экскаваторы, вездеходы-амфибии, грузовики КамАЗа, стальные резервуары емкостью 20- 50 тыс. м3.

Сталь и холод

Сталь и холод

Без широкого применения холодильной техники не обходятся современная торговля и медицина, нефтехимия и транспорт. Есть оригинальное предложение использовать жидкий азот для металлических отходов в сталеплавильных цехах. Перед тем как отправить в печь на переплавку крупногабаритный стальной лом, его необходимо размельчать. Ученые ГДР предложили заливать металлические отходы жидким азотом.

Охлажденный до-100°С металл становится хрупким, как стекло и легко разбивается на куски.

Некоторые процессы в технике проходят при очень низких температурах, и для них нужна специальная аппаратура.

Сюда относятся процессы сжижения и разделения воздуха, сжижения и фракционной перегонки нефтяных продуктов, сжижение природного газа. Для изготовления аппаратуры, емкостей и трубопроводов требуются стали, вязкие при низких температурах.

Химическая промышленность нуждается в шаровых резервуарах для хранения сжиженных газов — пропан-бутановой смеси, аммиака и др.

Металлурги готовят и такие стали: в их состав входит много легирующих элементов. Японская фирма «Нихон Кокай» выпускает никелевую сталь, способную сохранять свои свойства при -196°С. Полагают, что она найдет применение в строительстве танкеров и резервуаров для получения и хранения жидких газов.

Однако оказалось, что низкие температуры, столь опасные для прочности обычного металла, можно использовать для улучшения свойств самой стали: повышения твердости и вязкости, жесткости и упругости. Еще в 20-х годах XIX в. П. П. Аносов проводил опыты с закалкой кос при температурах -5 и -18° по Реомюру. Опыты дали положительные результаты.

В наше время применение обработки холодом для дополнительного упрочнения некоторых сталей впервые предложил профессор А. П. Гуляев в 1937 г. Через пять лет первые попытки использовать глубокий холод были произведены в США. Советский академик А. А. Бочвар в 1945 г.

обнаружил в зоне фазового превращения металлов «сверхпластичность» сплава цинка с алюминием. Другие исследователи вскоре обнаружили подобные явления у сплавов иных металлов и у некоторых сталей в царстве холода: при -200°С. Изделия получались с идеально чистой поверхностью, которую невозможно достичь никакой механической обработкой.

Ибо при любом нагреве, даже самом незначительном, на поверхности металла возникает слой окислов.

Северянка

Северянка

Исследования в области низкотемпературного материаловедения ведутся в разных странах и сейчас. Ученые Физико-технического института АН УССР доказали теоретически и экспериментально, что постоянное упрочнение можно получить, подвергая металл механической обработке не при нагреве, а при глубоком охлаждении.

Специально сконструированная машина позволила производить деформацию образцов при температуре -270°С.

Эксперименты помогли выяснить, что при низкотемпературной деформации металлы приобретают очень мелкую и однородную структуру, способствующую значительному повышению жаропрочности вплоть до температуры красного каления.

По демократичной цене костюм противоэнцефалитный оптом у нас на aspektsnab.ru.

Особенности закалки различных видов стали – способы, температура, прочие нюансы

Одним из наиболее распространенных способов термообработки металлов является закалка стали.

Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике.

В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали.

Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние.

Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации.

Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия.

Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа.

Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов.

В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали.

Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина.

Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов.

Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора.

Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты.

Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла.

Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий.

Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения.

Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду.

Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения.

Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной. При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды.

Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения.

Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать.

При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться.

У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав.

Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали.

Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов.

Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость.

В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам.

Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов.

После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия.

Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Данный процесс занимает обычно час. Дальнейшее охлаждение следует проводить на открытом воздухе, исключение составляют лишь изделия из хромоникелевых сталей, для снижения температуры которых используются масляные ванны. Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.