- Термическая резка

- Плазменная резка

- Газокислородная резка

- Лазерная резка

- Достоинства и недостатки технологий термической резки

- Термическая резка металла с ЧПУ

- Основные виды резки металла

- Способы резки

- Ручная резка металла

- Гидроабразивная резка металла

- Термическая резка металла

- Газокислородная резка

- Плазменная

- Механическая резка металла

- Резка ленточной пилой

- Ударная резка металла на гильотине

- Резка на дисковом станке

- Инструменты для резки

- Ручные ножницы

- Пилы

- Углошлифовальная машина

- Резка металла

- Гидроабразивная резка металла

- Резка металла: виды

- Ручная резка металла

- Термическая резка металла

- Газокислородная резка

- Лазерная резка

- Плазменная

- Механическая резка металла

- Резка ленточной пилой

- Ударная резка металла на гильотине

- Резка на дисковом станке

- Стоимость раскроя

- Термическая резка металла: машины ЧПУ для резки плазмой и кислородно-флюсовым методом

- Достоинства и недостатки технологий термической резки

- Обработка металла: 5 основных методов

- Описание методов обработки металла

- Литье

- Термическая обработка

- Обработка давлением

- Сварка

- Электрическая обработка

- Термическая резка проката. Классификация и области применения

- Технология и области применения кислородной резки

- Плазменная резка

- Другие статьи по сходной тематике

Термическая резка металлов – сложный технологический процесс, необходимый для создания заготовок листового или баночного металлопроката. Помимо прочего эта техника позволяет вырезать отверстия с заданным видом поперечного сечения и корректировать отдельные части детали.

Термическая резка

Термическая резка – это способ воздействия на металлическое изделие высокой температурой для формирования отдельных деталей или отверстий в продукте.

Очевидным преимуществом данной методики металлообработки выступает возможность изготовления заготовок с заданными параметрами при большой толщине листа.

При таком изготовлении используются станки для сечки, обладающие числовым программным управлением (ЧПУ). Ниже будут представлены методики отшлифовки сырья при помощи стимуляции большой температуры для получения необходимых форм изделий.

Создание отдельных деталей с использованием больших показателей температуры может осуществляться такими техническими процессами как:

- Окисление. Суть данной технологии состоит в нагревании металлической пластины до температуры горения. Затем направленная струя кислорода, исходящая из станка, под руководством написанной программы выжигает материал. Полученные в результате горения продукты удаляются из отверстия потоком кислорода и газов, полученных в процессе плавления. При этом используются только два типа термического рассечения: кислородная и кислородная с использованием флюса.

- Плавление. Способ заключается в образовании плазмы по намеченной границе, что возможно при достижении температуры, превосходящей значение кипения сырь. Выделяют следующие разновидности типа обработки: плазменная, лазерная, воздушно-дуговая.

- Смешанный способ сочетает в себе оба вышеописанных технических процесса.

Варианты влияния на изделия напрямую связаны с видом металла.

Портальная машина, применяемая при газовом и плазменном воздействии, создается под определенные функции. Ниже будут приведены самые популярные типы обработки и аппараты, оснащенные программным управлением.

Отшлифовка с помощью высокой температуры – ведущий метод в промышленности для экономичного разделения листов материала с толщиной от 0,005 до 3,50 см. В современном мире наибольше распространены такие виды воздействия, как плазменная, газокислородная, лазерная.

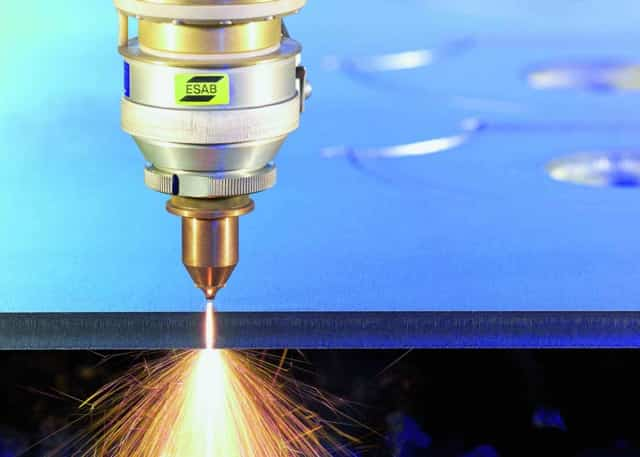

Плазменная резка

Основой действия является ионизированный газ, который высвобождается при значительном давлении в дуге, созданной электрической энергией. Последняя представляет собой тонкую струю с жаром от 5000 до 30 000 градусов и осуществляет резку материала.

Толщина листа металла, при которой может осуществляться плазменное рассечение, варьируется (0,5 – 150 мм). Наиболее подходящим для такого способа является диапазон от 1,5 до 40 мм, ведь в таком случае плазма обеспечивает:

- большую производительность

- гладкость среза

- наилучшую экономическую эффективность

Для такого вида обработки необходимы сам источник, электричество и газ.

Газокислородная резка

Автогенная отделка состоит в сгорании расплавленного металла под действием кислорода и дальнейшем удалении металла с границы реза. Неоспоримое преимущество такого метода – диапазон толщины металлических листов, варьирующий от 2 до 2000 мм. Наиболее подходящим для этого вида является пластина с размерами от 30 до 300 мм. В добавлении ко всему, к достоинствам этой техники относятся:

- Простота в использовании;

- Многослойность разрезаемого материала;

- Малые затраты на закупку аппаратуры;

- Подвижность оборудования при металлообработке.

Для успешного газокислородного влияния понадобятся: резак, горючий газ, кислород.

Лазерная резка

Под действием лазера происходит нагрев в месте резки и дальнейшее удаление расплавленного вещества из рабочей зоны. Отличительными чертами этого метода выступают высочайшая эффективность и точность, а толщина отверстия не превышает 0,5 мм.

Такой метод используется для создания изделий ювелирной точности из различных сплавов: из пластика, стекла и дерева. Диапазон, в котором производится такая резка, мал (0,2 – 35 мм), а наибольшая эффективность достигается при ширине до 1,2 см.

К особенностям относятся:

- Большая производительность;

- Малый размер отверстия и, как следствие, первоклассная точность каждой из изготавливаемых деталей;

- Работа с пластиной малого размера.

Чтобы осуществить производство компонентов подобным методом, необходимы машина для резки лазером, оснащенная программным обеспечением, очищенный газ, находящейся под большим давлением, электричество.

Каждая из вышеупомянутых методик широко известна. Выбор в пользу того или иного способа обработки сплавов базируется на исходном слое пласта материала и экономической эффективности.

При любой из вышеописанных технологий обработки сплавов достигается отличный показатель качества при условии корректного использования.

Наблюдение за целесообразным применением оборудования и контроль осуществляется внедренной в агрегат программой. Каждый из режимов резки обладает собственными техническими особенностями и следует прописанному алгоритму.

К примеру, во время резки лазером или плазмой идет изменение более двух десятков величин.

К особенностям блоков ЧПУ, предназначенных для осуществления контроля за процессом термического воздействия на сплавы, как и относится наличие библиотеки изменяемых параметров, что позволяет получить наивысшее качество деталей.

Достоинства и недостатки технологий термической резки

Достоинствами упомянутых выше технологий выступают низкая стоимость и высокая степень маневренности аппаратуры. К очевидным недочетам данного производства можно отнести низкую точность некоторых техник.

Так, по окончании газокислородной резки остается множество изъянов на самом изделии, которые будет необходимо ликвидировать механическими методами, а потому такой метод оптимален для черновых вариантов.

К характеристикам второй описанной технологии производства – плазменной резки – относятся значительный уровень детальности и качество. Такая схема создания компонентов из сплавов может быть также реализована как на ручных резаках, так и стационарно.

Следует учесть, что стационарные аппараты для теплового влияния могут работать под контролем оператора, обладающего средней квалификацией, а также с помощью блока ЧПУ.

При использовании ЧПУ первоклассное качество производимых компонентов, а также производительности агрегата.

Также плазменная отделка с использованием заложенных программ справится с любым сырьем, в том числе с алюминием и медью, несмотря на большие значения теплопроводности.

Лазерная резка – третья из описанных методов резки – представляет сверхтехнологичный способ обработки сплавов. Агрегаты, оснащенные лазером, обеспечивают колоссальную точность среза и являются наиболее производительными. Аппараты с лазером подходят для широкого диапазона толщины листов металла. Существенным недостатком этого производства выступает значительная стоимость.

Термическая резка металла с ЧПУ

Блок ЧПУ обеспечивает максимальную производительность оборудования и наилучшее качество изготавливаемых элементов.

К достоинствам аппаратов со встроенным блоком программного управления относятся:

- Возможность создавать изделия, требующие ювелирной точности. Оборудование с программным обеспечением следует алгоритму, заложенному инженером-разработчиком.

- Возможность повторения манипуляций, ограниченных лишь количеством кислорода и стойкости аппарата.

- Внушительная производительность. Работа оборудования не ограничена физиологическими возможностями человека.

Вышеперечисленные преимущества оправдывают значительную популярность такого рода агрегатов в производстве.

Однако покупка оборудования с блоком ЧПУ экономически невыгодна для разовых операций.

В связи с этим, разовый выпуск деталей поручается сторонним производителям, которые имеют необходимые стационарные устройства.

Следует иметь в виду, что биржа услуг подобного рода подразделяется на две категории: собственно создание требуемых элементов и написание программного обеспечения для блоков управления.

Источник: https://oxmetall.ru/rezka/chto-takoe-termicheskaya-rezka-metallov

Основные виды резки металла

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката.

Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование.

Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

Простой и доступный лазер для резки металла К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

✅Аппарат плазменной резки // Плазморез // Чем резать металл К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

JET MBS-56CS ленточная пила. Опыт практического использования.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Дисковый станок для резки металла MEP FALCON 302

Инструменты для резки

При работе в домашних условиях важно знать, чем режется металл. Чаще всего используются ручные ножницы или ножовка. Для промышленности требуются станки, с установленной на них пилой или гильотиной. Это связано с большими объемами производства и необходимостью выдержки точности размеров.

Ручные ножницы

Ручными ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов резцов по металлу:

- Резцы для прямого реза.

- Для криволинейного.

- Пальцевые. Бывают прямого вида и зеркального. С их помощью вырезаются сложные фигуры.

- С одним подвижным лезвием, а вторым фиксированным, закрепленным в верстак.

Ножницы по металлу STANLEY

Пилы

Пилы часто используются для резки металла. Они бывают нескольких видов:

- Ручные. Вставляются в специальную раму, имеющую С-образный вид.

- Дисковые. В качестве привода используется электродвигатель или ручное приспособление.

- Ленточные. Применяются только в промышленных целях.

- Торцевые. Имеют возможность совершать рез под разными углами.

- Маятниковые. Отличительной особенностью является наличие на торцевой части твердосплавной напайки.

- Циркулярные. Торец изготавливается из абразивных или твердосплавных напаек.

Дисковая отрезная пила Makita LC 1230. Часть I.

Углошлифовальная машина

В качестве станка для резки используется углошлифовальная машина. Другое ее название — болгарка. Она обладает следующими преимуществами:

- Благодаря небольшому весу и малым габаритам приспособление удобно в работе.

- Возможность резки изделий разной толщины.

- Большой выбор вариантов сменных дисков.

Углошлифовальная машина: как правильно выбрать и использовать «болгарку» // FORUMHOUSE

Источник: https://metalloy.ru/obrabotka/rezka/metalla-vidy

Резка металла

Резка металла — процесс деления металлического листа, трубы или отливки на отдельные части с помощью ручной, механической и термической операции.

Одним из вариантов резки металла является операция раскроя заготовки. В этом случае готовое изделие имеет размеры и конфигурацию, указанные в чертеже.

Гидроабразивная резка металла

Этот метод один из первых начал использоваться для раскроя металла. Заготовки заданной формы вырезали из металлического листа струей воды, смешанной с абразивом и подаваемой под давлением до 5000 атмосфер.

- Метод имеет ряд ограничений по марке металлического сплава, толщине раскраиваемого листового материала, хотя позволяет выполнить раскрой деталей со сложной траекторией.

- Для повышения производительности процесса существует возможность одновременного раскроя тонких листовых материалов в стопке из нескольких слоев.

Раскрой листового металла значительно ускорился, когда появилось оборудование для термической резки. Теперь для раскроя используют установки плазменной резки. Другой вариант оборудования для раскроя — лазерный станок. Функция раскроя, как правило, является одной из опций заложенной в программном продукте таких машин.

Высокоскоростной раскрой, выполняемый по программе, позволяет максимально выгодно расположить детали на листе, минимизирует отходы. При этом лазерный или плазменный автоматизированный раскрой безопасен, экономичен, не вредит экологии.

Резка металла: виды

В промышленном производстве применяют такие способы резки металла — листов, пластин, труб и прочего на части, заготовки:

- ручная;

- термическая резка;

- механическая и ударная.

Каждому из этих способов соответствует своя технология, свои вид оборудования. Каждый процесс по-своему уникален, наделен своими преимуществами и недостатками. Рассмотрим основные способы резки металла подробнее.

Ручная резка металла

- Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины — «болгарки» или трубореза.

- Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

- Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека. Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки — в быту.

Термическая резка металла

Применяют такие виды терморезки:

- газокислородная;

- лазерная;

- плазменная.

Все эти методы являются бесконтактными, т.е. при работе между заготовкой и режущим инструментом нет непосредственного контакта. Заготовка разделяется с помощью струи газа, плазмы или луча лазера.

Газокислородная резка

В основу технологического процесса заложены свойство металла нагреваться, плавиться и выгорать в чистом кислороде при высокой температуре (более 1000 °C).

Перед началом технологической операции необходимо разогреть место реза до такой температуры, при которой происходит воспламенение материала. Эта операция разогрева выполняется за счет пламени резака.

В качестве разогревающего газа чаще всего эксплуатируют ацетилен. Время прогрева зависит от толщины, марки и состояния обрабатываемой металлической поверхности. Кислород на этом этапе не используется.

После прогрева к операции добавляется кислород. Струя пламени, равномерно перемещаясь вдоль линии реза, прорезает полуфабрикат на всю толщину. Кислород, используемый в процессе, не только режет, но и удаляет окислы, которые образуются на поверхности разрезаемого листового полуфабриката.

Важный критерий для получения качественного реза — выдерживание одинакового расстояния между резаком и разрезаемой поверхностью на протяжении всей операции.

Этого сложно добиться, если резка металла выполняется ручным газокислородным резаком.

При автоматизированном процессе (скоростная, газокислородная с повышенным качеством, резка кислородом высокого давления) скорость резания увеличивается, а качество реза возрастает.

Уникальность метода:

- возможность разрезать заготовки большой толщины;

- возможность резать титановые листы.

Отдельные недостатки газокислородной резки:

- резке не поддаются цветные металлы типа алюминия, меди, а также высокоуглеродистые или хромоникелевые стали;

- большая ширина реза, невысокое качество, образование окислов, наплывов,

- невозможно работать с криволинейными поверхностями;

- изменение физических свойств в области реза.

Лазерная резка

Эта технология подразумевает резку и раскрой металла посредством сфокусированного лазерного луча, получаемого при помощи специального оборудования.

Луч лазера сосредотачивается в определенной точке разрезаемой детали. Под воздействием тепловой энергии лазерного луча поверхность прогревается, закипает и испаряется. Луч плавно передвигается вдоль границы реза, разделяя металлическую заготовку на части.

Лазерная резка применяется для разделения металлов с низкой теплопроводностью. Ее используют при резке, раскрое тонких листов (от 0,2 мм), цветных металлов (алюминия, меди), нержавеющей стали, трубных изделий.

Уникальность метода: обрабатываются практически все металлы, металлические сплавы, неметаллы.

Ряд недостатков технологии резки лазером:

- ограничение по толщине разделяемых изделий;

- большие энергетические затраты в ходе процесса;

- работу может выполнить только специально обученный персонал.

Плазменная

Эта технология подразумевает использование в качестве оборудования плазмотрон, в котором роль режущего инструмента выполняет струя плазмы.

Раскаленный ионизированный газ (плазма) с высокой скоростью проходит через сопло плазматрона. Плазма нагревает, расплавляет металл, а затем сдувает расплав, тем самым образуя линию раздела заготовки.

Уникальность метода:

- безопасность процесса;

- высокая скорость;

- незначительный ограниченный нагрев разрезаемой поверхности.

Недостатки данной технологии — высокая цена оборудования, необходимость в обучении персонала, шум при работе плазменных установок, ограниченность значений толщин обрабатываемого металла.

Механическая резка металла

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная — основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки.

Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка — 100 мм/мин.

Материал для изготовления полотна пилы — углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки — узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла — первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено.

После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом.

Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Стоимость раскроя

Цена на работы по раскрою, резке металла зависит от ряда факторов:

- выбора технологии;

- мощности используемого оборудования;

- марки, толщины исходного сырья;

- категории качества заготовок готовой продукции;

- объема сырьевой партии.

Если предстоит работа с большим объемом сырья, то общая стоимость заказа может быть снижена за счет снижение значения стоимости расчетной единицы (килограмма, погонного метра).

Стоимость резки или раскроя небольших партий, как правило, обговаривается с заказчиком заранее. Она не всегда рассчитывается по формуле «цена расчетной единицы, умноженная на количество», так как любой заказ — большой или малый — требует переналадки оборудования.

Современный промышленный рынок предоставляет массу вариантов резки и раскроя сортового, профильного металла. Но основными критериями для определения исполнителя заказа всегда остаются качество работы, срок изготовления, стоимость выполняемых работ, дополнительные услуге по погрузке, транспортировке.

Делайте правильный выбор!

Источник: https://www.okorrozii.com/rezka-metalla.html

Термическая резка металла: машины ЧПУ для резки плазмой и кислородно-флюсовым методом

Термическая резка металла – этот технологический процесс, используемый в производстве (раскройке) заготовок из листового или балочного металлопроката. Кроме того, с помощью этой технологии можно вырезать отверстия с любой формой поперечного сечения, обрабатывать фаски и прочие элементы профиля детали.

И в данной статье мы рассмотрим способы резки металла, уделив внимание и оборудованию, с помощью которого реализуется эта металлообрабатывающая технология.

Термический способ разделения основан на испарении металла зоне резания, на которую воздействуют высокими температурами. Причем технологии термической металлообработки классифицируют по способу трансляции высоких температур в зону резания.

И этот способ классификации разделяет термические технологии на следующие виды резки:

Газово-кислородный способ, который основан на кратковременном (до 50 секунд) нагреве «точки» на теле заготовки пламенем газовой горелки. После этого начинается обувание кислородом разогретой зоны с перемещением такой «точки» вдоль всей зоны резания. При этом расходуется только кислород – газовую горелку «выключают» после разогрева первичной «точки».

Плазменный способ, который основан на том же принципе действия, что и газово-кислородная технология.

Только термическая резка металла при помощи плазмы стартует с разогрева первичной «точки» не пламенем, а электрической дугой, генерируемой за счет разницы потенциалов между электродом и телом заготовки.

Ну а после разогрева дуга отключается и в дело вступает кислород, вводимый в зону резания под большим давлением. Именно он поддерживает процесс термического окисления металла, контролируя и направляя его вдоль зоны резания.

Кислородно-флюсовый метод, который основан на взаимодействии транслируемых высоких температур с веществами, содержащимися в заранее нанесенном на поверхность заготовки флюсе.

Именно эти вещества и контролируют и направляют процесс горения. Поэтому с помощью данной методики очень удобно резать балочный прокат и тела вращения.

Например, термическая резка труб кислородно-флюсовым методом обеспечивает и высокую скорость резания и не менее высокую точность раскроя.

Лазерная технология, которая основана на «поджоге» зоны резания узконаправленным пучком электронов или фотонов, с последующей поддержкой зоны термического окисления непрерывным потоком кислорода, нагнетаемого в область резания.

Достоинства и недостатки технологий термической резки

Первая технология – газово-кислородная резка – характеризуется дешевизной и высокой степенью мобильности оборудования. Причем цена машины для термической резки газово-кислородным способом – обычного резака – самая низкая на рынке. Но и точность такой технологии оставляет желать лучшего.

Газово-кислородный процесс резки оставляет после себя множество дефектов – наплывов, потеков и прочего, которые придется устранять механическим способом. Поэтому такая технология используется только для чернового раскроя.

Вторая технология – плазменная резка – характеризуется высокой точностью и достаточно высоким качеством процесса резки. Этот способ раскроя заготовок реализуется и с помощью ручных резаков (сварочных выпрямителей, работающих со специальными электродами), и на стационарных агрегатах.

Причем стационарная машина термической резки металла может работать и под управлением оператора (резчика), и под контролем блока числового программного управления.

В последнем случае качество и производительность будут намного выше, чем при ручном управлении или работе с ручными резаками.

К тому же, с помощью плазменной резки под управлением ЧПУ можно резать любые металлы – даже алюминий и медь с их высокой теплопроводностью.

Третья технология – кислородно-флюсовая резка – используется лишь в особых случаях. Ее применяют для раскроя балок, труб и прочих разновидностей подобного проката.

Четвертая технология – лазерная резка – относится к высокотехнологичным способам металлообработки.

Портальная машина термической резки лазером работает не хуже фрезерного или сверлильного станка, гарантируя высокое качество среза и не менее высокую производительность.

Причем такие агрегаты можно использовать для раскроя и тонколистовых, и толстостенных заготовок. Однако подобные агрегаты стоят очень недешево.

Из всех резаков, использующих в своей работе различные технологии термического разделения металла, наибольшую производительность и наивысшее качество демонстрируют только те устройства, в конструкции которых есть блок числового программного управления (ЧПУ).

Такие станки обладают следующими преимуществами:

Возможностью «резать» контур любой степени сложности. Причем такая машина работает под управлением компьютера и действует в рамках заложенной программы, эффективность которой зависит от мастерства инженера-разработчика. Ввести программу в станок может даже специалист средней квалификации.

- Возможностью многократного повторения даже самых сложных технологических операций. Количество циклов зависит только от запаса кислорода и механической стойкости узлов самого агрегата. А сама программа может повторяться практически бесконечно.

- Высоким уровнем производительности. Машина работает в оптимальном режиме, когда мощность ограничивается только механической прочностью аппарата. Такой режим работы попросту недостижим для прочих установок, привязанных к физиологии человека.

В итоге, ЧПУ агрегаты очень ценятся на крупных производствах. А высокая точность делает этот вид оборудования востребованным и в производстве разовых изделий с особо сложной конфигурацией.

Однако приобретение таких станков для разовых операций не оправдано с экономической точки зрения. Поэтому, в большинстве случаев, разовые операции заказывают у сторонних исполнителей, обладающих соответствующим станочным парком.

Причем рынок услуг «резание с ЧПУ» разбит на два сегмента – непосредственное исполнение работ и написание программ под блоки числового программного управления.

Так что, если у вас есть сложная заготовка или ее чертеж, то с воспроизводством такого изделия проблем не будет!

Источник: https://steelguide.ru/rezka-metalla/termicheskaya-rezka-metalla.html

Обработка металла: 5 основных методов

Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

Описание методов обработки металла

Литье

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет.

Получается так называемая отливка, которая точно повторяет очертания заливочной формы.С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления.

Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

Термическая обработка

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста — придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов.

Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов.

Иногда детали предварительно местно нагревают.

В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

Источник: https://www.in-vent.ru/notes/obrabotka_metalla_metody/

Термическая резка проката. Классификация и области применения

Раскрой металла осуществляется методами холодной и термической обработки (резки). Их выбор определяется физико-химическими свойствами металла и технико-экономическими показателями.

Термическая резка — способ удаления металла с поверхности тела (проката) или разделения металлического предмета на части путем его проплавления по заданной линии или объему.

Термическую резку в практике аппаратостроения применяют для раскроя металла, совмещенных операций разделительной резки и подготовки кромок под сварку, для вырезки дефектных участков сварного шва, для вырезки отверстий в корпусе аппарата под арматуру и других операций.

В аппаратостроении для сталей различных классов используются следующие виды термической резки: кислородная, кислородно-флюсовая и плазменная. Термическую резку делят на поверхностную строжку и разделительную (объемную) резку.

Кислородная резка основана на том, что разрезаемый металл, подогретый до высокой температуры, окисляется в струе технически чистого кислорода. В качестве горючих газов используют ацетилен, газы природные и попутные нефтедобычи (метан), газы нефтепереработки (пропан, пропан-бутановые смеси). Кислородная резка в основном применяется для углеродистых сталей.

Кислородно-флюсовая резка включает процесс подачи порошка в зону ядра пламени и его сгорание. Такой вид резки применяется для нержавеющих сталей и листов больших толщин.

Следующий вид термической резки — плазменная. Для данного процесса используют электрическую дугу и получаемую в ней струю плазмы рабочего газа, температура которого составляет 4-5 тысяч градусов. Это позволяет обрабатывать не только конструкционные материалы, но и практически любые сплавы.

Еще одной из широко используемых операций является воздушно-дуговая строжка металлов.

Это наиболее производительный способ удаления дефектных мест сварных соединений, прорубка корня шва, аккуратного удаления заходных планок, скоб прихваток.

За счет тепла электрической дуги, горящей между изделием и электродом, металл расплавляется и затем удаляется воздушной струей, которую подают из сопловых отверстий в резаке вдоль образующей электрода.

Технология и области применения кислородной резки

Среди различных способов термической резки довольно широкое распространение получила кислородная резка.

Процесс кислородной резки заключается в локальном нагреве металла до красна и последующем окислении струей технически чистого кислорода. Струя воздуха выделяет расплавленный металл.

В качестве горючих газов используют ацетилен, реже газы природные и попутные нефтедобычи (метан), газы нефтепереработки (пропан, пропанобутановые смеси).

Пламя состоит из двух зон: ядро (зона полного сгорания газа) и факел (зона неполного сгорания). Температура достигает 3200-38000С.

Когда нагретый участок металла становится красным, открывают струю кислорода. Очень важно контролировать скорость резки.

В процессе резки происходит диффузия некоторых элементов в кромку реза (никель и углерод) и образование зоны термического влияния. Поэтому этот слой материала необходимо снять механическим способом.

Область применения кислородной резки включает в основном углеродистые стали.

Кислородно-флюсовая резка включает процесс подачи порошка в зону ядра пламени и его сгорание. Такой резке подвергают высоколегированную сталь, чугун, сплавы меди и алюминия, зашлакованный металл.

В качестве флюсов применяют порошки определенного состава.

Так, например, для резки хромистых и хромоникелевых сталей могут быть использованы флюсы следующего состава: железный порошок, кварцевый песок, доломитизированный известняк, двууглекислый натрий, фосфористый кальций.

Плазменная резка

Среди всех видов плазменной обработки материалов плазменная резка получила наибольшее распространение, так как в современном машиностроении все шире применяются специальные сплавы, нержавеющие стали, цветные металлы и сплавы на их основе, для которых газокислородная или другие виды резки практически малопригодны. Плазменная резка обеспечивает более высокую производительность по сравнению с кислородной и при резке черных металлов и сплавов.

Сущность процесса плазменной разделительной резки заключается в локальном интенсивном расплавлении металла в объеме полости реза теплотой, генерируемой сжатой дугой, и удалении жидкого металла из зоны реза высокоскоростным плазменным потоком, вытекающим из канала сопла плазмотрона.

Генерируемая плазмотроном сжатая режущая дуга служит преобразователем электрической энергии в тепловую.

Поэтому она как элемент электрической цепи характеризуется электрическими параметрами (током, напряжением), а как источник теплоты — тепловыми (температурой, теплосодержанием).

Напряжение сжатой дуги зависит от конструктивных размеров плазмотрона (диаметра и длины канала сопла), от тока, состава и расхода плазмообразующего газа и расстояния от торца сопла до поверхности разрезаемого материала.

Температура плазмы является исходным тепловым параметром плазмотрона. Она изменяется как по сечению столба дуги, так и вдоль ее оси. Температура, так же как и напряжение, зависит от многих параметров режима. Определяющими из них являются ток, состав и расход плазмообразующего газа, диаметр столба плазменной дуги (степень сжатия дуги).

| Металл | Резка | ||||

| Плазменно-дуговая | Кислородная (газовая) | Кислородно-флюсовая | Дуговая | Воздушно-дуговая | |

| Al и его сплавы | + | — | — | + | 0 |

| Cu и ее сплавы | + | — | 0 | + | 0 |

| Нержавеющая сталь | + | — | + | + | + |

| Малоуглеродистая сталь | + | + | 0 | 0 | + |

| Чугун | + | — | + | + | + |

| Mg и его сплавы | + | — | — | — | — |

| Ti | + | + | 0 | 0 | 0 |

«+» целесообразный способ резки; «0» нецелесообразный способ резки; «-» резка невозможна

Плазменно-дуговую резку целесообразно применять:

- При изготовлении из листов деталей с фигурными контурами

- Изготовление деталей с прямолинейными контурами, не требующих механической обработки

- Вырезки проёмов и отверстий в металлах

- Резке полос, прутков, труб и профилей и придания их торцам нужной формы

- Обработке кромок поковок и подготовке их под сварку

- Вырезке заготовок для механической обработки, штамповки и сварки

- Обработке литья

По сравнению с кислородной плазменно-дуговая резка имеет следующие преимущества:

- Возможность резки на одном и том же оборудовании любых материалов

- Высокая скорость резки металлов небольших толщин (до 20 мм)

- Использование недорогих и недефицитных газов и отсутствие потребления горючих газов (углеводородов)

- Малые тепловые деформации вырезаемых деталей

- Относительная простота автоматизации процесса резки, определяемого в основном электрическими параметрами

Недостатками плазменно-дуговой резки являются:

- Более сложное и дорогое оборудование, включающее источник питания и систему регулирования дуги

- Более сложное обслуживание

- Необходимость применения охлаждения горелки

- Необходимость более высокой квалификации резчика

Другие статьи по сходной тематике

Источник: https://TochMeh.ru/info/rezka3.php