При производстве сварных деталей и конструкций образуются дефекты различного вида, которые условно можно классифицировать на:

- – дефекты подготовки и сборки;

- – дефекты формы шва;

- – наружные и внутренние дефекты.

Дефекты подготовки и сборки. Характерными видами дефектов при сварке плавлением являются:

- неправильный угол скоса кромок шва с V-, X- и U-образной разделкой;

- слишком большое или малое притупление по длине стыкуемых кромок;

- непостоянство зазора между кромками по длине стыкуемых элементов;

- несовпадение стыкуемых плоскостей;

- слишком большой зазор между кромками свариваемых деталей;

- расслоения и загрязнения кромок.

Указанные дефекты могут возникнуть из-за:

- неисправности станочного оборудования, на котором обрабатывали заготовки;

- недоброкачественности исходных материалов;

- ошибок в чертежах;

- низкой квалификации слесарей и сборщиков.

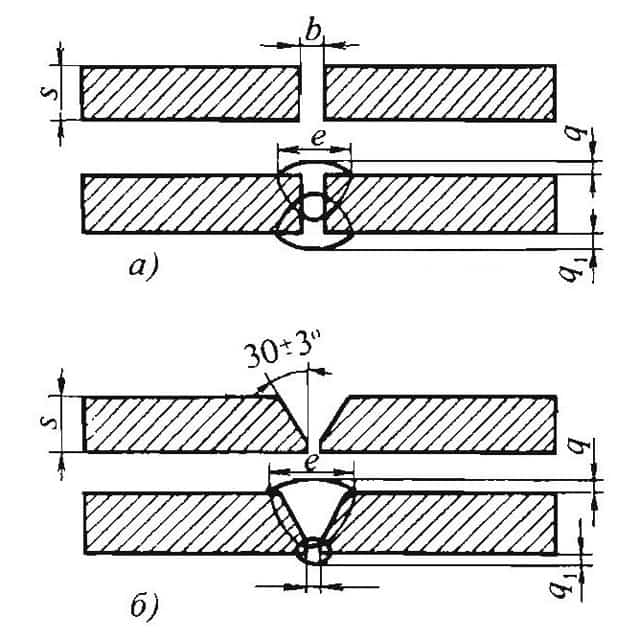

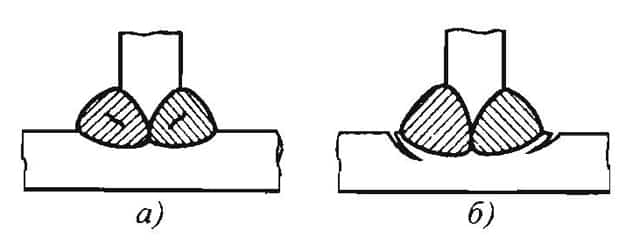

Дефекты формы шва. Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами. Конструктивными элементами стыковых швов (рис.

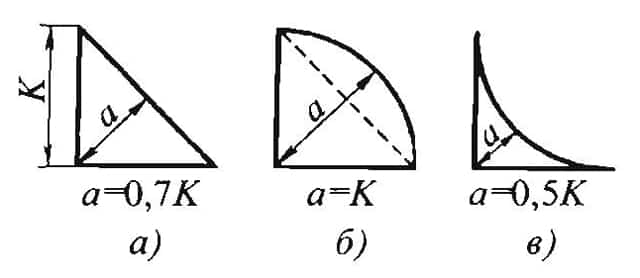

1) являются их ширина e, высота выпуклости q и подварки q1, угловых швов тавровых и нахлесточных соединений без скоса кромок (рис. 2)– катет К и толщина а.

Размеры швов зависят от толщины s свариваемого металла и условий эксплуатации конструкций.

Рис. 1. Основные конструктивные элементы сварных швов: а — без подготовки кромок малых толщин (b — ширина зазора); б — с V-образной разделкой

Рис. 2. Основные конструктивные элементы валиков: а – нормального; б – выпуклого; в – вогнутого

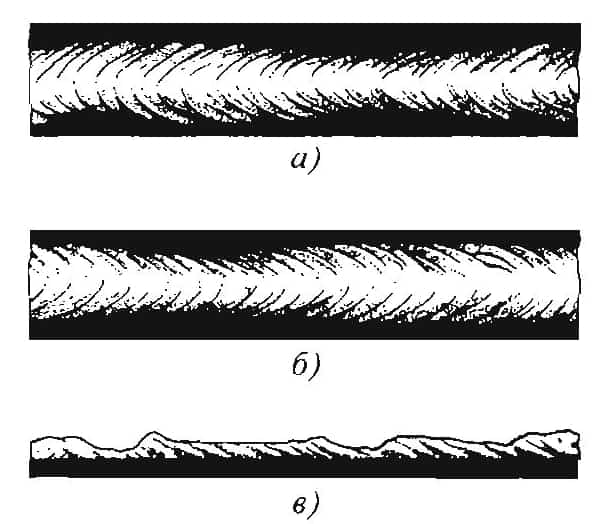

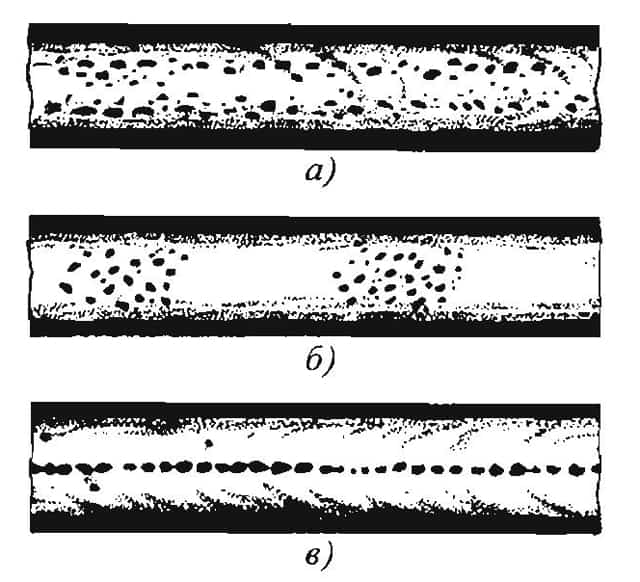

При выполнении сварных соединений любыми методами сварки плавлением швы могут иметь неравномерную ширину и высоту, бугры, седловины, неравномерную высоту катетов в угловых швах рис. 3 .

Рис. 3. Дефекты формы швов: а – неравномерная ширина шва при ручной сварке; б – то же, при автоматической сварке; в – неравномерная выпуклость – бугры и седловины

Неравномерная ширина швов образуется при неправильном движении электрода, зависящем от зрительно-двигательной координации (ЗДК) сварщика, а также в результате возникших отклонений от заданного зазора кромок при сборке. При автоматической сварке причиной образования этого дефекта является нарушение скорости подачи проволоки, скорости сварки и т. д.

- Неравномерность выпуклости по длине шва, местные бугры и седловины получаются при ручной сварке из-за недостаточной квалификации сварщика и в первую очередь объясняются особенностью ЗДК сварщика; неправильными приемами заварки прихваток; неудовлетворительным качеством электродов.

- При автоматической сварке эти дефекты встречаются редко и являются следствием неполадок в механизме автомата, регулирующем скорость сварки.

- Перечисленные дефекты формы шва снижают прочность соединения и косвенно сказывают на возможность образования внутренних дефектов.

- Наружные дефекты. К ним относят

- наплывы,

- подрезы,

- незаделанные кратеры,

- прожоги.

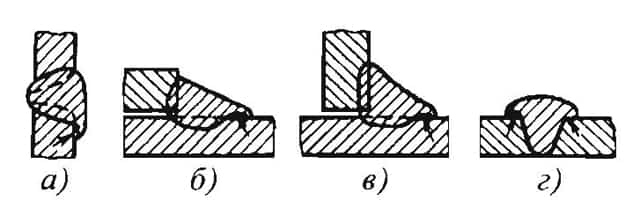

Наплывы образуются в результате стекания расплавленного металла электрода на нерасплавленный основной металл или ранее выполненный валик без сплавления с ним (рис. 4). Наплывы могут быть местными, в виде отдельных зон, а также значительными по длине.

Наплывы возникают из-за:

- чрезмерной силы тока при длинной дуге и большой скорости сварки;

- неудобного пространственного положения (вертикальное, потолочное);

- увеличенного наклона плоскости, на которую накладывают сварной шов;

- неправильного ведения электрода или неверного смещения электродной проволоки при сварке кольцевых швов под флюсом;

- выполнения вертикальных швов вверх и недостаточного опыта сварщика.

Рис. 4. Наплывы в швах: а – горизонтальном; б – нахлесточного соединения; в – таврового соединения; г – стыкового соединения или при наплавке валиков

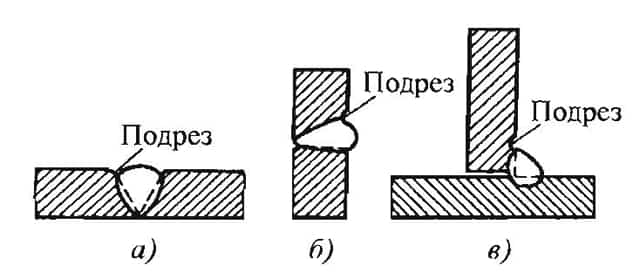

Подрезы представляют собой углубления (канавки) в основном металле, идущие по краям шва (рис. 5). Глубина подреза может колебаться от десятых долей миллиметра до нескольких миллиметров. Причинами образования этого дефекта являются:

- значительно силы ток и повышенное напряжение дуги;

- не удобное пространственное положение при сварке;

- небрежность сварщика.

Рис. 5. Подрезы: а – в стыковом шве; б – в горизонтальном шве, расположенном на вертикальной плоскости; в – в угловом шве таврового соединения

Подрезы в шве уменьшают рабочую толщину металла, вызывают местную концентрацию напряжений от рабочих нагрузок и могут быть причиной разрушения швов в процесс эксплуатации.

Подрезы в стыковых и угловых швах, расположенные поперек действующи на них сил, приводят к резкому снижению вибрационной прочности; даже достаточно крупные подрезы, проходящие вдоль действующе силы, отражаются на прочности в значительно меньшей степени, чем подрезы, расположенные поперек.

Кратер – углубление, образующееся конце шва при внезапном прекращении сварки Особенно часто кратеры возникают при выполнении коротких швов. Размеры кратер зависят от величины сварочного тока.

При ручной сварке его диаметр колеблется от 3 до 20 мм, при автоматической он имеет удлиненную форму в виде канавки. Незаделанные кратеры снижают прочность сварного соединения так как концентрируют напряжения.

При вибрационной нагрузке снижение прочности соединения из малоуглеродистой стали достигает 25 %, а из низколегированных – 50 % при наличии в шве кратера.

Прожоги – дефекты в виде сквозного отверстия в сварном шве, образующиеся при вытекании сварочной ванны; сварке металл небольшой толщины и корня шва в многослойных швах, а также при сварке снизу вверх вертикальных швов (рис. 6).

Причинами прожогов являются: чрезмерно высокая погонная энергия дуги, неравномерная скорость сварки, остановка источника питания, увеличенный зазор между кромками свариваемых элементов.

Во всех случаях отверстие, возникающее при прожогах, хотя и заделывается, однако шов в том месте получается неудовлетворительный по внешнему виду и качеству.

Рис. 6. Прожоги

Поджоги возникают в результате возбуждения дуги («чирканья электродом») на краю кромки. Этот дефект служит источником концентрации напряжений, его обязательно удаляют механическим способом.

Внутренние дефекты. К ним относят поры, шлаковые включения, непровары, несплавения и трещины.

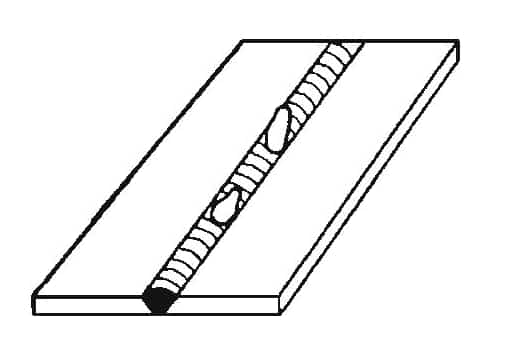

Поры (рис.

7) в виде полости округлой формы, заполненной газом, образуются вследствие: загрязненности кромок свариваемого металла, использования влажного флюса или отсыревших электродов, недостаточной зашиты шва при сварке в углекислом газе, увеличенной скорости и завышенной длины дуги. При сварке в углекислом газе, а в некоторых случаях и под флюсом на больших токах, образуются сквозные поры – так называемые свищи.

Рис. 7. Характер пористости в наплавленном металле шва: а – равномерная пористость; б – скопления пор; в – цепочки пор

Размеры внутренних пор колеблются от 0,1 до 2…3 мм в диаметре, а иногда и более. Поры, выходящие на поверхность шва, могут быть и больше. Свищи при сварке под флюсом и в углекислом газе на больших токах могу иметь диаметр до 6…8 мм. Длина так называемых «червеобразных» пор – до нескольких сантиметров.

Равномерная пористость (рис. , а) обычно возникает при постоянно действующих факторах: загрязненности основного металла по свариваемым поверхностям (ржавчина, масло и т.п.), непостоянной толщине покрытия электродов и т.д.

Скопление пор (рис.

7, б) наблюдается при местных загрязнениях или отклонениях от установленного режима сварки, также при нарушении сплошности покрытия электрода, сварке в начале шва, обрыве дуги или случайных изменениях ее длины.

Цепочки пор (рис.

7, в) образуются в условиях, когда газообразные продукты проникают в металл по оси шва на всем его протяжении (при сварке по ржавчине, подсос воздуха через зазор между кромками, подварке корня шва некачественными электродами).

Одиночные поры возникают за счет действия случайных факторов (колебания напряжения сети и т.д.). Наиболее вероятно возникновения пор при сварке алюминиевых и титановых сплавов, в меньшей степени – при сварке сталей.

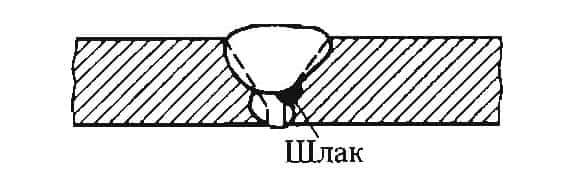

Шлаковые включения в металле сварного шва – это небольшие объемы, заполненные неметаллическими веществами (шлаками, оксидами). Вероятность образования шлаковы включений в значительной мере определяется маркой сварочного электрода.

При сварке электродами с тонким покрытием вероятность образования шлаковых включений очень велика.

При сварке высококачественными электродами, дающими много шлака, расплавленный металл дольше находится в жидком состоянии и неметаллические включения успеваю всплыть на его поверхность, в результате чего шов засоряется шлаковыми включениями не значительно.

Шлаковые включения можно разделит на макро- и микроскопические.

Макроскопические включения имеют сферическую и продолговатую формы в виде вытянутых «хвостов» Эти включения образуются в шве из-за плохой очистки свариваемых кромок от окалины и других загрязнений и чаще всего вследствие внутренних подрезов и плохой зачистки от шлак поверхности первых слоев многослойных швов перед заваркой последующих (рис. 8).

Микроскопические шлаковые включения появляются в результате образования в процессе плавления некоторых химических соединений, остающихся в шве при кристаллизации.

Рис. 8. Шлаковые включения по подрезу кромки в многослойном шве

Оксидные пленки могут возникать при всех видах сварки. Причины их образования такие же, как и шлаковых включений: загрязненность поверхностей свариваемых элементов; плохая зачистка от шлака поверхности слоев шва при многослойной сварке; низкое качество электродного покрытия или флюса; недостаточно хорошая квалификация сварщика и т.п.

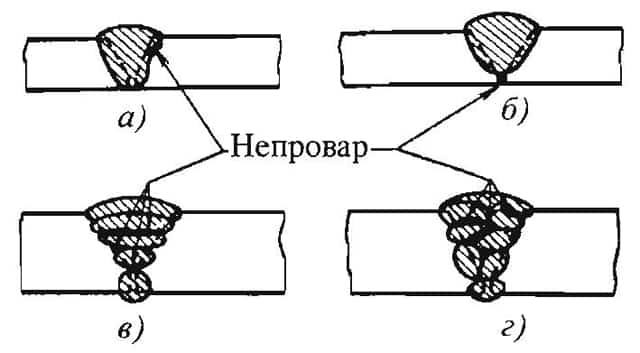

Непровары – это дефект в виде местного несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков. Непровары (рис.

9, а) в виде несплавления основного металла с наплавленным представляют собой тонкую прослойку оксидов, а в некоторых случаях – грубую шлаковую прослойку между основным и наплавленным металлом.

Причинами образования таких непроваров являются:

- – плохая зачистка кромок свариваемых деталей от окалины, ржавчины, краски, шлака, масла и других загрязнений;

- – блуждание или отклонение дуги под влиянием магнитных полей, особенно при варке на постоянном токе;

- – электроды из легкоплавкого материала (при выполнении шва такими электродами жидкий металл натекает на неоплавленные свариваемые кромки);

- – чрезмерная скорость сварки, при которой свариваемые кромки не успевают расплавиться;

- – значительное смещение электрода в сторону одной из свариваемых кромок, при том расплавленный металл натекает на вторую нерасплавленную кромку, прикрывая непровар;

- – неудовлетворительное качество основного металла, сварочной проволоки, электродов, флюсов и т.д.;

- – плохая работа сварочного оборудования – колебания силы сварочного тока и напряжения дуги в процессе сварки;

- – низкая квалификация сварщика.

Рис. 9. Непровары: а – по кромке с основным металлом; б – в корне шва; в – между отдельными слоями; г – между валиками

Причинами образования непроваров в корне шва (рис.

9, б) кроме указанны выше могут быть: недостаточный угол скоса кромок; большая величина их притупления; маленький зазор между кромками свариваемых деталей; большое сечение электрода или присадочной проволоки, укладываемой в разделку шва, что значительно затрудняет расплавление основного металла.

Непровары между отдельными слоями (рис. 9, в, г) возникают по следующим причинам: из-за не полностью удаленного шлака, образовавшегося при наложении предыдущего валика, что возможно из-за трудности его удаления или небрежности сварщика; недостаточной тепловой мощности (малый ток, излишне длинная или коротка дуга).

Трещины – частичное местное разрушение сварного соединения в виде разрыв (рис. 10). Образованию трещин способствуют следующие факторы:

- – сварка легированных сталей в жестко закрепленных конструкциях;

- – высокая скорость охлаждения при сварке углеродистых сталей, склонных к закалке на воздухе;

- – применение высокоуглеродистой электродной проволоки при автоматической сварки конструкционной легированной стали;

- – использование повышенных плотностей сварочного тока при наложении первого слоя многослойного шва толстостенных сосудов и изделий;

- – недостаточный зазор между кромками деталей при электрошлаковой сварке;

- – слишком глубокие и узкие швы при автоматической сварке под флюсом;

- – выполнение сварочных работ при низкой температуре;

- – чрезмерное нагромождение швов для усиления конструкции (применение накладок и т.п.), в результате чего возрастают сварочные напряжения, способствующие образованию трещин в сварном соединении;

- – наличие в сварных соединениях других дефектов, являющихся концентраторами напряжений, под действием которых в области дефектов начинают развиваться трещины.

Рис. 10. Трещины в сварных швах и соединениях: а – в наплавленном металле; б – в зонах оплавления и термического влияния

Существенным фактором, влияющим на образование горячих трещин (ГТ), является засоренность основного и присадочного металлов вредными примесями серы и фосфора.

Холодные трещины (ХТ) образуются при наличии составляющих мартенситного и бейнитного типов, концентрации диффузного водорода в зоне зарождения трещин и растягивающих напряжений 1 рода.

Трещины относятся к наиболее опасным дефектам и по всем действующим нормативно-техническим документам (НТД) недопустимы.

Для электронно-лучевой (ЭЛС) и лазерной сварки (ЛС) наиболее характерны: несплавления за счет смещения луча вследствие намагничивания (ЭЛС) или непостоянства зазора по длине (ЛС); газовые полости, возникающие из-за неполного закрытия газодинамического канала; дефекты формирования шва из-за выброса металла; пористость.

Металлические включения. В практик наиболее распространены вольфрамовы включения при сварке алюминиевых сплавов . Они обычно возникают при аргонодуговой сварке вольфрамовым электродом При этом могут наблюдаться мгновенная нестабильность дуги и появление одновременно вольфрамовыми включениями оксидных включений.

Вольфрамовые включения могут располагаться внутри шва и на поверхности соединений в виде брызг. При попадании вольфрама жидкую ванну он обычно погружается на дно ванны. Вольфрам в алюминии нерастворим обладает большой плотностью. На рентгеновском снимке он дает характерные ясные изображения произвольной формы.

Вольфрамовые включения, как правило образуются в местах обрыва дуги, при этом вольфрам скапливается в вершине кратеров, где часто образуются трещины.

Вольфрамовые включения подразделяю на две основные группы: изолированные и групповые. Размер диаметра изолированны включений 0,4…3.2 мм.

Групповые включения описываются (по рентгенограмме) размером группы, количеством и размером отдельных (изолированных) включений в группе, при этом размер группы характеризуется размером минимальной окружности, в которую вписывается группа включений. Если изображение нескольких включений сливается, то их принимают за одно включение.

Дефекты сварных соединений

Дефектами сварных соединений называют такие отклонения качества соединений от нормы, которые могут снизить их прочность, сплошность, коррозионную стойкость, жаропрочность и другие характеристики.

В зависимости от вида и размера дефектов их можно подразделить на допустимые и недопустимые. Вид и размер допустимых дефектов обычно указываются в технических условиях или стандартах на данный вид изделия.

- По времени возникновения дефекты можно разделить на: образующиеся в процессе сварки, возникающие после сварки и появляющиеся в процессе эксплуатации.

- По расположению в сварном соединении дефекты бывают наружные, внутренние и сквозные.

- По природе образования дефекты подразделяются на следующие:

- а) образующиеся из-за пороков основного металла (расслоения, плены, закаты, трещины, сульфидные включения, раковины, окалинами др.); при этом в сварном соединении могут возникнуть трещины, шлаковые и газовые включения, непровары, прожоги и другие;

- б) образующиеся в результате неудовлетворительной подготовки и сборки деталей под сварку (непровары, превышение кромок, дефекты формирования и другие);

- в) появляющиеся вследствие несоответствия химического состава основного и присадочного металлов и неудовлетворительной свариваемости (трещины, дефекты структуры, низкие механические и физико-химические свойства соединения);

- г) обусловленные составом и технологическими свойствами присадочного металла, флюса и защитных газов (трещины, поры, шлаковые включения, плохое формирование, повышенное содержание серы и фосфора и другие);

- д) пороки швов, связанные с неправильным ведением процесса сварки или последующей термообработки сварных соединений (непровары, шлаковые включения, наплывы, подрезы, ослабления швов, закалка околошовной зоны, значительные деформации и другие);

- е) возникающие в процессе эксплуатации конструкции (задиры, трещины, деформации, коррозионные повреждения и другие).

- Остановимся подробнее на основных дефектах сварных соединений.

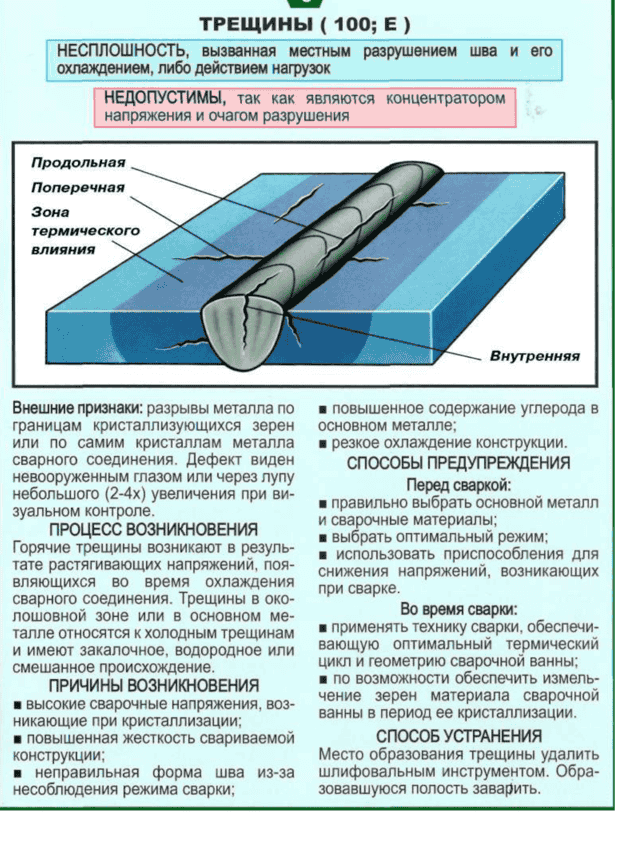

Трещина— несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

Продольная трещина — трещина, ориентированная параллельно оси сварного шва, может располагаться: в металле сварного шва; на границе сплавления; в зоне термического влияния; в основном металле. Поперечная трещина — трещина, ориентированная поперек оси сварного шва.

Оба вида трещин могут быть: в металле сварного шва; в зоне термического влияния; в основном металле. Трещины в сварном шве показаны на рисунке 27. Трещина в сварном шве резервуара показана на рисунке 28.

Рисунок 27 – Трещины в сварном шве

Рисунок 28 – Трещина в сварном шве резервуара

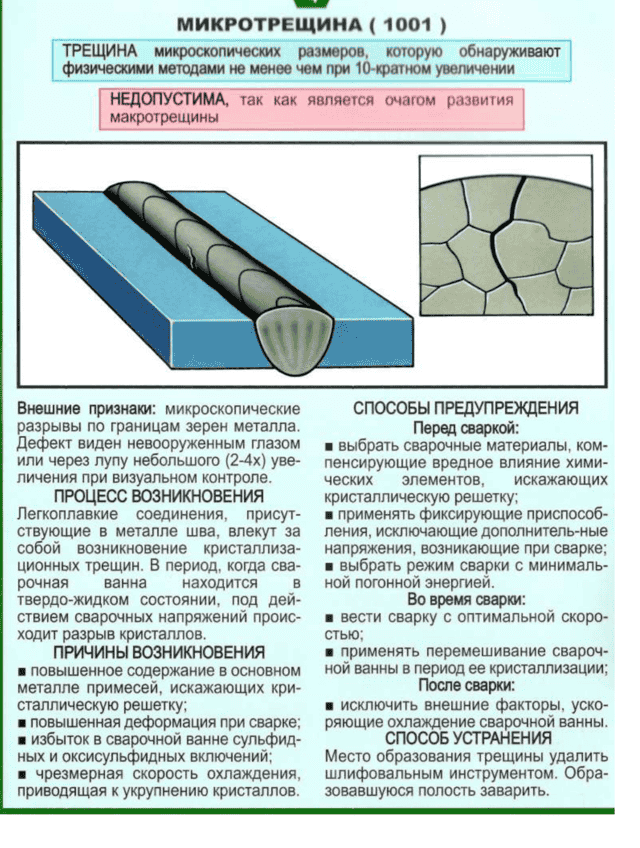

Микротрещина — трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении. Микротрещина сварного шва показана на рисунке 29.

Рисунок 29 – Микротрещина сварного шва

Радиальные трещины (известны как звездоподобные трещины) — трещины, радиально расходящиеся из одной точки. Радиальные трещины показаны на рисунке 30.

Рисунок 30 – Радиальные трещины (1031) в металле сварного шва, (1033) в зоне термического влияния, (1034) в основном металле

Трещина в кратере — трещина в кратере сварного шва, которая может быть: продольной; поперечной; звездообразной. Трещины в кратере приведены на рисунке 31.

Рисунок 31 – Трещины в кратере

Разветвленные трещины — группа трещин, возникших из одной трещины. Они могут располагаться: в металле сварного шва, в зоне термического влияния и основном металле. Разветвленные трещины приведены на рисунке 32.

Рисунок 32 – Разветвленные трещины (1061) в сварном шве, (1063) в зоне термического влияния, (1064) в основном металле

Газовая полость — полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов. Газовая полость показана на рисунке 33.

Рисунок 33 – Газовая полость

Газовая пора — газовая полость обычно сферической формы. Газовая пора показана на рисунке 34.

Рисунок 34 – Газовая пора

Равномерно распределенная пористость — группа газовых пор, распределенных равномерно в металле сварного шва. Равномерно распределенная пористость показана на рисунке 35.

Рисунок 35 — Равномерно распределенная пористость

Скопление пор — группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей. Скопление пор показано на рисунке 36. Пористость сварного шва резервуара показана ни рисунке 37.

- Рисунок 36 – Скопление пор

- Рисунок 37 – Пористость сварного шва резервуара

Цепочка пор — ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор. Цепочка пор показана на рисунке 38.

Рисунок 38 — Цепочка пор

Продолговатая полость — несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту. Продолговатая полость показана на рисунке 39.

Рисунок 39 — Продолговатая полость

Свищ — трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой. Свищ показан на рисунке 40.

Рисунок 40 — Свищ в сварном шве

Поверхностная пора — газовая пора, которая нарушает сплошность поверхности сварного шва. Поверхностная пора показана на рисунке 41.

Рисунок 41 — Поверхностная пора

Усадочная раковина — полость, образующаяся вследствие усадки во время затвердевания. Усадочная раковина показана на рисунке 42.

Рисунок 42 — Усадочная раковина

Кратер — усадочная раковина в конце валика сварного шва, незаваренная до или во время выполнения последующих проходов. Кратер показан на рисунке 43. Кратер в сварном шве резервуара показан на рисунке 44.

- Рисунок 43 — Кратер в сварном шве

- Рисунок 44 – Кратер в сварном шве резервуара

Твердое включение — твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными включениями. Твердое включение показано на рисунке 45.

Рисунок 45 — Твердое включение в сварном шве

Шлаковое или флюсовое включение — шлак, либо флюс, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: линейными (3011), разобщенными (3012), прочими (3013). Шлаковое включение показано на рисунке 46.

Рисунок 46 — Шлаковое включение

Оксидное включение — оксид металла, попавший в металл сварного шва во время затвердевания. Оксидное включение показано на рисунке 47.

Рисунок 47 — Оксидное включение

Металлическое включение — частица инородного металла, попавшая в металл сварного шва. Металлическое включение показано на рисунке 48.

Рисунок 48 — Металлическое включение в сварном шве

Несплавление — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: по боковой стороне, между валиками, в корне сварного шва. Несплавление показано на рисунке 49.

Рисунок 49 — Несплавление в сварном шве

Непровар (неполный провар) — несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения. Непровар показан на рисунке 50.

Рисунок 50 — Непровар сварного шва

Нарушение формы — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения. Нарушение формы показано на рисунке 51. Вогнутость сварного шва резервуара показана на рисунке 52.

- Рисунок 51 — Нарушение формы сварного шва

- Рисунок 52 – Вогнутость сварного шва резервуара

Подрез непрерывный — углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке. Подрез непрерывный показан на рисунке 53.

Рисунок 53 — Подрез непрерывный

Подрез перемежающийся локальный – продольное углубление отдельными участками на наружной поверхности валика сварного шва. Подрез перемежающийся локальный приведен на рисунке 54. Подрез в сварном шве резервуара показан на рисунке 55

- Рисунок 54 – Подрез перемежающийся локальный

- Рисунок 55 – Подрез в сварном шве резервуара

Усадочная канавка — подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления. Усадочная канавка показана на рисунке 56.

Рисунок 56 — Усадочная канавка

Превышение выпуклости стыкового (углового) шва (502) — избыток наплавленного металла на лицевой стороне стыкового (углового) шва сверх установленного значения. Превышение выпуклости стыкового (углового) шва показано на рисунке 57.

Рисунок 57 — Превышение выпуклости стыкового (углового) шва

Неправильный профиль сварного шва (505) — угол между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения. Неправильный профиль сварного шва показан на рисунке 58.

Рисунок 58 — Неправильный профиль сварного шва

Наплыв — избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним. Наплыв показан на рисунке 59.

Рисунок 59 — Наплыв сварного шва

Линейное смещение — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне. Линейное смещение показано на рисунке 60.

Рисунок 60 — Линейное смещение

Угловое смещение — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого. Угловое смещение показано на рисунке 61.

Рисунок 61 — Угловое смещение

Натек — металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью. В зависимости от условий это может быть: натек при горизонтальном положении сварки; натек в нижнем или потолочном положении сварки; натек в угловом сварном шве; натекание в шве нахлесточного соединения. Натек показан на рисунке 62.

Рисунок 62 — Натек сварного шва

Прожог — вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве. Прожог показан на рисунке 63. Прожог сварного шва резервуара показан на рисунке 64.

- Рисунок 63 — Прожог сварного шва

- Рисунок 64 – Прожог сварного шва резервуара

Неполностью заполненная разделка кромок — продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке. Неполностью заполненная разделка кромок показана на рисунке 65.

Рисунок 65 — Неполностью заполненная разделка кромок

Чрезмерная асимметрия углового шва — чрезмерное превышение размеров одного катета над другим. Чрезмерная асимметрия углового шва показана на рисунке 66.

Рисунок 66 — Чрезмерная асимметрия углового шва

Неравномерная ширина шва — отклонение ширины от установленного значения вдоль сварного шва. Неравномерная ширина шва показана на рисунке 67.

Рисунок 67 — Неравномерная ширина шва

Неровная поверхность— грубая неравномерность формы поверхности усиления шва по длине. Неровная поверхность показана на рисунке 68.

Рисунок 68 — Неровная поверхность

Вогнутость корня шва — неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки. Вогнутость корня шва показана на рисунке 69.

Рисунок 69 — Вогнутость корня шва

Пористость в корне сварного шва — наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла. Пористость в корне сварного шва показана на рисунке 70.

Рисунок 70 — Пористость в корне сварного шва

Возобновление шва — местная неровность поверхности в месте возобновления сварки. Возобновление шва показано на рисунке 71.

Рисунок 71 — Возобновление шва

Брызги металла — капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла. Брызги металла показаны на рисунке 72.

Рисунок 72 — Брызги металла

Поверхностные задиры — повреждение поверхности, вызванное удалением временно приваренного приспособления. Поверхностный задир показан на рисунке 73.

Рисунок 73 — Поверхностный задир

Утонение металла — уменьшение толщины металла до значения менее допустимого при механической обработке. Утонение металла показано на рисунке 74.

Рисунок 74 — Утонение металла

ПОИСК

Более часто макроанализ проводится не на изломах, а на макрошлифах.

При этом исследуются химическая и структурная неоднородность металла, волокнистое строение деформированного металла, дендритное строение литого металла, качество сварного соединения, а также выявляются дефекты, нарушающие сплошность строения металла.

[c.

302]

Метод глубокого травления применяется и для выявления внутренних и внешних дефектов, нарушающих сплошность металла (раковин, трещин, пористости, флокенов).

[c.303]

Дефектоскопы предназначены для обнаружения дефектов, нарушающих сплошность ОК (трещины, раковины, расслоения и т. п.). Это наиболее распространенный тип приборов НК. [c.333]

Дефектоскопами называются приборы неразрушающего контроля, предназначенные для обнаружения в изделиях дефектов, нарушающих сплошность (трещины, раковины, расслоения и т.п.). В дефектоскопии чаще других используются акустический, проникающими веществами, магнитный, радиационный и вихретоковый виды контроля.

[c.376]

Выявление дефектов, нарушающих сплошность литой и деформированной стали. Для этой цели макрошлифы (темплеты) подвергают глубокому и реже поверхностному травлению.

Операцию выполняют в вытяжном шкафу в ванне, изготовленной из материала, не вступающего в реакцию с применяемыми травильными растворами.

В некоторых случаях травление осуществляют протиркой тампоном, смоченным в реактиве.

[c.15]

Для выявления дефектов, нарушающих сплошность металла, флокенов, строения литой стали, волокон катаной стали применяют реактивы как глубокого, так и поверхностного травления. Состав некоторых реактивов для глубокого травления указан в таблице 2.1.

[c.25]

Способы макроанализа различны в зависимости от задач, стоящих перед исследователями. Для выявления дефектов, нарушающих сплошность основного металла и сварных соединений, макрошлифы (темплеты) подвергаются глубокому и поверхностному травлению.

Операция травления производится в вытяжном шкафу, поверхность после травления нейтрализуется. Режим и реактивы, применяемые для макротравления, приведены в табл. 2.19.

Такое травление позволяет выявить не только дефекты сплошности, но и зоны химической неоднородности сварных соединений.

[c.51]

Совершенствование качества изготовления, монтажа, ремонта и эксплуатации должно приводить к полному исключению дефектов, нарушающих сплошность металла. Дефекты, являющиеся нарушениями сплошности металла, можно подразделить на критические, значительные (недопустимые), малозначительные (допустимые), исправляемые и неисправляемые.

К критическим недопустимым дефектам сплошности относятся дефекты, при наличии которых эксплуатация деталей или узлов не удовлетворяет требованиям безопасности и надежности и не допускается. Малозначительные (допустимые) дефекты не оказывают существенного влияния на безопасность. Исправимый дефект — это дефект, устранение которого технически возможно и целесообразно.

К неисправимым дефектам относятся дефекты, устранение которых технически невозможно и нецелесообразно детали с такими дефектами к эксплуатации не допускаются. Основная задача по обеспечению надежной и безопасной эксплуатации может быть решена только при надежном контроле сплошности металла наиболее ответственных деталей (ГОСТ 18353—79).

В зависимости от принципа работы контрольных средств

[c.71]

К внутренним дефектам, нарушающим сплошность сварного соединения, можно отнести поры, трещины, не-провары, несплавления и др.

[c.4]

При исследовании макрошлифа можно определить форму и расположение зерен в литом металле (рис.

1, б) волокна (деформированные кристаллиты) в поковках и штамповках дефекты, нарушающие сплошность металла (усадочная рыхлость, газовые пузыри, раковины, трещины и т. д.

) химическую неоднородность сплава, вызванную процессом кристаллизации или созданную термической или химикотермической (цементация, азотирование и т. д.) обработкой.

[c.12]

Выявление дефектов, нарушающих сплошность металла

[c.11]

Для определения дефектов, нарушающих сплошность стали, применяют реактивы глубокого травления и реактивы поверхностного травления.

[c.11]

Дефекты, нарушающие сплошность сварных соединений. К внутренним и наружным дефектам, нарушающим сплошность сварного соединения, можно отнести непровары, трещины, газовые и шлако-

[c.333]

Выявить неоднородность (ликвацию) серы и фосфора дефекты, нарушающие сплошность металла строение литой стали волокнистую структуру.

[c.5]

Для проведения работы необходимо иметь образцы с неравномерным распределением серы и фосфора, с дефектами, нарушающими сплошность металла, литой стали, с волокнистостью шлифовальную шкурку различных номеров зернистости деревянные бруски вытяжной шкаф водяную баню фарфоровую ванну резиновый валик лупу щипцы вату фильтровальную бумагу глянцевую бромосеребряную фотографическую бумагу спирт реактивы для выявления макроструктуры.

[c.6]

Место и способ вырезки образца.

Образец для макроанализа вырезают в определенном месте и в определенной плоскости в зависимости от того, что подвергают исследованию — отливку, поковку, штамповку, прокат, сварную или термически обработанную деталь, и что требуется выявить и изучить — первичную кристаллизацию, дефекты, нарушающие сплошность металла, неоднородность структуры. Поэтому образцы вырезают из одного илн нескольких мест слитка, заготовки или детали как в продольном, так и в поперечном направлениях.

[c.6]

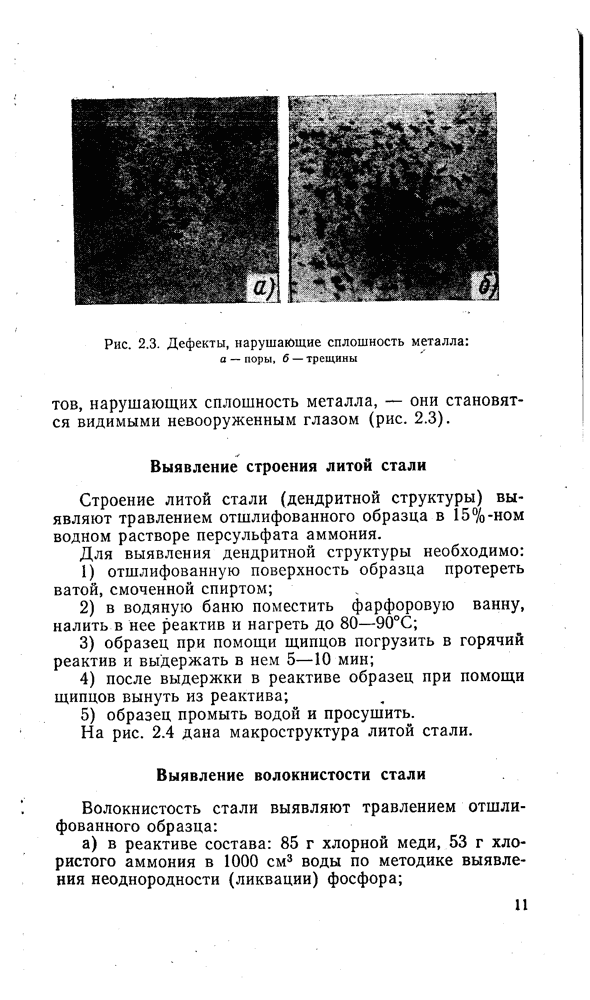

Зарисовать полученную макроструктуру и дать характеристику выявленных дефектов. При глубоком травлении раствором кислоты высокой концентрации происходит растравливание дефектов, нарушающих сплошность металла, — они становятся видимыми невооруженным глазом.

[c.9]

На рис. 2.3 показаны образцы с дефектами, нарушающими сплошность металла и выявленными травлением в 50%-ной соляной кислоте.

[c.11]

Для выявления в стали дефектов, нарушающих сплошность металла (трещин, пор, раковин), проводится глубокое травление отшлифованного образца водным раствором соляной кислоты (50 см НС1, 50 см воды).

[c.10]

| Рис. 2.3. Дефекты, нарушающие сплошность металла |  |

Вырезка образца для макроанализа производится в опред тен-ном месте и в определенной плоскости в зависимости от того, что подвергается исследованию — литье, поковка, штамповка прокат, сварная или термически обработанная деталь и что по заданию требуется выявить и изучить — первичную кристаллизацию, дефекты, нарушающие сплошность металла, неоднородность структуры и т. п. Поэтому образцы вырезаются из одного или нескольких мест слитка, заготовки пли детали как в продольном, так н в поперечном направлении.

[c.96]

После шлифования производится травление макрошлифа, для чего служат специальные реактивы, которые по-разному растворяют структурные составляющие и расширяют дефекты, нарушающие сплошность металла, — трещины, микропустоты, раковины.

[c.97]

Ультразвуковой метод. Ультразвуковая дефектоскопия основана на явлении распространения в металле ультразвуковых колебаний и отражения их от дефектов, нарушающих сплошность металла (трещины, раковины и пр.). Ультразвуковая дефектоскопия впервые была разработана проф. С. Я-Соколовым.

[c.181]

Выявление дефектов. нарушающих сплошность металла, флокенов. строения литой и катаной стали. Для этой цели поперечные макрошлифы (темплеты) подвергают глубокому и поверхностному травлению.

[c.128]

Для выявления дефектов, нарушающих сплошность металла, флокенов, строения литой стали, волокон катаной стали применяют реактивы как глубокого, так и поверхностного травления.

[c.97]

Для обнаружения трещины или иного поверхностного дефекта, нарушающего сплошность, необходимо, чтобы ао краям такого дефекта возникали полюса.

Это возможно, если направление намагничивания не параллельно направлению, в котором расположен дефект, а составляет с ним некоторый угол, лучше всего угол, близкий 90°.

Однако в проверяемой детали дефекты могут быть различно расположены, и поэтому часто приходится производить намагничивание детали несколько раз, изменяя направление магнитных линий.

[c.162]

На поверхности проката допускаются винтообразные следы от правки и волочения, получающиеся в процессе производства и не нарушающие сплошности металла, если глубина их залегания не превышает норм табл. Па, установленных для дефектов поверхности.

[c.94]

Так, в отливках с толщиной стенки J ot до 15 мм (тд=6—7 с) из бронзы Бр.ОФ10-1 спай поражает почти все сечение (рис. 40, 41), из бронзы Бр.АЖ9-4 — до 0,3 Хот, а в стаканах из латуни ЛМцА57-3-1 спая практически нет (рис. 41, а). Увеличение толщины стенки отливки приводит к уменьшению протяженности спая, но и при. 1от=35 мм в отливках из бронзы Бр.

ОФЮ- спай проникает на глубину до 0,32—0,35 Хо , а из бронзы Бр.АЖ9-4 — до 0,06 Хот- Поэтому отливки типа стакана и втулки нецелесообразно изготовлять в условиях кристаллизации под пуансонным давлением из бронзы Бр.ОФЮ-], так как они на большую глубину поражаются указанными дефектами, нарушающими сплошность стенки.

Кроме того, спаи ухудшают механические свойства прессованных при кристаллизации сплавов. Поэто-

[c.83]

Рисунки макроструктур с кратким описанием методики выявления. и характерйстикой неоднородности (ликвации) серы и фосфора дефектов, нарушающих сплошность металла, строения литой стали и волокнистости.

[c.12]

Метод магнитной дефектоскопии применяется для выявления дефектов, нарушающих сплошность металла в ферромагнитных металлах и главным образом в стали,— мелких поверхностных или внутренних трещин, плен, волосовин, раковин и т. п.

, а также для контроля качества термической обработки.

Преимуществом метода магнитной дефектоскопии по сравнению с металлографическим методом являются возможность производить выявление дефектой без разрушения деталей и быстрота данного метода, что позволяет при необходимости контролировать 100% деталей.

[c.136]

Для выявления первичной кристаллизации алюминиевых сплавов используют 15″/о-ный водный раствор едкого натрия, применяемый в тех же условиях травления, как и для определения дефектов, нарушающих сплошность стр Оения. [c.43]

Механические качества сварных соелинений зависят от технологии и режима, сварки и при ручной сварке во многом определяются квалификацией сварщика. При недостаточно тщательном проведении сварки и при неправильном выборе режима сварки возникают дефекты, нарушающие сплошность шва и снижающие его прочность.

[c.8]

Как видно из предыдущего, деление на напряжения первого, второго и третьего родов является условным. Все они тесно переплетаются друг с другом и могут быть местными, зональными и общими. Для практических целей существенно, что внутренние напряжения могут действовать разупрочняюще и упрочняюще.

Опасны напряжения того же знака, что и рабочие, например разрывающие напряжения в случае растяжения. Благоприятны напряжения, знак которых противоположен знаку рабочих, например сжатия в случае растяжения.

Следует отметить, что внутренние напряжения одного знака всегда сопровождаются Появле нием в смежных объемах уравновешивающих напряжений противоположного знака относительная величина напряжений разного знака зависит от протяженности охватываемых ими объемов.

Таким образом, опреде-ляющихг для прочности является, во-первых, расположение и ориентация напряженных объемов относительно действующих рабочих напряжений и, во-вторых, величина внутренних напряжений, одноименных и одинаково направленных с рабочими напряжениями.

Неоднородности, создающие очаги повышенных разрывающих напряжений, нарушающие сплошность металла, вызывающие появление трещин и облегчающие местные пластические сдвиги, являются дефектами металла. Неоднородности, создающие общирные зоны сжимающих напряжений, способствующие уплотнению металла и препятствующие возникновению и распространению пластических сдвигов, являются упрочняющими факторами.

[c.153]

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Дефекты сплошности — скрытые РѕС‚ внешнего наблюдения дефекты, представляющие СЃРѕР±РѕР№ нарушение непрерывности металлического вещества.

Важнейшие типы дефектов сплошности: а) трещины горячие и холодные, б) непровары, в) газовые поры, г) скопления неметаллических включений.

[1]

Классификация дефектов сплошности металла СЃРѕСЃСѓРґРѕРІ Рё трубопроводов давления РђРРЎ ( СЃРј. табл.

7) разработана РЅР° РѕСЃРЅРѕРІРµ системного анализа дефектности РЅР° действующих РђРРЎ Рё охватывает, РїРѕ-РІРёРґРёРјРѕРјСѓ, РІСЃРµ принципиально возможные типы дефектов, которые РјРѕРіСѓС‚ быть выявлены РЅР° стадии эксплуатации. [2]

Р’ будущем для выявления дефектов сплошности РІ полимерных трубопроводах также потребуются внутритрубные интроскопы, только использующие для диагностики РЅРµ магнитные, Р° электрические поля. Что касается канализационных Рё РґСЂСѓРіРёС… централизованных водоотводящих систем, то РІСЃРµ напорные трассы для РЅРёС…, также выполнены РёР· стали, Р° наиболее ответственные самотечные, работающие РІ тяжелых условиях: сейсмичные регионы, просадочные Рё пучинистые грунты Рё С‚.Рї. — выполнены РёР· чугуна, РІ том числе РёР· высокопрочного чугуна СЃ шаровидным графитом. [3]

Задача определения геометрических параметров дефектов сплошности по параметрам его магнитного поля общего решения не имеет. [4]

Неразрушающие методы контроля используют для поиска дефектов сплошности металла.

Выявляемые этим видом контроля трещины или другие дефекты сплошности позволяют остановить эксплуатацию конструкции по существу в запредельном состоянии.

Указанные выше критерии ресурсоспособности не допускают даже зарождения любых макротрещин.

Если в эксплуатации неразрушающим методом выявлена трещина усталости, это означает, что фактический коэффициент запаса прочности меньше или равен единице. [5]

�скровой дефектоскоп ДБ-60 предназначен для определения дефектов сплошности покрытий трубопроводов, расположенных на бровке траншеи.

Дефектоскоп рассчитан РЅР° проверку сплошности изоляции труб диаметром 529 — 720 РјРј Рё работу РїСЂРё температуре РІРѕР·РґСѓС…Р° РѕС‚ — 15 РґРѕ 35 РЎ РїСЂРё СЃСѓС…РѕР№ поверхности изоляции. [6]

Рассмотрим характеристики, полученные на швах без дефектов сплошности.

Если поверхность сварного соединения, выполненного автоматической сваркой, не имеет дефектов и искажений формы шва, кривая выходного сигнала ЧПГ представляет собой параболу, ветви которой направлены вверх. В области минимума она становится более пологой ( см. рис. 2.8, кривая. [8]

Необходимо отметить: чем больше чувствительность к образованию дефектов сплошности, тем больше должно быть время сварки, в особенности при постоянном графике давления.

Во всех случаях время сварки не должно превышать 0 26 сек. Силу сварочного тока устанавливают по результатам технологической пробы и механических испытаний образцов.

[9]

Необходимо отметить: чем больше чувствительность к образованию дефектов сплошности, тем больше должно быть время сварки, в особенности при постоянном графике давления.

Во всех случаях время сварки не должно превышать 0.25 сек. Силу сварочного тока устанавливают по результатам технологической пробы и механических испытаний образцов.

[10]

Р’ общем случае задача продления СЃСЂРѕРєР° эксплуатации элемента конструкции СЃ дефектом сплошности сводится Рє определению допустимого размера дефекта методами механики разрушения ( СЃРј. разд. Рто связано СЃ тем, что методы механики разрушения позволяют вскрыть значительные резервы прочности Рё ресурсоспо-собности конструкции. [11]

�скровой дефектоскоп типа ДБ-60 ( рис. VI.25) предназначен для определения дефектов сплошности покрытий магистральных трубопроводов, расположенных на бровке траншеи. [12]

Характеристики, получаемые РїСЂРё использовании ЧПГ, для сварных швов, содержащих дефекты сплошности, имеют выраженные максимумы колоколообразной формы, возникающие РІ результате воздействия полей дефектов РЅР° ленту. Характеристики выходного сигнала ЧПГ РІ этом случае можно описать функцией РІРёРґР° / ах4 — Ьх2 СЃ, второй член которой Ьх2 показывает искажение формы выходного сигнала головки РїРѕРґ действием поля дефекта. РќР° СЂРёСЃ. 6.17 ( кривая 1) показана характеристика поля, полученная РІ сечении шва, содержащем РїРѕСЂСѓ значительных размеров. Для сравнения здесь же изображена характеристика, соответствующая бездефектному участку этого шва. [13]

Недостатки эксплуатации могут также существенно сокращать ресурс эксплуатации и приводить к возникновению дефектов сплошности металла. [15]

Страницы: 1 2 3 4