- Расчеты параметров гибки изделий из листового металла для гибочного пресса

- Процесс гибки: простые факты

- Простое заключение

- Как радиус влияет на заготовки

- Допуск на гибку

- Расчет допуска на гибку

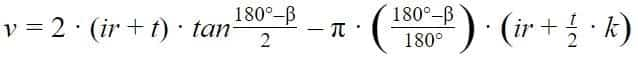

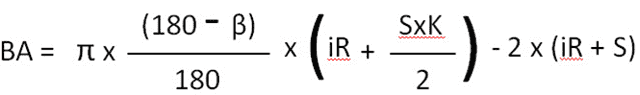

- Формула допуска на гибку (ВА)

- На нашем сайте вы найдете еще много информации о гибке листового металла! Читайте статью «Оцифровка работы гибочного станка»!

- K-фактор (коэффициент положения нейтральной линии)

- K-фактор = тонкая настройка

- Прогнозирование К-фактора

- Формула К-фактора

- Решение примера:

- Комментарий Dreambird

- Технологические особенности гибки металлов

- 1. ВИДЫ ГИБКИ ЛИСТОВОГО МЕТАЛЛА

- 2. РАСЧЕТ УСИЛИЯ ДЛЯ ГИБКИ

- SOLIDWORKS: Листовой металл. Допуск на изгиб, уменьшение изгиба и коэффициент «К»

- Коэффициент «К»

- Допуск на изгиб (ВА)

- Вычисление изгиба

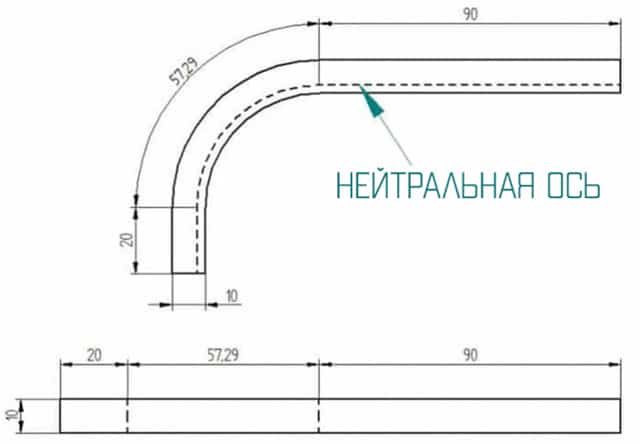

- 11. Нейтральный слой

Если вы сами создаете чертежи, вам нужно знать следующее. Процесс гибки удлиняет материал. Это означает, что нейтральная линия или ось, о которой мы говорили в предыдущей статье, на самом деле находится не посередине материала. Но плоская деталь должна быть сформирована в соответствии с нейтральной линией. И для нахождения ее положения требуется коэффициент k.

Коэффициент K — это эмпирическая константа, то есть его значение было определено в результате испытаний. Он варьируется в зависимости от материала, его толщины, радиуса изгиба и метода гибки.

По сути, коэффициент k смещает нейтральную линию, чтобы обеспечить плоский рисунок, отражающий реальность.

Используя его, вы получаете допуск на изгиб, который, по сути, является длиной изогнутой нейтральной оси.

Первую часть данной статьи вы можете найти в нашем блоге по ссылке. Примечание: данная статья является переводом.

k — коэффициент k, постоянный; ir — внутренний радиус (мм); t — толщина листа (мм)

Для изгибов от 0 до 90 градусов формула выглядит следующим образом:

ß — угол изгиба (°)

Для изгибов от 90 до 165 градусов формула имеет вид:

Для изгибов более 165° нет необходимости рассчитывать припуски на изгиб, так как нейтральная ось остается практически посередине детали.

Для расчета плоской детали необходимо использовать длину дуги нейтральной оси

Допустим, у вас есть деталь, похожая на ту, что на изображении выше — у нее прямая ножка 20 мм и другая 70 мм. Угол изгиба составляет 90°, толщина листа — 5 мм, а внутренний радиус — 6 мм. Мы хотим узнать конечную длину детали. Во-первых, мы должны начать с коэффициента k:

Другой способ определения коэффициента k — следовать «правилу большого пальца». Просто выберите коэффициент k в соответствии с вашим материалом из приведенной ниже таблицы. Это дает достаточно точные результаты для большинства случаев.

Теперь мы можем перейти к припускам на изгиб:

Для получения окончательной длины мы просто прибавляем две длины ног к припуску на подгибку:

Итак, я поговорил с нашим опытным менеджером по продажам, который знает толк в гибке листового металла. Он загорелся и решил воспользоваться возможностью и поделиться своими знаниями о гибке листового металла. Таким образом, он привел список распространенных ошибок и решений, как их избежать.

Существует минимальная длина фланца, как уже говорилось ранее. Для ориентировки смотрите таблицу изгибающих усилий. В зависимости от толщины выбирается ширина штампа. Если вы разработаете слишком короткий фланец, он будет неловко «проваливаться» в щель, и вы не получите желаемого результата.

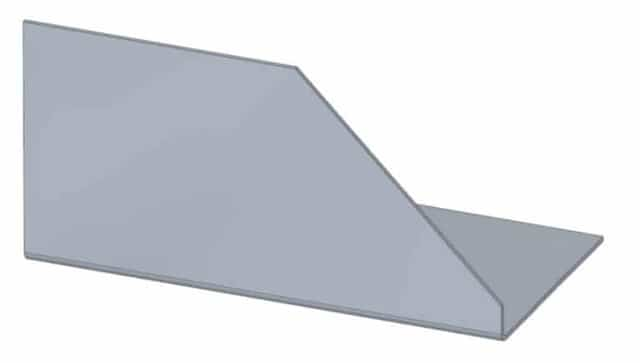

Фаска должна заканчиваться перед основанием детали

Если вы хотите сделать фланец с фаской на одном или двух концах, предыдущее правило о минимальной длине фланца остается в силе. Фаски должны оставлять достаточно места для выполнения правильных изгибов, иначе фланец будет выглядеть деформированным, и никто не будет удовлетворен.

Близко расположенные отверстия могут деформироваться

Если отверстия расположены слишком близко к изгибу, они могут деформироваться. Круглые отверстия не так проблематичны, как другие типы, но болты все равно могут не пройти. Опять же, смотрите диаграмму изгибающего усилия для минимальных размеров фланца и размещайте отверстия дальше, чем минимальные.

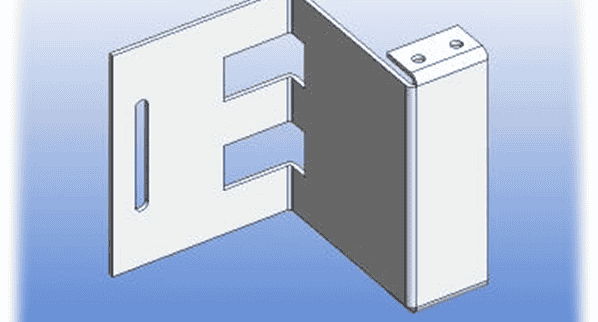

Чтобы избежать путаницы, прямоугольное отверстие может быть с обеих сторон

Существует большая опасность при изготовлении деталей, которые почти симметричны. Если возможно, делайте их симметричными. Если деталь почти симметрична, оператор гибочного пресса может запутаться. Результат? Ваша деталь будет согнута в неправильном направлении.

Заклепочная гайка на пути гибочного инструмента

Если вы используете заклепочные гайки вблизи линии изгиба, известно, что их установка перед изгибом хороша для обеспечения его применимости. После изгиба отверстия могут деформироваться. Тем не менее, убедитесь, что гайки не будут мешать инструментам при гибке.

Небольшой изгиб в конце большой детали может привести к трудностям

Лучше отказаться от маленьких фланцев на больших и тяжелых деталях. Это очень усложняет производство, и может потребоваться ручная обработка, которая обойдется дороже, чем простая механическая. В результате, если есть возможность, лучше выбрать альтернативное решение.

Проверьте таблицу изгибающих усилий для минимальной длины фланца

Если вы хотите включить последовательные изгибы, проверьте, выполнимо ли это. Проблема возникает, когда вы не можете установить уже согнутую деталь на штамп. Если изгибы направлены в одну сторону — U-образный изгиб, — то общее правило заключается в том, что промежуточная часть должна быть длиннее фланцев.

Эта часть нуждается в многочисленных корректировках.

Лучше всего проектировать изгибы на одной линии, если у вас есть несколько фланцев подряд. Имея это в виду, вы можете свести количество операций к минимуму. В противном случае оператору необходимо вносить корректировки для каждого отдельного изгиба, а это означает потерю времени и денег.

Такой вид линий сгиба приводит к неточным результатам

Как говорится в заголовке. Для целей позиционирования должна быть параллельная сторона вашей линии изгиба. Если её нет, выравнивание детали станет настоящей головной болью, и в итоге вы можете получить неудовлетворительный результат.

Рельеф изгиба необходим

Для достижения наилучшего результата рекомендуется сделать не просто небольшой разрез лазером, а настоящий вырез по бокам будущего фланца — который должен быть рельефом изгиба.

Ширина такого надреза должна превышать толщину материала. Это гарантирует отсутствие разрывов и деформаций при окончательном изгибе.

Другой хорошей практикой здесь является включение небольших радиусов в рельефы изгиба, поскольку они также снимают напряжение материала.

Небольшие зазоры гарантируют выполнение работы

При сгибании коробки необходимо оставлять небольшие зазоры между фланцами. В противном случае последний сгиб может врезаться в существующие, ломая всю конструкцию.

Следует помнить о том, что время от времени нужно переключать вид CAD на плоский шаблон. В этом есть много плюсов. Во-первых, если вы увлечетесь фланцами, в итоге может получиться что-то, что не может существовать в плоской схеме. А то, что не может существовать в плоской схеме, не может существовать и в любой другой.

Измерьте макет. Возможно, вы сможете скорректировать конструкцию для оптимальной посадки. Старайтесь не брать лист большего размера, если меньший размер находится в пределах досягаемости. Может быть, вы сможете уместить 2 детали на одном листе, если просто убавите несколько миллиметров? Это отразится на окончательной цене проекта.

Будьте проще. Что может быть проще, чем выбрать внутренний радиус (ir), равный толщине материала. Это позволяет избежать последующих проблем, излишних раздумий и глупых ошибок. Уменьшение радиуса ниже этого значения может привести к проблемам. Больший радиус только усложнит некоторые другие расчеты.

Изгиб перпендикулярно прокатке

Не следует проектировать изгибы в том же направлении, в котором производилась прокатка материала. Это особенно важно для алюминия. Конечно, все мы знаем алюминиевые корпуса с 4 сторонами, которые подразумевают гибочные операции, противоположные тем, что мы предлагаем. Тем не менее, лучше избегать этого, если возможно. Результатом могут стать неровные поверхности или даже трещины.

Хотя инженеры-производители заботятся о том, чтобы замечать такие вещи, полезно замечать их самостоятельно. Это помогает учесть расход материала.

Оставляйте внутренний радиус, если это возможно

Если вы хотите укрепить края металлического листа, то загиб кромок — отличный вариант. Тем не менее, здесь применимы некоторые советы. Лучше оставить небольшой радиус внутри загиба. Для полного разрушения радиуса требуется большая мощность и тоннаж. Кроме того, это подвергает материал опасности растрескивания. Оставление радиуса, напротив, снимает эту опасность.

Обычные тонкие листы конструкционной стали толщиной 1…3 мм могут выдержать практически все. После этого необходимо провести исследование. Некоторые материалы гораздо более капризны в обращении с ними. Получение хорошего результата зависит от ваших знаний и от помощи, которую может оказать ваш инженер-технолог.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Расчеты параметров гибки изделий из листового металла для гибочного пресса

28.08.2017

Понимание соотношения между V-образной выемкой, радиусом, допуском на гибку и К-фактором для лучшего выполнения расчетов плоской развертки детали из листового металла.

Иногда на производстве бывают случаи, когда детали из листового металла, вырезанные лазером, полученные путем пробивки или обрезки кажутся «слишком длинными» или «слишком короткими» после их гибки на листогибочном прессе.

Бывает также, что изделия, спроектированные на компьютере, не соответствуют реальным размерам после гибки.

Производитель инструмента для гибки Rolleri предлагает больше узнать о факторах, которые следует учитывать для достижения наилучших результатов в подобных ситуациях.

Процесс гибки: простые факты

1) Радиус, получающийся за счет гибки металлического листа, влияет на длину, на которую следует обрезать изделие перед гибкой.

2) Полученный радиус гибки на 99% зависит от V-образной выемки, которую мы выбираем для работы.

Простое заключение

До начала проектирования изделия и резки заготовок, следует обязательно знать, какая V-образная выемка будет использоваться для гибки детали на листогибочном станке.

Как радиус влияет на заготовки

Больший радиус раздвинет изделие в сторону внешнего края, оставляя впечатление того, что была отрезана слишком длинная заготовка.

Меньший радиус потребует заготовки, обрезанной «немного длиннее», чем в случае большего радиуса.

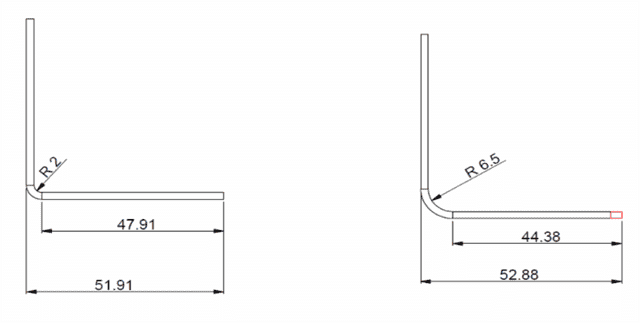

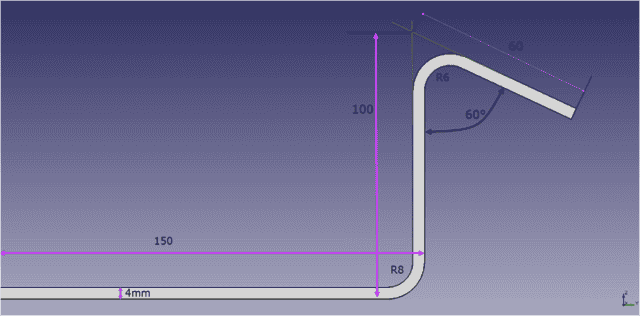

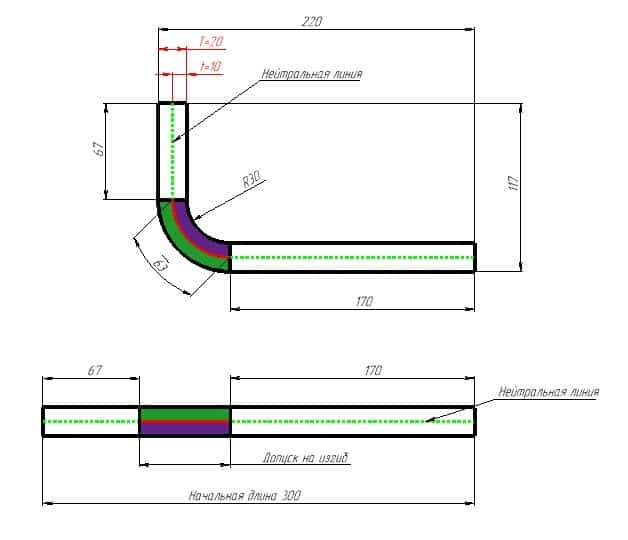

Допуск на гибку

- Развернутая плоская заготовка профиля, указанного выше на изображении рассчитывается следующим образом:

- B = 150 + 100 + 60 + BA1 + BA2

- Далее последует обьяснение, как рассчитать параметры ВА1 и ВА2.

Расчет допуска на гибку

Участок, на который нужно укоротить обе стороны, которые совпадут после расплющивания детали, является тем, что обычно называется «допуском на гибку» и обозначаем ВА в формуле.

Формула допуска на гибку (ВА)

Формула BA для сгибов менее 90°

Формула АВ для сгибов от 91°до 165°

iR= внутренний радиус

iR= внутренний радиус

- S=толщина

- Β = угол

- Π = 3,14159265….

- K = K-фактор

На нашем сайте вы найдете еще много информации о гибке листового металла! Читайте статью «Оцифровка работы гибочного станка»!

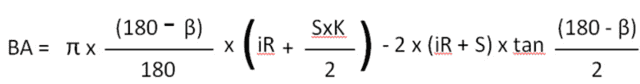

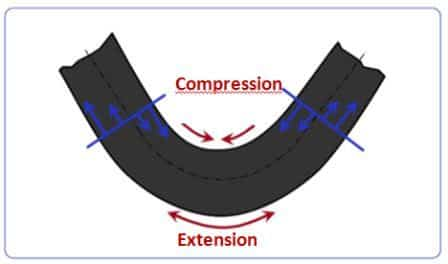

K-фактор (коэффициент положения нейтральной линии)

При гибке на листогибочном станке, внутренняя сторона металлического листа сжимается, а внешняя, наоборот, растягивается. Это означает, что есть место на листе, в котором волокна не сжимаются и не растягиваются. Это место называется «нейтральной линией». Расстояние от внутренней части сгиба до нейтральной линии называется К-фактором, коэффициентом положения нейтральной линии.

Изменить этот коэффициент невозможно, так как он является постоянным для каждого типа материала. Он выражается в виде дробей, и чем меньше К-фактор, тем ближе нейтральная линия будет расположена к внутреннему радиусу листа.

K-фактор = тонкая настройка

Значение К-фактора влияет на плоскую заготовку, возможно, не настолько, как влияет радиус детали, но следует учитывать его при тонкой настройке расчетов для заготовок. Чем меньше К-фактор, тем больше материал растягивается и «выталкивается», заставляя заготовку быть «больше».

Прогнозирование К-фактора

- В большинстве случаев мы можем прогнозировать и настраивать К-фактор при выполнении расчетов плоской заготовки.

- Необходимо провести несколько испытаний выбранной V-образной выемки и измерить радиус детали. Если необходимо более точно рассчитать К-фактор, можно воспользоваться формулой расчета К-фактора для гибки, приведенной ниже:

Формула К-фактора

Решение примера:

- B = 150 + 100 + 60 +BA1 + BA2

- Прогноз К-фактора

- B1: R/S=2 => K=0,8

- B2: R/S=1,5 => K=0,8

- Оба сгиба меньше или равны 90°:

- что означает:

B1 = 3.14 x 0.66 x (6 + ((4×0.8)/2) – 2 x 10

B1 = -4.25

B2 = 3.14 x 0.5 x (8 + ((4×0.8)/2) – 2 x 12

B2 = -8.93

Итого:

B = 150 + 100 + 60 + (-4.25) + (-8.93)

B= 296.8мм

Автор методики: Хулио Алькасер, менеджер международных продаж Rolleri Press Brake Tools

Комментарий Dreambird

Обработка листового металла на современных производствах часто используется для изготовления деталей, точное соблюдение размеров которых критично.

Более того, в условиях, когда скорость изготовления ценится превыше всего и от нее зависит, получит ли субподрядчик заказ на изготовление деталей, производители стараются избегать траты времени на выполнение калькуляции вручную, выполнение различных тестов и исправление допущенных ошибок.

Использованный в статье метод, несомненно, может считаться точным и изложенные в нем формулы полезны, но постоянное использование их при расчетах ведет к дополнительным временным затратам на производстве.

Сегодняшние листогибочные прессы зачастую оснащены стойками ЧПУ и последовательность гибки конкретного изделия может быть задана на компьютере непосредственно после проектирования изделия.

При наличии готового файла с геометрией плоской развертки последовательность гибки, требующаяся для ее выполнения, также рассчитывается на компьютере после непосредственного импорта этого файла в специализированное CAD/CAM-решение для гибки.

Современное автономное программное решение Radbend, часть CAD/CAM-комплекса Radan для обработки листового металла, является мировым лидером среди приложений аналогичного характера. Все изложенные в статье расчеты заложены в Radbend в виде алгоритмов и не требуют расчетов вручную.

Гибка детали выполняется в среде Radbend так, как она будет выполнена на самом деле, затем «слишком длинные» стороны подгоняются для абсолютной точности. Далее уже согнутое изделие отправляется в модуль Radan3D, где на его основе создается заготовка, при расчете длины которой учитывается ранее выполненная в Radbend подгонка.

Таким образом при производстве изделия будут соблюдены все требуемые параметры и обработка будет выполнена корректно уже с первого подхода.

Radbend позволяет заранее определить технологичность изготовления детали, генерируя и показывая графически полную симуляцию обработки и последовательность гибки, помогая подобрать инструмент и расположить упоры. С помощью этого модуля можно избежать проблем, часто возникающих на производстве — предотвратить столкновения инструмента, изделия и частей станка.

Технологические особенности гибки металлов

При выборе инструмента для листогибочных прессов необходимо понимать преимущества и недостатки различных видов гибки и знать правила расчета усилия.

Это позволит понимать технологию изготовления деталей и избежать деформации инструмента.

1. ВИДЫ ГИБКИ ЛИСТОВОГО МЕТАЛЛА

В основном различают 3 вида гибки:

- «свободная» или «воздушная» гибка;

- «гибка на основе» или «гибка в упор» (иногда еще называют «обжатие»);

- «чеканка» или «калибровка».

Рассмотрим каждый из этих видов по отдельности.

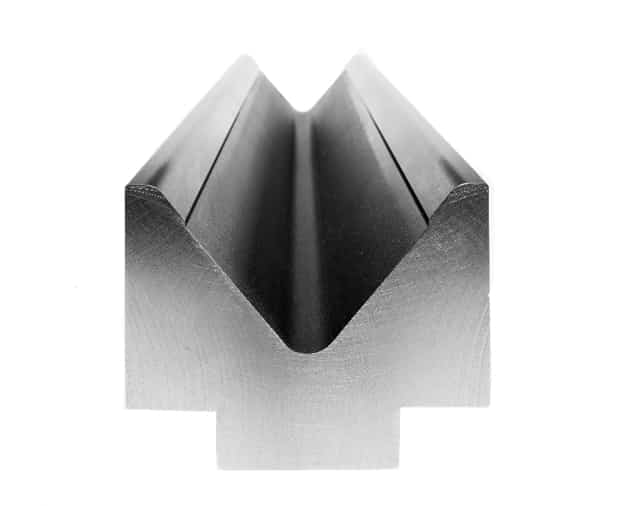

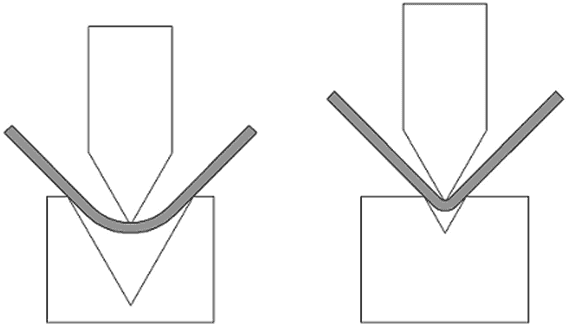

СВОБОДНАЯ ГИБКА

- При этом методе между листом металла и стенками V-образной матрицы существует воздушный зазор, лист остается «в воздухе» и не соприкасается со стенками матрицы.

- Пуансон воздействует на металл сверху в одной точке, а матрица только двумя точками вверху V-образного паза.

- Геометрия гиба формируется только за счет глубины погружения пуансона в матрицу.

- Ширина ручья на матрице чаще всего выбирается из расчета 10-15 толщин металла, а инструмент имеет угол намного более острый, чем деталь после гибки.

Преимущества «свободной гибки»:

- Высокая гибкость: без смены гибочных инструментов вы можете получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы.

Например при использовании пуансона 30° и матрицы 30° можно получить угол гиба на детали 135°, 90°, 60°,45° и др.

- Меньшие затраты на инструмент, можно обойтись одним комплектом для многих задач.

- Меньшее требуемое усилие гибки по сравнению с другими методами гибки.

Недостатки «свободной гибки»:

- Менее точные углы. В связи с тем что инструмент воздействует на металл только в трех точках то заготовка может повести себя непредсказуемо и угол гиба по всей длине будет неравномерный,

особенно если в заготовке есть остаточные напряжения после раскроя. Теоритические значения ±45 ́, но практически может достигать нескольких градусов.

- Меньшая точность повторений, на которую сильно влияют различия в качестве материала заготовок.

- Больший эффект обратного пружинения за счет большей упругой деформации.

- Меньшая универсальность и качество гибки. Раскрытие матрицы при свободной гибке 10-15 толщин листа, это является причиной увеличения минимального отгиба. Отсутствие соприкосновения со стенками матрицы является причиной деформации отверстий («выворот») расположенных близко к линии гиба.

В каких случаях «свободная гибка» предпочтительнее:

- Большая номенклатура изделий, мелкосерийное производство.

- Разные углы гибов (в том числе острые).

- Минимальные требования к точности и качеству гибов.

- Геометрия конечных деталей не содержит маленьких минимальных отгибов и допустимы внутренние радиусы гибов равные двум толщинам и более.

ГИБКА НА ОСНОВЕ

Данный метод гибки некоторые объединяют с «свободной гибкой», но у него много своих особенностей.

В отличии от классической «воздушной гибки» заготовка в самом конечном положении контактирует со стенками V-образного паза и нижней частью пуансона.

Требуемое усилие выше чем при «свободной гибке» до трех раз. Раскрытие матрицы выбирается из диапазона 6-10 толщин металла.

Преимущества «гибки на основе»:

- Более точные углы по сравнению с «воздушной гибкой», теоритические значения ±300.

- Меньший эффект обратного пружинения и большая повторяемость за счет большего воздействия на металл и уменьшения упругих деформаций. Несмотря на это пружинение немного остается, поэтому если необходимо получать на готовой детали 90°, то инструмент следует выбирать 88°-85°.

- Лучшее качество гибки: «выворот» отверстия уменьшается при достижении пуансоном нижнего положения, относительно небольшие раскрытия матриц позволяют делать небольшие минимальные отгибы и довольно точные внутренние радиусы равные от 1 до 2 толщин металла.

Недостатки «гибки на основе»:

- Большее требуемое усилие гибки по сравнению со «свободной», не применим для толстых металлов.

- Меньшая гибкость по сравнению с «воздушной гибкой», чтобы достичь всех преимуществ данного метода на другом профиле или угле необходим другой инструмент.

В каких случаях «гибка на основе» предпочтительнее:

- Ограниченная номенклатура изделий, мелкосерийное и серийное производство.

- Повышенные требования к точности и качеству гибов.

- Внутренние радиусы гибов должны быть от 1 до 2 толщин металла.

- Часто используется один угол гибов, например 90° и изредка более тупые.

- Оптимальные минимальные отгибы.

ЧЕКАНКА

- Данный метод заключается в максимальном пространства между пуансоном и матрицей в конечном положении.

- Угол гиба определяется усилием и геометрией гибочного инструмента.

- Давление продолжается даже при достижении нижней точки, за счет этого отсутствует упругая деформация, лист металла пластически деформируется под давлением инструмента.

Преимущества «чеканки»:

- Точность углов гиба, несмотря на разницу в толщине и свойствах материала.

- Маленький внутренний радиус, до 0,5 толщины металла, бывает недостижим другими способами.

- Обратное пружинение практически отсутствует, максимальная повторяемость.

- Доступные специльные исполнения, например Z-гибка, U-гибка, несколько гибов за один раз, сложные формы.

Недостатки «чеканки»:

- Максимальные требования по усилию, причем не только к станку, но и к инструменту и системе крепления.

- Отсутствие гибкости, один инструмент — один вид профиля.

- Только тонкий металл, в основном используют на толщинах до 2 мм.

- Повышенный износ инструмента и оборудования.

В каких случаях «чеканка» предпочтительнее:

- Крупносерийное производство.

- Самые высокие требования к точности и повторяемости.

- Внутренние радиусы гибов должны быть меньше толщины металла.

- Необходимо не зависеть от качества заготовок.

- Сложная форма гибов, которую не получить другими методами.

2. РАСЧЕТ УСИЛИЯ ДЛЯ ГИБКИ

Чтобы гибочный инструмент служил долго, необходимо ограничивать нагрузку на инструмент в соответствии с максимально допустимой. На инструменте этот параметр указывается в тоннах или килоньютонах на метр.

Важно понимать, что с уменьшением длины заготовки и инструмента уменьшается максимально допустимое номинальное усилие. Например, инструмент выдерживает нагрузку 60 тонн/метр, соответственно 10 сантиметров такого инструмента выдержит давление только 6 тонн.

Расчитать требуемое усилие для гибки металла можно только примерно, на практике используют таблицы или формулу.

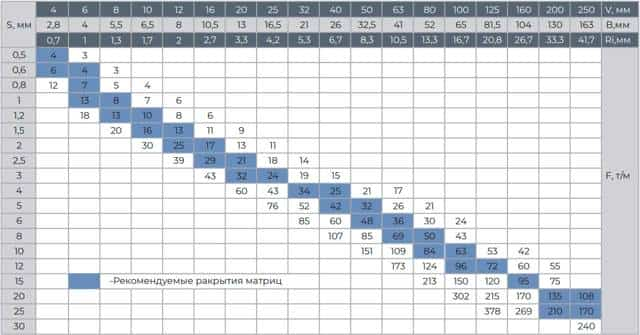

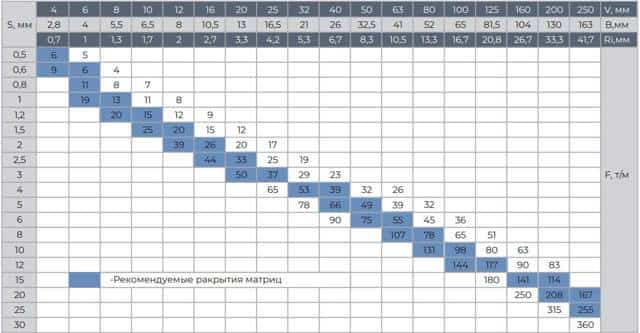

S — толщина металла, мм V — раскрытие матрицы, мм Ri — внутренний радиус гиба на детали, мм В — минимальный отгиббез толщины металла при 90°, мм Rm — предел прочности в кг/мм2 F — необходимое усилие, т/м Формула расчета усилия: 1,42 — это коэффициент, учитывающий̆ трение заготовки о кромки матриц, у горячекатаного и несмазанного металла трение больше чем у холоднокатаного, если металл ржавый̆, то следует добавлять 10-15% к расчетному усилию. L — длина заготовки, чтобы получить результат в тоннах длину надо указывать в метрах.

Таблица зависимости минимального отгиба от градуса гиба

![]()

Таблица усилий для гибки обычной стали

Таблица усилий для гибки нержавеющей стали

Вернуться назад

SOLIDWORKS: Листовой металл. Допуск на изгиб, уменьшение изгиба и коэффициент «К»

Расчет изгибов листового металла

Расчет изгибов листового металла

Сегодня поговорим о процессе гибки ЛИСТОВОГО МЕТАЛЛА в SOLIDWORKS.

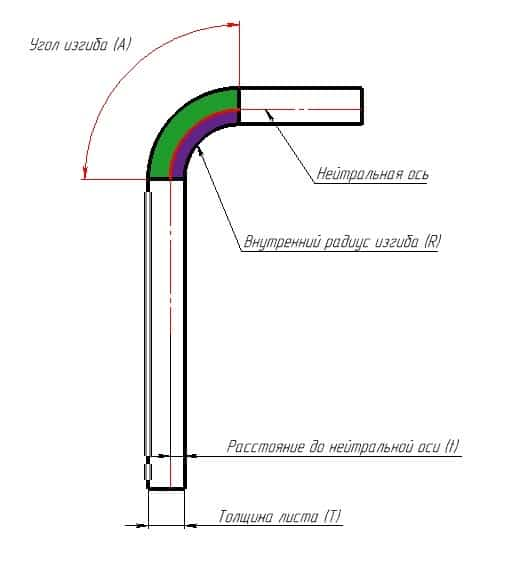

В процессе гибки листового металла, материал по внутреннему радиусу изгиба подвергается сжатию, а по внешнему радиусу изгиба будет растягиваться. Линия перехода от сжатия к растяжению называется нейтральной осью. На нейтральной оси материал не растягивается и не сжимается.

Следовательно, длина нейтральной оси остается неизменной до и после операции гибки. Расположение нейтральной оси зависит от физических свойств материала и его толщины. Важно знать расположение нейтральной оси для конкретного листа, поскольку все расчеты разверток производятся на основе нейтральной оси.

Расположение нейтральной оси для конкретного листа определяется коэффициентом, называемым «К».

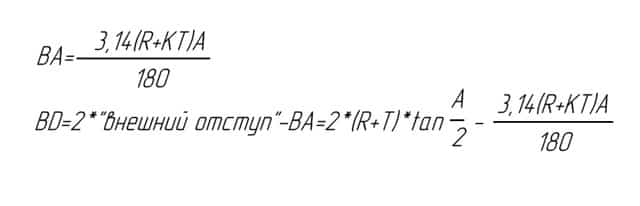

Коэффициент «К»

Коэффициент «К» это соотношение, которое представляет положение нейтральной оси по отношению к толщине детали из листового металла и зависит от материала, толщины и радиуса изгиба. Коэффициент «К» можно определить следующим образом:

Формула расчета коэффициента «К»

Где t — расстояние от внутренней поверхности до нейтральной оси, а T — толщина листа (рисунок 1). На практике коэффициент «К» применяется, когда не известно, какой процесс или машина будут использованы для сгибания листа.

Рисунок 1: Нейтральная ось согнутого листа

Рисунок 1: Нейтральная ось согнутого листа

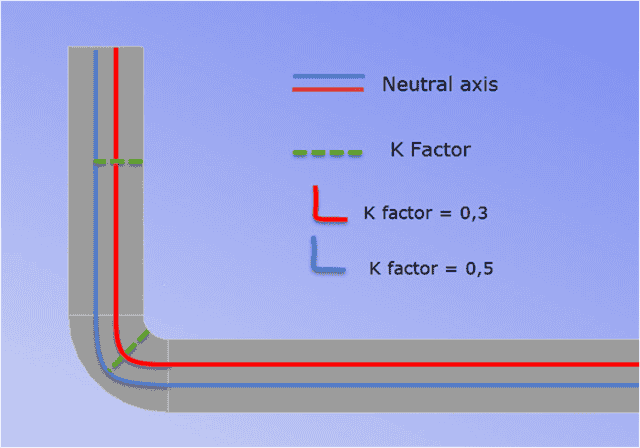

Допуск на изгиб (ВА)

Допуск на изгиб (ВА) — длина дуги изгиба, измеренная вдоль нейтральной оси материала. Понимание допуска на изгиб и, следовательно, уменьшения изгиба детали — важный первый шаг к пониманию того, как изготавливаются детали из листового металла.

Когда листовой металл подвергается процессу изгиба, металл вокруг изгиба деформируется и растягивается. По мере того, как это происходит, получается небольшая общая длина части листа.

Допуск на изгиб определяется как материал, который нужно будет добавить к начальной длине плоского листа, чтобы получить длину формованной детали. Как уже упоминалось ранее, длина нейтральной оси после изгиба не меняется.

Таким образом, следующее уравнение действительно всегда:

Начальная длина = длина первого участка + допуск на изгиб + длина второго участка.

Рисунок 2: Допуск на изгиб

Рисунок 2: Допуск на изгиб

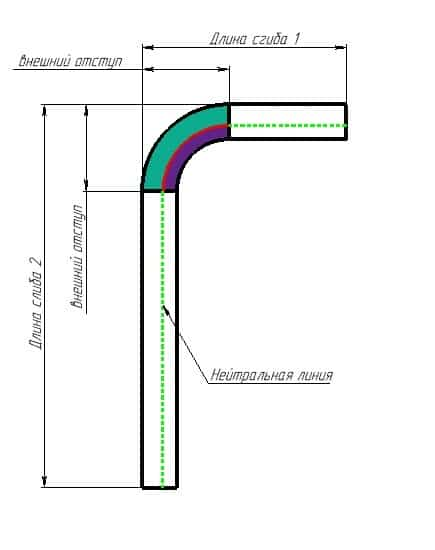

Вычисление изгиба

Важно учесть, что при разработке развертки, необходимо сделать вычет из желаемого размера детали, чтобы получить правильный размер развертки. Уменьшение изгиба определяется как материал, который придется удалить из общей длины сгибов, чтобы получить развертку. Чтобы произвести расчет нужно переписать предыдущее уравнение как:

- Начальная длина = длина первого участка + допуск на изгиб + длина второго участка.

- Начальная длина = (длина сгиба 1 – внешний отступ) + допуск на изгиб + (длина сгиба 2 — внешний отступ)

- Начальная длина = длина фланца 1 + длина фланца 2 — (2 * внешний отступ — допуск на изгиб)

- Вычет изгиба (BD) – представляет собой разницу между допуском изгиба и удвоенным внешним отступом.

- Вычет изгиба (BD) = 2* внешний отступ- допуск на изгиб.

Изгиб

Изгиб

Допуск на изгиб и уменьшение изгиба можно рассчитать с использованием коэффициента К следующим образом:

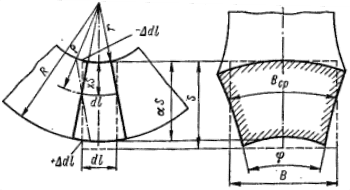

11. Нейтральный слой

В холодной штамповке в большинстве случаев применяется гибка с малым радиусом закругления, сопровождаемая уменьшением толщины материала и смещением нейтрального слоя в сторону сжатых волокон,

а для узких полос, кроме того, изменением прямоугольной формы поперечного сечения в трапециевидную.

Рис.53. Деформация объемногоэлемента при гибке;до изгиба — после изгиба |

Радиус кривизны нейтрального слоя при чистом изгибе образца прямоугольного сечении (рис.53) находится по следующей формуле [107]:

ρ = α(R+r)/2 = (r+0,5Sα)α

, где k — наружный радиус изогнутой детали, мм; r — внутренний радиус гибки, мм; α = S1/S — коэффициент утонения.

Так как при угловой гибке утонение материала различно в разных сечениях и достигает наибольшей величины в осевом сечении, то радиус элементарного нейтрального слоя также различен в этих сечениях.

Таким образом, нейтральная линия в месте изгиба не является дугой того или иного радиуса, а представляет собой кривую типа параболы,

заключенную между двумя дугами радиусов ρ и ρ0 (рис.54).

|

Рис.54. Положениенейтрального слоя |

Необходимо особо отметить, что нейтральный слой не является тем или иным физическим слоем, который можно обнаружить визуально или другим способом,

а представляет собой условную криволинейную поверхность, проходящую через различные слои заготовки.

Вследствие того, что длину параболической кривой подсчитать трудно, длину нейтрального слоя в месте изгиба подсчитывают по длине дуги радиуса ρ

(наименьшего радиуса кривизны нейтрального слоя в осевом сечении).

Получаемое при этом некоторое уменьшение расчетной длины нейтрального слоя технологически оправдано,

так как при гибке в штампах утонение материала не ограничивается закругленной частью, а распространяется и на примыкающие к закруглению прямолинейные участки заготовки, что несколько увеличивает длину детали.

Коэффициент утонения при гибке зависит от пластичности материала, степени деформации и угла изгиба. Для практических целей могут быть использованы коэффициенты утонения,

полученные экспериментально путем замеров образцов из мягкой стали при изгибе их на 90° (рис.55).

Рис.55. Коэффициент утонения при гибке на 90° (стали 10—20)

Обычно вместо радиуса нейтрального слоя применяют коэффициент х, определяющий расстояние этого слоя от внутреннего радиуса изгиба xS = ρ – r.

В случае гибки широких заготовок этот коэффициент находится по формуле:

x = (ρ–r)/S = 0,5α2 — (1-α)r/S

В табл.16 приведены проверенные на практике значения коэффициента х для гибки на 90° широких заготовок из сталей 10—20.

Значения коэффициента х относятся к случаю, когда гибка происходит без растяжения отгибаемых полок, а также без утонения или заклинивания их между матрицей и пуансоном.

В последних случаях растяжение может быть настолько значительным, что нейтральный слой становится фиктивным и выходит из пределов толщины материала.

Таблица 16. Значения каэффициента х для гибки иа 90° (стали 10—20).

| r/S | X | r/S | X | r/s | X |

| 0,05 | 0,27 | 0,60 | 0,39 | 2,0 | 0,45 |

| 0,10 | 0,30 | 0,70 | 0,40 | 2,5 | 0,46 |

| 0,15 | 0,32 | 0,80 | 0,408 | 3,0 | 0,47 |

| 0,20 | 0,33 | 1,00 | 0,42 | 4,0 | 0,47 |

| 0,25 | 0,35 | 1,2 | 0,43 | 5,0 | 0,48 |

| 0,30 | 0,36 | 1,5 | 0,44 | 7,0 | 0,49 |

Формула для радиуса кривизны нейтрального слоя справедлива и одинаково применима для любого угла изгиба, но коэффициенты утонения для разных углов различны (например, при гибке на 90 и 180°).

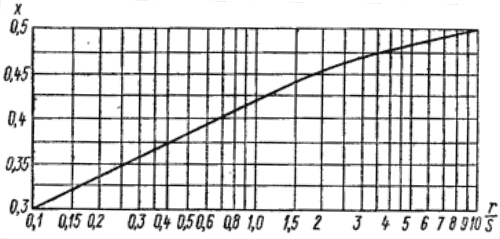

На рис.56 представлен график зависимости коэффициента х, определяющего положение нейтрального слоя, от отношения для случая гибки мягкой стали на 90°.

Рис.56. Коэффициент х, определяющий положение нейтрального слоя при гибке на 90°.

При гибке заготовок других сечений (круг, ромб, трапеция) характер деформации поперечного сечения будет иной, коэффициенты утонения — также иные, а следовательно, и положение нейтрального слоя должно быть иным.

При изгибе круглых прутков диаметром d вокруг оправки или пуансона радиусом до r = 1,5d поперечное сечение почти не изменяется и практически остается круглым.

В случае изгиба прутков с меньшим радиусом изгиба (r < 1,5d) круглое сечение заготовки искажается и принимает овальную и даже яйцевидную форму, обращенную удлиненной стороной внутрь угла изгиба.

Коэффициент х, определяющий положение нейтрального слоя (расстояние до внутренней кромки наименьшего радиуса) при изгибе круглых алюминиевых прутков, приведен ниже:

| Радиус изгиба | ≥1,5d | d | 0,5d | 0,25d |

| Коэффициент х | 0,5 | 0,51d | 0,53d | 0,35d |

Таким образом, при гибке круглых прутков радиусом > l,5d нейтральный слой проходит через центр круглого сечения,

а при гибке радиусом < l,5d — через смещенный вниз центр тяжести искаженного сечения.

Значения коэффициента х для двухугловой гибки проволочных деталей в зависимости от относительного радиуса изгиба находятся в пределах 0,33—0,4.

Гибка полос на ребро мало исследована. Приведенные выше формулы к ней не применимы. Однако в качестве первого грубого приближения при

изгибе на ребро с отношением r/S ≥ 2 можно пользоваться приведенными в табл.16 значениями коэффициента х.

Изгиб прокатных профилей производится главным образом на профилегибочных роликовых машинах или специальных гибочных прессах при больших радиусах кривизны (r > 10h).

Поэтому в данном случае с достаточной степенью точности можно считать, что нейтральный слой проходит через центр тяжести сечения профиля.

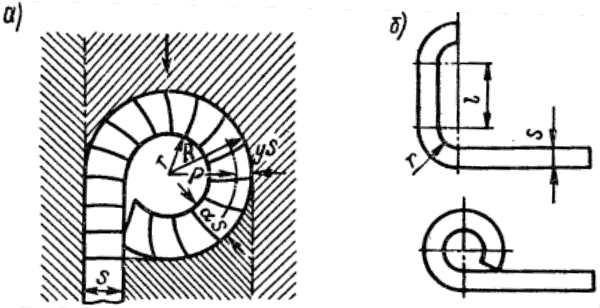

В холодной штамповке широко применяется операция закатки петель шарниров, производимая путем торцового давления пуансона, имеющего полукруглую выемку (рис.57,а).

При этом имеет место более сложная пластическая деформация, состоящая из консольного цилиндрического изгиба и несимметричного сжатия от силы трения.

В результате тангенциального сжатия этот случай изгиба приближается к изгибу со сжатием.

Вместо утонения происходит небольшое утолщение и укорочение заготовки.

Нейтральный слой смещается в сторону наружной поверхности.

Рис.57. Торцовая гибка шарнирных петель:а — в одну операцию; б — в две операции.

Консольный цилиндрический изгиб осуществим до соотношения R < 3,3S, до которого не происходит потери устойчивости заготовки.

Поэтому закатка шарнирных петель обычно производится при соотношении R = (2/3,2)S.

При большом значении R закатку следует производить с применением оправки диаметром, равным внутреннему диаметру петли.

При торцовой закатке плоских заготовок край шарнирной петли остается ие-закругленным. Для устранения этого заготовка должна иметь предварительно подогнутые кромки с закруглением по радиусу на участке 90°.

Иногда подгибка кромок осуществляется при вырубке заготовки. При этом достаточно иметь закругление на участке 45—50°.

Радиус кривизны нейтрального слоя при торцовой закатке находится по формуле:

ρ = R — yS

В табл. 17 приведены приближенные значения ρ/S и y в зависимости от заданного отношения R/S для сталей 10—20.

Таблица 17. Коэффициенты p/S и у.

| Коэффициенты | Значения коэффициентов при относительном радиусе R/S | ||||||||

| 1,6 | 1,8 | 2,0 | 2,2 | 2,4 | 2,6 | 2,8 | 3,0 | 3,2 | |

| p/S | 1,2 | 1,38 | 1,56 | 1,74 | 1,92 | 2,11 | 2,3 | 2,5 | 2,7 |

| y | 0,4 | 0,42 | 0,44 | 0,46 | 0,48 | 0,49 | 0,5 | 0,5 | 0,5 |

Для определения размеров заготовки при торцовой закатке шарнирных петель автором предложены формулы, приведенные в табл.21.

При последовательной штамповке в ленте иногда применяется закатка шарнирных петель за два или три перехода (рис.57,б).

В этом случае первый и второй переходы являются обычной гибкой пуансоном с радиусом r, а положение нейтрального слоя определяется по табл.16.

Во время третьего перехода происходит торцовый изгиб вертикального участка длиной l, к которому применимо сказанное выше. Однако наличие соседних изогнутых участков искажает результаты гибки.

Рассмотренный выше нейтральный слой является нейтральным слоем деформаций (первоначальной длины) и имеет большое практическое значение,

так как точное определение его положения необходимо для нахождения правильной длины заготовки, предельно допустимого радиуса изгиба и пр.

От этого слоя необходимо отличать нейтральный слой напряжений, в котором происходит перемена знака напряжений (сжатие — растяжение).

Положение нейтрального слоя напряжений может быть определено по формуле, полученной из анализа распределения напряжений по сечению:

ρH = √Rr = r√1+αS/r

, где ρH — радиус кривизны нейтрального слоя напряжений.

Радиус кривизны нейтрального слоя напряжений меньше радиуса кривизны нейтрального слоя деформаций, а следовательно, первый находится ближе к центру кривизны изгиба.