- Способы нанесения металлических покрытий

- Что такое металлизация

- Описание и назначение металлизации

- Особенности металлизации металлов и сплавов

- Виды металлизации

- Вакуумная

- Газовая

- Цинкование

- Оборудование и материалы

- Химическая металлизация в домашних условиях

- Техника безопасности

- МЕТАЛЛОПОКРЫТИЯ

- Органические покрытия

- Оксидирование

- Химическая обработка поверхностей

- Диффузионная металлизация

- Погружение в расплав

- Электролитическое осаждение

- Латунирование

- Бронзирование

- Кадмирование

- Хромирование

- Меднение

- Другие типы металлических покрытий

- Травление металла в домашних условиях: как вытравить рисунок, химическое травление

- Суть метода

- Используемые способы

- Как травить рисунок на металле в домашних условиях гальваническим способом

- Процесс художественного травления металла в домашних условиях

- Подготовка поверхности перед тем, как нанести рисунок на металл для травления

- Нанесение рисунка на металл для травления: как сделать узор — методы и технологии

- Лак для ногтей

- Травление рисунка на нержавейке грунтовкой или битумом

- Глянцевая бумага

- Немного информации о химическом травлении стали

- Протравы, используемые для стали

- Травленные цветные металлы

- Создание печатных плат

- Как проходит процесс для других материалов

- Техника безопасности при травке металла

Продолжаем серию публикаций про технологии, на которых мы специализируемся, продвигаем и оказываем услуги, основанные на их применении.Сегодня речь пойдет об электродуговой металлизации (ЭДМ).

Полный размер

Электродуговая металлизация

ЭДМ — это способ нанесения металлического покрытия на различные изделия, механизмы и оборудование. При этом как покрытия, так и поверхности, на которые они наносятся могут быть совершенно различными.

Наносить можно любые металлы, доступные в виде проволоки: цинк, алюминий, латунь, медь, баббит, сталь, нержавеющую сталь и их сплавы.

Покрытия можно наносить на металлические, бетонные, в некоторых случаях стекло, дерево и даже МДФ.

В зависимости от типа напыляемого металла, ЭДМ позволяет решать различные задачи: защита от коррозии (напыление цинка, алюминия, нержавеющей стали), износа (напыление прочных металлов, стали), скольжения (напыление специальных сплавов титана и алюминия), создание токопроводящего слоя (напыление алюминия, меди), восстановление изношенной поверхности (напыление баббитов, стали), создание декоративного слоя (напыление латуни, меди, бронзы, алюминия) и другие задачи.

Оборудование для напыления.В мире существует несколько известных производителей оборудования для электродуговой металлизации. Мы тесно сотрудничаем с компанией Metallisation — производителю из Великобритании с почти столетней историей (основана в 1922 году).

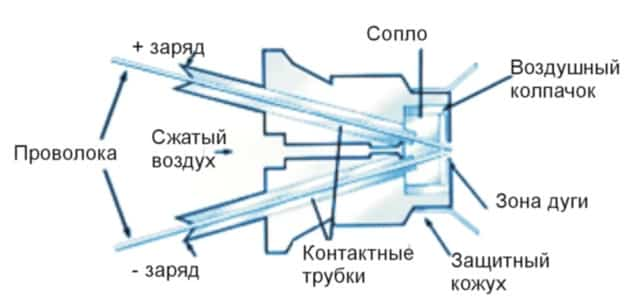

Обычно оборудование для ЭДМ состоит из нескольких основных компонентов:

Полный размер

Основные компоненты дугового металлизатора

Проволока из катушек (2 штуки) подается в пистолет через лайнеры, входящие в состав шланг пакета. В пистолете две проволоки сходятся в одну точку. К ним подается постоянное напряжение из источника тока. Одна проволока имеет положительный потенциал, вторая отрицательный.

Между концами двух проволок возникает электрическая дуга, в которой плавится металл обоих проволок. Как при сварке, рабочее напряжение невелико (20-40 В, в зависимости от металла), но распыление ведется на больших токах. В зависимости от мощности источника, ток может достигать 250-1500А.

При этом, металлизаторы для ручного применения ограничены токами 700 Ампер. Серия промышленных металлизаторов работает в диапазоне до 1500А.

Полный размер

Схема распылительной головки пистолета.

Расплавленный металл сжатым воздухом переносится на подготовленную поверхность, где застывает и образует прочную пленку. Толщина пленки зависит от материала напыления и количество слоев и обычно составляет 100-300 микрон (0,1-0,3 мм). В отдельных случаях возможно нанесение покрытия толщиной до нескольких миллиметров.

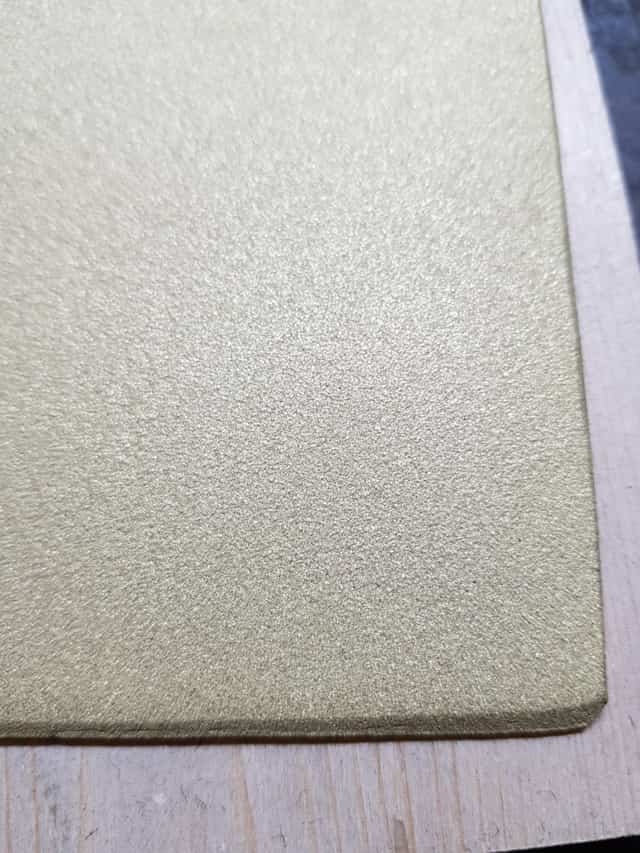

В результате получается прочное, слегка шероховатое металлическое покрытие с необходимыми свойствами. При необходимости его можно отшлифовать, отполировать, либо покрыть сверху прозрачным лаком или краской.

Полный размер

Цинковое покрытие

Полный размер

Медное покрытие

Полный размер

Латунное покрытие

Полный размер

Шлифованная латунь под лаком

Важным преимуществом технологии ЭДМ служит то, что можно комбинировать две разные проволоки и получать покрытия с необычным цветовым эффектом.

Полный размер

Медь + алюминий

Полный размер

Латунь + алюминий

Инженерные покрытия

Важным качеством технологии электродуговой металлизации служит то, что с ее помощью можно восстанавливать изношенные детали и упрочнять поверхности новых изделий. За счет выбора материала можно добиться необходимых свойств покрытия (твёрдость, износостойкость).

Толщина покрытия может достигать нескольких миллиметров. Например, недавно мы занимались восстановлением изношенной поверхности вала шнека для перекачки угольной пыли для ТЭЦ.

Мы применили никель/алюминиевый сплав для нанесения подслоя, затем напылили сталь с высокими коррозионностойкими свойствами толщиной 3 мм и твердостью до 62 HRC.

Полный размер

Вал до напыления

Полный размер

Вал с напыленным покрытием.

Таким образом можно восстанавливать разнообразные изношенные поверхности, которые при работе испытывают распределённую нагрузку.

Антикоррозионные покрытия

Вторым важным преимуществом технологии газотермического напыления и ЭДМ в частности, является возможность нанесения антикоррозионного цинкового или алюминиевого покрытия, а также их сплавов.

Этот способ с успехом заменяет гальванику, а часто позволяет сделать то, что для гальванического способа будет невозможным, например нанесение алюминия, нержавейки, а также обработка изделий любого размера, либо локальная обработка по месту.

- В автомобильной промышленности можно обрабатывать рамы легкового и грузового транспорта, цистерны, резервуары для топлива и другие изделия и детали.

- Вот, например, фото обработки рамы «полуторки» военного времени.

Полный размер

ЭДМ рамы полуторки

Полный размер

ЭДМ рамы полуторки

Полный размер

Рама после обработки

Рама после обработки

Также можно обрабатывать и более сложные и объемные конструкции, например рамы аэродромной техники.

Полный размер

Рама до обработки

Полный размер

Рама после обработки

ПРОДОЛЖЕНИЕ СЛЕДУЕТ…

Способы нанесения металлических покрытий

Сеть профессиональных контактов специалистов сварки

Технология: | Нанесение покрытий

Для нанесения металлических покрытий применяются различные способы, некоторые из которых пояснены помещенными здесь рисунками. Деталь, покрываемая металлом, в подписях под рисунками именуется подложкой, как это принято у специалистов.

Химическое осаждение. Водный раствор соли металла, который требуется нанести, смешивается с раствором восстановителя. Ионы металла, восстанавливаясь до нейтральных атомов, оседают на подложку.

Электролитическое осаждение (применимо лишь тогда, когда подложка сделана из вещества, проводящего электрический ток).

В раствор соли металла, который требуется нанести, помещаются электроды, подсоединенные к источнику постоянного тока. Отрицательным электродом служит подложка.

Положительно заряженные ионы металла перемещаются к ней, захватывают электроны, превращаются в нейтральные атомы и оседают на подложке.

Катодное распыление. Подложка помещается в вакуумную камеру, заполненную инертным газом — например, аргоном. В камере создается тлеющий разряд постоянного напряжения.

Атомы аргона ионизуются в нем, превращаясь в положительные ионы, и движутся к катоду, изготовленному из металла, который требуется нанести на подложку.

Под ударами ионов аргона катод распыляется, и вылетающие из него атомы металла осаждаются на подложке.

Испарение в вакууме. Металл, помещенный в тугоплавкий тигель (сделанный, например, из графита), нагревается до температуры плавления — для этого чаще всего используются токи высокой частоты. Нагретый металл испаряется, и его пары осаждаются на подложке. Испарить его можно иначе: сделать из него проволоку, намотать ее на кварцевую рамку и пропустить через нее сильный ток.

Ионное осаждение (применимо, если подложка сделана из вещества, проводящего ток). Подложку помещают в вакуумную камеру и подают на нее высокий отрицательный потенциал.

Образец наносимого металла разогревается электронным лучом, из образца вылетают положительно заряженные ионы металла, которые благодаря силам электростатического притягивания летят к отрицательно заряженной подложке и оседают на ней.

Распыление расплавленного металла. Проволока, изготовленная из наносимого металла, плавится в пламени ацетилена, сгорающего в кислороде.

Под действием потока раскаленных продуктов горения жидкий металл отрывается от кончика проволоки, далее подхватывается подаваемой сюда же воздушной струей, дробится ею на мелкие капли, а те, падая на подложку, растекаются по ней тонким слоем металла.

Еще страницы к теме

:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Что такое металлизация

Современные способы защиты поверхностей предполагают широкий спектр методов, которые способны справиться с поставленной задачей. Чтобы понять, какой из них оптимальный в конкретных условиях, необходимо разобраться с технологиями, оценить достоинства и недостатки.

Очень часто хотят понять: металлизация – что это за процедура и как она производится. В соответствии с названием это нанесение слоя определенного металла на выбранную поверхность. Такому процессу подвергаются не только металлические изделия. Это могут быть деревянные, пластиковые, стеклянные и другие поверхности.

Описание и назначение металлизации

Любой процесс металлизации позволяет решать несколько технологических задач. К ним относятся:

- антикоррозийная защита;

- устранение мелких дефектов, возникших в процессе обработки;

- восстановление первоначальных размеров;

- изменение физических и механических свойств поверхностного слоя для улучшения потребительских характеристик;

- декоративное покрытие.

Способ нанесения покрытия выбирается исходя из поставленных задач. Благодаря выбранному способу удается получить различные характеристики поверхности детали. Толщина слоя наносимого металла определяет область будущего применения.

Металлизация может проводиться несколькими способами:

- физическим воздействием на поверхность (например, механическим или термическим);

- химическим;

- электростатическим.

Для реализации каждого способа разработаны специальные устройства. Они применяются в зависимости от решаемых задач, марки наносимого металла и степени оснащенности предприятия.

Особенности металлизации металлов и сплавов

Металлизация поверхности деталей, изготовленных из металлов или их сплавов, определяется их физическими свойствами. Большое количество качеств, различных для каждого соединения, требует индивидуального подхода.

Для некоторых групп металлов и сплавов нанесение тонкого слоя чужеродного металла не представляется возможным. Это зависит от совместимости их физических и химических свойств.

В этом случае применяются другие методы обработки.

Для других металлов и сплавов, наоборот, нанесение металлической пленки не вызывает трудностей, и металлизация является оптимальным способом обработки поверхности. Учитывая все свойства, выбирают наиболее приемлемые методы.

Виды металлизации

Современные технологии позволяют проводить процедуру с применением различных физических, механических и химических методов. Основные виды металлизации:

- термическая обработка;

- гальваническая;

- электродуговая;

- газоплазменное напыление;

- плазменная металлизация;

- с использованием эффекта диффузии;

- химическая металлизация;

- плакирование;

- вакуумная обработка.

Под термической обработкой понимают нанесение на поверхность металлизирующего слоя при погружении в ванну с расплавленным металлом. Такая обработка допустима только в том случае, если температура плавления детали значительно выше температуры плавления наносимого металла.

Гальванический способ предполагает использование специального электролита. Обработка происходит под воздействием протекающего тока. Этот способ позволяет проводить покрытие металлом любой поверхности, так как не требует дополнительного нагрева. Нанесенная пленка получается одинаковой толщины на всей поверхности.

Диффузионное напыление – это насыщение поверхностного слоя одним из цветных металлов (цинком, алюминием, хромом или бором). Это приводит к улучшению прочностных показателей. С его помощью восстанавливают изношенные детали.

При химической металлизации применяются различного рода реагенты. Они изготавливаются в жидком виде или в форме порошков. Для проведения операции подготавливают ванну с раствором и затем в нее опускают деталь. Для каждого состава существует свое эффективное время воздействия на поверхность.

Под плакированием понимают металлизацию с дальнейшей горячей прокаткой.

Вакуумная

Данная металлизация основана на последовательном испарении (адсорбции) и последующем выпадении частиц металла на поверхность обрабатываемой детали. Технологический процесс ее реализации довольно сложный и затратный. Потому его применяют на предприятиях и в условиях мастерских.

Этот метод обладает рядом преимуществ, что позволяет использовать его для деталей из различных материалов (дерева, пластика, керамики, стекла и других полимерных соединений). Особое распространение он получил для металлизации пластмассы на автомобильных заводах.

Вакуумная металлизация позволяет получить изделие с эффектным внешним видом, но не улучшает прочностных характеристик.

Газовая

Эта методика носит название газопламенной металлизации. Сущность процесса заключается в применении газовой струи для нагрева подаваемой проволоки, которая является источником напыляемого металла. Благодаря высокой температуре проволока расплавляется, и капли, ударяясь о поверхность, образуют на ней довольно ровный слой.

Толщина этого слоя зависит от объема используемой проволоки. После нанесения покрытия его обрабатывают с помощью шлифовального оборудования. С помощью газовой металлизации восстанавливают коленчатые и распределительные валы автотракторной техники.

Для реализации этого метода применяют оборудование и газы, используемые при проведении сварочных работ.

Вместо газовых горелок применяют специальные пистолеты-металлизаторы инжекторного типа. В некоторых случаях метод применяют для формирования не металлических покрытий. В газовую струю подают порошок из стекла, эмали, специальных пластмасс.

Цинкование

Широко распространенным способом защиты черных металлов от коррозии является цинкование. В качестве материала используется цинк, который наносится на поверхность различными методами (горячим, холодным, гальваническим, термодиффузионным).

Технологии реализации этих методов отличаются только используемым материалом. Процесс нанесения цинка, или оцинковка, применяется для обработки листового проката, труб, изделий произвольной геометрической формы.

Оборудование и материалы

Оборудование зависит от выбранного метода обработки. При термической металлизации необходимы приспособления, позволяющие создавать растворы с высокой температурой. В качестве источников подогрева используют электрические тэны.

При газовом методе используют технологию, применяемую в газосварочных работах: емкости с газами, редукторы и подводящие шланги, вместо газовых горелок – специальные распылители.

Для химической металлизации необходимо иметь набор реактивов и емкости, стойкие к вредному воздействию реактивных жидкостей.

Химическая металлизация в домашних условиях

Металлизация различных деталей – это интересный и довольно творческий процесс. Он позволяет реализовать самые интересные дизайнерские решения. Используя различные химические соединения, можно создать такую лабораторию в домашних условиях.

Последовательность действий выглядит следующим образом:

- Предварительная подготовка поверхности (очистка, шлифовка, обезжиривание).

- Промывка подготовленного изделия.

- Если не вся поверхность будет подвержена металлизации, необходимо тщательно укрыть оставшуюся часть детали.

- Разработать систему надежного крепления заготовки к каркасу, который будет опускаться в раствор.

- Приготовить раствор в ванной требуемых размеров.

- После металлизации заготовку просушивают и при необходимости полируют.

Обработка в домашних условиях не всегда дает сразу ожидаемый эффект. Поэтому после просушки следует аккуратно обработать полученный слой. Для автоматизации процесса можно изготовить простую установку.

Особое внимание следует уделить вопросам безопасности при работе с ядовитыми жидкостями и высоким напряжением.

Техника безопасности

Любой метод металлизации относится к категории вредных и небезопасных технологических процессов. Основными источниками повышенной опасности при работе являются:

- наличие высоких температур, являющихся катализаторами процесса;

- необходимость применения источников повышенного напряжения;

- использование открытого пламени при газовом методе;

- применение различных химических соединений, пары которых оказывают негативное воздействие на органы дыхания.

При проведении работ необходимо строго соблюдать все пункты техники безопасности, которые приведены в инструкции к конкретной установке или аппарату. Если работы проводятся самостоятельно в домашней мастерской, необходимо позаботиться о наличии средств защиты органов дыхания, зрения, открытых частей тела. Исключить возможность поражения электрическим током.

МЕТАЛЛОПОКРЫТИЯ

Содержание статьи

МЕТАЛЛОПОКРЫТИЯ, тонкие металлические или органические поверхностные покрытия металлических изделий, позволяющие улучшить их внешний вид, защитить от коррозии, повысить износостойкость, улучшить электрический контакт, облегчить пайку, изменить отражательные или поглощательные свойства в инфракрасном и видимом диапазонах спектра, а также нарастить размеры изделия. Серебро, золото, никель и хром наносятся на поверхность стали или других металлов как для улучшения внешнего вида, так и для защиты от коррозии. Кадмий и цинк используются для защиты от электрохимической коррозии; эти металлы защищают сталь за счет собственной коррозии, причем степень защиты практически пропорциональна толщине или массе покрытия. Другие металлы, используемые в качестве покрытий для стали, такие, как медь, никель, хром, олово, кобальт, серебро, золото и свинец, действуют как защитные пленки; степень защиты пропорциональна толщине лишь до тех пор, пока толщина обеспечивает непроницаемость покрытия. Толстые хромовые покрытия используются главным образом для увеличения износостойкости; кадмий и серебро применяются, когда надо обеспечить хороший электрический контакт; олово, медь, кадмий и никель – хорошие покрытия для пайки; родий, серебро и золото используются для увеличения отражательной способности поверхностей; черное оксидирование (воронение) применяется для увеличения поглощательной способности и собственного излучения поверхности; покрытия из никеля, хрома и железа позволяют наращивать размеры деталей.

Для нанесения покрытий на поверхность металлических изделий обычно используются следующие методы: нанесение органических покрытий (краски, лаки, эмали), оксидирование, химическая обработка, диффузионная металлизация, погружение в расплав, металл, напыление и электролитическое осаждение.

Органические покрытия

Масляные краски используются главным образом для наружной отделки или для защиты поверхности больших металлических конструкций; они сохнут настолько медленно, что не годятся для покрытия большинства металлических изделий.

Этих недостатков лишены нитролаки, которые раньше широко применялись для покрытия металлических поверхностей, например автомобилей, из-за того, что они быстро сохнут, образуют прочную пленку, имеют высокую адгезию и низкую стоимость, однако сейчас они вытесняются синтетическими эмалями.

Оксидирование

Существует несколько типов широко используемых процессов оксидирования. Алюминий применяется в качестве материала анода в растворе серной или хромовой кислоты.

Образующийся при этом оксид обеспечивает хорошую защиту алюминия от коррозии, а также служит хорошей основой для нанесения органических покрытий.

В некоторых случаях оксидная пленка может быть окрашена для получения необходимого цвета.

Оксидные пленки на поверхности стали получают путем термической обработки, воздействием расплавленных окислителей (нитратов) и, чаще всего, погружением в щелочные растворы, нагретые до температуры 140–155° С.

Медь и медные сплавы обрабатываются в щелочных растворах для получения пленки черной окиси меди. Красная закись образуется на меди при ее погружении в окислительный расплав. Серебро, медь и латунь «окисляют» с помощью растворов сульфидов для получения цветных и черных покрытий; эти покрытия представляют собой скорее сульфиды, чем оксиды.

Химическая обработка поверхностей

Покрытия, получаемые методом химического полирования, служат для защиты от коррозии и как основа для нанесения органических покрытий.

Для стали и цинка используется процесс фосфатирования с применением растворов, содержащих металлические фосфаты и деполяризаторы; цинк и кадмий обрабатываются в растворах хроматов для получения хромосодержащих покрытий, которые обладают высоким сопротивлением коррозии, вызываемой аэрозолями солей; магний также обрабатывается растворами хроматов для уменьшения коррозии и подготовки под окраску; буферные растворы молибдатов дают черное покрытие на цинке.

Диффузионная металлизация

Некоторые металлы могут быть нанесены на поверхность изделий из других металлов простым химическим замещением из раствора.

Медь из раствора медного купороса в серной кислоте может осаждаться на стали; еще лучшие результаты получаются при добавлении ингибитора для предотвращения воздействия серной кислоты на сталь.

Ртуть может замещаться медью и латунью из растворов цианидов и образовывать гладкие с хорошей адгезионной способностью покрытия ртути, которые используются для подготовки латуни к серебрению.

Погружение в расплав

Покрытия из олова и цинка наносятся путем погружения изделий в расплавленный металл. Горячие оловянные покрытия наносятся на стальную жесть (при производстве консервных банок), чугун, ковкий чугун, медь и медные сплавы, главным образом в изделиях, предназначенных для контакта с пищевыми продуктами, а также для электротехнического применения.

Электролитическое осаждение

Правильная подготовка металлов к процессу электролитического осаждения, аналогично нанесению органических покрытий, требует удаления всех следов смазки, жира, частиц твердых загрязнений, окисной пленки и окалины для качественного нанесения покрытий.

Латунирование

Покрытия из медно-цинковых сплавов могут быть получены из растворов цианидов; они позволяют получить соединения, напоминающие листовую латунь. Латунные покрытия стальных и других изделий часто используются для декоративных целей.

Бронзирование

Настоящие бронзы, т.е. медно-оловянные сплавы могут быть получены из растворов цианидов. Содержание олова в бронзовых покрытиях составляет от 5 до 10%.

Кадмирование

Кадмиевые покрытия защищают сталь от электрохимической коррозии и оказываются привлекательными в том отношении, что не образуют белых продуктов коррозии, как в случае цинковых покрытий.

Детали с кадмиевым покрытием легко паяются и поэтому широко используются в электронной промышленности.

Кадмий токсичен, и его не следует использовать в быту и на изделиях, которые будут контактировать с пищей.

Хромирование

Существуют два типа таких покрытий: тонкое (декоративное) и толстое (технологическое). Декоративное покрытие – обычно блестящий хромовый слой толщиной от 0,0005 до 0,0025 мм.

Декоративное покрытие толщиной от 0,00075 до 0,0015 мм наносится для защиты от коррозии никелевой подложки.

Толстое покрытие в принципе не отличается от декоративного, однако его большая толщина (от 0,025 до 0,375 мм) повышает износостойкость изделия.

Меднение

Медные покрытия, которые обеспечивают защиту от коррозии, получаются из растворов нескольких типов. Например, раствор медного купороса и серной кислоты используется для электрополирования или получения толстых покрытий. Растворы цианидов служат также для нанесения покрытий на стали, цинке, свинце и других металлах.

Другие типы металлических покрытий

Другие металлы, осаждаемые из растворов цианидов, – золото, серебро и цинк. Железо осаждается из растворов хлорида железа, свинец – из растворов фторобората и фторосиликата, а олово – из щелочных растворов станнатов и фторобората. Покрытия из благородных металлов, таких, как родий, платина и палладий, также могут быть получены гальваническим путем.

Травление металла в домашних условиях: как вытравить рисунок, химическое травление

26Авг

Содержание статьи:

Художественная обработка металлических изделий может быть разной, в том числе нанесение узоров с помощью краски или специальных химикатов.

Но максимальной надежностью с точки зрения длительности сохранения результата отличаются способы с использованием активных реакций, когда меняется структура поверхностного слоя.

В статье мы расскажем о том, как сделать химическое глубокое травление (нанесение рисунка/надписи) на металле с помощью электролиза в домашних условиях своими руками.

Суть метода

Процедура известна уже очень долгое время. Она применялась наравне с другими техниками нанесения изображения на оружие, кухонную утварь. В основе лежит удаление верхней части металлического изделия с помощью реакции с активными компонентами – протравой. Таким образом можно сделать гравировку, украшение, а также придать поверхности некоторые уникальные качества.

https://www.youtube.com/watch?v=txXjasZEnl4u0026t=74s

Технология заключается в том, чтобы обезопасить участки, которые должны оставаться целыми, от воздействия химиката. Защитное покрытие может наноситься разными способами – ниже мы их подробно опишем. После этого должна воздействовать кислота.

Деталь из железа погружают в раствор электролитов и подвергают реакции. Чем она длительнее, тем более толстый слой будет убран с поверхности.

Интересный результат показывает многослойное протравливание, когда погружение производится в несколько этапов.

Процедура используется и на производстве, и дома. Цель травления на нержавеющей стали в домашних условиях – вытравливание рисунка на металле, а также гравировка (надпись).

В результате получается очень ровный зазор, который повышает эстетичность предмета, может помочь в реставрации, например, оружия. Метод также предназначен для придания свежести старым предметам, для того чтобы скрыть погрешности, потертости, замаскировать сколы.

Кроме того, методику используют при производстве сувенирной и подарочной продукции.

Используемые способы

Несмотря на то, что суть методика одна – это снятие верхнего металлического слоя с помощью воздействия агрессивного вещества в заранее подготовленных, идеальных для этого условиях, технологию можно разделить по видам. В основу классификации будет положено не то, как вытравить рисунок на металле, а какой раствор для травления приготовить. В зависимости от материала, различают способы:

- Химический. Его также называют жидким, поскольку применяются жидкости – кислоты. Несмотря на то, что результат получается достаточно быстрый и качественный, а специфическое или дорогое оборудование приобретать не нужно, не все пользуются именно таким методом, поскольку в ходе протравливания образуются едкие, вредные для здоровья пары. Очень важно придерживаться техники безопасности и обеспечить защиту верхних дыхательных путей.

- Электрохимический (гальванический). Суть в том, что реакцию металла с электролитическим раствором усиливает пропущенный через емкость электрический ток. Преимущества использования заряда в высокой скорости процесса, точном результате и в отсутствии испарений.

- Ионно-плазменный. Второе название – сухой. Методика реализуется только на высокотехнологичном производстве, потому что требует дорогостоящего оборудования. На зону обработки попадает точно направленный пучок ионизированной плазмы. Наиболее часто так изготавливают микросхемы и другие миниатюрные элементы бытовой техники и гаджетов.

Как травить рисунок на металле в домашних условиях гальваническим способом

Рассмотрим именно этот процесс как наиболее популярный, дающий отличный результат, а также не очень затратный и доступный дома. Первое приятное отличие от химического метода – нет вредных паров. Раствор электролита зависит, в первую очередь, от протравленного материала:

| Вид металла | Используемые химические элементы |

| Сталь, железо | Нашатырный спирт, сульфат железа |

| Медные сплавы (чистая медь, бронза, латунь) | Сульфат меди |

| Цинк | Цинковый купорос |

Для того чтобы провести нанесение узора на металл своими руками, вам понадобится подготовить следующие материалы и оборудование:

- Емкость, не проводящая ток, которая соответствует размерам обрабатываемой детали и немного превышает их.

- Источник электричества на 5 вольт.

- Катод – он должен быть изготовлен из такой же стали, что и заготовка.

- Подвесы из проволоки, на которые нужно будет подвешивать металлический элемент.

- Штанги-проводники в количестве двух штук, которые превышают размеры ванны.

Теперь представляем алгоритм действий:

-

Подсоединяем первую штангу к источнику электроэнергии (отрицательный заряд), прикрепляем катод.

-

Вторую, соответственно, к положительному выводу, а также она будет служить опорой, на которой будет подвешено изделие (анод).

-

Затем подается напряжение. Когда оно включается, происходит электролитический перенос. Однако только с тех поверхностей, которые не были покрыты каким-либо защитным покрытием.

Процесс художественного травления металла в домашних условиях

Методика, которую применяют в целях декорирования металлических изделий, может быть любой из представленных выше.

Обычно это пользуется популярностью для нанесения узоров на холодном и огнестрельном оружии, на кухонной утвари, стальных частях автомобиля и любых других предметов из стали. Чаще всего в качестве трафаретов используют сцены охоты, абстракцию, силуэты животных.

Иногда процесс протравливания совмещают с рядом других методов декорирования металлических поверхностей, например, с воронением. Тогда рисунок получает дополнительный желтоватый оттенок.

https://www.youtube.com/watch?v=txXjasZEnl4u0026t=142s

Посмотрим видео про травление металла в домашних условиях:

Обычно в этих целях применяют:

- Лакокрасочные покрытия.

- Глянцевая бумага.

- Канцелярский скотч.

Для оклеенной поверхности берется горячая игла. Ей царапаются контуры изображения или гравировки. Таким образом материал прорезается.

Берется пинцет, им аккуратно приподнимаются и удаляются участки скотча с тех фрагментов, где предполагается протравливание. А другие части остаются защищенными.

Чтобы затем убрать клейкий слой, можно использовать обычный растворитель. Не забывайте об обязательном обезжиривании перед началом процесса.

Подготовка поверхности перед тем, как нанести рисунок на металл для травления

Зачем производить очистку и обезжиривание? Для того, чтобы ускорить всю процедуру, а также для улучшенного результата – удаление происходит ровным, одинаковым слоем.

Первым делом нужно убрать любые загрязнения – это и механические (обыкновенная грязь), и химические (масло, например) элементы. С этой целью можно использовать мыльный раствор, классическое средство для мытья посуды, порошок.

Далее дайте детали обсохнуть при нормальных климатических условиях. Лучше не тереть теми тряпками, которые могут оставить ворсинки, а пропитать, к примеру, бумажными салфетками.

Следующий этап – это удаление жирного, маслянистого слоя, помочь в этом может обезжириватель или обычный бензин, растворитель, ацетон, спирт.

Можно применять не только химические способы очистки, но и механические – совмещать их. Для этого можно применять полировку и шлифовку. Если полировочные составы и губки недоступны мастеру, а есть в наличии только наждачная бумага, то важно шкурить строго в одном направлении, чтобы следы были параллельные, а не хаотичные. Это позволит улучшить общий внешний вид готового изделия.

Нанесение рисунка на металл для травления: как сделать узор — методы и технологии

Общий принцип единый: нужно защитить одну часть от разъедающего воздействия протравливающего состава. Только действовать можно с помощью разных материалов. Мы ниже приведем примеры таких веществ.

Лак для ногтей

Доступность этого метода очень высокая – косметическое средство можно купить в любом соответствующем магазине. Но пользователи отмечают, что есть несколько негативных сторон:

- Поскольку жидкость достаточно вязкая, ее не получается наносить на очень маленькие детали, тонкие штрихи.

- Не каждый человек без опыта сможет без трафарета нарисовать узор кисточкой. Должны быть определенные навыки рисования, а также твердая рука.

- Если была допущена ошибка, то осторожно стереть неправильный участок лака достаточно сложно, он будет размазываться.

Травление рисунка на нержавейке грунтовкой или битумом

Способ достаточно кропотливый. Сперва вся обрабатываемая поверхность покрывается жидким материалом. После того как он подсохнет, берется ручка или фломастер, карандаш, им переносится узор. Затем нужно взять иголку, тонкую проволоку или другой заостренный металлический элемент.

С его помощью необходимо процарапать все детали рисунка, которые не подвергаются протравливанию.При этом обратите внимание на то, чтобы не было сколов. Для нанесения подойдет грунтовка типов ГФ 021, ХВ 062, а также самый обычный битумный лак.

Обычно технику используют, когда нужно нанести тонкие линии, а также изображения, отличающиеся высокой сложностью.

Глянцевая бумага

Необязательно покупать специальные одноцветные листы, вполне подойдет старый журнал. Однако отсутствие лишних напечатанных рисунков и текста на глянце способствует точному нанесению заготовленного узора. Что важно сделать:

-

На компьютере подготовить изображение и сделать его зеркальным (особенно важно для текста).

-

Используя струйный принтер, напечатать заготовку на глянцевую бумагу.

-

Пока чернила еще не до конца засохли, весь эскиз прикладывают к металлической поверхности, разглаживают его.

-

После остывания можно смочить листок теплой водой.

Перед началом следует защитить торцевые стороны изделия, а также задние, поскольку они в обратном случае тоже будут взаимодействовать с протравой. Как и у всех способов, этот имеет достоинства и недостатки.

Основной плюс – максимальная точность перенесения изображения и отсутствие ошибок из-за художественного исполнения. К минусам же можно отнести то, что для точности поверхность должна быть максимально гладкой. Добиться этого можно с помощью качественной предварительной зачистки.

Эта технология активно используется компьютерщиками и электриками для изготовления печатных плат.

Немного информации о химическом травлении стали

Кроме высокой эстетичности, стальные детали, протравленные одним из методов, получают еще некоторые преимущества. Таким образом можно легко избавиться от оксидных пленок и окалин. Но для этих целей очень важно, чтобы были соблюдены такие параметры, как:

- Длительность пребывания детали в электролитическом растворе.

- Концентрация определенных веществ в протраве.

- Сила подаваемого тока.

Вне зависимости от того, какая технология используется – гальваническая или химическая, применяются достаточно сильно активные кислоты – соляная, серная. Перед тем как травить сталь, обязательно нужно тщательно обезжирить поверхность. Жирные пятна – это основная причина того, что заготовка портится.

Кроме того, важно защитить те участки детали, которые в дальнейшем не требуется протравливать. Для этих целей можно применять лакокрасочные покрытия на основе скипидара, гудрона или канифоли. Так как они легко воспламеняются, необходимо быть очень осторожными в ходе работы.

А когда процесс завершен, поверхность можно очень просто убрать обычным растворителем для лака.

Протравы, используемые для стали

Обычно растворы являются многокомпонентными, но не всегда. В качестве основы или добавки могут применять кислоты:

- Азотную.

- Виннокаменную.

- Соляную.

- Уксусную.

- Серную (для чугунов).

В качестве вспомогательных компонентов выступают:

На их основе готовят глифоген, его же можно купить уже приготовленным. В нем выдерживают для протравливания деталь первый раз – достаточно нескольких минут. Затем ее обмывают и высушивают, и только после этого помещают в финальный раствор.

Травленные цветные металлы

Несколько много различных металлических сплавов и отдельных веществ в таблице Менделеева, настолько многочисленны применяемые протравы. Их эффективность часто обусловлена атомным весом элемента.

Чаще всего из цветмета травят медь, латунь и бронзу. С ними одинаково хорошо вступают в реакцию такие кислоты, как соляная, фосфорная и азотная. Соединения хрома в составе способствуют ускорению происходящей реакции.

Одним из немногих элементов, который реагирует не на кислотную, а на щелочную среду, является алюминий и, соответственно, алюминиевые сплавы. Кроме него, можно назвать молибден. Для них следует смешать едкий натр, добавить перекись водорода.

Очень сложно обрабатывать титан, ему обязательно необходимо подготавливать две ванны – сперва со щелочным раствором, а затем с сильными кислотами, такими как серная и азотная в высокой концентрации. Таким образом, сперва снимаются окислы, а затем только производится гальванизация.

Если нужно протравить более редкие металлы, например, никель или вольфрам, то стоит смешать перекись водорода с HCOOH.

Создание печатных плат

В качестве заготовки используют тонкий лист текстолита, который с обеих сторон покрыт слоем меди. Задача специалиста – сделать токопроводящие дорожки в точном соответствии с чертежом. Это достаточно тонкая работа. Нужно закрепить на линиях какой-либо защитный материал (обычно это лак), а остатки медной фольги убрать с помощью пинцета. При травлении используются такие материалы:

- Хлорное железо.

- Азотная кислота.

- Состав из серной кислоты, перекиси водорода и воды.

- Сульфат меди с хлоридом натрия.

Это в том случае, если применяется жидкий способ. После этого необходимо тщательно убрать все остатки химиката. Также подходит электролитический вариант.

Как проходит процесс для других материалов

Часто так декорируют стекло, например, предметы кухонной утвари, окна, зеркала. Единственное вещество, которое с легкостью и достаточно безопасно растворяет стекло, – это плавиковая кислота. А в качестве защитного покрытия подойдет воск, канифоль. В остальном все этапы прежние – подготовка поверхности, защита участков, нанесения жидкого химиката, снятие остатков.

Техника безопасности при травке металла

Любая химическая реакция происходит в условиях повышенной опасности, используемые материалы вполне могут разъесть кожу и мягкие ткани, некоторые емкости, а их газы при проведении процедуры сильно повреждают органы дыхания. Поэтому необходимо соблюдать рекомендации:

- Использовать специальные ванны.

- Надевать защитные перчатки, очки и респиратор.

- Работать в проветриваемом помещении.

Мы рассказали, как сделать рисунок на железе хим травлением в домашних условиях. Будьте осторожны при создании узоров и надписей. Обращайтесь в компанию «Рокта» и опишите свой случай, мы подберем оптимальные фрезы, сверла, абразивные круги для вашего станка и предложим их по доступной стоимости.