225 млн долларов с рассрочкой на 4 года — такова была цена за флагман казахстанской металлургии. Именно на таких фантастических условиях тогда ещё мало известный индийский бизнесмен Лакшми Миттал приобрёл один из крупнейших в бывшем СССР металлургических комбинатов.

17 ноября 1995 года Ispat International UK заключил с Республикой Казахстан приватизационное соглашение, в соответствии с которым РК обязалась обеспечить передачу покупателю собственности ГАО «Карагандинский металлургический комбинат» («Кармет»).

Из-за «парада суверенитетов» в бывших союзных республиках, подогреваемого радостными криками «хватит кормить Москву», и, как следствие, разрыва налаженных хозяйственных связей «Кармет» находился в глубоком нокдауне: продавать пока ещё было что, а с сырьём и запасными частями завод испытывал большие проблемы.

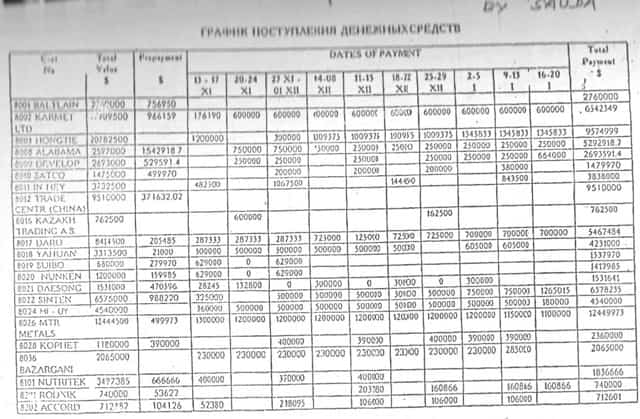

По состоянию на 17 ноября 1996 года долги «Кармета» по «неотложным нуждам» составляли 50 млн долларов, и в контракте они назывались «общая задолженность». Но несмотря на «неотложность», эта сумма выплачивалась десятью равными месячными взносами, причём первый платёж согласно п. 3.1.2.1 контракта должен был быть произведён только 30 мая 1996 года.

Были у «Кармета» и многомесячные долги по заработной плате в общей сумме 11 миллионов долларов. Вот их Миттал гасил по его меркам достаточно быстро: 5 ежемесячных траншей по 2 млн плюс 1 транш в 1 млн долларов, причём первая выплата проводится 30 ноября 1995 года.

Сами мы не бедные

- Но «Кармет» не был нищей бесприданницей: у него одних только подписанных и работающих экспортных контрактов на поставку проката с оплатой до 20 января 1996 года было на 86 млн долларов!

- То есть при минимальном количестве сырья только на поставках стали в дальнее зарубежье комбинат зарабатывал не менее 40–45 млн долларов в месяц!

-

- Цена же, за которую был продан флагман казахстанской чёрной металлургии, была в 20–25 раз ниже его рыночной на тот момент стоимости — всего 225 миллионов долларов, или 5 месяцев экспортных поставок.

- Но низкая цена за такую махину — это ещё не всё.

Самое интересное — это то, как Лакшми Миттал расплатился за комбинат.

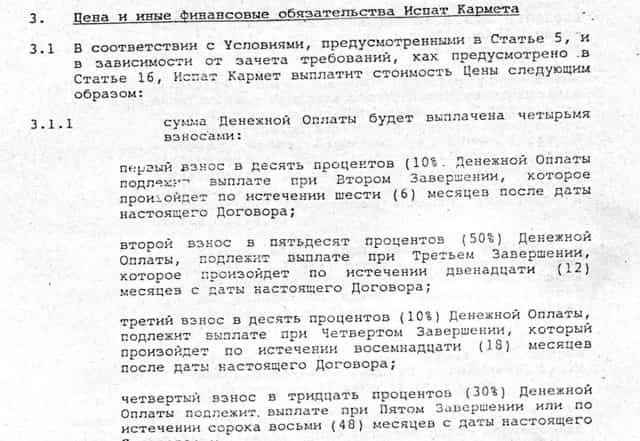

«Кармет» поступил в полное распоряжение индуса Лакшми Миттала 17 ноября 1995 года. Однако расплачивался он за флагман казахстанской чёрной металлургии в течение четырёх (!) лет.

То есть платил он не своими живыми деньгами, а теми, что получал с самого комбината!

С приобретением «Кармета» Ispat International по производству стали поднялся с 32-го на 14-е место в мире.

И поскольку он приобрёл «Кармет» сразу и без оплаты, теперь Миттал со спокойной совестью мог заложить флагман казахстанской чёрной металлургии в западных банках. Что, к слову, успешно и начал делать, скупая по миру заводы, находящиеся в нижней точке спада. Как выяснилось, это была его коронная стратегия и тактика.

- Ведь залог для банкиров был просто великолепный: не супер, но весьма современное оборудование, а главное — «Испат-Кармет» не имел долгов!

- Ибо все долги государственного АО «Кармет» на протяжении долгих лет будет выплачивать своим кредиторам само ГАО «Кармет», выколачивая их у своих старых дебиторов.

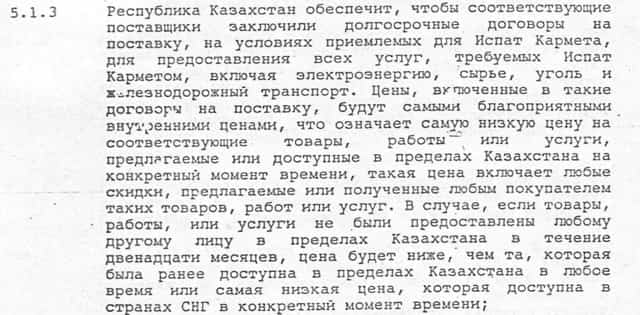

- Миттал не только за копейки и с четырёхлетней рассрочкой приобрёл «Кармет», но и получил такие преференции от Казахстана, которые дают только члену семьи.

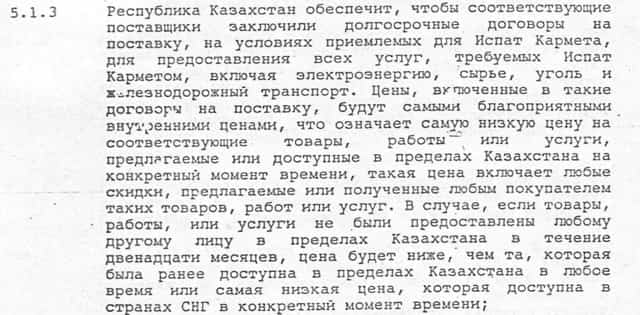

Согласно условиям контракта новый владелец комбината получает роскошный подарок в виде самых низких цен в стране на сырьё, электроэнергию и ж/д тарифы. Такие нежные отношения с «любимым Раджой» правительство РК сохраняет до последних дней.

Экология

Очень интересен раздел контракта «Законодательство об охране окружающей среды»: здесь новый владелец получает налоговые каникулы и фиксированный максимальный платёж.

«Расходы по соблюдению» — это санкции и штрафы, наложенные на компанию за несоблюдение экологического законодательства, за выбросы вредных веществ и загрязнения.

Штрафы и требования по условиям контракта не должны превышать 200 млн тенге в год. А если местные чиновники вдруг насчитают штрафов больше этой суммы, то за то, что Миттал будет травить граждан Казахстана без меры, уже ставшее для индуса родным казахстанское государство возместит «бедняге» разницу из государственной казны — налогов отравленных.

Вот, например, оштрафовали в прошлом году «АрселорМиттал Темиртау» на 1,4 млрд тенге (3,7 млн долларов) за нарушение природоохранного законодательства. И согласно п. 12.3 контракта купли-продажи бюджет Республики Казахстан должен вернуть Митталу разницу между 1,4 миллиарда и 200 миллионами.

В конечном итоге Миттал может засыпать пеплом, пылью или окалиной город Темиртау хоть по колено. Что может ему сделать министерство экологии или любое другое ведомство страны?

В Темиртау в январе 2017 года выпал чёрный снег.

Ничего. И «чёрный снег» без последствий для компании тому подтверждение.

Конечно, можно подписать необязательный меморандум с «АрселорМиттал Темиртау», в котором Минэкологии попросит компанию высадить 500 тысяч деревьев вдоль дороги Темиртау — Караганда.

Но только новая лесополоса, высаженная в 15 километрах от самого грязного города страны, никак не улучшит экологию в этом самом городе. А поскольку такая масштабная высадка будет стоить пару миллиардов тенге, то согласно п. 12.3 контракта купли-продажи «Кармета» бюджет Республики Казахстан должен будет вернуть «Арселору» разницу.

Немного о социальной ответственности

Но вернёмся в 1995 год.

Кроме 20-кратно заниженной цены за меткомбинат, гарантированных самых низких цен на сырьё и закрытых глаз на творимый в будущем экологический беспредел, правительство РК делает Митталу ещё один подарок: скидывает с нового владельца «Кармета» практически 90 % социалки, что позволяет ему ежемесячно экономить миллионы долларов.

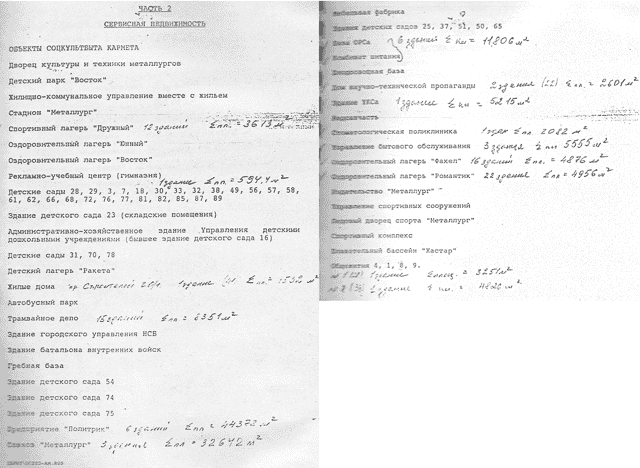

На балансе ГАО «Кармет» находились Дворец культуры металлургов, детский парк «Восток», жилищно-коммунальное управление с сотнями многоквартирных многоэтажных домов, шесть пионерских лагерей, 36 детских садов, стадион, плавательный бассейн с 50-метровой ванной, ледовый дворец, совхоз, гимназия и прочая, прочая, прочая.

Из всего этого богатства на балансе «Испат Кармет» осталось три детских оздоровительных лагеря, одно общежитие, управление бытового обслуживания и стоматологическая поликлиника (потому что они расположены на территории комбината), Дом научно-технической пропаганды, здание УКСа, база ОРСа, трамвайное депо и швейная фабрика «Политрик», на которой шьют спецовку для металлургов.

Всё остальное было сброшено на городской бюджет, который не потянул ни такого количества детских садов (часть которых тут же разбили, а в части других новоявленные коммерсанты сразу устроили сауны-стоянки), ни пионерлагерей, два из которых просто сравняли с землёй.

«Его короновали по ошибке»

Миттал долгое время называл «Испат Кармет» жемчужиной в своей короне.

Ещё бы: заполучить металлургический комбинат полного цикла практически задаром, следом бесплатно принять 15 угольных шахт (оставив позже себе всего 8), затем за копейки купить Темиртаускую ТЭЦ-2, а чуть позже «за долю малую» приобрести и 4 рудника. Своя руда, уголь и электроэнергия — такого интегрированного комбината полного цикла у него в мире больше нет нигде.

Казахстанские дешёвые рабочая сила, сырьё, электроэнергия и фантастические преференции из госбюджета — вот в чём успех Лакшми Миттала.

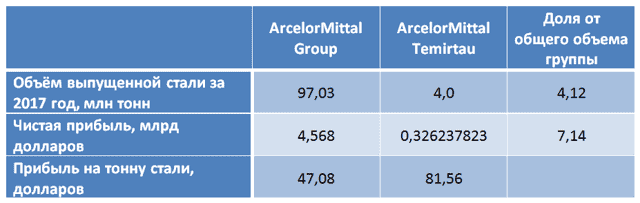

- Благодаря этому до сих пор прибыльность уже немолодого 60-летнего казахстанского актива Миттала почти в два раза выше, чем на его хвалёных современных заводах в Европе и Америке.

- Чистая прибыль на тонну стали в среднем по группе составляет 47,08 доллара, в то время как на «АрселорМиттал Темиртау» — 81,56 доллара.

- Именно благодаря деньгам, заработанным в Казахстане во второй половине 1990-х годов, Миттал получил возможность стать производителем стали № 1 в мире.

- Ведь имея в залоге «Кармет», банкиры охотно давали ему деньги на выкуп заводов:

- 1997 — Thyssen Duisberg;

- 1998 — американского Inland Steel Company;

- 1999 — французского Unimetal;

- 2001 — крупнейшего сталелитейного комбината Румынии Sidex Galati и алжирской компании Alfasid;

- 2003 — чешского Nova Hut;

- 2004 — комбината в Скопье (Македония).

Уже через 10 лет, 24 октября 2005 года, Миттал купил на Украине реприватизированный Криворожский металлургический комбинат за 4,8 млрд долларов. То есть Украине он заплатил в 20 раз больше, чем отдал Казахстану за «Кармет», у которого в день покупки Криворожстали вытрясли всю наличность и отправили её на Украину.

А ещё через год индийский металлург увёл из-под носа мордашовской «Северстали» Arcelor. С поглощением «люксембургского князя» Лакшми Миттал стал железным дровосеком № 1 в мире с брендом ArcelorMittal.

В благодарность за такой «подъём» Миттал мог бы сделать из «Кармета» конфетку, но индус далеко не сентиментальный буржуин.

Сейчас бывший флагман казахстанской металлургии без надлежащего ухода и модернизации рассыпается на глазах. Подтверждением этому являются масштабные аварии: разлив расплавленного чугуна в ноябре 2016 года, обрушение кровли на ТЭЦ-ПВС в марте 2018 года, обрушение бункеров в июле 2018 года, взрыв газопровода в ноябре 2018 года и пожар в листопрокатном цехе № 3 в октябре 2019 года.

В середине 1980-х Карагандинский металлургический комбинат, не имея нынешних машины непрерывной разливки стали и установки печь-ковш, производил 5,1 млн тонн стали.

А в 2019 году хорошо, если «АрселорМиттал Темиртау» сделает 3,0 млн тонн.

К слову, в контракте купли-продажи отмечено «текущее производство с июля по сентябрь 1995 года в объёме 683 000 тонн». То есть в год продажи при всех проблемах (отсутствии сырья и оборотных средств) «Кармет» в месяц производил ровно столько же, сколько в 2019 году при собственных рудниках, шахтах и ТЭЦ-2 с трудом рожает «АрселорМиттал Темиртау»: смешные 230 тысяч тонн в месяц.

- Так что, когда вы в очередной раз услышите «сказки люксембургского леса» о социально ответственном Лакшми Миттале и его многомиллиардных инвестициях в казахстанский актив, имейте в виду, что Миттал — это «Господин 420».

- А затем освежите в памяти и всю эту историю со скупкой за бесценок Карагандинского металлургического комбината, за который он расплачивался «карметовскими» же деньгами, и шахт Карагандинского угольного бассейна.

- И всё встанет на свои места.

Миттал грабит Казахстан и убивает его экологию уже 24 года. И все эти годы у него имеется пайцза, или индульгенция от правительства страны на эти действия.

Любовь с инвестором в Казахстане важнее романа с собственным народом.

Металлургический гигант Казахстана сегодня

Карагандинский металлургический завод, Карметкомбинат, «Испат-Кармет», АО «АрселорМиттал Темиртау»… Несмотря на смену названий, за долгое время существования предприятия неизменными всегда остается трудолюбие и профессионализм его сотрудников и высокое качество продукции. Сегодня комбинат является крупнейшим металлургическим предприятием Казахстана. Завод производит слябы, блюмы, арматуру, трубы, горячекатаный и холоднокатаный прокат, в том числе с цинковым, полимерным и оловянным покрытием.

От поступающего сырья до выпуска конечной продукции

В составе металлургического комбината АО «АрселорМиттал Темиртау» сегодня находятся следующие производства: коксохимическое, аглодоменное, сталеплавильное, прокатное, цехи ремонтно-монтажного оборудования, а также отдел главного энергетика и транспортные управления. Благодаря проведенным модернизациям, производственные мощности основных технологических агрегатов сохраняются на достаточно высоком уровне.

Коксохимическое производство

Это одно из крупнейших подразделений, которое осуществляет прием, складирование, обогащение рядовых коксующихся углей, производство металлургического кокса и коксового газа, а также переработку продуктов коксования с получением побочных продуктов.

Сырьем коксохимического производства служат коксующиеся угли Карагандинского угольного бассейна.

В состав КХП входит несколько основных цехов: углеподготовительный, углеобогатительная фабрика, коксовый, улавливания химических продуктов, смолоперерабатывающий и коксохимическая лаборатория.

Аглодоменное производство

Это связь между двумя подразделениями – агломерационным и доменным, у каждого из которых своя структура. Их неразрывное взаимодействие позволяет осуществить серьезный производственный процесс, оптимально используя все необходимые ресурсы.

АГП

В состав аглопроизводства входят: дробильно-сортировочная фабрика для приема, усреднения и подготовки железорудного сырья к спеканию и участок шихтоподгтовки, где происходит подготовка флюсов и топлива и собственно агломерационный цех.

Доменный цех включает в себя три печи – № 2, 3, 4. Первая ДП выработала свой ресурс и остановлена для последующего демонтажа. На других доменных печах проводится поэтапная модернизация. Произведена замена загрузочного оборудования на современные бесконусные засыпные аппараты

лоткового типа для распределения шихты. Все это позволило увеличить проектные объемы производства до 5,2-5,4 млн тонн.

Для получения чугуна используются современные технологии ведения доменной плавки. Каждая доменная печь производит не только чугун, но и является генерирующим подразделением доменного газа для газовой сети комбината.

Сталеплавильное производство

Это важнейшее подразделение комбината, в состав которого входят кислородно-конвертерный цех и три линии МНЛЗ (машина непрерывного литья заготовок). Машина непрерывного литья заготовок – МНЛЗ-3 предназначена для производства сортовой заготовки размерами 130/ 130 и 150/150 мм.

Производительность машины рассчитана на 1,2 млн тонн заготовок в год. Конвертерный цех имеет три кислородных конвертера емкостью 300 тонн и два миксера по 2000 тонн, три установки печь-ковш.

В составе производства – цех обжига известняка, где работают пять шахтных и три вращающиеся печи.

При производстве конвертерной стали применяется комплекс современных способов выплавки металла. Выполняется программа по улучшению экологии.

Большое значение в данном подразделении уделяется безопасному производству.

Конечная продукция сталеплавильного производства – это блюмы и слябы (200-220 мм) шириной до 1530 мм, что обусловлено потребностью и спецификой прокатного производства по наличию комплекта оборудования

Завершающее звено производственного цикла

Прокатное производство включает в себя цехи горячего проката: листопрокатный цех №1, сортопрокатный цех, цех подготовки валков, подшипников и привалковой арматуры; цехи холодного проката: листопрокатные цехи №2 и №3, трубоэлектросварочный цех, цех горячего цинкования и полимерных покрытий, цех подготовки валков и участок подготовки отгрузочных реквизитов. Работа каждого из них нацелена на выпуск высококачественной и конкурентной продукции.

Горячий прокат

ЛПЦ-1 предназначен для производства горячекатаного листа различных марок стали, толщины и ширины.

- Товарная продукция цеха – это конструкционный металлопрокат для изготовления сварных труб и конструкций, гнутых профилей, инженерных сооружений, может использоваться в машиностроении.

- В ЛПЦ-1 многократно проводились модернизации и различные усовершенствования оборудования и систем автоматики.

- Одним из самых значимых стал проект по изменению типа транспортировки рулонов: с вертикального на горизонтальный – с транспортированием на

специальных паллетах. В цехах горячего проката уже несколько лет функционирует автоматическая система управления производственными процессами.

СПЦ

Цех- производит различные виды металлопродукции, используемой в строительной индустрии и машиностроении. Сегодня стан производит рядовую и винтовую арматуру, а также круг. Проектная мощность – 400 тысяч тонн продукции в год.

- Сортопрокатный цех многократно был признан лучшим производственным подразделением на комбинате.

- Цех подготовки валков, подшипников и привалковой арматуры

- В составе цеха два участка – горячего и холодного проката, обеспечивающие непрерывную работу станочного парка по шлифовке и текстурированию валков, сборочных стендов и многого другого.

- Холодный прокат

- ЛПЦ-2

Цех производит холодный прокат толщиной от 0,4 до 2 мм. ЛПЦ-2 включает в себя травление горячекатаного подката для удаления образовавшейся на горячекатаных рулонах окалины. Кроме травильного отделения в состав листопрокатного цеха №2 входят термическое отделение и листоотделка. В среднем из цеха отгружается от 50 000 до 60 000 тонн холоднокатаной продукции ежемесячно.

В последние несколько лет в ЛПЦ-2 была инициирована масштабная инвестиционная программа по устранению «узких мест», ограничивающих производственные возможности цеха.

ЛПЦ-3

Проектная мощность шестиклетевого стана составляет 800 тонн в год. Здесь производится прокат толщиной от 0,17 до 0,6 мм. В технологическом цикле производства белой жести металл проходит подготовку на агрегатах электролитической очистки, производится отжиг металла в колпаковых печах или на агрегате непрерывного отжига.

После этого металл проходит через прокатно-дрессировочные станы. На агрегатах подготовки полосы осуществляется удаление дефектов перед подачей металла в агрегаты лужения (сейчас их два). Здесь происходит покрытие полосы оловом, что придает ей хорошие защитные свойства.

Затем производится порезка на лист, упаковка и отгрузка готовой продукции потребителям.

Модернизация шестиклетевого стана позволила освоить профили шириной до 1250 мм и использовать их на линиях оцинкования. В связи с чем значительную часть продукции стана составляет подкат для ЛНГЦ.

ЦГЦА

Цех горячего цинкования и алюминирования состоит из трех линий:

АНГА (агрегат непрерывного горячего алюмоцинкования). Сейчас здесь производится около 360 000 тонн в год. Линия очень интересна по своей структуре. Это большой агрегат, достаточно сложно устроенный технологически.

ЛНГЦ (линия непрерывного горячего цинкования). Ее проектная мощность составляет 300 000 тонн в год, которая была перекрыта в процессе эксплуатации.

Эта линия более компактна по сравнению с первой, имеет башенную конструкцию – здесь установлены вертикальные, более компактные печи. Линия предназначена для переработки более тонких профилей.

Сейчас она выпускает самый тонкий металл толщиной 0,25 мм.

ЛНПП (линия непрерывных полимерных покрытий). На сегодняшний день производительность линии стабильно находится в диапазоне от 100 000 до 105 000 тонн в год продукции с полимерным покрытием.

В ЦГЦА регулярно проводится обновление оборудования.

Также в состав цехов холодного проката входит трубоэлектросварочный цех (ТЭСЦ). Это бывший цех совместного предприятия «Карвол». Здесь было построено две трубных линии. Обе линии выпускают трубную продукцию – порядка 40 000-50 000 тонн, в зависимости от сортамента.

ЦПКОР был создан для изготовления и комплектации отгрузочного реквизита. Цех включает в себя три участка. Первый занимается подготовкой рам для полувагонов, второй – подготовкой поддонов для отгрузки пачек и рулонов на вертикальную и горизонтальную оси, последний – подготовкой упаковочного реквизита.

ОГЭ

Всеми вопросами, связанными с энергетическим хозяйством и энергоносителями, на комбинате ведает отдел главного энергетика.

На сегодняшний день сюда входят десять подразделений: ТЭЦ-ПВС, ТЭЦ-2, цех водоснабжения, цех гидротехнических сооружений, кислородный цех, газовый цех, цех сетей и подстанций, паросиловой цех, цех очистных сооружений и ЦЗЭТЛ.

ОГЭ – управленческая структура, осуществляющая взаимодействие между основными цехами производства и переделами. Кроме того, в его задачи входит управление всей энергетикой, а также определение и создание балансов, распределение и учет энергоресурсов, контроль над правильной эксплуатацией энергооборудования и диспетчерского управления.

Помимо основных функций отдел занимается модернизацией и реконструкцией всего оборудования энергоцехов.

- На страже электробезопасности и надежности электроснабжения

- Обслуживанием устройств релейной защиты и электроприводов, поверкой электроизмерительных приборов и учетом электроэнергии, испытанием СИЗ и проверкой устройств электробезопасности в цехах комбината занимается центральная заводская электротехническая лаборатория. Сегодня в составе ЦЗЭТЛ пять лабораторий: релейной защиты и автоматики, оборудования

- прокатных цехов, электропривода и испытаний электрозащитных средств, электрических измерений и учета электроэнергии и лаборатория телемеханики.

Управление железнодорожного транспорта

УЖДТ осуществляет перевозку всех груженых и порожних вагонов для нужд цехов. На комбинате действуют восемь ж/д станций. Инвентарный локомотивный парк составляет 59 единиц. На всех тепловозах установлена GPS-навигация.

В УЖДТ эксплуатируется 1514 ж/д вагонов, 11 ж/д кранов, 14 единиц снегоуборочной техники. Протяженность железнодорожных путей по металлургическому комбинату составляет 328,9 км, в наличии 115 ж/д переездов и 1018 стрелочных переводов, в том числе 430 с электрической централизацией.

УЖДТ постоянно развивается, модернизируя имеющееся оборудование, стараясь идти в ногу со временем.

Управление по автомобильному транспорту

Основные задачи этого подразделения – доставка технологических грузов на комбинат, внутренние перевозки, в том числе людей, грузоподъемные и дорожно-строительные работы (отвалы угольных пород, ЦОИ, АГП, КХП). Большая автоколонна¸ куда входят легковые автомашины и микроавтобусы, обслуживает специалистов компании. Парк техники в УВТ постоянно обновляется.

Экология – в приоритете

Большое внимание в настоящее время на металлургическом комбинате уделяется не только улучшению технологического процесса, но и реализации проектов экологической направленности.

Инвестиции в экологические проекты металлургического комбината с 2017 по 2019 годы составили 18,9 млрд тенге, из них затраты на реализацию экологических проектов в 2019 году – 7,6 млрд тенге.

Планируемые затраты на реализацию экологических проектов согласно плану природоохранных мероприятий АО «АрселорМиттал Темиртау» на 2019-2021 годы составляют свыше 35 млрд тенге. Главная цель АО «АрселорМиттал Темиртау» сегодня – приблизить работу комбината к параметрам восточноевропейских стран.

На данный момент разрабатывается проект по переводу комбината на работу на природном газе, что в свою очередь значительно снизит экологическую нагрузку.

Поддерживая страну и людей

В настоящий момент АО «АрселорМиттал Темиртау» является лидером по казахстанскому содержанию. Каждый год компания подписывает соглашение по целевым индикаторам местного содержания, направленное на импортозамещение закупаемого товара, увеличение несырьевых товаров и запуск новых предприятий в Карагандинской области.

Компания поддерживает бизнес Карагандинской области.

На балансе предприятия находятся дома отдыха, санатории, детские летние лагеря отдыха, спортивные комплексы и медучреждения. Компания является поставщиком коммунальных услуг жителям Темиртау.

По поручению Первого Президента Казахстана между акиматом Карагандинской области и администрацией компании «АрселорМиттал Темиртау» был подписан меморандум на строительство социально важных объектов в Темиртау: поликлиники, спорткомплекса и детского сада.

Сегодня комбинат продолжает развиваться, большие средства вкладываются в модернизацию оборудования, на усовершенствование производства и технику безопасности, но самое главное – традиции, заложенные шестьдесят лет назад, продолжают жить.

#arcelormittal #arcelormittaltemirtau #арселормиттал #арселормитталтемиртау

Комбинат металлургической группы ArcelorMittal в Темиртау развивает систему промышленной безопасности: подробности проекта

Комбинат в Темиртау входит в состав мировой металлургической группы ArcelorMittal. Помимо собственных наработок предприятие использует опыт коллег с заводов, которые работают в 60 странах. Директор по охране труда и промышленной безопасности «АрселорМиттал Темиртау» Андрей Маркин рассказал о целях, культуре, обучении, лидерстве, работе с подрядчиками и автоматических системах – обо всем том, на чем основывается инфраструктура безопасного производства современного металлургического комбината. Подкованные читатели могут не только сравнивать эти практики с опытом ОМК, но и адаптировать идеи для собственных предложений по улучшениям. Нулевой уровень смертельного травматизма – наша основная цель. Процесс называется Journey to Zero. Естественно, первоначальная задача – исключение смертельного травматизма, а последующая – исключение травматизма в целом. – Как часто сотрудники на производстве проходят тренинги по безопасному поведению? Каково содержание этих тренингов?

Комбинат в Темиртау входит в состав мировой металлургической группы ArcelorMittal. Помимо собственных наработок предприятие использует опыт коллег с заводов, которые работают в 60 странах. Директор по охране труда и промышленной безопасности «АрселорМиттал Темиртау» Андрей Маркин рассказал о целях, культуре, обучении, лидерстве, работе с подрядчиками и автоматических системах – обо всем том, на чем основывается инфраструктура безопасного производства современного металлургического комбината. Подкованные читатели могут не только сравнивать эти практики с опытом ОМК, но и адаптировать идеи для собственных предложений по улучшениям. Нулевой уровень смертельного травматизма – наша основная цель. Процесс называется Journey to Zero. Естественно, первоначальная задача – исключение смертельного травматизма, а последующая – исключение травматизма в целом. – Как часто сотрудники на производстве проходят тренинги по безопасному поведению? Каково содержание этих тренингов?

Воспользуйтесь нашими услугами

– На предприятии у нас достаточно много различных учебных программ, но они касаются именно требований законодательства и навыков, которые необходимы для выполнения безопасной работы. Тренинги по безопасному поведению мы проводим на протяжении 10 лет.

Они связаны больше с лидерством в области безопасности: мы говорим не только о том, что руководитель должен быть лидером, но и о том, что каждый должен взять на себя функцию лидера, вести за собой других своим примером.

В связи с этим у нас внедрили тренинг «Смелое лидерство». Проходила подготовка тренеров, и я тогда был среди них в первой волне (в то время работал главным инженером на коксохиме).

Тренинги помогали ответить на вопрос, как сделать выбор в пользу безопасности, и понять, на что этот выбор влияет. Люди начали видеть разницу между просто работой и безопасной работой.

С позапрошлого года мы начали обучение программе Safety Leadership. Подготовили тренеров по всем департаментам (в составе предприятия работают стальной, железорудный и угольный департаменты) – это люди, которым небезразличны вопросы безопасности на производстве, у которых есть навык преподавания (а если навыка нет, то мы его развиваем).

Довольно долго работали над адаптацией программы, так как она была создана не нами, а корпоративным офисом. Но компания успешно внедрила ее в наших подразделениях в Бразилии и в Европе, там она показала эффективность. Программа действительно меняет менталитет, меняет культуру и позволяет задуматься, что это не просто красивые слова, а реальные действия.

Затем тренинг перетекает в программу Take Care. Курс состоит из трех этапов. Мы не просто обучаем людей безопасному поведению, но и рассказываем, как определить небезопасное поведение, как беседовать с людьми на площадке.

Сам тренинг больше чем на 50 процентов состоит из практических упражнений, но не игрового формата.

Упражнения учат безопасному поведению, и, естественно, мы говорим о последствиях, к которым ведут неправильные действия, когда люди делают выбор не в сторону безопасности, а в сторону, к примеру, производственных показателей.

– Контролирует ли ваша компания безопасное поведение подрядчиков, занятых в строительных или ремонтных работах на ваших площадках?

– С самого начала работы в Казахстане ArcelorMittal уделяла пристальное внимание работе подрядных организаций. На территории стального департамента действует группа «Красные скорпионы». Это специальные люди, которые следят за тем, чтобы подрядчики работали безопасно.

Мы переняли опыт в Южной Африке и распространили его здесь, на нашей площадке. Само присутствие «красных скорпионов» стимулирует подрядчиков безопасно выполнять работы.

Никаких штрафных санкций мы не накладываем, и по большому счету задача «скорпиона» – остановить небезопасное выполнение работ, чтобы предотвратить какой-то инцидент – несчастный случай или аварию.

За последние годы у нас в два раза снизился травматизм среди подрядчиков, а в 2020-м на инвестиционных проектах и капитальных ремонтах не было ни одного несчастного случая.

Уровень подрядных организаций за последние годы значительно вырос. Это касается и спецодежды, и квалификации, и оснастки, и средств малой механизации.

И видно, что многие организации адекватно воспринимают технику безопасности и стремятся улучшать ситуацию. То есть они видят, что требования на территории предприятия очень жесткие, и принимают правила нашей работы.

А наше отношение к подрядчикам в области охраны труда такое же, как к собственным сотрудникам.

– Использует ли компания автоматические системы управления безопасностью (АСУБ)? Каков эффект от их использования?

– Мы внедрили несколько отдельных элементов электронной системы, но до сих пор все они были разрозненны. С этого года мы начинаем внедрять централизованную систему управления охраной труда в стальном департаменте. В течение двух лет, я надеюсь, мы полностью сможем внедрить все модули.

Эффективность оценить не могу, потому что у меня нет такого опыта, но на других предприятиях, которые я посещал и за рубежом, и в Казахстане, я видел, что система приносит реальный результат. Документооборот переводится в электронный формат, что позволит сократить трудозатраты на отчетность и время на анализ.

Информация будет моментально поступать всем заинтересованным лицам.

– Что важнее для обеспечения безопасности – особая культура или технологии, предотвращающие риски?

– И то и другое важно. Можно, конечно, рассмотреть передовое предприятие, где применяются высокие технологии и где влияние человеческого фактора сведено к минимуму, но это не гарантирует безопасность.

Я бывал на производствах, на которых работает абсолютно новое оборудование, но культура безопасности находится на очень низком уровне, – и такое предприятие все равно страдает от травматизма. Человеческие ошибки встречаются.

Если же на производстве высокий уровень культуры безопасности, но несовершенное оборудование, то влияние человеческого фактора остается большим. Ведь даже человек с высоким уровнем культуры безопасности может допустить неосознанную ошибку, а такая ошибка способна привести к травме.

Большой эффект мы получим, только если объединим два компонента: сведение рисков к минимуму и высокий уровень культуры безопасности.

– Какие технические решения в ближайшие годы могут кардинально улучшить безопасность сотрудников на производстве?

– В первую очередь это автоматизация процессов, которая, как я уже сказал, поможет свести к минимуму влияние человеческого фактора, снижение рисков в целом на производстве.

А если ограничиться организационными решениями – то интеграция вопросов безопасности в производственную деятельность.

Когда они станут неотъемлемой частью производственной деятельности, задачей и необходимостью для каждого работника, вот тогда мы сможем кардинально улучшить безопасность на производстве.

ArcelorMittal – мировой лидер в производстве стали. Компания обладает крупными запасами сырья и эффективной системой сбыта. ArcelorMittal имеет представительства в 60 странах. В компании работают около 199 тысяч человек.

«АрселорМиттал Темиртау» – крупнейшее горно-металлургическое предприятие Казахстана. Это интегрированный горно-металлургический комплекс с собственными углем, железной рудой и энергетической базой. Специализируется на производстве плоского и сортового проката, а также выпускает агломерат, железорудный и угольный концентрат, кокс, чугун, сталь.

1 октября 1942 г. распоряжением Совета народных комиссаров СССР Наркомчермету предложено разработать проектное задание на строительство Карагандинского металлургического завода на базе железных руд Атасуйского месторождения;

24 июня 1943 г. нарком черной металлургии И.Ф.

Тевосян утвердил первое проектное задание, составленное Гипромезом на строительство Карагандинского металлургического завода;

7 декабря 1955 г. начато строительство ТЭЦ-ПВС – первого промышленного объекта завода;

14-25 февраля 1956 г.

ХХ съезд КПСС принял решение: «Вести в действие на Карагандинском металлургическом заводе две доменные печи мощностью 1 миллион 350 тысяч тонн чугуна в год и непрерывный листовой стан»

3 декабря 1957 г. состоялась торжественная закладка фундамента доменной печи №1 объемом 1513м3. Этой печи было присвоено имя сорокалетия ВЛКСМ;

15-18 апреля 1958 г.

ХIII съезд ВЛКСМ объявил Казахстанскую Магнитку Всесоюзной ударной комсомольской стройкой;

1 июля 1959 г. ТЭЦ-ПВС дала первый промышленный ток;

30 июня 1960 г. государственная комиссия под председательством Героя Соц.Труда директора Нижне-Тагильского металлургического комбината А.Ф.

Захарова приняла в эксплуатацию доменную печь №1 объемом 1517 кубических метров и назначила задувку на 2 июля;

3 июля 1960 г. в 15 часов 7 минут доменная печь №1 выдала первый казахстанский чугун. Эта дата считается днем рождения Карагандинского металлургического завода;

В дальнейшем начинается поэтапный ввод в строй промышленных объектов и производственных мощностей:

1 декабря 1960 г. выдан первый казахстанский кокс;

22 декабря 1962 г. завершено строительство первой очереди коксохимического производства;

23 июня 1963 г. получен первый казахстанский агломерат;

1 октября 1964 г.

подписан акт о вводе в эксплуатацию комплекса большегрузных мартеновских печей №1 и №2. Произведен выпуск первой стали;

25 марта 1966 г. принят в эксплуатацию слябинг «1150» (обжимной цех);

15 октября 1966 г. сдана в эксплуатацию углеобогатительная фабрика №1;

9 января 1968 г.

введен в эксплуатацию стан «1700» горячей прокатки (ЛПЦ-1);

18 апреля 1970 г. подписан акт о вводе в эксплуатацию первого в СССР 250-тонного конвертера;

27 июля 1970 г.

на базе Карагандинского металлургического завода образован Карагандинский металлургический комбинат, в состав которого вошли Казахский металлургический завод, Атасуйское и Южно-Топарское рудоуправление и Алексеевский доломитовый карьер;

22 июня 1973 г. введен в эксплуатацию цех холодной прокатки листа (ЛПЦ-2);

31 декабря 1983 г.

введена в эксплуатацию первая очередь цеха жести (ЛПЦ-3), 445 тыс.т/год;

27 сентября 1985 г. принята в эксплуатацию новая опытно-промышленная установка горизонтальной машины непрерывного литья заготовок (ГМНЛЗ) в мартеновском цехе №2;

17 ноября 1995 г.

Карагандинский металлургический комбинат перешел в собственность “LNM Group” и стал действовать как ОАО “Испат-Кармет”;

17 апреля 1996 г. ТЭЦ-2 вошла в структуру комбината;

июнь 1996 г. – создан угольный департамент, в составе восьми шахт и комплекса вспомогательных предприятий;

март 1998 г.

– проведена модернизация травильных линий ЛПЦ-2 фирмой “Mannesman Demag Metallurgy”;

июль 1998 г. – введен в эксплуатацию цех горячего цинкования и алюминирования полосы;

октябрь 1999 г. – образовано собственное рудное подразделение ТОО «Оркен»;

12 декабря 2001 г.

введена в эксплуатацию вторая линия непрерывного горячего цинкования полосы в составе ЦГЦА;

декабрь 2001 г. – введен в производство трубный стан;

декабрь 2004 г. – ОАО “Испат-Кармет” переименовано в АО “Миттал Стил Темиртау”;

18 января 2005 г. выдан первый сляб на машине непрерывного литья заготовок (МНЛЗ-1);

сентябрь 2005 г.

– получена первая продукция на линии по нанесению полимерных покрытий;

4 октября 2006 г. введен в эксплуатацию завод по производству спиральношовных сварных труб в г.Актау;

август 2007 г. – АО “Миттал Стил Темиртау” переименовано в АО “АрселорМиттал Темиртау”;

1 июля 2008 г. запущена первая очередь сортопрокатного производства;

2011 г. – введена в эксплуатацию шестиручьевая машина непрерывного литья квадратных заготовок №3 (МНЛЗ-3);

2012 г. – выполнен запуск нового блока разделения воздуха, построенного ТОО «Линде Газ Казахстан»;

Александр Кулагин

Источники: http://www.up-pro.ru/, https://www.arcelormittal.kz/