- Почему появляются брызги при сварке

- Какая существует защита от сварочных брызг

- Вам также может понравиться:

- Как и чем защитить металл от сварочных брызг

- Причины прилипания брызг металла

- Разбрызгивание металла при дуговой сварке

- Разбрызгивание металла: причины и особенности процесса

- Способы предупреждения разбрызгивания металла

- Дефекты сварных соединений

- Брызги при сварке и способы защиты от их налипания

- Почему появляются брызги при сварке

- Какая существует защита от сварочных брызг

- Вам также может понравиться:

- Дефекты сварных швов и соединений | Непровары, подрезы, прожоги, наплывы и др

- Виды дефектов сварных швов

- Классификация дефектов сварных соединений

- Трещины

- Подрезы

- Наплывы

- Прожоги

- Непровары

- Кратеры

- Свищи

- Поры в сварном шве

- Посторонние включения

- Причины возникновения дефектов сварных швов

- Методы выявления дефектов

- Способы устранения дефектов сварных соединений

- Методы контроля сварных соединений

Брызги металла при сварке и приклеивании электрода – не менее частая проблема, как и отсутствие проплавления с ожогами. В результате ухудшается внешний вид изделия, что в некоторых случаях считается серьезным дефектом.

При сварке ответственных конструкций основным недостатком считается прилипание к металлу брызг. Однако избавиться от него можно раз и навсегда, если принять для этих целей защитные меры.

Почему появляются брызги при сварке

Брызги сварочного шва на металле возникают из-за электродинамического удара. В момент образования сварочной дуги ток имеет наибольшее значение. Электродный металл просто рассеивается в стороны и оседает на поверхности заготовки.

Конечно, это приводит к более чем выраженным изъянам и портит внешний вид изделия. Соответственно эскизы нужно расчесывать болгаркой, шлифовать металл и так далее, в общем тратить дополнительное время и силы на подготовку металла.

Однако причины образования брызг на металле, так сказать, не только естественные. Брызги также могут появиться из-за скачков напряжения. Так что их количество резко увеличивается. Также причина может быть связана с плохо подготовленной поверхностью, когда сварка проводится на ржавом и грязном металле.

Помимо всех вышеперечисленных причин, часто появление брызг связано со следующими факторами:

- С использованием некачественных или неподходящих электродов;

- Когда были допущены ошибки при выборе режима сварки металла;

- Низкое качество подготовки металла перед сваркой;

- Отсутствие какой-либо защиты металлической поверхности от горячих брызг.

Речь идет о последней проблеме, а также о том, как ее исправить, о чем пойдет речь ниже.

Какая существует защита от сварочных брызг

Если вам нужно готовить в труднодоступном месте или по техническим причинам невозможно удалить сварочные брызги с металла механическим способом, рекомендуем:

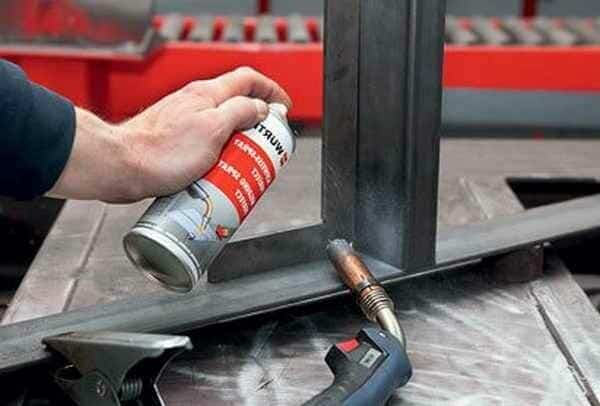

– Используйте специальные жидкости против сварочных брызг. Это могут быть как спреи, так и специальные составы, которые наносятся на поверхность металла кистью. Также существуют пасты для пайки эскизов.

На данный момент хорошо зарекомендовали себя готовые изделия таких известных компаний, как WELD, ESAB, BINZEL и других.

– Используйте мел для защиты от брызг.

Что касается гипса, то с этим компонентом рекомендуется делать водный раствор. Для этого гипс растворяют в небольшом количестве воды до образования пасты. Далее на металлическую поверхность перед стыковкой наносится готовый защитный раствор от сварочных брызг.

При этом для сохранения контакта раствор не наносят на края свариваемых деталей. Этот метод защиты металла от сварочных брызг практичен и экономичен. Стоимость гипса невысока и его можно быстро и легко удалить с металлической поверхности.

Вам также может понравиться:

Сварочная маска Хамелеон – стоит ли брать из-за недостатков Сварка и сварка 30 мая

Шлак в центре и металл по краям: как решить проблему раз и навсегда Сварка и пайка 22 июня

При сварке электрод прилипает, что делать начинающему сварщику Сварка и пайка 28 августа

Правила сварки пластиковых труб для начинающих Сварка и сварка 26 сентября

Способы разборки микросхем от платы Пайка и пайка 1 октября

# сварка # защита от брызг # полезные советы # строительство

Как и чем защитить металл от сварочных брызг

Как и чем защитить металл от сварочных брызг

Как и чем защитить металл от сварочных брызг

При сварке ответственных изделий очень важно уберечь их поверхность от брызг раскалённого металла. В некоторых случаях налипшие капли от сварки будут восприниматься как довольно серьёзный дефект.

Сварочные брызги возникают по разным причинам. В основном происходит это явление, когда зажигается дуга, и в результате завышенных параметров сварочного тока.

Для устранения подобного рода дефекта сварщики прибегают к болгарке с зубилом. Болгаркой они стачивают капли металла, а зубилом убирают их с поверхности.

Чтобы такого не происходило, важно защитить поверхность свариваемого изделия от брызг металла. Как и чем это лучше сделать, будет рассказано в статье.

Причины прилипания брызг металла

Существует достаточно большое количество причин, из-за которых сварочные брызги прилипают к металлу. В первую очередь это неправильный режим сварки: ток имеет слишком завышенные значения.

Также на появление брызг влияет и качество электродов. Если электроды будут плохими или отсыревшими, то все это приведёт к разбрызгиванию металла при сварке, а значит и к появлению капель.

Кроме того, недостаточная подготовка изделия перед сваркой, может привести к тому, что электрод все время будет прилипать к металлу, а это также приведёт к появлению брызг. Только избавившись полностью или частично от данных проблем, можно обеспечить высочайшее качество сварного соединения.

Чтобы каждый раз не счёсывать брызги расплавленного металла механическим путём, следует защитить поверхность изделия. Сделать это можно различным способами, например, обработкой околошовных зон сварки мелом. В таком случае брызги не будут прилипать к металлу.

Также можно защитить части изделия асбестовой тканью или другим материалом, который не горит. Что же касается покупных средств, то на сегодняшний день их существует достаточно большое разнообразие в виде жидкостей и паст.

Наиболее хорошо себя зарекомендовали средства защиты от брызг таких производителей, как: ИНДУСВАР, BINZEL, E-WELD и ESAB.

По способу использования они подразделяются на:

- Жидкости, которые наносятся на свариваемую заготовку кисточкой или пульверизатором;

- Аэрозоли, которые распыляются с помощью специального флакона;

- Пасты, которые наносятся на поверхность металла, предотвращая тем самым прилипание брызг от сварки.

Чтобы защитить поверхность изделия от брызг раскалённого металла можно использовать различные средства. Однако важно понимать причину возникновения проблемы, если брызг слишком много. Часто она кроется в отсыревших и некачественных электродах, плохой работе инвертора, а также, ввиду сильно ржавой и плохо подготовленной поверхности.

Разбрызгивание металла при дуговой сварке

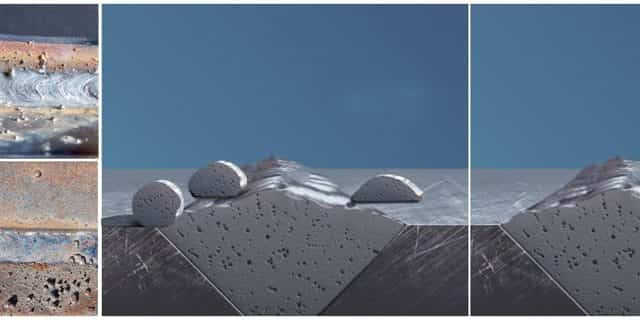

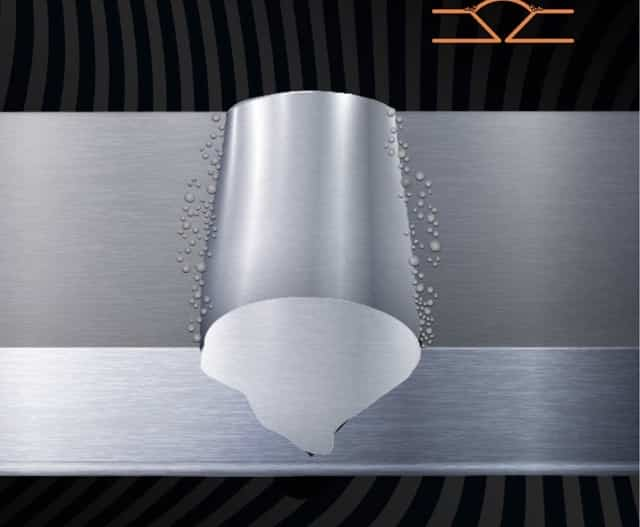

В ходе дуговой сварки пользователи сталкиваются с несколькими эффектами. Один из них – разбрызгивание металла, когда из зоны дуги выбрасываются в разные стороны небольшие капли различного диаметра, Они оседают на лицевую часть сварочного шва и плотно сцепляются с поверхностью. Этот дефект виден невооруженным глазом и его можно идентифицировать так же, как и цвет сварных швов.

Разбрызгивание металла: причины и особенности процесса

Сварочные брызги формируются в ходе электродинамического удара, когда на электрической дуге происходит кратковременное замыкание. Это приводит к выбрасыванию частиц из сварочной ванны.

Капли оседают не только на основном металле, но и на сопле, наконечнике сварочного аппарата, что доставляет массу неудобств в ходе эксплуатации. Разбрызгивание металла выполняется с различной интенсивностью в зависимости от состава проволоки и основного металла, режима работы оборудования и параметров источника питания.

К причинам возникновения этого эффекта относится:

- использование низкокачественных электродов;

- неприемлемые показатели рабочего тока;

- недостаточная стабильность сварочного процесса.

Процесс разбрызгивания металла происходит и при сварке в защитных газах, в частности, CO2.

Это не только вынуждает добавлять в технологический процесс операции по зачистке поверхности, но и повышает шанс появления непроваров и последующего разрушения сварного шва.

Другая проблема – капли постепенно оседают на сопле и токопроводящем мундштуке, что нарушает равномерную подачу проволоки. В долгосрочной перспективе это ведет к сокращению срока эксплуатации оборудования.

Обильные налипания на сопле горелки приводят к ухудшению газовой защиты, что в свою очередь повышает содержание азота в сварочном шве и приводит к появлению мелких пор. В ходе сварки прилипшие брызги могут произвольно отваливаться от сопла горелки и мундштука, попадая в сварочную ванну. Это грозит появлением окислов и ухудшению качества шва.

Механизм образования капель тщательно изучается, и специалисты выделяют несколько причин:

- воздействие электродинамических сил, возникающих в ходе короткого замыкания;

- активное выделение различных газов – водорода, азота или оксидов карбона;

- реактивное воздействие в зоне дуги.

При разбрызгивании металла важно соблюдать полную безопасность, о которой вы можете узнать подробнее в этом материале.

Исследования показывают, что большая часть брызг вылетает под углом до 45 градусов относительно поверхности обрабатываемой конструкции.

Самые мелкие брызги имеют размер приблизительно 0,02 мм, а скорость их движения доходит до 40 м/с. Такие капли имеют более острый угол падения – около 25 градусов.

Исходя из этого, была выделена закономерность, что чем больше капли, тем медленнее они летят и под большим углом разлетаются.

На деталях обычно оседают капли всех диаметров, а мелкие брызги чаще всего остаются непосредственно на сопле и мундштуке. При использовании кремнемарганцовистых проволок в защитном газе СО2 следует правильно выбирать рабочие токи. Существует средний диапазон для каждого диаметра, при котором степень разбрызгивания металлов максимальная – вплоть до 2,5 раза больше.

Способы предупреждения разбрызгивания металла

Избавиться от эффекта разбрызгивания полностью невозможно, однако его можно минимизировать.

Перед работой необходимо тщательно подобрать сварочные материалы, например, использовать активированные проволоки или рутиловые электроды.

Отсыревшие материалы приводят к увеличенному разбрызгиванию, поэтому их рекомендуется предварительно прокалить или отказаться от применения. Подробнее о сварочной проволоке вы узнаете здесь.

Параллельно сварщикам необходимо подобрать оптимальный режим работы оборудования с учетом диаметра и материала используемых электродов. Современные аппараты имеют функцию стабилизации сварочного тока, которая ощутимо уменьшает разбрызгивание. Пользователям необходимо регулярно проверять состояние сопла и токового наконечника, не допускать обильного налипания.

На поверхность металла наносят специальное защитное покрытие, которое предотвращает прилипание. Свою продукцию выпускают бренды BINZEL, ESAB, E-WELD и другие. Составы выпускаются в виде жидкостей, аэрозолей и паст. Многие средства имеют в составе масла и жиры, которые снижают адгезию и эффект налипания капель металла.

Свести к минимуму разбрызгивание металла позволяет работа аппарата в смеси защитных газов аргона с углекислым газом в пропорциях 95% аргона к 5% углекислого газа.

В ходе процесса эксперты советуют вести сварку короткой дугой, чтобы уменьшить появление брызг.

Можно использовать TIG сварку с применением вольфрамового электрода с защитным газом, но это существенно повышает себестоимость процесса и время работы.

Дефекты сварных соединений

Дефектами сварных соединений называют такие отклонения качества соединений от нормы, которые могут снизить их прочность, сплошность, коррозионную стойкость, жаропрочность и другие характеристики.

В зависимости от вида и размера дефектов их можно подразделить на допустимые и недопустимые. Вид и размер допустимых дефектов обычно указываются в технических условиях или стандартах на данный вид изделия.

- По времени возникновения дефекты можно разделить на: образующиеся в процессе сварки, возникающие после сварки и появляющиеся в процессе эксплуатации.

- По расположению в сварном соединении дефекты бывают наружные, внутренние и сквозные.

- По природе образования дефекты подразделяются на следующие:

- а) образующиеся из-за пороков основного металла (расслоения, плены, закаты, трещины, сульфидные включения, раковины, окалинами др.); при этом в сварном соединении могут возникнуть трещины, шлаковые и газовые включения, непровары, прожоги и другие;

- б) образующиеся в результате неудовлетворительной подготовки и сборки деталей под сварку (непровары, превышение кромок, дефекты формирования и другие);

- в) появляющиеся вследствие несоответствия химического состава основного и присадочного металлов и неудовлетворительной свариваемости (трещины, дефекты структуры, низкие механические и физико-химические свойства соединения);

- г) обусловленные составом и технологическими свойствами присадочного металла, флюса и защитных газов (трещины, поры, шлаковые включения, плохое формирование, повышенное содержание серы и фосфора и другие);

- д) пороки швов, связанные с неправильным ведением процесса сварки или последующей термообработки сварных соединений (непровары, шлаковые включения, наплывы, подрезы, ослабления швов, закалка околошовной зоны, значительные деформации и другие);

- е) возникающие в процессе эксплуатации конструкции (задиры, трещины, деформации, коррозионные повреждения и другие).

- Остановимся подробнее на основных дефектах сварных соединений.

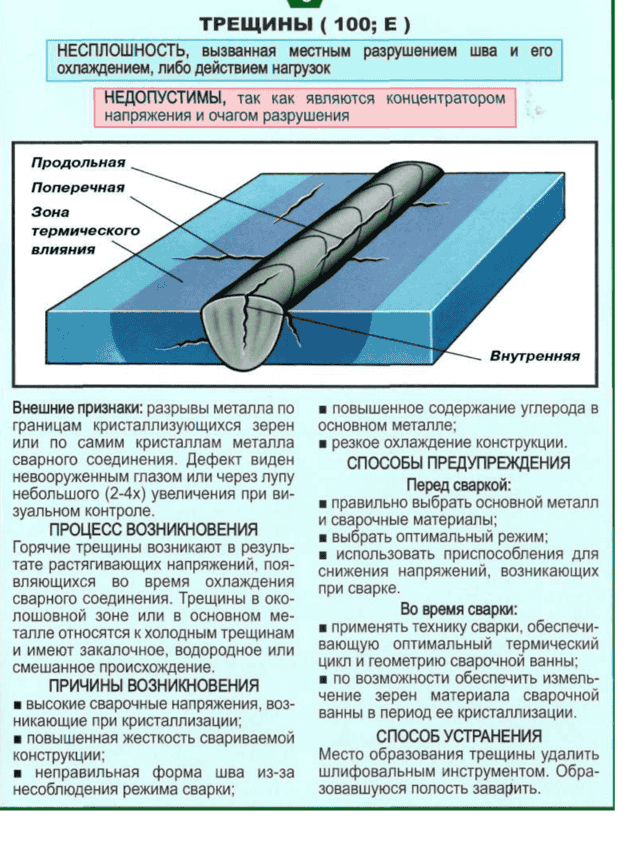

Трещина— несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

Продольная трещина — трещина, ориентированная параллельно оси сварного шва, может располагаться: в металле сварного шва; на границе сплавления; в зоне термического влияния; в основном металле. Поперечная трещина — трещина, ориентированная поперек оси сварного шва.

Оба вида трещин могут быть: в металле сварного шва; в зоне термического влияния; в основном металле. Трещины в сварном шве показаны на рисунке 27. Трещина в сварном шве резервуара показана на рисунке 28.

Рисунок 27 – Трещины в сварном шве

Рисунок 28 – Трещина в сварном шве резервуара

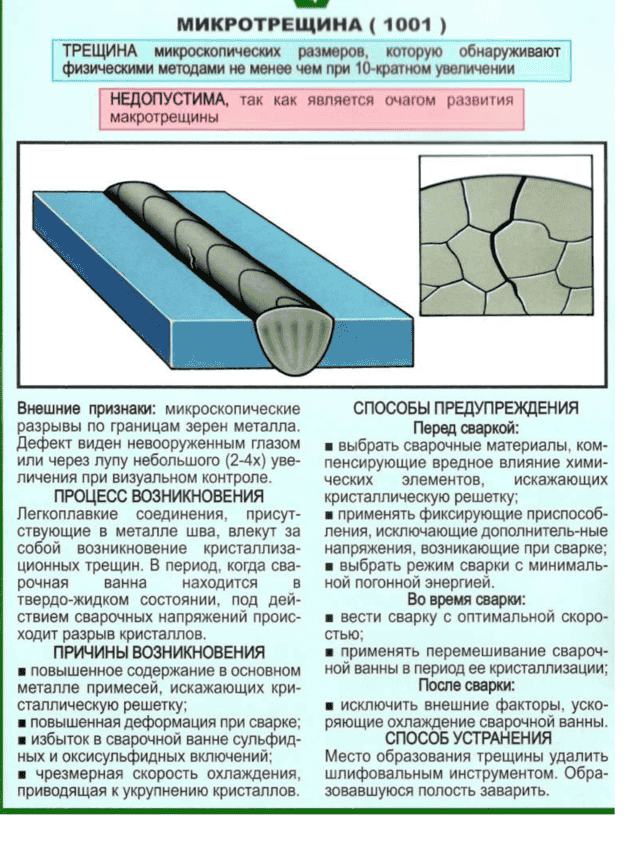

Микротрещина — трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении. Микротрещина сварного шва показана на рисунке 29.

Рисунок 29 – Микротрещина сварного шва

Радиальные трещины (известны как звездоподобные трещины) — трещины, радиально расходящиеся из одной точки. Радиальные трещины показаны на рисунке 30.

Рисунок 30 – Радиальные трещины (1031) в металле сварного шва, (1033) в зоне термического влияния, (1034) в основном металле

Трещина в кратере — трещина в кратере сварного шва, которая может быть: продольной; поперечной; звездообразной. Трещины в кратере приведены на рисунке 31.

Рисунок 31 – Трещины в кратере

Разветвленные трещины — группа трещин, возникших из одной трещины. Они могут располагаться: в металле сварного шва, в зоне термического влияния и основном металле. Разветвленные трещины приведены на рисунке 32.

Рисунок 32 – Разветвленные трещины (1061) в сварном шве, (1063) в зоне термического влияния, (1064) в основном металле

Газовая полость — полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов. Газовая полость показана на рисунке 33.

Рисунок 33 – Газовая полость

Газовая пора — газовая полость обычно сферической формы. Газовая пора показана на рисунке 34.

Рисунок 34 – Газовая пора

Равномерно распределенная пористость — группа газовых пор, распределенных равномерно в металле сварного шва. Равномерно распределенная пористость показана на рисунке 35.

Рисунок 35 — Равномерно распределенная пористость

Скопление пор — группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей. Скопление пор показано на рисунке 36. Пористость сварного шва резервуара показана ни рисунке 37.

- Рисунок 36 – Скопление пор

- Рисунок 37 – Пористость сварного шва резервуара

Цепочка пор — ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор. Цепочка пор показана на рисунке 38.

Рисунок 38 — Цепочка пор

Продолговатая полость — несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту. Продолговатая полость показана на рисунке 39.

Рисунок 39 — Продолговатая полость

Свищ — трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой. Свищ показан на рисунке 40.

Рисунок 40 — Свищ в сварном шве

Поверхностная пора — газовая пора, которая нарушает сплошность поверхности сварного шва. Поверхностная пора показана на рисунке 41.

Рисунок 41 — Поверхностная пора

Усадочная раковина — полость, образующаяся вследствие усадки во время затвердевания. Усадочная раковина показана на рисунке 42.

Рисунок 42 — Усадочная раковина

Кратер — усадочная раковина в конце валика сварного шва, незаваренная до или во время выполнения последующих проходов. Кратер показан на рисунке 43. Кратер в сварном шве резервуара показан на рисунке 44.

- Рисунок 43 — Кратер в сварном шве

- Рисунок 44 – Кратер в сварном шве резервуара

Твердое включение — твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными включениями. Твердое включение показано на рисунке 45.

Рисунок 45 — Твердое включение в сварном шве

Шлаковое или флюсовое включение — шлак, либо флюс, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: линейными (3011), разобщенными (3012), прочими (3013). Шлаковое включение показано на рисунке 46.

Рисунок 46 — Шлаковое включение

Оксидное включение — оксид металла, попавший в металл сварного шва во время затвердевания. Оксидное включение показано на рисунке 47.

Рисунок 47 — Оксидное включение

Металлическое включение — частица инородного металла, попавшая в металл сварного шва. Металлическое включение показано на рисунке 48.

Рисунок 48 — Металлическое включение в сварном шве

Несплавление — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: по боковой стороне, между валиками, в корне сварного шва. Несплавление показано на рисунке 49.

Рисунок 49 — Несплавление в сварном шве

Непровар (неполный провар) — несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения. Непровар показан на рисунке 50.

Рисунок 50 — Непровар сварного шва

Нарушение формы — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения. Нарушение формы показано на рисунке 51. Вогнутость сварного шва резервуара показана на рисунке 52.

- Рисунок 51 — Нарушение формы сварного шва

- Рисунок 52 – Вогнутость сварного шва резервуара

Подрез непрерывный — углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке. Подрез непрерывный показан на рисунке 53.

Рисунок 53 — Подрез непрерывный

Подрез перемежающийся локальный – продольное углубление отдельными участками на наружной поверхности валика сварного шва. Подрез перемежающийся локальный приведен на рисунке 54. Подрез в сварном шве резервуара показан на рисунке 55

- Рисунок 54 – Подрез перемежающийся локальный

- Рисунок 55 – Подрез в сварном шве резервуара

Усадочная канавка — подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления. Усадочная канавка показана на рисунке 56.

Рисунок 56 — Усадочная канавка

Превышение выпуклости стыкового (углового) шва (502) — избыток наплавленного металла на лицевой стороне стыкового (углового) шва сверх установленного значения. Превышение выпуклости стыкового (углового) шва показано на рисунке 57.

Рисунок 57 — Превышение выпуклости стыкового (углового) шва

Неправильный профиль сварного шва (505) — угол между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения. Неправильный профиль сварного шва показан на рисунке 58.

Рисунок 58 — Неправильный профиль сварного шва

Наплыв — избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним. Наплыв показан на рисунке 59.

Рисунок 59 — Наплыв сварного шва

Линейное смещение — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне. Линейное смещение показано на рисунке 60.

Рисунок 60 — Линейное смещение

Угловое смещение — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого. Угловое смещение показано на рисунке 61.

Рисунок 61 — Угловое смещение

Натек — металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью. В зависимости от условий это может быть: натек при горизонтальном положении сварки; натек в нижнем или потолочном положении сварки; натек в угловом сварном шве; натекание в шве нахлесточного соединения. Натек показан на рисунке 62.

Рисунок 62 — Натек сварного шва

Прожог — вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве. Прожог показан на рисунке 63. Прожог сварного шва резервуара показан на рисунке 64.

- Рисунок 63 — Прожог сварного шва

- Рисунок 64 – Прожог сварного шва резервуара

Неполностью заполненная разделка кромок — продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке. Неполностью заполненная разделка кромок показана на рисунке 65.

Рисунок 65 — Неполностью заполненная разделка кромок

Чрезмерная асимметрия углового шва — чрезмерное превышение размеров одного катета над другим. Чрезмерная асимметрия углового шва показана на рисунке 66.

Рисунок 66 — Чрезмерная асимметрия углового шва

Неравномерная ширина шва — отклонение ширины от установленного значения вдоль сварного шва. Неравномерная ширина шва показана на рисунке 67.

Рисунок 67 — Неравномерная ширина шва

Неровная поверхность— грубая неравномерность формы поверхности усиления шва по длине. Неровная поверхность показана на рисунке 68.

Рисунок 68 — Неровная поверхность

Вогнутость корня шва — неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки. Вогнутость корня шва показана на рисунке 69.

Рисунок 69 — Вогнутость корня шва

Пористость в корне сварного шва — наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла. Пористость в корне сварного шва показана на рисунке 70.

Рисунок 70 — Пористость в корне сварного шва

Возобновление шва — местная неровность поверхности в месте возобновления сварки. Возобновление шва показано на рисунке 71.

Рисунок 71 — Возобновление шва

Брызги металла — капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла. Брызги металла показаны на рисунке 72.

Рисунок 72 — Брызги металла

Поверхностные задиры — повреждение поверхности, вызванное удалением временно приваренного приспособления. Поверхностный задир показан на рисунке 73.

Рисунок 73 — Поверхностный задир

Утонение металла — уменьшение толщины металла до значения менее допустимого при механической обработке. Утонение металла показано на рисунке 74.

Рисунок 74 — Утонение металла

Брызги при сварке и способы защиты от их налипания

Брызги при сварке и способы защиты от их налипания

Разбрызгивание металла при сварке и прилипание электрода, является не менее распространённой проблемой, как и непровары с прожогами. В результате этого портится внешний вид заготовки, а в отдельных случаях, это и вовсе считается серьезным дефектом.

При сварке ответственных конструкций, прилипшие к металлу брызги считаются серьезным недостатком. Однако от них можно избавиться раз и навсегда, если предпринять для этих целей защитные меры.

Почему появляются брызги при сварке

Сварочные брызги на металле образуются вследствие электродинамического удара. В тот момент, когда образуется сварочная дуга, ток имеет самое высокое значение. Металл электрода просто разлетается в стороны и оседает на поверхности заготовки.

Конечно же, это приводит к дефектам, которые более чем ярко выражены и портят внешний вид изделия. В итоге, брызги приходится счёсывать болгаркой, производить шлифовку металла и т. д., в общем, терять дополнительное время и силы на подготовку металла.

Брызги при сварке и способы защиты от их налипания

Однако причины образования брызг на металле не только так сказать естественные. Брызги могут появиться и по причине скачков напряжения в сети. Тогда их количество резко увеличивается. Кроме того, причина может быть связана и с плохо подготовленной поверхностью, когда сварка осуществляется по ржавому и грязному металлу.

Брызги при сварке и способы защиты от их налипания

Кроме всех вышеперечисленных причин, нередко появление брызг связано и со следующими факторами:

- С применение некачественных или неподходящих электродов;

- Когда допущены ошибки при выборе режима сваривания металлов;

- Низкое качество подготовки металла перед сваркой;

- Отсутствие какой-либо защиты поверхности металла от раскалённых брызг.

Именно о последней проблеме, а также о способе её решения, будет рассказано ниже.

Какая существует защита от сварочных брызг

Если нужно варить в труднодоступном месте или по техническим причинам нет возможности механического удаления сварочных брызг с металла, то, рекомендуется:

Брызги при сварке и способы защиты от их налипания

— Использовать специальные жидкости от брызг сварки. Это могут быть как спреи, так и специальные составы, которые наносятся на поверхность металла при помощи кисточки. Также существуют пасты от сварочных брызг.

В нынешнее время хорошо себя зарекомендовали уже готовые средства, которые производят такие популярные компании, как WELD, ESAB, BINZEL и другие.

— Использовать мел для защиты от брызг.

Что касается мела, то рекомендуется делать раствор на воде с применением данного компонента. Для этого мел растворяется в небольшом количестве воды, чтобы получилась паста. Далее уже готовый защитный раствор от брызг сварки наноситься на поверхность металла перед его соединением.

Брызги при сварке и способы защиты от их налипания

При этом чтобы сохранить контакт, раствор не наносится на кромки свариваемых заготовок. Такой способ защиты металла от брызг сварки отличается практичностью и экономичностью. Стоимость мела не высокая, да и удаляется он достаточно быстро и легко с поверхности металла.

Вам также может понравиться:

#сварка #защита от брызг #полезные советы #строительство

Дефекты сварных швов и соединений | Непровары, подрезы, прожоги, наплывы и др

Металлоконструкции, сваренные из металла, востребованы в разных сферах жизнедеятельности. Однако во время выполнения сварочных работ могут возникать разного рода дефекты сварных швов. Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия.

Виды дефектов сварных швов

Все допуски по размерам шва регламентированы требованиями ГОСТа для каждого из видов сварки. Любые отклонения показаний от утвержденных нормативов принято считать дефектами. Они могут быть последствием ошибок в процессе как подготовки, так и выполнения сварочных работ.

Большинство изъянов сварочного соединения отрицательно сказываются на его прочностных характеристиках. Все дефекты делятся на три группы:

- наружные. Основными показателями являются неправильная форма стыка, трещины, наплывы, кратеры, подрезы шва, прожоги и прочие визуальные признаки, которые можно обнаружить на поверхности. Они видны при тщательном визуальном осмотре и только некоторые можно заметить с первого взгляда;

- внутренние. Дефекты представляют собой неполное или неравномерное сплавление металлов, трещины или пористость в структуре, наличие посторонних включений – шлак, оксид, неметаллические примеси; другие, находящиеся внутри шва, изъяны;

- сквозные. Трещины, подрезы, прожоги и прочие повреждения, которые носят сквозной характер и видные с обеих сторон.

Любые дефекты являются основанием для выбраковки работы и должны быть устранены. Это правило особенно актуально для металлоконструкций несущего плана – каркасов, рам, обрешеток и т.п. Они должны быть сварены безупречно, чтобы выдерживать предполагаемые нагрузки. В противном случае конструкции могут служить источником опасности для окружающих.

Классификация дефектов сварных соединений

Далеко не в каждом случае получается добиться идеального качества сварного соединения. При желании можно найти отклонения от установленных требований.

Полностью классификация сварных соединений изложена в пунктах ГОСТа 30242-97. Документ содержит информацию обо всех возможных изъянах.

Из них можно выделить часть, которые чаще других встречаются при контрольном осмотре соединительных стыков.

Трещины

Наибольшее негативное влияние на качество сварного шва оказывают трещины. Потенциально они наиболее опасны, поскольку могут стать причиной быстрого разрушения всей конструкции, что в свою очередь может привести к трагедии.

Появляются трещины по разным причинам:

- стыки расположены неправильно;

- место сварки было резко охлаждено;

- неправильно подобраны расходные материалы;

- металл кристаллизировался вследствие избыточно высокой температуры.

По способу образования трещины могут быть продольными, поперечными или радиальными, а по размеру принято различать макро- и микротрещины. Вне зависимости от вида, причин и способа образования трещина является недопустимым дефектом.

Подрезы

Визуально изъян представляет собой продольное углубление с наружной части шва. Из-за подреза уменьшается сечение шва и образуется внутреннее напряжение соединения. Прочность такого шва вызывает большие сомнения. Основная причина образования дефекта – завышенный показатель сварочного тока. Чаще всего подрезы характерны для горизонтальных швов.

Наплывы

Избыточный расплав натекает на поверхность заготовки, остывает и образует ложный валик. Это наплыв, не имеющий прочного сплавления с рабочей поверхностью.

Чаще всего дефект образуется при горизонтальной сварке стыковых или угловых швов.

Причиной их образования является недостаточный прогрев основного металла, из-за избытка присадочного материала или окалин на кромках стыкуемых поверхностей.

Прожоги

Изъян представляет собой сквозное отверстие, которое образуется из-за вытекания металла из сварочной ванны. Как правило, из обратной стороны образуется наплыв. Провоцирует прожог слишком медленное перемещение электрода по линии стыка, слишком большой ток, недостаточная толщина прокладки или же неплотное ее прилегание, большой зазор между деталями.

Непровары

Если между швов и основным металлом есть участки, где видно несплавление между ними, то это непровар. То есть, основной металл не прогрелся как следует, чтобы образовать с расплавом единое целое.

Такой дефект сильно понижает прочностные характеристики соединения и все конструкции в целом.

Причиной непровара может быть слишком высокая скорость перемещения электрода, плохая предварительная подготовка кромок, присутствие окалины, ржавчины и прочих загрязнений на поверхности соединяемых заготовок.

Кратеры

Небольшие углубления в сварном валике образуются в результате разрыва сварочной дуги. Изъяны приводят к уменьшению поперечного сечения стыка, что снижает степень его прочности. вторичная опасность кратера заключается в том, что его дно может иметь дополнительные рыхлые включения, приводящие к появлению трещин.

Свищи

Изъяны представляют собой поверхностные дефекты в виде полостей. Они снижает прочность стыка и дополнительно опасны тем, что могут провоцировать образование трещин. Свищи характеризуются произвольной формой, могут образовываться как на внешней стороне, так и на внутренней.

Поры в сварном шве

В процессе сварки могут образовываться наполненные газами поры. Причиной их возникновения являются разные загрязнения на поверхности заготовки, высокая скорость перемещения электрода, слишком высокое содержание углерода в присадочном материале.

Посторонние включения

Качество шва значительно снижается из-за посторонних включений – шлаковых, флюсовых, оксидных, вольфрамовых и прочих. Основной причиной, которая их вызывает, является неправильно выбранный режим сварки.

Причины возникновения дефектов сварных швов

Любой дефект образуется вследствие определенного фактора. Существуют разные причины образования дефектов сварного шва:

- во время работ применялись некачественные расходные материалы;

- не соблюдалась технология выполнения сварочных работ;

- низкого качества металл, используемый для создания сварной конструкции;

- неисправность оборудования или некачественная его работа;

- неправильно выбранный режим сварки;

- допущены технологические ошибки из-за низкой квалификации специалиста.

Чтобы получить металлоконструкцию высокого качества, требуется строгое соблюдения технологических параметров и норм сваривания, привлекать к работе специалистов с достаточным уровнем квалификации.

Методы выявления дефектов

Для выявления дефектов сварного шва применяются разные методы:

- замеры стыков и визуальный осмотр;

- проверка соединений на герметичность;

- поиск дефекта с использованием специальных приборов;

- лабораторные испытания образцов на прочность.

Визуальное определение качества сварного шва выполняется только после тщательной очистки его поверхности от шлака, устранения разных загрязнений и застывших брызг металла. Проверяются размеры, форма, наличие дефектов – прожогов, свищей, трещин, кратеров и прочих изъянов.

Благодаря испытаниям на герметичность удается определить наличие или отсутствие дефектов трубопроводов – пор, трещин, непроваров. На герметичность конструкции проверяются такими способами:

- обдувание воздухом;

- наполнение водой под давлением;

- обработка керосином.

При обнаружении дефекта требуется дополнительная обработка с целью его устранения.

Способы устранения дефектов сварных соединений

Вне зависимости от задействованного оборудования – инвертор, классический аппарат, трансформатор и прочее – образование дефектов не исключено. Принято различать так называемые допустимые и недопустимые дефекты сварки. В зависимости от типа и сложности изъянов определяется пригодность готового изделия к эксплуатации.

Не допущенные к использованию конструкции направляются на доработку. Каким способом будет устраняться дефект, зависит от типа изъяна:

- прожог заваривается после тщательной зачистки сварного соединения;

- подрезу устраняются путем наложения тонкого наплава по всей длине их образования;

- участок с трещиной рассверливается, тело шва вырубается, поверхность зачищается и обезжиривается. После этого углубление заваривается;

- непровары вырезаются и повторно завариваются;

- свищи и кратеры устраняются по одной схеме. Прежде всего все вырезается до основного металла. После этого стык варится по-новому;

- наплывы следует аккуратно срезать, проверив при этом есть ли непровары;

- деформированные участки выравниваются прогревом или же механическим путем;

- любой из дефектов, подразумевающий наличие посторонних включений, устраняется путем вырезания шва (участка) и наложением нового.

В случае, когда в процессе контроля обнаруживаются дефекты технологического характера соединений труб, то исправление выполняется одним из методов:

- механическим путем без сваривания;

- механическим путем в сочетании с завариванием дефектного участка;

- вырезание участка трубопровода, содержащего технологический дефект;

- шов полностью удаляется и стык проваривается по-новому.

Прочность и герметичность сетей газоснабжения восстанавливается дуговой сваркой. Применение газосварочных установок не допускается.

Методы контроля сварных соединений

Само собой разумеется, что любые дефекты сварного соединения увеличивают риск разрушения конструкции. Чтобы такую вероятность свести к минимуму, следует внимательно проверять качество сварных соединений. Весь процесс выполняется поэтапно:

- предварительный. Проверяется качество металла и расходных материалов;

- контроль в процессе выполнения сварочных работ. Постоянно проверяется режим сварки, работа оборудования, осматриваются и измеряются швы. В случаях, когда обнаруживаются отклонения от стандартов, дефекты сразу исправляются;

- прием готовой конструкции. Визуальным осмотром определяется наличие внешних изъянов. При необходимости проводятся лабораторные и испытательные проверки.

Применяемые сегодня методы контроля делятся на две группы – неразрушающие и разрушающие. Для выявления дефектов готовых конструкций применяются, как правило, неразрушающие методы контроля:

- визуальный осмотр;

- проверка ультразвуком (дефектоскопия);

- контроль при помощи магнитного поля;

- дефектоскопия цветная;

- дефектоскопия радиационная;

- дефектоскопия капиллярная;

- контроль на проницаемость;

- другие методы.

Разрушающий контроль используется в отношении отобранных для этого образцов. Он позволяет установить параметры прочности сварного шва и зоны термического влияния. В контроле задействованы химические, механические и металлографические методы проверки.

Дефекты сварных швов и соединений

Оцените, пожалуйста, статью

1 2 3 4 5