Результирующая усадка во многом определяется предусадочным расширением. К причинам предусадочного расширения относят:

- сцепление едва затвердевшей корки с поверхностью формы и ее первоначальное расширение под действием силы сцепления;

- скопление газов в междендритном пространстве в результате ликвации, которое может создавать давление, способствующее раздвижению кристаллов;

- скопление неметаллических включений и газов на границе кристаллизации, увеличивающее кристаллизационное давление и способствующее увеличению периметра корки;

- превышение сил капиллярного давления над силами сцепления между дендритами;

- разогрев и расширение наружной корки слитка в момент образования зазора.

При увеличении предусадочного расширения компенсируется часть термических напряжений, что сокращает трещинообразование. Предусадочное расширение тем больше, чем шире интервал температур затвердевания.

Снижение объема усадочных дефектов при этом достигается в результате выделения большого количества растворенных в стали газов в период образования значительной доли твердой фазы. Линейная усадка взаимосвязана с интенсивностью теплообмена между формой и отливкой.

С увеличением усадки образующийся зазор между отливкой и формой приводит к повышению теплового сопротивления и соответствующему снижению теплоотвода.

В свою очередь уменьшение интенсивности теплообмена снижает градиент температур в затвердевшем металле, уменьшая скорость усадки и разность ее величины. При этом уменьшаются термические напряжения и связанные с ними процессы пластической деформации в затвердевшей корке.

Усадка обуславливает образование усадочных раковин, подусадочной и структурной рыхлости, различных трещин, зональной ликвации и других дефектов. Учет закономерностей, свойственных усадочным явлениям, позволяет разрабатывать соответствующие мероприятия по повышению качества отливок. Уплотнение структуры обеспечивается центробежным литьем.

Усадка при затвердевании зависит от изменения объема при переходе расплава из жидкого состояния в твердое и увеличивается с ростом интервала температур кристаллизации при охлаждении. Поэтому все элементы, расширяющие этот интервал, увеличивают усадку при затвердевании. По разным оценкам значения укладываются в интервал 0,020-0,053.

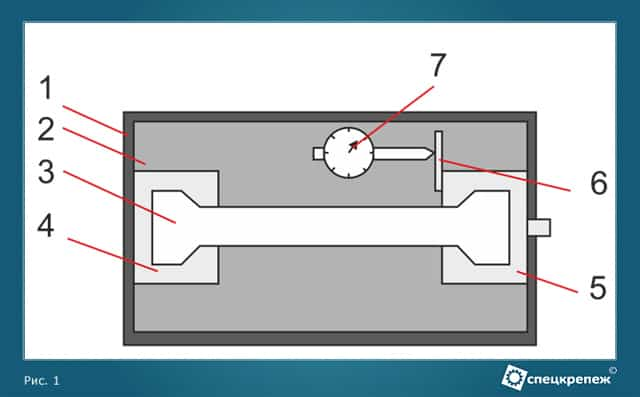

Значение коэффициента усадки играет важное практическое значение, так как определяет конкретные размеры стержневых ящиков и моделей, а также, в известной мере, величину припусков на механическую обработку и связанный с этим расход металла на изготовление отливки. Важно отметить, что показатели линейной усадки наиболее рационально определять по замерам участков форм и отливок, расположенных горизонтально в период заливки и кристаллизации сплава. Протяженность таких участков начинает изменяться только после окончания процесса кристаллизации. Из всего используемого при выполнении задания оборудования следует изучить прибор для измерения величины линейной усадки отливки. Конструкция прибора представлена на рисунке 1. В жесткой металлической раме 1 расположено тело песчаноглинистой формы 2 с рабочей полостью 3, включающей полости двух захватов — неподвижного 4, жестко связанного с рамой прибора, и подвижного 5. В передаточную планку 6, закрепленную на подвижном захвате, упирается ножка индикатора часового типа 7, фиксирующего перемещения захвата под действием усаживающегося образца.  Рисунок 1 — Конструкция прибора для измерения величины линейной усадки прямолинейней отливки Усадка сплавов изменяется в зависимости от их химического состава. Так, усадка серых чугунов уменьшается с увеличением содержания кремния и углерода, а также при снижении содержания серы и марганца. В алюминиевых сплавах увеличенное содержание кремния снижает усадку. Наличие магния и меди, наоборот, повышает усадку таких сплавов. Увеличение содержания цинка и алюминия в магниевых сплавах снижает их усадку. При получении отливок уменьшение их линейных размеров происходит при затрудненной усадке, которая вызвана выступающими частями формы, стержнями и т.д. Потому в ряде случаев действительная усадка меньше свободной. Такая усадка носит название литейной и выражается в %. Значение литейной усадки всегда меньше свободной. При этом разница тем больше, чем сложнее и крупнее отливка. В таблице 1 приведены значения усадки сплавов. Таблица 1 — Примерные значения усадки сплавов В зависимости от условий охлаждения сплава и его физических свойств объемная усадка при затвердевании может проявляться следующим образом: а) как сосредоточенные внутренние полости (закрытые или выходящие на поверхность — открытые), расположенные в тех местах отливки, которые затвердевают в последнюю очередь (усадочные раковины); б) только равномерным изменением внешних размеров;

Рисунок 1 — Конструкция прибора для измерения величины линейной усадки прямолинейней отливки Усадка сплавов изменяется в зависимости от их химического состава. Так, усадка серых чугунов уменьшается с увеличением содержания кремния и углерода, а также при снижении содержания серы и марганца. В алюминиевых сплавах увеличенное содержание кремния снижает усадку. Наличие магния и меди, наоборот, повышает усадку таких сплавов. Увеличение содержания цинка и алюминия в магниевых сплавах снижает их усадку. При получении отливок уменьшение их линейных размеров происходит при затрудненной усадке, которая вызвана выступающими частями формы, стержнями и т.д. Потому в ряде случаев действительная усадка меньше свободной. Такая усадка носит название литейной и выражается в %. Значение литейной усадки всегда меньше свободной. При этом разница тем больше, чем сложнее и крупнее отливка. В таблице 1 приведены значения усадки сплавов. Таблица 1 — Примерные значения усадки сплавов В зависимости от условий охлаждения сплава и его физических свойств объемная усадка при затвердевании может проявляться следующим образом: а) как сосредоточенные внутренние полости (закрытые или выходящие на поверхность — открытые), расположенные в тех местах отливки, которые затвердевают в последнюю очередь (усадочные раковины); б) только равномерным изменением внешних размеров;

в) образованием мелких полостей, которые рассеяны по толщине отливок возле отдельных зерен сплава; такие полости носят название усадочной пористости или рыхлоты.

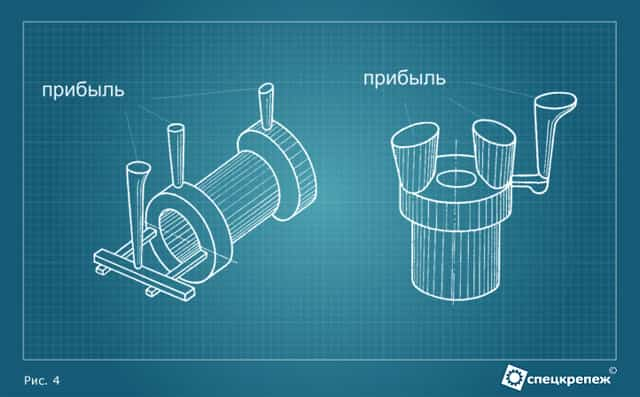

При получении отливок из сплавов, которые имеют повышенную объемную усадку и образуют усадочные раковины (высокопрочные чугуны, стали), на массивных и верхних частях отливок предусматривают прибыли — полости жидкого сплава, которые питают отливку при ее затвердевании и восполняют сокращение ее объема. Расположение и размеры прибылей должны быть выбраны так, чтобы они затвердели в последнюю очередь и именно в них локализовались усадочные раковины.

Рисунок 4 – Схема установки прибылей на отливках

Литейные свойства металлов и сплавов: жидкотекучесть, усадка, ликвация

Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию.

Жидкотекучесть–способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

При высокой жидкотекучести сплавы заполняют все элементы литейной формы.

Жидкотекучесть зависит от многих факторов: от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т.д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть.

С увеличением поверхностного натяжения жидкотекучесть понижается. С повышением температуры заливки расплавленного металла и формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть.

Так , песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму. Наличие неметаллических включений снижает жидкотекучесть.

Так же влияет химический состав сплава (с увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается).

Усадка–свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки. Различают объемную и линейнуюусадку.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки. Линейная усадка составляет: для серого чугуна – 0,8…1,3 %; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %.

Газопоглощение– способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы.

Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава.

При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Ликвация–неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную,когда различные части отливки имеют различный химический состав, и дендритную,когдахимическая неоднородность наблюдается в каждом зерне.

Процессы плавления и кристаллизации металла сварочной ванны.

Кристаллизация — это процесс образования зерен (кристаллитов) металла при его охлаждении. Кристаллитом называют кристалл неправильной формы.

Возникновение и рост кристаллитов при переходе металла из жидкого состояния в твердое называют первичной кристаллизацией.

Преобразование первичных кристаллитов при охлаждении затвердевшего металла, структурные превращения в нем, называют вторичной кристаллизацией.

Сварочная ванна

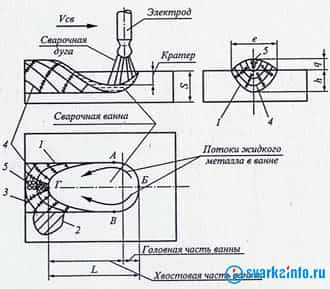

Объем расплавленного металла, образующийся при сварке плавлением под воздействием источника тепла, называют сварочной ванной. Различают сварочную ванну первого типа, образующуюся, например, при дуговой или газопламенной сварке, и второго типа, образующуюся при электрошлаковой сварке. Рассмотрим подробнее сварочную ванну первого типа, поскольку она встречается чаще (рис. 1).

Рис. 1. Схема образования шва при дуговой сварке: 1 — линия (зона) сплавления; 2 — частично оплавленные зерна основного металла; 3 — столбчатые кристаллиты; 4 — кристаллизационные слои; 5 — автономные неориентированные кристаллиты; S — толщина свариваемой кромки; h — глубина проплавления; е — ширина шва; q — высота усиления шва

ПОИСК

| Таблица 96 Свободная линейная усадка металлов и сплавов [23] |

При рассмотрении дефектов литья к слитку и отливке подходят по-разному. Слиток подлежит дальнейшей обработке давлением, а отливка является почти готовым изделием. Такие дефекты отливки, как наросты от размытия формы жидким металлом, вмятины от излишка литейной земли, корка, окалина, поверхностные включения, обнаруживают визуально и удаляют механической обработкой. Несоответствие размеров и конфигурации отливки чертежу вызываются сдвигом частей литейной формы, сдвигом стержней в форме, неполным заполнением формы металлом, короблением отливки под влиянием внутренних напряжений, неправильным расчетом усадки металла при застывании. Эти дефекты обнаруживают при осмотре и обмерах. При большой их величине они являются [c.23]

При сборке стыка необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки. Не допускается выполнять сборку стыка с натягом. [c.96]

Привариваемые борта поочередно перемещаются под действием усадочных сил в сторону кромок разделки и способствуют снижению возникающих напряжений за счет угловых перемещений бортов заплаты.

Толщина бортов заплаты не должна превышать 2 мм, так как в противном случае за счет большей жесткости бортов их перемещение будет затруднено и усадка металла шва, главным образом, первых швов, закончится в жестком контуре, что может привести к образованию трещин Сама заплата может быть любой формы. [c.177]

У садкой называют свойство металлов и сплавов уменьшать объем и размеры при затвердевании и охлаждении. Литейную усадку выражают в процентах по отношению к длине холодной отливки. В табл. 96 приведены величины свободной (незатрудненной) усадки металлов и сплавов. [c.248]

Скульптуры выполнены с высокой точностью гальванопластического репродуцирования. Способом бронзового литья даже по восковой модели, который широко применялся в то время, нельзя было бы достигнуть таких результатов без дополнительных чеканных работ.

Кроме того, метод литья в той или иной мере вызывает усадку металла, в процессе его остывания.

Металл может деформироваться не только в процессе литья, но и в процессе паяния твердыми припоями (например, латунными или серебряными), в случае применения которых необходим прогрев больших площадей до высоких температур (в пределах 800—1000°). [c.21]

Конфигурации деталей с приливами и выступающими частями (фиг. 31.6,6) препятствуют свободной усадке металла при охлаждении отливки, вследствие чего в деталях возникают усадочные напряжения. Рекомендуется по возлюжности избегать наличия приливов и выступающих частей на литых деталях (фиг. 31. 6, а). [c.438]

Трещины появляются вследствие внутренних напряжений, возникающих из-за усадки металла при охлаждении шва (рис. 10).

Причиной усадки металла может быть нарушение технологии сварки или несоответствие основного металла и электродов требованиям ТУ. Трещины, возникающие в направленном металле, могут распространяться и на основной металл.

Иногда трещины могут возникать вдоль боковой стороны нагреваемой зоны. [c.22]

При потере натяга в месте посадки траверсы 25 на буксе 10 золотника его восстанавливают одним из трех следующих способов нагревают траверсу до температуры 300—600 °С и охлаждают на воздухе (происходит усадка металла) применяют эластомер ГЭН-150 (В) производят холодную обжимку хвостовика траверсы. Если указанными способами натяг восстановить не удается, траверсу заменяют. [c.143]

В зависимости от габаритов, сложности конфигурации, точности отливок и количества моделей для изготовления промодели могут применяться глина, пластилин, гипс, дерево, пластмасса и металл, причем учитывается двойная усадка усадка металла, для которого предназначены модели из пластмассы, и усадка самой пластмассы. [c.49]

Наличие шлаковых и других посторонних включений, газовых пор вплоть до получения пустотелых образцов цилиндрической формы, осевая пористость за счет усадки металла, ликвация элементов по границам кристаллов и т. д. [c.141]

Температурная усадка резины значительно выше усадки металла и идет в массив изделия. Например, свободно вулканизуемый полый цилиндр дает уменьшение наружных диаметра и высоты и увеличение внутреннего диаметра.

Эта особенность резины имеет практически важные последствия.

Габариты цельнорезиновых изделий меньше, чем габариты полости вулканизационных форм в резинометаллических изделиях после вулканизации возникают значительные внутренние напряжения, понижающие прочность крепления резины с металлом и т. д. [c.272]

При изготовлении деталей путем отливки необходимо учитывать усадку металла при его остывании и ликвацию. [c.248]

Усадка пресс-материала больше усадки металла, поэтому армированные детали склонны к растрескиванию не допускается запрессовка арматуры ближе чем на 1,5—2 мм к поверхности детали. [c.334]

Усадка металлов при отливке (объемные %) [c.30]

Металл Усадка Металл У садка [c.30]

Газовые и усадочные раковины — закрытые или открытые полости, находящиеся в теле отливки, образующиеся либо из-за быстрого охлаждения металла в литейных формах, при котором растворенные газы не успевают выделиться из отливки, либо неравномерной усадки металла при затвердевании (обычно в утолщенных местах отливки, где металл затвердевает в последнюю очередь). [c.6]

Геометрические размеры поперечного сечения слитка определяются размерами кристаллизатора с учетом линейной усадки металла при изменении температуры ДГ [c.184]

Трещинами называются сквозные или несквозные разрывы в стенках отливок, имеющие прямолинейное или извилистое очертание (фиг. 29, б). Трещины подразделяются на горячие и холодные. Поверхность излома горячих трещин всегда окислена, а холодных трещин — или совершенно чистая, или иногда с легким цветом побежалости.

Причинами образования литейных трещин являются резкий переход от тонких к толстым сечениям отливки излишне плотная набивка форм и стержней неправильное расположение ребер в крупных отливках (а также в опоках) и каркасов в стержнях, препятствующих правильной усадке металла при остывании преждевременная выбивка литья из опок, нарушающая условия нормального остывания отливки, и т. д. [c.91]

Остаточные напряжения могут возникать в стальных элементах и деталях из-за неравномерного распределения пластической деформации, в частности при развальцовке и гибке труб. Они могут быть вызваны также неравномерной усадкой металла при остывании, как это имеет место в сварных соединениях до термической обработки.

Наконец, остаточные напряжения могут быть обусловлены наличием в разных зонах детали различных структурных составляющих. Нашри-мер, при шоверхностной закалке наружные слои детали имеют структуру мартенсита, а сердцевина — ферритоперлитной смеси.

Удельный объем мартенсита несколько больше, в результате этого наружные слои сжимаются, а внутренние растягиваются. [c.43]

Внешнему о смотру подверг ают все сварные швы.

При внешнем осмотре обращают внимание на трещины в шве или в околошовной зоне, которые могут появиться из-за неравномерной усадки металла шва, а также вследствие образования мартенсита, имеющего несколько больший удельный объем, чем другие структурные составляющие стали.

Закалившиеся на мертенсит объемы металла стремятся расшириться, поэтому вокруг мартен-ситных участков шва и в самих участках возникают большие внутренние напряжения. Мартенсит очень хрупок, что создает благоприятные условия для образования трещин. [c.141]

Между температурой плавления и усадкой металлов также существует приближенная линехшая зависимость [128а]. [c.87]

В сварном шве и околошовной зоне основного металла после сварки возникают внутренние напряжения, обусловленные усадкой металла при остьшании, вызывающие коробление деталей. Чем больше зона термического влияния, чем больше сечение и протяженность швов, тем больше коробление деталей, которое предотвращается при сварке в жестких приспособлениях, а так- [c.123]

Арматуру вставляют в прессформу до загрузки прессматериала. Арматура представляет собой детали (обычно металлические), которые запрессовывают в изделия для их усиления (стальная арматура) и в качестве токопроводящих частей (латунь, бронза).

Для соединения отдельных прессизделий на резьбе запрессовывают иногда металлические винты и гайки, так как пластмассовая резьба значительно уступает металлической по прочности. Усадка прессматериала значительно больше усадки металла, поэтому при охлаждении пластмасса обжимает арматуру.

Для более надежного закрепления, например при воздействии механических усилий на [c.87]

Вертикальный подрез гребня и остроконечный накат возникают при неправильной установке колесных пар в раме тележки или работе тепловозов на участках с кривыми малого радиуса. При перекосе колесной пары в раме происходит набегание на рельс гребня бандажа отстающего колеса и поперечное скольжение бандажа по рельсу. При движении тепловоза происходит износ бандажей по кругу катания, называемый прокатом. На поверхности катания бандажей могут быть трещины, плены, раковины и выщербины. Под раковинами понимаются пороки металлургического происхождения в виде неметаллических включений (песка, шлака) внутри металла и пустот от усадки металла при неравномерном остывании, выходящих на поверхность катания колеса по мере его износа. Выщербины — это выкрашивание кусочков металла на поверхности катания колеса. Ослабление бандажа на колесном центре происходит при недостаточном натяге, нарушении температурного режима при посадке бандажа (неравномерный нагрев, быстрое остывание), а также при заклинивании колесных пар при торможении. Ослабление посадки колесного центра или зубчатого колеса на оси возникает, как правило, при нарушении их напрессовки. Дефекты зубьев в зубчатой передаче возникают вследствие частого боксования колесных пар, износа в зубьях и нарушениях зацепления, загрязнения и недостатка смазки в тяговом редукторе. [c.296]

Основные трудности, возникающие при сварке чугунов, связаны с их физико-механическими свойствами. Ускоренное охлаждение жидкого металла в зоне сварки, выгорание кремния кз расплава шва способствуют местному отбеливанию металла шва и око-лошовной зоны, т. е. переходу графита в химическое соединение с железом — цементит.

Такой металл, обладая высокой твердостью, трудно поддается механической обработке. Отсутствие периода пластического состояния и высокая хрупкость, как следствие неравномерного нагрева и охлаждения, а также неравномерной усадки металла, приводят к появлению больших внутренних напряжений и трещин в сварном шве и околошовной зоне.

Низкая температура плавления, непосредственный переход чугуна из твердой фазы в жидкую, и наоборот, затрудняют выход газов из металла шва, в результате чего шов получается пористым. Высокая жидкотекучесть чугуна не позволяет осуществлять сварку в вертикальном и наклонном положениях шва. Сушествует несколько видов сварки чугуна.

[c.205]

Во время ремонта особое внимание необходимо обращать на посадку подшипников в постелях. Вкладыши шатунных и коренных подшипников изготовляют с увеличенным наружным диаметром. При плотном прижатии такого вкладыша к постели его торец будет возвышаться над торцом постели. При обжатии вкладыша крышкой создается натяг, который приблизительно соответствует прессовой посадке.

При правильно собранном подшипнике потеря натяга (ослабление вкладышей) может произойти из-за деформаций гнезда подшипника, вкладышей или усадки металла последних. Это явление чаще всего наблюдается у тонкостенных вкладышей, особенно у шатунных подшипников.

Состояние деталей собранного подшипника в отдельных случаях можно определить по внешним признакам и путем обстукивания и измерения. Например, потерю натяга можно определить визуально по смещению их стыков относительно линии разъема корпуса подшипника, а минимальное смещение вкладышей — путем обстукивания их по торцу.

У разобранного подшипника потерю натяга можно определить по внешним признакам и путем измерений. Ослабленные вкладыши могут иметь мелкие острые заусенцы у кромок торцов разъема, гладкую (без следов механической обработки) поверхность торцов в плоскости разъема вкладышей, искаженную форму отверстия под штифт.

Измерение натяга вкладышей осуществляют на специальном приспособлении или в собственных подшипниковых гнездах. В последнем случае получают наиболее точные данные. При измерениях необходимо определять су.ммар-ный натяг вкладышей, иначе полученные данные будут неверными. Величину натяга вкладышей и методику его проверки указывает завод-изготовитель.

Следует помнить, что недостаточный или чрезмерный натяг вкладышей одинаково вредны. В первом случае ускоряется процесс усталостного разрушения баббитовой заливки, во втором неизбежна деформация вкладышей, которая помешает установить необходимый зазор на масло . Для ориен- [c.230]

Если брусок затем вновь нагреть на менпои правки с исиользова-площади У-образной формы, но расположен- нием усадки металла, [c.641]

Детали для сварных угловых колен с.чедует заготавливать с некоторым угловым припуском, имея в виду, что после сварки угол готового колена окажется острее, чем он получается при складывании деталей перед сваркой.

Происходит это вследствие нeoди нaкoвoй усадки металла шва внутри угла колена и снаружи его.

Величина такого за оотрения угла колена пp и сварке составляет иногда до 2° на каждый из сварных швов (имеются в виду стыковые швы, образующие угол колена, а ие соединяющие колено с фланцами). [c.41]

Виллинганц описывает новые решетки, запроектированные с учетом улучшения эксплуатационных качеств и отливаемые по новой улучшенной технологии, предупреждающей образование раковин из-за усадки металла. При этом предусматривается регулирование времени застывания свинцовой матрицы с учетом отвердения эвтектики. [c.33]

Усадка металлов и сплавов приводит к образованию усадочных раковин (при переходе металла из жидкого состояния в твердое) и к усадочным напряжениям, вследствие неравномерной усадки отдельиых частей отливки.

Скопление мелких усадочных раковин образует усадочную рыхлость, которая обычно является продолжением усадочной раковины. Шличие усадочной раковины в рабочем сечении ответственной детали недопустимо. [c.

249]

Больш1 м недостааком хромовых покрытий является наличие в них внутренних напряжений.

В процессе электролиза в образующемся осадке электролитического хрома возникают значительные напряжения растяжения, являющиеся результатом некоторых физических процессов, вызывающих сокращение объема осадка.

Свободной усадке металла в этом случае препятствует прочное сцепление покрытия с основой, на которую ои осажден, вследствие чего покрытие оказывается растянутым и, если напряжения растяжения в хроме превосходят предел его прочности, в покрытии образуются трещины. [c.47]

Штамповку на молотах выполняют из катаной заготовки за один переход для заготовок простой формы и за несколько переходов — для заготовок сложной формы.

В штампах различают штамповочные (окончательный и предварительный), заготовительные и отрубные ручьи. Окончательный ручей выполняют с учетом усадки металла при охлаждении (усадка стали я 1,5%).

По периметру окончательного ручья конструируют заусенеч-ную канавку, создающую препятствие выходу [c.140]

Усадка

Усадка — свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Различают объемную и линейную усадки, выражаемые обычно в процентах.

Результатом объемной усадки являются усадочные раковины и поры в отливке, для предупреждения образования которых используют различные технологические приемы: применяют прибыли и холодильники (см. гл.

1), направленное затвердевание, суспензионное литье, кристаллизацию под поршневым давлением и др. При суспензионном литье в поток расплава, заполняющего литейную форму, вводят металлический порошок.

Замешанные в расплав твердые металлические частицы выравнивают температуру в наружных и внутренних слоях отливки, уменьшают усадку, являются многочисленными центрами зарождения кристаллов при затвердевании расплава, что приводит к получению отливок с равномерной по сечению мелкокристаллической структурой. Однако суспензионный метод из-за значительного снижения жидкотекучести расплава малопригоден для изготовления тонкостенных, сложных отливок при заливке форм под действием гравитационных сил (без дополнительного давления).

Линейная усадка является одним из важнейших литейных свойств сплавов, учитываемых при проектировании технологического процесса литья, так как величиной ее во многом определяется размерная точность получаемых отливок. Следует учитывать, что в реальных отливках линейная усадка может протекать свободно и затрудненно.

Если свободная линейная усадка для сплава определенного состава и конкретных условий заливки его является величиной достаточно постоянной, то затрудненная усадка может изменяться в весьма широких пределах в зависимости как от факторов, определяющих величину свободной усадки, так и от многих других, прежде всего от конструкции той части отливки, где находится контролируемый размер, и податливости литейной формы. Так, обмерами сложной по конфигурации стальной отливки, изготовленной из углеродистой конструкционной стали, было установлено, что в местах, где линейная усадка была сильно затруднена, величина ее на ряде размеров была близка к нулю, но в других частях, где она протекала свободно, достигала 2,5%.

При высоких требованиях к размерной точности отливок, особенно в условиях крупносерийного и массового производства, вначале по наиболее дешевой деревянной модельной оснастке изготовляют опытные партии отливок, обмерами их определяют линейную усадку для каждого из контролируемых размеров, после чего производят доводку модельной оснастки либо изготовляют новую, более точную (например, металлическую) для выпуска промышленных партий деталей. Это позволяет за счет повышения размерной точности отливок уменьшить припуски на их механическую обработку, сократить расход металла и трудоемкость изготовления деталей. При изготовлении штучных отливок или при выпуске их небольшими партиями оснастку изготовляют с учетом средних значений линейной усадки сплава, а неточности контролируемых размеров отливки компенсируют припуском на ее механическую обработку.

ПОИСК

Усадка линейная 6 — 247—см. также Металлы— Линейная усадка

[c.317]

Для компенсации усадки металла к линейным размерам моделей, стержневых ящиков, кокилей и пресс-форм прибавляют соответствующую величину линейной усадки металла [c.146]

Внутренний объем и линейные размеры форм должны быть больше, чем размеры отливок, так как застывающий металл имеет линейную и объемную усадку, т. е. уменьшается в размерах.

[c.207]

Усадка наплавленного металла. Усадкой называется уменьшение объема металла при его переходе из жидкого состояния в твердое. Явление усадки объясняется тем,что при затвердении металла он становится более плотным, вследствие чего объем его сокращается. В результате усадки возникают растягивающие напряжения в соседних частях детали, которые вызывают соответствующие им напряжения и деформации. Различные металлы имеют разную усадку. Она обычно измеряется в процентах от первоначального линейного размера. Так, например, линейная усадка равна [c.47]

Усадка — свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выражаемую в относительных единицах.

[c.123]

Линейная усадка — уменьшение линейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением, % [c.123]

Литейная усадка. Отражая различие между плотностью металла в твердом и жидком состояниях, практически определяется как соотношение линейных размеров модели и отливки.

[c.7]

Литейная усадка отражает различие между плотностью металла в твердом и жидком состояниях. Практически определяется как соотношение линейных размеров модели и отливки в виде безразмерного коэффициента усадки, опре-де.ченного для каждого вида металла и сплава.

[c.15]

Колодки прессовые профильные для машинной формовки 6—115 Колокола для металлопокрытий 14 — 304 Колокольный металл — Линейная усадка I (1-я) —452

[c.103]

Линейная усадка — 1 (1-я) — 452 — см. также под названием отдельных металлов с подрубрикой — Линейная усадка, например, Свинец—Линейная усадка

[c.151]

Путевые выключатели 8 — 60 Путь точки 1 (2-я) — 4 Пух-шнуры асбестовые 4 — 339 Пучки труб — Теплоотдача 1 (1-я) — 493 Пушечные свёрла — см. Свёрла пушечные Пушечный металл — — Линейная усадка 1 (1-я) —452 Пылевидное топливо — см. Топливо пылевидное

[c.230]

Линейная усадка некоторых металлов (9] (уменьшение линейных размеров отлитого предмета при его затвердевании и охлаждении)

[c.452]

Объемная и линейная усадка чугуна в твердом состоянии определяется не только термическим сжатием, но и выделением газов из твердого металла, фазовыми превращениями, сопротивлением формы и т. д. Усадка определяет в значительной мере величину напряжений и опасность образования горячих и холодных трещин в отливках.

[c.130]

Кремнистый сплав эвтектического состава является наиболее пригодным для литья, так как имеет низкую температуру плавления и небольшой температурный интервал затвердевания. При содержании углерода ниже эвтектического повышается склонность сплава к образованию усадочных раковин и трещин, а жидкотекучесть ухудшается.

Сплавы, близкие к эвтектическим, при перегреве металла на 30—60° С над ликвидусом имели длину спирали соответственно 515 и 740 мм, т. е. практически такую же жидкотекучесть, как и низколегированный чугун. Поверхность жидкого металла постоянно покрыта окисной пленкой, практически не реагирующей с материалом формы, поэтому отливки из ферросилида получаются чистыми без следов пригара.

Линейная усадка металла находится в пределах 1,6—2,6%.

[c.224]

Процесс затвердевания жидкого металла в литейной форме и образование фасонной отливки всегда сопровождается линейной и объемной усадкой. Затвердевание металла, происходящее от периферии к центру, вызывает образование в отливках усадочных раковин.

Сталь отличается большей, чем другие сплавы, величиной усадки. Вследствие этого в стальных отливках образование усадочных раковин и сопутствующих дефектов встречается чаще, чем при литье из чугуна и некоторых других сплавов.

[c.

34]

Горячие трещины возникают в процессе первичной кристаллизации сварочной ванны по границам зерен. Трещины, выходящие на поверхность сварного швз, бывают заполнены шлаком. Следовательно, горячие трещины образуются при температуре выше 1 200° С, когда шлак еще не затвердел.

При кристаллизации и охлаждении сварочной ванны вследствие усадки металла и неравномерного прогрева в металле шва возникают растягивающие напряжения. В зависимости от температуры усадка аустенитной стали и коэффициент ее линейного расширения больше этих характеристик углеродистой или низколегированной стали в 1,5—2 раза.

Поэтому напряжения, возникающие при кристаллизации и охлаждении аустенитного сварного шва, также получаются выше.

[c.183]

Наполнители (окислы металлов, металлические порошки, волокнистые материалы и т. п.) вводятся в клеевую композицию для увеличения прочности клеевой прослойки, уменьшения усадки и коэффициента линейного расширения, а также для повышения вязкости.

[c.885]

Значительная усадка металла шва и высокий коэффициент линейного расширения приводят к большим остаточным деформациям и короблению конструкции. Для уменьшения коробления рекомендуют использовать жесткие приспособления, изготовленные из материалов с низкой теплопроводностью.

[c.441]

Усадка показывает разницу между линейными размерами модели и отливки. Чем меньше усадка металла, тем меньше его склонность к образованию усадочных раковин.

[c.35]

Алюминий представляет собой серебристо-белый пластичный металл. В воздушной среде он быстро покрывается окис-ной пленкой, которая надежно защищает его от коррозии. Алюминий химически стоек против воздействия азотной и органических кислот, но разрушается щелочами, а также соляной и серной кислотами.

Важнейшее свойство алюминия — небольшая плотность (2,7 г/см ), т. 8. он в три раза легче железа. Температура плавления 660 °С, теплоемкость 0,222 кал/г, теплопроводность при 20 °С 0,52 кал/(см с °С), удельное электрическое сопротивление при 0°С 0,286 Ом/(мм м).

Механические свойства алюминия невысоки сопротивление на разрыв 50-90 МПа (5-9 кгс/мм ), относительное удлинение 25-45 %, твердость 13-28 НВ.

Высокая пластичность (максимальная пластичность достигается отжигом при температурах 350-410 °С) этого металла позволяет прокатывать его в очень тонкие листы (фольга имеет толщину до 0,003 мм). Алюминий хорошо сваривается, однако трудно обрабатывается резанием, имеет большую линейную усадку — 1,8 %.

Для повышения прочности в алюминий вводят кремний, марганец, медь и другие компоненты. Кристаллическая решетка алюминия — куб с центрированными гранями, а = 0,404 Н м (4,04 А).

[c.240]

Усадкой называется уменьшение линейных размеров и объема отливки, происходящее в жидком металле при его затвердевании и в твердом состоянии, то есть, в период между заполнением формы расплавом (жидким металлом) и охлаждением полностью затвердевшей отливки до температуры окружающей среды.

[c.259]

Отличные литейные св-ва объясняются узким интервалом кристаллизации у всех титановых сплавов. Жидкотекучесть примерно одинакова и при определении nai спиральных образцах толщиной 0,56. чм (отлитых в стальной кокиль с графитовыми вставками) при темп-ре металла 1850° составляет 410—460 мм линейная усадка 1%, объемная — до 3,0%.

[c.335]

Металл колокольный — Линейная усадка 1 (1-я) —452 Металлизаторы тигельного типа 7 — 152 Металлизапионные мастерские— Классификация 14 — 324

[c.144]

Линейная усадка. Линейная усадка отливок из серого чугуна равна в среднем 1 о, из стали — 2″о, из большинства сплавов цветных металлов — 1,5 о. С усадкой сплава связаны многие затруднения в производстве отливок.

Размеры модели и полости литейной формы приходится увеличивать по сравнению с чертежными размерами отливки иа величину линейной усадки данного сплава. Величину усадки не всегда удается устагювить достаточно точно, поэтому часто происходит отклонение размеров отливки от чертежных.

Мз-за усадки в отливке возникают напряжения, что нередко приводит к ее короблению, а иногда и к образованию трещин.

[c.136]

Линейная и объемная усадка. Линейная усадка высокопрочного чугуна сопровождается изменением линейных размеров отливок при охлаждении от начала затвердевания до 20 °С.

Условно линейную усадку ЧШГ можно разбить на следующие этапы 1) начальная усадка, вызванная термическим сжатием первой затвердевшей корки металла 2) предусадочное расширение, связанное с выделением графита и увеличением объема 3) доперлитная усадка, вызванная сокращением размеров при снижении температуры 4) расширение при эвтектоидном (перлитном) превращении за счет распада аустенита с выделением вторичного графита и формированием перлитной или ферритной матрицы 5) послеперлитная усадка ниже температуры эвтектоидного превращения.

[c.575]

Усадкой литья называется уменьшение размеров отливки во время остывания металла Усадка вызывает напряжения в твердеющем металле, которые ослабляют отливку и часто вызывают трещины, а также способствуют образованию усадочных раковин и рыхлот в металле Наибольшую усадчу (линейную) имеет стальное литье (1,6—

[c.132]

Линейные размеры полости пресс-форм. В зависимости от принятой технологии величина усадки модельной массы и металла колеблется, изменяется величина расширения оболочковой формы. Изменение этих величин зависит от состава материгита, из которого изготовлена форма, способа уплотнения наполнителя, вида заливае-

[c.142]

Медь — пластичный металл розовато-красного цвета. Плотность, г/см при 20° С — 8,94, расплава — 8,3. Температура плавления 1083° С, отшига 500— 700 С, начала рекристаллизации наклепанной меди 200—300° С. Скрытая теплота плавления 50,6 кал/г, кипения — 1290 кал/г. Удельная теплоемкость при 20 С 0,092 кал/ (ч ° С), расплава — 0,13 кал/ (г С).

Теплопроводность при 20 С 0,94 кал/(см-с- С). Коэффициент линейного расширения при 20—100°С 16,42-10 Литейная усадка 2,1%. Удельное электрическое сопротивление при 20° С 0,0178 Ом/ (мм м). Водородный потенциал 4-0,34 В. Механические свойства очень меняются в зависимости от обработки 0в=22- -45 кгс/см б=4-г-60% да 35-130.

[c.

149]

При исследовании процессов затвердевания отливок и образования структур литого материала, а также процессов образования в отливках усадочных раковин, рыхлоты, усадочной и газовой пористости, химической неоднородности, неслитин, и т. п., т. е.

процессов, сущность которых определяется свойствами и природой конкретных сплавов, литейная форма может раосматриваться как окружающая отливку среда, обладающая той или иной способностью отводить теплоту.

Главной задачей в этом исследовании должно быть изучение законов затвердевания отливок, кинетики кристаллизации конкретных сплавов и выяснение склонности их к образованию перечисленных дефектов при различной интенсивности теплового взаимодействия отливки и формы.

Цель этого исследования — определение основных параметров рациональной технологии (температуры перегрева расплава в печи, температуры заливки, режимов заполнения формы жидким металлом, режимов вентиляции формы, длительности отдельных этапов охлаждения отливки, температуры формы, материала формы и отдельных ее частей, режимов питания отливки в процессе затвердевания), а также установление требований к ряду литейных свойств сплавов (жидкотекучести, объемной и линейной усадке, склонности к образованию усадочной пористости, ликвационных зон и т. п.) с точки зрения особенностей того или иного способа литья.

[c.147]

Размеры модели и стержня должны быть больше размеров отливок на линейную усадку, которая для серого чугуна, латуней, алюминиевых, цинковых и магниевых сплавов составляет 0,9-1,6 %, а для сталей, бронз и титановых сплавов — 1,8-2,5 %. Если отливки подвергаются дальнейшей механической обработке, то они должны иметь припуски (дополнительные слои металла, удаляе-

[c.274]

Для оценки технологичности сплавов и разработки технологии получения отливок используются линейная (свободная) усадка (вд) и литейная (действительная — заторможенная) усадка (вдит).

Линейная усадка характеризуется свойствами самого сплава и определяется разницей между первоначальными (до заливки металла) линейными размерами полости формы и размерами отливки после ее полного охлаждения. Литейная усадка характеризуется изменением размеров отливки по сравнению с размерами модели.

На литейную усадку оказывают влияние все факторы, определяющие торможение свободной усадки. К ним относятся выступающие части формы, стержни, элементы литниково-питающей системы. Литейная усадка может быть неодинакова для различных частей одной и той же отливки.

[c.259]

При одинаковом или сравнимом внешнем воздействии остаточные напряжения обнаруживают зависимость от свойств материала понижаются с уменьшением Коэффициента усадки при затвердевании расплавленного металла, модуля упругости, предела текучести, коэффициента линейного расширения, в особениести в температурном интервале перехода от пластической деформации к упругой. Этн напряжения понижаются также с увеличением структурной однородности по сечению детали, с уменьшением релаксационной стойкости, теплостойкости, температуры рекристаллизации, и е уменьшением различия в удельных объемах твердого раствора и вновь образующихся или выделяющихся из него при охлаждении вторичных фаз.

[c.237]

Структура сварных соединений жаропрочных аустенитиых сталей состоит из аустенита или аустенита с небольшим количеством феррита (рис. 5.3). На участке 3 происходит нагрев до 1200 °С, вызывающий рост зерна. На участке, нагретом от 400 до 850 С, возможно выпадение карбидов из аустенита.

В сварных соединениях аустенитных сталей, особенно при больших толщинах свариваемых деталей, могут возникать горячие и холодные трещины. Горячке трещины образуются вследствие высоких растягивающих напряжений, обусловленных усадкой металла с большим коэффициентом линейного расширения.

[c.

148]

Тепловое расширение резин при нагревании и тепловая усадка при охлаждении имеют большое прикладное значение, особенно в расчетах усадки изделий, формуемых в ирессформах. В табл. 4 приводятся значения коэфф.

линейного расширения важнейших материалов. Из таблицы видно, что наибольшей тепловой усадкой обладают резины (по сравнению с металлами в 10—20 раз). Отсюда—необходимость учета усадки резиновых изделий при конструировании нрессформ.

[c.21]

Тепловая усадка является причиной потери уплотнительными узлами герметичности при низких темн-рах (см. Уплотнительные свойства резин). Потеря уплотнительных св-в дроисходит вследствие затвердевания резины при низкой темн-ре и резкого различия коэфф. расширения металла и резины.

Коэффициенты линейного расширения резин в застеклованном состоянии в неск. раз больше,чем у стали, вследствие этого усадка резины происходит значительно быстрее. В результате в местах уплотнения контактное напряжение снижается, что приводит к полной потере герметичности.

[c.

21]

УСАДКА — сокращение линейных размеров или объема тела вследствие потери влаги, затвердевания, кристаллизации и др. физич. или физико-химич. процессов. У. бетонов, керамич. и строит, материалов обусловливается потерей влаги при высушивании. Уменьшение размеров изделия в данном случае прямо пропорционально количеству испарившейся влаги.

Неравномерная У. приводит к короблению или даже к растрескиванию изделий. У. металлов наблюдается при переходе из расплавленного состояния в твердое и кристаллизации металла. У. тканей приводит к уменьшению размеров тканей и текстильных изделий в произ-ве, при хранении, стирке и т. п. У. тканей обусловлена релаксацией высокоэластич.

деформаций растяжения, к-рым ткань подвергалась в процессе произ-ва. При нагреве полимерных материалов различают тепловую, или термич.. У., необратимые сокращения размеров и объема и обратимые изменения размеров и объема по мере нагревания или охлаждения, зависящие от коэфф. термич. расширения (см. Линейного термического расширения коэффициент).

[c.381]