- 3 способа самостоятельной закалки металла

- Способы бытовой закалки металла

- Закалка на открытом огне

- Распространенные среды для самостоятельного каления

- Закалка металла в масле

- Изготовление камеры для закаливания металла

- Как самостоятельно провести отпуск

- Проверка качества закалки

- Особенности закалки алюминия

- Особенности закалки меди

- Закалка стали

- Какой бывает закалка метала?

- Методы предотвращения образования окалины и критического снижения концентрации углерода

- Процедура охлаждения

- Закалка сталей в водо-полимерных средах

- Режимы охлаждения при закалке

- Характеристики водо-полимерных сред

- Особенности применения водо-полимерной закалочной жидкости.

- Применение водо-полимерных сред

Жидкость ПКМ позволяет обеспечивать практически любую заданную интенсивность охлаждения металла в диапазоне «вода — масло» и может быть использована для закалки деталей и заготовок широкого спектра типоразмеров и марок сталей, а также изделий из других сплавов.

Входящий в состав жидкости полимер, в силу оптимизированной технологии синтеза, обладает высокой сопротивляемостью термодеструкции, что определяет хорошую технологическую стойкость жидкости, в два, три и более раз превышающую стойкость нефтяных масел и в десятки раз — стойкость других сред (на основе моносульфитных щелоков, карбоксиметилцеллюлозы, полиакриламида).

Состояние полимера ПКМ в растворе зависит от теплонагруженности закалочной ванны. Средний расход рабочего закалочного раствора не превышает 2,5 кг на тонну обрабатываемого металла (для крупных деталей). Очистка закалочного бака от оседающей на дно окалины производится по мере необходимости, при этом не требуется какого-либо обезвреживания извлеченного шлама.

Закалочная жидкость ПКМ разработана как полноценный заменитель нефтяных масел типа И20А и изначально готовится и поддерживается в эксплуатации таким образом, чтобы её интенсивность охлаждения (кривая охлаждения термодатчика) в верхнем «домартенситном» интервале температур была бы аналогичной или на 5–15% выше интенсивности охлаждения в масле. При этом достигается большая, нежели в масле, фактическая прокаливаемость крупных сечений, структура получается более мелкодисперсной и равновесной, весь комплекс механических свойств (включая «холодную» -50°С ударную вязкость) повышается на 10–20%.

Поэтому, практически весь спектр типо-размеров деталей и марок сталей, закаливаемых в маслах, может с успехом обрабатываться и в ПКМ.

Лишь при закалке изделий из высоколегированных инструментальных и штамповых сталей потребуются дополнительные технологические приёмы (например, подогрев ванны до 80оС и варьирование интенсивностью перемешивания раствора с имитацией закалки «через воду — в масло», т. е. при охлаждении средних сечений до температуры Мн включено перемешивание, а далее — в спокойной жидкости).

В любом случае, для успешного освоения ПКМ (как и других заменителей закалочных масел) целесообразно проводить опробование по принципу «от простого — к сложному» (от простых сталей — к более сложнолегированным, от простых сечений деталей — к сложным по конфигурации). При условии поддержания охлаждающей способности ванны в режиме, указанном выше, корректировка состава «под марку стали» не требуется.

Опробование и внедрение закалочной среды ПКМ не вызовет сложностей, если будут тщательно выполнены требования прилагаемой инструкции по первоначальному приготовлению и стабилизации рабочей ванны, а также при наличии рекомендуемого инструкцией метода контроля по охлаждающей способности.

Закалочная среда ПКМ не обладает коррозионной агрессивностью, напротив, имеет выраженную ингибирующую коррозию способность, поэтому закалочная емкость, запорная арматура и насосы могут быть изготовлены из черных сплавов.

Следует также учесть, что в процессе многолетней эксплуатации ванна не требует полной замены, ее работоспособность поддерживается за счет периодических корректировок добавлением воды и концентрата, исходя из данных анализа состояния по охлаждающей способности (чему подтверждение — многолетний (с 1983 года) опыт эксплуатации ОАО «Белкард» г. Гродно и ОАО «Бобруйский машиностроительный завод», Республика Беларусь).

Успех внедрения среды ПКМ (как и любой другой водополимерной жидкости) всецело определяется надежностью и своевременностью контроля состояния закалочной ванны.

С самых первых попыток заменить нефтяные закалочные масла другой негорючей средой этот вопрос для термистов был одним из самых главных.

Опробовалось множество методов. Это — и определение концентрации вещества в растворе по плотности, вязкости, сухому остатку, рефрактометрически, с помощью фотоколориметра, гельпроникающей хроматографией и т. п. Физически все эти методики легко осуществимы.

Но главный недостаток их в том, что справедливы они только для свежеприготовленных растворов.

Как только ванна начинает контактировать с разогретым металлом, нарушается корреляция установленных на свежих растворах показаний с истинным теплофизическим состоянием закалочной жидкости.

Основные причины — это неизбежные процессы частичной или полной деструкции полимера, с одной стороны, и с другой — «насыщение» раствора ионами железа, из так называемой «тонкой» окалины. Эти процессы невозможно описать изменением плотности или вязкости.

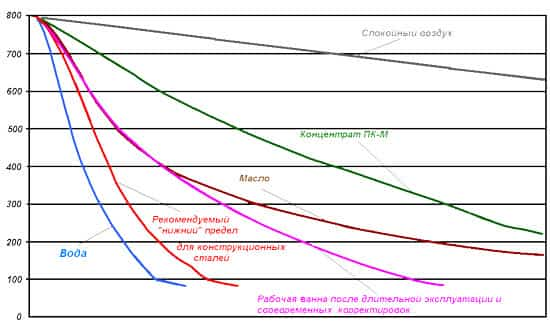

Достовернее из всех доступных методик описания процесса теплообмена «деталь — жидкость» является метод определения охлаждающей способности среды в сравнении с эталонными жидкостями — водой и маслом (см.

Приложение к нашей ТИ 71218688.25050.00003) . Этот метод позволяет четко определить тенденцию изменения теплофизического состояния ванны и дать количественную рекомендацию по корректировке рабочего состава.

В свое время мы использовали для записи кривых охлаждения разнообразные термодатчики — сферические Ø20 мм из чистого серебра и никеля, цилиндрические L=4d из никеля, аустенитной и конструкционной стали.

Многолетняя практика показала, что достаточным для получения достоверной информации о состоянии ванны является датчик из стали типа 12×18Н10Т Ø 20×14 мм с термопарой ХА Ø3,2 мм.

При использовании закалочной среды можно проводить исследование охлаждающей способности по упрощенному методу, когда сравнивается время охлаждения термодатчика (термопары) с 800 до 400°С в масле, как эталонной жидкости, и в закалочной среде ПКМ. Понятно, что это время должно быть приблизительно равным.

Сегодня мы используем для контроля охлаждающей способности следующую схему:

Схема позволяет «на одном» планшете разместить множество кривых, что позволяет наглядно проследить динамику изменения состояния ванны в сравнении с маслом за любой период наблюдения.

(Реакторная установка на ПО «Кировский завод»)

70 — 80 годы XX века имел место настоящий «бум в области поиска негорючих заменителей нефтяных масел.

В этот период совместными усилиями ленинградского ПО „Кировский завод“ и иркутского Института органической химии СО РАН СССР была разработана закалочная сред ПК-2 (авт. свид. СССР № 724581).

Масштабы и успех использования новой жидкости в цехах объединения (годовой объем закалки заготовок и деталей широкого диапазона типо-размеров и марок сталей превышал 25 тысяч тонн) продиктовали необходимость организации собственного производственного участка по выпуску концентрата ПК-2, продукция которого поставлялась в то время более чем 40 ведущим предприятиям машиностроительного комплекса страны. Среди постоянных потребителей были гродненский завод карданных валов (после ОАО „Белкард“), московское ПО „ЗиЛ“, рязанское»Тяжрессмаш», тихвинский завод «Трансмаш» и другие.

На самом объединении было создано специализированное технологическое бюро закалочных сред, сотрудники которого, в рамках разработанной долгосрочной программы, занимались вопросами внедрения закалочной среды на предприятии, оптимизации методики контроля закалочных сред, вели крупномасштабные НИР’овские темы, осуществляли сравнительные промышленные испытания различных отечественных и зарубежных образцов закалочных жидкостей, участвовали в организациях и проведении тематических отраслевых и общесоюзных семинаров и конференций, консультировали другие предприятия страны по внедрению жидкости в производство.

Успехи участников этих работ неоднократно отмечались медалями ВДНХ СССР.

(Садка пальцев цепей драг после закалки в ПК-2)

Говоря о масштабах работ тех лет, нельзя не вспомнить об огромном личном вкладе металлурга объединения, лауреата Ленинской премии, кандидата технических наук А. Д. Горячева, главного инженера объединения Ю. А. Соболева, директора производства Р. С.

Лосева, заместителя начальника термического цеха Д. Я. Шейнберга, директора ИРИОХ, члена-корреспондента АН СССР, ныне академика РАН М. Г. Воронкова, заведующей лабораторией, кандидата технических наук В. З. Анненковой, заведующего кафедрой ИГПИ, кандидата технических наук Л. Н.

Жданковича, и многих других.

На основе достигнутого большого социально-экономического эффекта на Уровне Правительства СССР было принято решение о внедрении жидкости ПК-2 на предприятиях машиностроительного комплекса страны.

В 90-е годы, по известным причинам, интенсивность работы в это области практически сошла «на нет», но и в этот период, правда в составе другого предприятия — «Политерм» (г. Бобруйск), мы не прекращали поисков оптимальных приемов технологии производства концентрата ПК.

В итоге нам удалось найти технологию, которая в значительной мере повысила технологичность и экономичность закалочной среды. Так появилась жидкость ПК-М, которая по сравнению с ПК-2 имеет более низкую эксплуатационную стоимость при более высокой технологической стойкости.

С 2001 года бобруйское предприятие «Политерм» перенесло свое производство в г. Тюмень и приступило к выпуску концентрата ПКМ в России.

3 способа самостоятельной закалки металла

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил. Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость.

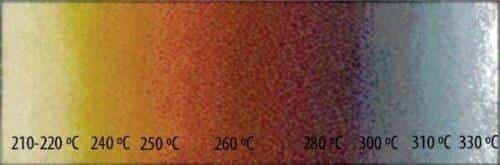

В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали. Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости.

- Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено.

- Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

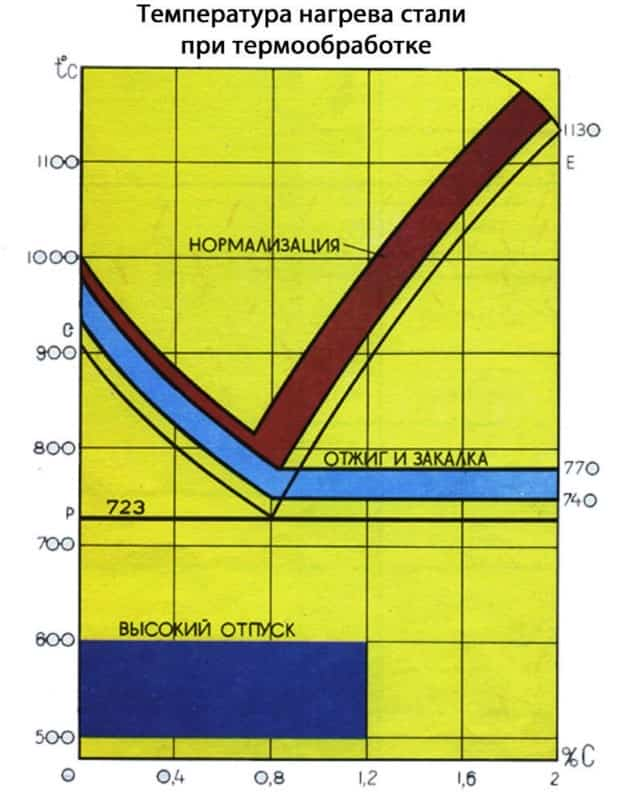

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для того чтобы закалить изделие из стали с полным и равномерным прогревом, лучше всего воспользоваться такими источниками тепла, как кузнечные горны и закрытые печи. Это оборудование несложно изготовить самому в домашней мастерской, а эксплуатировать его можно как в помещении, так и на открытом воздухе.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия.

Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами.

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке.

Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

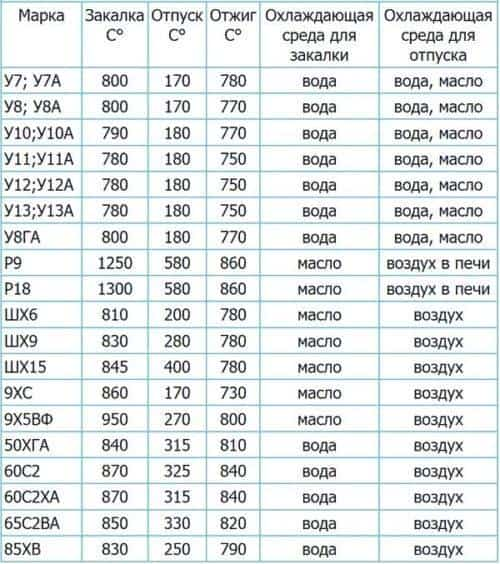

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость.

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина.

В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео.

Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор.

Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением.

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

ПОСМОТРЕТЬ Плавильная печь на AliExpress →

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC.

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме.

Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости.

Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C.

Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести.

Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой).

Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки.

Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в х к этой статье.

Закалка стали

Для придания стали определенных эксплуатационных качеств на протяжении многих десятилетий проводится термообработка. Сегодня, как и несколько столетий назад, закалка стали предусматривает нагрев металла и его последующее охлаждение в определенной среде.

Температура нагрева стали под закалку должна быть выбрана в соответствии с составом металла и механическими свойствами, которые нужно получить. Допущенные ошибки при выборе режимов закалки приведут к повышению хрупкости структуры или мягкости поверхностного слоя.

Именно поэтому рассмотрим способы закалки стали, особенности применяемых технологий, а также многие другие моменты.

Закалка стали

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Закалка – термообработка стали, которая сегодня проводится для улучшения механических качеств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева.

От нее зависит то, как будет происходить перестроение атомной решетки.

К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

Цвета закалки стали

При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки.

При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение.

При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала.

К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода.

Это позволяет продлить время закалки стали и повысить качество получаемых заготовок.

Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Полную закалку используют обычно для сталей и деталей, которые не подвержены растрескиванию или короблению.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик.

Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса.

Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты.

Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа.

Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности.

Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора.

В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки.

Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений.

Температура нагрева стали при термообработке

Как ранее было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей.

Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную.

Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности.

Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Закалка стали — технологический процесс

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей.

Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок.

Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Детали после финишной обработки подобным образом не охлаждаются.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия.

Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок.

Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ.

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений.

Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин.

Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки.

Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне.

В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Закалка сталей в водо-полимерных средах

Детали и механизмы машин, преимущественно изготавливаются из сталей. Особо ответственные или нагруженные детали изготавливаются из углеродистых сталей с обязательным упрочнением, относительно исходного состояния.

Прочностные характеристики материалов определяются не только химическим составом, но и строением кристаллической решётки. Металлы имеют различную прочность и твёрдость в зависимости строения кристаллической решётки.

Нагревая и охлаждая металлы, можно изменять структуру, а значит влиять на их твёрдость и прочность. Изделие на уровне заготовки должно быть мягким для облегчения механической обработки. Мягким оно становится после отжига, когда у него перлитная кристаллическая структура.

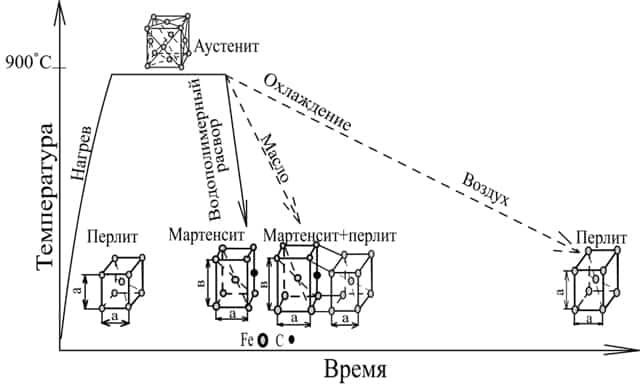

При нагреве сталей выше температуры перекристаллизации (точки GSE на диаграмме железоуглерод), металл из α (альфа-железо) переходит в γ (гамма) железо, такая структура кристаллической решетки называется аустенит.

Если γ железо быстро охладить, то основная часть атомов не успеет перестроиться в привычную для себя α решётку. Так получают твердое изделие, которое имеет преимущественно структуру мартенсит – т.е. твердый раствор углерода в γ железе.

Решетка мартенсита значительно деформирована и вместо кубической переходит тетрагональную форму. Структура, состоящая из мартенсита, будет иметь максимально возможную твёрдость.

На практике готовые детали имеют структуру мартенсита и перлита в различных пропорциях. Необходимое соотношение между структурами, а значит, твёрдости и вязкости получают с помощью операции последующего нагрева, называемого отпуском.

При отпуске часть атомов из γ решётки перестраиваются в привычную для себя α решётку, при этом снижаются внутренние напряжения и соответственно твёрдость.

Причем, чем выше температура отпуска, тем больше атомов перестроятся, а изделие будет менее твёрдым и более вязким.

Режимы охлаждения при закалке

Наиболее изученными вопросами в материаловедении являются связь химического состава со структурой металла при определённых температурах. Наиболее слабо изученное направление в технологии упрочнения это методы, условия и режимы охлаждения. Между тем именно в охлаждении кроются большие резервы управления структурой и свойствами металла в готовых изделиях.

Основной вопрос упрочнения, это с какой интенсивностью охлаждать? Казалось бы, охлаждай максимально быстро — получится максимальная твёрдость, но при этом повышенные внутренние напряжения приведут к образованию трещин на деталях. Так называемые и всем термистам хорошо знакомые, закалочные трещины.

Охлаждая медленно — не достигнешь необходимой твёрдости и деталь надо будет отжигать, а затем проводить повторную термообработку. Каждая марка имеет свою «критическую» скорость охлаждения, которая обеспечивает максимальную твердость и не приведёт к растрескиванию. Например, сталь 45Х, в зависимости от типа охладителя, можно закалить на HRC 45 или на HRC 60.

Что бы «выжать» максимальную твёрдость необходимо охлаждать с максимально близкой к критической скорости, для конкретной марки стали и геометрии заготовки. Отсюда можно сделать простой вывод, что интенсивность снижения температуры должна быть регулируемая. Широко применяемых скоростей всего две: это скорость охлаждения в воде и в масле.

Даже учитывая, что интенсивность, в небольшом диапазоне, можно регулировать температурой и циркуляцией, то всё равно критическую скорость закалки можно не получить.

Водяные и масляные среды могут обеспечивать «критическую» скорость закалки только в некоторых вариантах применения. К тому же если с водой работать относительно просто, то закалка на масло имеет специфические особенности и недостатки:

- недостаточная интенсивность охлаждения, для некоторых марок;

- способность возгораться, выделять вредные пары, дым, коксоваться на стенках воздухопроводов и т.д.,

- хорошее смачивание поверхностей и как следствие большой вынос масла с заготовками, испарение;

- изменение химического состава под воздействием высоких температур;

- необходимость промывки заготовок в моющих средствах с дальнейшей регенерацией масляных плёнок.

Недостатки традиционных вариантов упрочнения способствовали поиску более оптимальных закалочных смесей и приёмов закалки, хотя бы для некоторых вариантов заготовок и сплавов.

В результате появилось несколько вариантов технологий закалки и составов, лучше подходящих для некоторых видов изделий. Наибольшее распространение получили жидкие полимерные концентраты в соединении с водой.

Впервые в Советском союзе данная технология появилась в 1980г.

Характеристики водо-полимерных сред

Данные составы представляют собой смесь воды и полимеров в определённых соотношениях.

Полимерами называются химические соединения, образованные длинными цепочками макрочастиц, получаемых соединением микрочастиц — мономеров. Такая реакция называется полимеризация.

Смешивание позволяет получить стабильную жидкость с регулируемой теплоёмкостью, а значит, и охлаждающей способностью.

Основой состава жидкости является вода, пусть даже с изменёнными свойствами. Поэтому имеются ограничения на использование водо-полимерных жидкостей. Данные среды не рекомендуется использовать для закалки высоколегированных инструментальных и штамповых марок сталей, а также деталей сложной формы или с переменным сечением.

В качестве исходного концентрата полимера применяется полиакриловая соль железа марки ПК-М. Этот полимер оказался дешевым и имел преимущества относительно других, схожих по составу, полимеров.

Изначально охлаждающие среды с применением полимеров были предназначены для замены масла с целью устранения возгораемости. Уже вскоре разработали материалы, которые превзошли масло по эффективности, для некоторых изделий.

Обнаружились и другие преимущества водо-полимерных сред.

Усредненные результаты охлаждения в различных средах

| Твёрдость | (HB ≤ 363) | 302 – 311 |

| Коэффициент закручивания | (доп. 66-89) | 76 – 82 |

| Сопротивление на разрыв (доп. нагрузка 34-41 тс) | 34,6 – 36,0 | 35,4 – 37,4 |

| Сопротивление на разрыв по косой шайбе (доп. 34-42 тс) | 34,6 – 36,4 | 36,2 – 37,0 |

| Относительное удлинение (не менее 8,0) | 14 – 17 | 9,6 – 12,0 |

| Относительное сужение (не менее 40,0) | 53 – 59 | 50 – 53 |

| Ударная вязкость (не менее 0,5 МПа) | 6,6 – 7,3 | 5,5 – 6,7 |

Особенности применения водо-полимерной закалочной жидкости.

- Концентрация вредных составляющих ниже ПДК в 1,5-2 раза.

- Раствор с применени6ем концентрата полимера ПК-М многократно превосходит минеральные масла и иные жидкости по длительности применения и характеристикам закалки.

- Средний расход самого концентрата на одну тонну охлаждаемых заготовок в 5-8 раз меньше, потерь масла, и в десятки раз — чем расход растворов на основе карбоксиметилцелюлозы, полиакриламида, латекса и прочих органических полимеров.

Применение водо-полимерных сред

- Применение в качестве концентрата марки ПК-М полностью исключает операцию промывки после термообработки.

- Не предусматривается замена и очистка от продуктов разложения полимера.

- Охлаждающую способность жидкости регулируют путём корректировки состава добавлением концентрата или воды.

В водо-полимерной жидкости с успехом обрабатывают крепёж, валы, диски, кольца, прокат, поковки, литьё т.п. То есть заготовки должны быть без больших перепадов сечений и из простых углеродистых или низколегированных сталей. Высоколегированные можно обрабатывать избирательно, в зависимости от формы заготовки.

Не рекомендуются закаливать трещиночувствительные стали, из которых делают штампы, пресс-формы, некоторый инструмент.

Водо-полимерная закалка становится выгодной в технологическом, экономическом и экологическом плане для некоторых марок сталей и форм заготовок. Изменением соотношений полимер-вода возможно получить практически любую интенсивность в диапазоне «вода — масло».

Для проведения закалки выпускаются специализированные закалочные ванны с системами анализа охлаждающей способности. Ванны для водо-полимерных составов могут быть различных типоразмеров. Каждая модель ванны оборудуется импеллером с направляющими потока, системой нагрева, охлаждения, индикации температуры и т.д.

Опционально предлагается система анализа охлаждающей способности. Соотношения составов для смешивания: вода 80%, жидкий концентрат полимеров марки «ПК-М»-20%.

Средний расход жидкого концентрата марки ПК-М соответствует ~ 4 — 10кг на тонну обрабатываемого металла. При эксплуатации ванны нет необходимости в полной замене раствора.

Необходимую концентрацию составов поддерживают проведением корректировок, добавлением воды, значительно реже, — полимера).

На фото процесс начала приготовления раствора закалочного полимера.

Анализ охлаждающей способности жидкости проводят по графику снижения температуры эталона с вмонтированной внутрь термопарой.

Эталон нагревается в небольшой печи и переносится в ёмкость с анализируемой жидкостью. Регистратор температуры эталона фиксирует график охлаждения.

График выводится на монитор компьютера, где производится сравнительный анализ и принимается решение о необходимости корректировки.