- Особенности литья металлов

- Металлы для заливки

- Черные металлы

- Легкие цветные металлы

- Тяжелые цветные металлы

- Благородные металлы

- Методы литья металлов

- Традиционный метод

- Литье под низким давлением

- Литье под высоким давлением

- Инжекционное литье

- Основные способы литья металлов

- Литье в землю

- Литье в металлические формы

- Литье по газифицируемым моделям

- Преимущества способа:

- Формы для литья

- Область применения

- Различные виды литья металлов преимущества и недостатки [Часть 1] — Блог Станкофф.RU

- Литьё алюминия в песчано-глинистые формы

- Литье под давлением: как это работает

- Основы литья под давлением

- Стоимость пресс-форм

- Дизайн для производства (Design for manufcturing, DFM)

- Литьевой уклон

- Выталкивающие штифты

- Двойной ход толкания

- Равномерная толщина стенки

- Радиус / закругление углов

- Холодные каналы против горячих каналов

- Линия разъема формы

- Одноместная и многоместная пресс-формы

- Семейные пресс-формы

- Выбор материалов

- Где работать с пресс-формами?

- Заключение

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Литье в песчаные формы

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения.

За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию.

Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре.

Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить.

И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово

Олово

Свинец

Свинец

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы.

Черные металлы дают более 90% мирового потребления металлических сплавов.

Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Медь

Медь

Цинк

Цинк

Никель и его сплавы

Никель и его сплавы

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

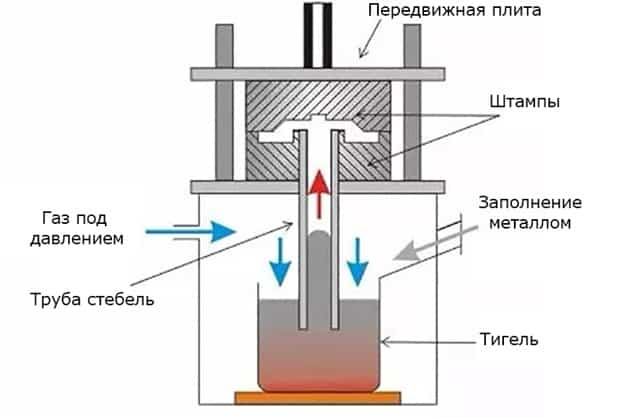

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл.

В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется.

Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом.

Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью.

К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

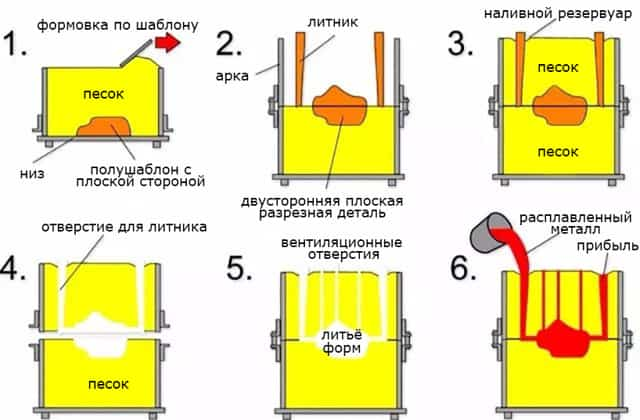

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью.

Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов.

После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Металлические формы

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

- Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

- Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

- Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Различные виды литья металлов преимущества и недостатки [Часть 1] — Блог Станкофф.RU

Литье это производственный процесс во время которого жидкий металл заливается в полость формы, которая соответствует форме и размеру детали. Затвердевшая часть также известная как отливка, выбрасывается или выламывается из формы для завершения процесса. На результат процесса влияет множество факторов, например такие как: скорость заливки, скорость охлаждения во время затвердевания, температура формы во время заливки, материал и толщина покрытия штампа и д.р.

- Можно производить детали любой формы, особенно детали со сложной формой внутренней полости.

- Сильная адаптивность, неограниченные типы сплавов и почти неограниченный размер отливки.

- Широкий источник материалов, отходы могут быть переплавлены, инвестиции в оборудование низкие.

- Высокий процент брака, низкое качество поверхности и плохие условия труда.

Детали из стали, железа и большинства цветных металлов и сплавов могут быть получены методом литья в песчаную форму.

Литьё в песчаные формы

- Подходит для изготовления заготовок сложной формы, особенно со сложной внутренней полостью;

- Широкая приспособляемость и низкая стоимость;

- Для некоторых материалов с плохой пластичностью, таких как чугун, литье в песчаные формы является единственным процессом формования для изготовления деталей или заготовок.

Область применения: Блок автомобильного двигателя, головка блока цилиндров, коленчатый вал и другие отливки.

Способ литья, который обычно означает изготовление шаблона из легкоплавких материалов (парафин, воск и др.) последующей запрессовки в пресс форму, поверхность шаблона покрыта несколькими слоями огнеупорных материалов, изготавливается точная модель изделия и литниковая система.

Преимущества:

- Высокая точность размеров и геометрическая точность;

- Высокая шероховатость поверхности;

- Можно отливать сложные отливки, а список литейных сплавов не ограничены.

Недостатки: сложные процедуры и высокая стоимость

Область применения: данный метод подходит для производства мелких деталей сложной формы, с высокими требованиями к точности, или для другой обработки, которую трудно выполнить, например, лопаток турбинных двигателей.

Металлическая жидкость под высоким давлением с большой скоростью подается в полость прецизионной металлической формы, затем металлическая жидкость охлаждается и затвердевает под давлением, образуя отливку.

Преимущества:

- Металлическая жидкость подвергается высокому давлению, высокая скорость потока во время литья под давлением.

- Хорошее качество продукции, стабильный размер и хорошая взаимозаменяемость.

- Высокая эффективность производства, формы для литья под давлением можно использовать много раз.

- Данный метод подходит для массового производства с хорошими экономическими преимуществами.

Недостатки:

- При данном методе литья есть склонность к образованию мелких пор и усадке.

- Детали, отлитые под давлением, имеют низкую пластичность и не должны применяться для работы под ударной нагрузкой и вибрацией.

- Невысокая стойкость пресс-форм, особенно при литье сплавов с высокой температурой плавления (сталь, чугун, медные сплавы).

Область применения: литье под давлением сначала применялись в автомобильной промышленности и приборостроении, а затем постепенно распространились на различные отрасли, такие как сельскохозяйственное машиностроение, станкостроение, электронная промышленность, национальная оборонная промышленность, компьютеры, медицинское оборудование, часы, фотоаппараты и бытовая техника.

На жидкий металл, находящимся в форме подается давление (0,02 — 0,06 МПа) под воздействием которого металл по металлопроводу поднимается вверх и заполняет полость литейной формы.

- Давление и скорость во время заливки можно регулировать, поэтому его можно применять для различных литейных форм (таких как металлические формы и песчаные формы), литья различных сплавов и отливок различных размеров.

- Применяется донно-инжекционное заполнение, заполнение металлической жидкостью стабильно, и нет явления разбрызгивания, что позволяет избежать вовлечения газа и эрозии стенки формы и сердцевины, что улучшает квалификацию отливок.

- Отливка кристаллизуется под давлением. Отливка имеет плотную структуру, четкие контуры, гладкую поверхность и высокие механические свойства. Это особенно полезно при литье крупных тонкостенных деталей.

- Устраняет необходимость заполнения стояка и повышает коэффициент использования металла до 90 — 98%.

- Низкая трудоемкость, хорошие условия труда, простое оборудование, легко осуществить механизацию и автоматизацию.

Область применения: В основном используется в традиционных изделиях (головка цилиндра, ступица, рама цилиндра и т.д.).

Это метод литья, при котором расплавленный металл заливается во вращающуюся форму, а форма заполняется и затвердевает под действием центробежной силы.

Преимущества:

- Почти отсутствует расход металла в системе заливки и в системе стояка, что повышает производительность процесса.

- При производстве полых отливок можно отказаться от стержня, что позволяет значительно улучшить способность заполнения металлом при производстве длинных трубчатых отливок.

- Отливка имеет высокую плотность, малое количество дефектов, таких как поры и шлаковые включения, и высокие механические свойства.

- Легко производить составные металлические отливки стволов и рукавов.

Недостатки:

- Существуют определенные ограничения при использовании в производстве отливок специальной формы.

- Диаметр внутреннего отверстия отливки не точен, поверхность внутреннего отверстия шероховатая, качество низкое, припуск на обработку большой.

- Отливка подвержена сегрегации по удельному весу.

Область применения: Центробежное литье впервые было использовано для производства литых труб.

Процесс центробежного литья применяется в металлургии, горнодобывающей промышленности, транспорте, ирригационном и дренажном оборудовании, авиации, автомобилестроение и других отраслях промышленности где используют процессы центробежного литья для производства отливок из стали, чугуна и цветных углеродистых сплавов. Среди них наиболее распространено производство центробежно-литых чугунных труб, гильз цилиндров двигателей внутреннего сгорания и втулок валов.

Литьё алюминия в песчано-глинистые формы

Доброго времени суток, пикабушники и пикабушницы. В этом посте мне хотелось бы рассказать о одном из способов изготовления отливок из металла. А конкретно, адресных табличек. Вот таких.

Нам необходимо:

Печь и тигель для плавления металла. Так как используем мы легкоплавкий алюминий, то температура нам нужна не меньше 660 градусов. Делали мы это всё в расчищенном складском помещении на самодельной печи и «на глаз». Так что, конкретного температурного режима не было.

Саму печь я не фотографировала, но конструкция её была простейшая: внешний слой огнеупорного кирпича, внутри слой каолиновой ваты. Снизу под тигель направлена газовая горелка. Тигель грубо сварен из куска металлической трубы. Прогорали часто и весело, регулярно организовывая красивые серебристые лужи на полу вокруг печи.

Сам алюминий. Покупался в виде различного лома, от обрезков алюминиевого профиля для дверей купе до витых кабелей (самое классное сырьё, кстати).

Модель нашего изделия. Мы делали из мдф на фрезерном станке, покрывали на два слоя порозаполняющим грунтом.

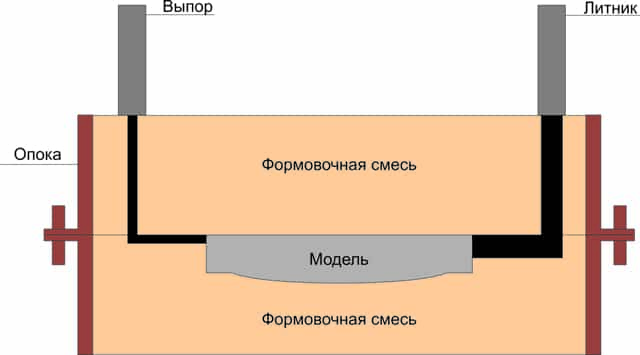

Форма. Представляет собой две металлические рамы, в которые плотно утрамбована формовочная смесь (состоит из глины и песка в определённых пропорциях, слегка смочена водой до состояния «лепится куличик»).

Опока — это та самая металлическая рама. Состоит из двух частей, горизонтальная линия на рисунке по верхнему краю «модели» — это плоскость разъёма.

Выпор — канал для выхода воздуха, литник — канал для заливки металла. Чёрное и серое в формовочной смеси — это пустоты, покрасила для наглядности.

То есть, имеем мы вот такой вот кулич в раме с пустотой в форме нашего изделия.

Здесь видно модель таблички про злую собаку, металлическую раму первой половины формы (на схеме — нижняя). Лежит это всё на самой ровной плоской штуке, которую мы смогли найти.

Покрыли модель тальком, чтобы повысить шансы на то, что потом она из нашего «куличика» вытащится без потерь. Присыпали сверху смесью через сито — это делается только для первого лицевого слоя, чтобы потом поверхность отливки была качественнее, так как формовочную смесь мешали в ящике с помощью дрели, и в ней оставалось дофига комков от предыдущих использований.

Потом сверху прямо горстями и вёдрами сыпется ещё формовочная смесь, долго и старательно утаптывается киянкой, такой-то матерью и прочими подручными предметами.

Здесь у меня не произошла внезапная метаморфоза одной таблички в другую, просто Злую Собаку я на таком этапе не сфотографировала. Здесь мы видим ту же самую нижнюю часть формы, но уже перевёрнутую и готовую для формовки верхней части. То есть, той поверхностью, которую мы видим здесь, на первой и второй фотографиях полуформа лежала вниз.

Щедро посыпаем тальком, кладём сверху вторую металлическую раму, втыкаем обрезки трубы. Последнее делается для того, чтобы в верхней полуформе остались каналы для литника и выпоров (воздухоотводов, помните?). И снова насыпаем формовочную смесь, уже без просеивания — это будет тыльная поверхность таблички, тут на качество поверхности можно подзабить.

Когда готовы обе половины, трубки вытаскиваются, верхняя полуформа снимается, модель изделия вытаскивается. Очень ответственный этап, на котором может оказаться, что пара часов работы потрачены впустую: верхняя полуформа может осыпаться при переносе, модель вытащится вместе с куском смеси или ещё что-либо в таком духе. Так что, все действия нужно производить медленно и печально.

Форму в собранном виде я не фотографировала, бо там ничего интересного — куличик в раме и всё. А вот на фотографии ниже можно увидеть готовую для литья форму, из которой уже вытащили модель и трубки.

Это та полуформа, которую можно было увидеть на третьей фотографии. Только там мы видели серую «спину» модели, а здесь видно полость, которая от этой модели осталась. Которая заполнится металлом.

Каналы под литник (толстый двойной слева, здесь потечёт металл) и два выпора (два тонких одиноких справа, отсюда будет отходить воздух) ковыряли вручную перед извлечением модели. Это не слишком непрофессионально, под это дело нормальные люди тоже используют модели.

Затем, верхняя полуформа кладётся на место, ставятся верхние части литников и выпоров (железная труба сантиметров 20 в длину, внутри набита формовочной смесью, внутри канал — на фотографии слева).

Заливается алюминий, все нервно идут курить, пока металл твердеет и, наконец, наступает момент истины.

Отливка получилась достаточно качественная, металл протёк везде, где должен был, форма нигде не осыпалась.

Дальше отрезаются литники, торец шлифуется, лицевая выступающая поверхность шлифуется и полируется.

Потом, лицевая поверхность фона грунтуется и красится в выбранный заказчиком цвет.

В общем, времени на изготовление одной такой таблички уходит где-то один рабочий день. Если уже есть готовая модель, всё получается с первого раза, нет дефектов, которые надо шлифовать долго и мучительно и прочих форс-мажоров.

Фотографировала на тигель, так что качество — увы.)

ЗЫ. Не думала, что здесь будет необходимость, но с «секретными» для комментариев на Пикабу вопросами можно писать сюда https://vk.com/id45234353.

Литье под давлением: как это работает

Машина для литья под давлением (иллюстрация компании Rutland Plastics) При разработке серийного продукта для рынка электроники вам понадобится корпус. И, скорее всего, он будет сделан из пластика. Для макетирования пластиковых деталей и создания прототипа корпуса используется 3D-печать, а для серийного производства — литье под давлением. Технология литья под давлением — один из важнейших пунктов на пути продукта на рынок электроники. Поэтому независимо от наличия технического образования, вам стоит разобраться в сути этого процесса хотя бы на базовом уровне. Все знают, что при разработке нового устройства самая затратная задача — это проектирование электроники, но не все понимают, что при постановке на производство большую часть бюджета на себя перетянет пластиковый корпус. Это связано прежде всего с высокой стоимостью оснастки или так называемых пресс-форм. На практике стоимость форм для отливки корпуса становится одной из главных статей затрат при выводе нового продукта на рынок.

Машина для литья под давлением (иллюстрация компании Rutland Plastics) При разработке серийного продукта для рынка электроники вам понадобится корпус. И, скорее всего, он будет сделан из пластика. Для макетирования пластиковых деталей и создания прототипа корпуса используется 3D-печать, а для серийного производства — литье под давлением. Технология литья под давлением — один из важнейших пунктов на пути продукта на рынок электроники. Поэтому независимо от наличия технического образования, вам стоит разобраться в сути этого процесса хотя бы на базовом уровне. Все знают, что при разработке нового устройства самая затратная задача — это проектирование электроники, но не все понимают, что при постановке на производство большую часть бюджета на себя перетянет пластиковый корпус. Это связано прежде всего с высокой стоимостью оснастки или так называемых пресс-форм. На практике стоимость форм для отливки корпуса становится одной из главных статей затрат при выводе нового продукта на рынок.

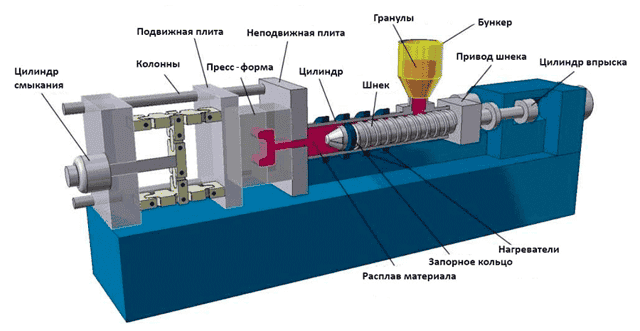

Основы литья под давлением

Литье под давлением — это относительно старая технология, она используется с конца 1800-х годов. В инжекторно-литьевых машинах установлен огромный винт (шнек), который направляет расплавленный пластик в пресс-форму под высоким давлением.

Этот метод винтовой передачи был изобретен в 1946 году, и используется до сих пор. Машины для литья под давлением — это, конечно, не то же самое, что современные высокотехнологичные аппараты для 3D-печати.

В них нет ничего инновационного, но использование литья под давлением — это обязательное условие для создания большинства новых «железячных» продуктов.

Литьевая пресс-форма состоит из двух половинок (матрицы и пуансона), которые при смыкании образуют полость в форме нужной детали. В нее под высоким давлением заливают горячий жидкий пластик.

Высокое давление необходимо для того, чтобы пластик в вязкотекучем состоянии заполнил каждый уголок в полости пресс-формы. Когда пластик остывает, две половинки пресс-формы раздвигаются, и из них извлекают готовую деталь корпуса. Разработка дизайна и конструкции корпуса для серийного производства — это довольно сложная задача, а стоимость самих пресс-форм исчисляется десятками тысяч долларов. При этом литье под давлением остается одной из самых востребованных технологий, потому что только оно позволяет производить миллионы идентичных деталей по невероятно низкой цене за штуку.

Стоимость пресс-форм

Оснастка стоит дорого. А для производства большинства устройств требуется несколько пресс-форм, поэтому общая стоимость может оказаться весьма значительной. И чем больше деталей требуется произвести с помощью конкретной формы, тем дороже она будет стоить. Это связано с тем, что «долгоживущая» пресс-форма должна работать в невероятно жестких условиях.

Раз за разом она подвергается воздействию высоких температур и давления. Эти две разрушительные силы работают на износ пресс-формы, пока в какой-то момент не появляются первые дефекты отливки. Для создания стойких литьевых форм используются твердые металлы. Твердость металла зависит от того, сколько отливок нужно изготовить с использованием данной конкретной формы.

Оснастку для изготовления 10 тыс. деталей, можно произвести из более мягкого металла, по сравнению с той, что рассчитана на 1 млн деталей. Например, для производства малых серий (до 10 тыс. шт.) широко используется алюминий. Для более крупных объемов производства переключаются на более твердый металл, например, сталь.

Однако чем тверже металл, тем сложнее сделать саму пресс-форму, и тем выше ее стоимость. Кроме того, для получения стальной оснастки потребуется намного больше времени. Это связано с тем, что литьевые формы создаются путем фрезерования, т.е. для твердой пресс-формы потребуется еще более твердый фрезерный инструмент.

Если компания или стартап без внешнего финансирования реализует проект с небольшим бюджетом, ей стоит попробовать найти производителя, который согласится амортизировать затраты на изготовление пресс-форм. Например, если пресс-формы стоят 25.

000 долларов, можно предложить заводу-изготовителю рассчитаться по следующей схеме: вы платите по доллару за каждую произведенную единицу из первых 25.000 изделий. Конечно, такая схема сокращает прибыль на единицу продукции, но все же это весьма разумный метод финансирования, особенно по сравнению с банковским кредитом.

Дизайн для производства (Design for manufcturing, DFM)

Высокая стоимость пресс-форм — это лишь один из недостатков литья под давлением. Второй недостаток — это сложности и ограничения на этапе разработки дизайна и конструкции пластиковых деталей.

Получив идеальный рабочий прототип, изготовленный на 3D-принтере, приходится уделить значительно больше времени и средств, чтобы адаптировать его для литья под давлением.

Ограничения серийного производства стоит учитывать уже на первых этапах разработки. Одни требования к форме отливок, такие как литейные уклоны, можно отложить по крайней мере до создания второго прототипа. Другие требования, такие как равномерная толщина стенок и поднутрения, нужно реализовать с самого начала.

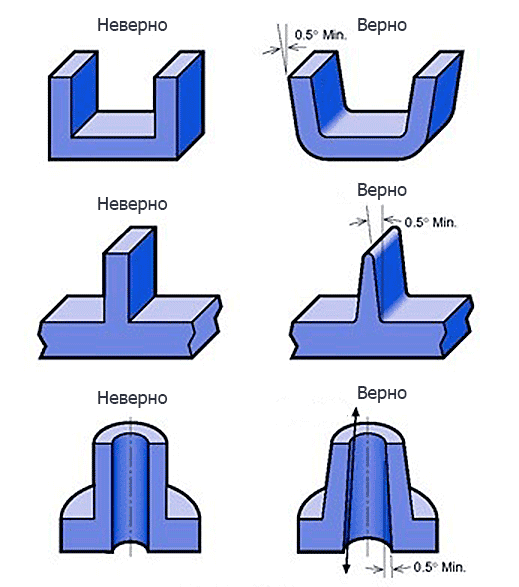

Литьевой уклон

Главная задача в работе с деталями, изготовленными за счет литья под давлением — правильно изъять их из формы. Как только пластик остынет, две половинки формы открываются, и мы получаем новую отлитую пластиковую деталь. Любой 3D-дизайн для литья под давлением должен включать литьевой или технологический уклон для заполнения пресс-формы и беспрепятственного извлечения готового изделия.

Литьевой уклон — это по сути небольшой угол наклона, который добавляется к любым вертикальным поверхностям, совпадающих с направлением извлечения изделия из пресс-формы. В большинстве случаев достаточно 1–2 градусов.  Примеры верной реализации поднутрения. Изображение предоставлено ICO Mold. Некоторые эксперты считают, что поднутрения нужно реализовать в 3D-модели с самого начала. И хотя учет поднутрений на раннем этапе разработки важен, он создает ненужные осложнения при создании первых прототипов. Поэтому лучше добавлять их в проект, когда вы будете полностью уверены в своем прототипе. Т.е. в большинстве случаев поднутрения стоит добавлять после первой или второй версии прототипа.

Примеры верной реализации поднутрения. Изображение предоставлено ICO Mold. Некоторые эксперты считают, что поднутрения нужно реализовать в 3D-модели с самого начала. И хотя учет поднутрений на раннем этапе разработки важен, он создает ненужные осложнения при создании первых прототипов. Поэтому лучше добавлять их в проект, когда вы будете полностью уверены в своем прототипе. Т.е. в большинстве случаев поднутрения стоит добавлять после первой или второй версии прототипа.

Выталкивающие штифты

Выталкивающие штифты или толкатели используются для удаления пластиковых деталей из пресс-формы. Как следует из названия, это небольшие цилиндрические штифты, которые выталкивают деталь из формы. У толкателей нет стандартного положения, поэтому придется продумать, где они будут располагаться.

В идеале они должны располагаться в самой прочной части отливки, чтобы предотвратить ее деформацию при извлечении из пресс-формы. Стоит учитывать, что выталкивающие штифты, как правило, оставляют небольшие отметки на изделии.

Если вы внимательно посмотрите на большинство пластиковых деталей, то сможете увидеть эти крошечные круглые метки, которые появляются в процессе выталкивания отлитой формы. Это стоит учитывать при разработке продукта.

Постарайтесь сделать так, чтобы толкатели соприкасались с отливкой в местах, которые не критичны для внешнего вида продукта. Можно даже попытаться скрыть метки толкателя под этикеткой или логотипом.

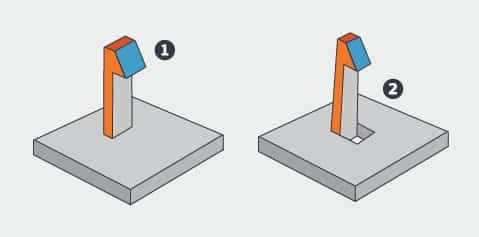

Двойной ход толкания

Некоторые пластиковые детали невозможно извлечь из простой двухкомпонентной формы в один прием, в таких случаях используют наклонные толкатели и механизм двойного выталкивания.

Наклонный толкатель — это составная часть пресс-формы, которая вставляется до начала отливки, а затем извлекается до раскрытия основных частей формы. Наклонный толкатель двигается перпендикулярно к направлению движения двух полуформ.

Стоит приложить все усилия, чтобы не использовать механизм двойного выталкивания, поскольку он значительно увеличивает сложность и стоимость пресс-формы. Один из основных приемов, который позволяет отказаться от двойного выталкивания — отказ от использования поднутрений.

Поднутрение — это выступ или углубление на поверхности отливки, препятствует выталкиванию изделия из пресс-формы за один ход толкания. Ситуацию с поднутрениями зачастую можно исправить так: добавляем паз (прорезь) под выступом и используем единичное выталкивание вместо двойного.  В конструкции 1 из-за поднутрения потребуется двойной ход толкания. Паз в конструкции 2 позволяет отказаться от двойного выталкивания и снять деталь с пресс-формы за один ход. Изображение предоставлено Proto Labs.

В конструкции 1 из-за поднутрения потребуется двойной ход толкания. Паз в конструкции 2 позволяет отказаться от двойного выталкивания и снять деталь с пресс-формы за один ход. Изображение предоставлено Proto Labs.

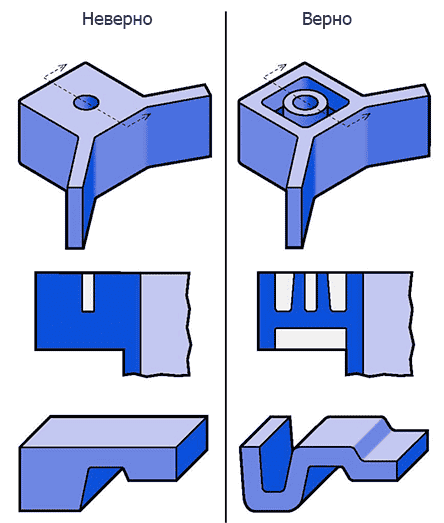

Равномерная толщина стенки

Одна из важных особенностей литья под давлением, которая оказывает огромное влияние на дизайн устройства — это требование к равномерной толщине стенок отливки. Оно связано с тем, что залитый в форму пластик должен остывать с одинаковой скоростью по всей поверхности детали. При неравномерном охлаждении деталь может деформироваться.

Поэтому при разработке корпуса для литья под давлением вместо более толстых секций используются ребра. Корректное проектирование детали с равномерной толщиной стенок определенно требует опыта.

Использование двойного хода толкания и неравномерной толщины стенок отливки — это две самые распространенные ошибки 3D-дизайнеров, которые не знакомы с техническими ограничениями литья под давлением. Стоит удостовериться в том, что 3D-моделирование вашего устройства выполняет специалист, который знаком с этой технологией.

Примеры конструкций с одинаковой толщиной стенки. Изображение предоставлено ICO Mold.

Примеры конструкций с одинаковой толщиной стенки. Изображение предоставлено ICO Mold.

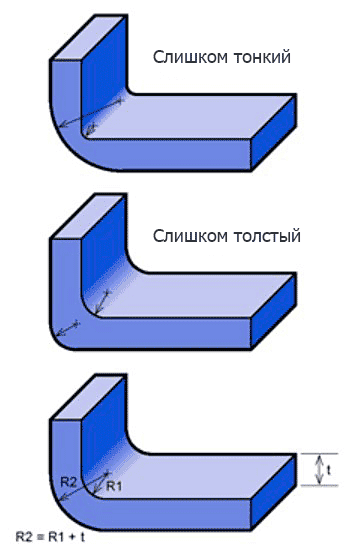

Радиус / закругление углов

Идеальные углы и края деталей непрактичны для литья под давлением. Расплавленный полимер не сможет равномерно и полностью заполнить всю форму с острыми краями даже в условиях высокого давления.

По крайней мере, не стоит на это надеяться при больших объемах производства.  Пример правильной конструкции угла. Изображение предоставлено ICO Mold. Все края и углы должны быть закруглены или скошены, чтобы полимер заполнил их равномерно и полностью.

Пример правильной конструкции угла. Изображение предоставлено ICO Mold. Все края и углы должны быть закруглены или скошены, чтобы полимер заполнил их равномерно и полностью.

Холодные каналы против горячих каналов

Холодноканальная / горячеканальная подача пластика — это варианты литниковой системы, которая направляет расплавленный полимер в полости пресс-формы. Широкий литниковый канал позволяет полимеру свободно течь при более низких давлениях.

Однако широкие каналы требуют больше времени на охлаждение пластика и создают больше отходов производства, оба эти параметра влияют на себестоимость детали. С другой стороны, узкий литниковый канал сокращает время охлаждения и уменьшает перерасход материала, и, в конечном счете, минимизируют стоимость отливки.

Однако у него есть недостаток: для узкого канала требуется более высокое давление, чтобы протолкнуть расплавленный полимер в форму. Существует решение, которое позволяет использовать узкие каналы при невысоком давлении — горячеканальная литниковая система.

Прямо в пресс-форму вдоль каналов устанавливают нагревательные элементы, которые поддерживают полимер в более жидком состоянии, благодаря им пластик заполняет пресс-форму при более низком давлении.

К сожалению, за все приходится платить, и у горячих каналов тоже есть свои недостатки: дополнительная сложность при изготовлении оснастки, которая всегда выливается в дополнительные затраты. В большинстве случаев, по крайней мере, изначально, лучше использовать каналы без нагревательных элементов, т.е. холодноканальную литниковую систему. Всегда стоит начинать с самого простого и недорогого решения.

Линия разъема формы

Если вы внимательно рассмотрите любую пластиковую деталь, то увидите так называемую линию разъема. Она будет расположена в месте соединения двух частей пресс-формы.

Это место сопряжения двух полуформ никогда не бывает идеальным, по контуру всегда вытекает немного полимера. По мере старения и износа пресс-формы эта утечка становится все более заметной.

Очень важно выбрать оптимальное место для линии разъема. В идеале она должна размещаться на невидимой части устройства.

Одноместная и многоместная пресс-формы

На определенном этапе производства появляется возможность сокращения времени отливки за счет многоместных пресс-форм (их еще называют многогнездными). Они используются для увеличения скорости производства и снижения себестоимости заготовок. Многоместные пресс-формы, как понятно из названия, позволяют создавать несколько копий одной детали за счет одной заливки полимера.

Только не стоит использовать эти формы на старте, пока процесс не отлажен и еще не созданы идеальные отливки из одноместных форм. Целесообразно выпустить как минимум несколько тысяч единиц изделий до перехода на многоместные формы.

Как правило, предприниматели с ограниченным бюджетом по-максимуму используют свои одноместные формы, если только сам производитель не финансирует изготовление их пресс-форм.

Семейные пресс-формы

В большинстве случаев для каждой отдельной пластиковой детали в составе устройства используется отдельная форма. Для корпуса понадобится как минимум две части: верхняя и нижняя. Но для большинства продуктов потребуется больше двух деталей из пластика.

Пресс-формы очень дороги, а покупка нескольких пресс-форм сразу — это серьезное финансовое препятствие, поэтому нужно стремиться к минимальному количеству пластиковых деталей. Альтернативный вариант минимизации необходимых пресс-форм — использование специального типа многоместных пресс-форм, так называемых семейных.

Семейная пресс-форма позволяет объединить несколько различных деталей в одной отливке. В то время как типичная многоместная (многознездовая) форма создает несколько копий одной и той же детали, семейная форма создает разные детали. Звучит хорошо, правда? К сожалению, не всё так просто, за всё приходится платить.

Основная проблема с семейными формами заключается в том, что каждая деталь в них должна быть примерно одинакового размера. В противном случае одна из полостей пресс-формы заполнится расплавленным полимером раньше других.

Семейные формы должны проектироваться таким образом, чтобы все полости заполнялись полимером с примерно одинаковой скоростью. Это явно ограничивает возможности их применения. Маловероятно, что все детали корпуса будут сходного размера.

Выбор материалов

Сегодня в нашем распоряжении оказалось невероятное разнообразие полимеров в различными характеристиками. Два самых распространенных полимера в производстве электроники — поликарбонат (ПК / PC) и АБС-пластик (ABS /акрилонитрилбутадиенстирол).

Поликарбонат обладает гораздо более высокой устойчивостью к ударам и на вид кажется более качественным по сравнению с АБС. Однако ПК, конечно, дороже АБС. Поликарбонат — самый популярный пластик в изделиях более высокого класса, его любят за прочность и эстетичный внешний вид.

Если качество поверхности имеет решающее значение для нового продукта, то лучше остановить свой выбор на ПК. Если же продукт рассчитан на низкую ценовую категорию, то лучше выбрать АБС.

Где работать с пресс-формами?

Где лучше производить пластиковые детали для своего устройства: на родине или в Китае? В большинстве случаев лучше начать работу с местным производителем в своей стране (если только вы не живете в стране, где промышленность развита очень слабо). Затем, когда объемы превысят 10 тыс.

штук, для снижения затрат можно переходить к китайскому производителю. Китай — это просто идеальный выбор для крупносерийного производства. Только не стоит там затевать первичную разработку и отладку процесса. С местными производителями любые вопросы можно будет решить гораздо проще и быстрее.

Первый запуск и первые ошибки делать на местном уровне, а затем перемещать производство в Китай.

Примечание переводчика: важно учитывать, что перевозка пресс-формы из одной страны в другую (а тем более в Китай из Европы) — это сложная и дорогая затея.

Поэтому мы выбираем для своих клиентов местных производителей прототипов, а серию — если она в сумме будет крупная — сразу размещаем в Китае с расчетом на амортизацию формы за несколько итераций производства.

Ведь если запустить серийное производство у местных производителей, то и пресс-форма будет местная, а ее перевозка в Китай или создание второй формы в Китае себя не оправдает.

Заключение

Эта статья рассчитана на первое знакомство с особенностями литья под давлением. Но даже эти базовые знания помогут вам осознанно выбрать 3D-дизайнера для своего нового продукта.

Для неспециалиста не так уж важно понимать все нюансы этой технологии, достаточно получить общее представление о возможностях и сложностях серийного производства корпуса для электроники.

Теперь вы сможете задавать правильные вопросы при встрече со специалистами, которые займутся разработкой и производством корпуса вашего нового продукта.