16. Превращения

при нагреве холоднодеформированных металлов, изменения структуры при этих превращениях.

Структура холоднодеформированных

металлов термодинамически неустойчива, она характеризуется повышенной энергией.

При нагреве при увеличении диффузионной подвижности атомов становятся

возможными процессы, уменьшающие свободную энергию Гиббса, повышение которой

вызывается повышенной плотностью дефектов кристаллического строения и

остаточными напряжениями, возникающими при х.п.д. Наиболее подвижными дефектами

являются точечные, затем линейные, и самыми

малоподвижными — поверхностные (в первом приближении).

- Процессы при отжиге принято

разделять на несколько стадий, в функции повышения температуры, хотя эти стадии могут идти (и идут, как правило,

параллельно). - 1. Возврат, подразделяющийся в

свою очередь на: - а) отдых

- б) полигонизация

- 2. Рекристаллизация, подразделяющаяся на:

- а) рекристаллизацию обработки

- б) собирательною

рекристаллизацию - в) вторичную рекристаллизацию

- Возврат. Небольшой нагрев вызывает ускорение движения атомов,

снижение плотности дислокаций, устранение внутренних напряжений и

восстановление кристаллической решетки - Процесс частичного разупрочнения

и восстановления свойств называется отдыхом

(первая стадия возврата). Имеет место при температуре

..

Возврат уменьшает искажение

кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует

образованию текстуры деформации.

Полигонизация – процесс деления зерен на части:

фрагменты, полигоны в результате скольжения и переползания

дислокаций.

Рекристаллизация – Процесс

зарождения и роста новых зерен, с исходной, до деформации, плотностью дефектов

кристаллического строения. Движущий термодинамический стимул – уменьшение

объемной энергии Гиббса.

Собирательная рекристаллизация –

Процесс укрупнения зерна. Движущий термодинамический стимул – уменьшение

поверхностной энергии границ зерен.

Вторичная рекристаллизация –

процесс лавинообразного роста одних зерен за счет соседних.

Движущей силой является

поверхностная энергия зерен. При мелких зернах поверхность раздела большая,

поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая

протяженность границ уменьшается, и система переходит в более

равновесное состояние.

- Температура начала

рекристаллизации связана с температурой плавления - ,

- для металлов

- для твердых растворов

- для металлов высокой чистоты

На свойства металла большое

влияние оказывает размер зерен, получившихся при рекристаллизации. В результате

образования крупных зерен при нагреве до температуры t1 начинает

понижаться прочность и, особенно значительно, пластичность металла.

Основными факторами,

определяющими величину зерен металла при рекристаллизации, являются

температура, продолжительность выдержки при нагреве и степень предварительной

деформации (рис. 8.6).

С повышением температуры

происходит укрупнение зерен, с увеличением времени выдержки зерна также

укрупняются. Наиболее крупные зерна образуются после незначительной

предварительной деформации 3…10 %. Такую деформацию называют критической. И

такая деформация нежелательна перед проведением рекристаллизационного

отжига.

Практически рекристаллизационный

отжиг проводят для малоуглеродистых сталей при температуре 600…700oС,

для латуней и бронз – 560…700oС, для алюминиевых сплавов – 350…450oС,

для титановых сплавов – 550…750oС.

В полигонизированном состоянии

кристалл обладает меньшей энергией, поэтому образование полигонов — процесс

энергетически выгодный.

Процесс протекает при небольших

степенях пластической деформации. В результате понижается прочность на (10…15)

% и повышается пластичность (рис.8.4).

Границы полигонов мигрируют в сторону

большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря

чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам,

образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается

(рис.8.5 а).

Температура начала полигонизации не является постоянной. Скорость

процесса зависит от природы металла, содержания примесей, степени

предшествующей деформации.

17. Горячая

обработка металлов. Изменения структуры и свойств при

горячей пластической деформации.

Под горячей деформацией стали

в состоянии аустенита подразумевают ее деформацию при

температуре выше Aс3 в доэвтектоидной стали и

выше Аств заэвтектоидной. В обоих

случаях деформируют аустенит.

Дендритная неоднородность

(ликвация) сохраняется и в

деформированных зернах аустенита.

В

результате оси дендритов становятся как бы волокнами, а между ними

располагаются межосные пространства, обогащенные растворимыми и нерастворимыми

примесями. При изучении макроструктуры продольного среза горячедеформированного

прутка (полосы, листа) промежутки

между волокнами легче вытравливаются

и в рельефе остаются

волокна.

При сильно выраженной ликвации

формируется грубое волокно и

излом называют шиферным. У

металла с волокнистой структурой

механические свойства различны в продольном и поперечном направлениях обработки давлением, причем в поперечном направлении свойства ниже.

В отдельных случаях, например

для плоских пружин, волокнистый

излом желателен.

При микроисследовании

медленно охлажденной доэвтектоидной стали с волокнистым

изломом обнаруживается полосчатая микроструктура, чередуются

полосы, содержащие преимущественно феррит или перлит.

Последний образуется из

аустенита, обогащенного углеродом, там, где были оси дендритов, а феррит — в

местах, обогащенных серой, фосфором и другими примесями.

Наличие фосфора в

межосных пространствах препятствует выравниванию концентрации углерода в в аустените и при его распаде

перлит и феррит обособляются в виде полос.

При горячей деформации некоторые

включения, такие как сульфиды и силикаты, пластичны и вытягиваются вдоль

обработки. Действуя как зародыши, они также способствуют обособлению феррита,

который при охлаждении выпадает из аустенита в первую очередь и

кристаллизуется на них в виде полос.

В том случае,

если включения не пластичны при температуре горячей деформации, они

располагаются в виде скоплений, образующих строчки вдоль направления

обработки.

Так ведут себя, в частности, вторичные карбиды в

заэвтектоидной стали и особенно в легированной, содержащей вторичные и эвтектические

карбиды.

Это так называемая строчечная структура, основная ее

часть занята ферритно-карбидной составляющей эвтектоидного происхождения,

имеются строчки избыточных, вторичных и эвтектических карбидов.

Горячая деформация характеризуется таким соотношением

скоростей деформирования и рекристаллизации, при котором рекристаллизация

успевает произойти во всём объёме заготовки. Кристаллическая структура

материала после обработки давлением оказывается практически равноосной,

без следов упрочнения.

При горячей деформации сопротивление деформированию на

порядок меньше, чем при холодной деформации, поэтому горячую деформацию

применяют:

·

для изготовления

крупных заготовок, т.к. для деформации нагретых заготовок требуется менее

мощное оборудование

·

при обработке

давлением труднодеформируемых малопластичных

металлов и сплавов

·

при обработке

крупных заготовок из литого металла (слитков)

Горячая деформация – деформация, после которой металл не получает

упрочнения. Рекристаллизация успевает пройти полностью, новые равноосные зерна полностью заменяют деформированные зерна,

искажения кристаллической решетки отсутствуют.

Неполная горячая деформация характеризуется незавершенностью

процесса рекристаллизации, которая не успевает закончиться, так как скорость ее

недостаточна по сравнению со скоростью деформации. Часть зерен остается

деформированными и металл упрочняется. Возникают значительные остаточные

напряжения, которые могут привести к разрушению.

Такая деформация наиболее

вероятна при температуре, незначительно превышающей температуру начала

рекристаллизации. Ее следует избегать при обработке давлением.

18.

Дислокационные структуры деформированных металлов.

- Вероятно, вот это надо написать и

сказать, что при увеличении плотности дислокаций увеличивается и прочность

металла, также, что барьерами для движения дислокаций являются 1) границы зерен

2) примесные атомы 3) атмосферы Котрелла 4) мелкодисперсные частицы 5)

скопление других дислокаций. - Стадия 1:

Стадия легкого скольжения.

Металлографически выделяется в виде параллельных полос скольжения. Эти полосы

представляют собой ступеньки на поверхности кристалла с высокой до 5 нм,

расстояние между отдельными плоскостями 20-30 нм.

На этой стадии активной является

только одна система скольжения.

Стадия 2:

Это стадия линейного упрочнения.

Коэффициент деформационного упрочнения (угол наклона) имеет постоянное

значение.

2-ая стадия начинается тогда,

когда внешнее напряжение достигнет такого значения, что движение дислокаций (скольжение)

начинается по вторичным плоскостям, то есть в процесс вступают

другие системы скольжения, а первичные оказываются блокированными. На этой

стадии дислокации имеют достаточно короткий свободный пробег.

Упрочнение обусловлено

взаимодействием скользящих дислокаций с дислокационными барьерами.

Для этой стадии также характерна

активная работа источников Франка-Рида (резко увеличивается плотность

дислокаций, в большом количестве образуются «сидячие» дислокации), происходит

наиболее активное упрочнение в монокристалле. Активный вклад вносят пересечение

винтовых дислокаций между собой, так как в результате образуется два порога,

которые очень малоподвижны (см. выше).

- Стадия 3 (динамический возврат):

- При достижении определенного

значения τ3 происходит качественное изменение в поведении

дислокаций – они начинают огибать барьеры. - Для этой стадии характерно:

резкое уменьшение коэффициента деформационного упрочнения; развитие процессов

поперечного скольжения.

По завершению стадии формируется

ячеистая слабоориентированная (доли градуса) структура. Стадия предшествует

разрушению кристалла.

19. Текстуры

деформированных и рекристаллизованных металлов.

Рассмотрим холодную пластическую деформацию

поликристалла. Пластическая деформация металлов и сплавов как тел поликристаллических,

имеет некоторые особенности по сравнению с пластической деформацией

монокристалла.

Деформация поликристаллического тела складывается из

деформации отдельных зерен и деформации в приграничных объемах. Отдельные зерна

деформируются скольжением и двойникованием, однако взаимная связь зерен и их

множественность в поликристалле вносят свои особенности в механизм деформации.

Плоскости скольжения зерен произвольно ориентированны

в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях

скольжения отдельных зерен будут различны. Деформация начинается в отдельных

зернах, в плоскостях скольжения которых возникают

максимальные касательные напряжения.

Соседние зерна будут разворачиваться и

постепенно вовлекаться в процесс деформации. Деформация приводит к изменению

формы зерен: зерна получают форму, вытянутую в направлении наиболее

интенсивного течения металла (поворачиваются осями наибольшей прочности вдоль

направления деформации).

Изменение структуры при деформации показано на рис. 8.1.

Металл приобретает волокнистое строение. Волокна с

вытянутыми вдоль них неметаллическими включениями являются причиной

неодинаковости свойств вдоль и поперек волокон.

Одновременно с изменением формы зерен в процессе пластической деформации

происходит изменение ориентировки в пространстве их кристаллической решетки.

Когда кристаллические решетки большинства зерен

получают одинаковую ориентировку, возникает текстура деформации.

Текстура деформации

создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45o

друг к другу.

С увеличением степени деформации характеристики

пластичности (относительное удлинение, относительное сужение) и вязкости

(ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости,

предел текучести, предел прочности) и твердость увеличиваются (рис. 8.2).

Также повышается электросопротивление, снижаются сопротивление коррозии,

теплопроводность, магнитная проницаемость.

- Совокупность явлений, связанных с

изменением механических, физических и других свойств металлов в процессе

пластической деформации называют деформационным упрочнением или наклепом. - Упрочнение при наклепе

объясняется возрастанием на несколько порядков плотности дислокаций: - Их свободное перемещение

затрудняется взаимным влиянием, также торможением дислокаций в связи с

измельчением блоков и зерен, искажениями решетки металлов, возникновением

напряжений.

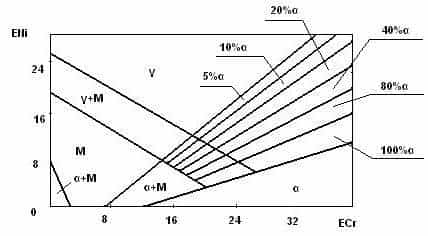

20. Принципы построения структурных диаграмм многокомпонентных сталей.

Crэкв=ECr=Cr + 2Si + 1,5Mo +

5V + 5,5Al + 1,75Nb + 1,5Ti + 0,75W

Niэкв=ENi=Ni + 0,5Mn + 30C + 30N + 0.3Cu

Построенные

таким образом диаграммы (структурные) справедливы для определенного состояния

(рис.8).

21. Влияние

легирующих элементов на структуру сталей.

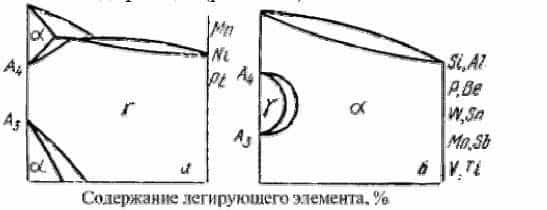

Все элементы, которые

растворяются в железе, влияют на температурный интервал существование его аллотропических

модификаций (А = 911oС, А =1392oС).

В зависимости от расположения

элементов в периодической системе и строения кристаллической решетки

легирующего элемента возможны варианты взаимодействия легирующего элемента с

железом. Им соответствуют и типы диаграмм состояния сплавов системы железо –

легирующий элемент (рис. 17.

1) Большинство элементов или повышают А и

снижают А ,

расширяя существовавшие γ–модификации

(рис.17.1.а), или снижают А4 и повышают А , сужая область

существования γ– модификации (рис.17.1.б).

Рис. 17.1. Схематические

диаграммы состояния Fe – легирующий элемент. а – для

элементов, расширяющих область существования γ–модификации; б – для элементов, сужающих область

существования γ–модификации.

Свыше определённого содержания

марганца, никеля и других элементов, имеющих гранецентрированную кубическую

решетку, – состояние существует как стабильное от комнатной температуры до

температуры плавления, такие сплавы на основе железа называются аустенитными.

При содержании ванадия, молибдена, кремния и

других элементов, имеющих объемно-центрированную кубическую решетку. Выше

определённого предела устойчивым при всех температурах является α– состояние. Такие сплавы на основе железа называются

ферритными.

Аустенитные и ферритные сплавы не имеют

превращений при нагреве и охлаждении.

Подавляющее количество л.э.

уменьшают растворимость углерода в аустените и концентрацию углерода в

эвтектоидной стали, т.е. сдвигают точки E и S

влево (исключение – сильные карбидообразователи типа V и Ti); элементы, расширяющие g-область

снижают температуру А1(например, Ni, Mn); элементы, сужающие g-область – повышают

температуру А1 (например, Cr, Si).

- Все легирующие элементы

превращают температуры эвтектического и эвтектоидного превращения в интервал

температур в соответствие с правилом фаз Гиббса. - Диаграмма изотермического превращения аустенита

эвтектоидной стали. - На диаграмме можно выделить следующие области: 1) область

устойчивого аустенита (для стали, содержащей 0,8 % С, выше АС1);

2) область переохлажденного аустенита; 3) область начавшегося, но еще не

закончившегося превращения А => П; 4) область

закончившегося превращения А => П; 5) область начавшегося, но еще не

закончившегося мартенситного превращения (между Мн–Mк); 6) мартенситная область (ниже Мк).

Область, расположенная слева от кривой начала распада

аустенита (область переохлажденного аустенита), определяет продолжительность

инкубационного периода, характеризующую устойчивость переохлажденного

аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается,

достигая минимума (для эвтектоидной стали около 550 °С), и далее вновь

возрастает.

В зависимости от степени переохлаждения аустенита

различают три температурные области превращения: перлитную

(переохлаждение до 500 °С), мартенситную (переохлаждение ниже Мн — для эвтектоидной стали

ниже температуры 240 °С) и промежуточного (бейнитного) превращения

(переохлаждение для эвтектоидной стали в интервале от 500 до 240 °С).

Влияние нагрева на структуру и свойства деформированного металла

Около 10…15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем. Остальная часть энергии идет на нагрев металла.

Деформированный металл находится в неравновесном, неустойчивом состоянии, и в нем могут протекать процессы, направленные на достижение устойчивого состояния. Этот переход связан с уменьшением искажений в кристаллической решетке и снятием напряжений, что в свою очередь определяется возможностью перемещения атомов.

С повышением температуры подвижность атомов увеличивается и начинают развиваться процессы, приводящие металл к равновесному состоянию. По мере нагрева деформированный металл проходит стадии возврата и рекристаллизации, в результате чего изменяются его структура и свойства (рисунок 20).

В области возврата (при нагреве до 0,3 Тпл) происходит повышение структурного совершенства металла в результате уменьшения плотности дефектов строения. При этом не наблюдается заметных изменений структуры, видимой в оптический микроскоп. Механические свойства металла изменяются незначительно, порядка на 5…7 %.

При низких температурах (ниже 0,2 Тпл) протекает первая стадия возврата — отдых, когда происходит уменьшение точечных дефектов (вакансий) и перераспределение дислокаций без образования субграниц. При нагреве вакансии поглощаются дислокациями, которые двигаются к границам зерен. Часть дислокаций противоположного знака уничтожается.

Рисунок 20 — Изменение структуры и свойств деформированного металла при нагреве

Вторая стадия возврата — полигонизация, под которой понимают дробление (фрагментацию) кристаллов на субзерна (полигоны). При нагреве беспорядочно распределенные дислокации одного знака выстраиваются в дислокационные стенки, что приводит к образованию в монокристалле или в зерне поликристалла субзерен (полигонов), свободных от дислокаций и отделенных дислокационными границами (рисунок 21).

Этот процесс протекает обычно при небольших деформациях при температуре (0,25…0.3)Тпл, и им создаются условия для образования в структуре металла зародышей новых зерен.

Рисунок 21 — Схема процесса полигонизации

Стадия первичной рекристаллизации в деформированном металле происходит при его нагреве выше 0,3Тпл. При высоких температурах подвижность атомов возрастает и образуются новые равноосные зерна.

Образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла называется первичной рекристаллизацией.

В деформированном металле на участках с повышенной плотностью дислокаций образуются и растут зародыши. Образуется совершенно новое зерно, по размерам отличающееся от исходного до деформации. Наклеп практически полностью снимается, и свойства приближаются к их исходным значениям.

Температура, при которой начинается процесс рекристаллизации называется температурным порогом рекристаллизации.

Температурный порог рекристаллизации (Тр) связан с температурой плавления металла зависимостью А.А.Бочвара:

- Тр = а∙Тпл ,

- где Тпл — абсолютная температура плавления, К;

- а — коэффициент, зависящий от чистоты металла.

- Для металлов высокой чистоты а = 0,1…0,2; для технически чистых металлов а=0,4; для сплавов твердых растворов а = 0,5…0,6.

- Для некоторых металлов значение температурного порога рекристаллизации приведено в таблице 2.

- Рекристаллизационный отжиг малоуглеродистых сталей проводят при 600…700 0С, латуней и бронз при 560…700 0С, алюминиевых сплавов при 350…450 0С, титановых сплавов при 550…750 0С.

Собирательная рекристаллизация проходит после завершения первичной рекристаллизации в процессе дальнейшего нагрева. Она заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

Таблица 2 — Температура начала рекристаллизации технически чистых металлов

| Металл | Температура плавления, 0С |

Температура рекристаллизации, 0С |

| Вольфрам | 3400 | 1200 |

| Молибден | 2625 | 900 |

| Железо | 1539 | 450 |

| Медь | 1083 | 200 |

| Алюминий | 660 | 100 |

Особенность собирательной рекристаллизации состоит в том, что рост происходит не в результате слияния нескольких мелких зерен в одно более крупное зерно, а одни зерна растут за счет других зерен, ”поедая” их вследствие перехода атомов через границы раздела. Зерна с вогнутыми границами растут за счет зерен с выпуклыми границами (рисунок 22).

Атом на вогнутой поверхности имеет большее число соседей и, следовательно, меньшую энергию, по сравнению с атомами на выпуклой поверхности. Малые зерна постепенно исчезают.

Собирательная рекристаллизация, вызывающая образование крупного зерна и разнозернистости, способствует снижению механических свойств металлов и поэтому чаще всего недопустима для наклепанного металла.

Рисунок 22 — Схема роста зерен при собирательной рекристаллизации

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень производительной пластической деформации (рисунок 23).

Величина зерна возрастает с повышением температуры нагрева и времени выдержки. При температурах Т1 и Т2 (выше Тр) образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени t1 и t2, который называется инкубационным.

Рисунок 23 — Влияние температуры (а), продолжительности нагрева (б) и степени деформации (в) на величину рекристаллизованного зерна

Наиболее крупные зерна образуются после незначительной предварительной деформации, обычно порядка 3…15 %, такую степень деформации называют критической.

Критической называют такую минимальную степень деформации, выше которой при нагреве становится возможной первичная рекристаллизации.

Холодная и горячая деформация >

Дальше >

Влияние обработки давлением на структуру и свойства исходного металла

При обработке металла давлением изменяется не только форма заготовки, но и происходит сложный физический процесс, влияющий на структуру металла, а следовательно, на его механические и физические свойства.

Пластическая деформация металла происходит за счет внутрикристаллитных (внутризеренных) и межкристаллитных (межзеренных) сдвигов (сдвиги происходят по плоскостям скольжения под углом 45º к направлению действующей силы) (рис. 105).

Чем больше образуется сдвигов, т. е. чем больше пластическая деформация, тем больше упрочнение (наклеп) и тем большее усилие потребуется для дальнейшего деформирования металла.

Пластическая деформация зависит от природы металла, температуры, скорости и степени деформации, поэтому различают горячую, неполную горячую и холодную обработку давлением.

Рис. 105. Схема изменения строения металла в плоскости сдвига: а — зерно до сдвига; б — зерно после сдвига; в — кристаллическая решетка

Горячей обработкой называют такую обработку, в процессе которой рекристаллизация проходит настолько полно, что металл по окончании обработки давлением имеет рекристаллизованную структуру без следов упрочнения. Для чистых металлов явление рекристаллизации возникает при температурах, по данным профессора Бочвара А. А., около 0,4 от абсолютной температуры плавления.

При рекристаллизации в деформируемом металле образуются центры рекристаллизации, вокруг которых растут новые зерна взамен деформированных, а металл приобретает равноосную неориентированную структуру. Скорость рекристаллизации с повышением температуры возрастает. Температура рекристаллизации имеет большое практическое значение.

Во-первых, для того чтобы восстановить структуру и свойства исходного металла, его необходимо нагреть до температуры, превышающей температуру рекристаллизации, а затем охладить по определенному режиму.

Во-вторых, пластическая деформация при температуре выше температуры рекристаллизации, хотя и протекает с образованием сдвигов, вызывающих упрочнение, но упрочнение будет немедленно устраняться протекающим при этих температурах процессом рекристаллизации. Следовательно, при пластической деформации выше температуры рекристаллизации упрочнения не произойдет.

Горячая обработка стали осуществляется при температурах, лежащих выше линии GSK (см. рис. 6), т. е. когда сталь имеет аустенитную структуру (доэвтектоидная) или аустенит плюс цементит (заэвтектоидная).

Ковка стального слитка изменяет первичное дендритное строение металла. Происходит вытягивание и ориентация кристаллов и межкристаллического вещества, содержащего неметаллические включения, расположенные по границам кристаллов, в направлении наиболее интенсивного течения металла. В результате образуется вторичная волокнистая макроструктура.

Волокнистая макроструктура, полученная горячей обработкой давлением, является устойчивой, она не может быть разрушена ни термической обработкой, ни последующей обработкой давлением (рис. 106). Обработкой давлением можно изменить только направление волокон.

Рис. 106. Макроструктура стали: а — после горячей деформации; б — литой

Горячая обработка давлением оказывает заметное влияние на следующие механические характеристики стали: удельное ударное сопротивление αк, поперечное сужение φ, относительное удлинение δ и предел усталости σ-1.

Эти механические свойства в продольных (вдоль волокна) образцах с повышением степени уковки (Степенью уковки называют отношение первоначальной площади сечения заготовки F0 к последующей F (после ковки)) до 10 растут, после чего остаются стабильными.

В поперечных же образцах с увеличением степени уковки упомянутые характеристики, как правило, падают.

После горячей обработки давлением анизотропия стали выражается в неодинаковых механических качествах: вдоль волокон механические качества лучше, в поперечном — хуже.

Например, вырезанные из одного прокатаного прутка стальные образцы, взятые в продольном направлении, показали удельную ударную вязкость 13,5 кГм/см2, а взятые в поперечном — 1,3 кГм/см2.

Однако чем меньше в металле примесей (фосфор, сера, закись железа, неметаллические включения), тем меньше отличаются механические свойства поперечного образца от продольного.

Неполной горячей обработкой называют такую обработку, в процессе которой рекристаллизация проходит неполностью. Металл по окончании обработки имеет неодинаковые механические свойства как в поперечном, так и в продольном направлении.

Неполная горячая обработка ведет к получению неоднородной структуры и понижению механических качеств, поэтому в производстве применяется редко.

К этому следует добавить, что продукция, полученная при неполной горячей обработке может иметь значительные по величине остаточные напряжения, могущие при недостаточной пластичности вызвать разрушение металла.

Обычно неполная горячая обработка стали производится при температурах, лежащих ниже линии GSK (см. рис. 6).

Холодной обработкой называют такую обработку, которая сопровождается упрочнением металла. Эта обработка протекает при температурах ниже температуры начала неполного горячего деформирования. Признаками упрочнения является вытянутая форма зерен с ориентировкой их в направлении наибольшей деформации.

Холодная обработка повышает предел прочности σδ, предел текучести σт и твердость металла НВ при одновременном снижении относительного удлинения δ, поперечного сужения φ и удельного ударного сопротивления αк.

Чем выше степень деформации (Степень деформации определяется отношением F0-F1/F0ּ100%, где F0 — площадь поперечного сечения образца до деформации; F1 — то же после деформации.

), тем больше изменяются механические характеристики.

Если от получаемой продукции не требуются повышенные ударное сопротивление или относительное удлинение, то холодная обработка давлением является наиболее желательной.

Теплопроводность, электропроводность и магнитная проницаемость в результате упомянутых обработок уменьшаются. Также изменяются и другие физические свойства.

Таким образом, в процессе пластической деформации изменяются форма исходной заготовки, структура обрабатываемого металла, а следовательно, его механические и физические свойства. При соответствующей технологии обработки давлением можно получать не только заданную конструкцию детали, но и нужные механические свойства.

При конструировании деталей и разработке технологии их изготовления с применением обработки давлением необходимо учитывать волокнистую структуру, влияющую на механические качества металла.

Направление максимальных нормальных (растягивающих и сжимающих) напряжений, возникающих при работе деталей, должно совпадать с направлением волокон, а направление максимальных касательных (на срез, сдвиг) напряжений должно быть им перпендикулярно.

Волокна, полученные при обработке давлением, должны огибать контур детали, а не перерезаться.

Для пояснения приведем два примера. Ведущая шестерня трактора С-80, полученная резанием из прокатной заготовки (рис. 107, а), имеет неудовлетворительное расположение волокон и утолщенном сечении, поэтому зуб шестерни будет непрочным.

Изготовление шестерни высадкой из прутка диаметром, равным минимальному диаметру концевой части (рис. 107, б), позволяет получить поковку с благоприятным расположением волокон. Зуб такой шестерни будет обладать повышенной прочностью.

Рис. 107. Схемы макроструктуры: а — ведущей шестерни трактора С-80, изготовленной резанием из прокатанной заготовки; б — высадкой из прутка; в — не правильно и г — правильно изготовленного крюка.

Крюк, изготовленный из короткой прокатанной заготовки, будет непрочным, так как волокна в нем расположены неправильно (рис. 107, в). При ковке крюка из заготовки с предварительной вытяжкой конца и последующей гибкой (рис. 107, г) достигается высокая прочность благодаря благоприятному расположению волокон.

3.5.1. Структурные изменения при пластической деформации и нагреве металлов

Обработку металлов давлением при температуре менее одной четвертой от температуры плавления называют холодной.

Пластическая деформация в этом случае затруднена, и металлы испытывают значительное деформационное упрочнение (наклеп), которое проявляется в повышении предела пропорциональности, предела упругости, предела прочности на растяжение и сжатие. Одновременно уменьшаются относительное удлинение при разрыве и ударная вязкость.

При значительной холодной деформации зерна в поликристаллическом сплаве приобретают определенные преимущественные ориентировки плоскостей и направлений скольжения, т.е. образуется текстура деформации.

Практическая важность текстур определяется тем, что они вызывают анизотропию свойств.

В большинстве случаев анизотропия прочности нежелательна, в других – ее стремятся искусственно развить наведением заданной текстуры.

При нагреве до достаточно высоких температур большинство дефектов кристаллического строения, наведенных пластической деформацией, исчезает, и металл разупрочняется. Разупрочнение при нагреве (отжиге) принято подразделять на процессы отдыха (возврата), полигонизации и рекристаллизации.

Возврат связан с диффузией точечных дефектов кристаллического строения, которая ускоряется деформацией и нагревом.

На стадии возврата не наблюдается изменений структуры, которые можно было бы обнаружить с помощью оптического микроскопа, зерна сохраняют вытянутую форму, однако предел текучести может уменьшиться на 10…30 %.

Свойства металла, обусловленные перемещением дислокаций, при возврате не изменяются.

Полигонизация заключается в следующем. При достаточно высокой температуре дислокации разных знаков в одной плоскости скольжения сближаются и аннигилируют.

Усиливается переползание дислокаций в параллельные плоскости скольжения, где они аннигилируют или перемещаются к субграницам, образуя стенки дислокаций.

В результате зерна металла оказываются состоящими из субзерен (полигонов) с относительно совершенной решеткой, разделенных малоугловыми границами из стенок дислокаций.

Рекристаллизация представляет процесс разупрочнения металла, сопровождающийся образованием зародышей и ростом новых зерен в результате диффузионного перемещения межзеренных границ.

Для чистых металлов процессы рекристаллизации начинают происходить при температурах равных 30…40 % от температуры плавления, выраженной в Кельвинах. Для легированных твердых растворов это соотношение доходит до 60 %, а для многофазных сплавов и композиционных материалов – до 80 % и более.

Нагрев металла до температуры, при которой идет рекристаллизация, сопровождается понижением его прочности и повышением способности деформироваться без образования трещин. Эти изменения позволяют вести обработку давлением при меньших усилиях и расходе энергии, обрабатывать крупные заготовки и применять большие деформации.

Горячая обработка давлением позволяет преобразовывать исходную дендритную структуру литой заготовки в структуру с относительно мелкими равноосными зернами.

Если по границам зерен слитка располагались нерастворимые примеси, неметаллические включения, то при горячей деформации они вытягиваются вместе с зернами, образуя так называемую волокнистую макроструктуру горячедеформированного металла. В ходе го

рячей деформации может происходить заваривание пустот и трещин внутри слитка. Считается, что макроструктура полностью преобразуется после 8…10-кратной вытяжки.

Из-за волокнистого строения металла физические и механические свойства материала в направлении вдоль и поперек направления вытяжки принимают различные значения. Наибольшая анизотропия проявляется по отношению к ударной вязкости, удлинению и сужению шейки после разрыва.

В меньшей степени анизотропия затрагивает показатели прочности, такие как предел текучести и предел прочности при растяжении.

Целесообразно горячую обработку давлением проводить таким образом, чтобы ориентировать волокна макроструктуры в направлении небольших нормальных напряжений, возникающих в детали при ее эксплуатации.

Холодное и горячее деформирование

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию.

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла (рис. 4а). При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом) (механизм рассмотрен выше).

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом).

Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения (рис. 4б).

Следует отметить, что рекристаллизация протекает не во время деформации, а сразу после ее окончания и тем быстрее, чем выше температура. При очень высокой температуре, значительно превышающей температуру рекристаллизации, она завершается в секунды, и даже доли секунд.

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

При горячей деформации, пластичность металла выше, чем при холодной деформации.

Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков).

В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

Холодная деформация без нагрева заготовки позволяет получать большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах.

Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Рисунок 4. Схема изменения микроструктуры металла при прокатке: а) холодная пластическая деформация; б) горячая пластическая деформация

Для каждого металла и сплава существует своя температурная область холодной и горячей обработки давлением. Пластическое деформирование железа при 600°С следует рассматривать как горячую обработку, а при 400°С — как холодную.

Для свинца и олова пластическое деформирование даже при комнатной температуре является по существу горячей обработкой, так как температура 20°С выше температуры рекристаллизации этих металлов.

Эти металлы в практике называют ненаклепываемыми, хотя при деформировании у них образуются линии сдвига (что показывает, например, характерный хруст оловянной пластинки при ее изгибании).

При горячей обработке металла, чтобы увеличить его пластичность, а также, чтобы устранить возможность наклепа, применяют температуры, значительно превосходящие минимальную температуру рекристаллизации.

Для отжига наклепанного материала в производственных условиях применяют более высокие температуры, чем минимальная температура рекристаллизации, для обеспечения большей скорости рекристаллизационных процессов.

В табл. 1 приведены теоретические температуры рекристаллизации, температуры, при которых в производственных условиях осуществляют рекристаллизационный отжиг, а также температуры горячей обработки давлением.

Рекристаллизационный отжиг чаще применяют как межоперационную термическую обработку при холодной прокатке, волочении, штамповке и т.д. (для снятия наклепа), а иногда как окончательную обработку для получения заданных свойств изделий и полуфабрикатов.

Таблица 1 — Температура рекристаллизации и горячей обработки металлов давлением

металлический наклепанный деформированный рекристаллизация