- Технология дуговой сварки

- Правила и меры безопасности дуговой сварки

- Плюсы и минусы дуговой сварки

- Электродуговая сварка: видео обучение

- Виды

- Как проводится

- Главные принципы электродуговой сварки

- Основной физический принцип

- Области сварочной дуги

- Виды аппаратов и виды включений

- Электроды и защитные газы

- Как научиться

- Требования госстандартов

- Как обуздать электродуговую сварку

- Электродуговая сварка для начинающих

- Классификация

- Устройство электродуговой сварки

- Вспомогательные инструменты

- Каким образом осуществляется сварка электродуговая

- Особенности электродуговой сварки

- Дуговая сварка

- Что собой представляет этот метод?

- Характеристики

- Виды

- Степень автоматизации процесса

- Защита от воздействия воздуха

- Полярность тока

- Тип электродов

- По условиям горения

- Преимущества

- Недостатки

- Аппараты и подключение

- Электроды и защитные газы

- Область применения

- Основы безопасности

- Требования государственных стандартов

- Выводы

- Дуговой сваркой принято считать сварку, в которой тепловая энергия, необходимая для оплавления соединяемых кромок и электрода достигается за счет воздействия постоянным током или высокочастотными токами на свариваемые поверхности.

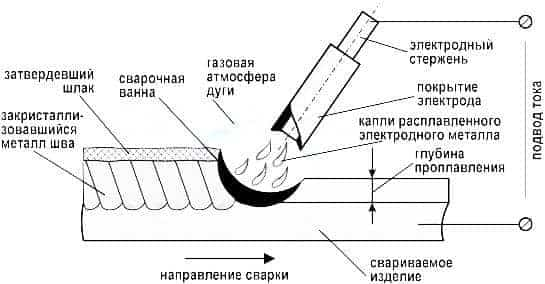

- При воздействии дуги на свариваемые кромки образуется сварочная ванна, которая при застывании и образует сварной шов.

- Дуговую сварку принято классифицировать по следующим признакам: степень механизированности и автоматизации сварочного процесса, вид тока и его полярность, тип электрической дуги, виды защиты сварной ванны от взаимодействия с атмосферой, вид используемых электродов.

- Степень автоматизации:

- ручная дуговая сварка(ДГС);

- полуавтоматическая сварка, вид сварки при которой присадочная проволока подается в автоматическом режиме, а передвижения электрода в ручную;

- автоматическая сварка подразумевает передвижение суппорта с электродом и присадочной проволоки в полностью автоматическом режиме.

Сварочный стол представляет собой верстак, предназначенный для помещения сварочных деталей, их фиксации и различных манипуляций. Читайте детали о характеристиках и требованиях сварочных столов.

Сварка — вид работ, который требует специальной защиты для сварщика, кроме сварочного щитка для защиты глаз от электродуговой вспышки. О сварочных костюмах читайте здесь.

Род тока:

- постоянный ток для соединения поверхностей тонким швом;

- высокочастотный ток для устранения прорезов или для прихватов. Импульсно дуговая сварка, которая работает на принципе возникновения высокочастотных электрических импульсов, позволяющих струйно плавить электрод на сварную поверхность;

- переменный ток, как правило используется для резки поверхностей и листового металла.

Электроды:

- плавящиеся с обсыпкой, которые используются для образования сварочной ванны и соединения двух свариваемых кромок;

- неплавящиеся вольфрамовые электроды для создания напылений и наплавок, восстановления деталей.

Как подобрать сварочную проволоку

По роду защиты сварочной ванны от воздействия воздуха:

- защита шлаком;

- флюсовая защита;

- защита инертным газом.

Каждый вид функционален для определенного вида работ, но как правило защита от проникновения молекул воздуха в сварочную ванну защищает от появления каверн и трещин, разбрызгивания расплавов.

В настоящее время в перечне технологий представлено множество различных методов сварки и множество машин для ее производства. Не менее важной и востребованной является сварка алюминия аргоном.

Уникальный метод сварки, при котором нагрев свариваемых кромок осуществляется высокоскоростным трением. Читайте подробнее о сварке трением.

Технология дуговой сварки

Практически все виды дуговой сварки основаны на одном единственном принципе: от инвертора к электроду подается ток, при возникновении замкнутого контура между электродом и поверхностью для сварки возникает дуга.

Дуга оплавляет электрод и образуется сварочная ванна. Есть определенные технологические нормы, которые регламентируют процесс, но они практически одинаковы для всех видов ручной сварки:

- два положения – верхнее и нижнее. Нижнее требует прокладки проварочного нижнего шва, верхнее положение требует соединения поверхностей короткими швами и последующей проварки сплошным швом;

- положение электрода относительно поверхности вертикальное под углом 70-75 градусов;

- возникновении дуги при соприкосновении(сварка) и на расстоянии(резка).

Основная цель применения газосварочного оборудования – это соединение или резка металлических элементов. Как и любое оборудование, оно может быть стационарным или переносным.

Работа дуговой электрической сварки с баласного реостата или инверторного преобразователя практически невозможна без использования выпрямителей. Подробнее тут.

Правила и меры безопасности дуговой сварки

Самыми главными факторами воздействия при дуговой сварки являются: температура, большая яркость дуги, электромагнитное излучение(актуально для всех видов), поэтому существует определенный свод правил техники безопасности:

- в случае производства работ без диэлектрических перчаток при замыкании контура электрический ток может пойти через руку сварщика. Чтобы избежать поражения током необходимо убедиться перед работой в целостности перчаток и не работать без них;

- кабеля от баласника должны быть проложены по сухим участкам, чтобы не возникло пробоя или короткого замыкания;

- для защиты глаз и лица от светового поражения или ожогов работы необходимо производить в щитке;

- в сварочных автоматических аппаратах необходимо избегать касания поверхности, обрабатываемой инертным газом и электрической дугой во избежание ожогов;

- сваркой желательно работать в дневное время, так как в ночное время светочувствительность глаза возрастает в тысячи раз.

Сварочными роботами принято называть полностью автоматизированные системы для выполнения сварочных работ с возможностью программирования.

Электродуговая сварка — самый старый и распространенный вид сварки, который можно отнести к разряду универсальных. Подробнее о данном типе сварки здесь.

3 аппарата для сварки алюминия полуавтоматом

Плюсы и минусы дуговой сварки

К минусам можно отнести постоянное воздействие электромагнитным излучением, а в ручной сварке может страдать качество, так как оно зависит от профессионализма сварщика.

Воздействие на зрение при работе без защитных щитков “в прихватку”.

Положительные критерии:

- высокая эффективность и прекрасное сочетание цены и качества;

- многофункциональность и способность выполнения разноплановых задач по соединению металлических конструкций;

- прочность и надежность, простота технологической схемы, которая исключает возможность сложных неисправностей и поломок;

- сварка любых трубопроводов практически в любом положении.

В настоящее время без сварочных работ не обходится не одно заводское или строительное производство.

Сварочные соединения прекрасно зарекомендовали себя за весьма длительный срок существования и занимают лидирующее место среди технологических процессов по соединению нескольких однородных или разнородных металлических поверхностей.

Термитная сварка — варочные работы, при которых используется термитный состав — порошковая смесь из алюминиевой или магниевой пудры, которая в равных пропорциях смешивается с металлической окалиной и присадочными горючими элементами металлического происхождения.

О сварочных приспособлениях можно прочитать здесь.

- Холодная сварка для линолеума Часто перед обывателем, затеявшим ремонт, возникает вопрос: чем сварить линолеум между собой? Холодная сварка линолеума — очень эффективный и […]

- 2 технологии сварки алюминия аргоном В настоящее время в перечне технологий представлено множество различных методов сварки и множество машин для ее производства. Не менее важной и […]

Источник: https://metallmaster.org/shkola-svarschika/dugovaya-svarka.html

Электродуговая сварка: видео обучение

Для соединения металлических конструкций часто используется термическое воздействие на их отдельные части. Ручная и автоматическая электродуговая сварка является одним из самых популярных подобных видов работ.

Виды

Электродуговая металлическая сварка (ГОСТ 5264-80) – это процесс соединения металлов, во время которого температура электрической дуги может достигать 7000 градусов. Это уникальный вид соединения отдельных частей конструкций, т.

к. таким способом можно сварить любые известные металлы. После застывания на месте сцепления образовывается сварной шов. Используется для ремонта кузова автомобиля, газовых, водяных и прочих труб, при производственных работах и т. д.

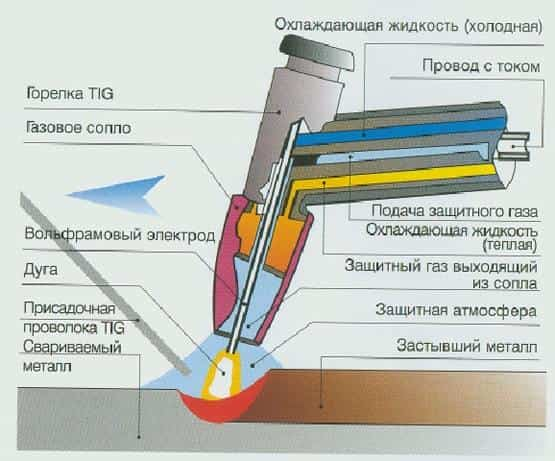

Фото — принцип электродуги

Фото — принцип электродуги

Электрическая дуга расплавляет металл и металлические электроды, после чего жидкость, образовавшаяся посредством температурного воздействия, заполняет зазор между двумя заготовками.

Фото — газовая горелка

Фото — газовая горелка

Виды дуговой электрической сварки:

- Ручная;

- Полуавтоматическая;

- Автоматическая.

Главное различие между процесса заключается в принципе проведения работ. При ручной все действия по соединению металлов осуществляются своими руками, при автоматической – соответственно, исключительно сварочным аппаратом. Полуавтоматический процесс является комбинированным. Здесь для сварки металлов используются электроды.

Фото — шов

Фото — шов

Также в зависимости от используемого тока, процесс электродуговой сварки может осуществляться:

- Переменным;

- Постоянным. В свою очередь, такая технологическая сварка бывает прямой полярности (минусовыми электродами) и обратной (плюсовыми).

В зависимости от необходимого тока, может использоваться разное оборудование и способы соединения. Также у сварщиков, зависимо от типа технологической обработки, используются различные электроды: плавящиеся и неплавящиеся.

Плавящиеся могут использоваться в любой среде. Они работают за счет образования дуги между металлом и электродом. В зависимости от длины соединяемых деталей, по мере сварки электрод подается на места стыков.

Применяются для углеродистой стали, соединения алюминия, меди и т. д.

Фото — открытая дуга

Фото — открытая дуга

Для небольших и тонких соединений используются неплавящиеся. Они часто применяются для сварки трубопроводов, тугоплавких металлов и другого. С такими целями применяются вольфрамовые электроды, графитовые и угольные.

Также электродуговая сварка классифицируется по типу защиты:

- В среде защитных газов (ГОСТ 14771-76). Это аргонная и углекислая;

- В среде шлаков. Это процесс термического воздействия на металлические соединения под флюсом или толстопокрытыми электродами. Процесс пользуется популярностью при пайке различных труб большого диаметра;

- С комбинированной защитой. Процесс пайки, в котором режимы производятся в газовой среде с толстопокрытыми флюсами.

Фото — электроды

Фото — электроды

Технология электродуговой сварки имеет свои достоинства и недостатки. Преимущества процесса:

- Доступность сварочного оборудования и дополнительных элементов (флюса, электродов). Купить инверторы можно в любом электротехническом магазине. Средняя цена – от 30 долларов за ручной инвертор и от 80 за полуавтоматический;

- Зона термического воздействия имеет очень малое влияние на несвариваемые участки металлов. Это крайне важно для соединения труб и тонких прокатных металлических листов.

Методы электродуговой сварки имеют и некоторые недостатки:

- Необходимо применение специального оборудования. Электродуговая сварка проводится только специальными инверторами и электродами;

- Для сварки нержавейки (легированной стали), алюминия, меди и других плавких металлов обязательно требуется зачистка соединяемых элементов. Кромки подготавливаются перед процессом термической обработки и после его окончания (только при условии полного остывания металла).

Фото — соединение труб

Фото — соединение труб

Видео: обучение дуговой сварке

Как проводится

Чтобы правильно сваривать металл электродуговой сваркой, необходимо строго следовать инструкции. Только при этом условии сварной шов будет достаточно прочным и аккуратным.

Пошаговая инструкция:

- Кромки заготовок зачищаются и обезжириваются, при необходимости производится их резка. К ним приставляется раскаленный электрод. Торец электрода разделяет определенный участок поверхности свариваемой детали на ионы и электроны. В этом пространстве и возникает дуговой разряд;

Фото — зачистка

Фото — зачистка - Для того чтобы процесс сваривания происходил быстрее и результат был надежнее, на поверхность сварной арматуры (электродов) наносятся различные вещества. Это может быть кальций, калий, натрий. Они ускоряют процесс разделения металла на частицы;

- По типу сварки она может производиться открытой дугой (плавлением незащищенным потоком направленных частиц) и закрытой. В открытом положении купли металла насыщаются азотом, что негативно сказывается на качествах шва. Чтобы снизить это влияние электроды покрываются слоем металла. Для производства более выгодно использовать закрытый метод, в котором место сваривания защищено от воздействия кислорода;

Фото — необходимые инструменты

Фото — необходимые инструменты - Когда все подготовительные процессы завершены, нужно установить электрод в инвертор и несколько раз провести концом прута по торцам свариваемых деталей – это зажжет дугу. Аппараты подбираются по типу проводимых работ и в зависимости от особенностей и свойств металлов. После включения сварочного устройства нужно установить ток на нужном уровне, и пока система разогревается, надеть средства безопасности;

Фото — защита

Фото — защита - У разных аппаратов есть различные режимы для сварки, но любые современные устройства изготовлены таким образом, что не дают электродам залипать. Поэтому стараться держать прут на определенном уровне от поверхности нет необходимости;

- Схема сварки: опереть электрод на поверхность свариваемых деталей и аккуратно медленно вести по зазору. Ванная заполнится жидким металлом, который при застывании образует прочное соединение. Чтобы максимально точно рассчитать мощность, ток и продолжительность воздействия дуги, необходимо воспользоваться операционной картой технологического процесса;

- Вертикальные швы свариваются короткой дугой. Угол соприкосновения электрода и свариваемой поверхности должен быть прямым, допускается отклонение на 10 градусов. Во избежание наплавления металла в одной точке может использоваться техника елочки, треугольника или многослойное прохождение тонкой дугой. Каждая методика имеет свои особенности, поэтому подбирается нужный способ в зависимости от потребностей и уровня подготовки.

Фото — вертикальная электродуговая сварка

Фото — вертикальная электродуговая сварка

После того как ремонт окончен, нужно зафиксировать пластины в определенном положении до полного застывания ванной и шва.

Источник: https://www.asutpp.ru/elektrodugovaya-svarka.html

Главные принципы электродуговой сварки

Электродуговая сварка — один из самых распространенных в быту, мелкосерийном производстве и промышленности видов сварки. Ее также можно назвать дуговой сваркой плавлением.

Каждому начинающему сварщику полезно знать основы дуговой сварки — принцип ее действия, условия, которые необходимы для возникновения высокотемпературной дуги, виды сварочных аппаратов для бытового применения, и некоторые отдельные параметры и особенности процесса.

Основной физический принцип

В основе электродуговой сварки лежит не один, а сразу два электрических принципа: явление короткого замыкания, с которым знакомы все, имеющие набор школьных знаний по электричеству, и явление пробоя. Вот на нем стоит остановиться внимание.

Имеется в виду пробой диэлектрика, который происходит в результате насыщения его межатомного пространства частицами, несущими электрический заряд. Положительный заряд несут ионы, отрицательный — электроны.

- Теоретически пробой возможен для любого диэлектрика (в определенных условиях), но в случае электродуговой сварки используется конкретно пробой воздушного пространства между электродом и массой (деталью).

- Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см2.

- Когда электродом касаются массы, то есть другого материала с высокой электропроводностью, в случае сварки металла, то возникает короткое замыкание, инициирующее мощное электрическое поле.

В этом поле и происходит пробой. Вследствие насыщения заряженными частицами прослойка воздуха превращается из диэлектрика в проводник тока.

Именно в этот момент и возникает сварочная дуга, давая название электродуговой сварке. Температура в зоне соприкосновения дуги с металлом может достигать 5000 °C.

Области сварочной дуги

Дуга замыкает цепь между электродом и массой. С точки зрения теории сварного дела, в сварочной дуге выделяют несколько областей:

- катодную;

- анодную;

- приэлектродную.

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Анодная область отдает ионы в результате бомбардировки потоком электронов, поэтому на аноде всегда образуется так называемый кратер — вогнутое пятно, площадь которого зависит от площади электронной бомбардировки.

Электродуговые установки постоянного тока имеют фиксированные анод и катод. В аппаратах переменного тока анод с катодом постоянно меняются местами. Это вызывает нестабильность сварочной дуги, сильное разбрызгивание металла и другие неприятные факторы, а кроме того, не позволяет производить сварку определенных металлов, для которых требуется особая техника.

Виды аппаратов и виды включений

Сварочный аппарат самого простого типа для электродуговой сварки — трансформаторный. По сути своей он представляет трансформатор, понижающий напряжение и увеличивающий ток. Этот аппарат варит переменным током.

Процесс имеет ряд описанных выше недостатков, кроме того, трансформаторный аппарат для преобразования тока промышленной частоты очень громоздкий и тяжелый.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Электродуговая сварка инвертором позволяет, во-первых, добиться высокой стабильности дуги, что означает лучшее качество шва, а во-вторых, использовать разные режимы подключения — с прямой и обратной полярностью.

Полярность прямая, когда электрод подключается к катоду, а масса к аноду, то есть сварка идет «от плюса к минусу». Такой электродуговой сваркой соединяют большинство металлов.

Но в некоторых отдельных случаях, например, для сварки коррозионностойких (нержавеющих) сталей и некоторых других химически активных металлов может использоваться обратная полярность — электрод к аноду, а масса к катоду.

Работа с обратной полярностью, как правило, идет под флюсом, образующим защитную газовую среду, и с присадочной проволокой.

Электроды и защитные газы

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Электрод — металлический контакт, стержень, имеющий оболочку из специального состава. Прогорая, эта оболочка образует защитную газовую среду, предохраняя расплав от окисления.

Но при этом плавящийся электрод является еще и присадкой, его основной металл входит в состав сварного соединения. Электродуговая сварка неплавящимся электродом требует ввода в сварочную ванну (непосредственно в точку, где происходит реакция) дополнительной присадочной проволоки.

Существует много разновидностей металлических и неметаллических электродов для электродуговой сварки, в том числе угольных и графитовых.

Каждый из них подбирается под конкретный металл и способ сварки. Кроме того, в определенных случаях применяется сварка в защитном газе (в основном для химически активных металлов). В качестве газов могут применять гелий, аргон и углекислоту.

Все эти способы диктуют свои подходы к собственно методике работы. Могут различаться виды сварочных аппаратов, виды горелок. Например, в полуавтомате для электродуговой сварки в защитной среде через сопло горелки подается одновременно и защитный газ, и присадка.

Могут использоваться различные вспомогательные материалы, такие, как флюсы, поэтому описать универсальный способ создания шва достаточно сложно. Но, тем не менее, некоторые базовые принципы присутствуют.

Как научиться

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Кроме инвертора понадобятся:

- плотная одежда с длинными рукавами;

- сварочные перчатки или рукавицы;

- маска;

- молоток;

- зубило;

- металлическая щетка;

- пачка универсальных электродов;

- заготовка в виде куска толстого металла — лучше всего обычной стали.

Надо подключить электрод к катоду (минусу) аппарата с помощью специального держателя. Плюс, соответственно, надо подать на заготовку. Осталось только включить аппарат электродуговой сварки.

Электрическая дуга зажигается постукиванием или чирканьем по массе. После вспышки необходимо отдалить электрод от металла примерно на 5 мм. Возникнет дуга, и металл начнет плавиться.

Существует два способа вести электрод — острым углом от себя и на себя. Первый способ сложнее, но позволяет делать менее глубокий шов (это нужно в работе с тонким металлом). Второй — проще, это стандартный метод работы.

Электрод при электродуговой сварке нужно вести не по прямой, а зигзагообразными движениями, чтобы получался шов, похожий на строчки швейной машинки. Ход электрода должен перекрывать обе стороны соединяемых листов.

Тренироваться сначала нужно просто на кусочке стали, потом — переходить на сварку листового металла.

Требования госстандартов

На электродуговую, как и на многие сварки плавлением, существуют свои ГОСТы, которые обязательны к выполнению на любом производстве. Они описывают классификацию сварки металлов, методы оценки качества, специфику применяемых присадок и флюсов, и многое другое.

В частности, ГОСТ 11533-75 описывает автоматическую и полуавтоматическую дуговую сварку под флюсом, ГОСТ 14771-76 — дуговую сварку в защитных газах. Сварщики, работающие на предприятии, обязаны знать требования госстандартов минимум в своей конкретной области.

Источник: https://svaring.com/welding/vidy/elektrodugovaja-svarka

Как обуздать электродуговую сварку

Электродуговая сварка – широко распространенный в наше время способ соединения металлических деталей для получения из них различных конструкций. В этой статье мы будем рассматривать, что из себя представляет процесс электродуговой сварки и как он должен проводиться – с точки зрения необходимого оборудования и с точки зрения мер предосторожности.

Данный материал ориентирован на начинающих сварщиков.

Приручить сварочную дугу под силу каждому

Электродуговая сварка для начинающих

Принцип работы электродуговой сварки

Электродуговая сварка основана на нагреве свариваемых деталей электрической дугой. Как правило, дуга возникает между электродом и деталями – ее теплота расплавляет металл электрода и кромок свариваемых изделий, в результате последние соединяются. Расплавленный шлак идет на поверхность сварочной ванны и образует защитную пленку, которая предохраняет сварной шов от окисления до его остывания.

Для того, чтобы понять, как функционирует электродуговая сварка, вы можете просмотреть тематическое видео – видео поможет вам лучше понять принцип работы.

Для образования дуги используются специальные источники питания, преобразующие ток из электросети. Возможна работа переменным и постоянным током. В первом случае напряжение понижается на трансформаторе, во втором – ток еще и выпрямляется на выпрямителе.

Электроды могут быть плавкими и неплавкими – в первом случае сварной шов создается при расплавлении самих электродов, во втором плавятся специальные прутки присадочного металла, вводимые в сварочную ванну.

Для того, чтобы защищать металл сварочной ванны от окисления, в зону соединения могут подаваться защитные газы (гелий, аргон, углекислый газ и различные смеси газов) посредством сварочной головки.

Чтобы понять принцип защиты сварочной зоны, вы можете просмотреть тематическое видео. В Интернете достаточно много видео, которые посвящены этому процессу, и эти видео помогут вам добиться лучшего понимания проведения работ.

Классификация

Электродуговая сварка классифицируется по различным параметрам:

- По автоматизации – ручная и автоматизированная;

- По защите сварочной зоны – газовая, аргонно-дуговая, электродуговая сварка под флюсом;

- По режиму – работа постоянным током, работа переменным током, импульсная сварка;

- По области применения – электродуговая сварка черных металлов, труб, алюминия.

Устройство электродуговой сварки

Электродуговая сварка подразумевает наличие сварочного аппарата, свариваемых деталей, электрода или присадочных прутков, а также, при необходимости, оборудования для защиты сварочной зоны.

Главная часть сварочного аппарата — источник тока. Его основой является мощный понижающий трансформатор. Источники тока сварочных аппаратов постоянного тока комплектуются выпрямителями для того, чтобы преобразовывать переменный ток из сети электроснабжения в постоянный.

Помимо этого, широко распространены инверторные источники сварочного тока. Принцип их действия таков: переменный ток из сети электроснабжения подается на выпрямитель и преобразуется в постоянный.

Затем на инверторе постоянный ток преобразуется в высокочастотный переменный, который, в свою очередь, преобразуется на сварочном трансформаторе, снижающем напряжение.

Сварочный трансформатор для высокочастотных токов имеет существенно меньшую массу, чем трансформатор для стандартного переменного тока частотой 50 Гц.

После этого ток может использоваться для работы сразу же или после выпрямления.

Кроме источника сварочного тока сварочные аппараты оснащены различными дополнительными устройствами – проводами для передачи электричества, держателями для электродов и т.д.

Такой шов может быть и вашего исполнения

Вспомогательные инструменты

Для нормального проведения процесса сварочных работ сварщику необходимы:

- Держатель для электродов. Как правило, используются винтовые или зажимные держатели для электродов. Держатель должен быть удобным, не допускать выскальзывания электродов. Держатели классифицируются по ГОСТ.

- Защитная маска – необходима для защиты глаз от излучения сварочной дуги. Материал маски должен обладать низкой теплопроводностью, не воспламеняться от искр, не пропускать ультрафиолетовое излучение. Как правило, маски изготавливают из листовой фибры, на уровне глаз делают специальную прорезь, в которую вставляют стекло светофильтра. Светофильтры, согласно ГОСТ, не должны пропускать ультрафиолетовое излучение, инфракрасное же излучение должно задерживаться как минимум на 96%. Щитки, маски и светофильтры для сварки классифицируются по ГОСТ – для щитков и масок предназначен ГОСТ 1361-69, для светофильтров – ГОСТ 9497-60. Реализуемые защитные приспособления должны соответствовать ГОСТ.

- Средства защиты органов дыхания – поскольку продукты сварочного процесса вредны для здоровья, сварщик должен защищать органы дыхания. Средства защиты, как правило, действуют по принципу респирации. В условиях особой токсичности воздуха в рабочей зоне наряду с масками используются системы очистки воздуха.

Для выполнения вспомогательных операций сварщику необходимы:

- Стальная щетка – для чистки металла;

- Молоток – для отбивки шлака;

- Зубило – для того, чтобы вырубать дефектные участки шва;

- Фартук и рукавицы.

Меры безопасности

Поскольку сварка – достаточно опасный производственный процесс, необходимо соблюдать следующие меры предосторожности:

- Регулярно проверять оборудование;

- Заземлять свариваемые изделия, аппаратуру и источники тока в соответствии со стандартами;

- Знать меры оказания первой помощи при поражении электрическим током;

- Предохранять органы зрения от светового воздействия электродуги.

Все участки тела сварщика должны быть закрыты

Для начинающих сварщиков будет полезно просмотреть видео по технике безопасности. Если вы посещаете уроки сварки – уделите мерам безопасности пристальное внимание, поскольку это весьма важно.

В учреждениях, где проводятся уроки для начинающих сварщиков, вам может попасться задание выполнить реферат по технике безопасности – в этом случае вы будете помнить ее, поскольку выполнить реферат – хороший способ запомнить материал.

Заключение

Мы рассмотрели процесс электродуговой сварки. Надеемся, эта информация будет Вам полезна.

Вы можете обучиться сварке, записавшись на курсы, где проводят уроки сварки (для начинающих сварщиков существуют курсы, где можно получить разряд всего за несколько месяцев), либо с помощью видео-уроков для начинающих.

Также вы можете прочитать какой-нибудь материал, посвященный этой теме, к примеру – реферат. Хороший реферат способен объяснить много аспектов сварки, и поэтому реферат вполне может считаться обучающим материалом.

Источник: http://zavarimne.ru/texnologiya/kak-obuzdat-elektrodkgovuyu-svarku/

Каким образом осуществляется сварка электродуговая

Сварка электродуговая является незаменимой в тяжелой промышленности. Она нашла широкое применение на металлургических, машиностроительных предприятиях. Ручная дуговая сварка очень часто используется в строительном деле.

Только опытные сварщики имеют представление о том, что это за процесс и как получить надежное сварное соединение. От качества сварного шва во многом зависит целостность конструкции и ее безопасность.

Какие разновидности этого процесса существуют, какова технология сварки металла?

От качества сварки швов зависит целостность и качество всей конструкции.

Особенности электродуговой сварки

Сварка представляет собой процесс, при котором получаются неразъемные соединения. Достигается это за счет нагрева металла с помощью электрического тока. Выделяют следующие разновидности электродуговой сварки:

- ручную;

- автоматическую:

- с применением полуавтомата.

Схема ручной дуговой сварки.

Первый вариант является наиболее распространенным. В данной ситуации сварщик подбирает определенный режим работы и осуществляет весь процесс самостоятельно. При полуавтоматическом процессе сварочная проволока подается с помощью специального устройства.

Автоматизированный процесс соединения металла используется для получения изделий высокого качества. Всю работу выполняет сварочный аппарат. Материал начинает плавиться за счет высокой температуры на поверхности изделий. Нередко она достигает 5000°С.

В зависимости от того, какой источник тока используется, различают сварку на постоянном и на переменном токе. При этом может использоваться как прямая полярность, так и обратная.

Неотъемлемым атрибутом любой сварки является сварочный аппарат. В настоящее время все чаще используются инверторы. Они компактны и просты в использовании. Могут также использоваться трансформаторы и выпрямители электрического тока.

Ручная электродуговая сварка и любая другая требует наличия сварочных электродов или проволоки. Электроды бывают плавящимися и не плавящимися. Иногда в процессе работы используется одновременно несколько плавящихся электродов.

В этом случае речь идет о многоэлектродной или пучковой сварке. Сварка металлов проводится таким образом, что работник мог наблюдать за горением дуги, или же имеет место закрытый сварочный процесс.

Соединение цветных металлов (алюминия, меди) проводится с использование защитных газов. В качестве последних чаще всего используется углекислый газ, аргон.

- Как используется кислота для пайки.

- Показатели температуры плавления меди.

- О припое читайте здесь.

Источник: https://expertsvarki.ru/tehnologii/svarka-elektrodugovaya.html

Дуговая сварка

Некоторые читатели задают вопрос: что такое электродуговая сварка и чем она отличается от других видов соединения металлических заготовок воедино? Такая методика считается универсальной, применяется повсеместно. Для прочного соединения металлических деталей используется трансформатор с большой силой тока, но малой величиной напряжения, которое подается одновременно к электроду и к соединяемым заготовкам.

Что собой представляет этот метод?

Электрическая сварка — это дуга, при помощи которой происходит резкое повышение температуры до 5 тыс. градусов в зоне плавления, что позволяет расплавить все существующие на планете металлы. Принцип электродуговой сварки основан на расплавлении электрода и заготовок, а зона плавления — это сварочная ванна.

Чтобы дуговая электросварка шла беспрерывно, а дуга не погасла, на электрод напыляются присадки. Для защиты места сварки применяются инертные газы.

Принцип электрической сварки основан на формировании дуги, при этом используется постоянный или переменный ток, чаще применяют первый вариант, потому что при этом разбрызгивание металла минимальное.

Характеристики

Чтобы точно понимать, что это такое электрическая дуговая сварка, надо знать природу возникновения разряда в газовой среде. При подключении тока с разными полюсами, между электродом и металлом изделия при сближении на минимальное расстояние возникает электроразряд, который называется сварочной дугой.

Именно этот ствол является основой в сформированной электрической цепи и характеризуется пониженным напряжением. Когда провод с держателем для электрода подключен к плюсовому контакту, то его называют анодом, при подключении к минусу на сварочном аппарате — катодом.

Виды

Степень автоматизации процесса

- ручная сварка электродуговым методом;

- полуавтоматический вариант, когда подача проволоки и защитного газа осуществляется автоматически;

- полностью автоматизированная сварка производится без непосредственного участия человека.

Защита от воздействия воздуха

- без активной защиты, при этом используются плавкие электроды со стабилизирующим покрытием;

- защита при помощи шлака, на электрод напыляется флюс разной толщины;

- шлакогазовая защита — толстое напыление флюса на электрод;

- сварка в герметической камере с вакуумной средой;

- сварной шов защищен специальной пеной;

- в газовой среде, применяются инертные или активные газы;

- комбинации — газ плюс флюс.

Полярность тока

- переменный ток;

- постоянный ток, при этом достигаются лучшие характеристики, благодаря использованию выпрямителя и генератора;

- импульсно-дуговой метод.

Тип электродов

- плавящиеся;

- неплавящиеся — эти электроды используются в качестве проводника тока к зоне сварки.

По условиям горения

могут быть закрытого, полуоткрытого или открытого вида.

Преимущества

Дуговая сварка обладает такими достоинствами:

- выполняется в любом пространственном положении;

- высокая мобильность;

- мало времени надо на подготовку работ;

- не влияет ограниченность доступа;

- низкая стоимость по сравнению с другими методами;

- широкий выбор электродов позволяет проводить соединение разных по химическому составу металлов;

- возможность подключения к бытовым электросетям при использовании инвертора;

- доступность сварочных аппаратов, расходных материалов (электродов).

Современное оборудование для электросварочных работ отличается простотой и легкой транспортировкой в нужное место проведения работ.

Недостатки

Как и у любой методики существуют небольшие минусы:

- для наложения прочного шва требуется солидный опыт сварщика;

- на поверхность электродов негативно воздействует влажность, что приводит к появлению дефектов, поэтому их надо хранить в сухом месте;

- КПД и производительность ниже, чем у других технологий сварного соединения;

- вредные условия труда для сварщика.

Электродуговой сваркой невозможно соединить цветные металлы — это прерогатива других методов, например, лазерной, поэтому ученые продолжают исследовательские работы по усовершенствованию оборудования, а также разработку новых материалов, способных увеличить производительность и качество.

Аппараты и подключение

Основным аппаратом для осуществления ручной электрической сварки многие годы был трансформатор с грубой настройкой рабочих характеристик, способный выдерживать длительные нагрузки.

Он прост в использовании, ремонте, а серьезным недостатком является только громоздкость и большой вес, поэтому оборудование используют стационарно, иногда передвигая на небольшие расстояния.

Для подключения требуются трехфазные электрические линии.

В специализированных магазинах встречаются сварочные инверторы, которые намного компактнее трансформатора, а на борту, кроме привычной комплектации, имеется дополнительное электронное оборудование. Инверторы не могут работать продолжительное время, хотя многие модели дадут фору устаревшему оборудованию в этом плане.

Такие аппараты снабжены дополнительными функциями, упрощающие работу сварщика, но чувствительны к механическому воздействию, не имеют защиты от проникновения влаги или пыли.

Ремонт намного сложнее, а стоимость выше современного аналога трансформатора. Подключение простое — достаточно вставить вилку в розетку и аппаратура готова к работе.

Что касается держателей электродов, то они устанавливаются в специальные гнезда на передней панели, поэтому каждый пользователь выбирает ту модель, с которой удобно и комфортно работать.

Электроды и защитные газы

Электроды

Применяются такие виды маркировки обмазки:

- Б — основной.

- А — кислый.

- Ц — целлюлозный.

- Р — рутиловый.

В промышленности применяются и смешанные виды:

- Кисло-рутиловые с маркировкой АР.

- РБ — рутилово-основные.

- РЖ — рутиловые с железным порошком.

- РЦ — рутилово-целлюлозные.

Кроме маркировки, электроды выбираются в зависимости от толщины свариваемых металлов и силы тока, для этого сварщики пользуются специальными таблицами.

Защитные газы

- Аргон. В 1,5 раза тяжелее воздуха, без запаха и вкуса, взрывоопасен, при проведении работ требуется хорошая вентиляция помещения. Сортность — высшая, первая и вторая, транспортируется в сжиженном или газообразном состоянии, баллоны серого цвета с зеленой полосой ёмкостью 40 л, с внутренним давлением 15 МПа. Расход 100—500 л/ч.

- Гелий. Не используется в чистом виде из-за высокой стоимости, нет запаха, цвета, вкуса, не ядовит. Применяется в виде добавки к аргону, три основных вида — А, Б, В. Транспортируется в баллонах коричневого цвета с белыми надписями, расход 200—900 л/ч.

- Углекислый газ. Используется в чистом виде и вместе с аргоном, нет цвета и запаха, кисловатый вкус, тяжелее воздуха. Чистота напрямую зависит от содержания водяных паров. Перевозится в баллонах черного цвета с желтыми надписями. Баллон устанавливается вверх дном, чтобы исключить попадание паров воды.

При сварочных работах используются смеси углекислого газа с кислородом, аргона с гелием или углекислым газом.

Область применения

Электрическая сварка широко применяется на любом производстве:

- Соединение каркасов плоского вида и сеток из арматуры.

- Сварка блоков при монтаже для создания цельной конструкции.

- Набор сеток из предварительно подготовленных стержней арматуры.

- Соединение элементов железобетонных конструкций.

- Подготовка арматуры в специализированных организациях для последующей стыковки при строительстве мостовых сооружений.

- Соединения стержней арматуры с диаметрами более 10 мм.

При меньшем диаметре арматуры такая технология не применяется из-за риска прожигания заготовок.

Основы безопасности

На любом предприятии для сварщиков выдается специальная защита:

- Одежда из плотного натурального и негорючего материала — брезент, спилка или замша. В зимние периоды под нее одевается одежда из сукна.

- Руки защищаются плотными перчатками или рукавицами, которые не должны стеснять движения кистей рук.

- Особое внимание уделяется обуви — ботинки, сапоги из кирзы с подошвой из резины или более современных материалов без гвоздей.

- Защиту лицевой области и глаз выполняет специальная маска или щиток, к которым инспекторы по охране труда предъявляют высокие требования, особенно это касается затемненного стекла.

Требования государственных стандартов

- Правильное выполнение и обозначение на чертеже основных видов соединений элементов конструкции из стали при помощи ручной сварки регламентирует ГОСТ 5264 — 80.

- ГОСТ 11534 — 75 используют в том случае, когда заготовки образуют тупые или острые углы.

- Отдельный ГОСТ 16037 — 80 регламентирует выполнение работ во время строительства трубопроводов из-за высокой ответственности и особой прочности сварных соединений.

- Для электродов разработан ГОСТ 9467 — 75, где подробно описаны требования к обмазке или напылению электродов, а также приводятся необходимые характеристики, которыми должны обладать сварные швы.

Выводы

Технический прогресс развивается семимильными шагами, из-за этого часто возникает потребность соединить детали разной толщины, состоящие из неоднородных материалов. Раньше использовались стали с содержанием углерода, а сегодня применяются сплавы как легких металлов, так и на основе титана.

Конструкции усложняются, а объемы увеличиваются, поэтому от профессиональной подготовки сварщиков — не только теоретической, но и практической, напрямую зависят темпы мостового строения, возведения многоэтажных домов блочного типа и выполнения других многопрофильных задач.

Источник: https://svarka.guru/vidy/thermo/dugovaya