- Сферы применения

- Вакуум

- Общий принцип технологии

- Преимущества и недостатки

- Технология диффузионной сварки металлов

- Технология диффузионной сварки

- Область применения

- Оборудование

- Достоинства

- Недостатки

- Диффузионная сварка металлов

- Что такое диффузия

- Технология диффузионной сварки

- Устройство диффузионной установки

- Какие материалы можно сваривать

- Положительные и отрицательные моменты

- Диффузионная сварка

- Технология

- Оборудование

- Достоинства и недостатки

- Вместо заключения

- Сварка с помощью диффузии

- Описание метода

- Область применения

- Достоинства

- Недостатки

- Технология

Диффузионная сварка, как следует из названия, основана на физическом процессе диффузии, при котором происходит самопроизвольное смешивание молекул двух веществ. Таким образом, этот вид сварочного соединения представляет собой внедрение молекул одного металла в структуру другого до образования неразъемного соединения.

В естественных условиях, без внешнего давления, слияние двух металлов может занимать десятилетия и столетия. Хороший пример диффузии – это найденные клады золотых и серебряных монет, которые за столетия слиплись друг с другом.

Сферы применения

Впервые технология принудительного соединения металлов под давлением и высокой температурой в вакуумной установке была опробована в 1953 году советским ученым Н.Ф. Казаковым. В настоящее время разработано много методик соединения различных материалов, обобщенных в стандарте ГОСТ 19521-74.

Сферы применения диффузионной сварки достаточно разнообразны:

- при производстве гидромоторов и других деталей в авиастроении;

- при производстве узлов деталей, работающих на высоких оборотах (поршневые цилиндры, насосы);

- для соединения разных металлов и сплавов, а также керамики, стекла или пластика, без использования различных припоев и флюсов;

- для создания композитных соединений, состоящих из различных материалов;

- для создания электронных плат, где требуется соединение мельчайших деталей.

Ключевая особенность диффузионной сварки – это возможность соединять не только однотипные металлические поверхности, но и металлы с неметаллами (керамикой, стеклом, полимерами).

Вакуум

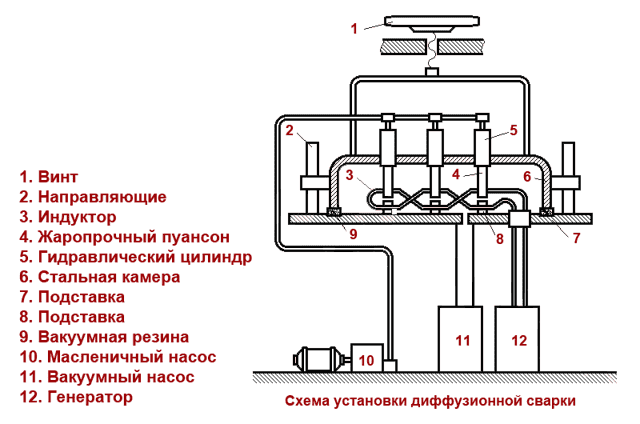

- Для проведения такой сварки применяются специальные стенды, в которых возможно создание вакуума, а также установлен пресс с силой сжатия 1-4 кгс/мм2 и нагревательные устройства радиационного, электрического или индукционного типов.

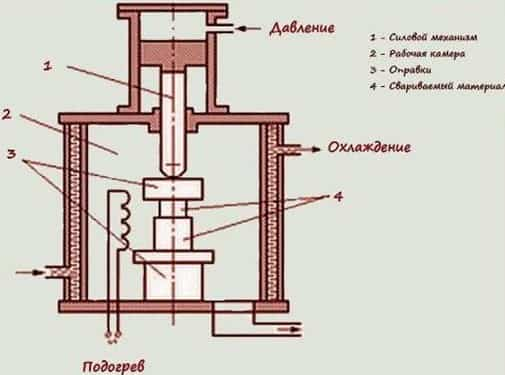

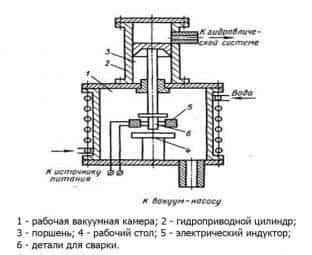

- Типовая схема установки для диффузионной сварки:

- Силовой механизм, состоящий из прижимного жаропрочного винта, гидравлических цилиндров и масляного насоса для создания давления на соединяемые детали.

- Рабочая камера для проведения процесса сварки.

- Оправки – места для установки соединяемых деталей.

- Вакуумный насос для удаления воздуха из камеры.

- Система подачи газов (для устройств, в которой вакуум замещается газом, либо производится газовое охлаждение).

- Индукционный генератор для создания системы нагрева и регулирования охлаждения.

Выделяется два основных вида сварки в вакууме:

- Свободное деформирование – при данном способе производится постоянная нагрузка, не достигающая предела текучести. Такой способ широко распространен благодаря своей простоте.

- Принудительное деформирование – специальное устройство, движущееся с определенной скоростью, обеспечивает создание нагрузки для пластической деформации материала. При этом создаваемое напряжение должно быть выше предела текучести. Такой способ применяется для создания деталей с большими габаритами и большой площадью свариваемой поверхности.

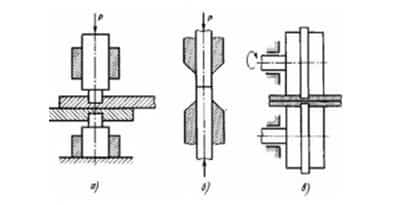

Виды соединения материалов: а – внахлест, б – встык, в – шовная сварка.

Общий принцип технологии

Сварка в вакууме происходит следующим образом.

Сначала соединяемые детали помещаются в стенд, в котором затем создается технический вакуум (разрежение воздуха с внутренним давлением порядка 10-2…10-5 мм. рт. ст.). В некоторых установках вместо вакуума применяется инертный газ.

Затем осуществляется нагрев материалов. Материалы нагреваются до требуемых температур (для каждого материала и определена своя температура). С повышением температуры также возрастает текучесть материалов, поэтому диффузия ускоряется. Обычно, температура нагрева составляет 0,5 – 0,7 температуры плавления вещества,

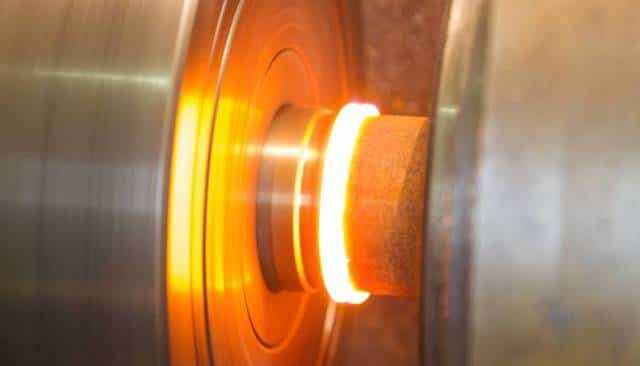

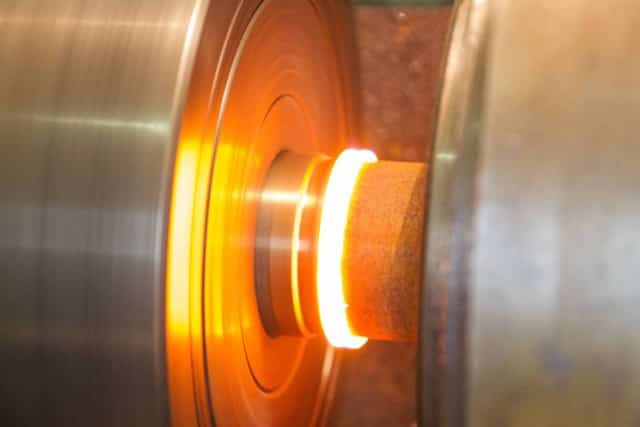

Нагрев применяемых веществ происходит либо в соединенном состоянии, либо отдельно друг от друга, если их температуры плавления различаются. Во втором случае применяется ток высокой частоты, которым можно не только нагреть деталь, но и провести дополнительную очистку ее поверхности.

Далее идет сжатие материалов. Когда материалы нагреваются до рабочей температуры, они сдавливаются между собой. Тип давления может быть разным: длительным или кратковременным, локальным или распределенным по всей площади поверхности. Давление редко превышает 0,5 МПа, а время воздействия различается от технологии проведения сварки.

Существует два основных способа оказания давления:

- Медленное статичное давление, которое может длиться до нескольких часов.

- Ударное воздействие со скоростью до 30 м/с, на которое расходуются миллисекунды. Обычно применяется при соединении материалов, разделенных химическим составом или металлической фольгой.

Существует один пример диффузионной сварки без специального пресса. Это обыкновенная сварка полипропиленовых труб для бытового отопления, либо водопровода. Трубы сплавляются с фитингами в небольшом ручном аппарате, а давление оказывается руками. Полипропилен – это достаточно мягкое вещество, не требующее существенных усилий для соединения.

Улучшение качества сварного шва может достигаться добавлением на стык элементов специальных химических составов либо фольги из золота, платины, меди. Толщина такой фольги в среднем составляет несколько микрон, завися от конкретного процесса.

Нанесение данных слоев позволяет:

- увеличить прочность сварного шва;

- избежать образования барьерных подслоев;

- облегчить взаимодействие поверхностей и ускорить объемное взаимодействие между соединяемыми элементами;

- уменьшить остаточную деформацию изготавливаемых деталей за счет снижения давления и температуры.

Для соединения металлов с неметаллами, либо для сварки неметаллических деталей в качестве соединительных слоев могут применяться различные вещества:

- при соединении медных деталей и кварцевого стекла слой меди наносится на стекло, затем подвергается окислению в течении 4-5 минут при температуре 800°С;

- для сварки оптической керамики с медью, последняя подлежит покрытию сульфидами цинка для повышения прочности сцепления.

Сила давления и температурные режимы нагрева и охлаждения подбираются для каждого материала (пар материалов) индивидуально, на основе теоретических расчетов.

Охлаждение материалов — финальная стадия. После диффузионного соединения деталей происходит их остывание в вакууме, а равномерность этого процесса поддерживается системами охлаждения. Резкие перепады температуры могут привести к появлению трещин на сварном шве и снижению его прочности.

В некоторых случаях, например, при соединении стали и бронзы, для быстрого охлаждения деталей применяется аргон. Быстрое охлаждение снижает гибкость изделия, но повышает его твердость.

- Изготовленная деталь проходит контроль качества рентгеновским или ультразвуковым инструментом.

- Сила давления и температурные режимы нагрева и охлаждения подбираются для каждого материала (пар материалов) индивидуально, на основе теоретических расчетов.

Преимущества и недостатки

Уникальная технология диффузионной сварки обеспечивает ряд важных параметров:

- Экономичность — отсутствие расходных материалов (электроды либо газы, припои, флюсы) снижает себестоимость работ.

- Экологичность — отсутствие окалины, продуктов горения, выделения вредных веществ и мелкодисперсных частиц уменьшают загрязнение окружающей среды, а изолированность процесса в камере не оказывает вреда на здоровье оператора.

- Энергоемкость – процесс требует меньше электроэнергии, таким образом снижая себестоимость изделий.

- Скорость – за один процесс можно соединять несколько материалов, получая слоистое соединение, называемое композитом.

- Универсальность размеров деталей – технология позволяет соединять материалы различных размеров, что очень актуально при создании электронных плат.

- Аккуратность шва – шов, полученный при диффузионной сварке, получается ровным и его не нужно дополнительно обрабатывать шлифовкой или скрывать декоративными накладками.

Технология диффузионной сварки имеет также несколько важных факторов, влияющих на качество выполненной работы:

- Стоимость оборудования – вакуумная установка является дорогостоящим оборудованием, которое требует постоянного обслуживания и контроля работы. Любые сбои в электрической сети или в системе регуляции давления могут привести к нарушению условий сварки материалов и браку изделий.

- Габаритная проблема – размеры вакуумной камеры ограничивают размеры изделий, при этом в больших камерах сложнее получить необходимое снижение давления.

- Качество поверхности деталей – соединяемые стороны (грани) материалов должны быть тщательно отшлифованы и очищены от загрязнений. Требуется обработка поверхности по 6 классу шероховатости и обработка ее ацетоном.

Существует отдельный случай диффузионной сварки, называемый «космической проблемой». В открытом космосе практически идеальный вакуум, внутренне давление космического аппарата имеет свое давление, а лучи солнца могут нагревать поверхность до температур, достаточных для запуска самопроизвольного процесса сварки, который больше будет напоминать процесс неравномерного слипания поверхностей.

Решается такая проблема в основном за счет регулярного принудительного движения поверхностей, которым необходимо соблюдать подвижность и покрытия их специальными составами, предотвращающими начало реакции соединения.

Технология диффузионной сварки металлов

19.12.2018

Физическое явление диффузии известно из школьной программы.

Эффект взаимного молекулярного перемешивания двух сред с образованием единой однородной структуры использовал Казаков при изобретении уникального способа соединения металлов.

Диффузионная сварка позволяет сваривать элементы разнородной структуры, например, сплавы с различными физико-химическими свойствами, металлы и неметаллы. Процесс соединения предполагает создание условий, ускоряющих процесс диффузии.

Технология диффузионной сварки

При использовании вакуума металлы и неметаллы размягчаются при температуре ниже точки плавления, понижающий коэффициент – 0,5–0,7.

В результате соединения получаются композитные материалы с набором специфических свойств. На основе сочетания вакуумирования и давления была создана уникальная технология сварки методом принудительной диффузии.

Термический процесс взаимодействия происходит в разреженной среде (до 10-5 мм.рт. столба).

Диффузионной сваркой металлов детали соединяют так же, как при других способах сваривания:

- внахлест;

- шовным методом;

- встык.

Соединения получаются ровными, прочными, без грубого шва. Разделения сред не видно. Изотермический процесс протекает в замкнутом пространстве.

Параметры создаваемых для диффузии условий зависят от свойств соединяемых материалов, они поддаются корректировке. Сроки сварки зависят от размера деталей, их физических характеристик.

Для соединения иногда требуются секунды, в других случаях – часы. Габариты свариваемых деталей ограничены размером вакуумной камеры (сварочной установки).

Основные технологические схемы:

- С постоянным характером прикладывания нагрузки, которая ниже пределов текучести. Процесс диффузии схож с эффектом ползучести. Этот метод получил наибольшее распространение за счет простоты технологии.

- С динамичной нагрузкой, изменяющейся по направлению давления на соединяемые детали. Создается эффект пластической деформации в месте стыка за счет создания напряжения, превышающего предел текучести. Этот метод получил название диффузионной сварки с принудительной деформацией.

Для диффузного скрепления используются дополнительные подслои, они:

- снижают барьерную границу основных слоев, увеличивают объем взаимодиффузии;

- увеличивают прочность соединений;

- снижают остаточные напряжения при структурной деформации соединяемых деталей;

- позволяют снизить температуру в рабочей зоне и давление сжатия.

Как сварить трубы отопления электросваркой

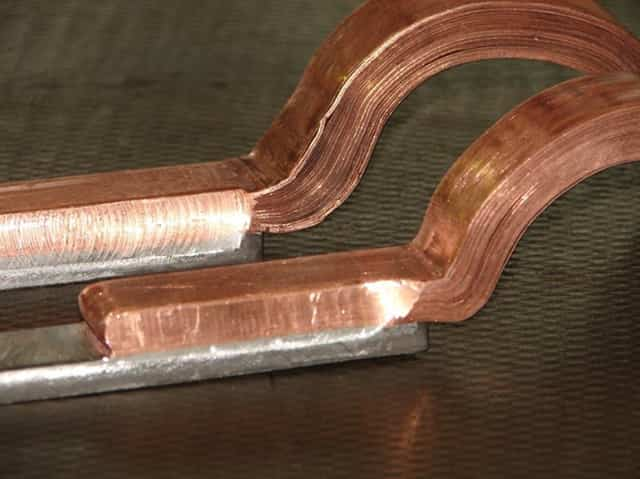

Обычная величина подслоя – от 2 до 7 микромикрон. Для некоторых соединений применяется фольга:

- медная;

- золотая;

- никелевая;

- серебряная.

Подслой выбирается по параметрам коэффициента диффузии основных деталей. У подслоя они ниже. При соединении металлов и неметаллов металлы предварительно окисляют или сульфидируют для ускорения процесса взаимодиффузии соединяемых элементов. Оксидный или сульфидный слой выполняет функцию подслоя.

Область применения

Метод диффузионной сварки в вакууме применяют для соединения:

- металлических разнородных деталей, например, стального сплава с бронзовым, алюминия и тугоплавкого ванадия;

- композитных соединений с танталом, ниобием, танталом, вольфрамом;

- полимеров, имеющих разные температуры плавления;

- пористых составов со слоистыми, получаются элементы сложной текстуры;

- однородных и многокомпонентных полупроводников;

- силикатов (кварц, стекло) с металлами;

- жестких углеводородов (графит и сапфир) со сплавами;

- стекла с ферритами и металлами;

- графита со сталью.

Метод диффузионной сварки применяется:

- при сваривании деталей, крепеж которых другими стандартными способами исключен, например, тугоплавкие сплавы традиционными методами сваривания соединить невозможно;

- в электронике, где требуются высокоточные соединения (с помощью вакуумных установок создают полупроводниковые элементы с различными пропускными характеристиками, чувствительные датчики);

- для сварки гильз цилиндров двигателей внутреннего сгорания и дизелей;

- при изготовлении металлокерамических деталей, зубных протезов;

- для получения сложных композитных материалов на основе изомеров графита, оксида кремния, сапфиров, элементов повышенной твердости;

- при производстве тормозных дисков и колодок с высокими эксплуатационными характеристиками.

Области применения диффузионной сварки обширны: от тяжелого машиностроения до космонавтики и кибернетики.

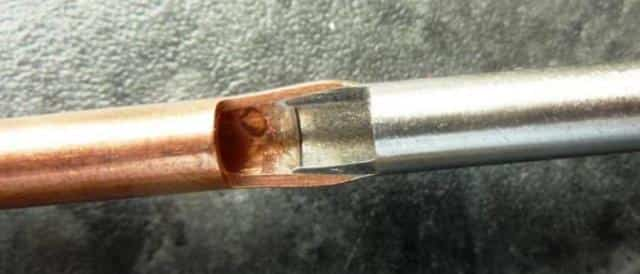

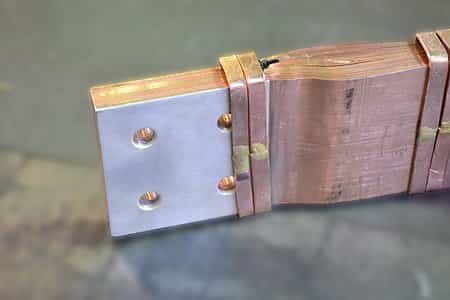

Диффузионная сварка меди и алюминия

Диффузионная сварка меди и алюминия

Оборудование

По сути, любая установка – это сварочный стенд с гидравлическим усилителем, расположенный в вакуумной камере. Основные элементы сварочного оборудования (диффузной установки):

- рабочая камера для создания вакуума, она создается из прочных упругих металлов, выдерживающих большое давление;

- вакуумный насос;

- мягкий уплотнитель, упирающийся в подставку, изолирующий разряженное пространство;

- подставки для соединяемых элементов (станины);

- подвижный крепеж камеры, дающий свободу перемещения камеры по поверхности подставки;

- сжимающее устройство, обеспечивающее сжатие соединяемых деталей;

- генератор вкупе с индуктором, создающий необходимый температурный режим в зоне сварки;

- система активного охлаждения для равномерного охлаждения деталей.

Чем высверлить точечную сварку?

Неразъемное сцепление, получаемое в такой установке, отличается долговечностью, прочностью, аккуратностью.

Достоинства

Высокотехнологичный метод соединения разнородных материалов обладает рядом преимуществ перед традиционными видами сварки:

- нет видимого шва, соединение получается однородным, с неразличимо границей разнородных сред;

- высокая точность стыка элементов (до микрон);

- возможность получения разнородных деталей любой геометрии с заданными свойствами;

- соединение элементов, не поддающихся традиционному скреплению;

- низкие энергозатраты;

- простота сварки – не используются припои, флюсы, присадки;

- отсутствие вредных выбросов в атмосферу;

- высокая прочность молекулярного сцепления.

Недостатки

Возможности диффузного метода создания композитных деталей ограничены размерами сварочной установки, вернее, вакуумной камеры. Сложность элементов оборудования, большая масса снижают мобильность установки.

Затраты на эксплуатацию, высокая базовая стоимость, расходы на обслуживание установки несопоставимы с накладными расходами традиционной сварки – низкая рентабельность препятствую массовому распространению прогрессивного метода.

Сложное оборудование, исключающее вакуумную камеру, насосы, гидравлический усилитель, многое другое нельзя сделать своими руками.

Технические сложности производства установок вкупе с затратами ограничивают область применения метода диффузионной сварки высокотехнологичными отраслями промышленности.

Метод диффузной сварки применяется только там, где ему нет аналогичной замены: в робототехнике, приборостроении, где требуются металлокерамические детали, композитные элементы, катодные узлы, сложные полупроводниковые переходы.

Технология диффузионной сварки металлов Ссылка на основную публикацию

Диффузионная сварка металлов

Кузнечный вид сварочного соединения был изобретен человеком самым первым. Он построен на термомеханическом принципе, когда две разогретые детали объединялись под давлением молота. Конечно, сегодня он практически не используется. Зато практически по тому же принципу придумана диффузионная сварка.

В нашей статье пойдет речь о современном термомеханическом сваривании металлов, которое происходит на атомарном уровне. Что это за способ и какие плюсы и минусы он имеет?

Что такое диффузия

Если вернуться к школьному курсу физики, то вспоминается один из таких процессов, как диффузия.

Это взаимное проникновение молекул одних веществ среди молекул (или даже атомов) других. Причем такое смешивание между ними приводит до выравнивания соотношений. Благодаря диффузии мы ощущаем запахи и даже привкусы растворенных веществ в воздухе, или же можем смешивать различные жидкости.

Но диффузия возможна и между твердыми субстанциями, например, металлами. На этом принципе и была построена диффузионная сварка, изобретенная еще в 50-х годах прошлого века.

Технология диффузионной сварки

Легко перемешать между собой газообразные или жидкие вещества. А как быть с металлами, или вообще разнородными материалами.

Технология построена по следующему принципу:

- Поверхности, соединяемые таким способом, должны быть подготовлены. Главное — это наличие шероховатости в местах будущей сварки. Особенно это касается инструментальных марок стали или жаропрочных материалов.

Подготовка поверхностей может проводиться несколькими способами: химическими, механическими или электролитическими.

- В вакуумной или газовой защитной среде стыки деталей разогревают до показателей, составляющих 0,5-0,7 от температуры плавления.

Именно нагревание до такого состояния ускоряет процесс диффузии и, к тому же, происходит взаимная деформация на стыках.

- Разогретые в месте соединения детали поддаются давлению для ускоренного процесса смешивания атомов вещества.

В некоторых случаях сжатие заменяется ударной нагрузкой. Сварное соединение образуется в момент динамического удара. Все происходит очень быстро, за доли секунды.

Также в качестве катализатора процесса между соединяемыми частями на стыке может прокладываться прослойка специального порошка или тонкой фольги.

В качестве таких прокладок применяют фольгу из меди, никеля, серебра и даже золота. Слой очень тонкий — порядка 2-7 микрон. Какую прослойку использовать определяют по видам свариваемых материалов.

Собственно, это и есть технология диффузионной сварки. Схема проста: подготовка-нагрев-сжатие.

Устройство диффузионной установки

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

- Камера.

- Станина.

- Вакуумный уплотнитель.

- Насос.

- Генератор и индуктор.

- Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда.

Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине.

- Уплотнитель — это прокладка между камерой установки и подставкой.

- Насос работает на откачку воздуха и устройства вакуума.

- Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей.

Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.

Конечно, это один из видов установки. Но, невзирая на различные типы нагревателей (электронно-лучевые, радиационные, установка тлеющего заряда, генератор высоких токов), сохраняется главный принцип — нагрев и сжатие.

Какие материалы можно сваривать

Диффузионная сварка металлов дала неплохой прорыв в технологическом плане. Были открыты большие возможности в производстве.

Что можно соединять путем такого сваривания в вакууме?

- Разнородные по своей структуре металлы, их сплавы, а также очень тугоплавкие типа вольфрама. Примером может послужить соединение по схеме чугун-сталь-чугун в тормозных колодках.

- Возможна сварка металлических деталей с неметаллами. Например, сварка медных частей со стеклом, металла с металлокерамикой, или же графита со сталью.

- Диффузионная сварка соединяет алюминиевые детали с чугунными, никелевыми или медными.

- Соединение жаропрочных марок стали с титаном.

- Различные спайки с титаном (медь, стекло, молибден).

То есть такой вид сварки позволил объединять те материалы, что не позволяют использовать другие способы варки. В итоге данный метод быстро нашел применение в различных отраслях промышленности от автомобилестроения до космического производства.

Положительные и отрицательные моменты

Как не существует идеальных подходящих под любые условия материалов, так и нет до сих пор технологий, обладающих только положительными свойствами.

| Возможность соединения разнородных материалов между собой | Оборудование очень специфическое и не дешевое |

| Требуется минимальное количество дополнительных расходных материалов | Нужно время на тщательную подготовку свариваемых поверхностей |

| Требуется минимальное количество дополнительных расходных материалов | Обязательная стерильность камеры. Малейшие чужеродные частицы приведут к браку в соединении |

| Требуется минимальное количество дополнительных расходных материалов | Такую технологию возможно применять только в промышленных масштабах |

| В цеху не нужна дополнительная вентиляционная установка, так как в процессе сварки не образуются вредные пары | |

| Площади свариваемых деталей ограничены только параметрами оборудования | |

| Отсутствие отходов | |

| При сварке нет ни брызг расплавленного металла, ни излучения ультрафиолета, как при других способах | |

| Применение такой технологии позволяет получить качественное и очень прочное соединение даже из разных материалов |

Но, невзирая на такие минусы в использовании технологии диффузионного соединения, сварка незаменима во многих отраслях промышленности.

Сварочное соединение с использованием процесса диффузии стало прорывом во многих отраслях промышленного производства. Ведь многие металлы и материалы невозможно качественно скрепить вместе. Во многом обязана космическая отрасль, так как именно в ней используются многие соединения с тугоплавкими вольфрамовыми и титановыми деталями, а также металлокерамики.

Большой недостаток в том, что невозможно использовать такую сварочную технологию в бытовых условиях. Ведь обязательно наличие специального и довольно дорогого оборудования. К тому же установки требуют и определенных энергозатрат на нагрев и работу.

А что Вы можете сказать по этому поводу. Имеется ли опыт работы на таких установках. Поделитесь своим опытом в блоке комментариев. Какие существуют тонкости технологического процесса и что нужно знать при использовании сварки диффузионным способом?

Диффузионная сварка

Диффузия — процесс взаимного проникновения двух разных веществ при их соприкосновении. Процесс диффузии одинаков при взаимодействии любых веществ: будь то газо-, жидко- или твердообразных. Но диффузия в своем привычном виде практически неприменима, поскольку это долгий и малоэффективный процесс. Так каким же образом диффузия получила свое применение в сварке?

Все просто. В середине 20-го века советский ученый Н.Ф. Казаков воспользовался диффузией при сварке металлов, добавив при этом давление, нагрев и вакуум. Так появилась диффузионная сварка металлов. Ниже схема диффузионной сварки с кратким описанием.

Технология

На изображении выше вы прочли всю основную информацию. Предлагаем подробнее ознакомиться с технологией диффузионной сварки. Ведь диффузионная сварка в вакууме позволяет получить по-настоящему качественное соединение без применения классических технологий сварки.

Все начинается со специальной камеры, в которую помещаются детали. В камере создается технический вакуум, при этом разряжение в камере должно быть как можно выше. Так удастся добиться лучших результатов при сварке.

Далее детали нагреваются до определенной температуры. Температура зависит от металла заготовки и его свойства. Иногда бывают ситуации, когда нагрев может навредить детали, и тогда диффузионную сварку производят без нагрева.

Но в таком случае время сварки увеличивается в несколько раз. В большинстве случаев нагрев лишь поспособствует формированию качественного шва, поскольку благодаря нагреву ускоряется диффузионный процесс.

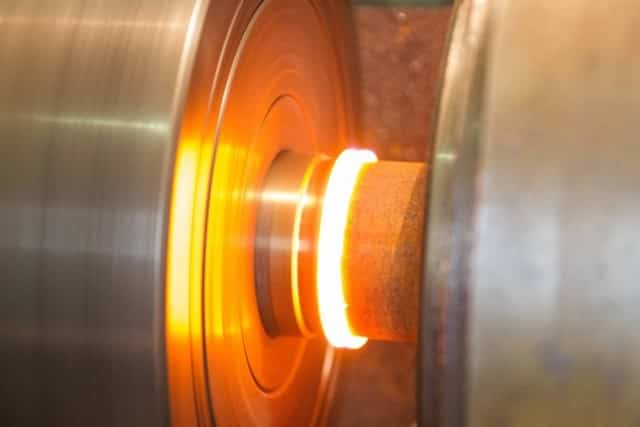

Детали нагреваются радиационным, индукционным или электроконтактным способом.

Затем на детали оказывается давление. Оно может быть разнообразным. И длительным, и кратковременным, и локальным. Но в конечном итоге вы должны получить один результат — диффузия должна ускориться.

Если вам нужно добиться исключительного качества сварного соединения, то можно использовать металлическую фольгу толщиной в несколько микрон, которой обматывают место стыка. Также есть разнообразные химические вещества, которые можно нанести на место стыка и тем самым поспособствовать улучшению качества шва.

После сварки деталь нужно отправить на обязательный контроль качества. Зачастую используются методы радиографического или ультразвукового контроля. Не рекомендуем капиллярный контроль, поскольку он не будет эффективным в данном случае.

Визуально-измерительный контроль сварных соединений

Это основные этапы диффузионной сварки. Они могут быть изменены на усмотрение сварщика, если того требуют детали или условия сварки. И учитывайте, что при сварке разных металлов должно использоваться разное давление, ровно как и температура нагрева. Нельзя для цветных и черных металлов использовать одни параметры сварки, это грубейшая ошибка.

Оборудование

Оборудование для диффузионной сварки представляет собой специальный стенд с вакуумной камерой. В камеру как раз и помещаются детали. Именно по этой причине диффузионная сварка часто называется просто «вакуумная сварка». Детали стыкуются в камере, нагреваются и сжимаются под давлением.

В таком состоянии заготовки находятся от нескольких минут до нескольких часов. Продолжительность диффузионной сварки зависит от типа металла, из которого сделаны детали, степени нагрева и давления. В результате образуется неразъемное сварное соединение. Оно отличается высоким качеством и долговечностью. Все установки для диффузионной сварки должны быть оснащены системой активного охлаждения. Благодаря им деталь, находящаяся в камере, остывает равномерно, нет скачков температур. В результате заготовка теряет все свое остаточное напряжение и на месте стыка не образовываются трещины. Шов получается прочным и долговечным.

Достоинства и недостатки

Диффузная сварка, как и любая другая, обладает своими характерными плюсами и минусами. Мы подробно перечислим их, внося свои пояснения. Ведь за время работы нам удалось испробовать эту технологию и в полной мере убедиться во всех достоинствах и недостатках.

Начнем с плюсов. Самый главный плюс — не нужно использовать расходники. Ни электроды, ни проволока, ни газ вам не понадобятся в процессе работы. Поэтому диффузионная сварка считается одной из самых экономически выгодных. К тому же, при данном методе сварки нет вредных выбросов в атмосферу.

Второе преимущество, которое так же очень выгодно с экономической точки зрения — крайне низкое энергопотребление.

Чтобы сформировать шов в диффузионной установке вам понадобится куда меньше энергии, чем при других способах сварки.

Также упомянем, что с помощью диффузионной сварки вы сможете сварить несколько типов металлов одновременно. Не нужно беспокоиться об их разных свойствах и особенностях.

Еще один плюс — нет никаких ограничений по размерам деталей. Не важна длина, ширина и толщина металла. Можно варить крохотные детали, а можно сварить огромные. Главное, чтобы у вас была подходящего размера установка для сварки. К тому же, вы можете сделать соединение любого типа. И стыковое, и тавровое, и внахлест.

Не забывайте и том, что качество шва после диффузной сварки всегда на высоте. Оно куда лучше, чем при газовой или электрической сварке. Готовые швы можно даже не обрабатывать, поскольку они и так достаточно эстетичны.

Еще один плюс, которые мы заметили в работе, это абсолютная безопасность для сварщика. Все процессы протекают в закрытой камере, а это значит, что вы будете защищены от брызг металла, открытого пламени или электрического тока. Не стоит забывать и о химических парах, выделяемых при некоторых технологиях сварки. Все это негативно влияет на здоровье. А при диффузной сварке вы защищены.

Что ж, это основные достоинства диффузионной сварки. Чтобы быть объективными, мы перечислим и несколько недостатков. Но сразу скажем, что они не так уж существенны, на наш взгляд.

Главный недостаток — это само оборудование. Оно стоит недешево, чтобы с ним работать нужно предварительно обучиться, а для обслуживания требуются квалифицированные техники.

К тому же, вы просто не сможете сварить деталь какого угодно размера, поскольку ваша установка может быть не рассчитана на это. Вы скажете, что можно просто купить огромную установку и варить в ней детали любого размера.

Это так, но учтите, что чем больше установка, тем сложнее установить в камере нужный вакуум.

Второй недостаток — это необходимость тщательной подготовки металла под сварку. Нужно не просто почистить поверхность от грязи. Требуется очень кропотливая зачистка, чтобы диффузия была быстрой. Чем хуже вы зачистите металл, тем хуже будет качество шва.

Вместо заключения

Вот и все, что мы хотели рассказать вам о диффузионной сварке. Да, это не самая простая технология (по сравнению с ручной дуговой сваркой, например), но она дает много возможностей.

Вам становится доступна диффузионная сварка титана или любых других металлов. К тому же, не нужно использовать электроды, обрабатывать место сварки. При этом качество соединения на высоком уровне.

Вы когда-нибудь сталкивались в своей практике с диффузионной сваркой? Расскажите об этом в х. Желаем удачи!

Сварка с помощью диффузии

Явление диффузии — это процесс, при котором в результате тесного контакта между поверхностями молекулы и атомы разных веществ начинают смешиваться друг с другом.

Происходит взаимопроникновение мельчайших частиц вещества на молекулярном или атомарном уровне, при этом концентрация этих веществ в слое соединения автоматически выравнивается и становится равномерной. Благодаря этому процессу был разработан диффузионный вид сварки.

Описание метода

- Диффузия характерна для любых веществ — газообразных, жидких, аморфных и твердых, но по отношению к трем первым это явление не имеет такого решающего значения для промышленности, как по отношению к твердым веществам.

- При соблюдении определенных условий — выдержки по температуре, по давлению, при прохождении процесса в вакууме или в среде, заполненной благородным газом, способны смешиваться между собой даже атомы твердых веществ различной природы, в том числе такие разные, как металлы и неметаллы.

- Процесс принудительной диффузии твердых материалов с целью получения прочного неразрывного соединения называется диффузионной сваркой.

Наиболее часто в промышленности применяется диффузионная сварка в вакууме, изобретенная в СССР в середине двадцатого столетия Н. Ф. Казаковым.

Процесс происходит в сильно разреженной газовой среде, максимально приближенной к абсолютному вакууму — до 10 в минус пятой степени мм. рт. столба.

Вакуумирование необходимо для соединения металлов и неметаллов в различных сочетаниях, которое невозможно при обычной холодной сварке (к примеру, алюминиевых листов).

Кроме того, необходимым условием является строгая температурная выдержка — нагрев соединяемых деталей до 0,5-0,7 их температуры плавления.

Диффузионная сварка — изотермический процесс, протекающий при достаточно высокой температуре и не очень большом давлении — до 0,5 МПа. В зависимости от материала свариваемых деталей процесс соединения может длиться от пары минут до нескольких часов.

Область применения

Диффузная сварка — идеальное решение для соединений разнородных материалов в различных сочетания, например, стали и бронзы, стали и керамики и тому подобное.

Этот способ особенно эффективен, если надо добиться прочного монолитного соединения разнородных материалов без образования грубого сварного или паечного шва. Его применяют, если невозможно использовать стандартные средства крепежа, и в некоторых других случаях.

Кроме того, диффузионная сварка приходит на помощь, если необходимо сваривать очень тугоплавкие металлы, такие, как вольфрам и тантал. И этот же способ позволяет создавать элементы высокоточной электронной промышленности, различные датчики, полупроводниковые элементы.

В частности, диффузионная сварка применяется для создания:

- гильз двигательных цилиндров (в основном для авиатехники);

- тормозных колодок и тормозных дисков;

- элементов турбокомпрессоров;

- штампов сверхвысокой твердости;

- металлокерамических изделий;

- сложных композитов разных видов — из стекла и меди, металлов с графитом, кварцем и даже сапфиром;

- соединений и труднообрабатываемых стальных и титановых сплавов повышенной жаростойкости;

- создание полупроводниковых элементов.

Основная сфера применения диффузионной сварки — область высоких технологий — авиационной, космической, иных видов тяжелого машиностроения. Но в то же время именно этот метод позволяет создавать микроскопические детали из сферы сложной электроники.

Достоинства

Преимущества у диффузионной сварки следующие:

- прецизионная точность обработки;

- отсутствие явно выраженного шва, монолитность соединения;

- возможность сваривать материалы, не соединяемые никаким другим способом (получение сложных композитов);

- возможность создавать изделия сложной конструкции и конфигурации;

- малый расход энергии;

- отсутствие необходимости в применении дополнительных элементов, таких как присадки, электроды, припои и флюсы (в ряде операций есть исключение — в качестве прослойки используется тонкая золотая и серебряная фольга);

- экологичность сварочного процесса — нет брызг расплава, вредных излучений и газовых выделений, отсутствует выброс ультрафиолета;

- очень высокая прочность соединения;

- удобство создания пустотелых конструкций, в том числе композитных;

- экономичность — в одной операции можно соединить несколько разнородных материалов.

Все преимущества делают процесс незаменимым при определенных условиях и относят его к высокотехнологическому виду. Однако у этого метода есть и недостатки, притом достаточно существенные.

Недостатки

Главный из недостатков — сам аппарат для диффузионной сварки. Он представляет собой сложную установку, основные элементы которого — вакуумная камера с вакуумным насосом.

- В конструкции сварочного аппарата для диффузионной сварки также присутствуют прессы, система охлаждения, нагревательные элементы и ряд вспомогательных механизмов, изготовленных из жаропрочных сплавов, так как сварка производится при высокой температуре.

- Техническая сложность сварочной установки, ее большая масса и общая громоздкость подразумевают ее высокую базовую стоимость.

- Это препятствует повсеместному распространению диффузионной сварки, делая ее рентабельной (в силу необходимости) в основном для сложных производств, таких, как изготовление полупроводников в электронике, а также некоторых принципиально важных деталей в авиационном и космическом машиностроении (и в некоторых других областях, где требуется аналогичное качество).

- Наличие камеры налагает ограничения на размеры свариваемых деталей — это второй существенный недостаток.

- Третьим минусом является необходимость очень тщательной очистки и полировки поверхностей перед диффузионным контактом, поскольку любая пленка загрязнения становится непреодолимым препятствием для диффузии.

Обратите внимание, что в некоторых особых случаях соединяемые поверхности, наоборот, целенаправленно окисляются. Слой окислов может способствовать более быстрому взаимопроникновению атомов. Такая технология используется при соединении стекла и керамики с применением металлического подслоя.

В России на разных производствах применяют различные по габаритам, мощностям и предназначению установки диффузионной сварки, такие, как П-114, П-115, УСДВ-630, ДСВ-901, МДВС-302 и другие.

Технология

Технологические методы диффузионной сварки могут существенно различаться между собой, так же, как различаются и соединяемые материалы. С принципиальной точки зрения при сварке в вакууме применяют те же приемы, что и в обычной диффузионной (холодной) сварке, например, алюминия — это соединение деталей внахлест, стык-в-стык и шовным методом.

Однако по причине разнородности химических и физических свойств материалов, которым надлежит превратиться в новое композитное вещество, используется множество дополнительных приемов, улучшающих и ускоряющих процесс диффузии — в каждом конкретном соединении свои.

В частности, часто используются прокладки из металлов с высокой склонностью к диффузии — золота, серебра, никеля, меди. В отдельных техпроцессах материал прокладки или подслоя требуется дополнительно подогревать, подвергать окислению или сульфидированию. Также в зависимости от физических свойств свариваемых материалов подбираются уникально температура и давление.