- Изучение станка

- Выбор и подготовка заготовки

- Крепление заготовки

- Процесс работы при креплении между двумя центрами

- Обтачивание до цилиндрической формы

- Выравнивание плоским резцом

- Использование отрезного резца

- Выполнение декоративных элементов

- Вытачивание при зажиме с одного конца

- Вытачивание полостей

- Шлифовка изделия

- Техника безопасности

- Токарное дело по металлу для начинающих: основы

- Основы для начинающих

- Режущий инструмент токарного станка

- Виды оборудования для работы по металлу

- Разряды токарей

- Как стать профессионалом

- Техника безопасности

- Токарное дело

- Основные принципы токарной обработки

- Разряды токарей

- Как стать профессионалом в металлообработке

- основы токарного дела

- раздел первый

- Организация рабочего места. Техника безопасности

- раздел второй

- Токарные станки

- раздел третий

- Основы теории резания металлов. Выбор режимов резания

- раздел четвертый

- Допуски и посадки. Измерительный инструмент

- раздел пятый

- Основные операции и работы, выполняемые на токарном станке

- раздел шестой

- Общие сведения об организации труда токаря и о технологическом процессе токарной обработки

18.12.2019

Умение работать на токарном станке открывает перед домашним мастером новые горизонты.

С помощью этого полезного устройства можно создавать различные изделия, имеющие форму фигур вращения. Это может быть уникальный набор для игры в шахматы или оригинальная ножка авторского обеденного стола, шкатулка или чаша из дерева.

Ассортимент изделий широк. Все зависит от квалификации токаря и его умения работать с деревом.

Мастерская резьба по дереву на токарном станке потребует собранности, пространственного воображения и умения чувствовать материал, приходящего с опытом.

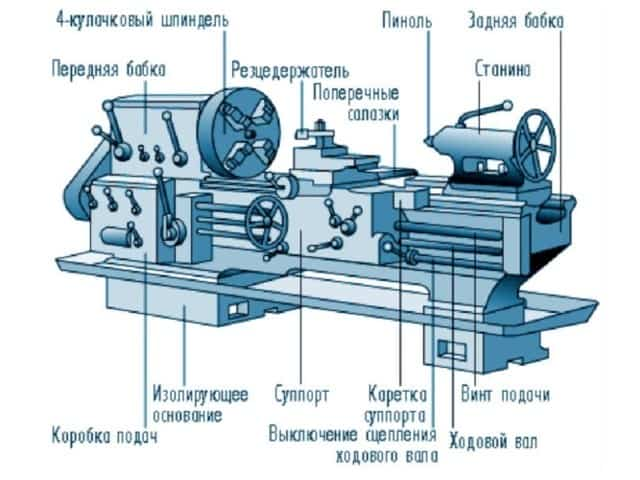

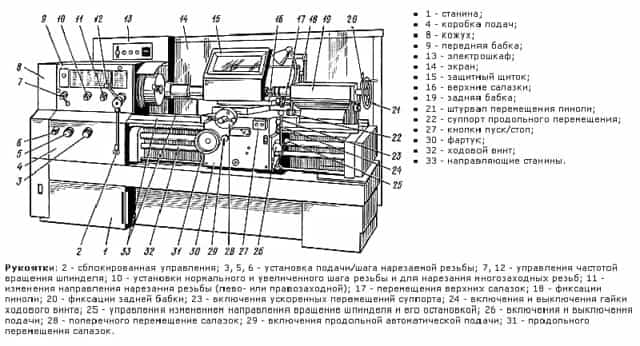

Изучение станка

Прежде чем браться за создание деревянного шедевра, стоит изучить устройство станка. Он состоит из четырех основных частей.

Во-первых, это станина, остов, на котором смонтированы все узлы и агрегаты.

Следующая важная часть токарного станка – передняя бабка. На нее через систему шкивов или шестеренчатую передачу передается вращение от электродвигателя. На ее выходе установлен шпиндель с вращающимся центром или планшайбой для фиксации заготовки. В промышленном станке, сделанном под правую руку, она находится слева.

Задняя бабка – это пассивная деталь, представляющая собой свободновращающийся заостренный вал. Ее предназначение – фиксация длинной заготовки. Бабка может перемещаться для работы с деталями разной длины и надежно фиксироваться в любом положении.

Подручник или держатель резцов чаще всего представляет собой металлический столик, на который опирается стамеска или резец по дереву. Его конструкция позволяет свободно перемещаться для удобства работы.

До того как включать токарный станок, стоит разобраться в органах управления, понять принцип работы и задачу каждой детали, это позволит избежать ошибок, а возможно, и несчастного случая.

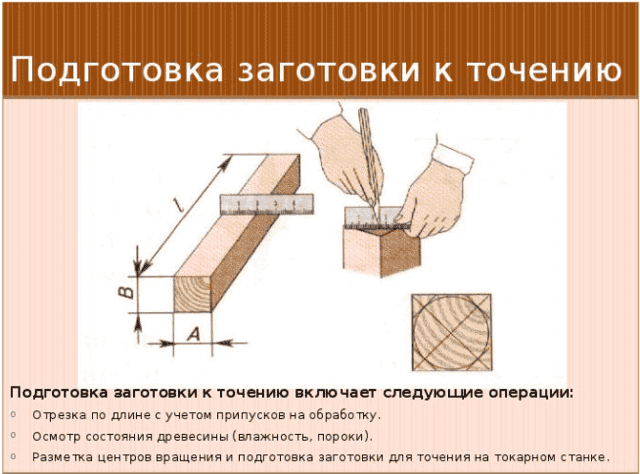

Выбор и подготовка заготовки

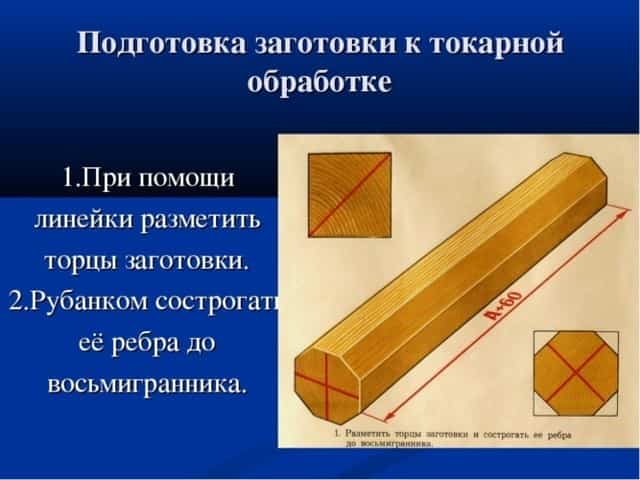

Основа будущего изделия – брусок квадратного сечения. Брусок должен быть без сучков, без трещин и прочих механических повреждений. С помощью линейки и карандаша намечают центры. Найти центр несложно, достаточно начертить по две диагонали на каждом торце бруска.

Прежде чем крепить болванку в токарный станок, ей надо придать форму, близкую к цилиндрической. Не стоит пытаться обточить цельный брусок, можно сломать инструмент или травмироваться в случае вылета крупных щепок. Но и создавать идеальный цилиндр необязательно, достаточно срезать углы, превратив брусок в восьмигранник. Это можно сделать топориком или рубанком.

Иногда в качестве основы используют не брусок, а заготовку, имеющую сечение, близкое к кругу, например обрезок полена. В данном случае используется несколько другая технология. Придавать полену круглую форму не придется, но возникают трудности в поиске центров. Тут не обойтись без специального инструмента плотника – центроискателя.

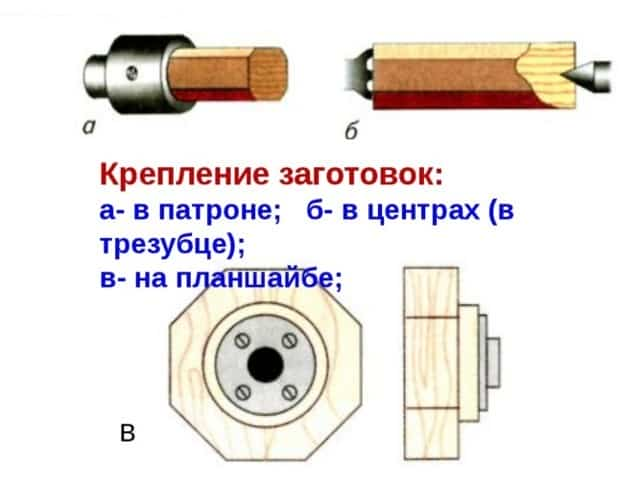

Крепление заготовки

По разметке на торцах болванки с помощью разметочного керна делают насечки. Они гарантируют надежную фиксацию заготовки и упрощают ее установку.

Существует два основных способа работы на токарном станке по дереву:

- обработка заготовки, закрепленной между двумя центрами;

- вытачивание изделия, зажатого в передней бабке.

Независимо от выбранного варианта, перед включением станка необходимо убедиться в надежности фиксации. Если задействуется задняя бабка, она должна плотно прижимать заготовку, при этом быть надежно зафиксированной на станине.

После закрепления выставляют подручник. Его кромка должна быть параллельна заготовке и отступать он нее примерно на 5 мм. В процессе работы по мере снятия материала его надо будет пододвигать.

Подготовка к работе завершается пробным вращением. Для этого рукой проворачивают болванку, чтобы убедиться в отсутствии чрезмерного боя.

Процесс работы при креплении между двумя центрами

Одним из наиболее популярных способов работы на токарном станке является вытачивание детали, закрепленной между передней и задней бабкой. Подобным методом можно изготавливать различные изделия, в том числе достаточно большого размера. Помимо универсальности, этот способ отличается безопасностью, его рекомендуют для обучения работе на токарном станке по дереву начинающих токарей.

Обтачивание до цилиндрической формы

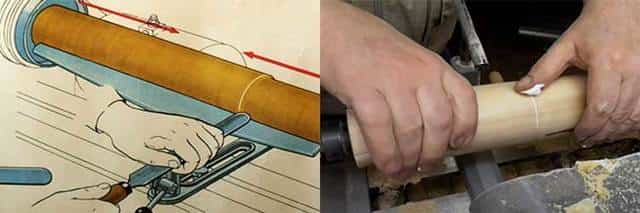

Используя полукруглый резец с ровной режущей кромкой, выполняют выравнивание детали. Начиная с одного конца заготовки, без сильного нажима, медленно и аккуратно снимают избыточный материал. Не надо гнаться за скоростью, эта работа не терпит суеты. В результате с поверхности должны исчезнуть все плоскости, а заготовка должна обрести форму правильного цилиндра требуемого диаметра.

Выравнивание плоским резцом

После того как болванке придана форма правильного цилиндра, токарный станок отключают. Поскольку в процессе работы было снято некоторое количество материала, заготовка стала тоньше, следовательно, нужно пододвинуть подручник ближе.

Дальнейшее выравнивание выполняют с помощью косого плоского резца. Это простой и эффективный прием. Полотно резца упирается на подручник, его поддерживают одной рукой, второй держат за ручку, немного приподымая инструмент для противодействия вращению заготовки.

Обратите внимание! По всей длине будущего изделия необходимо поддерживать одинаковую глубину резки, тогда поверхность получится гладкой, словно обработанная рубанком.

Время от времени станок отключают, с помощью штангенциркуля контролируют диаметр детали.

Использование отрезного резца

Данный тип резцов применяют в случае необходимости отрезать заготовку из дерева определенной длины. Он оставляет идеально ровный срез, практически не требующий последующей шлифовки.

Чтобы срез получился точным, рекомендуется предварительно поставить пометку на детали. Для этого подойдет обычный карандаш. Удерживая резец перпендикулярно заготовке, с легким нажимом его вдавливают в древесину. Срез делают не на полную глубину, оставляют тонкую шейку, которую впоследствии срезают ножом или пилой.

Выполнение декоративных элементов

Основные декоративные элементы, которые изготавливают на токарном станке, – это валик и желобок. Чаще всего между ними оставляют цилиндрический поясок. Комбинируя эти три несложные детали, можно вытачивать самые разные изделия из дерева: от карнизов до элементов мебели.

Работать будет проще, если выполнить предварительную разметку. Для этого достаточно линейки и простого карандаша. Пометки делают при выключенном станке, а когда заготовка начнет вращаться, их наводят с помощью того же карандаша. Достаточно поднести грифель к вращающейся поверхности, линия получится отчетливой и контрастной.

Обратите внимание! Валики делают с помощью плоского резца с косой режущей кромкой.

Работу начинают с того, что резцом проделывают канавку чуть в стороне от намеченной линии. Глубина канавки примерно 3 мм. Наклоняя режущую часть в одну сторону и в другую, расширяют канавку.

Остается придать валику правильную форму, для этого резец устанавливают точно посредине канавки и медленно проворачивают ручку, позволяя режущей кромке снимать лишнюю древесину. Точно так же делают другую сторону валика.

Создавать желобки удобно с помощью полукруглого резца. Медленно передвигая его по заготовке между пометками, снимают лишнюю древесину, постепенно увеличивая глубину выемки. Придать законченность желобку можно с помощью косого резца. Им формируют переход от желобка к валику или цилиндрическому пояску.

Вытачивание при зажиме с одного конца

Особого подхода требует обработка дерева на токарном станке при зажиме с одного конца. Так изготавливают всевозможные шкатулки, декоративные чаши и бокалы, деревянные тарелки. Для этих целей крепление между центрами не подойдет, необходим один патрон, который удержит деталь во время ее обработки.

Фиксацию заготовки осуществляют с помощью различных держателей. Чаще всего используется:

- держатель с шурупом;

- чашечный держатель;

- фиксатор со шпонкой;

- трехкулачковый патрон.

Кроме вышеперечисленных фиксаторов широко используется комбинированный держатель. В его конструкции собраны все известные методы фиксации заготовки, что делает его универсальным инструментом.

Вытачивание полостей

Прежде чем создавать углубление в детали, выполняют ее черновую обработку. Это удобнее сделать при обычном межцентровом креплении. В ходе черновой обработки формируют наружную поверхность изделия, намечают параметры углубления.

Заднюю бабку станка снимают, она не понадобится. Отрезают заготовку необходимой длины и устанавливают ее в фиксатор передней бабки. Проверяют надежность крепления. Подручник поворачивают перпендикулярно заготовке, включают станок. С помощью полукруглого резца начинают точение полости.

Важно! Работать надо лишь с той частью заготовки, которая движется сверху вниз, в противном случае можно выронить инструмент или даже получить травму.

Удобнее работать, если предварительно просверлить в центре заготовки отверстие нужной глубины.

Шлифовка изделия

Как правило, изделие, изготовленное на токарном станке, не требует дополнительной шлифовки, но при необходимости легко довести поверхность до требуемого состояния.

Чтобы выполнить шлифовку, подручник снимают. Используется полоска мелкозернистой наждачной бумаги. Станок включают на небольших оборотах, двигая полоску бумаги по изделию, добиваются необходимой гладкости.

Важно не переусердствовать, даже самым мелким абразивом легко испортить изделие.

Техника безопасности

Работа будет приносить удовольствие и не станет причиной травмы только в том случае, если токарь знает и выполняет правила техники безопасности.

Работы выполняют только в защитной спецодежде. Длинные волосы должны быть убраны, на одежде не должно быть висящих украшений.

Станок должен быть надежно заземлен. Токарное оборудование должно проходить регулярные проверки.

Прежде чем включить станок, необходимо проверить надежность крепления заготовки. Ни в коем случае нельзя передавать предметы через работающий станок.

Помимо писаных правил есть еще одно, неписаное – не бойся станка, он всего лишь инструмент. Если придерживаться этого правила и усиленно трудиться, можно запросто стать настоящим токарем-профессионалом. Немного усилий, вера в результат и любая деталь, вышедшая из-под резца, станет настоящим творением мастера.

- Оценка статьи:

Токарное дело по металлу для начинающих: основы

Профессия токаря набирает все большую популярность среди рабочих специальностей. Изобретение станков, обладающих программным управлением, превратило процесс в своеобразное искусство инженерной мысли.

Появляется все больше молодых специалистов готовых пополнять свои теоретические знания и осваивать практическую сторону токарного производства.

Основы для начинающих

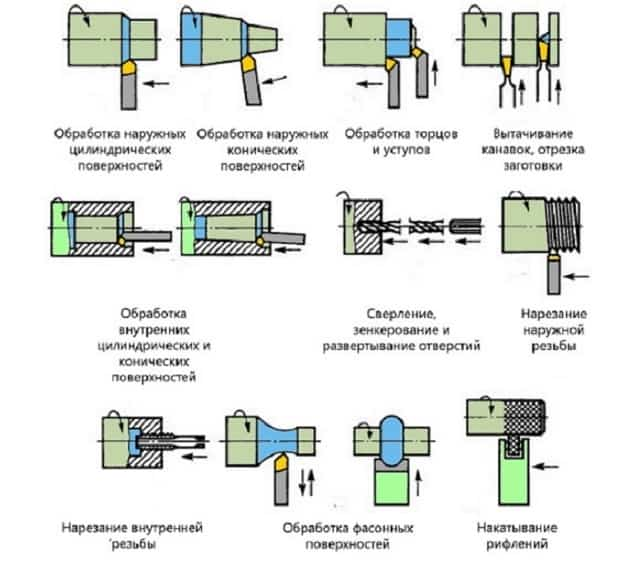

Специалисты токарного дела занимаются изготовлением деталей для различных машин и механизмов. Их работа заключается в обработке заготовок методом резания, в процессе которого удаляется слой материала определенной толщины в виде стружки.

Вся работа осуществляется на станках, обрабатывающих различные детали с помощью резцов и других инструментов. Приступая к выполнению задачи, токарь четко видит последовательность работы, способ изготовления и обработки.

При этом специалист должен продумать возможность определенного вида фиксации заготовки, подобрать приспособления и инструменты, а также выбрать режим резки. Данный комплекс мероприятий отражается в содержании процесса технологии производства.

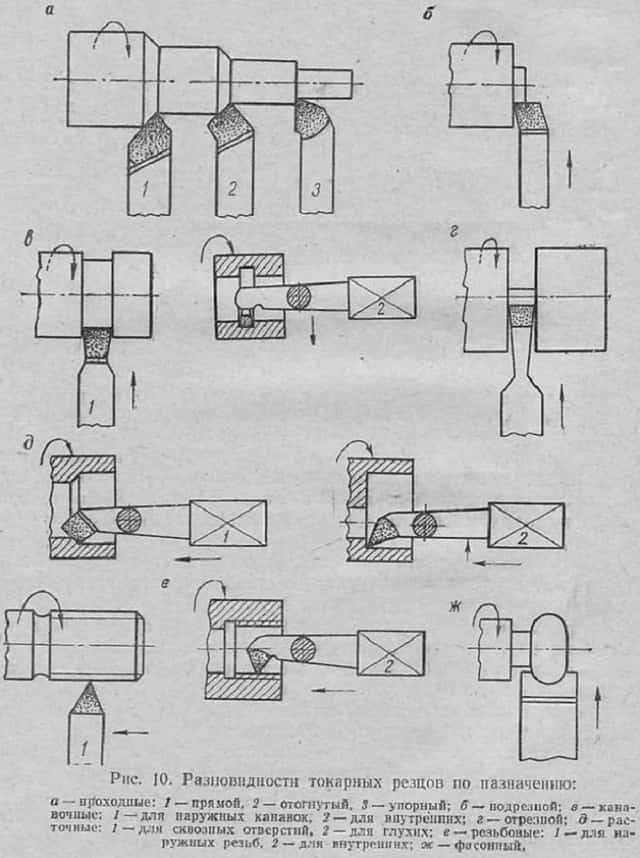

Режущий инструмент токарного станка

Режущим инструментов является часть оборудования, которая применяется для формирования поверхностей путем отделения лишнего слоя материала от заготовки.

- Резец. Лезвие для обработки вращательными и поступательными движениями, при этом движение может осуществляться в нескольких направлениях. Резцы бывают расточные, резьбовые, подрезные, фасонные, отрезные и канавочные.

- Фреза. Инструмент с лезвием, производящий вращательные движения без смены радиуса. Обеспечивает одно движение подачи с направлением, не совпадающим с осью вращения.

- Осевой инструмент. Осуществляет вращение и движение подачи, которое происходит вдоль оси. К осевым инструментам относится сверло, зенкер, развертка, зенковка, цековка, метчик и плашка.

- Протяжка. Инструмент с множеством лезвий, предназначенный для формирования детали с помощью вращательных и поступательных движений при отсутствии подачи.

- Ножовочное полотно. Полоса с множеством зубьев-лезвий, используемая для прорезания и отрезания пазов.

- Шевер. Приспособление для чистовой обработки колес с зубьями. Существуют червячные и реечные шеверы.

По способу крепления инструменты бывают насадными и хвостовыми. По форме делят на дисковые, конические, цилиндрические и пластинчатые.

Виды оборудования для работы по металлу

Любой вид токарного станка подразумевает обработку резанием, однако некоторые устройства могут иметь дополнительные функции и возможности.

токарный станок ФТ-11 технические характеристики

Токарно-винторезный станок — применяется для вытачивания профилей, производства канавок и углублений, сверления отверстий и выполнения резьбы различными способами.

- Токарно-фрезерный станок — используется для точения заготовки проходным способом, а также производства резьбы, накладывания фаски, вырезки прямых и криволинейных пазов.

- Токарно-карусельный станок — с его помощью обрабатываются заготовки большого диаметра.

- Токарно-револьверный станок — используется для производства деталей из калиброванного прутка.

ЧПУ станок — оборудование, выполняющее множество операций, заданных программой. Работа специалиста заключается в наблюдении, корректировке и выемке готовых изделий.

Разряды токарей

В процессе профессионального роста токарь может получить более высокий разряд, который требует наличия знаний, совершенствования техники работы и владения инструментом.

- 1 разряд — дается ученику, не имеющему профессиональных навыков;

- 2 разряд — приобретает специалист, который имеет опыт обработки деталей по 12–14 квалитетам на универсальных станках;

- 3 разряд — работник умеет обрабатывать детали на станках по 8–11 квалитетам и подтвердил знания о наладке оборудования, заточке инструмента и устройстве плазмотрона;

- 4 разряд — токарь, владеющий знаниями о специальных приспособлениях, правилах термической обработки, калибровке профилей и подготовке к работе режущего инструмента;

- 5 разряд — специалист, владеющий навыками обработки сложных деталей до 6–7 квалитета, правильной последовательности проверки токарных станков и регулирования инструментов;

- 6 разряд — высшая отметка, отражающая профессиональную подготовку работника, его знания и практические навыки в работе, обслуживании и наладке станков.

Для получения следующего разряда токарю необходимо пройти обучение и сдать соответствующий экзамен.

Как стать профессионалом

Токарному делу можно обучаться всю жизнь, так как помимо теоретической части специалист должен разбираться в современной технике.

Прогресс не стоит на месте, а значит, всегда будет присутствовать объект изучения. К тому же среди обрабатываемых материалов появляются новые образцы из композитных и полимерных соединений.

Для овладения профессией существуют учебные заведения и курсы, где высококлассные специалисты передают свой опыт молодым ученикам.

Информацию также можно почерпнуть из сети, где в открытом доступе находится разнообразная литература по токарному делу.

Работа подразумевает хорошую физическую подготовку, так как очень часто токари страдают от ряда заболеваний. Можно сказать, отменное здоровье, курсы повышения квалификации и умение настраивать оборудование поможет добиться желаемых высот в карьере.

Техника безопасности

Каждый работник обязан выполнять условия техники безопасности для исключения травматизма на производстве.

Перед работой:

- спецодежда токаря должна быть застегнута и заправлена;

- волосы спрятаны под головной убор;

- рабочее место очищено от посторонних предметов;

- состояние станка тщательно проверено.

В процессе работы:

- необходимо следить за положением заготовки;

- для подъема тяжестей применять подъемник;

- не производить работы по регулировке, замерам и чистке на ходу работы станка;

- применять экран или очки для защиты от попадания стружки;

- после окончания работ привести в порядок рабочее место;

- не оставлять работающий токарный станок без присмотра.

- При выявлении нарушений в работе или неисправностей оборудования следует обратиться к мастеру участка.

- Профессия токаря представляет собой интересную, однако, чаще всего сложную работу, которая требует постоянного совершенствования навыков и изучения соответствующей литературы.

- Современное оборудование и возможность посещения курсов дает возможность молодежи освоить и развивать любимое и прибыльное дело.

Токарное дело

Токарное дело появилось на заре промышленной революции и с тех пор прошло длинный путь эволюции. В наше время профессия токаря успела утратить привлекательность для молодых людей.

Но с другой стороны с появлением большого количества станков с программным управлением, токарное дело обретает новое звучание и переходит в разряд инженерного искусства.

Детали токарной обработки применяются в машиностроении, электроэнергетике, строительстве и других областях промышленности и техники.

Токарное дело

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

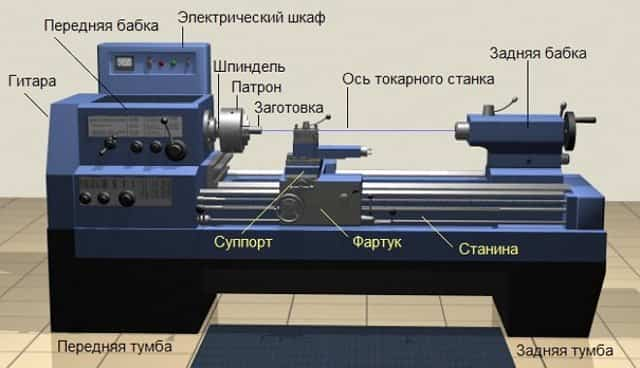

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

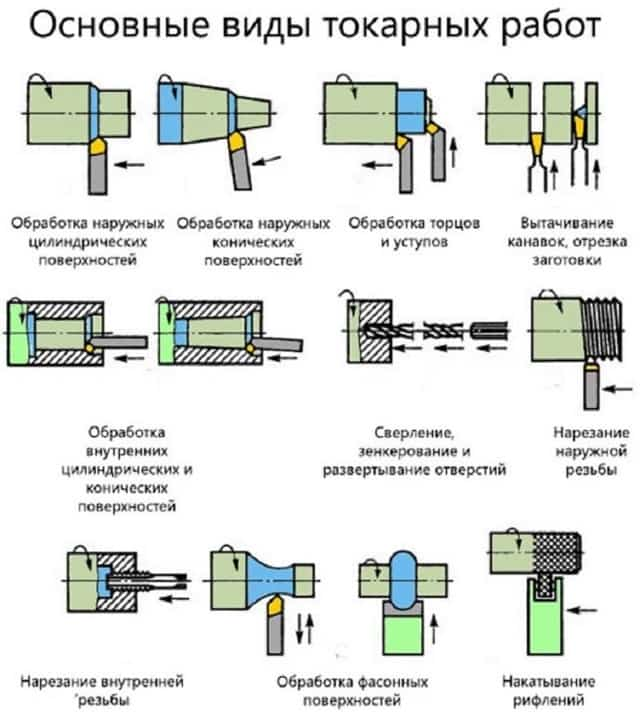

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику.

Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет.

Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии.

Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента.

Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала.

Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Токарь

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Скачать учебное пособие по токарному делу

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей.

Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники.

Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

Токарные работы требуют кроме всего прочего подготовки в технике безопасности на токарном станке. Первое с чего начинается обучение — это базовые понятия техники безопасности, при их нарушении есть риск получить травмы рук, глаз, а в самых печальных случаях пренебрежение техникой безопасности грозит смертельным исходом

- спецодежда должна плотно прилегать к телу, работать необходимо в защитных очках и рабочих ботинках с металлическим подноском;

- в зоне работы не должно быть посторонних предметов, нельзя загромождать рабочее место;

- необходимо контролировать надежное крепление заготовки в фиксаторе;

- строго запрещено передавать что-либо над работающим станком, удалять стружку руками, а не сметкой, останавливать патрон во время движения, отходить от работающего станка;

- после завершения рабочего дня, токарь приводит в порядок рабочее место, очистить его от металлических отходов и обрезков протереть и разложить инструмент и оснастку в шкафы для инструмента;

- мастер постоянно контролирует уровень смазочно-охлаждающей жидкости, целостность электропроводки, отсутствие повреждений корпуса.

Техника безопасности на токарном производстве

Токарное дело интересное, но сложное занятие, требующее постоянного обучения, осваивать которое увлекательное занятие. Привлекательность этого мастерства не только в получении профессии или подсобном использовании, но и в оригинальном хобби.

Вытачивание на станке оригинальных поделок доставляет удовольствие точно не меньшее, чем собирание марок или вязание, а оригинальные стальные сувениры смогут по-настоящему удивить друзей.

А ценность настоящих профессионалов токарного дела на рынке труда обеспечит постоянную занятость.

основы токарного дела

На главную

Введение

раздел первый

Организация рабочего места. Техника безопасности

Глава I. Организация рабочего места 1. Рабочее место токаря 2. Порядок и чистота на рабочем месте 3. Организация труда на рабочем месте Глава II. Техника безопасности 1. Значение техники безопасности 2. Техника безопасности на территории предприятия 3. Техника безопасности в механических цехах 4. Основные правила техники безопасности 5. Правила пожарной безопасности

раздел второй

Токарные станки

Глава III. Передачи, применяемые в станках. Детали станков 1. Ременная передача 2. Зубчатая передача 3. Червячная передача 4. Реечная передача 5. Винт и гайка 6. Валы 7. Подшипники 8. Муфты Глава IV. Устройство токарных станков 1. Основные узлы и механизмы токарного станка 2. Станина 3. Передняя бабка 4. Шпиндель 5. Задняя бабка 6. Механизм подач 7.

Суппорт 8. Фартук Глава V. Основные типы токарных станков 1. Классификация токарных станков 2. Токарно-винторезный станок модели 1А62 3. Смазка станка 4. Токарно-винторезный станок модели 1К62 5. Многорезцовые токарные станки 6. Револьверные станки 7. Токарные автоматы 8. Приводы токарных станков 9. Правила ухода за токарным станком 10.

Паспорт токарного станка

раздел третий

Основы теории резания металлов. Выбор режимов резания

Глава VI. Основы теории резания металлов 1. Работа резца 2. Основные части и элементы токарного резца 3. Поверхности обработки 4. Углы резца и их назначение 5. Материалы, применяемые для изготовления резцов 6. Заточка и доводка резцов 7. Образование стружки 8.

Понятие об элементах режима резания 9. Основные сведения о силах, действующих на резец, и о мощности резания 10. Теплота резания и стойкость резца 11. Выбор скорости резания 12. Чистота обработанной поверхности Глава VII. Основные сведения о высокопроизводительном точении 1.

Геометрия резцов для высокопроизводительного резания 2. Конструкция резцов для высокопроизводительного резания 3. Приспособления для отвода стружки Глава VIII. Выбор режимов резания при точении 1. Глубина резания 2. Подача 3. Скорость резания 4.

Требования, предъявляемые к современным токарным станкам

раздел четвертый

Допуски и посадки. Измерительный инструмент

Глава IX, Допуски и посадки 1. Понятие о взаимозаменяемости деталей 2. Сопряжение деталей 3. Понятие о допусках 4. Зазоры и натяги 5. Посадки и классы точности 6. Система отверстия и система вала 7. Таблицы отклонений Глава X.

Измерительный инструмент 1. Измерительная линейка. Кронциркуль. Нутромер 2. Штангенциркуль с точностью отсчета 0,1 мм 3. Штангенглубиномер 4. Прецизионный штангенциркуль 5. Микрометр 6. Нутромеры 7. Предельные измерительные инструменты 8.

Рейсмасы и индикаторы

раздел пятый

Основные операции и работы, выполняемые на токарном станке

Глава XI. Обтачивание наружных цилиндрических поверхностей 1. Резцы для продольного обтачивания 2. Установка и закрепление резца 3. Установка и закрепление деталей в центрах 4. Наладка станка для обработки в центрах 5. Установка и закрепление деталей в патронах 6. Навинчивание и свинчивание кулачковых патронов 7. Приемы обтачивания гладких цилиндрических поверхностей 8.

Обработка деталей в люнетах 9. Приемы обтачивания цилиндрических поверхностей с уступами 10. Режимы резания при обтачивании 11. Брак при обтачивании цилиндрических поверхностей и меры его предупреждения 12. Техника безопасности при обтачивании цилиндрических поверхностей Глава XII. Подрезание торцов и уступов 1. Подрезные резцы 2. Приемы подрезания торцов и уступов 3.

Режимы резания при подрезании 4. Брак при подрезании торцов и уступов и меры его предупреждения Глава XIII. Вытачивание наружных канавок и отрезание 1. Резцы для вытачивания канавок и отрезания 2. Приемы вытачивания канавок и отрезания 3. Режимы резания при вытачивании канавок и отрезании 4. Измерение канавок 5.

Брак при вытачивании канавок и отрезании и меры его предупреждения Глава XIV. Сверление и рассверливание отверстий 1. Сверла 2. Затачивание спиральных сверл 3. Закрепление сверл 4. Приемы сверления 5. Режимы резания при сверлении и рассверливании 6. Высокопроизводительные методы работы при сверлении и рассверливании 7. Брак при сверлении и меры его предупреждения Глава XV.

Центрование 1. Центровые отверстия 2. Приемы центрования 3. Разметка центровых отверстий 4. Режимы резания при центровании 5. Брак при центровании и меры его предупреждения Глава XVI. Растачивание, зенкерование и развертывание цилиндрических отверстий. Вытачивание внутренних канавок. Обработка деталей на оправках 1. Растачивание 2.

Приемы растачивания сквозных и глухих цилиндрических отверстий 3. Режимы резания при растачивании 4. Брак при растачивании отверстий и меры его предупреждения 5. Приемы подрезания внутренних торцов и вытачивание внутренних канавок 6. Зенкерование цилиндрических отверстий 7. Развертывание цилиндрических отверстий 8. Измерение цилиндрических отверстий, внутренних канавок и выточек 9.

Обработка деталей на оправках Глава XVII. Обработка конических поверхностей 1. Понятие о конусе и его элементах 2. Способы получения конических поверхностей на токарном станке 3. Обработка конических поверхностей поворотом верхней части суппорта 4. Обработка конических поверхностей способом поперечного смещения корпуса задней бабки 5.

Обработка конических поверхностей с применением конусной линейки 6. Обработка конических поверхностей широким резцом 7. Растачивание и развертывание конических отверстий 8. Режимы резания при обработке отверстий коническими развертками 9. Измерение конических поверхностей 10. Брак при обработке конических поверхностей и меры его предупреждения Глава XVIII.

Обтачивание фасонных поверхностей 1. Фасонные резцы 2. Обтачивание фасонными резцами 3. Обтачивание фасонных поверхностей нормальными резцами 4. Обработка фасонных поверхностей по копиру 5. Брак при обтачивании фасонных поверхностей и меры его предупреждения Глава XIX. Отделка поверхностей 1. Полирование 2. Доводка или притирка 3. Накатывание 4.

Обкатывание поверхности роликом Глава XX. Нарезание резьбы 1. Общие сведения о резьбах 2. Типы резьб и их назначение 3. Измерение резьбы 4. Нарезание треугольной резьбы плашками 5. Нарезание треугольной резьбы метчиками 6. Нарезание треугольной резьбы резцами 7. Резьбовые гребенки 8. Настройка токарного станка для нарезания резьбы 9.

Правила подсчета числа зубьев сменных зубчатых колес 10. Приемы нарезания треугольной резьбы резцами 11. Передовые методы нарезания треугольной резьбы 12. Брак при нарезании треугольной резьбы резцами и меры его предупреждения 13. Нарезание прямоугольной и трапецеидальной резьб 14. Основные сведения о нарезании резьбы вращающимися резцами

раздел шестой

Общие сведения об организации труда токаря и о технологическом процессе токарной обработки

Глава XXI. Техническая норма времени и норма выработки 1. Понятие о технической норме времени и норме выработки 2. Состав технической нормы 3. Тарификация работ 4. Системы оплаты труда Глава XXII. Хозяйственный расчет 1. Элементарные сведения о себестоимости 2.

Понятие о хозрасчете цеха, участка, бригады Глава XXIII. Элементарные понятия о технологическом процессе 1. Технологический процесс — основа организации производства 2. Элементы технологического процесса 3. Принципы построения технологического процесса 4. Выбор способа обработки 5. Понятие о базах 6.

Дисциплина в технологическом процессе Глава XXIV. Рациональные методы токарной обработки 1. Сокращение основного (машинного) времени 2. Сокращение вспомогательного времени 3. Комплексный метод сокращения штучного времени 4. Многостаночная работа 5.

Механизация и автоматизация процессов обработки на токарных станках Приложение