- Рельсовая сталь

- Основные материалы для изготовления рельсов

- Химический состав и его преимущества

- Производство рельсовой стали: из какой стали делают рельсы?

- Виды рельсовой стали

- Маркировка рельсовой стали

- Требования к массовой доле элементов в составе марки рельсовой стали

- Механические свойства рельсовой стали

- Из какой стали делают рельсы| Аякс-металл ✅

- Типы стали для рельс

- Маркировка рельсовой стали и её расшифровка

- Какими свойствами обладают рельсовые стали

- Какой металл используют для рельсов?

- Кратко о технологии обработки стали

- Роль легирующих добавок в рельсовой стали

- Марки рельсовой стали и их особенности

- 76

- 76Ф

- 63

- 63Ф

- 54

- Рельсовая сталь

- Химический состав

- Механические свойства

- Применение и марки рельсовой стали

Длительная и беспроблемная эксплуатация элементов ВСП возможна лишь тогда, когда они выполнены из подходящего материала.

И сегодня мы посмотрим, из какой марки стали изготавливают железнодорожные рельсовые конструкции, почему выбран именно этот металл для рельсов, какими свойствами и характеристиками он обладает.

Информация поможет вам правильно выбрать подходящие прокатные изделия для непосредственного строительства колеи.

Содержание

Важно учитывать специфику современности. За почти 100 лет грузоподъемность ЖД-транспорта увеличилась в 8-10 раз, а скорость его передвижения по полотну возросла в 5 раз. Получается, что опорные конструкции испытывают совсем другие нагрузки. Поэтому необходимо, чтобы они были более прочными, твердыми и износостойкими, чем век назад.

Рельсовая сталь

Объединяет в себе сразу несколько типов сходных металлов, аналогичных по способу применения – используемых для изготовления элементов ВСП (верхнего строения пути).

Мелкоигольчатый перлит составляет основу фазовой структуры для всех вариантов, выплавляемых в конверторных или дуговых печах.

После термической обработки он становится максимально однородным, приобретая вязкость, достаточную твердость и высокое сопротивление износу.

- По раскислителям делится на 2 принципиальные группы:

- I – вредные примеси убираются с помощью ферромарганца или ферросилиция;

- II – для удаления кислорода применяются алюминиевые включения (считающиеся более предпочтительными из-за их природы).

Основные материалы для изготовления рельсов

Многое зависит от того, в какой сфере будут использоваться прокатные изделия. Из конвертерной стали исполняются элементы ВСП, укладываемые в ЖД-путь и формирующие широкую или узкую колею. А вот крановым опорным металлоконструкциям уже необходимо выдерживать совсем другие нагрузки, поэтому для их выпуска заводы берут высокоуглеродистые сплавы.

Совсем другой случай – так называемые контактные, монтируемые для создания полотна метрополитена. Они не принимают огромные напряжения, зато должны эффективно снимать ток, поэтому их делают из сравнительно мягких металлов.

Химический состав и его преимущества

Для основных марок стали ЖД рельса он регламентирован ГОСТом Р 554 97-2013. Данный межгосударственный стандарт устанавливает, что основной компонент – это железо, но помимо него в сплав обязан входить еще ряд элементов – в следующих массовых долях:

- Углерод (карбон) – от 0,71 до 0,82%, усиливает механические свойства примерно вдвое. Его частицы связывают ферро-молекулы, превращая их в карбиды, которые гораздо прочнее и крупнее. И высокотемпературные воздействия становятся не настолько критичными.

- Марганец – от 0,25 до 1,05%, улучшает ударную вязкость (на четверть-треть), а также износостойкость и твердость. Причем пластичность не ухудшается, что самым положительным образом влияет на технологичность готового прокатного изделия.

- Кремний – от 0,18 до 0,4%, требуется для удаления кислородных примесей, а значит и для оптимизации внутренней кристаллической структуры материала. С такой добавкой существенно уменьшается вероятность появления ликвационных пятен, а долговечность повышается примерно в 1,4 раза.

- Ванадий – от 0,012 до 0,08%, в зависимости от конкретной марки стали для изготовления железнодорожных рельсов. Важен для обеспечения достаточной контактной прочности. В соединении с углеродом образует карбиды, повышающие предел выносливости (а именно нижний его порог).

Производство рельсовой стали: из какой стали делают рельсы?

Современный мир трудно представить без железнодорожного сообщения. Рельсы применяются прежде всего, для строительства железных дорог, но также различают крановые и промышленные пути. В кинематографе камера тоже движется по специальной рельсовой дорожке.

В древних государствах (Египте, Риме и Греции) пытались найти способ, который помог бы перемещать тяжелые грузы с меньшими трудозатратами. Для этого строили каменные дороги с колеями, мостки для подъема материалов и провизии на возвышения. По таким путям перевозили морские корабли на смазанных жиром полозьях.

В XVI веке при добыче камня и угля широко использовали деревянные лежни, они позволяли лошадям за 1 подход перевозить вес в 4 раза больший, чем при обычной транспортировке. Позже они были заменены на чугунные пластины. В XVIII столетии такие конструкции строили в основном для промышленных нужд, но стали появляться участки для пассажирских перевозок на конной тяге.

Прообраз современных рельс был создан горным инженером Петром Фроловым на основе грибовидной разработки В. Джессопа. Рельсы имели выпуклую форму, колеса напротив были сконструированы с соответствующей выемкой. Это дало возможность достичь скорости 50 км/ч.

Первая пассажирская железная дорога в России была построена в 1837 по маршруту Санкт-Петербург — Царское село, ее протяженность составила 27 км. Поставки чугунных изделий для строительства путей на производственных участках осуществлялись уже в 1825 году.

Современные поезда могут перевозить многотонные грузы и перемещаться на больших скоростях. Форма профиля рельсы почти не изменилась, зато увеличился вес. В сравнении с 1880-гг с 22 кг он вырос до 70-75 на каждый погонный метр. Легкие конструкции до сих пор применяются для узкоколейных дорог и малонагруженных участков. Одновременно возросли требования к производству рельсовой стали.

Рельс выполняет следующие задачи:

- Служит направляющим элементом;

- Воспринимает и распределяет нагрузку на шпалы;

- Служит проводником обратного или сигнального тока.

Для дорог со скоростью движения до 250 км/ч химический состав сплавов по ковшевой пробе регламентируется ГОСТ Р 55497-2013:

- Углерод (С) — 0,55 — 0,82%;

- Марганец (Mn) — 0,7 — 1,05%;

- Кремний (Si) — 0,13 — 0,45%;

- Алюминий (Аl) — 0,02 — 0,25%;

- Фосфор (Р) — 0,025 — 0,030%;

- Сера (S) — 0, 025 — 0,035%.

Стали с таким содержанием углерода называют высокоуглеродистыми (выше 0,6%), кремний и марганец являются полезными природными примесями и одновременно раскислителями при выплавке (ферромарганец, ферросилиций), алюминий также применяют для удаления кислорода из расплава.

Фосфор и сера — природные вредные примеси, увеличивающие склонность к коррозии, хладноломкость, красноломкость. Для достижения приведенных значений осуществляется глубокая очистка.

Если требуется придать готовым изделиям дополнительные характеристики используют микролегирование:

- Ванадий (V) — 0,03 — 0,15%;

- Хром (Cr) — 0,35 — 0,45%;

- Титан (Ti) — 0,007 — 0,025%;

- Азот (N) — 0,010 — 0,020%;

- Никель (Ni) — до 0,20%;

- Медь (Cu) — до 0,15% и 0,20% для разных категорий.

- Для готовых сплавов предусматриваются допустимые отклонения от химического состава, в зависимости от элемента они не превышают сотых или тысячных долей процента, а общее содержание кислорода не может быть выше 0,003%.

- Микроструктура представляет собой пластинчатый перлит с включениями феррита на границах зерен, неоднородность структуры не допускается (запрещены дефекты: пористость, пузыри, темные и светлые пятна, ликвация).

- Готовую сталь после ковшовых проб разливают в изложницы, где она застывает в виде слитков. Сырье транспортируют на специальные заводы, где осуществляют следующие этапы:

- Нагрев заготовок;

- Получение блюмса (прямоугольной заготовки) путем обжатия;

- Прокатка на станах с различным диаметром валков и формой ручьев;

- Охлаждение;

- Калибровка — увеличение точности на валковых станках без дополнительного нагрева;

- Упрочняющая термообработка;

- Отделка поверхности.

Длина стандартного ж/д рельса — 100 метров. Прокладка бесстыковых перегонов и сварных плетей снижает сопротивление транспорту на 5-7%. Экономия на стыковых креплениях достигает 4 тонн на 1 км.

Одновременно тяжелые рельсы равномерно распределяют нагрузку на большее число шпал, уменьшают механический износ балласта и имеют больший срок службы.

Таким образом повышение металлоемкости уменьшает соотношение расхода металла и перевозимого по участку тоннажа.

Виды рельсовой стали

Марки, используемые для верхнего строения путей (ВСП) сходны по химическому составу, но соотношение твердости, пластичности и других свойств у них разное. Рассмотрим самые популярные материалы:

- К76 — оптимальный вариант для 75% для ширококолейных ж/д полотен;

- К76Ф — микролегирование ванадием 0,03-0,1% позволяет использовать металл для путей с высокой нагруженностью и предназначенных для промышленного транспорта;

- К63 — содержит меньше углерода, но добавки никеля и хрома (до 0,3%) повышают коррозионную стойкость и механическую выносливость;

- К63Ф — с присадками ванадия;

- М54 — с повышенной ударной вязкостью, благодаря увеличенному содержанию марганца, применяется для соединительных накладок.

Стали выплавляют разными методами:

- М — в мартеновской печи;

- К — в конвертерной установке;

- Э — в электропечи.

От метода выплавки зависит уровень чистоты от примесей и точность состава. В зависимости от химической формулы сплавы обладают разной склонностью к термоупрочнению, в связи с этим готовую продукцию классифицируют следующим образом:

- Термоупрочненные (твердость 350 или 370 НВ): применяют объемную закалку и отпуск или дифференцированное упрочнение (закалка головки с самоотпуском, горячая правка);

- Нетермоупрочненные (твердость 260, 300 или 320 НВ).

Изделия без термической обработки пригодны для высокоскоростного пассажирского транспорта и путей общего назначения обычной, повышенной и высокой прочности.

Термообработке подвергают рельсы с увеличенной низкотемпературной и контактной надежностью, повышенной износостойкостью для совмещенного движения (пассажиропоток+ грузоперевозки).

Маркировка рельсовой стали

Стальные сплавы для путей общего назначения по ГОСТ Р 51685-2013 обозначаются буквами и цифрами, например: Э76Ф, М76Т, 76ХСФ, 90ХАФ. Рассмотрим, как расшифровываются маркировки:

- Буквы в начале (М, К, Э) указывают на технологию выплавки. В электропечи проще регулировать температуру, в расплав не попадают продукты горения, поэтому примесей в Э76 меньше, чем в К76.

- Цифры (63, 76, 90) говорят о среднем для марки содержании углерода в сотых долях процента, например в Э68 оно должно находиться в диапазоне 0,60-0,73%. Чем больше карбидов, тем выше твердость и износостойкость.

- Буквы в конце (Ф, С, Х, Т, А) — легирование ванадием, кремнием, титаном, хромом, азотом, при этом обозначаются не все концентрации, а только приближенные к 1%.

Рельсы для узкоколейных дорог производят по ГОСТ 5876-82, предусмотрено всего три марки стали: Н50, Т60, ПТ70. В зависимости от содержания углерода действует классификация:

- Н — нормальная твердость;

- Т — твердые;

- ПТ — повышенной твердости.

Цифры указывают на углеродную долю в сотых долях процента. К этим изделиям предъявляют меньше требований (например их твердость всего 170-250 НВ) поэтому допускается изготовление из сталей с индексами раскисления СП и ПС. В металле больше вредных примесей, влияние которых компенсируется мышьяком, повышающим износостойкость и твердость.

Требования к массовой доле элементов в составе марки рельсовой стали

| Марка стали | Массовая доля элементов % | |||||||

| Углерод | Марганец | Кремний | Ванадий | Титан | Хром | Фосфор | Сера | Алюминий |

| Не более | ||||||||

| К78ХСФ | >0,76-0,82 | 0,75-1,05 | 0,40-0,80 | 0,05-0,15 | 0,040-0,60 | 0,025 | 0,025 | 0,005 |

| Э78ХСФ | ||||||||

| М76Ф | 0,71-0,82 | 0,25-0,45 | 0,03-0,15 | 0,035 | 0,040 | 0,020 | ||

| К76Ф | 0,030 | 0,035 | ||||||

| Э76Ф | 0,025 | 0,030 | ||||||

| М76Т | > | >0,007-0,025 | 0,035 | 0,040 | ||||

| К76Т | 0,030 | 0,035 | ||||||

| Э76Т | 0,025 | 0,030 | ||||||

| М76 | > | 0,035 | 0,040 | >0,025 | ||||

| К76 | 0,030 | 0,035 | ||||||

| Э76 | 0,025 | 0,030 | ||||||

Химический состав для Р65К должен соответствовать указанному, за исключением массовой доли углерода, которая должна быть 0,83 – 0,87%. При этом цифры в марке стали заменяют на 85. |

Механические свойства рельсовой стали

Сталь для изготовления рельсовых путей должна противостоять циклическим нагрузкам, обладать достаточной твердостью и пластичностью. Для проведения контрольных испытаний используют рельсы начала и окончания плавки, промаркированные специальным образом.

Механические свойства замеряют с учетом параметров готовой продукции (толщины металла, показателей, полученных при термообработке). Основные характеристики:

- Временное сопротивление — 900- 1280 Н/мм² — величина указывающая на предельные напряжения, которые предшествуют разрушению при разнонаправленных нагрузках: статических, динамических, сжимающих и растягивающих.

- Предел текучести — 500-870 Н/мм² — нагрузка, вызывающая удлинение образца на 0,2%.

- Ударная вязкость — 15-25 Дж/см² — способность поглощать ударное воздействие без разрушения. Для всех видов измерения проводятся при комнатной температуре, а для продукции низкотемпературного исполнения при -60⁰.

- Относительное удлинение — 8-9% — максимальное растягивающее воздействие, предшествующее разрыву.

- Относительное сужение — 14-25% — разница между исходным сечением профиля и уменьшенным при разрыве.

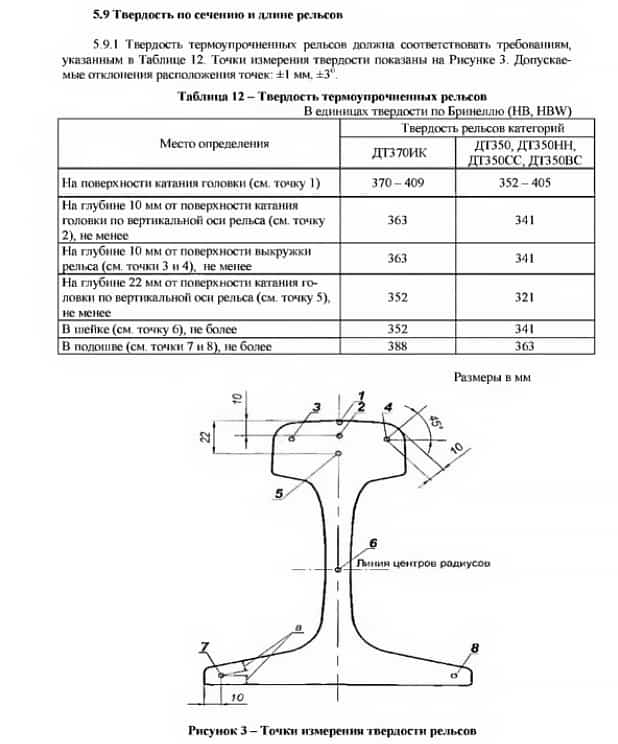

Конструкция профиля состоит из головки катания, шейки и подошвы. Изготовить и эксплуатировать изделие с равными показателями твердости во всех частях довольно затруднительно, поэтому твердость по Бринеллю (НВ) измеряют в нескольких точках:

- 1 — на поверхности головки катания;

- 2- на глубине 10 мм по вертикальной оси;

- 3 и 4 — на глубине 10 мм от выкружки (скругления головки);

- 5 — на глубине 22 мм от поверхности по центральной вертикальной оси;

- 6 — в шейке, в точке центров радиусов;

- 7 и 8 — в подошве, внутри толщи металла.

Наибольшая прочность в точке 1, а наименьшая в — 5, при этом разность значений не должна превышать 30 НВ. Все показатели сводятся к эксплуатационным качествам: предел выносливости, эксплуатационная надежность, циклическая трещиностойкость.

Оцените нашу статью

Из какой стали делают рельсы| Аякс-металл ✅

Первые рельсы из чугуна появились в середине XVIII века, по ним перемещались грузовые вагоны на гужевой тяге. Постепенно чугунные рельсы заменялись стальными. Долгий эволюционный путь привёл к появлению технологий, позволяющих изготавливать прочные виды современной рельсовой стали.

По железнодорожным магистралям теперь мчатся высокоскоростные пассажирские и тяжеловесные грузовые поезда. И в связи с большими нагрузками, оказываемыми на рельсы подвижным составом, возникают новые виды износа и дефектов, такие как проявление контактной усталости качения и тонкие внутренние трещины.

Эти проблемы поставили задачу создания новых марок рельсовой стали, обладающих повышенной сопротивляемостью к износу.

Мартеновский процесс был основной технологией выплавки стали до семидесятых годов, в том числе для производства марок стали для ж/д рельсов. Но ему на смену пришла новая технология получения стальных заготовок.

Они формируются в результате непрерывного литья блюмы и не имеют свойственных слиткам недостатков, таких как наличие неметаллических включений, газовых полостей и усадочных пустот.

А в рельсах такие производственные дефекты проявляются в виде вертикальных трещин в головке, сеток мелких трещин и усадочных раковин.

В настоящее время рельсы изготавливаются на прокатных станах с использованием технологий, позволяющих эффективно уменьшать содержание неметаллических включений.

Применяемое вакуумирование даёт возможность регулировать количество углерода, водорода и кислорода.

Эта технология позволяет снизить уровень водорода до предельно допустимых величин и практически исключить образование флокенов, приводящих к понижению несущей способности рельсов.

Те, кого интересует, какая сталь используется для изготовления рельсов в настоящее время, должны знать, что сегодня выпускаются марки стали, позволяющие производить термическую обработку при изготовлении рельсов, существенно повышающую их качественные характеристики.

Типы стали для рельс

На вопрос, из какой стали сделаны рельсы, ответ один: их производят из углеродистой стали. Но качественные характеристики различаются по химическому составу, микро- и макроструктуре. Выбор марки стали для рельсов зависит от их предназначения: для эксплуатации на железных дорогах, под подъёмными кранами, в рудниках и т. д.

Если говорить о том, из какой стали делают рельсы железнодорожные, то в данном случае учитывают условия их эксплуатации. В зависимости от этого используются рельсы с различным классом твёрдости: высоким, повышенным и обычным. Для их изготовления применяются, соответственно, базовые марки стали – 100, 90 и 76. Рельсовая сталь марки 100 имеет самую высокую твёрдость.

Существуют определённые требования к массовой доле элементов, входящих в состав марки рельсовой стали:

| Марка стали | Углерод, % | Марганец, % | Кремний, % |

| 100 | 0,95–1,05 | 0,70–1,25 | 0,20–0,70 |

| 90 | 0,83–0,95 | 0,75–1,25 | 0,25–0,60 |

| 76 | 0,71–0,82 | 0,75–1,25 | 0,25–0,60 |

Кроме того, содержание фосфора не должно превышать 0,02 %, серы – 0,02 %, алюминия – 0,004 %.

Для улучшения качественных характеристик стали осуществляется её легирование. Для этого используются различные химические составляющие: ванадий, азот и хром. Однако их массовая доля также не должна превышать допустимых лимитов.

Если в качестве легирующего элемента выбирается только ванадий, то его доля должна составлять от 0,03 до 0,15 %. Если только хром – то в пределах от 0,2 до 0,6 %.

Часто для легирования используются комбинации:

- азота (0,01–0,02 %) и ванадия (0,03–0,15 %);

- хрома (0,2‒0,8 %), азота (0,01‒0,0,2 %) и ванадия (0,03‒0,15 %).

Иногда вводятся дополнительные легирующие элементы.

Содержание кремния обычно не превышает 0,6 %, однако с целью увеличения предела прочности массовая доля этого элемента может составлять 0,3‒1,1 %. Это характерно для марки 76ХСФ.

Массовая доля элементов не может быть больше или меньше указанных пределов более чем на 0,02 %.

В зависимости от степени твёрдости рельсы подразделяют на классы, и для их изготовления могут быть рекомендованы определённые марки стали:

| Степень твёрдости | С термическим упрочнением | Без термического упрочнения | ||

| Класс твёрдости | Рекомендуемая сталь | Класс твёрдости | Рекомендуемая сталь | |

| Высокая | 400 | 90ХАФ | 320 | 76ХАФ, 76ХФ |

| Повышенная | 370 | 90ХАФ, 90АФ | 300 | 76ХАФ, 76ХФ, 76АФ |

| Обычная | 350 | 76ХФ, 76АФ, 76Ф | 260 | 76Ф |

Рельсы могут подвергаться дифференцированному упрочнению по сечению рельса или объёмной закалке и отпуску. В настоящее время предпочтение отдаётся первому методу.

Твёрдость и способ термоупрочнения в первую очередь определяют качество рельсов и пригодность их для использования в тех или иных целях.

И для того, чтобы производить определённые категории рельсов, необходимо подбирать соответствующие марки стали.

Например, тем, кого интересует, какие стали применяются при производстве рельсов ДТ400 ИК (дифференцированный способ термического упрочнения, высший класс твёрдости, особые свойства износостойкости и контактной выносливости), мы ответим, что оптимальный вариант ‒ сталь 90ХАФ. Если же вопрос в том, какая сталь используется в рельсах ДТ 370 СС (для скоростного пассажирского и грузового движения), то для этих целей можно применять марку 76ХФ.

Вне зависимости от того, из какой марки стали делают рельсы и каковы способы её термического упрочнения, механические, ударные и циклические свойства таких стальных изделий должны соответствовать классу твёрдости.

Маркировка рельсовой стали и её расшифровка

Цифры в написании марки стали показывают среднее содержание углерода. В зависимости от способа производства, перед цифрами, обозначающими марку стали, ставятся буквы К или Э. Первая указывает конверторную, вторая – на электропечную выплавку.

Каждый химический элемент, добавленный к базовому составу, имеет соответствующий буквенный символ:

- хром – Х;

- азот – А;

- ванадий – Ф;

- кремний – С.

Благодаря этому можно легко определить марку стали. Например, К76ХАФ обозначает, что металл был произведён конверторным способом, содержит углерод, марганец и кремний в допустимых пределах для марки стали 76, а в легировании применены хром, азот и ванадий.

Какая марка стали у рельсов, можно узнать благодаря условным обозначениям, нанесённым при маркировании готовых изделий. Обычно указываются тип рельса, категория, марка стали, длина, наличие болтовых отверстий и ГОСТ.

Какими свойствами обладают рельсовые стали

Какая сталь идёт на рельсы? Какими свойствами она должна обладать? Ответы на эти вопросы зависят от требований к механическим свойствам выпускаемых рельсов, и в первую очередь ‒ от установленных норм к показателям:

- временного сопротивления, σВ, Н/мм2;

- предела текучести, σ0,2, Н/мм2;

- относительного удлинения, δ, %;

- относительного сужения, ψ, %

- ударной вязкости, KCU, Дж/см2.

Нормативные параметры зависят от категории рельсов. И для того, чтобы рельсы соответствовали требованиям по вышеуказанным параметрам, должны в первую очередь использоваться соответствующие марки стали. Их механические свойства определяются по тем же критериям.

Свойства стали зависят прежде всего от химического состава и структуры. При выборе марки учитываются и технологические свойства, такие как свариваемость, флокеночувствительность и склонность к отпускной хрупкости.

Рельсовые стали обладают:

- высокой сопротивляемостью ударным нагрузкам, что достигается твёрдостью материала благодаря легированию;

- стойкостью к циклическим нагрузкам благодаря высокому пределу прочности;

- умеренной пластичностью, позволяющей производить рельсы без пустот и сторонних включений.

Требования к рельсовым сталям определены в ГОСТ 51685-2013. В 2020 году был разработан новый проект ГОСТа. Он ориентирован на дальнейший рост качества производства рельсов и расширяет возможности для применения различных марок стали (например, рекомендуется использование 100ХАФ). Но пока этот проект не утверждён.

Какой металл используют для рельсов?

Железнодорожные и другие рельсы представляют собой одну из разновидностей литого или горячекатаного фасонного проката массового производства со сложной геометрической формой поперечного сечения. Для изготовления рельс применяются марки легированной углеродитсой стали.

Используемая для производства жд рельс марка стали должна обладать такими свойствами:

- Способностью нести вертикальные и боковые циклические нагрузки, оказываемые на рельс при передвижении техники соответствующего типа. Требования к этому параметру для рельс (железнодорожных, крановых, трамвайных, рудничных и т.д.) могут существенно отличаться;

- Устойчивостью к износу и деформации на протяжении срока эксплуатации;

- Хорошей температурной и умеренной коррозионной стойкостью, в том числе и при контакте с горюче-смазочными материалами;

- Пластичностью и ударной вязкостью не менее 2,5 г/см².

Рельс представляет собой продукт массового производства, поэтому использование дорогостоящих высоколегированных сплавов в этом случае будет экономически нецелесообразным.

Кратко о технологии обработки стали

Полуфабрикатом для производства конечной продукции служат изготовленные по технологии непрерывного литья или горячего проката слитки продолговатой формы (блюмы).

После нагрева и приобретения пластичности заготовкам придается требуемая форма в процессе прокатки на сортовых линейных или универсальных рельсобалочных станах.

В настоящее время на смену традиционным линейным станам приходят более производительные и экономичные универсальные, отличающиеся рядным ступенчатым расположением клетей. В зависимости от специфики применения, готовая продукция может поставляться без дополнительной обработки или в термически упрочненном состоянии.

Роль легирующих добавок в рельсовой стали

Все виды рельсовой стали содержат в своем составе примеси как легирующие, повышающие их эксплуатационные характеристики, так и остаточные, негативно сказывающиеся на свойствах сплава. В составе металла присутствуют такие элементы:

- Углерод. Массовая доля этого элемента может составлять от 0,71% до 0,82% и от его процентного содержания напрямую зависит прочность сплава и его устойчивость к воздействию высоких температур;

- Марганец. Процент в рельсовой стали составляет от 0,25% до 1,05%. Свойства элемента позволяют повысить характеристики ударной вязкости сплава на 20-30%;

- Кремний. Благодаря присутствию в составе 0,18-0,40% понижается процентное содержание кислорода;

- Ванадий. Даже небольшой, в пределах 0,012-0,08%, способствует повышению контактной прочности и предела выносливости;

- Азот. Относится к вредным примесям и его содержание в сплаве не должно превышать 0,07%, так как его химические свойства препятствуют образованию карбидов ванадия, в результате чего результат от присутствия этого легирующего элемента сводится к нулю, а механические свойства сплава ухудшаются;

- Фосфор. Допустимое содержание – не более 0,035%, так как при большей массовой доле сохраняется твердость, но существенно возрастает хрупкость материала;

- Сера. В случае присутствия в составе сплава более 0,045% этой примеси возможно растрескивание металла даже при незначительной нагрузке.

В зависимости от процентного содержания серы и фосфора вся продукция разделяется на две группы. В первом случае раскисление (удаление нежелательных примесей) выполняется с применением ферросилиция или ферромарганца.

Такой способ способствует снижению себестоимости конечного продукта, однако не позволяет добиться высокой чистоты сплава.

Во втором случае удаление кислорода, серы и фосфора осуществляют с применением алюминия – благодаря высокой степени очистки такую продукцию обычно используют при прокладке железнодорожных путей на сложных или несущих повышенную нагрузку участках.

Марки рельсовой стали и их особенности

Предъявляемым к материалу требованиям соответствует много марок стали, однако наиболее востребованы только некоторые из них.

76

Применяется для изготовления рельс Р50, Р65, Р75 и других типов для укладки ширококолейных путей, а их суммарная доля составляет до 75% от общего объема проката этого вида.

Максимальное содержание углерода в сплаве может достигать 0,82%, кремния 0,45% и марганца 1,05%. Присутствие серы и фосфора ограничивается 0,04% и 0,035%.

Основные особенности рельсовой стали марки 76 – доступность и универсальность применения. Относительным недостатком является плохая свариваемость.

76Ф

Основным отличием от предыдущей марки является присутствие в составе до 0,1% ванадия. Такой сплав приобретает более высокие механические свойства, а изготовленные из него рельсы способны выдерживать высокие нагрузки и могут применяться при укладке путей, предназначенных для перемещения промышленного транспорта.

63

Благодаря легированию никелем (до 0,3%), такой сплав отличается повышенной твердостью и коррозионной стойкостью, что делает возможным его применение для производства крановых рельс, способных выдерживать вес как самого крана, так и перемещаемого груза.

63Ф

Легирование ванадием позволяет таким рельсам переносить критические нагрузки.

54

Присутствующий в составе марганец существенно повышает ударную вязкость. Такой металл применяют для изготовления соединительных накладок и других элементов.

Когда маркируют железнодорожные рельсы, марка стали включает буквенное обозначение способа выплавки: мартеновский («М»), конвертерный («К») или в электрических печах («Э») (наносится при помощи клеймления или краски).

Также материал может подвергаться термической обработке с целью упрочнения, в этом случае в маркировке присутствует литера «Т» или «Т1» (продукция, не прошедшая термическое упрочнение не имеет обозначения или маркируется буквой «Н»).

Термически упрочненные рельсы высшего качества обозначаются буквой «В».

При производстве рельсов в обязательном порядке выполняется контроль химического состава продукции в каждой партии. При этом, согласно изложенным в ГОСТ Р 51685-2013 требованиям, внимание уделяется содержанию кислорода и водорода, а также присутствию в структуре и на поверхности неметаллических включений.

Рельсовая сталь

Современный железнодорожный транспорт не похож на тот, что был 100 лет назад. Скорость поездов с того времени увеличилась почти в 5 раз, а грузоподъемность в 8-10.

Такие количественные изменения не могли не затронуть и рельсы, по которым перемещается локомотив. Их износостойкость, прочность и твердость также достигли нового уровня своих значений.

В нынешнее время рельсовая сталь обладает целом рядом функциональных особенностей.

Химический состав

Рельсовая сталь — это группа сталей, которых объединяет общий способ применения. А именно, изготовление рельсовых путей сообщения для железнодорожного транспорта. В основе фазовой структуры сплава лежит мелко игольчатый перлит. Для выплавки металла используют либо конверторные, либо обычные дуговые сталеплавильные печи.

Рельсовые марки стали подразделяются на 2 группы в зависимости от вида применяемых раскислителей:

- В 1-ую группу входит сталь, раскисленная ферромарганцем или ферросилицием.

- Вторая — включает в себя раскислители на основе алюминия. Металл 2-ой группы является предпочтительней, т.к. содержит в себе меньший процент неметаллических включений.

Химический состав рельсы полностью регулируется государственным стандартом ГОСТ Р 554 97- 2013. Согласно ему, помимо основного компонента железа, сплав должен включать в себя следующий набор элементов:

- Углерод (0,71-0,82%) является базовой составляющей любой стали. Главное назначение углерода — это увеличение механических характеристик стального сплава. Происходит это за счет связывания молекул железа частицами углерода, в результате чего образуются более крупные, твердые и одновременно прочные молекулы карбидов железа. К тому же углерод позволяет стали дополнительно упрочняться при воздействии на нее повышенной температуры. Таким образом, твердость и предел прочности рельс может быть увеличен еще на 100%.

- Марганец (0,25-1,05%) способствует улучшению механических свойств рельсы. Благодаря его добавлению в состав удается увеличить значение ударной вязкости в среднем на 20-30%. Твердость и износостойкость также повышаются. Но в отличие от углерода, изменение данных показателей происходит без ухудшения его пластичных свойств, что играет не мало важную роль для технологичности рельсовой стали

- Кремний (0,18-0,40%) удаляет остатки кислорода, улучшая тем самым внутреннюю кристаллическую структуру. Снижает вероятность риска образования ликвации — химической неоднородности сплава по своему химическому составу. Все это дает возможность увеличить долговечность железнодорожного пути в 1,3-1,5 раза.

- Ванадий (0,08-0,012%) ответственен за контактную прочность рельсы. При добавлении его в сплав он сразу же связывается углеродом, образовывая карбиды ванадия. Данное соединение имеет повышенную износостойкость и плотность, тем самым увеличивая нижний порог предела выносливости сплава.

- Азот (0,03-0,07%) относится к группе вредных примесей. Его отрицательное воздействие заключается в нейтрализации легирования стали ванадием. Т.е. вместо карбидов образуются нитриды ванадия. Они обладают низкими значениями механических свойств. Не способны термоупрочняться. В общем, сводят дорогостоящее легирование ванадием на нет.

- Фосфор (до 0,035%) входит в группу нежелательных элементов в составе. Его главный отрицательный эффект — это повышение их хрупкости. Железнодорожное полотно обладает достаточной твердостью, но при этом не имеет должного значения прочности. Все это приводит к высокой вероятности образования трещин и последующему разлому рельсы.

- Сера (до 0,045%) снижает технологические параметры стали. Податливость сплава во время его горячей обработки давлением резко падает. Возникает повышенный риск образования трещин. Рельсы, полученные из такой стали, отправляются в брак по причине обладания повышенной хрупкостью.

В зависимости от содержания серы и фосфора рельсовые стали подразделяются 2 сорта. Первый сорт имеет в своем составе меньший процент данных вредных примесей. Он более предпочтителен и применяется на более ответственных участках железнодорожного пути.

Механические свойства

Рельсовые марки стали отличаются повышенной стойкостью к циклическим нагрузкам. Их предел прочности в зависимости от марки колеблется в пределах от 800 до 1000 МПа. Деформироваться рельсовая сталь начинает в промежутке от 600 до 810 МПа. Опять же, это зависит от того соотношения легирующих элементов в составе стального сплава.

Сталь хорошо справляется с ударной нагрузкой. Значение ударной вязкости составляет 2,5 кг/см2. Твердость сплава находится в прямой зависимости от качества проведения термической обработки. Объемная закалка способно увеличить данный параметр до 60 единиц по шкале Роквелла.

Рельсовая марка обладает умеренной пластичностью. Относительное сужение для нее равняется 25%, что позволяет прокатывать рельсы горячим способом. Предварительно нагрев их до температуры 900-1000 ºC.

Применение и марки рельсовой стали

Как уже было сказано ранее, основное назначение данного металла — это изготовление рельс железнодорожного пути. Ниже приведен список тех марок, которые наиболее активно применяются для этой цели:

- Сталь 76. Одна из наиболее востребованных марок в производстве рельс. Основное назначение — изготовление рельс типа РП50 и РП65, которые применяется преимущественно при прокладке железнодорожных путей промышленного транспорта с широкой колеёй.

- Сталь 76Ф. От вышеописанной стали ее отличает дополнительное содержание ванадия в своем составе. Рельсы данной марки обладают большим ресурсом работы — способны пропускать через себя большее количество локомотивов.

- Сталь К63. Данная марка используется при изготовлении крановых рельс. Она дополнительно легирована 0,3% никеля. Металл помимо оптимальной прочности, обладает несколько лучшим значением коррозионностойкости.

- Сталь К63Ф. Рельсы, изготовленные из данной марки, отличаются большей циклической прочностью за счет добавления в их состав вольфрама.

- Сталь М54. Имеет повышенное содержание марганца. Применяется для производства стыковочных рельс-накладок.

- Сталь М68. Используются при прокладке путей верхнего строения.

Рельсовая марка стали сегодня является одним из ключевых материалов, применяемых при изготовлении железнодорожного полотна.

Это стало благодаря оптимальным значениям механических характеристик и, что не менее важно, низкой стоимостью такого рода рельс. Но до сих пор, процесс по поиску оптимального химического состава стали данной группы продолжается.

Кто знает какие решения будут приняты через год, и как они повлияют на долговечность железнодорожных путей.