- Цинковые покрытия

- Фосфатное покрытие

- Оксидное покрытие

- Латунирование и никелерование

- Лакокрасочные покрытия

- Нитрид-титанирование (TiN)

- Защитные покрытия металлов: как и для чего они создаются?

- Металлические защитные покрытия

- Гальванические покрытия

- Газотермическое напыление

- Выделяют следующие методы газотермическогого напыления:

- Погружение в расплав

- Термодиффузионное покрытие

- Плакирование

- Виды и особенности неметаллических покрытий

- Лакокрасочные защитные покрытия

- Силикатные эмали

- Полимерные защитные покрытия

- Антифрикционные покрытия MODENGY отличаются:

- Оксидные защитные пленки

- Резиновые защитные покрытия

- Смазки и пасты

- Защитные покрытия для металлов

- Гальванические покрытия

- Газотермическое напыление

- Окунание в расплав

- Термодиффузионное покрытие

- Полимерные покрытия

- Эмалирование

- Оксидирование

- Окрашивание

- Большая Рнциклопедия Нефти Рё Газа

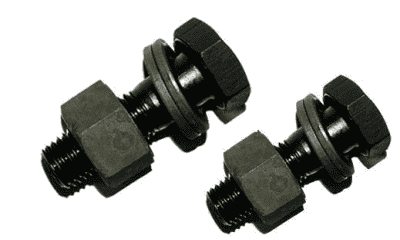

Для увеличения срока службы крепежных изделий и придания им товарного вида используются защитные и защитно-декоративные покрытия. В ЦКИ в основном используются следующие виды покрытий:

- цинкование;

- фосфатирование;

- оксидирование;

- латунирование;

- никелерование;

- порошковая окраска;

- нитрид-титанирование (TiN).

Цинковые покрытия

Наиболее распространенное из них – цинковое. Оно значительно увеличивает срок службы изделия, технологично и недорого.

В ассортименте ЦКИ имеются изделия, оцинкованные по различным технологиям:

Защитное действие цинкового покрытия построено на том, что при наличии контакта с агрессивной средой (например, влажной атмосферой) процессы коррозии предпочтительно развиваются на цинке.

Тем самым коррозия основного материала – железа (стали) временно подавляется. Однако защита подобного рода не слишком долговечна – она действует до полного окисления слоя цинка на поверхности стали.

В машиностроении толщины цинковых покрытий обычно составляют 7-15 мкм, в строительной индустрии — 50-100 мкм.

Внешне процесс коррозии стали с гальваническим цинковым покрытием в камере соляного тумана (стандартная испытательная среда) выглядит так.

Через несколько часов после начала испытаний на изделии появляется белый, сперва компактный, а позднее – рыхлый налет – оксид цинка. Затем через его поры начинается коррозия основного металла.

Она проявляется в виде красно-коричневых точек и пятен – ржавчины, в тех местах, где цинковое покрытие уже стало проницаемым.

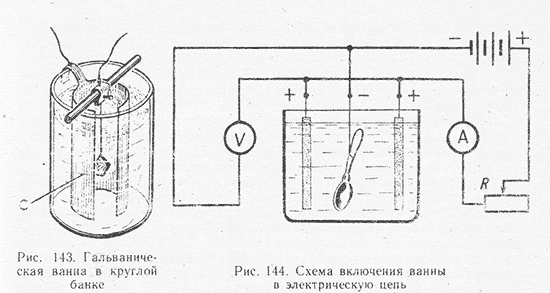

Технология электролитического цинкования основана на процессе электролиза. Схема установки для электролиза очень проста.

В ванне с электролитом помещаются стальное изделие (ложка), которое необходимо покрыть, и пластины чистого цинка. К ним через специальные зажимы подводится постоянный ток. При этом «-» подается на изделие (катод), а «+» — на цинковые пластины (аноды).

Электролитом служат растворы различных кислот, щелочей и солей. В процессе электролиза цинковый анод растворяется, его ионы переносятся катоду – изделию, где восстанавливаются до металла и осаждаются на поверхности покрываемого изделия.

Следует иметь в виду, что одновременно с осаждением цинка на той же поверхности образуется газообразный водород. Он проникает в металл, формирует газовые пустоты, которые перестраивают кристаллическую решетку, снижая тем самым механические характеристики металла.

Именно поэтому цинкование не рекомендуется применять для изделий из материала с классом прочности выше 8.8.

Для повышения коррозионной стойкости и придания изделиям улучшенного декоративного вида применяют пассивирование. Оно заключается в том, что непосредственно после нанесения и промывки цинковое покрытие погружают на 5-10 минут в раствор бихромата натрия и серной кислоты.

Цинковое покрытие при этом приобретает зеленовато-желтую окраску с радужными оттенками. Поэтому при неформальном общении его часто называют «желтым цинком». Если необходимо получить блестящее покрытие, применяют другой раствор, содержащий хромовый ангидрид, серную и азотную кислоты.

Он не только пассивирует, но и осветляет поверхность изделия. Защитный эффект, вызываемый пассивированием, основан на заполнении пор цинкового покрытия соединениями хрома VI. Довольно часто употребляется термин «голубое» хроматирование.

В этом случае речь идет о покрытиях, полученных при пассивировании составом, содержащим хром III.

На сегодняшний день электролитическое цинкование является самым распространённым способом защиты крепежных изделий от коррозии. Это обусловлено высокой производительностью гальванических агрегатов, низкой себестоимостью процесса и достаточно высокой защитной способностью.

Другой массовой технологией нанесения цинка является горячее цинкование. В этом случае стальные изделия погружают в расплавленный цинк при температуре от 445 до 460°C.

Образование покрытия при этом происходит гораздо быстрее, чем при электролитическом способе: скорость горячего цинкования может достигать 80 мкм/мин.

Это чрезвычайно удобно при нанесении покрытий на крупногабаритные детали.

-

- Если обработке подвергаются мелкие детали, избыток цинка удаляют с помощью центрифуги, а детали сложной формы вообще к обработке в расплаве не допускаются.

Структура горячего покрытия состоят из двух слоев. Внутренний представляет собой сплав железо-цинк переменного состава (интерметаллид), а наружный – собственно металлическое цинковое покрытие. Существуют технологические приемы, позволяющие изменять толщину и структуру этих слоев. А высокая скорость формирования покрытия проявляется в крупном зерне внешнего цинкового слоя.

Узнать подробнее о технологии и свойствах горячего цинкования вы можете в технической статье. Кроме того, вы можете сравнить результаты испытаний горячеоцинкованного крепежа и метизов с гальваническим покрытием в статье ЦКИ «Горячеоцинкованный крепеж».

Термодиффузное цинкование (шерардизация) – насыщение верхнего слоя металлического изделия цинком (термодиффузный слой). Достаточно сложная и дорогая технология нанесения защиты. Производится в разогретых вращающихся центрифугах с цинковой пылью. Температура в контейнере достигает 290–450 °C.

Шерардизация позволяет получить толщину покрытия в диапазоне от 6 до 110 мкм, причём покрытие образуется ровное и беспористое, с высокой адгезией к подложке. Защитная способность такого покрытия в 3–5 раз выше, чем у гальванического, и сравнима с горячецинковым.

Этот способ используется для защиты металлопродукции специального назначения, например, для деталей железнодорожного транспорта.

К минусам стоит отнести небольшую производительность, лимитируемую объёмами камер для цинкования, ограничение размера деталей размером контейнера и отсутствие декоративных свойств у диффузионного покрытия (серые тона, отсутствие блеска).

Цинк-ламельное покрытие содержит до 80% цинковых чешуек (ламелей), 10% алюминиевых и связующую основу (акриловые, уретановые, эпоксидные и кремнийорганические смолы).

Микроскопические чешуйки расположены параллельно, поэтому перекрывают друг друга, не оставляя «пробелов» на металлической поверхности, куда мог бы попасть кислород.

Кроме того, скорость окисления алюминия ниже, чем цинка, поэтому цинк-алюминиевое покрытие в 3 раза устойчивее к коррозии, чем стандартное горячеоцинкованное покрытие.

Цинк-ламельное покрытие можно наносить не только на чёрный металл, но и на оцинкованную сталь, никель, алюминий, медь, нержавеющую сталь и другие металлы.

При необходимости на базовое покрытие наносятся дополнительные слои, которые повышают коррозионную и химическую устойчивость, придают нужный цвет и увеличивают износостойкость.

Как правило крепежные изделия покрываются цинк-ламелью методом погружения в раствор, остатки которого удаляются в центрифуге.

Среди всех видов покрытия цинк-ламельное заметно превосходит аналогичные, выигрывая по физическим и эстетическим параметрам. Несмотря на то, что детали покрываются тонким слоем состава и полностью сохраняют свою форму, они на 100% защищены от коррозии, а металл – от проникновения водорода и охрупчивания.

Такое покрытие выдерживает максимальный класс нагрузки – С5. Его просто наносить на детали сложной формы, а требования к толщине материала базы минимальны. Несмотря на очевидные преимущества цинк-ламельного покрытия, в России его пока используют предприятия, которые можно сосчитать по пальцам одной руки.

Существуют также многочисленные варианты покрытий на цинковой основе. На саморезах SPAX после нанесения гальванического цинкового покрытия производится заполнение его пор суспензией фторопласта. Это повышает коррозионную стойкость системы, а также, что не менее важно, ее антифрикционные свойства.

На практике цинковое покрытие наносится на крепежные детали в подавляющем большинстве случаев. Однако, когда это по каким-либо причинам невозможно (например, из-за наводороживания высокопрочных сталей) или когда к покрытию предъявляются какие-либо специальные требования, используются фосфатное и оксидное покрытия.

Фосфатное покрытие

Фосфатное покрытие – результат фосфатирования. Так называют процесс химической обработки стали (как, впрочем, и других металлов и сплавов), в растворах фосфорнокислых солей щелочных металлов или аммония. В результате фосфатирования на поверхности изделия возникает слой из труднорастворимых солей – фосфатов железа.

Покрытие имеет цвет от темно-серого до черного и шероховатую поверхность. Обычная толщина защитного слоя составляет 2-5 мкм. Он устойчив против воздействия керосина, смазочных масел, кислорода воздуха, выдерживает кратковременный нагрев до 5000С и охлаждение до — 750С, но разрушается под действием кислот и щелочей.

Часто используется как грунт – покрытие под окраску.

В нашем ассортименте фосфатные покрытия можно встретить:

- на саморезах для крепления гипсокартонных и гипсоволоконных плит

Оксидное покрытие

Оксидное покрытие – результат оксидирования. Так называется процесс получения на поверхности изделия искусственно образованной пленки, состоящей преимущественно из оксидов покрываемого материала.

В случае оксидировании сталей и чугунов на их поверхности образуется темная пленка, состоящая условно из оксида железа Fe3O4 толщиной всего несколько мкм. Среди прочих других, наиболее распространен способ химического оксидирования.

При его реализации покрываемое изделие погружают в кипящий раствор, чаще всего состоящий из щелочи и окислителей — нитратов и нитритов. Получающаяся пленка плотно сцеплена с металлом основы, имеет черный цвет.

Для повышения коррозионной стойкости пленку промасливают, благодаря чему ее поры заполняются и становятся непроницаемыми для внешней агрессивной среды. Одним из широко распространенных вариантов оксидирования является воронение. Название происходит от цвета покрытия. Оно черное с синим отливом, как крыло у ворона.

В нашем ассортименте оксидные покрытия можно встретить:

- на винтах установочных, где недопустимо использование мягкого покрытия;

- на стопорных кольцах DIN 471 и 472

- на шайбе упорной быстросъемной DIN 6799.

Латунирование и никелерование

Латунирование придает покрываемым изделиям декоративные свойства. Чаще всего используется при монтаже сантехники. Основными составляющими латуни являются медь и цинк в разных сочетаниях, но в принципе преобладает медь. Типичная латунь имеет золотистый цвет. Общепринятый состав электролитически осаждаемой латуни содержит около 60-70% меди и 30-40% цинка.

Латунированные детали представлены в ассортименте ЦКИ мебельными винтами и шурупами, а также мебельными декоративными гайками.

Никелерование используется для придания крепежу большей стойкости в соляном тумане. Толщина наносимого покрытия обычно составляет от 1 до 50 мкм.

Никелированию подвергаются детали, изготовленные из стали и сплавов на основе меди, алюминия, железа, а также гальваническое никелирование может наноситься на изделия из титана, молибдена, вольфрама.

При никелировании стальных деталей на них обычно наносится подслой меди.

В ЦКИ никелем покрываются заклепки. С подробностями вы можете ознакомиться в разделе «Заклепки».

Лакокрасочные покрытия

Порошковая покраска придает изделиям декоративный вид и стойкость к коррозии. Покраска саморезов, заклепок и другого крепежа увеличивает срок его эксплуатации. Также плюсом является отсутствие «заливания» сложных шлицов на саморезах и винтах, таких как внутренний шестигранник и Torx, а также высокая адгезия к подложке.

Нитрид-титанирование (TiN)

- Нитрид титана применяется для покрытия режущего инструмента и битах для увеличения ресурса.

- В ассортименте ЦКИ вы можете найти следующие изделия с титан-нитридовым покрытием:

- Сверло DIN 338 HSS-G TiN;

- Бита TiN Felo.

- Понравился материал?

Защитные покрытия металлов: как и для чего они создаются?

Уникальной разновидностью неметаллических защитных покрытий являются антифрикционные материалы.

По внешнему виду они напоминают краски, однако вместо пигментов содержат частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

- Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

- К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

- Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

- Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

- Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

- В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений.

Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

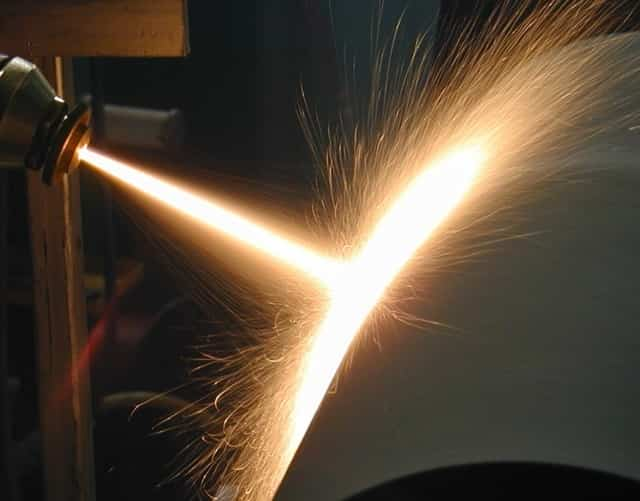

Газотермическое напыление

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

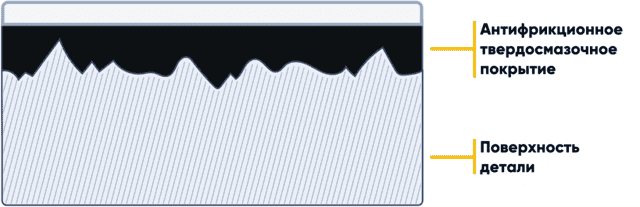

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки. В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.

), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

- Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

- Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами.

В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Защитные покрытия для металлов

Различные покрытия металлов используются для изоляции этих материалов от агрессивной окружающей среды. Чтобы выполнять свою основную функцию, покрытия должны быть сплошными, непроницаемыми, равномерно распределяющимися по поверхности. Также они должны обладать хорошей адгезией, высокой износостойкостью, жаростойкостью и твердостью.

Защитные покрытия подразделяют на металлические и неметаллические. Рассмотрим подробнее обе категории.

Металлические покрытия наносятся на различные поверхности (не только на металл, но и на стекло, керамику, пластмассу и др.) в целях их защиты от коррозии, придания твердости и износостойкости, электропроводящих и декоративных функций.

Для придания поверхностям антикоррозионных свойств покрытия наносятся следующими способами:

- Гальванизацией (электролитическим методом): металл или сплав осаждается на поверхность в виде водных растворов солей путем постоянно пропускания тока через электролит

- Газотермическим напылением: расплавленный металл распыляется на обрабатываемую поверхность с помощью струи воздуха

- Окунанием: горячий способ нанесения покрытия методом погружения изделия в ванну с расплавленным металлом

- Плакированием (термомеханическим методом): на поверхность основного металла наносится другой, более устойчивый к агрессивной среде, путем литья, совместной прокатки, прессования или ковки

- Термодиффузионным методом: покрытие проникает в поверхностный слой основного металла под воздействием высокой температуры

По способу защиты металлические покрытия подразделяют на анодные и катодные – в зависимости от того, анодом или катодом является металлопокрытие к обрабатываемому изделию.

Электрохимическую защиту от коррозии осуществляют исключительно анодные покрытия, имеющие более отрицательный электрохимический потенциал. Под воздействием окружающей среды они постепенно разрушаются, но при этом сохраняют целостность изделий.

Хорошим примером анодного покрытия металлов является цинковый защитный слой не железе.

Катодные защитные покрытия, имеющие положительный электродный потенциал, используются намного реже, так как защищают детали лишь механически. Основной металл изделия, являющийся анодом, при подводе к нему влаги начинает интенсивно разрушаться, поэтому катодное покрытие должно быть сплошным, без малейших пор и царапин. Примером такого покрытия служит оловянная или медная защита на железе.

Гальванические покрытия

- Гальванизация относится к электрохимическим методам нанесения металлических покрытий.

- Получаемый защитный слой предупреждает коррозию и окисление, улучшает износостойкость и прочность изделий, придает им эстетичный внешний вид.

- Гальванические покрытия распространены в строительстве, авиа- и машиностроении, радиотехнике и электронной промышленности.

В зависимости от назначения они бывают защитными, защитно-декоративными и специальными. Назначение первых двух понятны уже из названий.

Специальные наносятся на изделия для придания им повышенной твердости и износостойкости, улучшенных электроизоляционных, магнитных и других свойств.

Разновидностями гальванизации являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение, покрытие оловом.

Газотермическое напыление

Газотермическое напыление – это метод переноса расплавленных частиц на обрабатываемую поверхность при помощи газового или плазменного потока. Покрытия, образованные газотермическим способом, обладают износостойкостью, коррозионной устойчивостью, антифрикционными, противозадирными, термостойкими, электропроводными и другими свойствами.

В качестве напыляемого материала используются проволоки, шнуры и порошки из металлов, керамики или металлокерамики.

Существуют следующие методы газотермическогого напыления:

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговое напыление: применяется для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Газопламенное напыление: самый простой и недорогой метод в плане внедрения и эксплуатации; используется для защиты больших поверхностей от коррозии и восстановления геометрии деталей

- Напыление с оплавлением: металлургически связывает покрытие с основанием; применяется в тех случаях, когда отсутствует риск деформации деталей или этот риск оправдан

Окунание в расплав

При использовании данного метода деталь окунается в расплавленный металл: олово, цинк, алюминий или свинец. Перед погружением поверхности обрабатываются флюсом, состоящим из хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Такая обработка позволяет удалить солевые и оксидные пленки, а также защитить расплав от окисления.

Данный метод не слишком распространен, так как расходует большое количество защитного покрытия, при этом не обеспечивая его равномерную толщину и не позволяя наносить металл в узкие зазоры.

Термодиффузионное покрытие

Данный вид обработки поверхностей по отношению к черным металлам является анодным и обеспечивает эффективную электрохимическую защиту стали. Покрытие обладает высокой адгезией с основой, в процессе эксплуатации не отслаивается. Оно также обладает высокой стойкостью к механическим нагрузкам и деформации.

Термодиффузионный метод позволяет добиться однородного по толщине слоя даже на деталях сложных форм. Кроме этого такое покрытие очень устойчиво к коррозии и не вызывает водородного охрупчивания металла. В качестве наносимого материала выступает цинк.

Неметаллические защитные покрытия применяются для изоляции металлических изделий от воздействия внешней среды (в первую очередь, влаги) и придания им эстетичного внешнего вида.

К неметаллическим относятся полимерные, резиновые, лакокрасочные, эмалевые, оксидные и др. покрытия.

Полимерные покрытия

- На сегодняшний день данный вид покрытия металла является наиболее популярной альтернативой оцинковке и окраске изделий.

- Детали, обработанные полимерными веществами, имеют долгий срок службы, эстетичный внешний вид, отличные электроизоляционные, высокотемпературные и противоизносные свойства.

- В качестве напыляемого материала чаще всего выступают полиэстер, пластизоль, полиуретаны, поливинилдефторид и некоторые другие.

Одной из самых современных и высокотехнологичных разновидностей полимерных покрытий являются антифрикционные покрытия (АФП).

По структуре они похожи на краски, однако вместо пигмента содержат высокодисперсные частицы твердых смазочных веществ: дисульфида молибдена, графита, политетрафторэтилена (ПТФЭ) и пр. Эти компоненты равномерно распределены в полимерной связующем, в качестве которого могут выступать эпоксидные, акриловые, титанатовые и другие смолы.

Например, в России такие покрытия разрабатывает компания «Моделирование и инжиниринг».

Основным предназначением АФП MODENGY являются:

Основным предназначением АФП MODENGY являются:

- Средне- и тяжелонагруженные узлы трения скольжения (направляющие, зубчатые передачи, подшипники и т.д.)

- Детали ДВС (юбки поршней, подшипники скольжения, дроссельная заслонка и др.)

- Пластиковые и металлические компоненты автомобилей (замки, петли, пружины, скобы, механизмы регулировки в салоне автомобиля и т.д.)

- Резьбовые соединения и крепеж

- Трубопроводная арматура

- Другие пары трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

- Антифрикционные твердосмазочные покрытия (АТСП) MODENGY наносятся однократно на весь срок службы узлов трения, что позволяет полностью отказаться от регулярно восполняемых масел и пластичных смазок.

- Высокая популярность АТСП обусловлена их высокой несущей способностью, низким коэффициентом трения, широким диапазоном рабочих температур, устойчивостью к воздействию воды и химикатов, работоспособностью в запыленной среде, условиях радиации и вакуума.

- Тонкий слой защитного покрытия практически не влияет на исходную точность размеров детали.

Эмалирование

Эмаль – это тонкое покрытие на металле, обладающее антикоррозионными свойствами. Получают его с помощью высокотемпературной обработки стекловидного порошка, смешанного с водой.

Локальный обжиг детали производится в печи или при помощи горелки. В зависимости от вида и цвета покрытия температура обжига может колебаться от +700 °C до +900 °C. Необходимо помнить, что стекловидный слой эмали нельзя подвергать грубым механическим воздействиям, так как он достаточно хрупок и легко повреждается.

Оксидирование

Оксидирование – это окислительно-восстановительная реакция металла, которая возникает благодаря взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. Результатом процесса является образование защитной пленки, которая увеличивает твердость поверхности, увеличивает срок службы деталей, улучшает приработку, снижает образование задиров.

Оксидирование бывает анодным, химическим, термическим, плазменным, лазерным (последнее доступно только в промышленных условиях).

Окрашивание

Данный метод антикоррозионной защиты металла хорошо известен каждому. Однако лакокрасочные покрытия не отличаются термостойкостью и износостойкость, повредить их очень легко.

Основным преимуществом окрашивания является низкая стоимость и достаточно простая технология. Достаточно провести тщательную подготовку поверхности и придерживаться рекомендаций по нанесению используемого материала.

Срок службы лакокрасочных покрытий зависит от условий эксплуатации деталей. При высоких нагрузок и температурах их не применяют, используя чаще всего в качестве декоративного слоя.

Возврат к списку

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Временные защитные покрытия следует наносить на чистые и сухие поверхности, так как в противном случае коррозия может происходить и под пленкой.

Составы со специальными свойствами, например способные вытеснять воду или нейтрализовывать отпечатки пальцев, не следует использовать в качестве осушающих или чистящих средств, а только по прямому назначению, там где их применение действительно необходимо. [1]

Для каких целей применяют временные защитные покрытия. [2]

Перед сборкой и окончательной консервацией временное защитное покрытие должно быть снято путем обезжиривания, а при необходимости изделие нужно очистить. [3]

Промышленность выпускает много материалов для временных защитных покрытий, и рассмотреть каждый из них в отдельности не представляется возможным.

Однако их можно классифицировать в соответствии с тем, какого типа пленка образуется на поверхности металла, а именно: мягкие пленки, твердые пленки и масляные пленки.

Материалы для мягких пленок в свою очередь можно подразделить на осаждаемые из раствора, осаждаемые горячим погружением, наносимые путем обмазки и промывочные составы.

Р’СЃРµ перечисленные пленки удаляются СЃ помощью обычных нефтяных растворителей. Рти покрытия РЅРµ обладают сильной адгезией Рє поверхности металла Рё удаляются механически, путем отдирания РѕС‚ подложки.

Наконец, Рє числу средств временной защиты относятся летучие ингибиторы РєРѕСЂСЂРѕР·РёРё — вещества, пары которых замедляют РєРѕСЂСЂРѕР·РёСЋ материалов РЅР° РѕСЃРЅРѕРІРµ железа. [4]

Обертывание нужно производить немедленно после нанесения временного защитного покрытия.

Оберточный материал выбирают достаточно прочным по отношению к весу изделия.

Концы обертки могут быть закреплены клеем БЗ, продуктом ПМА, завязаны шпагатом, или скреплены скобами. [5]

Консервация имеет своей целью путем нанесения на поверхность временных защитных покрытий или применения ингибиторов коррозии предохранять металлические изделия от коррозии в процессе изготовления, временного хранения на складах заводов-изготовителей при транспортировании и хранении у заказчика до монтажа. Консервации подвергаются все металлические поверхности ( обработанные и необработанные), за исключением имеющих лакокрасочные покрытия. [6]

Консервация имеет своей целью путем нанесения на поверхность временных защитных покрытий или применения ингибиторов коррозии предохранять металлические изделия or коррозии в процессе изготовления, временного хранения на складах заводов-изготовителей при транспортировании и храпении у заказчика до монтажа. Консервации подвергаются все металлические поверхности ( обработанные и необработанные), зу исключением имеющих лакокрасочные покрытия. [7]

Гальванические покрытия применяются также в ходе технологических процессов как временные защитные покрытия.

Так, поверхности стальных деталей, не подлежащие азотированию, покрывают перед этой операцией оловом; для защиты отдельных поверхностей детали от науглероживания в процессе цементации их подвергают омеднению. [8]

Если атмосфера кладовой может вызвать коррозию, то необходимо временное защитное покрытие, которое можно было бы растворить и удалить по окончании периода хранения.

Рто покрытие должно прилипать, быть РІСЏР·РєРёРј Рё свободным РѕС‚ нафтеновых Рё РґСЂСѓРіРёС… кислот.

Для стальных деталей часто употребляется тавот; однако исследования Джекмена 1 оказали, что ланолин, растворенный в белом спирте или в керосине, дает наиболее эффективное покрытие этого типа. В качестве растворителей можно также применить бензол и его гомологи, но пары их ядовиты. Даже белый спирт и керосин несовершенны, так как они при соприкосновении могут вызвать заболевание кожи. На рынке имеются технические растворы ланолина. [9]

При консервации машин на неокрашенные поверхности деталей и узлов должны быть нанесены временные защитные покрытия для предохранения их от коррозии во время транспортировки и хранения на складах. Срок действия временных защитных покрытий должен быть не менее 6 мес. [10]

- Обрызгивание электролитами применяют также при испытании образцов с лакокрасочными покрытиями и с временными защитными покрытиями, такими, как смазки. [11]

- Обрызгивание электролитами применяется также при испытании образцов с лакокрасочными покрытиями и с временными защитными покрытиями, такими как смазки. [12]

- Для изделий, не имеющих подвижных частей с точными посадками, которым по конструкции и по роду материала достаточно временное защитное покрытие ( консервация) и бумажная обертка, предохраняющая эти изделия от механических повреждений. [13]

- Консервацию лифтового оборудования осуществляют РІ соответствии СЃ ГОСТ 13168 — 67 нанесением РЅР° неокрашенные поверхности деталей Рё узлов временных защитных покрытий для предохранения РёС… РѕС‚ РєРѕСЂСЂРѕР·РёРё РІРѕ время транспортирования или хранения РЅР° складах. [14]

- Кроме того, могут быть использованы методы временной защиты: уменьшение влажности воздуха в хранилищах, применение летучих ингибиторов или временных защитных покрытий, которые могут быть удалены перед началом эксплуатации машин. [15]

- Страницы: 1 2