- Классификация видов ржавчины

- Механизмы возникновения и развития коррозионных явлений

- Электролитическая

- В присутствии кислот

- В присутствии нагрузок

- Методы оценки коррозионных процессов

- Определение быстроты процессов коррозии

- Способы снижения коррозии: механизм и эффективность

- Окрашивание

- Большая Рнциклопедия Нефти Рё Газа

- Коррозия металлов. Цель работы: изучить процесс коррозии и факторы, влияющие на скорость коррозии, способы защиты

- Факторы, влияющие на скорость коррозии

- Скорость коррозии металла — подробные данные

- Механизмы возникновения и развития коррозионных явлений

- Электролитическая

- В присутствии кислот

- В присутствии нагрузок

- Способы удаления ржавчины

- Механическое удаление ржавчины

- Химические способы удаления ржавчины

- Преобразователи ржавчины

- Современное оборудование для удаления ржавчины

- Методы оценки коррозионных процессов

- Критерии

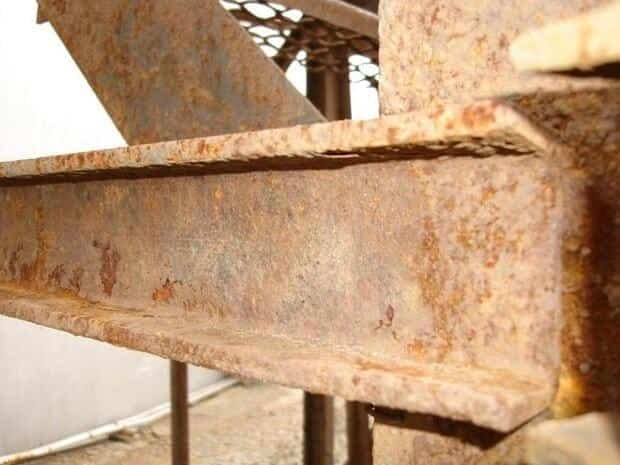

Коррозией называют самопроизвольное разрушение металлических поверхностей под влиянием взаимодействия металла с окружающей средой. Особенно сильно проявляя себя при повышенных механических и температурных напряжениях, коррозионные процессы наносят большой ущерб стальным конструкциям. Правильно оценить скорость коррозии означает повысить долговечность изделия.

Классификация видов ржавчины

Коррозия классифицируется по следующим признакам:

- По равномерности протекания. Встречается более равномерная, поверхностная коррозия (при которой с одинаковой степенью уменьшается толщина стенки изделия) и неравномерная, очаговая коррозия, которая характеризуется возникновением поврежденных точек или язв на стальной поверхности.

- По направленности действия. Встречается избирательная коррозия, при которой поражаются только определенные составляющие структуры металла, и контактная, разрушающая определенный металл (для биметаллических соединений).

- По масштабам своего действия известны такие виды коррозии, как межкристаллитная, разрушительно действующая по границам зерен стали (с постепенным распространением вглубь), и объемная, поражающая всю поверхность одновременно.

Интенсивность коррозии значительно увеличивается, если кроме неблагоприятных изменений/колебаний температуры и влажности на контактную поверхность металла дополнительно влияют напряжения растяжения, а также химически агрессивная среда.

Интенсивность коррозии многократно возрастает из-за растрескивания между смежными кристаллитами и их блоками. Еще агрессивнее на сталь воздействуют внешние растягивающе-сжимающие напряжения.

Механизмы возникновения и развития коррозионных явлений

Поскольку большинство стальных поверхностей работают в среде определенной влажности, а также в воде, водных растворах солей, кислот и щелочей, то преобладающим механизмом появления ржавчины является электролитический. Исключение составляет лишь печная коррозия, которая возникает в металлических конструкциях нагревательных устройств: там поверхностное разрушение происходит за счет образования высокотемпературной ржавчины – окалины.

Электролитическая

При электролитической коррозии в присутствии кислорода происходит реакция гидратации железа стали, конечным продуктом которой является гидрат окиси железа Fe(OH)2. Такое явление называют коррозией анодного типа. Но на этом процесс не заканчивается. Гидрат окиси железа – вещество нестабильное и в присутствии воды (или водных паров) довольно быстро распадается на различные окислы железа:

- при повышенных температурах образуется преимущественно закись железа FeO;

- при комнатных либо чуть выше – окись железа Fe2O3;

- при промежуточных (в диапазоне температур +250…+450°C) – магнитная закись-окись железа Fe3O4.

В любом случае поверхность стали ржавеет, только индикаторы данного явления могут быть либо красновато-коричневыми, либо серовато-желтыми.

В присутствии кислот

Несколько иной механизм образования ржавчины происходит в присутствии кислот, кислых растворов либо жидких сред, которые не содержат кислорода. Здесь происходит анодное растворение стали с образованием гидридов – соединений железа с водородом.

Но последние являются химически нестойкими веществами, быстро окисляются в воздушной и влажной среде и также образуют ржавчину, только более рыхлую.

Особенно быстро распадаются гидриды железа тогда, когда в атмосфере или окружающей среде присутствуют соединения серы.

В присутствии нагрузок

По третьей схеме происходит коррозия при наложении внешних нагрузок на контактные поверхности. Здесь, помимо двух традиционных составляющих, обязательно присутствует третий компонент – смазка.

Поскольку все органические соединения всегда содержат кислород и водород, то при повышении температуры на контакте начинают протекать механохимические реакции окисления смазки.

Они заканчиваются тем, что вместо снижения трения отработанная и частично уже разрушенная смазка начинает активно окислять поверхности, образуя ржавчины.

Методы оценки коррозионных процессов

Интенсивность коррозии относительно стали определяется в зависимости от характера коррозионных явлений. Начинают обычно с визуального выявления наличия ржавчины на поверхности.

С помощью обычного микроскопа или даже лупы можно довольно точно оценить интенсивность коррозионных процессов и степень повреждения поверхности металла.

Более точно определяют степень повреждения так называемые показатели коррозии. С их помощью можно выяснить:

- потерю массы изделия вследствие коррозии;

- уменьшение линейного размера детали или конструкции;

- интенсивность повреждения в зависимости от времени пребывания детали в коррозионно-активной среде.

Кроме количественной оценки наличия ржавчины, возможна и качественная. Ее индикаторами являются выявленные изменения микроструктуры стали. Так, выявляют межкристаллитную или избирательную коррозию. Гораздо реже интенсивность и скорость коррозии определяется по изменению химического состава окружающей металл среды или по количеству выделенного водорода.

Конкретные показатели коррозии, которые влияют на скорость коррозии, включают в себя:

- Интегральная коррозионная характеристика. Она рассчитывается как потеря массы стального изделия за год, деленная на площадь поверхности, на которой появилась ржавчина. При этом подвергшейся коррозии поверхностью стали считается такая, на которой имеются даже единичные поврежденные точки.

- Линейная коррозия. Рассчитывается в зависимости от плотности детали и толщины корродировавшего за год слоя изделия.

Какую величину лучше использовать? Если есть возможность точно взвесить деталь до и после ее эксплуатации либо оценить изменения в химическом составе раствора, в котором эта деталь функционировала, то предпочтительнее интегральная оценка коррозионных процессов. В частности, оценивают работоспособность контактной смазки. Если деталь проверяется лишь несколько раз за год либо оценку интенсивности коррозионных явлений необходимо выполнить оперативно, то лучше использовать второй параметр.

Определение быстроты процессов коррозии

Показатели коррозии помогают определить и интенсивность неблагоприятных изменений. Для этого используют понятие «скорость коррозии металла». Ее можно оценить двумя различными характеристиками, изменяющимися во времени.

Индикаторы коррозии можно установить по следующим количественным характеристикам:

- по площади корродируемой поверхности;

- по суммарной потере массы;

- по изменениям в плотности;

- по времени пребывания детали или конструкции в коррозионной среде (сутки);

- по уменьшению толщины.

При этом количественными критериями для оценки характера коррозии стали в течение определенного периода времени могут быть:

- абсолютные коррозионные потери по площади;

- изменение линейных размеров изделия;

- линейное коррозионное сопротивление;

- скорость коррозии;

- линейная скорость коррозии (миллиметров в год);

- суммарная коррозионная стойкость или долговечность.

На практике применение того или иного критерия зависит от способа защиты металлической поверхности. Ее можно окрасить атмосферостойкими красками, а можно использовать металл с защитными покрытиями. Если коррозия протекает равномерно, тогда эффективность защиты может быть оценена более точно.

Если же интенсивность образования ржавчины в разных местах изделия различна, то выбрать наиболее целесообразный способ защиты можно только тогда, когда деталь нагружается внешними растягивающими напряжениями. Тогда со временем изменяется не только внешний вид поверхности, но и некоторые ее физические характеристики, в частности, теплопроводность и электросопротивление.

Индикаторами коррозии являются климатические факторы – температура, состав и относительная влажность окружающей среды, характер распределения внешних нагрузок.

Во внимание необходимо принимать также изменение освещенности по времени суток, количество осадков, возможное загрязнение воздуха.

Например, в зонах выбросов дымовых отходов вблизи химических комбинатов и металлургических производств, сопровождающихся резким увеличением процентного содержания SO2, коррозионные процессы резко активизируются.

В качестве индикаторов коррозионной активности можно использовать количественные зависимости коррозии от времени:

- Линейные – чаще всего это характерно для металлических поверхностей, не имеющих защитного покрытия.

- Экспоненциально убывающие – встречаются при кислотной коррозии обычных металлов и сплавов.

- Экспоненциально возрастающие – когда на поверхности детали имеется защитное покрытие.

Интенсивность образования ржавчины при таких условиях снижают:

- малая скорость ветра;

- пониженная цикличность во времени изменения показателей относительной влажности;

- характер воздействия коррозионно-активной среды на поверхность.

При слабом ветре или его отсутствии нет условий для перемешивания потока, омывающего контактную поверхность стали.

При длительных фазах пониженной и повышенной влажности в течение года пленка поверхностной ржавчины успевает сформироваться, набухнуть и отделиться от основного металла.

Толщина поверхности снизится, зато коррозионные процессы вынуждены «запуститься» сначала, а для этого требуется не только время, но и подходящие условия – ветер или изменения в химическом составе воздуха, что бывает далеко не всегда.

Влага, кислота или щелочь могут попадать на поверхность стали в виде капель либо струйным путем. Первый способ характерен для зон с повышенным количеством осадков, а второй – для неблагоприятной окружающей среды, в которой функционирует деталь или металлическая конструкция.

Способы снижения коррозии: механизм и эффективность

Способность окрашенной поверхности противостоять коррозионным процессам зависит от того, какой механизм коррозии преобладает.

Например, при постоянном во времени воздействии химически активной среды существенно изменяется разность потенциалов внешней поверхности металлического изделия и его внутренних объемов.

При этом возникают коррозионные токи, усиливающие процесс коррозии (явление, часто вызывающее разрушение стальных труб в подземных трубопроводах). Здесь окрашивание не дает никакого эффекта, поскольку химический состав поверхности, покрытой слоем краски, со временем не меняется.

Иное дело, когда поверхность покрыта металлом, имеющим отрицательный электролитический потенциал по отношению к окислительно-восстановительным процессам. При преобладании окислительных реакций сталь эффективнее защитить путем нанесения поверхностного покрытия, содержащего в себе алюминий и цинк, – металлы, которые по своей кислородной активности стоят «левее» железа.

Такие процессы – цинкование и алюминирование – широко применяются в практике антикоррозионной защиты стальных узлов и отдельных деталей, находящихся в окислительной среде. Окрашивание в данных ситуациях носит вспомогательный характер, для повышения декоративных характеристик поверхности.

В восстановительной среде процесс образования гидридов железа может быть эффективно блокирован созданием поверхностных покрытий из металлов, находящихся «правее» водорода: это медь и все благородные металлы.

Меднение, хоть и используется на практике, обычно выполняется для относительно небольших по площади поверхностей, поскольку является весьма затратным процессом в плане финансов.

Именно для таких ситуаций можно и нужно применять окрашивание.

Окрашивание

Защитная роль красок состоит в том, что в их составе всегда присутствуют ингибиторы коррозии – компоненты, замедляющие во времени скорость протекания процессов окалинообразования.

Химические формулы веществ-ингибиторов разработаны таким образом, что в результате приостанавливается появление ржавчины.

Эластичность современных окрашивающих составов позволяет покрытиям успешно противостоять также и поверхностным напряжениям, которые провоцируют начало коррозионных процессов.

Антикоррозионные свойства красок увеличиваются, если в их составе находятся кремнийорганические полимеры, которые повышают способность окрашенной поверхности противостоять перепадам влажности и температуры независимо от времени года. Однако такие краски обладают двумя существенными недостатками:

- ядовиты;

- малоэффективны в условиях электролитического механизма коррозии.

Таким образом, правильно подобранные красящие составы могут достаточно эффективно блокировать коррозионные процессы. Для этого они должны содержать в себе ингибиторы коррозии, иметь достаточную эластичность и механическую прочность, незначительно изменяющуюся со временем.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Скорость коррозии металлов в нейтральных растворах существенно зависит от концентрации растворенного в коррозионной среде кислорода, который обеспечивает протекание катодной реакции.

В большинстве случаев кислород поступает из атмосферы, и скорость коррозии в соответствии с механизмом диффузионной кинетики электрохимического процесса прямо пропорциональна его концентрации. Линейная зависимость наблюдается до тех пор, пока не будет достигнута достаточно высокая концентрация кислорода, после чего поверхность металла начинает пассивироваться. Содержание кислорода в коррозионной среде зависит как от состава и концентрации солей, так и от температуры, условий перемешивания и других факторов, определяющих его растворимость в данной среде. [1]

Скорость коррозии металла зависит не только от рН, но и от ионного состава коррозионной среды.

Рто объясняется тем, что РІ многостадийном процессе РєРѕСЂСЂРѕР·РёРё наряду СЃ электрохимическими реакциями РјРѕРіСѓС‚ быть стадии, обусловленные химическим или адсорбционным воздействием.

Анодное растворение идет, как было показано Я. М. Колотыркиным, через образование комплексов металла с ионами или другими компонентами среды. [2]

Скорость коррозии металлов в растворах электролитов в значительной степени зависит от характера раствора и протекает по-разному в кислых, щелочных и нейтральных растворах.

Характер раствора можно определить тю активности в нем водородных ионов.

Произведение активностей РёРѕРЅРѕРІ РІРѕРґРѕСЂРѕРґР° Рё РёРѕРЅРѕРІ гидроксила для РІРѕРґС‹ Рё водных растворов есть величина постоянная, равная примерно 10 — 14 РїСЂРё 25 РЎ. [3]

Скорость коррозии металлов зависит также от концентрации солей в растворе. На рис.

35 представлена типичная кривая зависимости скорости коррозии металлов от концентрации нейтральных солей в неподвижном электролите. [4]

Скорость коррозии металлов во влажной атмосфере в значительной степени зависит от увлажненности атмосферы. [5]

Скорость коррозии металлов также зависит от температуры электролита.

В нейтральных электролитах в условиях свободного контакта с воздухом скорость коррозии металла увеличивается с повышением температуры до 80 С.

При дальнейшем росте температуры, вследствие уменьшения растворимости кислорода в среде, скорость коррозии резко снижается. [6]

Скорость коррозии металла увеличивается с ростом напряжения.

Поэтому на участках поверхностных дефектов, представляющих собой концентраторы напряжений, коррозия протекает быстрее, чем на остальной части поверхности. [7]

Скорость коррозии металлов и металлических сплавов оценивается весовым и глубинным показателями. [8]

Скорость коррозии металлов в электролите зависит от состава электролита, его температуры, доступа к нему воздуха и от многих других факторов. [9]

Скорость РєРѕСЂСЂРѕР·РёРё металлов СЃ увеличением концентрации HNOg РІ большинстве случаев возрастает только РґРѕ определенного значения концентрации, Р° затем начинает уменьшаться. Наибольшие скорости РєРѕСЂСЂРѕР·РёРё металлов наблюдаются РїСЂРё действии 20 — 40 % — РЅРѕР№ кислоты. Снижение скорости РєРѕСЂСЂРѕР·РёРё СЃ дальнейшим ростом концентрации кислоты объясняется пассивацией металлов, наступающей вследствие образования РЅР° поверхности металлов пленок окислов, плохо растворимых РІ концентрированной кислоте. [10]

Скорость коррозии металлов в нейтральных растворах существенно зависит от концентрации растворенного в коррозионной среде кислорода, который обеспечивает протекание катодной реакции.

В большинстве случаев кислород поступает из атмосферы, и скорость коррозии в соответствии с механизмом диффузионной кинетики электрохимического процесса прямо пропорциональна его концентрации. Линейная зависимость наблюдается до тех пор, пока не будет достигнута достаточно высокая концентрация кислорода, после чего поверхность металла начинает пассивироваться. Содержание кислорода в коррозионной среде зависит как от состава и концентрации солей, так и от температуры, условий перемешивания и других факторов, определяющих его растворимость в данной среде. [11]

Скорость коррозии металла зависит от ряда факторов.

К внутренним факторам, влияющим на скорость коррозии, относятся природа и качество металла ( состав, структура, наличие внутренних напряжений и деформаций), а также состояние поверхности. [12]

Скорость РєРѕСЂСЂРѕР·РёРё металлов принята РїРѕ наиболее неблагоприятным данным РїСЂРё температуре агрессивной среды РґРѕ 60 РЎ, Р° для неметаллических материалов — РїСЂРё нахождении РёС… РІ растворе СЃ температурой РЅРµ более 60 РЎ. [13]

Скорость коррозии металлов в пассивном состоянии на невольно порядков меньше, чем в активном состоянии или состоянии перепассивации и в большинстве практических случаев может не приниматься во внимание. [14]

Скорость коррозии металлов в водных растворах протекает по-разному в кислых, щелочных и нейтральных средах. Для разных металлов зависимость скорости коррозии от рН раствора различна. [15]

Страницы: 1 2 3 4

Коррозия металлов. Цель работы: изучить процесс коррозии и факторы, влияющие на скорость коррозии, способы защиты

Цель работы: изучить процесс коррозии и факторы, влияющие на скорость коррозии, способы защиты.

Коррозией называют разрушение металла в результате химического или электрохимического взаимодействия металла с окружающей средой. Скорость коррозии выражают либо через потерю массы образца в единицу времени на единицу площади поверхности, либо через уменьшение толщины металла в единицу времени.

В результате коррозии металлы становятся менее прочными, изменяются размеры изделий, увеличивается работа трения между деталями машины. Народному хозяйству коррозия причиняет значительный ущерб.

Различают два вида коррозии – химическую и электрохимическую.

Если окисление металла происходит как обычная химическая реакция (соединение железа с кислородом при высокой температуре с образованием окалины), то коррозию называют химической.

Химическая коррозия характерна для сред, не проводящих электрический ток. В процессе химической коррозии происходит прямое взаимодействие металла с окислителем.

Электрохимическая коррозия металлов наблюдается при соприкосновении металлов с водой, растворами электролитов, атмосферным воздухом или другими влажными газами.

В этих случаях процесс коррозии сопровождается перемещением электронов с одних участков металла к другим, т.е. появлением электрического тока.

Наиболее распространенными окислителями в коррозионном процессе служат ионы водорода и молекулы кислорода.

- В качестве примера электрохимической коррозии рассмотрим действие H2SO4 на технический цинк, содержащий примесь железа. На поверхности такого цинка возникает множество микроскопических гальванических элементов

- Zn | H2SO4 | H2 | Fe,

- в котором цинк служит анодом, а железо – катодом. На цинке протекает анодный процесс

- Zn0 – 2e → Zn2+ (окисление)

- а на железе – катодный процесс

- 2H+ + 2e → H2 (восстановление).

- Таким образом, электрохимическая коррозия металлов – это результат деятельности микрогальванических элементов на их поверхности.

При описании коррозионных явлений, так же как и гальванических элементов, окисляющийся металл называют анодом, а процесс окисления – анодным. Металл, на котором электроны переходят к окислителю, называют катодом, а процесс восстановления – катодным.

- При контакте двух металлов анодом становится металл, электродный потенциал которого более отрицателен.

- Скорость коррозии зависит от различных факторов: от природы металла и вида поверхности, от рН и температуры раствора, с которым реагирует металл.

- Большое значение процессов коррозии имеет поляризация электродов, образование пленок на металлах, перенапряжение водорода.

- Если бы в коррозионных гальванических элементов не происходило поляризации электродов, то процессы коррозии протекали бы с такой скоростью, что железо и ряд других металлов потеряли бы свое значение в технике.

Механизм коррозии в кислой и нейтральной средах различен. Особенности электрохимической коррозии в кислой среде были рассмотрены выше (на примере технического цинка).

- Если среда нейтральная, окислителями являются не ионы водорода, а молекулы кислорода, растворенного в воде, которые на катоде превращаются в ионы ОН-:

- O2 + 2 H2O + 4e = 4OH-.

- Примером может служить коррозия технического железа на воздухе, когда оно покрыто влажной пленкой или же находится в растворе электролитов с незначительной концентрацией Н+. Таким образом, электрохимическая коррозия в нейтральной среде происходит с поглощением кислорода:

- Анод: 2Fe0 – 4e → 2Fe2+ Fe2+ + 2OH- → Fe(OH)2

- Катод: O2 + 2H2O + 4e → 4OH- 4Fe(OH)2 + O2 + 2H2O → 4Fe(OH)3

- в растворе

Коррозия с поглощением кислорода возможна, если потенциал кислородного электрода положительнее потенциала металла. В некоторых случаях коррозия лимитируется анодными реакциями. Обычно это наблюдается у металлов, способных к пассивации, таких как алюминий, титан, хром, никель, тантал и другие. Пассивация обычно обусловлена образованием на поверхности металла защитных пленок.

Существуют различные способы уменьшения коррозии металлов: пассивация поверхности металла, изменение потенциала, уменьшение концентрации окислителя, изоляция поверхности металла от окислителя, изменение состава металла.

Факторы, влияющие на скорость коррозии

К внешним факторам электрохимической коррозии относят температуру, скорость движения агрессивной среды, давление, поляризацию внешним током и др. Температура существенно влияет на скорость электрохимической коррозии металлов. Как правило, с повышением температуры она растёт.

В открытых аэрируемых системах скорость коррозии железа с ростом температуры в пределах от 20 до 80 С возрастает и далее уменьшается вследствие резкого снижения концентрации кислорода. В закрытой системе, когда кислород не может выделяться с повышением температуры.

В минерализованных средах скорость коррозии растёт с увеличением скорости движения среды вследствие усиления подачи кислорода металлической поверхности.

В пресной воде при скорости движения среды до 0,4 м/с скорость коррозии стали заметно возрастает вследствие облегчения диффузии кислорода к металлической поверхности.

С ростом скорости движения насыщенной кислородом среды до 0,8 — 0,9 м/с скорость коррозии снижается в результате образовании пассивной плёнки на металле при достаточно обильном поступлении кислорода. При дальнейшем увеличении скорости движения среды происходит разрушение защитной плёнки и самого металла в результате коррозионно-эрозионных процессов. Скорость коррозии при этом возрастает.

Давление в значительной степени ускоряет электрохимическую коррозию металлов из-за повышения растворимости деполяризаторов коррозионного процесса и появления механических напряжений в металле.

Поляризация коррозирующего металла внешним постоянным током влияет на коррозионное разрушение металлов следующим образом: при анодной поляризации металла (подключение его к положительному полюсу внешнего источника тока) скорость коррозии увеличивается, при катодной поляризации в большинстве случаев наблюдается защитный эффект, т.е. скорость коррозии металла уменьшается. Скорость коррозии зависит от рН среды, возрастая по мере подкисления среды, если не происходит пассивирования металла. В нейтральных средах скорость коррозии железа слабо зависит от изменения величины рН. При возрастании рН скорость коррозии железа и стали уменьшается. Наличие в среде микроорганизмов и продуктов их жизнедеятельности оказывает существенное влияние на характер коррозионных разрушений металлов. При микробиологической коррозии коррозионные поражения носят локальный характер, скорость коррозии достигает значительных величин. Внутренняя электрохимическая коррозия металлов связана природой металла, его составом структурой, состоянием, поверхности, напряжениями в металле и др., а также с термодинамической устойчивостью металла и его местом в периодической системе элементов. Термодинамическая устойчивость выше у металлов с более положительным равновесным потенциалом.

Скорость и характер коррозии металлов в электролитах зависят от структуры, состояния исходной поверхности металла, различных видов воздействия механического фактора.

Тщательно отполированная поверхность металла придаёт ему коррозионную устойчивость в агрессивных средах, так как облегчается образование более совершённых и однородных защитных плёнок, в том числе и пассивных.

На процесс коррозии металлов оказывают влияние кристаллическая структура металлов и наличие различных структурных дефектов.

Установлено, что скорость коррозии увеличивается при низкой плотности упаковки атомов в кристаллографической плоскости, неупорядоченности атомов в кристаллической решётки, дефектах её структуры Структурная гетерогенность сплава во многом предопределяет развитие электрохимической коррозии. В отличие от однородных сплавов гетерогенные структуры менее стойки к коррозии.

Скорость коррозии уменьшается, если анодная фаза гетерогенной структуры способна пассивироваться. После растворения анодной фазы в поверхностном слое сплав приобретает практически однофазную структуру. Если заметно коррозирует и катодный компонент сплава, то возможно вторичное (контактное, т.е.

без тока внешней поляризации) выделение более благородного элемента на поверхности сплава в виде не сплошного пористого покрытия. Коррозия при этом усиливается. Величина зерна в некоторой степени влияет на скорость коррозии. При утолщении и загрязнении границ его примесями увеличивается микро-электрохимическая гетерогенность и может начаться процесс межкристаллитной коррозии.

Значительное число металлических изделий эксплуатируется в условиях одновременного воздействия коррозионной среды и механических напряжений.

Опасность коррозионно-механических воздействий заключается в том, что при незначительной скорости общей коррозии происходит полное разрушение металлического изделия.

Под влиянием коррозионной среды и деформации металла возможны образования коррозионно-механических трещин, понижения предела коррозионной усталости, разрушение металла вследствие механического воздействия агрессивной среды, коррозионная кавитация и другие процессы.

Изучение зависимости скорости коррозии от минерализации среды позволяет охарактеризовать агрессивность большей части нейтральных водных сред.

Зависимость скорости коррозии железа и углеродистых сталей от концентрации солей в нейтральных растворах имеет вид кривой с максимум вследствие уменьшения растворимости деполяризатора — кислорода при увеличении концентрации активирующих анионов.

Установлено, что максимальная скорость коррозии наблюдается в 3-4%-ных растворах хлоридов. Скорость электрохимической коррозии металлов в растворах солей зависит от природы растворенных ионов и их концентрации в растворе.

- Однако скорость коррозии отдельных металлов в значительной степени зависит от характера анионов и катионов среды, от степени растворимости продуктов коррозии, экранирующих свойств защитной пленки продуктов коррозии и осадков солей и её адгезии с поверхностью металла.

- С ростом минерализации воды скорость коррозии металла закономерно растет, проходит через максимум и затем снижается.

- Наличие хлор- и сульфат-ионов в среде повышает агрессивность вод по отношению к большинству конструкционных металлов.

Агрессивные ионы, в частности ионы хлора, оказывают, значительное влияние на скорость коррозии при движении среды. Влияние концентрации хлор — ионов становится особенно заметным (увеличение скорости коррозии стали в несколько десятков раз) при увеличении скорости движения среды от 1,2 до 200 м/с.

При повышении до 8 рН среды практика показывает, что скорость, коррозии стали в интенсивно перемешиваемых сточных водах заметно снижается.

В сточные воды возможно попадание довольно значительного количества взвешенных частиц, что связано с нарушением технологии подготовки нефти и воды, ремонтно-восстановительными работами и т.п.

Влияние взвешенных частиц на процесс коррозии объясняется тем, что при движении жидкости повреждаются защитные пленки и осадки на стенках трубопроводов, а также на поверхности металла часто образуются рыхлые осадки, не имеющие защитного эффекта, не препятствующие доступу деполяризаторов к поверхности и переходу ионов металла в агрессивную среду. При воздействии аэрированной и анаэробной среды на поверхности металла под осадками продуктов корроизии и механических примесей возможно образование и функционирование эффективно действующих пар дифференциальной аэрации, что также стимулирует локальную коррозию черных металлов в этих условиях. При этом добавить унос с КВЧ ингибиторов коррозии.

Скорость коррозии металла — подробные данные

Коррозия классифицируется по следующим признакам:

- По равномерности протекания. Встречается более равномерная, поверхностная коррозия (при которой с одинаковой степенью уменьшается толщина стенки изделия) и неравномерная, очаговая коррозия, которая характеризуется возникновением поврежденных точек или язв на стальной поверхности.

- По направленности действия. Встречается избирательная коррозия, при которой поражаются только определенные составляющие структуры металла, и контактная, разрушающая определенный металл (для биметаллических соединений).

- По масштабам своего действия известны такие виды коррозии, как межкристаллитная, разрушительно действующая по границам зерен стали (с постепенным распространением вглубь), и объемная, поражающая всю поверхность одновременно.

Интенсивность коррозии значительно увеличивается, если кроме неблагоприятных изменений/колебаний температуры и влажности на контактную поверхность металла дополнительно влияют напряжения растяжения, а также химически агрессивная среда.

Интенсивность коррозии многократно возрастает из-за растрескивания между смежными кристаллитами и их блоками. Еще агрессивнее на сталь воздействуют внешние растягивающе-сжимающие напряжения.

Механизмы возникновения и развития коррозионных явлений

Поскольку большинство стальных поверхностей работают в среде определенной влажности, а также в воде, водных растворах солей, кислот и щелочей, то преобладающим механизмом появления ржавчины является электролитический. Исключение составляет лишь печная коррозия, которая возникает в металлических конструкциях нагревательных устройств: там поверхностное разрушение происходит за счет образования высокотемпературной ржавчины – окалины.

Электролитическая

При электролитической коррозии в присутствии кислорода происходит реакция гидратации железа стали, конечным продуктом которой является гидрат окиси железа Fe(OH)2. Такое явление называют коррозией анодного типа. Но на этом процесс не заканчивается. Гидрат окиси железа – вещество нестабильное и в присутствии воды (или водных паров) довольно быстро распадается на различные окислы железа:

- при повышенных температурах образуется преимущественно закись железа FeO;

- при комнатных либо чуть выше – окись железа Fe2O3;

- при промежуточных (в диапазоне температур +250…+450°C) – магнитная закись-окись железа Fe3O4.

В любом случае поверхность стали ржавеет, только индикаторы данного явления могут быть либо красновато-коричневыми, либо серовато-желтыми.

В присутствии кислот

Несколько иной механизм образования ржавчины происходит в присутствии кислот, кислых растворов либо жидких сред, которые не содержат кислорода. Здесь происходит анодное растворение стали с образованием гидридов – соединений железа с водородом.

Но последние являются химически нестойкими веществами, быстро окисляются в воздушной и влажной среде и также образуют ржавчину, только более рыхлую.

Особенно быстро распадаются гидриды железа тогда, когда в атмосфере или окружающей среде присутствуют соединения серы.

В присутствии нагрузок

По третьей схеме происходит коррозия при наложении внешних нагрузок на контактные поверхности. Здесь, помимо двух традиционных составляющих, обязательно присутствует третий компонент – смазка.

Поскольку все органические соединения всегда содержат кислород и водород, то при повышении температуры на контакте начинают протекать механохимические реакции окисления смазки.

Они заканчиваются тем, что вместо снижения трения отработанная и частично уже разрушенная смазка начинает активно окислять поверхности, образуя ржавчины.

Способы удаления ржавчины

Народная мудрость гласит, что любую проблему проще предотвратить, чем потом прикладывать героические усилия для устранения ее последствий. Ржавчина – не исключение. За последние 20-30 лет химики и физики предложили немало способов предотвращения коррозии – от защитных покрытий до сложных инженерных сооружений – станций электрохимической защиты.

Если ржавчина все-таки появилась – это не повод опускать руки: есть немало эффективных способов ее удаления, и чем раньше предприняты активные меры, тем большим будет эффект от их применения. Итак, обо всем по порядку.

Механическое удаление ржавчины

Продукты коррозии обладают малой адгезией и поэтому легко удаляются с поверхности металла при механическом воздействии – например, при обработке металлической щеткой.

Снять ржавый налет с крупных изделий можно с помощью шлифовального станка, соблюдая при этом простое правило: начинать нужно с крупного зерна, а для финишной обработки использовать самое мелкое. Участки металла, с которых удалена ржавчина, оказываются совершенно беззащитными перед атмосферным воздействием.

Если их не обработать антикоррозионными составами, предотвращающими контакт с водой и кислородом, процесс ржавления только ускорится.

Химические способы удаления ржавчины

Зная природу и химический состав ржавчины, логично предположить, что удалить ее можно с помощью кислот. Из школьного курса химии известно, что оксиды и гидроксиды металлов легко взаимодействуют с кислотами, при этом образуются соли железа и соответствующей кислоты, и вода.

Например, при действии соляной кислоты происходят следующие реакции:

- 2Fe (OH)3 + 6HCL → 2FeCl3 + 6H2O

- Fe (OH)2 + 2HCL → FeCl2 +2H2O

Образующийся хлорид железа – водорастворимая соль, которую необходимо удалить с поверхности обрабатываемого изделия простым ополаскиванием в воде, а затем насухо вытереть поверхность. Не надо ждать, пока ржавчина начнет образовываться снова, очищенные участки следует обработать защитными составами.

При обработке кислотами существует опасность растворения металла, поскольку железо в электрохимическом ряду напряжений стоит до водорода, оно активно реагирует со многими разбавленными кислотами:

По этой причине прежде, чем заняться химическими экспериментами в домашних условиях, необходимо почитать соответствующую литературу. Устранить побочный эффект поможет ингибитор коррозии – уротропин, при добавлении всего 1-2 г на литр раствора соляной кислоты реакция с железом не протекает.

Преобразователи ржавчины

Жидкие составы на основе ортофосфорной кислоты являются отличным способом предотвратить дальнейшее образование ржавчины на поверхности стальных и железных изделий. При таком способе обработки предварительно удаляются лишь те участки ржавчины, которые слабо держатся на основе.

Образующийся в процессе реакции ортофосфат железа создает прочную защитную пленку, через которую не проникает влага и кислород, благодаря чему предотвращается дальнейшая коррозия металла.

Для ускорения процесса высыхания на литр 25%-ого раствора ортофосфорной кислоты можно добавить 30-40 мл изобутилового спирта или 15 граммов винной кислоты.

Современное оборудование для удаления ржавчины

Механические способы очистки поверхности от ржавчины с помощью подручных средств применимы далеко не всегда, если изделие имеет сложную форму, то обработать все участки не представляется возможным.

Химические способы тоже имеют свои недостатки, при несоблюдении элементарных правил техники безопасности можно получить химический ожог или отравление.

Определенную проблему представляет и утилизация отработанных растворов.

Оптимальным способом удаления ржавчины, особенно с поверхности изделий сложной геометрической формы, является мягкий бластинг. Суть метода состоит в следующем, на металлическое изделие направляется струя сжатого воздуха, содержащая особые абразивные гранулы.

Меняя давление, можно регулировать глубину слоя, снимаемого с поверхности – таким образом удаляется только слой ржавчины или окалины, а металл остается нетронутым. Гранулы ARMEX, используемые в аппарате для мягкого бластинга Nordblast NB 28-2, состоят из мельчайших частиц соды и мела.

Попадая под большим давлением на поверхность, они легко удаляют не только ржавчину, но и лакокрасочные материалы.

Отличительной особенностью метода является абсолютная экологическая безопасность: применяемые компоненты химически инертны.

Многочисленные исследования доказали, что на поверхности металла практически не образуются царапины и иные микроскопические дефекты, которые последствии могут стать центрами повторного образования ржавчины.

Щелочная природа гранул способствует образованию пассивной пленки на изделиях из железа или стали, предохраняя основной объем металла от коррозионного разрушения.

Наилучшие результаты применения аппарата мягкого бластинга Nordblast NB 28-2 получены при обработке деталей машин или яхт. Процесс чистки от ржавчины зависит от степени коррозии, обычно на полную обработку автомобиля уходит 1 день, яхты – 2 дня.

Чем раньше обнаружена проблема, тем проще бороться с ржавчиной. Какой способ наиболее предпочтителен – каждый решает самостоятельно, но не стоит пользоваться дедовскими методами, если есть оборудование, удаляющее ржавчину со 100%-ой эффективностью!

Методы оценки коррозионных процессов

Интенсивность коррозии относительно стали определяется в зависимости от характера коррозионных явлений. Начинают обычно с визуального выявления наличия ржавчины на поверхности.

С помощью обычного микроскопа или даже лупы можно довольно точно оценить интенсивность коррозионных процессов и степень повреждения поверхности металла.

Более точно определяют степень повреждения так называемые показатели коррозии. С их помощью можно выяснить:

- потерю массы изделия вследствие коррозии;

- уменьшение линейного размера детали или конструкции;

- интенсивность повреждения в зависимости от времени пребывания детали в коррозионно-активной среде.

Кроме количественной оценки наличия ржавчины, возможна и качественная. Ее индикаторами являются выявленные изменения микроструктуры стали. Так, выявляют межкристаллитную или избирательную коррозию. Гораздо реже интенсивность и скорость коррозии определяется по изменению химического состава окружающей металл среды или по количеству выделенного водорода.

Конкретные показатели коррозии, которые влияют на скорость коррозии, включают в себя:

Правильное изготовление сетки рабицы в домашних условиях

- Интегральная коррозионная характеристика. Она рассчитывается как потеря массы стального изделия за год, деленная на площадь поверхности, на которой появилась ржавчина.

При этом подвергшейся коррозии поверхностью стали считается такая, на которой имеются даже единичные поврежденные точки.

- Линейная коррозия. Рассчитывается в зависимости от плотности детали и толщины корродировавшего за год слоя изделия.

Какую величину лучше использовать? Если есть возможность точно взвесить деталь до и после ее эксплуатации либо оценить изменения в химическом составе раствора, в котором эта деталь функционировала, то предпочтительнее интегральная оценка коррозионных процессов.

В частности, оценивают работоспособность контактной смазки. Если деталь проверяется лишь несколько раз за год либо оценку интенсивности коррозионных явлений необходимо выполнить оперативно, то лучше использовать второй параметр.