- Круглое наружное шлифование

- Внутреннее шлифование

- Зубошлифование

- Бесцентровое шлифование

- Шлифование плоских поверхностей

- Обработка деталей перед шлифовкой

- Характеристика и маркировка абразивного инструмента

- Абразивные материалы

- Подготовка поверхности под окраску

- Механическая подготовка поверхности под окраску

- Степени очистки

- Степени подготовки поверхности

- Подготовка поверхности

- Плюсы-минусы механической обработки

- Подготовка поверхности химическим способом

- Подготовка под высококачественную покраску

- Конверсионный слой

- Выбор технологии

- Технология подготовки поверхности и изделий под окраску

- Стандартная технология подготовки поверхности под окраску

- Всегда ли требуется обработка поверхностей под окраску

- Обработка поверхностей металла

- Специфика обработки поверхности металлических изделий

- Существующие методы обработки поверхности металлических изделий

- Чистота обработки поверхности металла

- Уровни чистоты обработки в зависимости от используемых технологий

- Методики обработки металлических поверхностей

- Химические методы

- Уровни чистоты обработки в зависимости от используемых технологий

- Новые технологии обработки поверхности металла на выставке

- Механическая обработка металла: что это такое, виды, способы и основы металлообработки

- Основные виды и способы механической обработки металла

- Фрезерные работы

- Зубонарезные работы

- Токарные работы

- Электрическая обработка

- Механическая обработка металла: виды и методы

- Сварка

- От чего зависит процесс механической обработки поверхности металлов

- Выводы

- Используемое оборудование и инструмент для механической обработки металла

- Точение и сверление

- Особенности художественной обработки

- Металлообработка давлением

- Обработка с помощью резки

- Сравнительная таблица режимов резания на разных станках

- Термические операции механической обработки металла

- Отжиг

- Закалка

- Отпуск

- Старение

- Нормализация

- Химическая обработка

- Шлифование и фрезерование

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки.

Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры.

Рассмотрим особенности данного процесса подробнее.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием.

Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности.

Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

- Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

- Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования

Принцип круглого шлифования

Круглое наружное шлифование

Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Внутреннее шлифование

Очень часто проводится внутренняя шлифовка металла. Она похожа на предыдущую технологию, но отличается тем, что что абразивный круг находится внутри заготовки. При внутреннем шлифовании металла:

- Инструмент и заготовка могут получать поперечную и продольную подачу.

- Основное вращение получает абразивный круг.

Для того чтобы повысить эффективность проводимой работы в зону резания подается охлаждающая жидкость.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зубошлифование

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

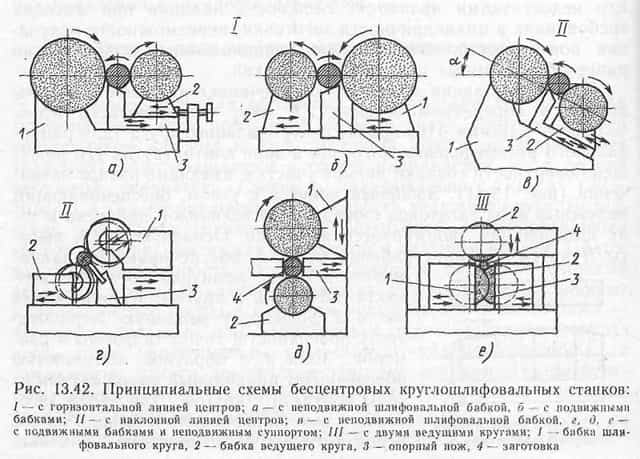

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Бесцентровое шлифование

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Абразивные материалы

Все абразивные материалы делятся на варианты исполнения природного и искусственного происхождения. Природные варианты исполнения имеют ограниченное применение из-за нестабильных физико-механических характеристик. Большое распространение получили искусственные абразивные круги, которые могут выдерживать длительное применение.

Подготовка поверхности под окраску

Подготовка к окраске зависит от структуры поверхности под наносимую краску, от необходимых степеней очистки и каково требование подготовки поверхности.

Механическая подготовка поверхности под окраску

Степени очистки

По ГОСТу 9.402-2004 определены 4 степени очистки чёрно-металлических поверхностей от окалины и коррозии. При наивысшей степени – окалина и ржавчина не видны при увеличении в 6 раз. Наименьшая степень характеризуется удалённой с поверхности ржавчиной и окалиной (отслаивающейся).

При этом возможны 4 уровня заражения ржавчиной – от совсем не затронутой до видимой без увеличения лёгкой точечной коррозии.

Степени подготовки поверхности

Стандартом ISO определены 7 степеней подготовки поверхностей:

- St1, St2, St3 – просто обработка, тщательная и очень тщательная ручная обработка и электроинструментами;

- Sa, Sa1, Sa2, Sa2,5, Sa3 – очистка пескоструйная (просто пескоструйная, лёгкая, тщательная, очень тщательная, чистая визуально).

Более высокая степень очистки используется в автомобилестроении. Из считающейся лучшей пескоструйной очистки применяется Sa2,5.

Подготовка поверхности

Общие требования предъявляются ГОСТом 9.402-80. Что касается механической обработки, то после очистки поверхностей производятся обеспыливание (обдувом сжатым воздухом или мягкой специальной кистью) и обезжиривание (уайт-спиритом и моющими растворами, включая щелочные).

Иногда обеспыливание производят сильной струёй воды с последующей сушкой. А органические наслоившиеся загрязнения (на металле толщиной не менее 6 мм) устраняют кислородно-ацетиленовой горелкой.

Подготовка поверхностей под покраску

Подготовка поверхностей под покраску

Малярный инструмент (шпатели, щётки, скребки) применяют при небольших площадях поверхности. На больших используют механизированный инструмент, включая галтовку.

Она нужна в случае мелких деталей, которые обрабатываются вращающимися барабанами. Может быть сухой и мокрой – к абразиву добавляются жидкие спец. средства.

При этом удаляется окалина, заусенцы, разного рода неровности, у изделий понижается шероховатость.

Широко распространена струйная очистка. К воде добавляются абразивные материалы, в том числе металлический песок, шлаки, дробь. После неё обязательны пылевая очистка и обезжиривание.

Важно: после механической обработки металл быстро начинает окисляться. Во избежание этого его надо загрунтовать или покрасить.

Плюсы-минусы механической обработки

К плюсам механической обработки относят возможность сразу после неё начинать обработку изделий любого размера и любого типа металлов. Особенно это касается различных крупногабаритных изделий.

Минусы:

- очень трудоёмкий процесс;

- высокая стоимость;

- невозможно обрабатывать сложно-конфигурационные тонкостенные изделия.

Подготовка поверхности химическим способом

Применяется при необходимости решения задачи повышенной защиты ЛК покрытий, улучшения их свойств. Очистка может проводиться механическим методом. Совместно с травлением – при необходимости удалить остатки краски, окалину, глубоко въевшуюся коррозию.

Это обычно имеет место, когда ожидаются суровые условия работы. Также в такой подготовке есть необходимость при предполагаемой покраске сложных изделий любой формы. Эти технологии хорошо автоматизируются и обеспечивают высококачественные подготовки под требовательную окраску.

ЛК покрытия – по сути полупроницаемые мембраны, через поры в нём влага просачивается на металлическую поверхность, запуская механизм коррозии. Химическая подготовка формирует на поверхности конверсионный слой, что значительно улучшает качество и состав лакокрасочного слоя над ним.

Подготовка под высококачественную покраску

Применяется полная химическая подготовка поверхности, включающая: тщательную очистку и формирование на очищенной поверхности высококачественный конверсионный слой.

Конверсионный слой

Может быть фосфатным или хроматным. Он – промежуточный между лакокрасочным нанесением и металлической поверхностью. Его плюсы: обеспечивается чистота и равномерность обезжиренной поверхности. В силу хороших изолирующих свойств ингибирует коррозию под плёнкой. Обеспечивает хорошую адгезию (сцепляемость) и состояние поверхности.

Выбор технологии

Выбор технологии хроматирования, фосфатирования или оксидирования зависит от трёх составляющих:

- будущие эксплуатационные условия;

- применяемый покрасочный материал;

- тип металла.

Металлы – либо чёрные (чугун, сталь), либо цветные (включая оцинкованную сталь, сплавы цинка).

Поверхности чёрных металлов необходимо подготовить фосфатированием. Цветных – хроматированием. Если в изделии оба типа металла, то как правило применяют фосфатирование. Образуемый кристаллический фосфатный слой наделён хорошими защитными качествами. Но аморфный фосфатный слой менее коррозионно стоек, чем хроматный.

Питтинг (точечная коррозия)

Питтинг (точечная коррозия)

Для процесса кристаллического фосфатирования необходимо выполнять 6 стадий – в случае жёстких условий. Для условий помягче, в том числе внутри помещений применяется аморфное фосфатирование – в 3-4 стадии. После каждой стадии осуществляется водная промывка. Заключительная промывка производится водой, очищенной от минералов.

После хроматирования/фосфатирования осуществляют обезжиривание. Заключительная стадия – пассивирование (образование на поверхности тонкой оксидной плёнки).

Сушка в спец. камерах завершает процесс.

Технология подготовки поверхности и изделий под окраску

Применяются различные методы хим. подготовки:

- распыление – струёй под низким давлением, обычно используется АХПП (агрегат хим. подготовки поверхности);

- погружение – через ряд последовательно расположенных ванн, тоже АХПП, но другой;

- пароструйный – вручную, стволом-распылителем (высокотемпературной пароводяной смесью под высоким давлением) производится обезжиривание одновременно с аморфным фосфатированием; используется на крупногабаритных изделиях.

Стандартная технология подготовки поверхности под окраску

В случаях, когда не требуется особое качество окрашивания, применяется специальное оборудование и стандартная технология подготовки поверхности под окраску.

Можно выделить 4 основных этапа:

- Очистка. Включает удаление разного вида загрязнения – щётками, скребками. Старая краска, окалина, ржавчина устраняются термообработкой – сначала нагреваются пламенем горелки и далее шлам убирается щётками, скребками. Большие объёмы зачищать лучше пескоструйными аппаратами или электрощётками.

- Обезжиривание. На этом этапе устраняется сильно въевшаяся ржавчина – протиранием поражённых мест раствором уксусной кислоты (10-процентным) или специальным моющем средством для обезжиривания. Перед этим поверхность протирается растворителем, удаляется органика, масляные пятна. Не забудьте: смыть кислоту водой и дождаться высыхания.

- Нанесение грунтовки – на полную поверхность перед окраской. Дополнительная защита очищенного металла от быстро развивающейся коррозии и выравнивание поверхности. Финишное покрытие приобретает необходимую адгезию.

- Шлифовка. Мелкой наждачкой пройтись по высохшей грунтовке, убрать небольшие неровности, соринки. Протереть чистой тряпкой.

Пескоструйная обработка

Пескоструйная обработка

Подобрать необходимое оборудование вам помогут специалисты центра порошковых покрытий «Радар»

Всегда ли требуется обработка поверхностей под окраску

Не требуется обработка поверхностей под окраску только в одном случае – если поверхности уже в должной степени готовы, то есть очищены, обезжирены, загрунтованы, и отшлифованы в минимально необходимой степени.

Популярные категории:

Обработка поверхностей металла

Выставка «Металлообработка» – это одна из крупнейших отраслевых экспозиций, которую организовывает и проводит в павильонах ЦВК «Экспоцентр».

За период своего существования экспозиция сумела завоевать симпатии международных делегатов и приобрести статус одного из крупнейших отраслевых форумов на территории Российской Федерации, поскольку она затрагивает основные вопросы, начиная от станкостроения и заканчивая методиками обработки поверхности металлических изделий.

Специфика обработки поверхности металлических изделий

Металл хоть и является одним из наиболее прочных материалов, но он достаточно легко поддается различным механическим повреждениям: сколам, царапинам и коррозийным разрушительным процессам.

Поэтому во избежание подобных неприятностей изделия, изготовленные из металла, подвергают специальной обработке, которая бывает следующих типов:

- химическая;

- техническая;

- механическая.

- Однако, перед тем как приступить к непосредственной процедуре, деталь или изделие необходимо очистить от масляных пятен, различных загрязнений и проявлений ржавчины.

- Удалить жирные пятна можно при помощи обезжирователя, а труху от ржавчины специальным инструментарием.

- Во время проведения подобных работ, как правило, применяются ручноприводные или автоматические агрегаты, которые следует использовать мягко, избегая излишнего давления на изделие, ведь жесткая обработка металла может его повредить.

- Стоит отметить, что в том месте, где присутствовала коррозия, требуется дополнительная обработка, ведь очень часто ржавчина глубоко въедается в металлическую структуру изделия.

- Если же такая ситуация имеет место быть, то в таком случае стоит применить преобразователь ржавчины, после которого поверхность необходимо обработать специальным антикоррозийным покрытием и грунтовкой.

- Подобная обработка металла сможет обеспечить изделию дополнительную защиту, а также поможет убрать изъяны и неровности самой поверхности.

Существующие методы обработки поверхности металлических изделий

Наиболее часто применяемыми способами обработки металла считаются химические. Кислоты ортофосфатного типа наносят на поверхность, которую разъела ржавчина при помощи кисточки или распылителя. Подобные смеси делятся на два типа:

- Составы смываемого типа. После смывания раствора с поверхности изделия его подвергают обработке антикоррозийным покрытием во избежание повторного появления ржавчины.

- Составы несмываемого типа. После использования данных средств промывка изделию не требуется, поскольку данная методология отличается высокоэффективностью.

Составы несмываемого типа очень хорошо уничтожают все проявления коррозийных процессов и противостоят им.

Базовые методики химической обработки металлов:

- Использование химического раствора 5% уротропина, а также соляной и серных кислот. Уротропин – обязательный компонент, без него серная кислота способна растворить изделие.

- Ортофосфатная кислота. После ее использования ржавчина преобразовывается в стойкое покрытие, которое легко счищается с поверхности.

- Вазелиновое масло и молочная кислота превращают коррозию в кристаллы соли. По окончании реакции поверхность изделия протирают.

Благодаря существованию столь эффективных методик и составов эксплуатационный срок металлических изделий увеличивается.

Чистота обработки поверхности металла

Качественно отшлифованная поверхность металлического изделия – это важный параметр для данной отрасли.

От того, насколько хорошо обработали поверхность заготовки, зависит дальнейшая прочность, механические свойства и показатели детали, ее герметичность, а также процент будущего трения с другими компонентами, эксплуатационный срок и товарный внешний вид. Уровень шероховатости определяется при помощи физических коэффициентов, которые отражают частоту и высоту неровностей.

Чистоту обработки поверхности металла измеряют в микрометрах специализированными инструментами и приборами. После проведения всех необходимых операций сопоставляются исходные показатели с последующими, которые возникают в процессе естественного износа или трения. Полученная сумма чисел считается равновесным коэффициентом.

Уровни чистоты обработки в зависимости от используемых технологий

На уровень гладкости и чистоты обработки поверхности металла в первую очередь влияет используемая методика и применяемые инструменты.

Отметим, что шероховатость поверхности по степени шлифовки можно разделить на четыре типа:

- Грубая или жесткая. Изъяны и дефекты на такой поверхности отчетливо видны даже без использования увеличительных приборов. Их образуют ручные напильники или же режущие детали станков на первичном этапе прохода.

- Получистая шероховатость. Неровности на такой поверхности лишь слегка заметны, поскольку режущие элементы пропустили деталь сквозь себя без заметных повреждений.

- Чистая. Шероховатости, изъяны и неровности можно определить только при помощи увеличительного инструмента, поскольку для невооруженного глаза они незаметны.

- Очень чистая или чистейшая. Характеризуется полным или практически полным отсутствием изъянов. Такая поверхность считается эталонной и соответствует всем высоким требованиям чистоты.

Шероховатость может определяться при визуальном сравнении с качественным образцом, характерно для очень низких классов чистоты.

Актуальным способом может считаться использование профилометра или микроскопа. Они могут определить, насколько высока ее чистота и разряд.

На сегодняшний день шероховатость представляет собой общее значение всех крупных и мелких дефектов, изъянов и неровностей как с отступами, так и по всей длине поверхности заготовки или детали.

Чистоту обработки поверхности металла необходимо измерять. Это связано с тем, что её эксплуатационные параметры могут задавать остальные значения для других элементов и деталей.

Чистота обработки поверхности металла – важный показатель качества при оценке изделия или чистого материала. Эта индустрия – обширнейшая отрасль экономики.

Металлообработка охватывает процессы получения металлов из руд или других материалов, а также все операции, связанные с его обработкой и применением.

Существует пять основных видов обработки поверхности металла:

- литье;

- термическая обработка;

- обработка давлением;

- электрическая обработка;

- сварка.

Чистота обработки поверхности металла при любом из видов играет важную роль.

Процесс литья известен человечеству уже очень давно. Суть технологии его очень проста. Для начала нужно нагреть металл до состояния жидкости, при этом важно, чтобы не было никаких включений.

Чугун очень популярен, потому что он при литье имеет жидкую консистенцию, что позволяет ему заполнить самые мелкие детали формы.

А вот сталь – более капризный материал и требует дополнительных ухищрений. После жидкий металл или сплав заливается в форму.

Когда заготовка остыла, она вынимается и следует на очищение. Для этого используют различные машины и аппараты.

- Чистота обработки поверхности металла имеет огромное значение при определении качества уже готовых к реализации заготовок.

- Термические операции осуществляются посредством нагрева материала с последующим выдерживанием и охлаждением.

- В этом процессе важными показателями являются:

- температура нагрева металла;

- время выдержки металла в нагретом состоянии;

- скорость охлаждения.

Существует три вида термической обработки: термообработка, химико-термическая, термомеханическая. Каждый из этих типов имеет свою особенность.

Химико-термическая обработка применяется с целью насыщения металла углеродом либо другим элементом. Данный процесс придает однородность сплаву.

Термомеханическая обработка гарантирует улучшение механических свойств уже готовых деталей.

Первый вид осуществляется тремя способами:

- отжигом;

- закалкою;

- отпуском.

Обработка металла давлением – это самый старый способ обработки металла в истории. В основе этого процесса лежит применение физической силы, с целью придания необходимой формы заготовке.

Различают семь основных способов обработки поверхности:

- ковка;

- штамповка;

- листовая штамповка;

- протакта;

- волочение;

- прессование;

- комбинированное использование предыдущих.

Сварка бывает двух видов. Первый предполагает расплавление металла в местах соединения, после чего; жидкие фазы перемешиваются, образовывая шов. Второй вид – сварка пластическим деформированием.

Детали сдавливаются между собой, образовывая шов. При этом процессе иногда они могут локально нагреваться в местах соединения. Этот вид сварки не отличается высокой прочностью.

Электрическая обработка бывает двух типов: электроискровая и электрохимическая. Первый вид осуществляется путем создания искусственного заряда, который воздействует на металл.

В результате этого материал локально нагревается до 8-10 тыс. градусов по Цельсию. Второй вид осуществляется путем взаимодействия тока и химических реактивов на металл. Этот тип обработки придает блеск материалу.

Методики обработки металлических поверхностей

Способы обработки поверхности металлических изделий рассматриваются на отраслевой экспозиции международного формата «Металлообработка», которая проводится на территории Центрального выставочного комплекса «Экспоцентр» более тридцати лет. За это период она сумела приобрести статус крупного национального промышленного форума, стимулирующего развитие производство станкового оснащения страны.

Несмотря на свои показатели прочности, металл достаточно легко поддается всевозможным механическим повреждениям. На нем могут оставаться царапины, сколы и он сильно подвержен коррозийным процессам. Потому, чтобы подобные неприятности не случались, металлические изделия подвергают обработке.

Обработка бывает:

- механической;

- технической;

- химической.

Но перед тем, как приступить к обработке поверхности металла, изделие очищают от различных загрязнений, маслянистых пятен и ржавчины. Удаляют труху после окалины специальными инструментами.

Маслянистые пятна убирают обезжиривателями. Во время этих мероприятий чаще всего используют ручные или автоматические аппараты, но применять их следует мягко без лишнего давления, внимательно следя за процессом, т.к они могут существенно повредить металл.

Отметим, что на том месте, где была коррозия, проводится дополнительная обработка, поскольку ржавчина имеет свойство глубоко въедаться в структуру материала. Поэтому стоит использовать специальные преобразователи.

Затем поверхность обрабатывается антикоррозийным покрытием и грунтуется. Используемые средства обеспечивают изделие дополнительной защитой, а также помогают выровнять саму поверхность.

Также можно применять и химические составы для подобных процедур, поскольку это щадящий метод защиты.

Химические методы

Чаще всего химическая обработка поверхности металлических изделий ортофосфорной кислотой. Вещества похожего состава наносят на ту поверхность, которая покрыта ржавчиной, используя при этом кисточку или распылитель.

Средства химической обработки делятся на две категории растворы смываемого и несмываемого типа.

В первом случае изделие необходимо обрабатывать специальным покрытием во избежание появления коррозийных процессов.

После применения этих веществ, промывать деталь нет необходимости, так как данная обработка высокоэффективна. Несмываемые вещества весьма хорошо борются с проявлением ржавчины и противостоят ей.

Основные методы химической обработки:

- Состав уратропина, 5% соляной и серной кислот. Первое средство добавлять в обязательном порядке. В противном случае серная кислота растворит изделие.

- Ортофосфорная кислота. Под ее воздействием коррозия и ржавчина превращаются в жидкое покрытие, требующее последующей чистки.

- Молочная кислота и вазелиновое масло. После обработки таким составом ржавчина превращается в кристаллы соли. По окончании реакции поверхность протирается.

На сегодняшний день методики по уходу за поверхностями металлов способны продлить срок эксплуатации изделию не на один месяц.

Уровни чистоты обработки в зависимости от используемых технологий

Качественно отшлифованная поверхность металлического изделия – это важный параметр для данной отрасли.

От того, насколько хорошо обработали поверхность заготовки, зависит дальнейшая прочность, механические свойства и показатели детали, ее герметичность, а также процент будущего трения с другими компонентами, эксплуатационный срок и товарный внешний вид. Уровень шероховатости определяется при помощи физических коэффициентов, которые отражают частоту и высоту неровностей.

Чистоту обработки поверхности металла измеряют в микрометрах специализированными инструментами и приборами. После проведения всех необходимых операций сопоставляются исходные показатели с последующими, которые возникают в процессе естественного износа или трения. Полученная сумма чисел считается равновесным коэффициентом.

На уровень гладкости и чистоты обработки поверхности металла в первую очередь влияет используемая методика и применяемые инструменты. Отметим, что шероховатость поверхности по степени шлифовки можно разделить на четыре типа:

- Грубая или жесткая. Изъяны и дефекты на такой поверхности отчетливо видны даже без использования увеличительных приборов. Их образуют ручные напильники или же режущие детали станков на первичном этапе прохода.

- Получистая шероховатость. Неровности на такой поверхности лишь слегка заметны, поскольку режущие элементы пропустили деталь сквозь себя без заметных повреждений.

- Чистая. Шероховатости, изъяны и неровности можно определить только при помощи увеличительного инструмента, поскольку для невооруженного глаза они незаметны.

- Очень чистая или чистейшая. Характеризуется полным или практически полным отсутствием изъянов. Такая поверхность считается эталонной и соответствует всем высоким требованиям чистоты.

Шероховатость может определяться при визуальном сравнении с качественным образцом, характерно для очень низких классов чистоты. Актуальным способом может считаться использование профилометра или микроскопа. Они могут определить, насколько высока ее чистота и разряд.

На сегодняшний день шероховатость представляет собой общее значение всех крупных и мелких дефектов, изъянов и неровностей как с отступами, так и по всей длине поверхности заготовки или детали.

Чистоту обработки поверхности металла необходимо измерять. Это связано с тем, что её эксплуатационные параметры могут задавать остальные значения для других элементов и деталей.

Новые технологии обработки поверхности металла на выставке

На выставке «Металлообработка» будут собраны ведущие специалисты отрасли обработки металла, в том числе технологий обработки поверхности. Специалисты расскажут о перспективах развития индустрии и планах на будущее, а также о новых способах и технологиях улучшения чистоты обработки поверхности металла.

Экспозиция «Металлообработка» – это ежегодное отраслевое событие в тяжелой промышленности. Оно посвящено новинкам специального оборудования и инновационным технологиям, а также их применению в отрасли.

- Специалисты большинства европейских компаний отметили рост популярного для промышленников мероприятия как среди поставщиков оснащения, так и у целевой аудитории и гостей выставки.

- Данная экспозиция является отличной стартовой бизнес-площадкой для молодых специалистов и отечественных компаний-производителей.

- Обработка шлицевых поверхностейОбработка криволинейной поверхности

Механическая обработка металла: что это такое, виды, способы и основы металлообработки

- Основные виды механической обработки металлов

- Способы механической обработки металлов со снятием верхнего слоя

- Оборудование для механической обработки металла

- Современные виды механической обработки металлов

- Ультразвуковая обработка металлических деталей

- Электроэрозионная обработка металлов

- Гидроабразивная обработка металлов

- Абразивная обработка металлов

Сегодня существует достаточно много способов обработки металлов и сплавов: отливка в нужную форму, температурная обработка, воздействие электричеством и химикатами. Однако механическая обработка металлов на сегодняшний день остается одним из основных способов изготовления большинства механизмов и деталей к ним. Главная особенность мехобработки металлических деталей заключается в том, что с помощью внешнего воздействия ее параметры меняются, а внутренняя структура – нет.

Для такой работы в основном используются разного рода режущие инструменты: протяжки, резцы, сверла, метчики, фрезы, и т.д.

Операции выполняются на специальных металлорежущих станках – для каждого вида механической обработки металла существует свое оборудование.

Все операции необходимо выполнять строго в соответствии с технологической картой. При этом строго контролируется выполнение правил техники безопасности.

В рамках данной публикации мы рассмотрим способы и виды механической обработки металла, а также оборудование, на котором производится обработка.

Основные виды и способы механической обработки металла

Ниже перечислим процедуры, способствующие изменению физических или химических качеств, деформации предмета.

Прежде чем выбрать подходящий метод, необходимо сравнить все характеристики металлического образца и результат, который нужно получить.

Основная цель – преодоление предела упругого деформирования, то есть следует добиться того, чтобы элемент поменял форму и не вернулся в прежнюю обратно.

Фрезерные работы

Вращающиеся фрезы на станке предназначены для фигурной резки круглых заготовок. Они зажимаются между двумя шпинделями, в редких случаях – прикручиваются к одной стороне.

Есть устройства с ручным приводом, тогда оператор вручную направляет инструментом с лезвием, а есть те, которые подключены к пульту ЧПУ, то есть имеют компьютеризированное управление.

Они работают в автоматическом режиме, рабочий только задает программу наблюдает за процессом.

Зубонарезные работы

Это процедура нарезания и обработки зубьев, например, при изготовлении шестерен. Стружка снимается тонким слоем с помощью специального станка. Сперва происходит черновая механическая металлообработка, затем чистовая. Иногда для упрочнения требуется термообработка с последующей шлифовкой, подгонкой. Инструмент – дисковая фреза, имеющая профиль, соответствующий расстоянию между зубцов.

Токарные работы

С помощью резцов, сверл и разверток с поверхностного металлического слоя снимаются лишние стружки. Образуется нужный узор, впадины, отверстия. Есть два движения – вращение заготовки и воздействие подачи. На токарном станке можно сверлить проемы и развертывать, зенкеровать их, нарезать резьбу, отрезать часть, вытачивать канавки. Результатом будут полученные изделия:

- гайки;

- втулки;

- валы;

- шкивы;

- муфты;

- кольца;

- зубчатые колеса.

Электрическая обработка

Технология металлообработки с использованием электрических зарядов подразумевает под собой обработку материала с помощью специального оборудования. Они частично разрушают металлические заготовки.

Технологический процесс:

- На электрод, изготовленный из графита или латуни, подаётся высокое напряжение.

- Он соприкасается с обрабатываемой поверхностью.

- Появляется искра и металл начинает расплавляться.

Чтобы частицы металла не разлетались, в пространство, остающееся между электродом и обрабатываемой поверхностью, заливают специальное масло. Оно улавливает металлические частицы.

Механическая обработка металла: виды и методы

Есть две большие категории – со снятием верхнего слоя и без него. К первым относятся точение, сверление, шлифование, дробление и все, что можно отнести к резанию. В данном случае меняется форма, габариты заготовки.

Если не нужно использовать ничего для образования среза, то применяют давление или удар. Воздействие может быть оказано прессом, водой, воздухом, потоком абразивных частиц. Процедура может быть проведена вместе с термообработкой или в естественном температурном режиме. К этой категории относятся: штамповка, прессование, металлопрокат.

Сварка

Такой вид обработки металла как сварка используется в том случае, если нужно получить неразъемные соединения металлических элементов. Данная технология применяется повсеместно (на крупных и мелких предприятиях, при ремонте металлоконструкций). Соединять детали можно по-разному:

- внахлест;

- стык в стык;

- углами.

Обработку металла данным способом осуществляют на полуавтоматических или автоматических сварочных станках, при помощи ручного инструмента. В качестве источника тепла чаще всего используют электрическую дугу или газовое пламя. Реже соединение деталей происходит за счет теплового трения, ультразвука, энергии лазера или другого вида воздействия.

https://www.youtube.com/watch?v=5GQhU6JqLnQu0026t=44s

Автоматические станки не отличаются широким функционалом. Предварительно оператор задает программу. На этом участие человека в процессе заканчивается. Используется данный способ при изготовлении большого количества изделий.

При работе с оборудованием полуавтоматического типа процессом руководит оператор, а присадки в нужную зону подаются посредством специального механизма.

В последнее столетие разработано много новых видов сварки. Популярность приобрели плазменная, электро-лучевая и термитная технологии. В первом случае детали соединяют ионизированным газом, образующим электродугу. Кроме сварки, оборудованием такого типа можно резать металлические заготовки.

Если нужен глубокий (до 20 см) или небольшой (до 10 мм) шов, лучше использовать электро-лучевую технологию. Ее специфика заключается в том, что обработка металла происходит в вакууме. Применяется этот способ сварки нечасто, что объясняется его спецификой.

Термитный вид сварки применяют:

для устранения трещин и дефектов сделанных ранее швов; если нужно обеспечить высокое качество соединений металлоконструкций.

От чего зависит процесс механической обработки поверхности металлов

Нельзя сразу приступить к работе, требуется предварительно создать подробный чертеж с размерами. Затем можно выбрать один из вариантов или их комбинацию, например, сперва отрезать лишнее, а затем обточить. Иногда графические документы требуются и для промежуточных этапов, если их много или они должны обладать высоким классом точности. Выбор в целом зависит от:

- материала и его физических, химических свойств;

- размеров;

- нужной формы;

- процедуры;

- шероховатости.

Выводы

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия.

Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы.

Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.

Используемое оборудование и инструмент для механической обработки металла

В основном это станки и расходные материалы. Крупные приборы можно разделить на ручное управление и с ЧПУ – пультом управления. Первые дешевле и проще в освоении, но они требуют постоянного присутствия и внимания оператора. А вторые позволяют сделать изделия с максимальным классом точности.

Есть также аппараты со скромными габаритами, которые удобны для переноски в руках, например, для шлифовки. Некоторые умельцы делают станочные установки самостоятельно, приведем пример в следующем видео, как в своем гараже сделать токарное приспособление:

Инструмент – это режущая кромка, обычно изготавливаемая из инструментальной стали, поэтому обладающая высокой прочностью.

Точение и сверление

Заготовка закрепляется в шпинделях, которые подключены к электрическому приводу совершают быстрое вращение. Резец закреплен в суппорте и совершает движения, которые либо направлены рукой оператора, либо системой управления. Вытачивать можно конусы, цилиндры и прочие фасовочные детали.

Сверление выполняется с целью образования отверстий. Они не обладают высокой точностью, а являются основой для механической обработки металлов, например, для нанесения резьбы. Также аналогичными процедурами, но с большей точностью, являются развертывание, рассверливание, растачивание и зенкерование.

Особенности художественной обработки

Основы металлообработки включают в себя не только изменение формы и размеров заготовки, но и их декоративную обработку. Мастер может создавать отдельные изделия, или украшать уже готовые металлические конструкции. Существует 4 процесса металлообработки, позволяющих изменить внешний вид детали:

- литье;

- ковка;

- чеканка;

- сварка.

Все виды декоративной работы с металлом подразумевают под собой изначальное разогревание заготовки. Чем выше пластичность, тем проще работать с деталями.

https://www.youtube.com/watch?v=5GQhU6JqLnQu0026t=85s

Сварочная технология считается новой в сравнении с остальными. Её активное развитие начинается со второй половины 20 века. С помощью сварочного аппарата можно разрезать металлические листы и соединять детали между собой.

Фрезерные работы (фрезерная обработка)

Металл является твердым материалом, работая с которым нужно использовать специальное оборудования и разогревать заготовку. Обработка позволяет изменить размер и форму детали, а также улучшить её технические характеристики. С помощью методов декоративной работы с материалом можно украшать изделия, улучшая их внешний вид.

Металлообработка давлением

Это процедура, при которой не страдает целостность – верхний слой остается на месте. Но форма значительно меняется. Это осуществляется посредством штамповки, прессования или ковки.

Часто процесс сопровождается нагревом элемента до температуры, превышающей температуру пластичной деформации. Например, кованые детали нагревают, затем делают несколько ударов.

А для штампования используется одновременно две металлические фигуры, которые зеркально повторяют друг друга – матрица и пуансон. Между ними зажимается стальной лист.

Обработка с помощью резки

Разрезать можно как металлический лист, так и любой полый или сплошной элемент, например, жгут. Резать можно напрямую или применять фигурную процедуру. В первом случае возможны даже ручные ножницы по листовой стали, а во втором не обойтись без высокотехнологичных станков с пультом чистового управления.

Оборудования с ЧПУ высокого качества и по доступным ценам можно приобрести на сайте . Здесь представлен широкий ассортимент продукции для профессионального производства изделий из металла.

Способы резки:

- Циркулярной пилой – домашний вариант с невысокой точностью и большой трудозатратностью.

- Болгаркой – тоже применяется в основном для использования дома.

- Гильотиной – представляет собой станок, где лезвие с большой скоростью и под давлением опускается на рабочую зону.

- Ленточнопильным аппаратом – оптимальный вариант, поскольку имеет множество технологических возможностей и дает ровные кромки.

- Кислородная металлообработка – подходит для сплавов с низким содержанием легирующих компонентов. На материале может остаться оксидная пленка, которую нужно убрать.

- Лазерная – лазер способствует образованию высоких температур, которые направлены на определенное место распиловки. Очень прогрессивный метод.

- Плазменная – самый хороший и точный способ, при котором излишки вещества на месте плавления просто испаряются, оставляя очень чистые кромки.

Также резка производится на токарном, фрезерном и ином оборудовании – убирается верхний слой с помощью режущей кромки инструментов.

Сравнительная таблица режимов резания на разных станках

| Тип операции | Какие параметры нужно контролировать |

| Точение |

|

| Фрезеровка |

|

| Сверление |

|

| Зубонарезка |

|

| Шлифовка |

|

Термические операции механической обработки металла

Для многих результатов требуется нагрев элемента с последующим охлаждением. Это позволяет увеличить прочность, изменить кристаллическую структуру, а также совершить деформации, например, ковку. Различают следующие виды термообработки.

Отжиг

В результате увеличения температуры до предела пластичности с последующим снижением жара вместе с печью уменьшается твердость, но становится проще обрабатывать деталь. Часто используется перед штампованием или ковкой.

Закалка

Это аналогичная процедура, но она включает еще один этап – повышенные градусы держат достаточно долго для того, чтобы структура стабилизировалась.

А охлаждение происходит не медленно, а быстро – в минеральном масле или просто в воде.

Это нужно для того, чтобы снять внутреннее напряжение, образованное после литья, а также для таких элементов, которые испытывают постоянное механическое воздействие в период эксплуатации.

Отпуск

Это повторный нагрев после закалки, который позволяет закрепить все проявившиеся качества, но при этом снизить повышенную хрупкость. Повторное нагревание значительно менее интенсивное.

Старение

Редко используется искусственная стимуляция процессов, которые происходят при стандартном изменении в течение времени.

Нормализация

Это изменение структуры – если сперва после литья химическая решетка с крупным зернами, то после операции она становится мелкозернистой. Это сильно повышает ковкость, но прочность не страдает. В статье мы рассказали про разные технологии механической обработке металла и показали фото. В качестве завершения темы посмотрим короткий ролик.

Химическая обработка

Чтобы понимать, как влияют химические вещества на заготовку, требуется знать, чем обработать металл. С помощью химикатов очищаются металлические поверхности от ржавчины и грязи.

Также применяя гальванический процесс, позволяющий нанести защитное покрытие на заготовку. Химические вещества улучшает показатели устойчивости к коррозийным процессам.

Существует несколько методов обработки материала химическими веществами:

- Цементация — металл насыщается углеродом.

- Борирование — при насыщении материала бором, увеличивается его показатель износоустойчивости.

- Хромирование — хромом насыщаются только верхние слои металла. Устойчивость к коррозийным процессам увеличивается, но прочность не изменяется.

- Азотирование — применяется для увеличения устойчивости металла к воздействию влаги и механическим повреждениям.

Также материалы могут покрываться защитным слоем алюминия.

Шлифование и фрезерование

Фрезерование — довольно занятная методика обработки металлических сплавов. Эта операция осуществляется с помощью фрез на специальном оборудовании. Принято различать торцевую, фасонную, периферийную и концевую обработку. А также фрезерование бывает получистовым, чистовым и черновыми. С применением фрез делаются всевозможные колодцы, канавки, шпонки, профиля и подсечки.

Шлифование же представляет собой уникальную процедуру, которая предназначена для увеличения качества поверхности и удаления лишнего металлического слоя.

Такая мехобработка, как правило, осуществляется на финальной стадии производства детали, то есть она является чистовой. При этом применяются абразивные круги, поверхность которых усеяна множеством режущих зерен и абразивных частичек.

В процессе работы заготовка подвергается сильному нагреву, потому мастера используют специальные жидкости для охлаждения и смазки.

Так специалистам удается предотвратить нежелательную деформацию или надкол обрабатываемого материала при работе. Мехобработка цветных металлических сплавов производится с применением приспособлений с алмазными рабочими элементами. Это позволяет добиться максимального качества создаваемого элемента.