- Как выплавляют сталь. Новолипецкий металлургический комбинат

- Выплавка стали в электродуговых печах – описание и особенности данного процесса

- Особенности применения дуговых печей для плавки сталей

- Производство стали в электродуговых печах

- Особенности процесса плавки в дуговых печах

- Достоинства электрических дуговых печей

- Основные понятия плавки литейных сплавов | 04.05.2012

- Этапы выплавки стали

- Второй этап

- Третий этап

- Осаждающий способ

- Диффузионный способ

- Кипящая сталь

- Спокойная сталь

- Легированные стали

- Сдача и переплавка лома черных и цветных металлов

- Оборудование и материалы, которые понадобятся

- как расплавить металл? срочно надо!

- Пошаговая инструкция

- Характеристики и свойства

- Особенности плавления некоторых металлов

H&F побывал на Новолипецком меткомбинате и узнал, как там делают чугун и сталь.

Новолипецкий комбинат производит 17% всей российской стали. Его строительство началось в 1931 году, а 7 ноября 1934 года доменная печь дала первую партию чугуна.

В годы войны производство эвакуировали в Челябинск, после её окончания завод вернулся обратно и в советские годы активно рос: число доменных печей увеличилось до шести, а в 1986-м заработал крупнейший на тот момент в Европе цех прокатки динамной стали.

В ходе приватизации завод перешёл в частную собственность — сейчас группой НЛМК, в которую также входит несколько угольных месторождений в России и заводы за рубежом, владеют структуры Владимира Лисина. В прошлом году на липецкой площадке было произведено 12,4 млн тонн металла.

Завод выпускает горячий, холодный и горячеоцинкованный прокат, прокат с полимерным покрытием, чугун, слябы и электротехническую сталь.

Новолипецкий металлургический комбинат (НЛМК)

- рАСПОЛОЖЕНИЕ

- г. Липецк

- дАТА ОТКРЫТИЯ

- 1934 год

- сОТРУДНИКИ

- 29 000 человек

- выручка в 2013 г.

- $10,9 млрд (по группе)

Площадь предприятия — 28 кв. км. В 2011 году на комбинате открылась новая доменная печь «Россиянка». Всего на предприятии их семь.

Доменная печь состоит из пяти элементов: колошника для загрузки сырья, высокой шахты для нагрева материалов и восстановления железа, цилиндрического распара для плавки металла, заплечиков, где образуется восстановительный газ, и горна.

Домна работает непрерывно — остановка производства даже на короткое время потребует длительного восстановления.

Шихтовые материалы, заполняющие всю печь, непрерывно опускаются вниз под действием силы тяжести, а снизу вверх поднимается горячий газ, который нагревает шихту и участвует в восстановительных процессах металла. В горне при температуре 1 800–2 000 °С сгорает кокс.

Он соединяется с кислородом в воздухе и образует углекислый газ. Под влиянием высокой температуры газ превращается в оксид углерода, который отнимает у железорудных материалов кислород, восстанавливая железо.

Так, стекая вниз через слой раскалённого кокса, железо насыщается углеродом и превращается в чугун.

Чугун скапливается в нижней части печи — горне. На его поверхности собирается шлак — более легкий слой пустой породы. Потом расплавленный металл выпускают через лётки. Чугун разливают в ковши и везут в конвертерный цех, шлак попадает в чаши, которые идут в цех переработки. Потом он может использоваться в строительстве.

Для выплавки стали на комбинате используют конвертеры — ёмкости грушевидной формы, обложенные изнутри огнеупорным кирпичом.

При производстве стали из чугуна путём окисления удаляются примеси. Через вертикальную водоохлаждаемую фурму вдувается технически чистый кислород, который окисляет примеси (углерод, кремний, марганец, фосфор и серу), переводя их в шлак или газовую фазу. После этого металл поступает в цех горячей прокатки.

Она начинается с предварительного разогрева металлических слитков (слябов) до температуры 1 150–1 250 °С в печах прокатного стана. Затем слябы выдаются на рольганг, который перевозит их к черновой группе из пяти клетей.

Гидросбивы струёй воды под давлением 12,0–16,0 МПа очищают поверхность металла.

Из черновой группы клетей прокат везут к чистовой группе клетей — здесь заготовка приобретает свою конечную толщину.

Затем полоса поступает на одну из трёх моталок, где металл сматывают в рулон (температура смотки — около 650 градусов). На выходе получается горячекатаный прокат.

Этот металл используется в строительстве, производстве оборудования, энергетическом и сельскохозяйственном машиностроении, производстве труб, автомобилей и бытовой техники.

Фотографии: Иван Гущин, Алексей Куликов

hopesandfears.com/hopesandfears/experience/how/128573

Катрин созерцатель

- Активность: 20k

- Пол: Женщина

Катрин созерцатель

Как выплавляют сталь. Новолипецкий металлургический комбинат

?

Как выплавляют сталь. Новолипецкий металлургический комбинатcr2 wrote in kak_eto_sdelanoOctober 9th, 2013Оригинал взят у cr2 в Новолипецкий металлургический комбинат Посетить комбинат и посмотреть реки раскалённого металла я хотел очень давно. Недавно было решено напроситься на экскурсию.

Посетить комбинат и посмотреть реки раскалённого металла я хотел очень давно. Недавно было решено напроситься на экскурсию.

Начало липецкой металлургии положил ещё Пётр Великий. По его приказу в этих местах были построены заводы, продукция которых шла на Воронежские верфи для строительства флота. Однако вскоре заводы не выдержали конкуренции с другими, истощили местные ресурсы и были закрыты. Решение о строительстве Новолипецкого металлургического комбината (тогда еще завода) было принято в 1931 году, а уже 7 ноября 1934 года доменная печь №1 дала первый чугун.

Сегодня НЛМК — это 28 кв. км «города в городе» со своими улицами, железными дорогами, светофорами и переездами.

Здесь работают около 30 тысяч человек, а каждая третья семья в Липецке как-то связана с комбинатом.

НЛМК выпускает 17 % всей стали в РФ (12 миллионов тонн в год) и входит в «большую тройку» российской металлургии вместе с Магнитогорским и Череповецким металлургическими комбинатами.

- 6. Всегда не отходя от рабочего места можно разогреть принесённую из дома еду

1. И вот оно, самое интересное! Доменная печь №6 непрерывно выплавляет чугун и сплавы из железной руды с 1978 года. Оказывется, гасить такие печи нельзя — раскалённый металл внутри застынет, и образовавшуюся массу, которую металлурги называют «козлом», уже не вытащить. Придётся строить новую. Всего на комбинате 4 действующие печи, работа ещё двух остановлена2. От печи отходят 4 русла, по которым течёт расплавленная масса. Внизу — насыщенный углеродом чугун, вверху — шлак. Позже шлак пойдет как сырьё для строительных нужд, а концентрация углерода в металле будет сведена к минимальной при получении стали3. Сама печь огромна4. Выдаёт 2.9 млн тонн чугуна в год. Температура в ней доходит до 1500 градусов Цельсия. В помещении тоже не холодно, больше +30. За выплавкой следит горновой. Специальной «ложкой» он время от времени снимает пробу5. Пока металл льётся через одно русло, остальные не работают и запечатаны7. Очень красивое зрелище

8. Чугун льётся в огромные вагоны-ковши, которые его везут для дальнейшей обработки. Жаль, не получилось их сфотографировать. Кстати забыл сказать про сырьё. Его поставляют из месторождения «Курская магнитная аномалия»9. Горновые. Зарплата на этой работе доходит до 70 тысяч. Из минусов, как и везде на комбинате, — вредность. Её стараются компенсировать различными благами. В целом работать на комбинат люди идут — платят здесь в несколько раз больше, чем в городе, и зарплата регулярно растёт. В 2000 году работник в среднем получал 3500 рублей, в 2012-м — 39 тысяч. Кадры готовит колледж и профильный вуз. Отличников учёбы поощряют дополнительными стипендиями. 100 млн рублей выделено в 2012 году на обучение персонала10. Снаружи всё смотрится так11. Не пугайтесь) Про экологию чуть позже12. Доменная печь «Россиянка» производит более трех миллионов тонн чугуна в год и является самой современной на комбинате. Построили её совместно российские и иностранные специалисты летом 2011 года, после чего комбинат увеличил мощности по производству стали на 37%. Это первый случай строительства доменных печей после распада СССР13. Центральный пункт управления «Россиянкой». На название объявляли конкурс среди жителей, который выиграл пенсионер. Дедушке вручили iPad14. Экраны, кнопки, провода15. Процесс под контролем16. 17. На НЛМК, кроме выплавки в доменных печах, производится прокатка металла в тонкие листы, оцинковка, нанесение на металл полимерных покрытий и несколько других этапов производства. Прокатка бывает горячей и холодной, а прокатные цеха достигают в длину километра18. 19.При горячей прокатке металл, который был отлит в конвертерном цехе и привезен по жд, прокатывается из бруска в стальной лист через специальный роликовый пресс. При каждом проходе толщина металлического бруска уменьшается, темпетарура понижается за счёт постоянного охлаждения водой. Потом лист сворачивается в рулон толщиной 2 мм и длиной около километра. Рулон снова по жд уходит для дальнейшей обработки. При холодном прокате стальной рулон становится ещё тоньше — с 2 мм до 0.2. К тому же здесь металл оцинковывают и покрывают полимерами. Принцип холодной прокатки напоминает горячую — тяжелые валки и большое давление20.21. Сколько здесь листов, считать было лень22. Вес каждого рулона около 20 тонн23. Неожиданно, но на комбинате работает много женщин. По словам работников, это очень удивляет зарубежных коллег24. Пункт контроля производства25. 26.27. Оцинковка. Лист проходит через специальную цинковую ванну. Толщина покрытия — нанометры28. Это не серебро, а отходы цинка, образующиеся при оцинковке. Для удобства отливаются в такие формы и отправляются на дальнейшую переработку. Весит одна штука около тонны29. Газовыми ножами регулируют толщину наносимого покрытия30. Пункт управления разматывателем31. Кстати, большое внимание на НЛМК уделяется охране труда. Короткие запоминающиеся стишки. Всё просто и ясно32. Чтобы снизить иногда встречающиеся несчастные случаи, расходы на охрану труда за последний год подняли почти в 2 раза33. При холодной прокатке металл получает нужные для потребителя свойства34. Например необходимые толщину и другие параметры 35. А этот стальной рулон развёрнут на километр для нанесения полименых материалов36. Наносит их вот такая машина37. Занимает она целую комнату. Справа видим идущий лист38. Лист протискивается через валки, которые находятся в специальной ванне с краской. Краска проходит через печь, застывает и превращается в полимерное покрытие39. По железной дороге готовая продукци отправляется заказчику. Вес удобного для транспортировки рулона «всего» 3 тонны40.41. Это не подготовка к пасхе, а яйца разных видов страусов. Зелёное — эму, жёлтое — нанду. На территории комбината есть живой уголок, называемый «Лебединое озеро». Это и правда настоящее озеро, в котором живут птицы. Вода в него поступает с производства после очистки. Для птиц, кто не умеет плавать, есть клетки. По словам работников зоопарка, птицы чувствуют себя совсем неплохо. Кроме страусов, здесь есть лебеди, фазаны, гуси и другие42. Пообедать им не удалось). Только с яйцом в руке я понял всю сущность заботливого приглашения работников пресс-службы в столовую как раз перед походом в зоопарк

В завершение немного фактов о НЛМК, касающихся последних лет:- продукция комбината используется в 70 странах мира,- за 12 лет на 22 % снизились выбросы в атмосферу,- за 12 лет на модернизацию было выделено 220 млрд рублей.

Кроме «Россиянки» были сооружены 4 агрегата «Печь-ковш», реконструировано производство трансформаторной стали и другие, необходимые при успешном производстве, агрегаты.

— в 2005 году Липецк был исключен из списка городов РФ с высоким уровнем загрязнения,- с 2009 года нет выбросов воды в реку Воронеж за счёт модернизации водооборотного цикла,- завершено строительство и начат выпуск продукции мини-завода НЛМК-Калуга мощностью 1.

5 млн тонн сортового проката в год,- начато внедрение ресурсосберегающей технологии, позволящей уменьшить себестоимость выплавки чугуна,

— начато освоение производства новой марки трансформаторной стали

Увы, при всём этом полностью решить все проблемы пока не удаётся. Напрмиер, до сих пор в Липецке остаётся высоким уровень заболевания некоторыми болезнями, а роза ветров диктует своё направление развития города. Наиболее благоприятным является юго-запад.Благодарю пресс-службу НЛМК и лично Яну Ларину за организацию съёмки.

Выплавка стали в электродуговых печах – описание и особенности данного процесса

Плавильные электропечи, по сравнению с другими типами печей для плавки металлов, имеют множество преимуществ.

Особенности конструкции печей данного типа позволяют получать высокую температуру плавки металла, создавать вакуум, атмосферу различного типа в рабочей камере.

Всё это позволяет работать с широким спектром различных металлов, получать сплавы высокого качества с минимальным содержанием неметаллических включений. Электропечи бывают индукционными и дуговыми.

Особенности применения дуговых печей для плавки сталей

Электродуговые печи используются для получения следующих типов сталей:

- Высоколегированных;

- Инструментальных;

- Конструкционных;

- Специальных оружейных и прочих сплавов.

Благодаря возможности поддерживать высокую температуру плавки, дуговые печи способны плавить практически любые стали и сплавы. Главной особенностью дуговых электропечей является их способ преобразования электрической энергии в тепловую. Он осуществляется за счёт электрической дуги. Именно за счёт дуги появляется возможность достигать таких высоких температурных режимов.

Именно дуговые электропечи постоянного тока являются наиболее популярным оборудованием на современных сталелитейных предприятиях. Особенности конструкции дуговых электропечей позволяет получать однородные сплавы с минимальным количеством неметаллических вкраплений.

Кроме сталелитейных предприятий, электродуговые печи используются в специализированных лабораториях. Лабораторные модели отличаются компактными размерами, но по своей конструкции – это полноценные дуговые печи.

Они применяются для различного рода физико-химических исследований.

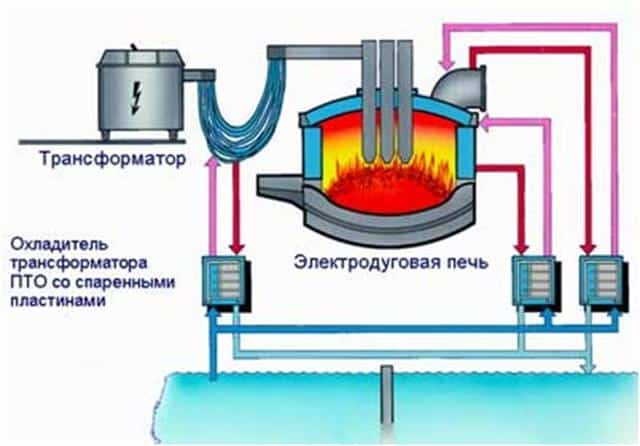

Производство стали в электродуговых печах

Особенности работы дуговой печи для производства стали заключаются в следующем:

- В качестве источника питания дуговая электропечь использует трёхфазный переменный ток;

- Стандартная печь имеет три электрода из специальной графитизированной массы;

- Электрический ток проводится от трансформатора к электрододержателям за счёт специального кабеля. Через электрододержатель ток подводится к электродам и ванне металла;

- Между электрической шихтой и электродами при запуске печи возникает электрическая дуга. За счёт электродуги электрическая энергия превращается в тепловую, которая и передаётся металлу, который при этом плавится.

Рабочее напряжение в дуговых печах при выплавке стали может колебаться в пределах 160-600 В. Длина дуги автоматически регулируется за счёт перемещения электродов.

Для того чтобы следить и управлять процессом плавки, предусмотрено специальное рабочее окно.

В зависимости от потребностей конкретного металлургического производства, вместимость дуговых печей для производства стали может составлять от 0,5 до 400 тонн. Лабораторные модели значительно меньше.

С помощью дуговых электропечей можно производить два типа плавки. Первый тип заключается в переплавке шихты из легированных отходов. Для второго типа плавки используется углеродистая шихта.

Особенности процесса плавки в дуговых печах

Плавка металлов или сплавов с использованием шихты из легированных отходов проводят без окисления примесей. При этом шихта, которая используется в процессе, не должна иметь больше примесей фосфора, марганца и кремния, чем выплавляемая в процессе сталь.

В процессе плавки большинство примесей окисляются, да и сама шихта может содержать большое количество оксидов. Обязательной процедурой, которую следует проводить после того, как шихта расплавится, является удаление серы. Для этого нужно навести основной шлак.

При необходимости, получаемый сплав нужно науглероживать, доводя его тем самым до нужного химического состава.

После науглевоживания получаемого сплава нужно провести диффузионное раскисление. Для этой процедуры на шлак нужно подавать молотый кокс, алюминий и ферросилиций. Именно таким образом происходит выплавка высококачественных легированных сталей из различных отходов машиностроительных предприятий.

Для того чтобы выплавить конструкционную сталь, нельзя применять шихту из легированных отходов. Для этого используют только углеродистую шихту. Состав шихты, которая используется для производства конструкционной стали в электродуговых печах, должен быть следующим:

- 90% стального лома;

- До 10% передельного чушкового чугуна;

- Кокс или электродный бой, который понадобится для науглероживания металла;

- Известь в количестве 2-3% от общего состава шихты.

После того, как шихта будет загружена, нужно опустить электроды и включить ток. Под воздействием электрической дуги шихта начнёт плавиться. Расплавленный металл начнёт собираться на подине печи. Во время плавления железо, кремний, фосфор, марганец и часть углерода начнёт окисляться. Начнёт образовываться шлак железистый, за счёт которого из сплава будет удаляться фосфор.

После того, как сплав будет нагрет до температуры 1500-1540 градусов Цельсия, в него загружают руду и известь, после чего металл доводят до так называемого периода «кипения». За счёт этого будет производиться дальнейшее окисление углерода. После этого происходит процедура удаления серы и раскисления металла.

Железистый шлак удаляется, после чего в расплав подаётся силикомарганец и силикокальций. Они нужны в качестве раскислителей. После этого в расплав добавляется раскислительная смесь. Она состоит из плавикового шпата, извести, молотого кокса и ферросилиция. В процессе раскисления шлак приобретает белый цвет.

Данный процесс раскисления под белым шлаком должен продолжаться от 30 до 60 минут.

Достоинства электрических дуговых печей

Дуговые печи пользуются огромной популярностью на крупных сталелитейных предприятиях. Выплавка сталей в дуговых печах популярна из-за следующих преимуществ:

- Имеется возможность получать ряд тугоплавких и высококачественных сталей, которые имеют минимальное количество различных примесей неметаллического происхождения;

- Можно работать в различных режимах, используя как жидкую, так и твёрдую завалку;

- В процессе производства получается минимальный угар металла;

- Дуговые печи имеют простую конструкцию, относительно компактны, их обслуживание не отнимает много времени.

Кроме ряда достоинств, у дуговых печей имеется один существенный недостаток – нет возможности выплавлять металлы и сплавы с очень низким содержанием углерода. Больше существенных недостатков у дуговых печей нет.

Основные понятия плавки литейных сплавов | 04.05.2012

Одним из основных этапов литейного производства, который во многом определяет качество готовой продукции, является плавка металлов и сплавов. Особенности этого процесса получили отражение в терминологии, которую мы рассмотрим ниже.

Плавка – это комплекс тепловых и физико-химических процессов, происходящих в плавильной печи (рисунок 1) в ходе получения металла требуемого качества и с определенными свойствами.

Рисунок 1 – Плавильная печь для плавки алюминия

Рисунок 1 – Плавильная печь для плавки алюминия

Следует различать понятия «первичная плавка» и «вторичная плавка». К первичным плавкам относят процессы выплавки металлического продукта из перворудного сырья.

В большинстве случаев это обогащенные руды, которые подготовлены специальным образом к процессу с целью повышения его эффективности.

К примеру, в процессе получения чугуна железная руда используется в виде спеченного концентрата, называемого агломератом или окатышами.

Как правило, расплавы, получаемые при первичной плавке, не удовлетворяют требованиям литейного производства и проходят дальнейшую обработку. Причиной этому является массовость металлургического производства, одной из основных задач которого является удешевление конечного продукта. Однако иногда использование первичных сплавов весьма рационально. Так, чугун, получаемый в доменной печи, используют при получении различных фасонных отливок (прибыльных надставок, изложниц, шлаковых чаш и т.п.). Во вторичной плавке литейным сплавам придают особые свойства, которые либо повышают функциональные характеристики готового изделия, либо облегчают технологический процесс литья. Поэтому в качестве исходного сырья (шихты) в этом случае применяют первичные металлы, выплавленные непосредственно из руд и вторичные металлы. Поскольку чистые металлы редко применяются для получения отливок, термин «металлы» употребляется в литейном производстве для условного краткого обозначения литейных сплавов или жидких расплавов.

Вторичными шихтовыми металлами называют либо металлический лом либо слитки или чушки вторичных сплавов (рисунок 2), полученные на специализированных заводах методами переплава отходов и лома.

Рисунок 2 – Чушки алюминия Сам процесс плавки металлов, как правило, многостадийный и, в зависимости от особенностей химического состава конкретного продукта, а также от технологических и конструкционных параметров плавильной печи, может иметь до десяти различных стадий. В этом случае рассмотрим первичные термины, которые являются общими для большинства плавильных процессов.

Рисунок 2 – Чушки алюминия Сам процесс плавки металлов, как правило, многостадийный и, в зависимости от особенностей химического состава конкретного продукта, а также от технологических и конструкционных параметров плавильной печи, может иметь до десяти различных стадий. В этом случае рассмотрим первичные термины, которые являются общими для большинства плавильных процессов.

Шихта – это сырьевые материалы, которые загружаются в плавильную печь и обеспечивают базовый химический состав и свойства литейного сплава. При этом соотношение компонентов шихты предварительно рассчитывается в зависимости от их химического состава и химического состава получаемого сплава.

Газовая фаза печи – это окружающая атмосфера в плавильном агрегате, состав которой, как правило, изменяется в ходе плавки из-за выделения газообразных продуктов реакций в металле или при сжигании топлива.

Как правило, плавку проводят при естественной воздушной атмосфере. Однако в этом случае из газовой фазы в металл переходят некоторые вредные примеси (водород, азот, кислород).

Поэтому иногда создают специальную защитную атмосферу из инертных или других газов или проводят плавку в вакууме.

Шлак – это расплавленная смесь оксидов и других сложных соединений, которые либо образуются в процессе плавки, либо специально подаются на поверхность металла для выполнения защитных или рафинирующих функций. Как правило, шлак легче металла, поэтому находится на поверхности зеркала.

Естественно, что все экзогенные включения из расплава всплывают и ассимилируются шлаком (неметаллические включения, части футеровки и т.п.). Состав и свойства шлака оказывает решающее влияние на качество литейного сплава, поскольку очень часто его специально наводят для того, чтобы поглощать из металла вредные примеси. Так, добавки извести позволяют рафинировать сталь от серы и фосфора, поэтому ее специально присаживают на поверхность расплава и принудительно перемешивают с полупродуктом путем продувки аргоном. Также попутно шлак защищает металл от тепловых потерь, от проникновения вредных газов из атмосферы, от вторичного окисления элементов сплава при транспортировке и литье.

В случае, если шлаку нужно придать особые свойства, в него вводят специальные добавки – флюсы. Так, при плавке стали для обеспечения лучшего растворения извести, в шлак вводят незначительные добавки плавикового шпата (флюорита), который является хорошим разжижителем.

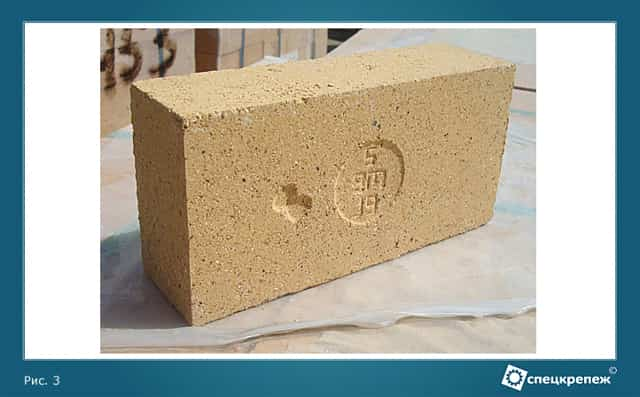

Футеровка – это слой огнеупорного материала, которым выкладывают или заливают внутреннее пространство первичной печи. Как правило, это штучные огнеупоры – кирпичи, изготавливаемые из различных глин и смесей и выдерживающие высокую температуру (рисунок 3).

Однако иногда используется наливная футеровка из специальных тиксотропных бетонов, которая застывает в шаблоне. Существует масса разновидностей огнеупорных материалов, которые отличаются как химическим составом, так и свойствами. Однако все огнеупоры принято делить на кислые, основные и нейтральные.

Рисунок 3 – Огнеупорный шамотный кирпич

Рисунок 3 – Огнеупорный шамотный кирпич

Основные огнеупоры изготавливаются на основе основных оксидов CaO, MgO. Они являются наиболее дорогими и используются в том случае, если шлаки, используемые в плавильных процессах, также содержат в значительных количествах CaO и MgO. Это позволяет увеличить срок службы футеровки и обеспечивает проведение необходимых рафинировочных процессов.

Кислые огнеупоры изготавливаются на основе SiO2 (кварцевые, динасовые) и используются, если в процессе преобладают кислые шлаки. Также довольно часто кремнезем используется в сочетании с глиноземом (Al2O3) и тогда огнеупоры принято называть полукислыми.

Нейтральные огнеупоры могут использоваться, как в кислых, так и в основных процессах. Однако их универсальность нивелируется низкой стойкостью и высокой стоимостью, поэтому такие огнеупоры применяются значительно реже.

Этапы выплавки стали

На этом этапе идет расплавление шихты и нагрев жидкого металла. Температура металла невысока. Начинается интенсивное окисление железа, так как оно содержится в наибольшем количестве в чугуне и по закону действующих масс окисляется в первую очередь. Одновременно начинает окис-лятся примеси Si, P, Mn.

Образующийся оксид железа (FeO) при высоких температурах растворяется в железе и отдает свой кислород более активным элементом (примесям в чугуне), окисляя их. Чем больше оксида железа содержится в жидком металле, тем активнее окисляются примеси.

Для ускорения окисления примесей в сталеплавильную печь добавляют железную руду, окалину, содержащие оксиды же-леза.

Скорость окисления примесей зависит не только от их концентрации, но и от температуры металла и подчиняется принципу, в соответствии с которым хи-мические реакции, выделяющие теплоту, протекают интенсивнее при более низких температурах, а реакции поглощающие теплоту, протекают активнее при высоких температурах. Поэтому в начале плавки, когда температура металла невысока, интенсивнее идут процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой температуре металла.

Наиболее важной задачей этого этапа является удаление фосфора. Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак, содержащий СаО, применяемый для удаления фосфора.

В ходе плавки фосфорный ангидрид Р2О5 образует с оксидом железа нестойкое соединение (FeO)3⋅Р2О5. Оксид кальция СаО более сильное основание, чем оксид железа. Поэтому при невысоких температурах он связывает ангидрид Р2О5 в прочное соединение , (CaO)⋅Р2О5 переводя его в шлак.

Для удаления фосфора из металла шлак должен содержать достаточное количество оксида железа FeO. Для повышения содержания FeO в шлаке в сталеплавильную печь в этот период плавки добавляют железную руду, окалину, наводя железистый шлак.

По мере удаления фосфора из металла в шлак содержание его в шлаке возрастает.

В соответствии с законом распределения, когда вещество растворяется в двух несмешивающихся жидкостях, распределение его между этими жидкостями происходит до установления определенного соотношения постоянного для данной температуры. Поэтому удаление фосфора из металла замедляется и для более полного удаления фосфора из металла шлак, содержащий фосфор удаляют, и наводят новый со свежими добавками (CaO).

Второй этап

Этап начинается по мере прогрева металлической ванны до более высоких температур, чем на первом этапе. При повышении температуры более интенсивно протекает реакция окисления углерода, проходящая с поглощением тепла. Для окисления углерода на этом этапе в металл вводят зна-чительное количество руды, окалины или вдувают кислород.

Образующийся в металле оксид железа реагирует с углеродом и пузырьки оксида углерода СО выделяются из жидкого металла, вызывая кипение ванны. При кипении ванны:

- уменьшается содержание углерода в металле;

- выравнивается температура и состав ванны;

- удаляются частично неметаллические включения в шлак.

- Все это способствует повышению качества металла.

В этот же период создаются условия для удаления серы из металла. Сера в ванне находится в виде сульфида железа, растворенного в металле [FeS] и шла-ке (FeS).

Чем выше температура, тем большее количество FeS растворяется в шлаке или больше серы переходят из металла в шлак.

Сульфид железа, раство-ренный в шлаке, взаимодействует с оксидом кальция СаО, также растворенным в шлаке, образуя соединение CaS, которое растворимо в шлаке, но не растворя-ется в металле. Таким образом сера удаляется в шлак.

Третий этап

Этот этап является завершающим, в котором производится раскисление и, если требуется, легирование стали.

Раскисление представляет собой технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое соединение и удаляется из металла. При плавке повышенное содержание кислорода в металле необходимо для окисления примесей.

В готовой же стали кислород является нежелательной примесью, так как понижает механические свойства стали, особенно при высоких температурах.

Для раскисления стали используют элементы-ракислители, обладающие большим сродством к кислороду, чем железо. В качестве раскислителей используют марганец, кремний, алюминий. Существует несколько способов раскисления стали. Наиболее широко применяются:

- осаждающий способ;

- диффузионный.

Осаждающий способ

Раскисление по этому способу осуществляют введением в жидкую сталь раскислителей (ферромарганца, ферросилиция, алю-миния), содержащих Mn, Si, Al.

В результате раскисления образуются оксиды MnO, SiO2, Al2O3, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть оксидов не успевает всплыть и удалится из металла, что понижает его свойства.

Этот способ называют иногда глубинным, так как рас-кислители вводятся в глубину металла.

Диффузионный способ

По этому способу раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители загружают в мелкоизмельченном виде на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке.

В соответс-твии с законом распределения оксид железа, растворенный в стали, начнет пе-реходить в шлак.

Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Ввиду того, что скорость процесса перемещения кислорода из металла в шлак определяется скоростью его диффузии в металле, этот способ имеет и не-которые недостатки. Из-за малой скорости диффузии кислорода в металле про-цесс удаления кислорода идет медленно, возрастает продолжительность плавки. В зависимости от степени раскисленности различают стали:

- кипящие;

- спокойные;

- полуспокойные.

Кипящая сталь

Это сталь, выплавленная без проведения операции рас-кисления. При разливке такой стали и при ее постепенном охлаждении в излож-нице будет протекать реакция между растворенными в металле кислородом и углеродом[O]+[C]=COг

Образующиеся при этом пузырьки оксида углерода СО будут выделятся из кристаллизующегося слитка, и металл будет бурлить. Такую сталь называют кипящей. Кипящая сталь практически не содержит неметаллических включений, представляющих продукты раскисления. Поэтому она обладает хорошей пластичностью.

Спокойная сталь

Это сталь, полученная после проведения операции рас-кисления. Такая сталь при застывании в изложнице ведет себя спокойно, из нее не выделяются газы. Такую сталь называют спокойной.Полуспокойная сталь.

Сталь имеет промежуточную раскисленность между спокойной и кипящей. Раскисление ее проводят частично, удаляя из нее не весь кислород. Оставшийся кислород вызывает кратковременное кипение металла в начале его кристаллизации.

Такую сталь называют полуспокойной.

Легированные стали

Легированием называют процесс присадки в сталь специальных (легирующих) элементов с целью получить так называемую леги-рованную сталь с особыми физико-химическими или механическими свойствами. Легирование осуществляют введением ферросплавов или чистых металлов в необходимом количестве в сплав.

Легирующие элементы, сродство к кислороду которых меньше, чем у же-леза (Ni, Cu, Co, Mo), при плавке и разливке практически не окисляются и по-этому их вводят в печь в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.

), вводят в металл после или одновременно с раскислением.

Сдача и переплавка лома черных и цветных металлов

Уже давно мужчины стали думать о том, как создать собственную печь для плавки металла в домашних условиях. Она должна быть портативной и соответствовать всем условиям. На производстве установлены печи для плавки большого количества металла. В домашних условиях можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как сделать плавильню в домашних условиях.

Оборудование и материалы, которые понадобятся

Для того, чтобы произвести плавку металла необходимо купить следующие компоненты для изготовления:

- огнеупорный кирпич;

- гвозди;

- трансформатор;

- медный провод;

- графит;

- слюда;

- асбестовые и цементные плитки;

- газовая горелка;

- тигель.

Размеры будут варьироваться от желания собирающего ее. Лучше создать небольшую печь для переплавки металлов, если вы хотите ее использовать только для своих нужд. Вы потратите меньше времени на ее изготовление, и на разогрев ее будет тратиться малое количество киловатт. Если вы делаете ее на солярке или на угле, то не забудьте про установку теплоизоляции и поддува воздуха.

В электропечи плавятся такие металлы, как железо, никель, олово, медь. Напряжение на выходе в электропечи должно быть больше, а значит и расстояние между электродами будет увеличиваться. Щетки от электромотора подойдут вместо электродов.

Виды и характеристики пилок для лобзика по дереву

как расплавить металл? срочно надо!

Мартеновская печь тебе в помощь. Ну или конвертер. Ацитилен-кислородная горелка выдает около 2500 град, но там будет происходить окисление железа кислородом воздуха. Нужна защитная среда. или получишь оходы производства. А металл, из которого болты делают— сталь, обычно автоматная.

Если нужно получить слиток чистого железа, можно его восстановить из оксида железа III. Готовим смесь: алюминиевый порошок смешиваем с оксидом железха III ( железный сурик— пегмент в красках) . Поджигаем смесь. В итоге бурного горения образуется слиток железа.

Так в войну сваривали трамвайные рельсы когда не было никакого инструмента.

зависит от того какой именно металл …

Пропан-бутан+ поддувка воздуха дадут тебе 1800 С. Этого хватит, чтоб расплавить.. . Можное еще маленькую домну построить.. . Но. . Что ты получишь на выходе — это будет сырец, который нах никому не нужен. Потому — либо сдать на металлолом, либо выкинуть..

Свинец, олово — на обычной газовой горелке в кухне в консервной банке плавятся, дюрать — в тигле инуцционной печи или в муфельной печи, медь, латунь — в пламени с продувкой воздуха можно расплавить, железо и сталь — только с кислородной продувкой, вольфрам вообще не расплавить…

Можно автогеном!!..

возьми напалм или термитный заряд (сверх 5000градусов)…

Если это цветной металл, то даже на газовой камфорке это можно сделать. Черный металл плавиться при температуре 1600 градусов. Такое оборудование тяжело найти.

touch.otvet.mail.ru

Пошаговая инструкция

Как сделать плавильную печь в домашних условиях -прочтите в следующей инструкции:

- Устанавливается высокочастотный генератор переменного тока.

- Обмотка в виде спирали. Изготавливается из медной проволоки.

- Тигель.

Все эти элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подключается к источнику питания. Когда включается ток, то появляется электромагнитное поле. Образовавшиеся вихревые токи проходят сквозь метал в чашечке и нагревают его. Происходит плавление.

Самодельная муфельная печь

Положительные свойства индукционной печи в том, что при переплавке металлов получается однородный расплав, не испаряются легирующие компоненты, а плавление происходит довольно быстро. К тому же установка такой печи не вредит экосистеме и безопасна для использующего ее.

Охлаждение можно сделать с помощью вентилятора. Только последний должен располагаться как можно дальше от печи, иначе обмотка его будет служить дополнительным замыканием вихревых потоков. Это понизит качество плавления.

Печь из колесного диска

Характеристики и свойства

Невозможно точно определить сферы применения металла, если не разобраться с его физическими, химическими свойствами, основными характеристиками. Физические свойства чистой меди:

Подробное описание кольцевых алмазных сверл

- достаточный показатель мягкости;

- высокая пластичность;

- простая обработка (сырье без примесей);

- тягучесть;

- высокий показатель электро- и теплопроводности.

По показателям тепло- и электропроводности медь уступает только серебру. Чтобы уменьшить эти показатели, при производстве к ней добавляют сурьму, фосфор, железо, мышьяк или олово.

Химические свойства меди:

- При стандартных условиях эксплуатации не окисляется.

- Вступает в реакцию с галогенами, селеном, серой.

- Не подвергается влиянию кислот без окислительных свойств.

- Азот, водород, углерод не могут спровоцировать реакцию.

Медь в земной коре может образовывать анионы, катионы.

Кашпо из меди ( Instagram / lublu_vintage)

Особенности плавления некоторых металлов

Для того, чтобы расплавить металл в домашних условиях этот элемент необходимо поместить в небольшую чашечку или тигель. Чашка с материалом вставляется в печь. Затем начинается его плавка. Чтобы расплавить драгоценные элементы их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких компонентов следуют такой инструкции:

- Вначале в чашечку для плавления кладется тугоплавкий элемент – медь или железо.

- Затем кладется более легкоплавкий компонент – олово, алюминий.

Плавка алюминия в самодельной печи

Сталь является тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по Цельсию. Поэтому, чтобы расплавить сталь в домашних условиях надо следовать следующей инструкции:

- Для плавки стали в домашних условиях ввести дополнительные регенераторы. Если печь работает на электричестве, то используется электроэнергия.

- При индукционном нагреве добавляются шлаки. Они увеличивают быстроту плавки.

- Постоянно вести наблюдение за показаниями приборов. Если необходимо, то понижать температуру плавления, переходя на более умеренный режим.

- Всегда верно определять готова ли сталь к работе или к плавлению. Выдерживать все вышеперечисленные шаги. Только тогда металл на выходе будет качественного изготовления.

Для плавки железа в домашних условиях печь необходимо заранее прогреть. Вначале помещается крупный кусок, а потом мелкие. Железо необходимо вовремя переворачивать. А правильно расплавленный металл будет иметь шаровидную форму.

Если вы собираетесь сделать бронзу, то вначале необходимо поместить в лунку для плавления медь. Так как этот компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

Ни в коем случае нельзя плавить такие элементы, как кадмий, свинец или цинк. При выгорании они образуют ядовитый дым желтоватого цвета.

А при плавке алюминия, олово или железа необходимо соблюдать неспешность. Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.