- Характеристики быстрорежущих сталей

- Расшифровка обозначения марок сталей

- Методы производства и обработки

- Улучшение характеристик изделий

- Расшифровка: что обозначают символы маркировки

- Гост и ту

- Трудности закалки быстрорежущей стали

- Изделия, нашедшие место в быту и на производстве

- Как точить изделия из быстрореза

- Стоимость металла в продукции

- Виды быстрорежущих сталей — РИНКОМ

- Рекомендуемые области применения основных марок быстрорежущих сталей

- Сталь Р6М5

- Сталь Р6М5К5

- Сталь Р18

- Сталь Р12 (по характеристикам близка к стали Р18)

- Сталь Р9К5

- Быстрорежущие инструментальные стали: марки, характеристики, маркировка

- Характеристики быстрорежущих сталей

- Расшифровка обозначения марок сталей

- Методы производства и обработки

- Улучшение характеристики изделий

- Быстрорежущая сталь: сферы применения, маркировка

- Основные свойства быстрорежущей стали

- Область применения различных марок быстрорежущих сталей

- Методы производства и обработки быстрорежущей стали

- Улучшение характеристик изделий из быстрорежущей стали

- Расшифровка обозначения марок быстрорежущей стали

В последнее время часто можно слышать выражение «быстрорежущая сталь». Что же это такое? По сути, это специальные сплавы, предназначенные для изготовления металлорежущего инструмента, который работает на высоких оборотах. Характеристика такого металла должна предусматривать высокую прочность, износостойкость и устойчивость к перепадам температуры.

Заготовки из быстрорежущей стали.

Заготовки из быстрорежущей стали.

Характеристики быстрорежущих сталей

Быстрорежущие сплавы появились относительно недавно. До их появления для обточки изделий из дерева или цветных металлов применялись обычные стальные резцы, при использовании которых возникали некоторые трудности. Они имели очень маленький срок службы ввиду быстрого износа и сильно нагревались, из-за чего работы на больших скоростях делалась невозможной.

Проблема была решена в 1858 году после получения сплава, в котором как основные легирующие добавки были использованы вольфрам и марганец. В течение последующих десятилетий методом многочисленных экспериментов было получено несколько видов сверхпрочных металлов, которые позволили значительно увеличить скорость и продуктивность металлорежущих станков.

К категории быстрорежущих сталей относят большую группу сплавов, в составе которых имеются легирующие элементы, позволяющие добиваться стойкости к износу и сильному нагреванию. От обычных углеродистых сплавов их отличает высокий показатель прочности, который позволяет использовать инструменты из них для обработки твёрдых материалов.

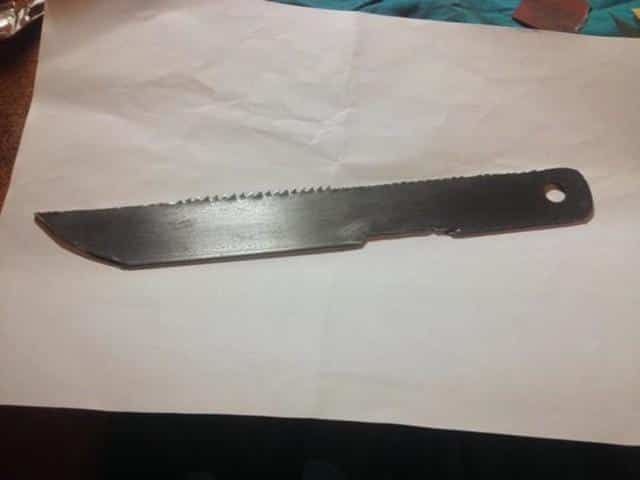

Клинок из быстрореза.

Клинок из быстрореза.

Быстрорезы имеют ряд примечательных характеристик, по которым их можно отличить от других марок сталей, к ним относят следующие:

- Сохранение твёрдости при высоких температурах, так называемая горяча твёрдость. Любые предметы при трении нагреваются. Температура режущего инструмента, работающего на огромных оборотах, увеличивается очень быстро до высоких показателей. Обычные стали при таком нагреве подвергаются отпуску, из-за чего теряют свои рабочие свойства. Быстрорежущая сталь не подвергается подобным процессам, так как её состав позволяет ей выдерживать температуру до 6000 градусов Цельсия без потери прочности.

- Высокая красностойкость – параметр сплава, характеризующийся временным промежутком, в течение которого он способен работать при высокой температуре без потери первоначальных свойств.

- Сопротивление разрушительным процессам. Помимо стойкости к сильному нагреву быстрорезы должны иметь повышенные механические показатели, в сравнении с обычными металлами. Инструменты из таких сплавов даже под высоким давлением не крошатся и не переламываются, за счёт чего активно применяются для изготовления свёрл и резцов.

Расшифровка обозначения марок сталей

Впервые быстрорежущая сталь была изобретена специалистами из Британии.

Так как инструменты из этого материала предусматривали работы на больших скоростях, такие сплавы получили название «rapidsteel» (что в переводе на русский означает быстрая сталь).

Такое название, придуманное в Англии, послужило причиной для современного маркирования всех быстрорежущих марок буквой «Р».

Помимо вольфрама для быстрорезов характерно наличие таких компонентов, как кобальт, ванадий и молибден, которые в маркировке отображаются соответственными буквами: К, Ф и М.

За каждой такой буквой следует цифра, указывающая на процент от общего химического состава.

Как видно, человек, который самую малость разбирается в сталях, даже не смотря на описание, может рассказать всю основную информацию о сплаве.

Методы производства и обработки

Инструменты, которые изготавливаются из быстрорежущей стали, производятся по двум основным технологиям:

- Классический способ, предполагающий отливку раскалённого металла в специальные формы и дальнейшую его обработку и закалку.

- Метод порошковой металлургии: расплавленная сталь распыляется под воздействием азотной струи и затем сплавляется вновь.

Порошковая металлургия более сложная в сравнении с традиционной. Процесс производства предполагает производство стального порошка, который задувается в специальную форму и уже в ней сплавляется. Это позволяет предотвратить возникновение карбидных ликваций и сделать структуру стали более однородной и стабильной, что положительно сказывается на всех рабочих свойствах.

Так выглядит расплавленная сталь.

Так выглядит расплавленная сталь.

Порошковый метод обладает рядом достоинств, которые позволяют ему вытеснить более дорогие виды обработки, такие как литьё, штамповку и ковку:

- экономичность – исходным материалом для производства порошка могут служить даже отходы, например, окалина, к тому же такой способ требует меньше финансовых затрат в сравнении с классическим;

- достижение более точных форм изделий – детали, созданные данным методом, не требуют дальнейших обработок резанием;

- высокий показатель износостойкости.

За производственным процессом обязательно следует процесс закалки.

Закалка инструментов из быстрорезов проходит при температурах, которые способствуют наиболее благоприятному разложению в них легирующих компонентов, но в тоже время и к росту зёрен в молекулярной решётке.

После закаливания для структуры быстрорежущих сплавов характерно содержание до 30% аустенита, а это отрицательно сказывается на всех на рабочих параметрах. Чтобы уменьшить негативное влияние аустенита до минимальных значений, применяется две различных технологии:

- проводится несколько циклов нагрева, выдержки при однородной температуре и последующее охлаждение, так называемый многократный отпуск;

- до выполнения отпуска, деталь подвергают охлаждению до очень низких температур.

Улучшение характеристик изделий

К инструментам, изготовленным из быстрорезов, предъявляются высокие требования и, чтобы они обладали ими в полной мере, их поверхность подвергается обработке. Для этого применяются различные способы, в числе которых:

- Поверхностный слой детали подвергается азотированию. Проводиться подобная обработка может в газообразной среде, состоящей либо на 80% из азота и на 20% из аммиака, либо из 100% аммиака. Процесс проходит 10-40 минут при температуре 550 – 6600 градусов. Такая операция позволяет сделать верхний слой менее хрупким.

- Поверхность насыщают углеродом и азотом – так называемое цианирование, которое происходит за счет погружения детали в расплав цианида натрия. В зависимости от конечного назначения детали цианирование проходит под разной температурой. Чем дольше время и выше температура, тем толще получается слой.

- Сульфидирование – выполняется в жидком расплаве сульфида с добавлением серы. Данный процесс проводится от 45 минут до 3-ёх часов при температуре от 450 до 5600 градусов Цельсия

Все вышеперечисленные процедуры выполняются уже с готовым инструментом: режущая часть заточена, поверхность отшлифована и закалена.

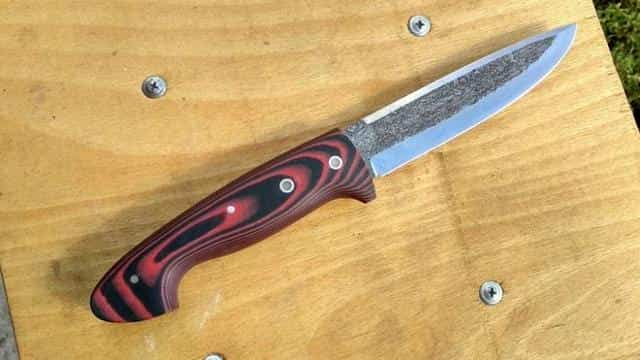

Нож из быстрорежущей стали.

Нож из быстрорежущей стали.

Расшифровка: что обозначают символы маркировки

Выше уже рассказывалось, какие данные можно извлечь из названия любой марки быстрорезов. Для большей наглядность рассмотрим расшифровку одной широко используемой быстрорежущей стали Р9Ф5:

- Р – понятно, обозначение быстрорежущих сплавов, от английского «рапид» — скорость;

- 9 – процентное содержание в сплаве вольфрама;

- Ф – обозначает наличие в составе стали ванадия;

- 5 – процентное содержание ванадия.

Если анализировать аббревиатуру Р9Ф5 дальше, то её расшифровка может содержать и другие буквы. Например, если металл получен методом электрошлакового переплава, появляется ещё одна буква – «Ш».

Импортные аналоги быстрорезов имеют следующую маркировку – HSS, которая расшифровывается как High Speed Steel, в переводе на русский — это высокоскоростная сталь:

- Германия — 1.3343;

- Япония — S600/S601;

- США — М2.

Сталь с маркировкой Р9Ф5.

Сталь с маркировкой Р9Ф5.

Гост и ту

Требования к производству, технические характеристики, процесс термообработки и элементный состав быстрорежущих сталей регулируют специальные госты. Регулирующих документов большое количество, так как для каждого вида изделий предусмотрен свой стандарт:

- ТУ 14-11-245-88 — холоднодеформированные фасонные профили высокой точности;

- ГОСТ 1133-7 — кованые круги или квадраты, сортамент;

- ГОСТ 2590- 88 — горячекатаные круги;

- ГОСТ 7417-75 — калиброванный пруток;

- ГОСТ 14955-77 — круги со специальной отделкой поверхности .

Эти стандарты применяются практически на всех российских производствах.

Трудности закалки быстрорежущей стали

Термическая обработка быстрорезов имеет ряд сложностей, связанных со спецификой применения и предъявляемыми требованиями.

Например, термообработка Р6М5 затруднена свойством этого сплава к обезуглероживанию (его закалка требует на четверть времени больше, чем схожих сплавов Р18 и Р12). Температура закалки данного металла – 1230 градусов.

Сначала производится отпуск при 200 и 300 градусах с часовой выдержкой. Дальше обработка осуществляется в 3 этапа:

- 3 минуты – 690 градусов;

- 3 минуты – 680 градусов;

- 1,5 минуты – 1230 градусов.

Затем сталь охлаждается в селитре, в масле и на воздухе. Последующая обработка предполагает троекратный отпуск с выдержкой по 90 минут при однородной температуре 560 градусов. На этапах отпуска сплав обогащается легирующими добавками.

Изделия, нашедшие место в быту и на производстве

Сталь быстрорежущая благодаря своим положительным свойствам активно применяется в ножевом производстве. Такие режущие инструменты обладают всеми необходимыми характеристиками.

Благодаря высокой устойчивости поверхности к внешним нагрузкам они без проблем перерезают толстые канаты, древесину, кости и т.д. Они могут справиться со стальной пластиной толщиной в несколько мм.

Быстрорезы широко применяются и в промышленности. Самый яркий пример – это изготовление свёрл самых разных назначений: от дерева до сверхпрочных металлов. Из них же делают следующие детали промышленных механизмов:

- полотна ножовочные;

- зенковки;

- буры;

- резцы долбёжные;

- коронки.

Как точить изделия из быстрореза

Даже быстрорез сталь подвержена износу и затуплению, не смотря на внушающие прочностные показатели.

Если учитывать сведения о применении и свойствах данных сплавов, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет – поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются. Что тогда говорить о ручной заточке?

Самым правильным вариантом будет отдать изделие на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора.

Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно.

Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Стоимость металла в продукции

Рассмотрим стоимость металла на примере одного из самых популярных быстрорезов на отечественном рынке – Р6М5. Купить готовые изделия не составит большого труда, они распространены повсеместно, однако стоимость стали довольно высокая. Ниже будет представлен примерный прайс-лист.

В зависимости от толщины листа круг инструментальный соответственно будет стоить:

- 2 мм — 1350 рублей за кг;

- 4 мм — 1200 рублей за кг;

- 16 мм – 600 рублей за кг.

Приведённые выше расценки – это относительное усреднённое значение. Они могут меняться в зависимости от многих факторов: местности, экономической ситуации и т.д. Высокая цена быстрорежущих металлов делает их популярными при сбыте металлолома. Стоимость такой вторичной продукции гораздо выше, чем обыкновенных сплавов.

Виды быстрорежущих сталей — РИНКОМ

Поделиться

Среди инструментальных сталей мы рассмотрим особую группу — быстрорежущие стали.

Среди инструментальных сталей мы рассмотрим особую группу — быстрорежущие стали. К материалам данной группы предъявляют следующие требования:

- устойчивость формы и размера;

- теплостойкость;

- твердость;

- повышенная износостойкость;

- стойкость к повышенным нагрузкам;

- вязкость.

Впервые инструментальная быстрорежущая сталь была произведена в Великобритании и названа «rapid steel». Соответственно, отечественное обозначение быстрорежущих сталей начинается с большой буквы «Р».

Число после первой буквы — содержание (в процентах) в сплаве вольфрама, далее в маркировке могут присутствовать буквы «К», «М», «Ф» и числа — процентное содержание, соответственно, кобальта, молибдена, ванадия.

Также в рассматриваемых видах сталей содержится хром (от3 до 4,4 %), углерод (от 0,7 до 1,5 %) и другие элементы, которые в маркировке не отмечаются.

Быстрорежущие стали обладают износостойкостью, которая значительно (в 3,5 раза) выше, чем тот же показатель в низколегированных и углеродистых сталей. Теплостойкость при легировании кобальтом достигает 620 градусов, без легирования — 620 градусов.

Режущая способность быстрорежущих сплавов зависит, в первую очередь, от содержания в них вольфрама. При высоком содержании этого элемента отмечается карбидная неоднородность стали и , как следствие, раскрошенная поверхность кромки инструмента при работе. Если в составе стали содержится молибден, то показатели твердости инструмента более стабильны.

Рекомендуемые области применения основных марок быстрорежущих сталей

| Обрабатываемый материал | Виды инструментов | ||||||||

| Резцы | Сверла | Развертки, зенкеры | Метчики, плашки | Протяжки, прошивки | Фрезы | Зуборезный инструмент | Ножовочные полотна, пилы | ||

| Концевые, дисковые | Насадные, торцевые | ||||||||

| Углеродистые и низколегированные стали | Р6М5Ф3 Р6М5К5*1Р9К5 | Р6М5 11РЗАМ3Ф2 Р6М5Ф3Р12Ф3 | Р6М5 Р6М5Ф3Р6М5К5*1 | Р6М5 11РЗАМ3Ф2Р6М5Ф3 | Р6М5Ф3Р6М5 | Р6М5 Р6М5Ф3*1Р6М5К5 | Р6М5 Р6М5Ф3Р6М5К5*1 | Р6М5 Р6М5Ф3 Р6М5К5*1Р9М4К8*1 | 11Р3АМ3Ф2 Р6М5Р9 |

| Высоколегированные конструкционные, нержавеющие и легированные улучшенные стали | Р9К5 Р12Ф4К5Р6М5К5 | Р6М5Ф3 Р12Ф3 Р6М5К5Р18 | Р6М5Ф3 Р6М5К5 Р9М4К8Р18 | Р6М5 Р6М5Ф3 Р6М5К5Р18 | Р6М5Ф3 Р6М5К5Р9К5 | Р6М5К5 Р9М4К8Р9К5 | Р6М5К5Р9К5 | Р6М5К5Р9М4К8 | 11Р3АМ3Ф2 Р6М5Р9 |

| Жаропрочные стали и сплавы, высокопрочные стали | Р18К5Ф2 Р12Ф4К5*2 Р6М5К5В4М12К23 | Р6М5К5 Р9М4К8Р18К5Ф2 | Р12Ф4К5 Р6М5К5Р9К5 | Р6М5Ф3 Р6М5К5Р18 | Р6М5Ф3Р6М5К5 | Р18К5Ф2 Р9М4К8 Р6М5К5В11М7К23 | Р18К5Ф2 Р12Ф4К5*2 Р6М5К5В4М12К23 | Р9М4К8 | Р6М5К5Р6М5 |

Примечание. Выделены предпочтительные марки стали.

*1 При работе на повышенных скоростях резания.

*2 Для инструментов простой формы.

Сталь Р6М5

Быстрорежущая инструментальная сталь марки Р6М5 повсеместно применяется в производстве основных резьбонарезных и режущих инструментов.

Р6М5 используется для эффективной обработки конструкционных легированных углеродистых сталей.

Именно эта сталь получила широкое распространение благодаря не только характеристикам, в которые входит высокая теплостойкость, но и из-за относительно невысокой себестоимости.

Сталь Р6М5К5

Инструментальная быстрорежущая молибденово-кобальтовая сталь. Сталь этой марки обладает важными характеристиками: износостойкостью, хорошей вязкостью, легко поддается шлифовке. Применяется в изготовлении инструментов для обработки жаропрочных и нержавеющих сталей. Инструменты из такой стали незаменимы в условиях повышенного разогрева режущей кромки.

Сталь Р18

Данная марка стали, как правило, используется для обработки конструкционных сталей с обязательным условием сохранения режущих свойств при нагревании до 600 градусов во время работы.

Р18 — сталь, отличающаяся большим количеством избыточных карбидов и свойством сохранять мелкое зерно даже при повышенных температурах закалки. Инструмент подогревают, чтобы при нагреве до температуры закалки в нем не образовывались трещины.

Основным недостатком стали Р18 является высокая себестоимость, поэтому ее часто стараются заменить более дешевым вариантом — сталью Р9.

Сталь Р12 (по характеристикам близка к стали Р18)

Р12 отличается от стали Р18 меньшей степенью карбидной неоднородности и большей пластичностью. Такая марка стали оптимальна для изготовления инструментов методом пластической деформации.

Используется сталь Р12 в производстве режущего инструмента для механической обработки конструкционных инструментальных легированных сталей.

Сталь Р9К5

Данная марка стали необходима для обработки конструкционных сталей повышенной прочности, жаропрочных и нержавеющих сталей. Пятипроцентное содержание кобальта делает материал более пригодным для работы ударом, благодаря повышенной вязкостью. Инструменты из стали Р9К5 обладают более длительным периодом стойкости (в 3 раза) по сравнению с инструментами из стали Р6М5.

Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок.

Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях.

Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

Характеристики и назначение быстрорежущих сталей

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами.

С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость).

Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала.

Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К.

После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам.

Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок.

Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость.

Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок.

По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации.

Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке.

Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Классическая технология, предполагающая проковку изделия из быстрорежущего сплава, которое предварительно было отлито в специальную форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры.

После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости.

Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

- Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия углеродом и азотом — цианирование, которое осуществляется в расплаве цианида натрия или других солей с этим же анионом. В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.

- Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке.

Быстрорежущая сталь: сферы применения, маркировка

СОДЕРЖАНИЕ

Быстрорежущая сталь применяется для изготовления инструментов для обработки металла, работающих на высокой скорости. Ее важной особенностью, определяющей сферу применения, является сохранение высокой твердости и износостойкости даже при раскаливании до красноты.

Для получения быстрорежущей стали ее легируют вольфрамом, молибденом, кобальтом и ванадием. Затем применяют такие методы, как прокатка и проковка. Подробнее о свойствах быстрорежущей стали, ее видах и использовании читайте в нашем материале.

Основные свойства быстрорежущей стали

К быстрорежущим сталям относятся металлы с большим количеством легирующих компонентов. Разные добавки меняют свойства сплава. Твердые стали производятся с целью их применения в условиях сильного трения, что происходит в момент резания.

Металл состоит из компонентов, которые увеличивают твердость режущей кромки, благодаря чему детали из этого сплава не выходят из строя при повышенных нагрузках.

Свойства быстрорежущей стали:

- Высокая твердость. Такая характеристика необходима для использования в обработке металлических компонентов резанием. После многочисленных опытов было доказано, что нагретый до 6000 градусов металл остается работоспособным и не портится. При этом быстрорежущие сплавы обычного качества уступают по твердости углеродистым металлам.

- Повышенная стойкость к высокой температуре. Инструмент, который испытывает влияние высокой температуры, должен быть устойчивым и не изменять свои эксплуатационные свойства со временем. При интенсивном трении материал нагревается, и кристаллическая структура быстрорежущих сталей меняется. Это приводит к изменению внешних свойств металла. Сильный нагрев провоцирует увеличение пластичности и снижение твердости. Поверхность инструментов изнашивается с большей скоростью.

- Устойчивость к разрушению. Скорость резания инструментов из быстрорежущей стали объясняет необходимость устойчивости к механическому воздействию. Такое изделие должно быть способно действовать при любых условиях.

: «Уровень качества сварного шва: методы контроля»

Таким образом, химические элементы в быстрорежущей инструментальной стали являются определяющими в формировании ее главных свойств.

Область применения различных марок быстрорежущих сталей

В основе долговечного качественного сплава находится правильный химический состав. Свойства, которые проявляет металл при эксплуатации, зависят от тех или иных компонентов. Детали из такого сплава выдерживают значительные нагрузки.

Быстрорежущая сталь подходит для производства маленьких фрез, метчиков, сверл. Инструменты из быстрорежущей стали применяют для обработки конструкционных материалов.

Наличие в сплаве отдельных добавок дает возможность использовать их в узкоспециализированных операциях. Металл с химическим элементом вольфрамом применяется для нарезки резьбы, зубьев инструментов.

Добавка кобальта в сплав помогает обрабатывать материалы с большой устойчивостью к коррозии и термическому воздействию.

Сплав с ванадием в составе необходим для производства инструментов, участвующих в чистовой обработке заготовок.

: «Сварка нержавейки электродом»

Для выполнения сложных работ с металлом сплав должен обладать коррозионной устойчивостью, свойством неизменных параметров и форм, крепостью при воздействии динамических нагрузок.

Методы производства и обработки быстрорежущей стали

Чтобы произвести детали высокого качества, применяют две технологии:

- классический способ, предполагающий отлив жидкого сплава в формы и дальнейшую проковку;

- метод порошковой металлургии, когда расплавленную сталь распыляют струей азота.

Отличное качество и высокие показатели деталей из твердых металлов можно получить только при использовании классической технологии в производстве инструментов.

Данный способ помогает сократить количество карбидных ликваций в отливе, провести предварительный обжиг и последующую закалку заготовки. При выработке деталей классическим методом исключается образование «нафталинового излома», из-за которого готовый инструмент из быстрорежущей стали становится хрупким, подверженным разлому.

Для укрепления сплава, лучшего растворения легирующих элементов быстрорежущих сталей, увеличения зерен во внутренней структуре готовых изделий проводится их закалка. Процедура увеличивает содержание аустенита на 30 % в быстрорежущих сталях, из-за чего снижается теплопроводность материала и его твердость.

: «Дуговая сварка в защитном газе: суть процесса»

Для сокращения аустенита в металле до незначительного количества применяют два способа:

- проведение многократного нагрева детали, воздействие определенной температуры, охлаждение;

- снижение температуры детали до 80? перед отпуском.

Улучшение характеристик изделий из быстрорежущей стали

Для улучшения характеристик изделий из быстрорежущей стали, к которым относятся твердость, износоустойчивость, коррозионная неуязвимость, выполняют дополнительную обработку.

Прибегают к следующим способам:

- Азотирование, при котором верхние слои металла насыщают азотом. Для обработки требуется газовая среда из азота (80 %) и аммиака (20 %) либо только из аммиака. Перед процедурой необходимо выдержать изделие 10–40 минут при температуре около 550–6600 градусов. Азотирование в газовой среде увеличивает твердость быстрорежущей стали.

- Цианирование, предполагающее добавку в верхние слои сплава углерода и азота. Операция происходит с использованием цианида натрия и других солей с таким же анионом. Есть несколько видов процедуры, которая проводится при разной температуре и с различными целями: высоко-, средне- и низкотемпературное цианирование. Толщина слоя на поверхности металла возрастает с увеличением времени проведения воздействия.

- Сульфидирование, выполняемое в жидком сульфиде с добавлением соединений серы. Для выполнения операции требуется 45–180 минут. Температура плавления при этом достигает 450–5600 градусов.

: «Контактная сварка»

Для обработки инструментов из стали используют пар, что улучшает поверхностные качества заготовки. Перед выполнением перечисленных технологий режущая часть оборудования должна пройти заточку, шлифовку и закалку при высокой температуре.

Расшифровка обозначения марок быстрорежущей стали

Впервые быстрорежущий металл для производства инструментов использовали британские инженеры. Изделия из такого сплава применяют для работы с металлами разной твердости, поэтому сталь называется rapidsteel, что переводится как «высокоскоростная». Это свойство и английское выражение послужило основанием для записи типа быстрорежущих сталей и их марок в виде обозначения с буквой «Р».

Маркировка маркировки быстрорежущих сплавов производится в соответствии с ГОСТом, поэтому обозначения легко расшифровать.

После буквы Р указывают цифру, которая означает содержание в металле вольфрама, основного элемента быстрорежущей стали. Также в сплаве содержатся ванадий, молибден и кобальт. Химические элементы записаны в виде букв Ф, М и К. За буквой следует цифра – процент содержания данного компонента в указанном сплаве.

Все стали разделяются на три большие группы. Принадлежность к каждой группе определяется наличием в металле тех или иных элементов, их объема. Расшифровав марку, можно узнать, к какой группе относится сталь.

Есть три категории быстрорежущих сталей:

- металлы, в которых количество кобальта до 10 %, вольфрама до 22 %; среди них сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и прочие;

- металлы, в которых количество кобальта не более 5 % и вольфрама до 18 %; к сплавам относятся марки Р9К5, Р18Ф2К5, Р10Ф5К5 и прочие;

- металлы, в которых количество кобальта и вольфрама не более 16 %; среди них – марки стали Р9, Р18, Р12, Р6М5 и другие.

: «Сварка медных проводов: разбираемся в технологии»

Если быстрорежущая сталь имеет в составе большое количество вольфрама, кобальта и ванадия, то образуется карбидная неоднородность, которая впоследствии способствует окрашиванию кромок режущих инструментов из сплава при воздействии механических нагрузок.

Чтобы не допустить появления этого дефекта, в сталь добавляют молибден. Такой металл более однородный, кромки изделий не окрашиваются, и твердость материала одинакова на всех режущих участках.

Марка стали Р18 используется для производства деталей, которые должны обладать повышенными эксплуатационными качествами. За счет внутренней структуры с мелкими зернами сплав показывает отличную износостойкость.

Также данная марка отличается от прочих тем, что при термической обработке изделий из быстрорежущих сталей не происходит перегрева.

Существенным недостатком материала является высокая цена, из-за чего его нередко заменяют более дешевым аналогом – Р9.

Невысокая цена стали марок Р9 и Р9К5, а также металлов с обозначением Р18, объясняется существенными недостатками, которые присущи этому виду быстрорежущих сплавов. Самым большим минусом материалов является то, что после отжига данные сплавы могут испытывать пластические деформации.

Из сталей марки Р18 нельзя произвести высокоточный инструмент, так как заготовки невозможно обработать и хорошо отшлифовать. Хорошими качествами в отношении прочности и пластичности, состояния в отложенном виде имеет материал с обозначением быстрорежущей стали Р12, свойства которого аналогичны металлу Р18.

: «Технология сварки сталей»

Быстрорежущие стали применяют при изготовлении инструментов и оборудования для резки и обработки деталей из металлов при высоких нагрузках и обороте. Такие сплавы должны быть прочными, износостойкими, устойчивыми к нагреву и охлаждению. Все характеристики стали отражает ее маркировка, на которую стоит обращать внимание.