- Механизм возникновения шероховатости

- Маркировка структуры поверхности

- Знаки для обозначения шероховатости поверхности в зависимости от вида её обработки

- Примеры обозначения шероховатости поверхности

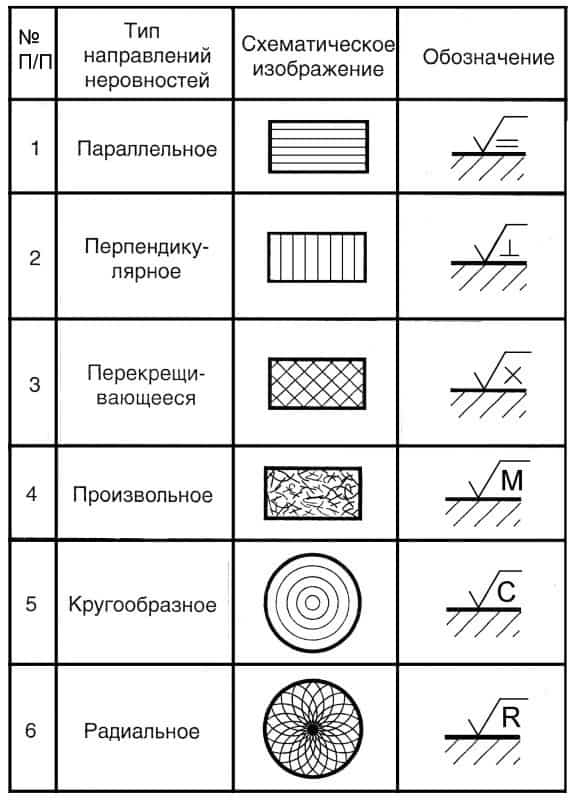

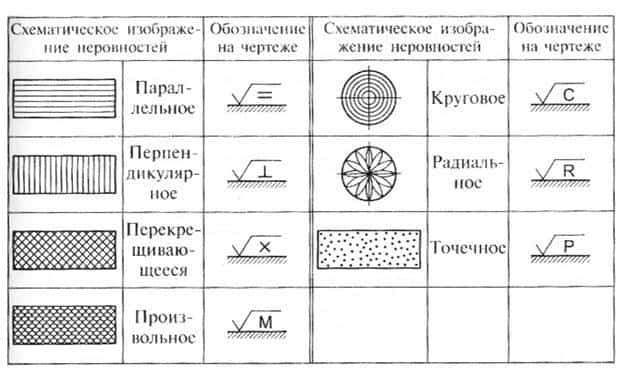

- Условные обозначения направлений неровностей поверхности

- Методы осуществления контроля

- Влияние шероховатостей на работу деталей

- Какие параметры шероховатости существуют

- Как выбрать шероховатость

- Шероховатость поверхности (чистота обработки). Основные понятия, обозначения на чертежах

- Чистота обработанной поверхности

- Классификация чистоты поверхности

- Контроль чистоты поверхности.

- Шероховатость поверхности

- Что такое шероховатость поверхности

- Как обозначается шероховатость поверхности

- В чем измеряется шероховатость поверхности

- Средства измерения шероховатости поверхности

- Классы чистоты обработки металлоконструкций — Статья

- Понятие качества обработки

- Физические критерии

- Микрогеометрические критерии

- К чему могут привести шероховатости на поверхности металлоконструкций

- Категории чистоты обработки металла

- Классы обработки поверхности металла

- Шероховатость поверхности ra и rz: параметры, таблица

- Что такое шероховатость

- Какие параметры шероховатости существуют

- Измерение

- Какие виды поверхностей существуют

- Обозначения отклонения неровности поверхностей

- Классы чистоты обработки поверхности

- Классификация чистоты обработки поверхности металлоизделий

- Зависимость чистоты обработки поверхности металлоизделий от технологии

- Способы определения степени шероховатости поверхности металлоизделий

Шероховатость поверхности напрямую влияет на характеристики детали и долговременность её работы. Практически любой элемент механизма связан с трением. В случае если детали при эксплуатации соприкасаются друг с другом, то качество их изготовления напрямую будет влиять на процесс износа и степень уплотнения.

В процессе работы с любым металлом на нём образуются дефекты, которые влияют на характеристики готового изделия. Любая неровность увеличивает коэффициент шероховатости. Определяется она двумя параметрами – высотой неровностей по десяти точкам (Rz) и средним арифметическим отклонением профиля (Ra).

Обозначение шероховатости поверхности

Обозначение шероховатости поверхности

Механизм возникновения шероховатости

Дефекты могут возникать в процессе обработки поверхности как машинным способом, так и вручную. На уровень шероховатости может влиять несколько факторов:

- Качество инструмента и уровень его износа.

- Вибрации станка в случае машинной обработки, люфты, зазоры и т.д.

- Прилагаемые усилия, скорость вращения фрезы, наличие или отсутствие охлаждения и т.д.

- Механические свойства, как материала, так и инструмента.

Классы шероховатости позволяют определить качество изделия и возможность его применения в той или иной сфере. Существуют следующие классы чистоты поверхности:

- Грубая – результат работы простым ручным инструментом или первичный этап машинной обработки. Грубые детали имеют явные неровности, которые видно невооружённым взглядом.

- Получистая – возникает при ручной обработке более точным инструментом или при чистовой машинной обработке. Визуально неровности будут едва заметны.

- Чистая – достичь такой поверхности можно при использовании инструмента для шлифовки, увидеть неровности при этом можно будет только с помощью специального оборудования.

- Очень чистая – эталонный класс обработки, когда неровности почти отсутствуют, достигается путём высокоточной шлифовки.

Интересное: При какой температуре плавится свинец Классы шероховатости поверхности

Классы шероховатости поверхности

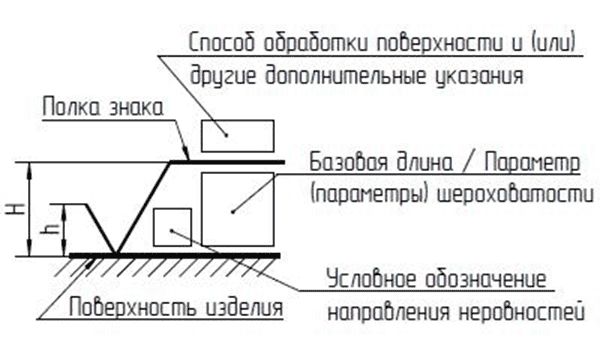

Маркировка структуры поверхности

На чертежах обозначение шероховатости делается для всех поверхностей изделия, за исключение тех, шероховатость которых не обозначена требованиями. В конструкторской документации маркировка обозначается специальным значком, который имеет дополнительную полку и прочие уточнения. Если способ обработки не указывается, то на чертеже значок изображается без полки.

Правила нанесения знаков шероховатости на чертежах

Правила нанесения знаков шероховатости на чертежах

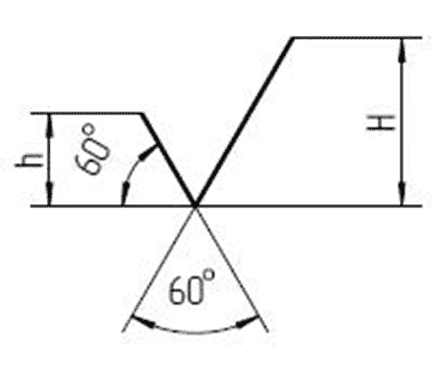

Знаки для обозначения шероховатости поверхности в зависимости от вида её обработки

Основной знак

Основной знак

Основной значок, который соответствует стандартном условию нормирования шероховатости. Используется, когда метод образования шероховатости не регламентирован.

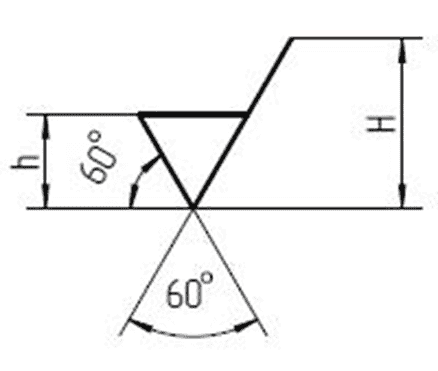

Обработка механическим способом

Обработка механическим способом

Данный знак применяется, когда поверхность получена в результате обработки механическим способом. Например, при шлифовке, обточке, полировке и т.д. В данном обозначении конкретный вид механического воздействия может не указываться.

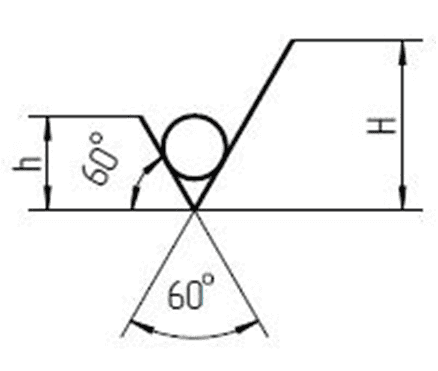

Обозначение обработки литья или штамповки

Обозначение обработки литья или штамповки

Данное обозначение используют, когда поверхность получена без удаления слоя механической обработкой. Например, литьём или штамповкой. То, какие работы проводились с деталью также не указывается.

Примеры обозначения шероховатости поверхности

Для того чтобы понимать обозначение шероховатости поверхности на чертежах нужно рассмотреть несколько простых примеров:

- √(Ra 3 ) — цифра «3» указывает на наибольшее допустимое значение параметра. В зависимости от цифры будут меняться и характеристики, логично, что если «3» заменить на «80» или «10», то при изготовлении детали будут добиваться нужного значения.

- √(Rz 40 min);√(Rz 20min) – Rz 40min и Rz 20min указывают на наименьшее значение параметра. Такое обозначение используют, когда для правильного выполнения своих функций на детали не должна быть слишком ровная поверхность.

Более подробную информацию об обозначениях можно найти в ГОСТе 2.309-73.

Условные обозначения направлений неровностей поверхности

- √(=Ra1) — неровности направлены параллельно друг другу.

- √(⊥Ra1) — перпендикулярное направление.

- √(Х Ra1) – направления перекрещиваются.

- √(М Ra1) — произвольное направление.

- √(С Ra1) — кругообразное направление.

- √RRa1 — радиальное направление относительно центра поверхности.

- √PRa1— неровности направлены хаотично.

Интересное: Технология резки металла газом Обозначения направления шероховатости поверхности на чертежах

Обозначения направления шероховатости поверхности на чертежах

Методы осуществления контроля

Оценивать шероховатость можно различными способами и на разных этапах. Наиболее доступным методом оценки является визуальный, однако он не даёт высокой точности, следовательно, специалистам приходится прибегать к другим методам. Для оценки применяют:

- Компараторы.

- Электронные приборы.

- Микроскопы.

- Профилометры.

Образцы шероховатости поверхности

Образцы шероховатости поверхности

Существует две методики оценки:

- Поэлементная – в этом случае сравниваются отдельные показатели.

- Комплексная – готовое изделия сравнивают с эталоном.

Влияние шероховатостей на работу деталей

Слишком большое количество небольших дефектов детали может привести к следующим проблемам:

- Более быстрому износу деталей.

- Возможным дефектам при нанесении различных покрытий.

- Снижению жёсткости соединений.

- Ускоренному окислению и коррозии металла.

Какие параметры шероховатости существуют

Рассмотрим, что такое квалитеты и параметры шероховатости.

Квалитеты – это единая совокупность допусков, которые характеризуются постоянной точностью для всех размеров определённого диапазона. ГОСТ 2789-73 устанавливает 20 квалитетов.

Таблица параметров включает в себя следующие значения:

- Ra и Rz– показатели среднеарифметического отклонения профиля и высоты неровностей профиля.

- Rmax– наибольшая высота профиля.

- Sm – среднее значения шага неровностей.

- S – среднее значение шага местных выступов профиля.

- tp – относительная опорная длина профиля.

Как выбрать шероховатость

Для выбора нужного значения достаточно придерживаться простого алгоритма:

- Для деталей грубого исполнения, например, для сварочных работ могут иметь значение Ra5.

- В случае если требуется добиться плотного контакта прилегающих поверхностей оптимальными будут значения Ra3; 3.2.

- В случае с высоконагруженными механизмами, детали должны иметь минимальный уровень трения, например, в цилиндрах и герметичных соединениях нужно значение Ra 1,6; 0,8.

Вам также может понравиться

Шероховатость поверхности (чистота обработки). Основные понятия, обозначения на чертежах

Шероховатость поверхности (чистота обработки). Основные понятия, обозначения на чертежах.

Базовая длина — длина базовой линии l, длина линиии, используемой для выделения неровностей.

Средняя линия — средняя линия профиля (m-на рисунке), линия, имеющая форму номинального профиля, с минимальным среднеквадратическим отклонением профиля, от этой линии и отсчитывают все числовые значения для шероховатости:

Рисунок. Профиль шероховатости поверхности и обозначения его характеристик. Средняя линия профиля — не обязательно прямая, см. определение выше.

Параметры шероховатости поверхности Ra, Rz, R max, Sm, S, tp описаны в табличке ниже:

| Условное обозначение параметра шероховатости | Наименование параметра шероховатости | Определение параметра шероховатости +См. рисунок выше |

| Ra | Среднее арифметическое отклонение профиля | Среднее арифметическое абсолютных значений (значений по модулю) отклонений профиля в пределах базовой длины. Интегральная величина. |

| Rz | Высота неровностей профиля по 10 точкам | Сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины. |

| Rmax | Наибольшая высота поверхностей профиля | Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины. |

| Sm | Средний шаг неровностей профиля | Среднее арифметическое значение шага неровностей профиля в пределах базовой длины. |

| S | Средний шаг неровностей профиля по вершинам | Среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины. |

| tp | Относительная опорная длина профиля | Отношение опорной длины профиля к базовой длине, где «p» — значение уровня сечения профиля. |

Если Вам встретился класс шероховатости, то используйте таблицу ниже:

Таблица. Значения параметров Ra и Rz для указанных классов шероховатости (в теории — использование Ra предпочтительнее использования параметраRz).

| Класс шероховатости | Базовая длина l, мм | Ra предпочт., мкм | Ra допустимые, мкм | Rz, мкм |

| 1 | 8,0 | 50 | 80; 63; 40 | 320; 250; 200; 160 |

| 2 | 8,0 | 25 | 40; 32; 20 | 160; 125; 100; 80 |

| 3 | 8,0 | 12,5 | 20;16,0;10,0 | 80; 63; 50; 40 |

| 4 | 2,5 | 6,3 | 10,0;8,0;5,0 | 40; 32; 25; 20 |

| 5 | 2,5 | 3,2 | 5,0; 4,0; 2,5 | 20; 16; 12,5; 10,0 |

| 6 | 0,8 | 1,6 | 2,5; 2,0; 1,25 | 10,0; 8,0; 6,3 |

| 7 | 0,8 | 0,80 | 1,25; 1,00; 0,63 | 6,3; 5,0, 4,0; 3,2 |

| 8 | 0,8 | 0,40 | 0,63; 0,50; 0,32 | 3,2; 2,5; 2,0; 1,60 |

| 9 | 0,25 | 0,20 | 0,32; 0,25; 0,160 | 1,60; 1,25; 1,00; 0,80 |

| 10 | 0,25 | 0,10 | 0,160; 0,125; 0,080 | 0,80; 0,63; 0,50; 0,40 |

| 11 | 0,25 | 0,050 | 0,080; 0,063; 0,040 | 0,40; 0,32; 0,25; 0,20 |

| 12 | 0,25 | 0,025 | 0,040; 0,032; 0,020 | 0,20; 0,16; 0,125; 0,100 |

| 13 | 0,08 | 0,012 | 0,020; 0,016; 0,010 | 0,100; 0,080; 0,063; 0,050 |

| 14 | 0,08 | 0,012 | 0,010; 0,008 | 0,050; 0,040; 0,032 |

Обозначение шероховатости на чертежах. Структура обозначения:

- Значения параметров шероховатости указывают на чертежах нижеследующим образом:

- — Ra указывается без символа, а другие параметры с символом.

- — При указании диапазона параметров записывают пределы в 2 сроки:

| 1,25 1,00 | Rz 0,080 0,063 | t60 50 80 |

- — Номинальное значение параметра записывается с предельным отклонением

- — При указании нескольких параметров шероховатости их значения записывают в столбик, сверху вниз в следующием порядке: параметр высоты неровностей (Ra, Rz, Rmax), параметр шага неровностей (Sm,S), относительная опорная длина профиля (tp).

- — Если шероховатость нормируется параметром Ra или Rz из числа приведенных в таблице «Значения параметров Ra и Rz для указанных классов шероховатости» выше, то базовую длину в обозначении шероховатости не указывают.

- В зависимости от требуемого вида обработки материалов используют нижеследующие значки шероховатости:

| Рис.1 — вид обработки поверхности не устанавливается | Рис.2 — обработка поверхности со снятием слоя материала (токарная, фрезерование….) | Рис.3 — обработка поверхности без снятия слоя материала (ковка, литье….) |

| Вид обработки поверхности указывется только в том случае, если другим видом обработки указанное качество поверхности не получить. | ||

| H=(1,5-3)h, h — примерно равна высоте размерных цифр |

Ниже приведена картинка с указанием обозначений направлений неровностей на значке шероховатости. (Администрации проекта ДПВА такие значки не встречались никогда, но они существуют).

Рисунок. Условные обозначения направлений неровностей на значке шероховатости.

Чистота обработанной поверхности

После фрезерования, как и после любой другой механической обработки, поверхности не являются абсолютно гладкими. На них всегда имеются неровности в виде чередующихся впадин и гребешков разной формы и размеров. Эти неровности получаются от воздействия режущих граней фрезы на поверхность и характеризуют чистоту ее обработки.

Неровности, получающиеся после грубой обработки, например, после фрезерования с большой подачей, видны невооруженным глазом и легко ощутимы пальцем. Неровности после чистовой обработки, например, после фрезерования с малой подачей, не заметны невооруженным глазом и почти не ощутимы.

Чистотой обработанной поверхности называют степень ее гладкости, определяемую величиной гребешков, впадин и других неровностей, получающихся после обработки.

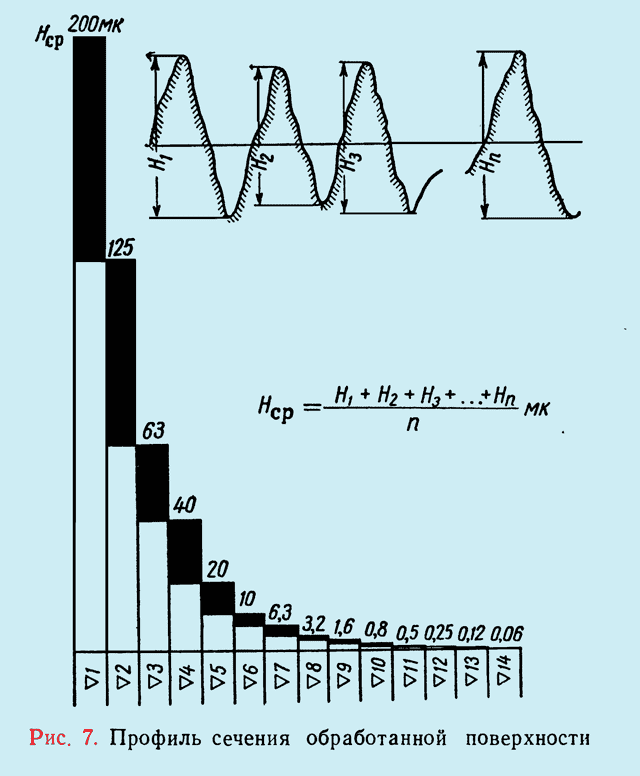

Классификация чистоты поверхности

Для оценки чистоты обработанной поверхности в Советском Союзе действовал Государственный общесоюзный стандарт на чистоту (шероховатость) поверхности.

Согласно этому стандарту в зависимости от величины неровностей (высоты гребешков и глубины впадин) чистота поверхности делится на классы, каждому из которых соответствует цифра со знаком чистоты в виде одного треугольника впереди. Это обозначение проставляется в чертеже детали на подлежащей обработке поверхности.

Всего в СССР установлено 14 классов чистоты поверхности, характеризующихся средней высотой неровностей Нср. На рис. 7 показан профиль сечения обработанной поверхности с неровностями (гребешками и впадинами). Высота неровностей Нср, обозначаемая обычно в микронах (мк), показана на рис.

7 для каждого класса чистоты.

При фрезеровании могут быть достигнуты следующие классы чистоты:

- 1, 2 и 3-й классы (∇1, ∇2 и ∇3), характеризующие грубые поверхности, получаемые в результате предварительного (чернового) фрезерования;

- 4, 5 и 6-й классы (∇4, ∇5 и ∇6), характеризующие чистые поверхности, получаемые в результате получистового и чистового (окончательного) фрезерования;

- 7, 8 и 9-й классы (∇ 7, ∇8 и ∇9), характеризующие очень чистые поверхности, получаемые в результате скоростного фрезерования.

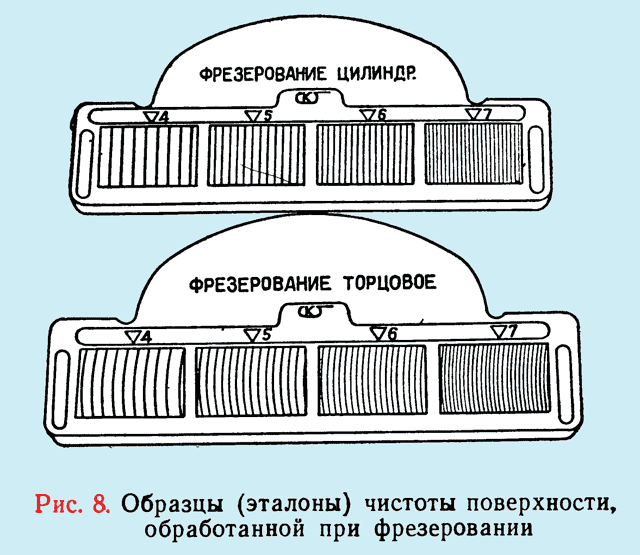

Контроль чистоты поверхности.

Контроль чистоты поверхности осуществляется путем сравнения проверяемой поверхности с образцами (эталонами) или с помощью специальных приборов.

В производственных условиях при контроле чистоты поверхности, полученной фрезерованием, применяют образцы, изготовленные для 4, 5, 6 и 7-го классов чистоты (рис. 8).

Образец прикладывают к обработанной поверхности и сравнивают, что дает возможность определить чистоту поверхности до 7-го класса в пределах ошибки на один класс.

Применение лупы с 5—10-кратным увеличением дает возможность сравнивать поверхности примерно до 8—9-го классов чистоты с той же погрешностью в пределах одного класса.

С. В. Аврутин Источник: Основы фрезерного дела, С. В. Аврутин, 1962г Дата в источнике: 1962г

Шероховатость поверхности

Одним из самых важных параметров при обработке деталей является шероховатость поверхности.

Именно чистота обработки имеет определяющее значение для надежности и долговечности детали и при ее несоответствии проектным значениям, мы получим преждевременный выход детали или целого узла из строя и его дорогостоящий ремонт.

Например, если не придать значения этому фактору при изготовлении деталей двигателя, результатом будет быстрый выход всего агрегата из строя.

Что такое шероховатость поверхности

Совокупность микроскопических неровностей, образующих рельеф поверхности, рассматриваемые в пределах участка, длина которого равна базовой длине — называют шероховатостью поверхности. Далее рассмотрим в чём измеряется шероховатость поверхности.

Как обозначается шероховатость поверхности

На рисунке ниже показаны основные способы схематического обозначения, а так же обозначения шероховатости на чертежах

Описание того, как правильно располагать на чертежах обозначения, подробно описано в ГОСТ стандартах и специальной технической литературе, поэтому не будем останавливаться на этом. Рассмотрим основные параметры, по которым оценивается шероховатость поверхности.

В чем измеряется шероховатость поверхности

- Шероховатость поверхности измеряется в микрометрах (1 мкм = 0,001 мм) и оценивается обычно по двум параметрам Rz и Ra.

- Rz — это высота неровностей профиля по 10 точкам в то время как Ra — это среднее арифметическое отклонение профиля.

- Примерное соответствие этих параметров друг другу с привязкой к классу чистоты шероховатости поверхности смотрите в таблице приведенной ниже:

| Класс чистоты поверхности | Среднеарифметическое отклонения профиля Ra, мкм | Высота неровностей Rz, мкм | Базовая длина l, мм |

| не более | |||

| 1 | 80 | 320 | 8 |

| 2 | 40 | 160 | 8 |

| 3 | 20 | 80 | 8 |

| 4 | 10 | 40 | 2,5 |

| 5 | 5 | 20 | 2,5 |

| 6 | 2,5 | 10 | 0,8 |

| 7 | 1,25 | 6,3 | 0,8 |

| 8 | 0,63 | 3,2 | 0,8 |

| 9 | 0,32 | 1,6 | 0,25 |

| 10 | 0,16 | 0,8 | 0,25 |

| 11 | 0,08 | 0,4 | 0,25 |

| 12 | 0,04 | 0,2 | 0,25 |

| 13 | 0,02 | 0,1 | 0,08 |

| 14 | 0,01 | 0,05 | 0,08 |

Средства измерения шероховатости поверхности

Шероховатость поверхности можно измерить двумя способами:

- Визуальный метод сравнения поверхности с эталоном (сравнение на ощупь)

- Прибором для измерения шероховатости

Для экспресс оценки в машиностроительной, ремонтной и приборостроительной отраслях промышленности, где допускаются отклонения от проектной величины, как правило, используют визуальный метод сравнения. В качестве эталонов используют образцы шероховатости, полученные различными способами обработки и имеющие заранее известное значение шероховатости.

Для более точного измерения шероховатости поверхности, в местах где требуется строгое соответствие проектным величинам, применяют специальные приборы: профилометры или профилографы.

С помощью профилографа получают так называемую профилограмму, которая требует дополнительной расшифровки, в то время как профилометр сразу показывает точное значение неровности по заданным параметрам.

Существуют как портативные профилометры применяемые в «полевых» условиях, так и стационарные приборы, которые используются в метрологических лабораториях для непосредственной калибровки эталонов шероховатости, а так же в учебных целях.

Исходя из выше сказанного можно сделать вывод, что контроль поверхности важно проводить в тех случаях, когда необходимо износостойкость, антикоррозийную стойкость и исключить возможность появления поверхностных трещин от усталости металла. Иногда низкий уровень шероховатости нужно получить не только для технических характеристик детали, но и для ее эстетического вида.

Классы чистоты обработки металлоконструкций — Статья

Задать вопрос

Наши специалисты ответят на любой интересующий вопрос

От класса обработки металлоконструкций зависит качество выполнения работ. Класс также влияет на прочностные характеристики, внешний вид и устойчивость к износу. Введение в обиход классификации по обработке поверхности изделий упрощает стандартизацию и исключает возникновение разногласий между исполнителем и заказчиком.

Понятие качества обработки

Во время обработки заготовок на фрезерном станке на поверхности образуются гребешки и впадины. Наличие неровностей снижает качество металлоконструкций.

В процессе обработки в верхних слоях металла также может образовываться остаточное напряжение, а во внутренних слоях – разность твердости, при которой возникает наклеп или упрочнение.

эти вещи влияют на свойства и характеристики готовой продукции, и по ним определяется класс обработки.

Качество готовых изделий определяется двумя основными показателями:

- физическими;

- геометрическими.

Соотношение физических и механических свойств наружной и центральной частей детали определяют ее качество.

Физические критерии

Во время обработки заготовки подвергаются пластическим изменениям, что влечет за собой изменение характеристик материала по сравнению с первоначальными. При этом происходит упрочнение внешней части и в ней появляется внутренне напряжение.

В процессе фрезерной обработки на специальной установке упрочненный слой уменьшается до нескольких сотых миллиметра. При использовании цилиндрической фрезы этот слой может варьироваться в пределах 0,04-0,08 мм, а при использовании торцевой фрезы этот параметр составляет от 0,06 до 0,1 мм.

Наличие внутреннего напряжения и упрочнений способствует снижению класса обработки деталей, они снижают продолжительность их эксплуатации.

Микрогеометрические критерии

Грубая черновая обработка с использованием зубчатой фрезы, особенно на больших оборотах, вызывает появление неровностей на кромке деталей, которые можно обнаружить невооруженным взглядом и легко определить на ощупь. Шероховатости и волнистости же менее заметны и практически не прощупываются.

Класс геометрической точности зависит от микрогеометрии, которая зависит от таких параметров:

- качество, износ и форма фрезы;

- жесткость оборудования для обработки и возникающие в процессе вибрации;

- параметры настройки фрезерной машины;

- механические особенности металлической заготовки.

К чему могут привести шероховатости на поверхности металлоконструкций

- некорректная стыковка элементов;

- снижение прочности соединения;

- дефектное наложение лакокрасочных и гальванических покрытий;

- нарушение геометрических данных при измерении;

- падение жесткости стыков;

- ускорение процессов окисления;

- порча металла.

Категории чистоты обработки металла

- Грубая. Наличие шероховатостей можно определить невооруженным взглядом. Получается при использовании метода ручной обработки крупным напильником или фрезами, ножами и сверлами на специальном станке.

- Получистая. При визуальном осмотре неровности практически не заметны. Получается при применении ручного напильника с мелкоабразивной поверхностью или специализированного станка.

- Чистая. Дефекты можно различить только используя специальный инструмент. Для ее получения используется бархатный напильник или специальный шлифовальный агрегат.

- Очень чистая. Предполагает практически полное отсутствие неровностей и шероховатостей. Получается при помощи использования высокоточного ручного шлифовального инструмента или притирки. Такой класс чистоты обработки принят за эталонный.

Классы обработки поверхности металла

Для определения шероховатости используется специальный прибор, а измерение этого критерия проводится в единицах микрометр. Регламент определения чистоты установлен нормами ГОСТ. Всего существует 14 классов обработки поверхности металлоконструкций, которые указаны в таблице.

| 1 | 8,0 | 50 | 80; 63; 40 | 320; 250; 200; 160 |

| 2 | 8,0 | 25 | 40; 32; 20 | 160; 125; 100; 80 |

| 3 | 8,0 | 12,5 | 20; 16,0; 10,0 | 80; 63; 50; 40 |

| 4 | 2,5 | 6,3 | 10,0; 8,0; 5,0 | 40; 32; 25; 20 |

| 5 | 2,5 | 3,2 | 5,0; 4,0; 2,5 | 20; 16; 12,5; 10,0 |

| 6 | 0,8 | 1,6 | 2,5; 2,0; 1,25 | 10,0; 8,0; 6,3 |

| 7 | 0,8 | 0,80 | 1,25; 1,00; 0,63 | 6,3; 5,0, 4,0; 3,2 |

| 8 | 0,8 | 0,40 | 0,63; 0,50; 0,32 | 3,2; 2,5; 2,0; 1,60 |

| 9 | 0,25 | 0,20 | 0,32; 0,25; 0,160 | 1,60; 1,25; 1,00; 0,80 |

| 10 | 0,25 | 0,10 | 0,160; 0,125; 0,080 | 0,80; 0,63; 0,50; 0,40 |

| 11 | 0,25 | 0,050 | 0,080; 0,063; 0,040 | 0,40; 0,32; 0,25; 0,20 |

| 12 | 0,25 | 0,025 | 0,040; 0,032; 0,020 | 0,20; 0,16; 0,125; 0,100 |

| 13 | 0,08 | 0,012 | 0,020; 0,016; 0,010 | 0,100; 0,080; 0,063; 0,050 |

| 14 | 0,08 | 0,012 | 0,010; 0,008 | 0,050; 0,040; 0,032 |

Числовые критерии, указанные в таблице:

- L – длина поверхности (мм);

- Rz – высота неровности (мкм);

- Ra – среднеарифметическое отклонение профиля (мкм).

Определение степени неровности можно проводить двумя способами для каждого отдельного элемента или комплексно, сравнивая с эталоном:

- При щуповом способе используется профилемер. Это контактный способ измерений.

При оптическом способе наличие неровностей производят бесконтактно, используя световое свечение или теневой, растровый, микроинтерференционный метод.

Заказать услугу

Оформите заявку, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Шероховатость поверхности ra и rz: параметры, таблица

Не тот параметр шероховатость, о котором стоит забывать при проектировании изделий.

Прочность, электропроводность, точность сопряжения – это неполный список как шероховатость Ra и Rz может повлиять на эксплуатационные свойства деталей.

Ее значение сильно зависит от способа обработки, а измерение связано с острым чувством осязания. И это не тот параметр, о котором стоит забывать при проектировании изделий.

Что такое шероховатость

Любые типы поверхностей, какие бы они не были ровными на первый взгляд, имеют в своей структуре череду подъемов и впадин. На вид это близко к форме горных массивов. Высоту этих «гор» и характеризует шероховатость.

Шероховатость представляет собой совокупность неровностей поверхности.

Параметры, средства измерения и обозначение шероховатости в конструкторской документации полностью стандартизированы. Они описываются тремя государственными стандартами: ГОСТ 2789-73, ГОСТ 25142-82 и ГОСТ 2.309-73.

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.

Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался.

В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников.

В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени.

Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы.

По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы.

Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Какие виды поверхностей существуют

Для обеспечения взаимозаменяемости и унификации производства, параметры шероховатости объединяют в классы. Всего существует 14 их разновидностей. Каждому классу присвоено определенное значение Ra и Rz. Самый точный класс – четырнадцатый, самый грубый – первый. По этой причине поверхности также подверглись классификации. В производстве встречаются следующие их виды:

- Установочные поверхности, неподвижные относительно друг друга, к которым не предъявляются требования по герметичности. Для них значение Ra составляет 2,5-20 мкм.

- Рабочие поверхности, которые перемещаются друг относительно друга. Сюда входят соединения типа поршень-цилиндр, которые часто можно встретить в устройствах разнообразных двигателей и насосов. Ra для них равняется 0,16-2,5 мкм.

- Ограничительные и соединительные поверхности. Под этим подразумеваются элементы, необходимые для крепления и сборки. Это всевозможные корпуса, фиксаторы и прочие механизмы. Ra для них колеблется в пределах 2,5-20 мкм.

- Специальные поверхности. Здесь, главным образом, имеются ввиду органы управления. Обработка таких поверхностей крайне высока с их значением Ra 0,63-0,08 мкм.

Обозначения отклонения неровности поверхностей

На чертеже шероховатость указывается согласно приведённой ниже схеме.

Как видно, внешнее обозначение напоминает математический квадратный корень с соответствующими надписями в определенных местах. Каждая такая надпись характеризует определенный параметр шероховатости. Разберем их более подробно.

В левом верхнем углу указывается значение шероховатости по Ra и Rz. При чем стоит отметить, что если показано просто число, то автоматически это имеется ввиду Ra. Для обозначения Rz, необходимо дополнительно дописать буквенное примечание.

Существует три разновидности формы этого математического корня:

- Треугольник без верхнего основания указывает, что способ получения шероховатости не задан конструктором. Есть требования к качеству поверхности, а каким способом оно будет достигнуто (шабрение, полировка и прочее) неважно.

- С кругом в вершине. Поверхность не нуждается в дополнительном улучшении.

- С верхним подчеркиванием. Этот знак говорит, что шероховатость должна достигаться обязательным снятием слоя металла.

В зоне над полкой прописывается тип механической обработки с помощью которой нужно довести поверхность до заданного значения Ra и Rz. Обычно сюда прописываются такие термины как «полировать», «шабрить» и прочее виды механической обработки.

В левом нижнем углу под полкой прописывается направление линий неровностей шероховатости. Разберем этот параметр на примере. Допусти Вам нужно прошлифовать поверхность стола абразивным кругом.

В зависимости от того как Вы будете направлять инструмент пойдут линии шероховатости. Если будете его водить кругами, то Вы увидите волны от следов круга. Если движения будут пересекать друг друга, то плоскость стола будет в крестах. Это и регулирует данный параметр.

В некоторых случаях это не важно, а некоторых имеет решающее значение.

Справа от направлений линий неровностей становиться значение базовой длины, на которой измеряется шероховатость. Ее значение стандартизировано и необходимы для того, чтобы минимизировать воздействие на точность измерения плоскостью прогиба самой поверхности.

Классы чистоты обработки поверхности

Качество обработки поверхности является важным параметром для изделий из металла. От этого зависит механическая прочность детали, герметичность, коэффициент трения между элементами изделия, износостойкость и внешний вид.

- Критерием определения является степень шероховатости – физическая величина, которая показывает высоту и частоту неровностей на поверхности металла.

- Шероховатость измеряется в микрометрах при помощи специального прибора.

- Параметр шероховатости, полученный после технологической обработки поверхности, называется исходным, а возникший в результате естественного трения и износа – равновесным.

Классификация чистоты обработки поверхности металлоизделий

- Чистота обработки поверхности металла имеет строгую структуру по классам и категориям.

- Согласно ГОСТ таких классов 14, где первый класс соответствует грубой поверхности, а четырнадцатый – чистой.

- При определении степени шероховатости пользуются тремя числовыми показателями:

- Ra – отклонение профиля (среднеарифметическое);

- Rz – высота (глубина) неровности;

- L – длинна участка поверхности в миллиметрах.

Совокупность характеристик с предельными отклонениями дает информацию о степени ее шероховатости. Классы чистоты обработки поверхности с 6 по 14 делятся на три разряда (а, б, в). Это связано с предельно малыми величинами и погрешностями.

Зависимость чистоты обработки поверхности металлоизделий от технологии

На степень чистоты поверхности непосредственно влияет метод обработки и используемый инструмент.

Шероховатость поверхности по видам обработки делится на четыре категории:

- грубая. Дефекты поверхности видны невооруженным взглядом, их причиной стала обработка крупным напильником вручную или использование сверл, фрез и резцов при первичной проходке на станках;

- получистая. На такой поверхности шероховатости слегка различимые или незаметные. Это является следствием чистовой проходки на станках или использование личного напильника с мелким зерном при дополнительной обработке;

- чистая. Шероховатости можно определить только при помощи специального инструмента, они не видны невооруженным взглядом. Поверхность обрабатывается бархатными напильниками вручную или на шлифовальных станках;

- очень чистая. Эталонная поверхность, соответствующая высоким классам чистоты. Практически полное отсутствие шероховатостей обеспечивается ювелирной ручной доводкой напильниками малых номеров или притиркой.

Способы определения степени шероховатости поверхности металлоизделий

Чистота обработки поверхности определяется тремя способами:

- визуально. Обработанная поверхность сравнивается с образцами. Способ актуален для низких классов чистоты;

- контактно при помощи профилометра – специального инструмента, который измеряет степень шероховатости поверхности;

- бесконтактно при помощи микроскопа. Так определяют высокий класс чистоты и ее разряд.

Больше о улучшении качества и чистоты обработки поверхности металлоизделий на специализированных станках можно узнать на ежегодной выставке «Металлообработка».

Станки и оборудование для обработки поверхностейСпособы обработки поверхностейМетоды обработки поверхностей