- Получение водорода

- Преимущества и недостатки

- Атомно-водородный способ

- Электроды и горелка

- Горение дуги

- В бытовых условиях

- Питание и рабочая жидкость

- Корпус и трубки

- Отвод водорода

- Горелка

- Атомно-водородная сварка

- Режимы (ориентировочные) атомно-водородной сварки

- Технические характеристики аппаратов для атомно-водородной сварки

- ПОИСК

- ПОИСК

В условиях ужесточения экологических требований к промышленным процессам проводятся работы по поиску безвредных видов топлива. Не остались без внимания и сварочные работы с использованием в качестве основных источников энергии горючих газов – пропана, ацетилена и других. В результате исследований оказалось возможным заменить их водородом, или, вернее смесью из водорода и кислорода.

Получение водорода

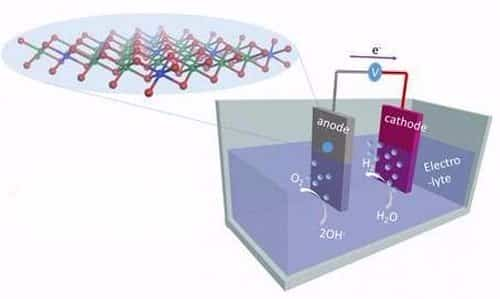

Водород можно получить при помощи электролиза воды, точнее, щелочного раствора гидроксида натрия (каустической соды, едкого натра, это все названия одного и того же вещества). Гидроксид добавляют в воду для ускорения реакции.

Для получения водорода достаточно опустить в раствор два электрода и подать на них постоянный ток. В ходе электролизного процесса на положительном электроде будет выделяться кислород, на отрицательном – водород. Объем выделяемого водорода будет в два раза больше, чем объем выделяемого кислорода.

- В химическом выражении реакция выглядит следующим образом:

- 2H2O=2H2+O2

Остается технически разделить эти два газа и воспрепятствовать их смешиванию, поскольку в результате образуется смесь, обладающая огромной потенциальной энергией. Оставлять процесс без контроля крайне опасно.

Для сварки водород получают при помощи специальных аппаратов – электролизеров. Для их питания необходимо электричество напряжением от 230 В. Электролизеры, в зависимости от конструкции, могут работать на трехфазном токе и на однофазном.

Преимущества и недостатки

В результате сгорания водорода не образуется никаких вредных веществ, в отличие от случаев, когда для сварки используется ацетилен. Происходит это потому, что при сгорании водорода в среде кислорода, образуется вода, точнее водяной пар, который не содержит никаких вредных примесей.

В результате сгорания водорода не образуется никаких вредных веществ, в отличие от случаев, когда для сварки используется ацетилен. Происходит это потому, что при сгорании водорода в среде кислорода, образуется вода, точнее водяной пар, который не содержит никаких вредных примесей.

Температура пламени водородно-кислородной смеси может регулироваться в пределах 600-2600 °C, что позволяет сваривать и резать даже самые тугоплавкие материалы.

Для получения водорода в качестве сырья используется только вода и электроэнергия, что делает стоимость работ низкой по сравнению с другими видами сварки.

Все вышеперечисленные свойства позволяют использовать водородную сварку в замкнутых пространствах, помещениях с плохой вентиляцией, в колодцах, тоннелях, подвалах домов.

Стоит отметить и такое преимущество водородной сварки, как возможность смены сопла горелки. Водород поддерживает пламя практически любой конфигурации и размера.

Использовать тонкую струю газа, дающую пламя не толще швейной иглы, можно даже при работе с ювелирными изделиями из драгоценных металлов. Для тонкого пламени не требуется наличие дополнительного кислорода, достаточно растворенного в воздухе.

Генератор водорода бытового назначения

Генератор водорода бытового назначения

Недостатком водородной сварки можно считать зависимость ее от наличия источника электроэнергии, необходимой для получения водорода. Использование баллонов с водородом не допускается по причине опасности их транспортировки и эксплуатации.

Атомно-водородный способ

Одной из разновидностей сварки, в которой задействован водород, является атомно-водородная сварка. Процесс ее основан на явлении диссоциации (распада) молекулярного водорода на атомы.

Для распада, молекула водорода должна получить значительное количество тепловой энергии. Атомное состояние водорода настолько неустойчиво, что длится лишь доли секунды. А далее происходит восстановление водорода из атомного в молекулярный.

При восстановлении выделяется большое количество теплоты, которую и используют при атомно-водородной сварке для разогрева и плавления свариваемых деталей из металла.

На практике весь процесс реализуется при помощи электросварки с двумя неплавящимися электродами. Для получения необходимого тока, возбуждающего дугу, может использоваться обычный сварочный аппарат. А вот держатель или горелка имеют необычную конструкцию.

Электроды и горелка

Электроды с горелкой, в которую подается водород, расположены под углом друг к другу. Дуга возбуждается между этими двумя электродами. Водород, или азотно-водородная смесь, подаваемые в зону дуги, под воздействием высокой температуры переходят в состояние атомарного водорода.

Далее при возвращении в молекулярную форму, водород отдает тепло, создающее температуру, которая в сумме с температурой дуги может достигать 3600 °C.

Поскольку диссоциации происходит с поглощением тепла (водород оказывает охлаждающее влияние), то напряжение для разжигания дуги должно быть достаточно высоким – около 250-300 В. в дальнейшем напряжение можно понизить до 60-120 В, и дуга при этом может отлично гореть.

Интенсивность горения будет зависеть от расстояния между электродами и количества водорода, подаваемого в зону сварки.

Горение дуги

Разжигание дуги производится кратковременным замыканием электродов между собой или на графитовой пластинке при обдувании электродов газом. После разжигания дуги, расстояние до свариваемых деталей поддерживается в пределах 5-10 мм.

Если дуга не касается свариваемого металла, она горит равномерно и устойчиво. Ее называют спокойной. При малых расстояниях, до детали, когда пламя дуги почти касается детали, образуется сильный резкий звук. Такая дуга называется звенящей.

Технология сварки сходна с технологией обычной газовой.

Сварка с применением атомно-водородного метода была придумана и исследована в 1925 году американским ученым Лангмюром. В процессе исследований вместо дуги использовалась теплота от горения вольфрамовой нити, через которую пропускался водород.

В бытовых условиях

Для использования водородной сварки в быту необязательно покупать аппараты для получения водорода. Они, как правило, обладают большой производительностью и мощностью. К тому же, такие генераторы громоздкие и дорогие.

В бытовых условиях часто требуются небольшие объемы сварочных работ, поэтому оборудование для водородной сварки целесообразно изготовить самостоятельно.

Питание и рабочая жидкость

Питание можно подавать от автомобильного зарядного устройства или от самодельного выпрямителя, который можно изготовить, имея подходящий трансформатор и несколько полупроводниковых диодов.

В качестве рабочей жидкости должен использоваться раствор гидроокиси натрия. Он будет являться лучшим электролитом, чем простая вода. По мере уменьшения уровня раствора, необходимо просто добавлять воду. Количество гидроксида натрия будет всегда постоянно.

Корпус и трубки

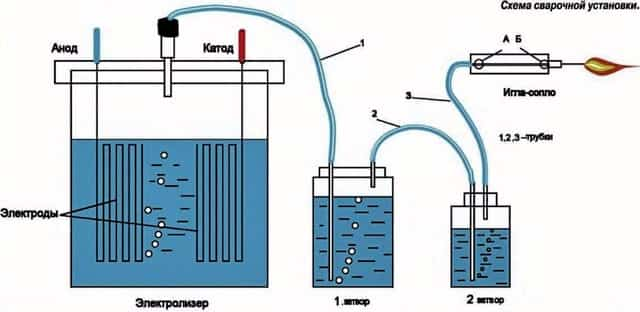

В качестве корпуса для генератора водорода можно использовать обычную литровую банку с полиэтиленовой крышкой. В крышке необходимо просверлить отверстия под диаметр стеклянных трубок.

Трубки будут использоваться для отвода образующихся газов. Длина трубок должна быть достаточной для того, чтобы нижние концы были погружены в раствор.

Внутри трубок должны быть размещены электроды, по которым подается постоянный ток. Места прохода трубок через крышку необходимо загерметизировать любым силиконовым герметиком.

Отвод водорода

Из трубки, в которой находится отрицательный электрод, будет выделяться водород. Необходимо предусмотреть возможность отвода его при помощи шланга. Отводить водород необходимо через гидрозатвор.

Он представляет собой еще одну полулитровую банку с водой, в крышку которой вмонтированы две трубки. Одну из них, по которой подается водород от генератора, погружают в воду. Вторая выводит прошедший через воду водород из затвора и через шланги или эластичные трубки подает к горелке.

Водяной затвор необходим для того, чтобы пламя от горелки не прошло в генератор при падении давления водорода.

Горелка

Горелку можно сделать из иглы от медицинского шприца. Толщина ее должна быть 0,6-0,8 мм. Для держателя иглы можно приспособить подходящие пластиковые трубки, части корпусов шариковых ручек, автоматических карандашей. Необходимо предусмотреть и подвод к горелке кислорода от генератора.

Интенсивность образования водорода и кислорода в генераторе будет зависеть от величины подаваемого напряжения. Поэкспериментировав с этими параметрами, можно достичь температуры пламени горелки 2000-2500 °C.

Изготовленный своими руками аппарат, выполняющий водородную сварку, возможно с успехом применять для резки или для соединения сваркой либо пайкой различных мелких деталей из черного и цветного металла. Это может понадобиться при ремонте различных предметов домашнего обихода, деталей автомобилей, различных металлических инструментов.

Атомно-водородная сварка

Атомно-водородная сварка. Плавление металла происходит за счет тепла, выделяемого при превращении атомарного водорода в молекулярный водород, и за счет тепла независимой дуги, горящей между двумя вольфрамовыми электродами.

- 1 — электроды; 2 — мундштуки горелки; 3 — зона превращения атомарного водорода в молекулярный; 4 — молекулярный водород, поступающий из мундштуков; 5 — зона диссоциации водорода на атомарный

- Схема процесса атомно-водородной сварки

Атомно-водородная сварка была изобретена в 1925 г. американцем Лангмюром.

Во время нагревания водорода при соприкосновении его с раскаленной вольфрамовой нитью лампочки, как это имело место в первых исследованиях Лангмюра, происходит диссоциация молекул водорода на атомы.

Особенно интенсивную диссоциацию (61-62% всего нагретого водорода) Лангмюру удалось получить в вольтовой дуге, образованной в атмосфере водорода между двумя вольфрамовыми электродами. Атомное состояние водорода неустойчивое, оно длится доли секунды. Воссоединение атомов в молекулы сопровождается выделением тепла, которое было поглощено при диссоциации.>

Тепловой эффект от излучения дуги и от сгорания молекулярного водорода в наружной зоне пламени незначителен по сравнению с эффектом рекомбинации атомов водорода.

Температура атомно-водородного пламени составляет ~ 3700° С, что по концентрации тепла приближает этот способ сварки к сварке в среде защитных газов.

Водород при этом способе сварки передает тепло от дуги к изделию вначале за счет поглощения его при реакции диссоциации, а затем путем выделения при рекомбинации атомов водорода.

Высокая активность водорода обеспечивает хорошую защиту металла шва от вредного воздействия кислорода и азота воздуха.

При атомно-водородной сварке дуга горит между двумя вольфрамовыми электродами, расположенными под углом. В зону дуги можно подавать чистый водород или азотно-водородные смеси, получаемые при диссоциации аммиака.

Питание дуги осуществляется от источников переменного тока. Из-за высокого охлаждающего действия реакции диссоциации водорода и высокого потенциала ионизации водорода напряжение источника питания дуги, требуемое для ее зажигания, должно быть 250-300 В.

Напряжение горения дуги 60-120 В. Сила тока дуги 10-80 А.

Широкий диапазон изменения напряжения горения дуги мало сказывается на величине изменения силы тока. Напряжение горения дуги зависит от расхода водорода и расстояния между вольфрамовыми электродами.

Зажигание дуги осуществляется коротким замыканием вольфрамовых электродов, обдуваемых водородом, или, лучше, замыканием электродов на угольную (или графитовую) пластинку при обдувании струей газа, так как в этом случае обеспечивается легкое зажигание дуги и не требуется повышенного напряжения холостого хода источника питания. После зажигания дуги расстояние от концов электродов до поверхности изделия устанавливают в пределах 4-10 мм. Это зависит от мощности атомно-водородного пламени и толщины свариваемого металла.

- а — спокойной; б — звенящей

- Формы дуги

Дуга может быть спокойной (рис. а), когда нет в дуге характерного веера, и звенящей (рис. б), когда веер пламени касается поверхности свариваемого изделия и дуга издает резкий звук. Для спокойной дуги напряжение не превышает 20-50 В и расход водорода 500-800 л/ч, для звенящей дуги — 60-120 В и 900-1800 л/ч соответственно.

При атомно-водородной сварке выполняют следующие виды сварных соединений: стыковые с отбортовкой и без отбортовки кромок, угловые, тавровые и нахлесточные.

Высоту отбортовки принимают равной двойной толщине свариваемого листа. Угловые соединения выполняют с применением присадочной проволоки или без нее. При сварке толщин более 3 мм на стыковых и тавровых соединениях рекомендуется выполнять скос кромок под углом ≥45°.

Обычно атомно-водородную сварку рекомендуется применять для сварки металлов и сплавов толщиной 0,5-5-10 мм. Этим способом хорошо свариваются малоуглеродистая и легированная сталь, чугун, алюминиевые, магниевые сплавы.

Хуже свариваются медь, латунь из-за склонности к насыщению водородом и испарению цинка. При сварке алюминия и сплавов на его основе необходимо применить флюсы, состоящие из солей щелочных металлов. Металлы с высокой химической активностью к водороду, например Ti, Zr, Та и др.

, нецелесообразно сваривать атомно-водородной сваркой.

Атомно-водородная сварка обеспечивает получение сварных соединений со свойствами, близкими к свойствам основного металла.

Техника выполнения швов при атомно-водородной сварке подобна технике газовой сварки, т. е. может быть осуществлена как правым, так и левым методами.

Атомно-водородную сварку можно осуществлять в нижнем и вертикальном положениях, по режимам приведенным в таблице

Режимы (ориентировочные) атомно-водородной сварки

| Толщина листа, мм | Диаметр электрода, мм | Сила тока, А | Средний расход водорода, л/ч | Рабочее давление водорода, кгс/см2 |

| до 1 | 2 | 30 | 1200 | 0,055 |

| до 3 | 40 | 1400 | 0,064 | |

| до 5 | 3 | 50 | 1500 | 0,068 |

| до 6-8 | 60 | 1600 | 0,073 | |

| до 8-10 | 4 | 70 | 1750 | 0,080 |

| св. 10 | 80 | 1850 | 0,085 |

- Установка для атомно-водородной сварки состоит из атомно-водородного аппарата, баллона с водородом, водородного редуктора, горелки и пускорегулирующей аппаратуры.

- 1 — атомно-водородный аппарат; 2 — баллон с водородом; 3 — горелка; 4 — токоподвод; 5 — шланг для подачи водорода

- Схема установки для атомно-водородной сварки

При горении дуги в смеси водорода и азота в состав установки входит еще баллон с аммиаком, крекер для получения азотно-водородной смеси из аммиака, аммиачный вентиль, водоотделитель и осушитель для газа. Водород с воздухом образует взрывные смеси, поэтому все соединения трубопроводов, вентилей, шлангов должны быть надежными, а помещения, где производится работа, хорошо вентилируемые.

- 1 — корпус; 2 — сосуд, питающий пост азотно-водородной смесью; 3 — нагреватель; 4 — труба с катализатором; 5 — катализатор; 6 — электродвигатель; I — баллон с аммиаком; II — крекер; III — водоотделитель; IV — азотно-водородный аппарат

- Схемы крекера (а) и установки (б) для сварки азотно-водородной смесью

При соединении водорода с углеродом в условиях сварочной дуги происходит обезуглероживание металла. Поэтому в производственных условиях вместо чистого водорода применяют смеси водорода с азотом. Для расщепления аммиака на водород и азот используют аппараты-крекеры (см. рис.

а), в которых расщепление происходит при 600 °С в присутствии катализатора — железной стружки. Из крекера смесь газов поступает в очиститель (см. рис.

б) и далее в осушитель, где азотно-водородная смесь, пройдя слой хлористого кальция, поступает по резиновому шлангу в сварочную горелку.

Технические характеристики аппаратов для атомно-водородной сварки

| Тип аппарата | Тип горелки | Номинальное напряжение, В | Пределы регулирования силы тока, А | Номинальная мощность, кВт |

| ГЭ-1-2 | ГЭГ-2-2 | 220 | 30-83 | 18,3 |

| ГЭ-2-2 | ГЭГ-1-1 | 260 | 20-75 | 15,6 |

| АВ-40 | Г12-1 | 220 | 15-49 | 10,7 |

| АГЭС-75 | ГЭГ-1-1 | 300 | 20-100 | 22,6 |

Известны аппараты для атомно-водородной сварки типа ГЭ-1-2, ГЭ-2-2, АВ-40, АГЭС-75, техническая характеристика которых приведена в таблице.

Атомно-водородная сварка широко применялась в самолетостроении, химическом машиностроении и других отраслях промышленности. В настоящее время из-за значительного прогресса других способов сварки атомно-водородная сварка применяется редко.

ПОИСК

Большим затруднением при сварке титана и его сплавов является высокая активность к кислороду, азоту, водороду и углероду в расплавленном и твердом состояниях при температурах выше 600°С.

Для получения при сварке плавлением соединения хорошего качества необходимо полностью защищать свариваемые металлы от взаимодействия с воздухом и вредными примесями сварочной ванны и нагретых выше 600°С металлов основного и шва.

[c.

14]

Работоспособность сварных соединений и сварных конструкций в целом во многом определяется качеством сварных швов. Вопросы надежности работы сварных конструкций в настоящее время приобретают все большее значение из-за их эксплуатации при высоких и низких температурах, в агрессивных средах, при больших рабочих напряжениях.

При обработке материалов, в том числе и при сварке, практически всегда образуются различные дефекты. Вид дефектов и механизм их появления зависят от особенностей технологического процесса. При сварке плавлением образование дефектов определяется характером взаимодействия жидкого и твердого металлов, а также металлов с газами и шлаком.

Жидкий металл растворяет определенное количество газов из воздуха и газообразных продуктов разложения электродного покрытия. Основными газами, влияющими на свойства металла и чаще всего присутствующими в металле, являются кислород, водород и азот.

Водород физически растворяется в расплавленном металле, а кислород и азот с большим количеством металлов вступают в химическое взаимодействие. В процессе охлаждения вследствие снижения растворимости газов в металле происходит их выделение.

[c.

228]

Одной из главных задач при сварке плавлением является предупреждение вредного воздействия воздуха на металл. Эта задача обычно решается с помощью газовой или шлаковой защиты зоны сварки. Благодаря такой защите предупреждается доступ воздуха и взаимодействие составляющих его азота и кислорода с жидким металлом.

Существенную роль при сварке может также играть водород. Перечисленные газы при взаимодействии с металлом могут физически в нем растворяться или же реагировать с ним с образованием химических соединений. В первом случае металл поглощает теплоту, во втором обычно происходит выделение теплоты. Химические реакции в зависимости от растворимости в жидком металле образовавшихся соединений можно разделить на три подгруппы реакции, продукты которых хорошо растворимы в расплаве, реакции со средней их растворимостью и реакции, дающие нерастворимые соединения.

[c.96]

ВЗАИМОДЕЙСТВИЕ МЕТАЛЛА С АЗОТОМ И ВОДОРОДОМ ПРИ СВАРКЕ ПЛАВЛЕНИЕМ

[c.216]

При дуговой сварке плавлением расплавленный металл, взаимодействуя с окружающей атмосферой, поглощает кислород, азот и водород, что существенно сказывается на свойствах металла щва.

[c.67]

Загрязнение металла шва. В зоне плавления электрической дуги температура достигает больших значений — 2300°С, что приводит к быстрому плавлению электродного металла и металла изделия, интенсивному разогреву, а потом достаточно быстрому охлаждению металла после сварки.

Воздействие электрической дуги приводит к тому, что молекулы кислорода, азота, водорода, находящиеся в воздухе или влаге в зоне дуги, частично разлагаются на атомы и ионы.

В атомарном состоянии эти элементы обладают высокой активностью, вступая в химическое взаимодействие с элементами расплавленной стали и растворяясь в ней, что является следствием хрупкости металла.

[c.141]

Сварка молибдена. Молибден имеет атомную решетку объемно-центрированного куба и аллотропических превращений не претерпевает вплоть до температуры плавления. Молибден инертен к водороду, устойчив против соляной, серной, плавиковой и фосфорной кислот, растворов щелочей, расплавов щелочных металлов, но растворяется в азотной кислоте и в расплавах щелочей. С кислородом начинает взаимодействовать с 673 К и интенсивно окисляется с 873 К- Молибден устойчив в среде чистого азота от температуры плавления до 1273 К- Нитриды молибдена диссоциируют до 1273 К- Промышленные сплавы молибдена имеют небольшие добавки (десятые доли процента) легирующих элементов циркония, титана, ниобия, тантала, образующих в этих количествах твердые растворы с молибденом. Анализ различных данных по диффузионной сварке молибдена показывает, что наилучшие результаты обеспечивает режим Т = 1973 К, р = 9,8 МПа, t — 5 мин. В соединениях, выполненных на этом режиме, в зоне стыка изменений структуры не наблюдается. Структура зоны соединения аналогична структуре основного металла, несплошности в стыке отсутствуют. Благоприятное влияние на свариваемость молибдена оказывает применение прокладок из основного металла с мелкозернистой структурой.

[c.155]

Стыковая сварка циркония, тантала, ниобия из-за высокой температуры плавления и активного взаимодействия с кислородом, азотом и частично водородом сопровождается растворением этих газов в металле и интенсивным горением расплавляемых частиц с появлением большого количества окислов в виде хлопьев и дыма.

Эти металлы обычно сваривают стыковой сваркой в защитных камерах с нейтральным газом при отсосе образующихся окислов. При кратковременном нагреве ниобий и молибден можно сваривать без защиты. Сваривае.мость редких металлов зависит от способа их получения.

Легко свариваются спеченные в вакууме, деформированные, отожженные мелкозернистые металлы.

[c.46]

В зоне сварки расплавленный металл, нагретый значительно выше точки плавления, способен поглощать кислород, водород и азот в количествах, заметно превышающих их концентрацию в затвердевающем металле.

При кристаллизации сварочной ванны вследствие резкого падения растворимости происходит пересыщение маточного раствора Нг, О2 и N2.

Эти газы в виде нерастворимых продуктов реакций взаимодействия между собой и другими элементами и соединениями стремятся выделиться из затвердевающего шва.

И если условия газовыделения затруднены и имеются предпосылки для зарождения газовых пузырьков, то наплавленный металл может оказаться пораженным порами. Особенно вероятно образование пористости, если нерастворимые газообразные продукты реакций образуются непосредственно в кристаллизующемся металле шва, т. е. в конце сварочной ванны.

[c.25]

Сварка вольфрама. Вольфрам имеет две модификации — а и . Ниже температуры полиморфного превращения 903 К -фаза переходит в а-фазу с решеткой объемно-центрированного куба. Вольфрам устойчив в соляной, серной и других кислотах, в расплавленных натрии, ртути, висмуте. С азотом и водородом вольфрам не взаимодействует до температуры плавления.

На воздухе устойчив до 673 К- Вольфрамовые сплавы содержат в небольших количествах такие легирующие элементы, как ниобий, цирконий, гафний, молибден, тантал, рений, окись тория. Основной целью легирования вольфрама является повышение его пластичности, так как технически чистый вольфрам при 293 К имеет относительное удлинение, близкое к нулю.

Среди» тугоплавких металлов вольфрам имеет наиболее высокие следующие параметры температуру плавления, модуль упругости, коэффициент теплопроводности и низкую свариваемость.

Для диффузионной сварки вольфрама в вакууме может быть рекомендован режим Т = 2473 К, р 19,6 МПа, /=15 мин, который обеспечивает свойства соединений, близкие к свойствам основного металла.

[c.155]

Высокая химическая активность в сочетании с низкой теплопроводностью, высоким электросопротивлением и температурой плавления, склонность к росту зерна в околошовной зоне определяют особенности сварки титана и его сплавов.

Большая химическая активность титана при высоких температурах по отношению к азоту, кислороду и водороду затрудняет его сварку.

Необходимым условием для получения качественного соединения при сварке титана плавлением является полная двухсторонняя защита от взаимодействия с воздухом не только расплавленного металла, но и нагретого выше 600°С основного металла и шва. При нагреве до высоких температур титан склонен к росту зерна-.

Для устранения этого сварку следует выполнять при минимально возможной погонной энергии. Вследствие загрязнения металла сварного шва газами понижается его пластичность, что приводит к образованию холодных трещин.

Загрязнение металла шва водородом можно предупредить, применяя электродную или присадочную проволоку, предварительно подвергнутую вакуумному отжигу. Содержание водорода в такой проволоке не превышает 0,004—0,006%. Большое влияние на качество сварного соединения оказывает состояние поверхности кромок и присадочного металла. Для удаления окиснонитридной пленки, образующейся после термообработки, ковки, штамповки, используют опеско-струивание и последующее травление в смеси солей с кислотами или щелочами.

[c.146]

Большинство пар свариваемых разнородных металлов или сплавов различается температурой плавления, плотностью, температурными коэффициентами линейного расширения, типом решетки и ее параметрами. Тугоплавкие и химически активные титан, ниобий, тантал, молибден при нагреве активно взаимодействуют с азотом и кислородом (при температуре выше 873 К), что ухудшает их свойства. Эти металлы и их сплавы, а также стали необходимо сваривать в вакууме не менее 6,7-10″ Па, Медь (бескислородную), ниобий и молибден следует отжигать непосредственно перед сваркой в водороде при 873, 1673 и 1173 К в течение 30, 20 и 10 мин соответственно, а никель НП1 и сплав 29НК при 1123 и 1073 К в течение 15 и 30 мин.

[c.140]

Металлургические особенности сварки характеризуются процессами плавления и кристаллизации свариваемых металлов, протекающими в сварочной ванне, во взаимодействии с газами и шлаками.

Отличительными особенностями процессов сварки от металлургических процессов, протекающих в плавительных печах, являются высокая температура сварочной дуги, малый объем расплавленного металла, кратковременность пребывания металла в жидком состоянии, быстрое изменение температурного режима.

В этих условиях происходит интенсивное окисление элементов металла. Высокая температура сварочной дуги вызывает диссоциацию газов, т.е. распад молекул кислорода, азота и водорода на атомы [c.35]

Общие сведения. С развитием новых отраслей техники тугоплавкие металлы и их сплавы благодаря высоким жаропрочности, коррозионной стойкости в ряде агрессивных сред и другим свойствам находят все более широкое применение.

К тугоплавким металлам, использующимся для изготовления сварных конструкций, относятся металлы IV, V и VI групп периодической системы Менделеева ниобий, тантал, цирконий, ванадий, титан, молибден, вольфрам и др.

Эти металлы и сплавы на их основе обладают рядом общих физико-химических и технологических свойств, основными из которых являются высокие температура плавления, химическая активность в жидком и твердом состоянии при повышенных температурах поотношению к атмосферным газам, чувствительность к термическому воздействию, склонность к охрупчиванию, к интенсивному росту зерна при нагреве выше температуры рекристаллизации. Пластичность сварных соединений тугоплавких металлов, как и самих металлов, в большей мере зависит от содержания примесей внедрения. Растворимость азота, углерода и водорода в тугоплавких металлах показана на рис. 1. Содержание примесей внедрения влияет на технологические свойства тугоплавких металлов и особенно на их свариваемость. Взаимодействие тугоплавких металлов с газами и образование окислов, гидридов и нитридов вызывают резкое охрупчивание металла. Главной задачей металлургии сварки химически активных тугоплавких металлов является обеспечение совершенной защиты металла и минимального содержания в нем вредных примесей. Применение диффузионной сварки в вакууме для соединения тугоплавких металлов и их сплавов является весьма перспективным, так как позволяет использовать наиболее совершенную защиту металла от газов и регулировать термодеформационный цикл сварки в благоприятных для металла пределах.

[c.150]

Титан получил широкое распространение благодаря своим особым свойствам малой плотности (4,5 г/см ), высокой температуре плавления (1665°С), высокой коррозионной стойкости во многих агрессивных средах, высокой прочности.

Высокое электрическое сопротивление и низкая теплопроводность создают условия, при которых для сварки титана затрачивается значительно меньше электроэнергии, чем при сварке алюминия и даже стали. Кроме того, титан маломагнитен, и поэтому значительно снижается влияние магнитного дутья.

Основной трудностью сварки титана и его сплавов является большая химическая активность титана при высоких температурах в отношении кислорода, азота и водорода.

Поэтому для получения качественных соединений при сварке необходима хорошая защита от взаимодействия с атмосферой не только сварочной ванны, но и всей зоны металла, нагретого свыше 500°С.

[c.294]

Смотреть страницы где упоминается термин Взаимодействие металла с азотом и водородом при сварке плавлением

:

[c.151]

[c.16]

Смотреть главы в:

Теория сварочных процессов

-> Взаимодействие металла с азотом и водородом при сварке плавлением

- Азот

- Водород

- Плавление

- Плавление металлов

- Сварка металла

- Сварка плавлением

- Сыр плавленый

© 2021 Mash-xxl.info Реклама на сайте

ПОИСК

При горении в кислороде некоторых газов, например водорода илн ацетилена (органическое вещество), достигается высокая температура. На этом основано применение кислорода для резки и сварки металлов. [c.

130]

Кислород широко применяется для получения высоких температур, которые достигаются путем сжигания различных горючих газов (водорода, светильного газа и т. д.) в смеси не с воздухом, а с чистым кислородом.

Особенно распространено применение кислорода в смеси с ацетиленом (температура пламени около 3000°С) для сварки и резки металлов. В медицине вдыхание чистого кислорода иногда назначается при некоторых отравлениях, заболеваниях легких и др.

Очень большое практическое значение имеет использование кислорода (чаще — обогащенного им воздуха) для интенсификации ряда важнейших производственных процессов металлургической и химической промышленности. [c.48]

Водород находит широкое применение в металлургической и химической промышленности и смежных отраслях. Большие количества водорода расходуются в производстве аммиака, метанола и карбамида. Водород используют в различных процессах гидрирования органических веществ — при производстве синтетических волокон, жирных кислот, моющих средств, красителей, фармацевтических препаратов, в производстве бензина из угля, для гидрогенизации жиров. Водород применяют в производстве редких металлов для создания восстановительной атмосферы в печах, для резки и сварки металлов, в качестве охлаждающего агента в мощных генераторах электрического тока. [c.108]

Практическое использование водорода началось с небольших количеств, потреблявшихся главным образом для воздухоплавания, освещения, гидрогенизации жиров и пайки свинца.

В 20-х годах текущего столетия промышленное производство водорода резко возросло во всех странах мира, что было обусловлено разработкой и широким внедрением в практику процесса синтеза аммиака из водорода и азота. Этот процесс получил огромное развитие в связи с непрерывным увеличением производства и потребления минеральных удобрений.

Большие количества водорода потребовались для производства метилового спирта, а с 50-х годов и для синтеза карбамида. В меньших количествах водород находит разнообразное применение во многих других отраслях народного хозяйства.

Значительно увеличилось использование водорода для гидрогенизации жиров, гидрирования угля, тяжелых масел, при синтезе спиртов, жирных кислот, получении углеводородов, перекиси водорода, синильной и соляной кислот и других продуктов, а также для сварки, резки и обработки металлов, в производстве электрических ламп и аккумуляторов. [c.7]

Ацетилен — газ, он горит, давая ослепительный белый свет в свое время ацетиленовые лампы использовались в автомобильных и велосипедных фарах. Однако в настоящее время такие лампы находят применение только в бакенах и для освещения домов в отсутствие электричества.

В смеси с кислородом газ дает кислородно-ацетиленовое пламя, температура которого достаточна для резки и сварки металлов (гл. 7). Вероятно, наиболее характерным химическим свойством ненасыщенных углеводородов является их тенденция превращаться в насыщенные соединения. Они энергично взаимодействуют с водородом, галогеноводородами и галогенами, образуя соответствующие насыщенные соединения.

Такие реакции называются реакциями присоединения для иллюстрации ниже приводятся некоторые примеры [c.211]

Порядок проведения огневых работ. Пожарная опасность газовой сварки и резки металлов обусловливается применением горючего газа в смеси с чистым кислородом. Для газовой сварки и резки металлов в качестве горючего газа наиболее часто применяют ацетилен, а для огневой обработки свинца и чугуна — водород. Эти газы взрывоопасны. [c.34]

Как известно, синтезы с участием водорода обычно идут под давлением для сжатия газов применяют компрессоры на десятки и сотни атмосфер компрессия удорожает газы. Возможность получать газы из электролизера сразу под большим давлением вызывает значительный интерес.

При разработке этого предложения встал также вопрос о целесообразности передачи сжатых газов на значительные расстояния (например, разводка газов для сварки и резки металлов на территории большого машиностроительного завода, передача энергии в виде сжатых газов, аккумуляция энергии и т. д.).

Известны попытки применения электролиза воды под давлением на подводных лодках, на которых вместо батареи электрических аккумуляторов устанавливается водородно-кислородный двигатель, работающий при под- [c.42]

Кислород применяется для резки и сварки металлов (ацетиленово-кислородные и водородо-кислородные горелки) для плавления кварца и получения искусственных драгоценных камней и др.

Кислород, или обогащенный кислородом воздух, находит большое применение в черной и цветной металлургии, в доменном процессе, в сталеплавильном производстве, в газогенераторах.

Благодаря увеличению концентрации кислорода химические процессы протекают с большими скоростями, что приводит к интенсификации различных производств, потребляющих кислород. [c.560]

Применение. В химической промышленности водород служит сырьем для получения аммиака NH3, хлороводорода H I, метанола СН3ОН и других органических веществ. В пищевой промышленности водород используют для выработки твердых жиров путем гидрогенизации растительных масел. В металлургии водород используется для восстановления некоторых цветных металлов из их оксидов.

Как уже отмечалось выше, водород — очень легкий газ, поэтому им заполняют воздушные шары, зонды и другие летательные аппараты. Высокая экзотермич-ность реакции горения водорода в кислороде обусловливает использование водородной горелки для сварки и резки металлов (температура водородного пламени достигает 2600 °С). Жидкий водород является одним из наиболее эффективных видов ракетного топлива.

[c.337]

После открытия кислорода (Шееле, Пристли, Лавуазье, 1775) последний долгое время получали только -Химическим способом. В дальнейшем нашедший себе применение метод электролиза позволил получать кислород разложением воды на ее составные части — кислород и водород.

Однако наиболее экономичным оказался физический способ получения кислорода из атмосферного воздуха.

Он открыл широкие возможности для внедрения кислорода в технику сначала при сварке и резке металлов, главнььм образом стали, а в дальнейшем при многих технологических процессах в промышленности (черная и цветная металлургия, химическая промышленность, газификация топлива и др.). [c.64]

Применение обогащенного воздуха в качестве дутья в доменных печах позволяет значительно повысить их производительность. Широко внедряется в СССР обогащенный воздух в производстве стали.

Благодаря применению кислорода увеличивается скорость горения топлива в рабочем пространстве мартеновской печи, повышается температура плавления, резко ускоряется процесс плавления шихты. При этом снижается расход горючего, так как уменьшаются потери тепла с дымовыми газами (уменьшается их количество), увеличивается выход стали.

Расход кислорода на тонну стали на крупных печах в настоящее время значительно снижен. Для достижения наивысшей эффективности тепловой режим печи автоматизи руют и применяют термостойкие огнеупоры, например хромомагнезитовые Много кислорода требуется для газовой сварки и резки металлов (прежнее название — автогенная сварка и резка).

Сварка, в том числе газовая в настоящее время почти полностью вытеснила клепку. Сварные конструк ции заменяют литые и кованые, даже при производстве таких аппаратов как колонны высокого давления для синтеза аммиака и спиртов (рис. 91) Газовая резка металлов заключается в окислении нагретого металла в струе кислорода (рис. 92).

При газовой сварке и резке горючим служат ацетилен водород и другие вещества наиболее широко применяется ацетилен Чистота кислорода, применяемого для сварки, должна быть не ниже 99,0% Температура пламени горения ацетилена в кислороде достигает 3 100° [c.110]

Водород используют в химической промышленности для производства аммиака NH3, метанола СНзОН и других спиртов, альдегидов, кетонов для гидрогенизации твердого и тяжелого жидкого топлива, жиров и различных органических соединений, для си)1теза хлороводорода НС1 для гидроочистки продуктов переработки нефти при сварке и резке ме-таллов горячим кислородно-водородным пламенем (температура до 2800 °С), а также при атомарно-водородной сварке (температура до 4000 °С). В металлургии водород применяют для восстановления металлов из их оксидов (получение молибдена, вольфрама и других металлов). Очень важное применение в атомной энергетике нашли изотопы водорода — дейтерий и тритий. [c.419]

Из других видов сварки следует отметить получившую распространение в последнее время дуговую сварку вольфрамовым электродом в защитном газе (аргоне) и применяемую в производстве изделий новой техники. Вольфрамовый электрод при нагревании энергично окисляется, поэтому сварку ведут в защитной среде, не содержащей кислорода.

Возможно непрерывное вдувание в дугу инертного газа, в качестве которого используются аргон, гелий или водород, либо смеси этих газов. Наиболее часто используется аргон как наиболее дешевый. Дуга постоянного тока в аргоне при прямой полярности (минус на электроде) горит устойчиво и легко зал игается.

Напряжение горения дуги составляет около 15 В, нагрев и расход электрода незначительны. Эта картина резко меняется при изменении полярности. При этом возникает катодное расаыление, приводящее к тому, что с поверхности основ юго металла в зоне сварки удаляются окислы и загрязнения.

Очищающее действие дуги позволяет без применения флюсов сваривать спец-стали, алюминий, магний, различные легкие сплавы, тугоплавкие металлы, активные металлы с большим сродством к кислороду, а также металлы малых толщин. Для питания дуги используются обычные агрегаты постоянного тока и выпрямители для дуговой сварки.

В некоторых случаях желательно применение дополнительных осцилляторов и специальных электродов с добавкой окиси тория или лантана (торированные или лантанированные электроды) с целью облегчения зажигания и повышения устойчивости дуги. [c.154]

В наплавленном металле водород может присутствовать в молекулярном, атомарном и ионизированном виде. Большая часть водорода в процессе кристаллизации успевает выделиться из сварочной ванны, однако в наплавленном металле остается значительное количество водорода (14. ..

22 мл/100 г металла при сварке электродами с целлюлозным покрытием [179]), который диффундирует к поверхности, задерживаясь внутренними порами и неметаллическими включениями, мик-ронесплошностями по границам зерен и т.п.

В процессе сварки 1/3 часть водорода из металла шва через границу сплавления поступает к моменту снижения температуры до 500 °С в околошовную зону на расстояние 1,2. .. 1,6 мм, поэтому максимум концентрации водорода будет смещаться к границе сплавления.

При переходе зоны термического влияния из аустенита, в котором водород хорошо растворяется, в феррит, атомарный водород выбрасывается и собирается в неметаллических включениях, порах или микроструктурных дефектах, присутствующих в металле шва и зоне термического влияния, где он превращается в молекулярный водород, вызывающий образование трещин [155]. Вблизи окклюдирующих водород несплошностей (непроваров, подрезов и т.д.) резко повышается содержание водорода, так, в соединении, сваренном электродами с целлюлозным покрытием, на расстоянии 300 мкм от глубокого подреза концентрация водорода в 1,5 раза больше, чем в бездефектном участке [179]. Для предотвращения возникновения водородных трещин стремятся обеспечить максимальную диффузию водорода из сварного соединения путем применения предварительного подогрева кромок до 150. .. 200 °С и поддержания этой температуры до завершения первого прохода [179]. [c.87]

Смотреть страницы где упоминается термин Применение водорода для сварки и резки металлов: [c.100] [c.100] [c.340] [c.665] [c.13]

Водород свойства, получение, хранение, транспортирование, применение (1989) — [ c.553 , c.554 ]

- Водород применение

- Металлы водородом

- Металлы резка

- Металлы сварка

- Резка

© 2022 chem21.info Реклама на сайте