- Лазерная резка листовых материалов

- Гидроабразивная резка листовых материалов

- Плазменная резка металлических листовых материалов

- Технология лазерной резки по дереву

- Принцип действия лазерного луча

- Дополнительные комплектующие

- Процесс лазерной резки

- Материалы, изделия и цены

- Какую фанеру выбрать для лазерной резки

- Особенности материала

- Критерии выбора фанеры

- Лазерная резка фанеры: новый способ раскроя материала — Токарь Мастер

- Процесс резки материалов лазером

- Достоинства лазерной обработки древесины

- Тонкости применения технологии

- Лазерная резка фанеры: быстрота и точность

- Материалы для лазерной обработки

- Какая фанера подходит для лазерной резки

- Достоинства лазерной резки

- Фанера для лазерного станка с ЧПУ: на что обратить внимание при выборе

- Сорт

- Клеевой состав

- Тип древесины

13 Декабрь 2019 Резка листовых материалов: обзор основных способов

Вопросы, рассмотренные в материале:

- О лазерной резке листовых материалов

- О гидроабразивной резке листовых материалов

- О плазменной резке листового металла

Резка листовых материалов используется в самых разных сферах: от металлообработки до дизайна интерьеров. В виде листов бывает и металл, и дерево, и разные сорта пластика, и все это необходимо привести к тем размерам и форме, которая требуется для конкретных задач.

Осуществить резку листовых материалов можно разными способами, и если металл можно кроить практически каждым из них, то для более требовательных к воздействию материалов подходит какой-то один. О самых распространенных технологиях раскроя расскажет наша статья.

Лазерная резка листовых материалов

Лазерная технология резки материалов имеет ряд достоинств:

- Инструмент практически не воздействует на обрабатываемую деталь механически. Его можно без опасения применять для резки легкодеформируемых, тонких или небольших изделий.

- Локализация и высокая концентрация энергии дают возможность обработки небольшого участка изделия, при этом не происходит нагрева всей заготовки. Это сохраняет ее свойства и структуру. Данная особенность позволяет выполнять уникальные работы микрообработки металлов – прецизионные.

- Параметрами лазерного луча и его позиционированием в пространстве легко управлять. Благодаря такой технологичности луча лазер можно применять для самых разных операций, к примеру, для резки, наплавки, маркировки, обработки отверстий и пр.

Лазерная резка – это вид обработки, когда материал разрушают посредством сфокусированного излучения, а продукты выдуваются струей сжатого газа через узкий канал – рез. Разрушение металла происходит в процессе нагревания, плавления, испарения, химических реакций.

На интенсивность нагревания металла в значительной мере влияет его поглощающая способность, которая в свою очередь зависит от того, какая у поверхности температура, какова теплопроводность металла, длина волны и угол падения луча на данную поверхность.

Плавление и последующее испарение металлов являются чрезвычайно энергоемкими процессами. Снижает энергозатраты применение сжатого газа, используемого для выдувания расплавленного металла из реза.

Глубина реза увеличивается одновременно с возрастанием энергии излучения и снижением скорости резки, но бесконечно процесс углубления продолжаться не сможет. Причина – в снижении плотности энергии излучения по мере проникновения вглубь реза. Двигаясь вглубь и достигая порогового значения плотности, энергия излучения прекращает углублять рез.

Существует три вида лазерной резки: с нейтральным (инертным) газом, с кислородом и при поддержке лазерного излучения.

Лазерная резка используется при обработке неметаллических изделий: резины, пластмасс, стеклопластика, асбеста, керамики, композиционных материалов на основе бора, углерода и пр. Удельные энергозатраты для обработки таких материалов меньше, поскольку их теплопроводность ниже, чем у металлов.

Решающую роль в лазерной резке имеет выдувка капельных фракций, а также мелкодисперсных образований из места реза. Большую эффективность процессу придает применение нейтрального (активного) газа. Его основная задача – выдувать из зоны резки испарения металла и охлаждать ее. При этом материалы режутся с небольшим обугливанием и оплавлением.

За исключением изделий, произведенных из фенолформальдегидных смол. Лазерный луч превращает этот материал в вязкую окисленную субстанцию, которую практически невозможно выдуть из реза при помощи газа. Потому обработка идет с повышенными энергозатратами для испарения расплава, который представляет собой продукты разрушения обрабатываемых металлов.

Газолазерную резку применяют для работы с диэлектриками, получая ровную качественную кромку среза. Лазером с мощным излучением можно резать стекло и кварц. Срез получается высокого качества, а места входа-выхода лазерного луча немного оплавлены.

Напряжения в стекле не появляются благодаря тому, что инструмент для резки не прикасается к нему.

Достоинствами является отсутствие изменяющих элементов, применение контроля и возможность регулирования силы воздействия лазера на трубчатое тонкостенное стекло.

Кольцевой источник тепла, создаваемый трубкой, вращающейся с частотой 20 сек-1, возникает на поверхности стекла. Источник тепла создает напряжения, которые выше предела прочности трубки, поэтому появляется разделяющая трещина.

Гидроабразивная резка листовых материалов

Насос нагнетает высокое давление воды (от 1 000 до 6 000 атмосфер), которая подается на лазерную режущую головку. Жидкость поступает через дюзу диаметром от 0,08 до 0,5 мм.

Скорость подачи воды близка к сверхзвуковой > 900–1200 м/с.

Попадая в смесительную камеру, она перемешивается с измельченным абразивом, роль которого может играть любой сверхтвердый материал – карбид кремния, гранатовый песок и пр.

Смесь вырывается из трубки диаметром от 0,5 до 1,5 мм и режет заготовку. Существует несколько моделей головок, где абразивный материал подается непосредственно в смесительную трубку. Энергия струи настолько мощная, что требует гашения после резки. Для этого за заготовкой помещается емкость с водой, толщина которой равна примерно 0,7–1 м.

Абразивом становятся материалы, чья твердость по шкале Мооса > 6,5. На его выбор влияют вид заготовки и ее твердость. Одновременно следует учитывать и тот факт, что чем тверже абразивное вещество, тем быстрее изнашиваются узлы головки.

Гидроабразивная резка листовых материалов отличается тем, что струя разделяет заготовку большей частью абразивом, вода же имеет иную функцию, заключающуюся в доставке его к месту работы. Объем частиц абразивного вещества должен быть от 10 % до 30 % диаметра струи. Такой размер обеспечивает стабильное истечение струи и эффективно воздействует на заготовку.

Чаще всего размер зерна абразива – от 0,15 до 0,25 мм, а при высоких требованиях к шероховатости поверхности листового материала – от 0,075 до 0,1 мм. Наиболее подходящим называют размер частиц, не превышающий (dс.т.– dв.с.)/2. При этом dс.т. – внутренний диаметр смесительной трубки, dв.с. – внутренний диаметр водяного сопла.

Гидроабразивная или водная струя режет почти все листовые материалы. Заготовка не деформируется ни механически, поскольку сила воздействия не превышает 1–100 Н, ни термически, температура в месте разреза составляет + 60…+90 °С, что не дает материалу оплавиться.

При сравнении гидроабразивного способа резки с такими видами термической обработки, как плазменная, кислородная, лазерная и др., видны несомненные преимущества первого. Рассмотрим их:

- Минимизация термического влияния повышает качество реза – не происходит пригорания, плавления кромок листовой заготовки.

- Способ пригоден для резки листовых заготовок, обладающих термочувствительностью. Это ламинированные, композитные и некоторые взрыво- и пожароопасные материалы.

- В процессе работы не выделяются вредные газы, поэтому она считается экологичной.

- В процессе резки не может возникнуть ни взрыва, ни пожара.

Гидроабразивным способом может быть разрезан металл как ≤ 30 см, так и больше. Высокая точность резки (0,025–0,1 мм), а также сложность ее контура, делает возможной обработку объемных деталей. Подходит она и для изготовления скосов.

Данный метод эффективен в отношении резки листовых материалов, обработка которых происходит с применением источников сильного теплового излучения (медь, сплавы алюминия и латунь).

Использование лазерной резки таких листовых металлов затруднено, поскольку они плохо поглощают излучение лазера.

Основными недостатками гидроабразивной резки можно назвать следующие:

- Скорость резки листовой стали небольшой толщины значительно ниже, чем при лазерной или плазменной обработке материалов.

- Стоимость оборудования выше, как и затраты (аналогично лазерной резке) на его эксплуатацию: абразивные материалы, вода, смесительные трубки, уплотнители высокого давления, электричество, водяные сопла и утилизация отходов резки.

- Шумовой эффект струи, превышающей скорость звука. Данная особенность характерна и для плазменной резки.

Плазменная резка металлических листовых материалов

Принцип резки листовых металлов плазменным методом можно описать так:

- Воздух подается в горелку плазмотрона с помощью компрессора.

- Электрический ток быстро нагревает воздушный поток, который пропускает электричество и образует плазму. Практически все станки для резки листового материала подходят для применения вместо воздуха инертных газов.

- Плазменная резка конструкций из листового металла происходит узконаправленным лучом, нагревающим поверхность до температуры, не превышающей допустимых значений, после чего расплав практически мгновенно выдувается из реза.

- По окончании всех работ, связанных с резкой листового материала, появляются отходы (окалины, остатки расплавленных заготовок, обрезки листового металла, высечка).

Поскольку для успешной плазменной резки листовой металл требуется нагревать до состояния жидкости, его толщина должна быть: ≤ 12 см для алюминия, ≤ 8 см для меди, ≤ 5 см для стали, ≤ 9 см для чугуна.

Современная резка изделий из листового металла включает два метода, которые влияют на характеристики резания при помощи плазмы. Это:

- Плазменно-дуговая резка, которая прекрасно подходит для обработки всех видов листового металла, способного проводить электричество. Чаще всего данный метод используют на промышленных предприятиях. Его особенность заключается в способе образования плазмы – из дуги, возникающей между поверхностью заготовки и плазмотроном.

- Плазменно-струйная резка, при которой дуга возникает в плазмотроне, поэтому данный способ считается более универсальным и позволяет раскраивать неметаллический листовой материал. Основным минусом метода стала необходимость часто менять электроды в оборудовании.

Плазменная резка происходит так же, как и обычная дуговая, только без применения привычных электродов. Правда, стоит учитывать тот факт, что наиболее эффективен данный способ для листового металла, толщина которого не превышает допустимых значений.

В современных условиях резка с помощью плазмы применяется во всех отраслях промышленного производства. Причиной такого распространения данного метода обработки материалов заключены в его преимуществах. Вот некоторые из них:

- Высокая производительность и скорость работы, превышающая в несколько раз скорость обычной электродной.

- Невысокая стоимость, что дает возможность экономить. Стоит только помнить, что выгода зависит от толщины листового металла. Чем толще металл, тем ниже целесообразность использования плазмы, к примеру, сталь толщиной 50 мм лучше резать с помощью другого способа.

- Резка с высокой точностью, которая является заслугой современного оборудования. Тепловая обработка практически не приводит к деформациям, а значит, изделия не нужно еще раз обрабатывать.

- Полная безопасность.

К недостаткам плазменной резки листового металла относятся:

- ограничение толщины разреза;

- обязательность выполнения требований, которые предъявляются к обработке детали из листового металла.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Экспресс расчет стоимости заказа

Узнайте предварительную стоимость заказа, отправив нам необходимую информацию:

Источник: https://vt-metall.ru/articles/369-rezka-listovyx-materialov

Технология лазерной резки по дереву

Лазерная резка далеко не новый метод художественной обработки древесины, который с момента появления сразу же завоевал огромную популярность.

В сравнении с аналогичным процессом, выполняемым лобзиком вручную, такой способ демонстрирует ряд преимуществ, основным из которых является скорость работы при ее высокой точности, обеспеченной современным многофункциональным оборудованием.

Также лазерная резка и гравировка фанеры позволяет добиться уникальности рисунка, отличающегося эстетической привлекательностью и красотой, при этом стоимость услуги, предоставляемой профессиональным мастером с помощью дорогостоящей техники, является доступной для большинства заказчиков. Минимальная ширина реза здесь не превышает 0,01 мм, что практически невозможно при обработке древесины ручным инструментом.

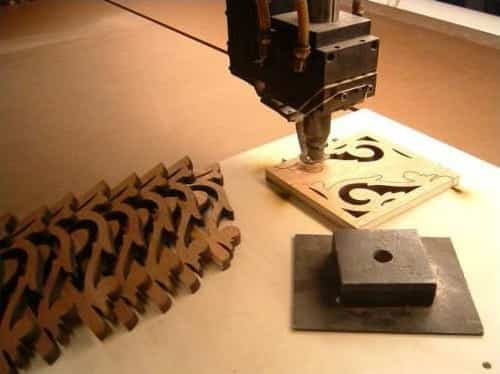

Пример раскроя фанеры лазером:

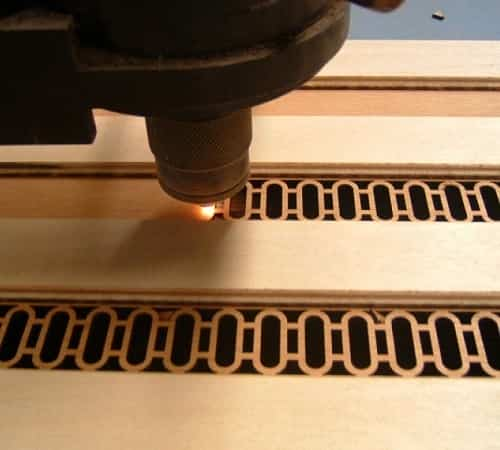

Технология лазерной резки подразумевает направленное воздействие лазерного луча на фанеру, что позволяет сформировать рез различной сложности и конфигурации. Данный способ является бесконтактным и заключается в повышении температуры в месте соприкосновения луча с деревом, после чего происходит удаление материала путем его испарения.

Использование оборудования, которым в данном случае является лазерный станок, гарантирует получение идеально ровных краев после обработки, что очень важно при резке художественных элементов и сложных ажурных узоров. Здесь полностью отсутствует древесная пыль и стружка, доставляющая столяру массу неудобств.

В процессе резки дерева лазером под воздействием высоких температур местах среза фанера обычно темнеет, что может расцениваться и как достоинства, и как недостатки метода, здесь все зависит от художественного видения мастера.

При необходимости от такой особенности можно избавиться путем снабжения лазерных станков системой вентиляции и обдува, удаляющей продукты сгорания.

Принцип действия лазерного луча

Для получения лазерного пучка необходимо применение трубки из газа и смеси гелия, азота и диоксида углерода. При подаче напряжения происходит активизация монохромного излучения направленного действия, осуществляемого при помощи технологических зеркал.

Опытные мастера режут дерево устройствами, мощность которых стартует от 20 ватт, однако любители в домашних условиях нередко используют менее мощное оборудование.

Как говорилось ранее, точность лазерной резки древесины очень высока, и заданный рисунок получается практически ювелирным.

Чтобы добиться ровных и четких краев узора согласно заданным параметрам без приложения ручного труда, достаточно установки соответствующей программы.

Минимальный размер лазерного луча в комбинации с числовыми программами позволяет осуществлять процесс резки фанеры лазером за считанные минуты.

Современные станки, снабженные ЧПУ, требуют от мастера только составления эскиза, сама же резка по дереву выполняется быстро и просто в автоматическом режиме.

Дополнительные комплектующие

По типу комплектации оборудование, на котором осуществляется лазерная резка неметаллов, можно разделить на агрегаты с числовыми программами управления и без таковых. Также существуют дополнительные устройства, оптимизирующие раскрой, обработку и изготовление деталей. Устройствами, расширяющими функциональное назначение лазерных станков, являются:

- чиллеры, налаживающие процесс охлаждения стеклянной лазерной трубки, по которой подается газовая смесь. Чтобы обеспечить оптимальный температурный режим, трубка закрывается своеобразной оболочкой, по которой циркулирует охладительная жидкость, а само устройство состоит из водяного насоса, воды и фреона;

- системы обдува, удаляющие продукты сгорания, благодаря чему фанера в местах соприкосновения с лучом не темнеет, а изделия приобретают привлекательный вид.

Обращаем ваше внимание на то, что лазерная резка мдф или любого другого древесного материала требует непрерывного охлаждения фокусирующей линзы, но такая система не является дополнительной опцией и обязательно присутствует на всех типах станков без исключения. Стоимость профессиональных чиллеров, о которых шла речь выше, достаточно высока и начинается от 500 долларов.

Нередко домашние мастера изготавливают охладительную систему самостоятельно, задействовав насос для перекачки воды.

Благодаря такому приему лазерная резка шпона, фанеры, МДФ или ДСП будет доступна без лишних финансовых трат. К слову, стандартная работа по резке неметаллов может требовать свыше ста литров воды.

При возможности, воду желательно заменить более подходящим для таких целей фреоном, что будет существенно эффективнее.

Процесс лазерной резки

Качественное производство декоративных элементов, где применяется лазерная резка мдф или используются другие древесные материалы, невозможно без современного оборудования, к которому предъявляется высокое требование качества.

Сам процесс нельзя назвать простым, ведь здесь требуется внимание и художественный талант при создании эскизов. Не менее строгое требование выдвигается к обрабатываемым поверхностям.

Фанера не должна содержать никаких изъянов в виде трещин, сколов и других огрехов, иначе результат может оказаться плачевным, а мастер будет прилагать свои усилия зря.

Резку шпона лазером, так же как и обработку любой древесины при помощи точечного светового пучка можно осуществлять как ручным, так и автоматизированным оборудованием.

Не смотря на то, что в данном случае окружающее пространство не загрязняется стружкой и древесной пылью, некоторые неудобства все же присутствуют.

Все дело в том, что подобное производство сопряжено с процессом нагрева, из-за которого режущий лазерный луч выжигает дерево и, как следствие, выделяет дым. Именно поэтому нельзя позволять едкому дыму заполнять помещение, обязательно обеспечив вытяжную систему.

Также лазерная резка фанеры может спровоцировать несущественные очаги возгорания, и, чтобы избежать пожара, лучше заранее поставить поблизости емкость с водой, которая придет на помощь в случае непредвиденного обстоятельства.

Материалы, изделия и цены

Метод лазерной резки специально разработан для обработки фанеры, да и вообще любой древесины, с целью придания ей декоративного эффекта. К примеру, лазерная резка МДФ способна обычную неприглядную заготовку превратить в шедевр столярного искусства.

Помимо изготовления интерьерных элементов данная техника позволяет обрабатывать дерево при производстве сувенирной и подарочной продукции.

Существует огромное количество изделий, основным материалом которых является недорогая фанера, однако высокий уровень качества лазерной обработки настолько видоизменяет примитивную заготовку, что она выглядит как драгоценная эксклюзивная вещь.

Наиболее популярными предметами в данной категории товаров можно назвать всевозможные подставки, панно, рамочки для фото и картин, шкатулки, вазы и др.

Имея в своем арсенале лазерный станок, мастер сможет регулярно себе позволять создание уникальных самобытных вещиц на продажу или для личного пользования, но что делать тем, у кого нет специального оборудования или отсутствуют необходимые навыки? Ответ очевиден. Резать древесину лазером умеют в сотнях мастерских, которые работают по эскизам заказчика, достаточно лишь озвучить свои пожелания. Такая услуга вполне доступна, и в среднем ее стоимость составляет 30 рублей за метр погонный при толщине материала в 5 мм.

Таблица: Цены на предоставляемые услуги по лазерной резке

| Толщина мм. | Длина резки метр погонный | |||

| 100м | 500м | 1000м | >1000м | |

| Фанера | ||||

| 3 | 30,10 | 23.49 | 21,06 | 17,95 |

| 4 | 30,10 | 26,73 | 24,03 | 21,06 |

| 5 | 36,04 | 33,61 | 31,32 | 26,05 |

| 6 | 46,45 | 44,55 | 41,85 | 36,45 |

| МДФ | ||||

| 3 | 17,6 | 20,5 | 14,1 | 16 |

| 5 | 20,3 | 18 | 16,2 | 14,1 |

На колебание цены в ту или иную сторону непосредственно влияет толщина древесины, погонаж и сложность узора.

Источник: https://derevo-s.ru/oborudovanie/stanki/lazernaya-rezka-fanery

Какую фанеру выбрать для лазерной резки

Лазерная резка — это самый качественный способ обработки фанеры. Использование лазера имеет много преимуществ, но качество результата во многом зависит от структуры самого материала. Сотрудники компании «Рез Центр» не только расскажут, как правильно выбрать фанеру для лазерной резки, но и помогут определиться с выбором, исходя из ваших требований к материалу.

Особенности материала

Фанера представляет собой листовой материал, который получается в результате склеивания спрессованного листового шпона. Материал используется для ремонтных работ, декорирования и изготовления сувенирных изделий.

Для раскроя фанеры применяются как ручные, так и электрические станки, основным инструментом которых является фреза или лазер. Второй способ обработки более качественный. Кромка получается гладкой, ровной и без заусениц.

Во время работы на лазерном станке лист фанеры не нужно фиксировать. Установка позволяет вырезать узоры и детали любой сложности.

Критерии выбора фанеры

Более всего для обработки на лазерном оборудовании подходит фанера марки ФК. Для ее склеивания используется карбамидная смола. При термическом воздействии лазером такое сырье не выделяет токсических веществ.

Низкая термостойкость такой фанеры позволяет быстро обрабатывать материал без дополнительных энергозатрат. Фанера ФСФ, ФКМ или ФБ используются редко или вообще не используются.

Это связано с ее высокой токсичностью и энергозатратностью процесса.

Еще одним критерием выбора материала является ее сортность. Этот показатель представляет собой два числа, разделенных дробью. Каждое из них обозначает качество слоев материала. Чем выше показатель, тем ниже качество сырья.

Фанера сорта 3/4 или 4/4 имеет большое количество сучков, неравномерность толщины, изогнутость, воздушные карманы. Все эти недостатки негативно влияют на качество резки.

Поэтому для лазерной обработки чаще всего используют материал 1 и 2 сорта.

Толщина материала также влияет на качество полученного результата. Рациональнее всего с помощью лазера резать материал толщиной 3 — 6 мм. Если брать материал толще, то увеличиваются энергозатраты, уменьшается скорость реза, а за счет увеличения мощности лазера получаются обугленные швы.

Для изготовления фанеры используются различные типы древесины. Каждый из них имеет свои характеристики и свойства. Бывает сосновая или лиственная фанера. Для резки лазером специалисты выбирают светлые оттенки материала.

Самым популярным видом материала, который используется для лазерной резки, является шлифованная березовая фанера ФК сорта. Это сырье режется быстро с минимальным риском брака.

Вы еще не знаете, какую фанеру выбрать для лазерной резки? Обращайтесь в компанию «Рез Центр», и мы поможем не только определиться с выбором, но и выполним заказ в короткие сроки.

СМОТРИТЕ ТАКЖЕ: Фрезеровка мебельных щитов • Фрезерные изделия из дерева • Фрезерная резка в рекламе

Источник: https://centr-rez.ru/articles/66-kakuyu-faneru-vybrat-dlya-lazernoj-rezki

Лазерная резка фанеры: новый способ раскроя материала — Токарь Мастер

Люди все чаще обращают внимание на экологичность предметов, которые их ежедневно окружают. Дерево – является одним из самых старых и привычных материалов. Уникальные свойства и низкая стоимость, а также возобновляемость ресурса сделали древесину распространенной и востребованной и в настоящее время.

К привычным и опробованным за многие века методам обработки дерева добавляются новые, в результате чего, получается новый продукт с улучшенными характеристиками.

На деревоперерабатывающем заводе сырье для изготовления фанеры проходит ряд этапов. Спиленные бревна привозятся на завод, где первоначально с них снимается кора. После первой подготовки окоренные бревна размачиваются в теплой воде, для придания большей пластичности древесине. Затем станками производится разрез бревен по спирали на тонкие пластины, шпон.

Затем пластины складываются и проклеиваются между собой. Каждая следующая пластина укладывается с чередованием направления волокон, поочередно вдоль и поперек. Этот способ придает фанере дополнительную прочность.

Толщина каждого слоя примерно 1 мм. Для производства листа толщиной 10 мм потребуется 10 подобных слоев. После склейки, лист сушится несколько дней, обеспечивая просыхание и клея, и каждого слоя фанеры. По окончании сушки полотно режется на пластины заданного размера, а затем сортируется.

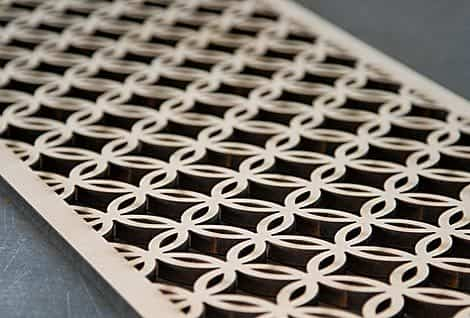

Фанера широко применяется в производстве мебели, предметов декора, в интерьере и строительстве. Продукты деревообработки хорошо разрезаются лазерным лучом, обеспечивая гораздо более оптимальный расход материала.

По критерию точности этот способ обгоняет большинство применяемых на сегодня типов механической обработки. Технология резки лучом используется при производстве предметов для отделки интерьера, различных аксессуаров и сувениров. Лазер является одним, из наиболее перспективных и эффективных методов обработки с возможностью изготовления самых сложных и нестандартных форм.

Представляя из себя новейший способ раскроя листов и слоистых материалов, резка лазером воплощает в жизнь, и выполняет самые изысканные конструкторские идеи дизайнеров.

Процесс резки материалов лазером

Для проведения работы по резке сырья требуется электрический, либо ручной станок. Резка лазером по фанере сопровождается точным единичным воздействием луча на разрезаемую поверхность, т. е. производится бесконтактно и исключает появление при этом отходов.

Причины, по которым стоит выбрать способ лазерной резки фанеры

- Материалы деревообработки доступны по цене, но вопрос экономии и минимального расхода всегда являются актуальными. Традиционные механические методы резки древесных заготовок приводят к большому количеству отходов. Применение современного инструмента, которым является лазерный станок, позволяет устранить подобную проблему.

- Концентрированный световой поток дает степень точности исполнения, недоступную прочим методам обработки.

- Применение лазера предлагает высочайшую скорость выполнения процедуры. Все операции по разрезу заготовки производятся за один рабочий цикл. Оператор закрепляет лист обрабатываемого материала в станке и настраивает шаблон, далее все делает машина. Время участия работника после начала работы программы ЧПУ минимально.

Несмотря на достаточно большие затраты при запуске оборудования, при рациональном подходе к организации работ, производство на заказ конструкций очень сложных форм остаётся выгодной и доступной по финансам для клиентов. Даже обработка на фрезеровальном станке не дает таких результатов, как применение лазера.

Стоимость работ на производстве зависит от толщины изделия и суммы длин контуров деталей при прохождении луча.

При проектировании шаблона специалистами и при грамотном подборе типа и вида воздействия успешно обходятся любые дополнительные затраты.

Лазерная резка материалов из древесины, стоимость и сроки изготовления изделий из нее, для многих является избавлением от проблемы срочности реализации.

Достоинства лазерной обработки древесины

Агрегат для обработки стройматериала целесообразен для производства в масштабах промышленного производства. Достоинства лазерной резки таковы:

- четкий, ровный рез, не нуждающийся в шлифовке;

- быстрый раскрой большого объёма заказа;

- зазор между элементами может быть минимальным;

- отходов производства почти нет;

- получение разнообразных геометрических линий независимо от толщины материала.

Если изделия из фанеры изготавливаются частным лицом, аппарат для лазерной резки вряд ли будет в приоритете, в связи с высокой стоимостью оборудования.

Тонкости применения технологии

Фанера — капризный материал для лазерной обработки. Объясняется это тем, что различные сорта древесины индивидуально реагируют на обработку и требуют разной мощности воздействия.

Кроме того, в массиве сырья часто встречаются сучки, которые тверже по плотности, чем основной пласт. Они провоцируют неполное разрезание листа.

Но опытный мастер может учесть все возможные нюансы и минимизировать риск порчи материала заказчика.

Во избежание возгорания рабочей поверхности или почернения края реза нужно постоянно контролировать силу подачи воздуха при охлаждении. Тут помимо полной автоматизации процесса резки потребуется постоянный контроль со стороны наладчика.

Лазерный луч делает из фанеры с высокой скоростью и точностью самые мелкие детали, такие как:

- острые углы внутри заготовки;

- резкие изгибы;

- крошечные отверстия.

Такого результата не добиться даже при использовании фрезеровального станка с ЧПУ. Поверхность рабочего полотна фрезеровального оборудования достаточно большая, что является помехой при работе с небольшими заготовками.

Резка фанеры лазером позволяет делать штучные мелкие изделия, вплоть до игрушек, брелоков, маленьких сувениров.

В силу невысокой цены услуга широко востребована при производстве рекламной, сувенирной продукции благодаря низкой себестоимости изделий. Также резная фанера используется для внутренних декораций помещений и при ландшафтном дизайне.

Изящные элементы мебели, разнообразные украшения, подставки, рамки и прочий декор из фанеры расширят возможности для дизайнерских идей.

Если вам нужен раскрой фанеры, но вы не являетесь специалистом в данной области, посоветуйтесь с профессионалами по виду материала и рисунку разреза. Прислушавшись к их рекомендациям, вы получите необычное эксклюзивное изделие, которое будет притягивать к себе внимание, и радовать своей безукоризненной формой.

Лазерный луч воздействует на любую поверхность, но каждой работе всё же присущи свои тонкости. Только профессионал может выбрать оптимальное воздействие и выставить необходимые режимы для работы луча. Случаи порчи материала из-за неквалифицированного сотрудника известны, поэтому нужно обращаться в фирму с репутацией, пользующуюся на рынке данных услуг заслуженными рекомендациями.

Источник:

Лазерная резка фанеры: быстрота и точность

Создано: 25 января 2016

Источник: https://tokarmaster.ru/instrumenty/lazernaya-rezka-fanery-novyj-sposob-raskroya-materiala.html

Материалы для лазерной обработки

Акрил (оргстекло). «Классический» материал для лазерной резки. Режется очень хорошо до толщины 10 мм. Хорошо наносится и любой вид лазерной гравировки. Пожалуй, лучше всех остальных материалов отвечает требованиям лазерной обработки.

Связано это в основном с тем, что при лазерном воздействии практически отсутствует плавление материала, в основном идет испарение и удаление паров сжатым воздухом, который подается в зону обработки. Заметное оплавление поверхности реза происходит только при небольшой скорости резки и минимальной подаче воздуха — лишь бы не допустить возгорания материала.

Тогда мы имеем то, что называют «зеркальной кромкой» реза. При работе с молочным и цветным акрилом этот эффект выражен слабее.

На кромке реза обычно наблюдается тонкая полосатая структура, которая практически до конца неустранима и вызвана физическим процессами, протекающими в зоне реза. Но не надо путать эту тонкую структуру с зубцами большей амплитуды, которые есть следствие недостатков в оборудовании.

При резке акрила толщиной более 5-8мм надо учитывать термические напряжения, которые могут возникать в материале, особенно в режиме «зеркального реза», и взаимодействовать с собственными внутренними напряжениями.

Полистирол режется медленнее и хуже, чем акриловое стекло. Резка полистирола идет через расплав материала. Поэтому на кромках реза неизбежно появление облоя. При небольшой подаче сжатого воздуха кромка реза почти прозрачна, но облой значителен.

При увеличении подачи воздуха облой уменьшается, но кромки реза становятся шершавыми, а решетка технологического стола и вентиляция забиваются тонкими нитями, выдуваемыми из зоны реза. После резки практически каждого листа заготовки необходимо чистить стол и вентиляционную решетку.

Резка полистирола возможна, но очень трудоемка.

Полиэфирное стекло (ПЭТ, ПЭТФ, ПЭТГ). Полиэфирное стекло хорошо режется лазером, но хуже акрила. Небольшой облой практически неизбежен. Поверхность реза также может быть близкой к зеркальной, но периодическая неровность поверхности реза всегда присутствует и несколько сильней выражена, чем у акрила.

Стиролакронитрил (САН)- сравнительно новый полимерный материал, используемый в рекламных технологиях, хорошо режется лазером. Качество реза примерно среднее между акрилом и полистиролом.

Зеркальные и фольгированные пластики режутся в общем также как и основной материал, но есть и определенные проблемы, связанные с возможностью повреждения зеркального слоя. Многое зависит от типа и марки металлизированного пластика, способа нанесения металлизированного слоя и (или) защитного слоя краски.

Во всех случаях для уменьшения вероятности возгорания и повреждения зеркала требуется более интенсивных поддув воздуха. Кроме того, во избежание повреждения зеркального слоя часто целесообразно вести резку таких пластиков вверх зеркальным слоем.

Поэтому желательно для каждого типа материала провести пробные резы.

Поликарбонат плохо режется лазером и только небольших толщин, до 1-2мм. Край реза зеркально-коричневый, с выраженным облоем и заметной периодической структурой. Возможна резка сотового поликарбоната толщиной 4-6мм, но с весьма низким качеством реза.

Слоистые пластики — текстолит, гетинакс и т.п. Режутся лазером очень плохо и только малой толщины. Во многом это связано со слоистой структурой материала и характеристиками используемой полимерной связки.

Полипропилен, капролон и др. литые полимерные материалы, в т.ч. термореактивные можно вполне прилично резать до толщин 5-10мм. Но очень многое зависит от конкретной марки материала и его производителя. Поэтому обязательно проведение пробных резов.

Фторопласт можно резать лазером, но только при очень хорошей вытяжке. Объемный характер поглощения лазерного излучения во фторопласте определяет весьма специфический, взрывной, характер процесса резки.

Облицовочные пластики и термопласты. Большинство режется только при небольшой толщине (до 1-2мм). Качество реза может быть вполне приличным, но трудоемкость резки велика. Обязательно проведение пробных резов на каждой партии материала.

Пенопласты и поролоны режутся без проблем. Возможна резка, как с оплавлением поверхности кромок, так и практически без ее оплавления.

Но при большой толщине материала (более 20-25мм) проявляется значительная «бочкообразность» лазерного реза, т.е. края реза перестают быть перпендикулярными поверхности.

При резке поролона есть трудности с внутренними напряжениями в материале в результате которых может исказиться контур резки.

Дерево и шпон хорошо режутся до толщины 10-15 мм, в зависимости от типа древесины. Требуется интенсивный поддув для удаления продуктов горения. Хорошо режутся сосна, ель, осина, тополь. Значительно хуже береза, тем более бук или дуб.

Чем тверже и плотнее древесина, тем трудней она режется. лазером. Характер резки вдоль и поперек волокон различен. Общая проблема сучки, при наличии которых отличного качества реза добиться очень трудно. Край реза от светло-коричневого до почти черного, слегка обугленный.

Чем толще и тверже древесина, тем темнее кромки реза.

Фанера. Хорошо режется до толщины 8-10мм. Резка фанеры сильно зависит от сорта древесины, вида клея и способа обработки. Лучше всего режется обессмоленная фанера из древесины хвойных пород. Березовая фанера режется хуже. Еще хуже фанера с формальдегидными смолами. Поверхность реза всегда темная. Режим и качество резки конкретного сорта фанеры определяются экспериментальным путем.

Картон, пенокартон, бумага, ткани прекрасно режутся лазером. Край реза слегка желтоватый или коричневый. Для тонкий материалов проблемой является их ровная укладка и удержание на плоскости. Резка в несколько слоев практически не используется, т.к. в этом случае крайне трудно избежать внедрения продуктов распада между слоями и их загрязнения.

Кожа хорошо режется лазером до толщины 3-4мм. Требуется интенсивный поддув. Цвет и степень обугленности краев реза очень сильно зависит от типа кожи. Обязательно проведение пробных резов. Еще проблема — ровная укладка на поверхности стола раскроя.

МДФ и ПСБ хорошо режутся лазером до толщины 8-10мм. Но характеристики материала (тип связки, плотность прессовки) очень сильно варьируются в зависимости от его марки и конкретного производителя. Поэтому обязательно проведение пробных резов. Край реза ровный, от светло- до темно коричневого, слегка обугленный. Обязателен интенсивный поддув сжатого воздуха.

Ламинированная ДВП хорошо режется лазером до толщины 10-12мм. Торцевая поверхность реза от светло- до темно-коричневого цвета, в зависимости от толщины. Требуется интенсивный поддув воздуха.

ДСП режется лазером отвратительно из-за своей рыхлой структуры и особенностей используемой полимерной связки (эпоксидные или формальдегидные смолы). В принципе можно резать ДСП толщиной 6мм. Край реза неровный, темно-коричневый, местами черный.

Резина и линолеум хорошо режутся лазером. Но при этом в тонком (порядка 0,1мм) слое вокруг кромок реза теряется вулканизация. Для некоторых сортов резины возможно обугливание по торцевой поверхности реза. Остается специфический запах, выветривающийся со временем.

Поранит, гипсокартон, слюду можно, и довольно успешно, резать лазером. Лазерная резка прокладок из паротита практикуется очень часто. Скорость резки определяется толщиной материала. Вообще высокотемпературные и композитные материалы резать лазером можно, если только эти материалы не боятся термических напряжений.

Искусственный камень. Возможность резки зависит прежде всего от типа используемой связки. Почти наверняка будет хорошо резаться искусственный камень толщиной 10-12мм, если он на акриловой основе. Торцевая поверхность реза гладкая, матовая. В остальных случаях необходим пробный рез.

Камень резать лазером в принципе можно, но очень неэффективно. Лучше и не пробовать.

Стекло, керамику резать лазером возможно, но сложно. Хотя некоторые виды настенной керамической плитки режутся вполне удовлетворительно.

Но обычный для стекла и керамик механизм термораскалывания, который используется при их резке, дает положительные результаты только при больших партиях совершенно однотипного материала.

Кроме того, малые радиусы кривизны контура реза все равно исключаются, а скорость резки весьма невелика.

Вспененные ПВХ пластики. Возможна резка вспененных ПВХ пластиков толщиной до 15 мм. При большей толщине материала край реза начинает обугливаться. Резка идет при интенсивной подаче сжатого воздуха. Облой (заусенец на отливке или штамповке) очень мал или практически отсутствует, т.к. процесс резки в основном идет через сухую возгонку материала.

Торцевая поверхность реза имеет коричневый цвет, светлеющий со временем. Чем больше толщина материала, тем темнее кромка реза. Цвет кромки определяется парами ПВХ, которые образуются в процессе лазерной резки и впитываются в пористую поверхность реза.

Коричневый торец сохраняется даже при резке литых, в т.ч. прозрачных, ПВХ пластиков. Удаление цвета механической зачисткой или мойкой возможно только частично, так как пары проникают вглубь материала.

Детали после резки имеют специфический запах, исчезающий со временем.

Неприятной особенностью резки ПВХ являются пары хлора, которые также выделяются при резке, пусть и в крайне ограниченном количестве и вызывают коррозию всех стальных деталей станка.

Источник: https://www.yusto.ru/stati/materialy-dlya-lazernoy-obrabotki/

Какая фанера подходит для лазерной резки

В качестве производственного материала фанера используется уже очень давно. Для ее раскроя и прочей обработки применяют ручной и электрический инструмент, а также различное станочное оборудование. Наиболее распространенными станками являются фрезер и лазер, но в силу многочисленных преимуществ последний приобретают намного чаще.

Достоинства лазерной резки

- максимально высокая скорость и точность резки. Эти параметры для лазера многократно превышают фрезерную обработку;

- отсутствие отходов в виде стружки, опилок и пыли;

- лазерный луч представляет собой поток сконцентрированного высокотемпературного излучения, поэтому он режет материал не физическим, а термическим образом. Следствием такой обработки является полное отсутствие прямого воздействия на поверхность и всех недостатков, с этим связанных. Например, в зоне реза не остается микросколов, растрескиваний, ворсистости и прочих недочетов, требующих последующего устранения;

- затемнение кромки в зоне реза — несмотря на то, что ценность этого фактора чисто эстетическая, он является еще одним весомым аргументом в пользу лазера. Обугленность края появляется в результате прожига материала лучом и может варьироваться от легкого кофейного до насыщенного темно-коричневого оттенка. Интенсивность цвета зависит от сорта фанеры, а также от настроек мощности и скорости резки;

- непрямой контакт инструмента с поверхностью имеет и еще одно достоинство: материал не сдвигается в процессе реза, поэтому необходимость в его фиксации отпадает. Это позволяет сэкономить время на установку крепежной системы и деньги на ее приобретение;

- в сравнении с фрезерным оборудованием лазерный станок работает практически бесшумно.

Фанера для лазерного станка с ЧПУ: на что обратить внимание при выборе

Для получения фанеры несколько слоев древесного шпона склеивают между собой, после чего спрессовывают. Листы, полученные в результате, отличаются по качеству исходного сырья и клеевому составу. Это влияет на сортность и визуальные характеристики материала. Определяющим фактором при выборе фанеры для лазерного раскроя являются следующие параметры:

Сорт

Сорт фанеры определяет то, как она выглядит с двух сторон и какой допустимый процент брака (трещины, сучки, отверстия, неровности и т. д.) для каждого листа. Недостатки материала напрямую влияют на способность лазера качественно и быстро раскроить поверхность.

Например, сучки затрудняют прохождение луча, и фанера в этих местах становится более обугленной или вообще остается непрорезанной.

Это же касается и выпуклостей или впадин — фокусное расстояние на таких участках получается некорректным, что сказывается на качестве резки в этих местах.

Существует в общей сложности пять сортов фанеры: четыре из них имеют цифровое обозначение, а пятый называется элитным. Цифры указываются через дробь и говорят о том, какой сорт присвоен каждой из сторон листа.

Наилучшими считаются первый и второй сорт. Это значит, что количество брака в такой фанере будет минимальным. Например, для сорта 1/1 допускается не более трех дефектов на весь лист, а для второго сорта не более шести. Такие материалы оптимальны для лазерной резки подарков, сувениров и прочих изделий, для которых внешний вид имеет первостепенное значение.

Фанера сорта 2/3, 3/3 и 3/4 может быть использована при производстве мебели. Или же, если позволяют размеры заготовок, их можно разместить на плане раскроя таким образом, чтобы дефекты уходили в отходы. Сорт 4/4 не подходит для лазерного раскроя, так как содержит слишком много дефектных участков.

Если же говорить об элитной фанере, то она не имеет брака вообще, но ее высокая стоимость делает использование этого материала экономически нецелесообразным. Такую фанеру приобретают только для единичного изготовления штучных изделий эксклюзивного класса;

Клеевой состав

Еще одним важным аспектом, на который надо обратить внимание при выборе фанеры для лазерной резки, является материал для склейки шпона, использованный при производстве листов.

Наилучшим вариантом является фанера, изготовленная на основе карбамидной смолы (ФК), отличающейся низкой термостойкостью. Такую поверхность луч режет легко и с минимальными энергозатратами.

А вот материалы на основе формальдегидной смолы (ФБ, ФКМ, ФСФ) не рекомендуется приобретать для раскроя из-за высокой токсичности выделяемых испарений и низкой проницаемости для лазерного инструмента;

Тип древесины

Шпон, из которого делают фанеру, может быть лиственным (береза, клен, бук) или хвойным (ель, сосна, лиственница, кедр и т. д.).От того, какое сырье использовалось при производстве, зависит цвет материала и его реакция на термообработку.

Фанера из хвойных пород отличается мягкостью, богатой цветовой палитрой и разнообразием поверхностной структуры. Она хорошо режется даже на небольшой мощности и не имеет ярко выраженной обожженности после контакта с лазерным лучом.

Лиственная фанера значительно плотнее, хуже режется и чернеет в зоне прохождения лазера. Кроме того, она значительно светлее, из-за чего обугленность кромки выглядит чересчур контрастно.

Что касается толщины материала, то здесь все зависит от его целевого использования. Тонкие листы легко режутся даже настольными лазерами и хорошо подходят для handmade направления.

Фанера средней толщины (3-6 мм) считается универсальной и используется как для производства декоративно-прикладных изделий, так и мебельном направлении.

Более толстые разновидности подходят для ремонтно-строительных работ и изготовления элементов корпусной мебели.

Источник: https://InfoLaser.ru/stati/kakaya-fanera-dlya-lazernoj-rezki/