- Траектория движения электрода

- Схема дуговой сварки

- Геометрические размеры сварного шва

- Нормативные документы

- Геометрические характеристики

- Расчет геометрии стыкового шва

- Расчет геометрии углового шва

- Инструменты для контроля размеров швов

- Заключение

- Зазоры между матрицей и пуансоном при вырубке

- Зазоры при сварке листового металла

- Как заварить зазоры в тонком металле без трудностей

- Способ 1: зазор меньше диаметра присадочного материала

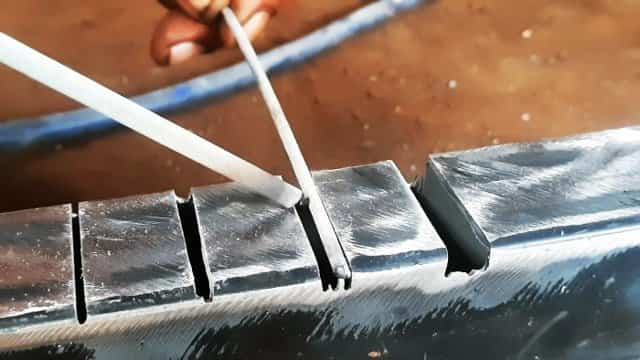

- Способ 2: когда зазор сопоставим с диаметром присадочного материала

- Способ 3: зазор равен двум диаметрам присадочного материала

- Способ 4: зазор превышает два диаметра присадочного материала

- Смотрите видео

- Зачем нужны зазоры при сварке металла

- Надеюсь статья была полезной! Если ты решил самостоятельно осваивать Ручную дуговую сварку, то просто кликай на этот текст, чтобы перейти на главную страницу канала, где можно сразу подписаться и выбрать для себя наиболее интересные статьи!

- Правила настройки зазоров между ножами на гильотинных ножницах

- Виды ножниц и принцип их работы

- Настраиваем зазоры

- Специфика материалов

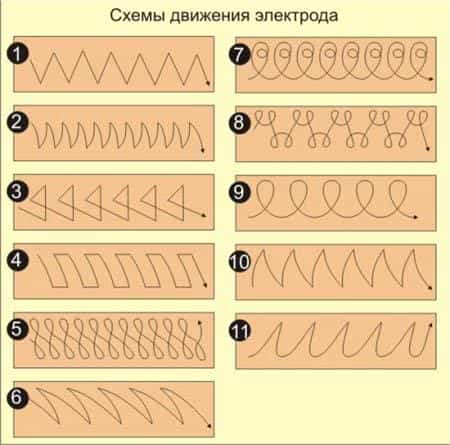

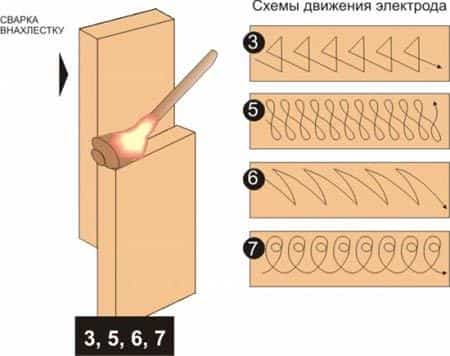

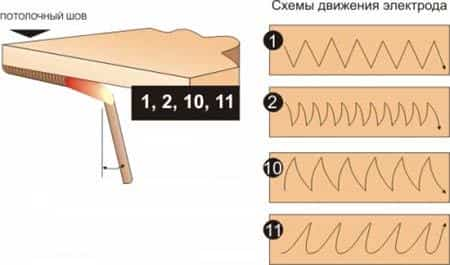

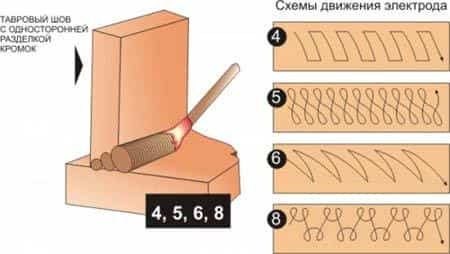

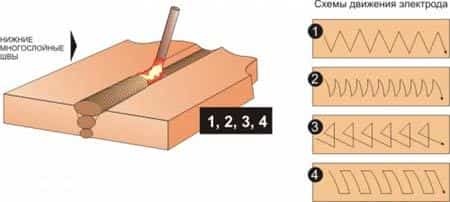

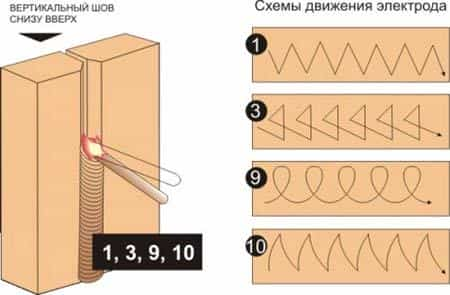

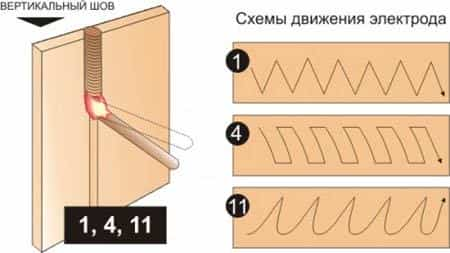

Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода.

По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность.

То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения.

Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно.

И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера.

Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры.

Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1.

Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку.

Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером.

Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

|

|

|

|

|

|

|

|

|

|

Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало.

Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла.

При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин.

В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм.

Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм.

Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов.

Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности.

Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях.

Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее.

Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна.

Однако такая сварка требует тщательной сборки.

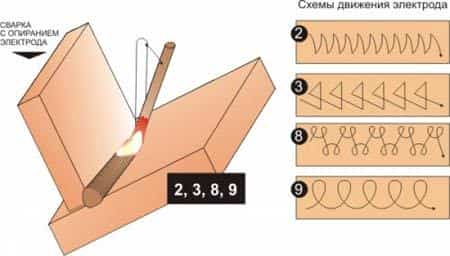

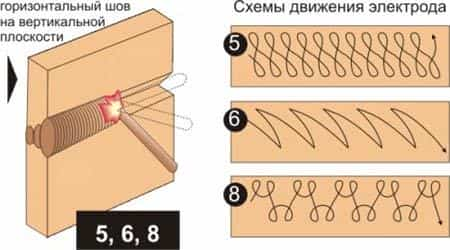

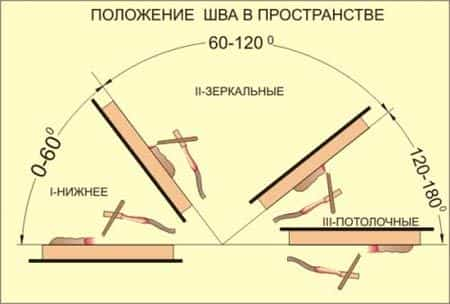

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко.

На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку.

Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения.

Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения».

Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги — дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях — снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей.

Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны.

Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов.

После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.

Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом — поперек, чтобы удалить последние остатки шлака.

| Рис. 6. Влияние угла наклона изделия на форму сварного шва: При сварке на подъем наблюдается большая глубина проплавления, а также большая высота валика. При сварке на спуск наоборот снижается глубина проплавления и уменьшается высота сварного шва. При этом ширина шва практически не меняется. | Рис. 7. Влияние положения электрода на форму сварного шва: На рисунке видно, что при сварке углом назад более глубокое проплавление, а при сварке углом вперед увеличивается ширина шва и уменьшается высота валика. |

| Рис. 8. Влияние скорости сварки на форму сварного шва: Положение сварочной ванны при наклонах изделия, дуги или электрода. Сварка на спуск, сварка на подъем, сварка углом вперед. | Рис. 9. Влияние подготовки кромок под сварки при стыковом соединении. |

| Рис. 10. Элементы стыкового шва, углового шва и валика на пластине: B — ширина сварного шва; K — катет шва | Рис. 11. Влияние величины сварочного тока при сварке: Если при сварке изменять сварочный ток то будут меняться параметры сечения шва. При более низком токе увеличивается глубина проплавления и увеличивается валик сварного шва. |

Использованы репродукции http://welding.su/gallery/

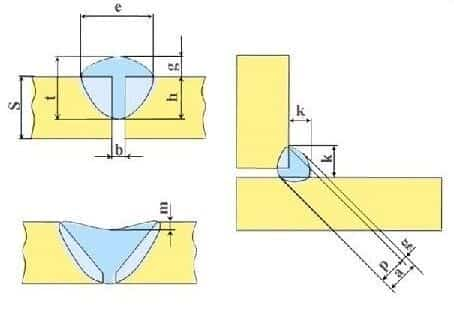

Геометрические размеры сварного шва

Закристаллизовавшийся отрезок расплавленного металла, образовавшийся в месте соединения двух металлических деталей или конструкций – это классический сварочный шов, который имеет определенные геометрические размеры как в сечении, так и по длине.

Они зависят от типа соединения, метода выполнения сварки, геометрии разделки торцевых кромок соединяемых изделий и некоторых других факторов. Эти элементы сваренных деталей делятся на два вида: стыковые и угловые.

Их не следует путать с типами сварочных соединений, которые классифицируются как стыковые, угловые, тавровые и внахлест.

Во всех таких конструкциях присутствуют рабочие швы, на которые действуют основные нагрузки соединения. От правильного расчета этих элементов соединения зависит прочность всей конструкции в целом.

На качество сварки влияет множество факторов, в том числе и геометрические характеристики, такие как ширина, длина, вогнутость, выпуклость и другие особенности стыковки деталей.

Для соединенных под прямым углом деталей, основным геометрическим параметром является размер катета сварного шва, от которого зависит прочность сварки.

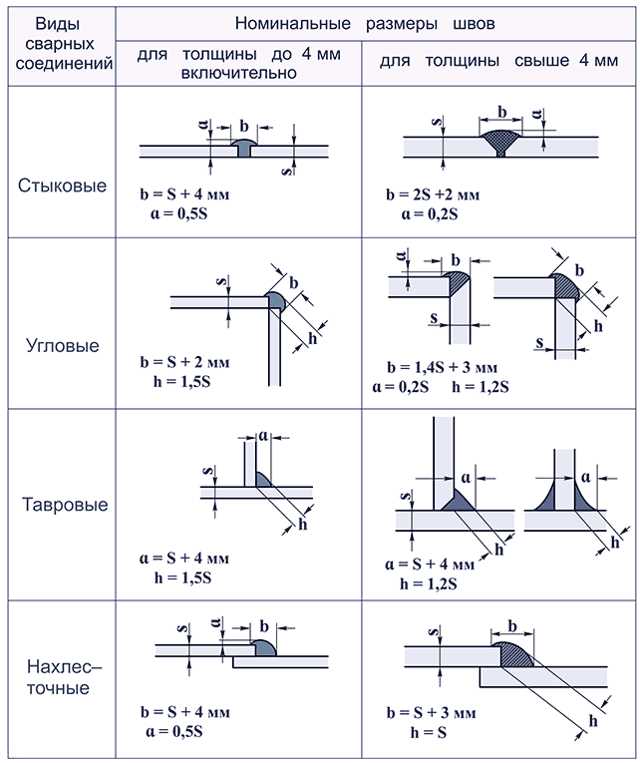

Нормативные документы

Основными документом, регламентирующими геометрию сварочных швов является ГОСТ 5264-80, по которому и рассчитываются главные геометрические характеристики, с использованием математических формул.

Размеры сечения и длинны по ГОСТ 5264-80 зависят от вида соединения, толщины деталей конструкции, геометрии обработки торцевых кромок. Кроме того при расчете геометрических параметров сварочных соединений учитываются и другие нормативные документы: СНиП II-23-81, инструкции и технические регламенты.

Среди всех геометрических характеристик сварных швов основными являются минимальная длина, ширина, глубина, размер катета и некоторые другие.

Геометрические характеристики

Как уже было сказано выше, геометрия швов зависит от вида соединения. Основные геометрические размеры сечений стыковых и угловых сварочных швов представлены на следующем рисунке:

Геометрические характеристики

- где S – толщина деталей;

- е – ширина сварного шва;

- g – выпуклость;

- m – вогнутость;

- h – глубина проплавления;

- t – толщина сварного шва;

- b – зазор в соединении;

- k – катет углового шва;

- p – высота;

- a – толщина.

Технология сварки титана и его сплавов

На геометрические размеры влияет тип соединения и толщина свариваемых изделий. Эти показатели приведены в следующей таблице.

Таблица с типами сварных соединений

Из представленной информации понятно, что все геометрические размеры сварных швов и соединяемых деталей связаны между собой. Особняком стоит длина этих элементов сварных конструкций. Она зависит только от нагрузки на соединение и совершенно не зависит от геометрии сечения шва.

Минимальная длина сварного шва должна обеспечивать прочность соединения, при превышении максимального значения общей нагрузки на 20%. Часто проварка изделий осуществляется по всей длине контакта, но во многих случаях сварка выполняется короткими отрезками, обеспечивающими необходимую прочность соединения.

Для строительных конструкций расчет длины сварного шва по СНиП II-23-81 осуществляется исходя из этих критерий.

Расчет геометрии стыкового шва

Методика проверки швов для этого вида полностью расписана в следующих нормативных документах: СНиП II-23-81 п.11.1 и СП 16.13330.2011 п.14.1.14. В этих документах представлены разные способы расчета, но все они являются производными от следующей математической формулы:

Формула расчета геометрии стыкового шва

- где N – максимальная сила растяжения или сжатия;

- t – минимальная толщина свариваемых деталей;

- lw – длина шва;

- Rwy – сопротивление нагрузке;

- γс – табличный коэффициент.

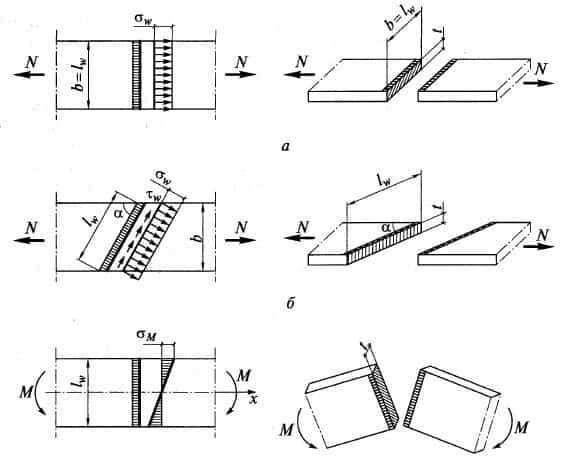

При таком виде соединения оно проваривается на всю длину контакта, следовательно длина шва равна длине стыков свариваемых деталей, уменьшенной на 2t, удвоенную толщину металла. Ширина шва зависит от формы разделки кромок и толщины деталей. Схемы расчетных варианты соединений встык показаны на следующих рисунках.

Схемы расчетных варианты соединений встык

Если в ходе сварочных работ используются материалы в соответствии с приложением 2 СНиП II-23-81 в расчет не производится, только осуществляется визуальный контроль качества выполненных соединений.

Расчет геометрии углового шва

Расчет геометрических размеров угловых сварных швов при воздействии нагрузки, проходящей по оси центра тяжести производится по выбранному сечению, наиболее опасному в этом соединении. Это может быть расчет по сечению металла шва или границ сплавления материалов. На ниже приведенном рисунке представлены оба сечения.

Схема геометрии углового шва

В таком виде сварных соединений действуют напряжения различного характера, но доминирующей нагрузкой является срезающая сила. Проверка угловых сварных швов производится по следующим формулам.

Формула расчета по металлу шва

Формула расчета по границе сплавления

где N – максимальная сила растяжения или сжатия; βf и βz – табличные коэффициенты для стали; kf – длина катета сварного шва; lw – длина; Rwf – расчетное сопротивление на срез; Rwz – то же но в зоне сплавления; γс – табличный коэффициент условий эксплуатации; γwf и γwz – то же, но для разных условий эксплуатации.

Главной геометрической характеристикой всех угловых швов является размер их катета, т. е. толщина по границам сплавления. Размер катета зависит от толщины деталей, материала и способа сварки. Выбрать значение этого геометрического параметра можно в нижеприведенной таблице.

Таблица минимальных катетов углового шва

«Примечания:

Для стальных конструкций с предельными характеристиками текучести материала выше 590 Н/кв.мм или толщине соединяемых деталей свыше 80 мм, значение минимального размера катета следует брать в специальных ТУ.

Для конструкций четвертой группы, размер катета углового шва следует сокращать на 1 мм для деталей с толщиной не более 40 мм и уменьшать на 2 мм для деталей толще 40 мм.»

Инструменты для контроля размеров швов

Измеритель геометрических параметров сварных швов – это специализированный инструмент, с помощью которого можно произвести замер основных характеристик этих элементов сваренных конструкций.

Среди всего разнообразия таких измерительных инструментов можно выделить следующие группы изделий: шаблоны, универсальные измерители и устройства, специализированные на замере одного параметра.

В набор профессионального сварщика состоит из нескольких таких инструментов, позволяющих произвести замер как подготовленных к сварке деталей, так и самого сварного шва.

Заключение

Выше представленная информация актуальна для соединений, выполненных с использованием ручной электродуговой сварки. Размеры сварного шва при полуавтоматической сварке рассчитываются по другим методикам. Следует заметить, что все геометрические размеры сварных швов жестко завязаны на толщину свариваемых деталей и максимальную нагрузку, которую должна выдержать вся конструкция!

Зазоры между матрицей и пуансоном при вырубке

| Оглавление статьи Страницы статьи: 1 2 3 4 5 6 7 |

Зазоры между матрицей и пуансоном при вырубке

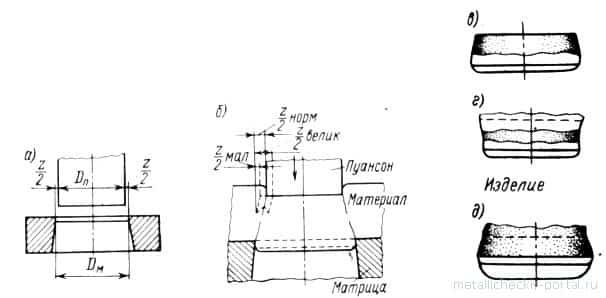

Рис. 9. Зазор между матрицей и пуансоном (а), совпадение и несовпадение

скалывающих трещин (б) и форма поверхности среза вырубленной детали

при нормальном (в), малом (г) и большом (б) зазорах

Под технологическим зазором понимают положительную или отрицательную разность рабочих размеров матрицы и пуансона г (рис. 9, а).

Зазор оказывает сильное влияние на величину потребного усилия и работы вырубки, качество поверхности среза, точность получаемой детали, износ и стойкость штампа.

В большинстве случаев наибольшее значение на практике имеет качество изделия. К последнему при вырубке деталей или пробивке отверстий предъявляются зачастую высокие требования.

Они сводятся к тому, чтобы поверхность среза была чистой, без рванин и трещин, без заусенцев. Деталь по возможности должна быть плоской.

Решающее значение в вопросе качества вырубки (пробивки) оказывает величина зазора. При нормальном зазоре дрещины, идущие от режущих кромок пуансона и матрицы, совпадают (рис. 9, б), что и способствует образованию качественной, без рванин, трещин и заусенцев поверхности среза. Такая поверхность показана на рис. 9, в.

Верхняя часть детали имеет размеры, соответствующие размерам пуансона, а нижняя — матрицы. Как видно из рис. 9, в, часть детали, обращенная к матрице, имеет характерный блестящий поясок с небольшим закруглением в углу; часть, обращенная к пуансону, является слегка конической и шероховатой.

Боковая поверхность детали (поверхность среза) получается, таким образом, не строго вертикальной, однако по своему виду вполне удовлетворительной.

Следует отметить, что удовлетворительная форма поверхности среза получается при острых режущих кромках штампа даже и при достаточно больших зазорах -до 30% от толщины.

При малом зазоре (рис. 9, г) скалывающие трещины не совпадают, а идут как бы параллельно на некотором расстоянии друг от друга.

При окончательном разрыве металл между этими трещинами образует рванину и слоистость на поверхности среза.

В результате этого в верхней части детали образуется второй блестящий поясок с протянутым заусенцем, неровным зубчатым краем и небольшим конусным уширением кверху.

В случае большого зазора (рис. 9, д) при очень тонком материале (до 1,5 мм) происходит втягивание металла в зазор между матрицей и пуансоном с последующим обрывом.

Изделие при этом выходит с рваными заусенцами, имеющими вид затянутых краев.

Очень большие зазоры (свыше 30-40% от толщины) при вырубке более толстых материалов приводят к образованию сильно закругленной кромки детали со стороны матрицы и кромки отверстия со стороны пуансона.

На качестве поверхности среза сказывается и притупление режущих кромок пуансона и матрицы, а также неравномерное распределение зазора по контуру вырубки. В последнем случае часть контура может получиться удовлетворительной, а другая — с заусенцем. Кроме того, неравномерный зазор приводит к затуплению части режущих-кромок.

- Неправильный зазор и тупые режущие кромки штампа увеличивают потребное усилие и работу вырубки.

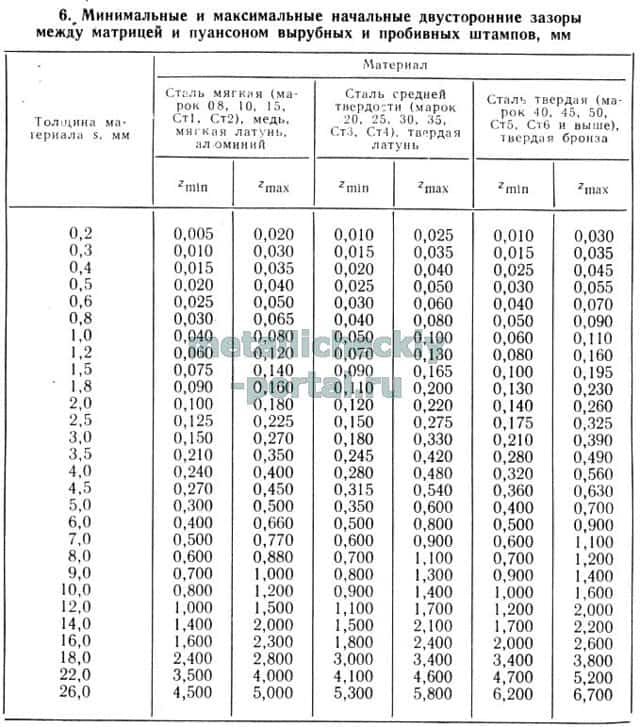

- Установление величины зазора между матрицей и пуансоном

- Величина зазора зависит от механических свойств и толщины материала, а также режима работы пресса — числа двойных ходов ползуна в минуту.

В зависимости от рода и толщины материала величина зазора (для толщин от 0,5 до 10-12 мм) колеблется в пределах 4-16% толщины материала.

При выборе зазора стремятся к установлению оптимальной его величины, при которой удовлетворяются основные четыре условия качественной вырубки, а именно: наименьшее усилие вырубки, высокое качество поверхности среза изделия, наибольшая точность штамповки и, как следствие, наиболее высокая стойкость штампа.

При использовании более толстого материала диапазон оптимальных зазоров больше, чем тонкого. Это связано с меньшим влиянием затупления режущих кромок инструмента по мере его работы на образование заусенцев при вырубке толстых материалов.

При сравнительно острых режущих кромках штампа тонкий материал также позволяет производить работу при определенных интервалах величины зазора. Таким образом, качественная вырубка может производиться в некотором интервале зазоров как для толстых, так и для тонких металлов.

Поэтому целесообразно установить следующие понятия:

1) минимальное значение оптимального зазора (для каждого материала и толщины) zmln, при котором торцовая кромка среза становится почти перпендикулярной к плоскости детали без заметного образования заусенцев;

2) максимальное значение оптимального зазора zmax, при котором поверхность среза остается удовлетворительной, хотя и не является вертикальной.

Так как по мере работы (износа) штампа зазор между матрицей и пуансоном увеличивается, то для вновь изготовленного штампа следует задавать зазор, близкий к минимальному (zmln). Зазоры задают в зависимости от рода и толщины материала. С увеличением твердости и толщины материала величина зазора в процентном отношении к толщине материала увеличивается.

- Зазор можно определить из зависимости

- z = ms, (63)

- где m — переменный коэффициент, учитывающий род и толщину материала.

В табл. 6 приведены значения минимальных и максимальных начальных двусторонних диаметральных зазоров для различных материалов при работе на прессах с числом ходов 120-140 в минуту. Для ножниц, а также для односторонних отрезных штампов зазор следует брать равным половине 2min.

Оптимальная величина зазоров zmin при вырубке на повышенном числе двойных ходов пресса (n 140 об/мин) должна быть увеличена по сравнению с табличными данными в 1,5-2,0 раза. Например, для углеродистой стали толщиной до 2 мм оптимальный зазор составляет 15-20% от толщины материала.

Увеличение zmin обеспечивает нормальный процесс вырубки при повышенных скоростях, так как в противном случае будет иметь место «заедание» пуансона в матрице, которое получается вследствие того, что пуансон и матрица, разогреваясь, неравномерно увеличивают свои размеры.

Установление направления зазора

Выше было отмечено, что величина вырубаемой детали зависит от размера матрицы, а величина пробиваемого отверстия — от размера пуансона. Это позволяет вывести правило, устанавливающее направление зазора в зависимости от того, какие размеры детали необходимо выдержать — наружные или внутренние.

В случае вырубки наружного контура номинальные размеры детали Dн придаются матрице Dм = Dн, а зазор z осуществляется за счет уменьшения размеров пуансона Dн, т. е. Dп = Dн — z.

При пробивке отверстия его номинальные размеры dн придаются пуансону dп, а зазор z осуществляется за счет увеличения размеров матрицы dм, т. е. dм — dн + z.

| Оглавление статьи Страницы статьи: 1 2 3 4 5 6 7 |

Зазоры при сварке листового металла

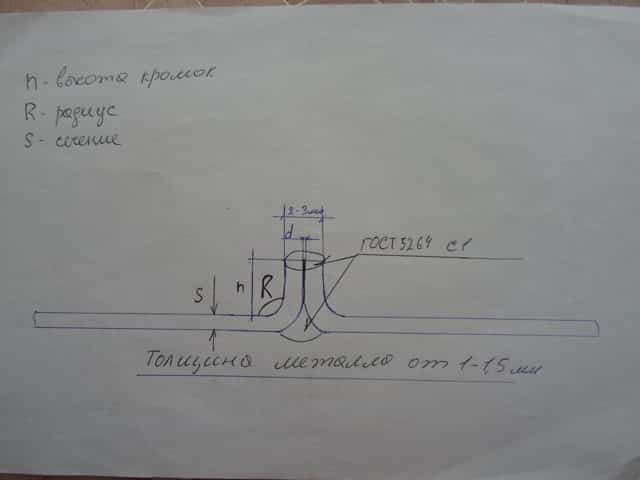

Размер зазора варьируется от 0 мм до 12 мм по ГОСТ 5264-80. Как мы знаем на формирование шва влияет толщина металла, форма разделки кромок, используемой подкладки. Подкладка бывает съемная и не съемная. С двух сторон провариваете или с одной. Обо всем по порядку.

Возьмем к примеру метал от 1 мм до 1,5мм. Сварку встык с отбортовкой необходимо делать. Два бортика прилегают друг к другу вплотную. Коэффициент отклонения и расхождения плюс минус до 1мм, эталон равен нулю. Обратимся к рисунку на котором изображена сварка встык.

- Высоту кромок я обозначил h равная трем сечениям используемого листа.

- Буквой R радиус равный двум сечениям листа.

- Само сечение обозначил буквой S.

Суммарная толщина листов составит примерно толщину диаметра электрода. Когда будем наносить сверху шов произойдет оплавление металла примерно равную двум сечения листа.

Если наносить шов с другой стороны в заранее перевернув листы, можно увидеть другую картину. Образуется своего рода лежбище из двух кромок для шва.

Они будут воспринимать на себя часть тепла выделяемой при сварке и не дадут оплавить кромки. Будут воспринимать часть линейного теплового расширения.

Если используются однородные толщины листового железа от 1,5 мм до 3 мм следует оставлять зазор 1 мм. Погрешность в этом случае допускается в половину миллиметра. Стали разные бывают углеродистые и легированные.

Вот что бы уравнять значение теплового линейного расширения берется максимальное пространство между листами. Обеспечивает хорошую свариваемость, снижает внутреннее напряжение, уменьшает расход присадочного материала.

Когда речь идет о дорогом используемом материале, стоит задуматься о зазоре между листами.

По стыку в один проход можно проварить листы толщиной от 2 мм до 4мм. При этом зазор сохраняется 2мм без отбортовки. Листы от 4мм до 12мм без скоса кромок сваривают уже с двух сторон с зазором 2мм.

Попрошу обратить внимание когда в стыковом соединении величина пространства увеличивается от 3 мм до 12 мм. Стыковое соединение от № С9 до № С11, №С19, № С 20 ручная дуговая сварка ГОСТ 5264-80.

В остальных случая зазор оставлять примерно 2 мм.

А так заварить любой дефект можно. Вырезал, отшлифовал не важно чем. Сварка на то и сварка своей уникальностью что можно как наварить так и отрезать.

Как заварить зазоры в тонком металле без трудностей

При сварке тонкого металла во избежание его сквозного прожога важны все аспекты сварочного процесса: диаметр и тип применяемого основного электрода, сила сварочного тока, скорость и траектория ведения электрода, качество зачистки свариваемых деталей и т. д.

Но в некоторых случаях при сварке тонкого металла при различных зазорах всех перечисленных факторов оказывается недостаточно и тогда применяется еще один фактор, связанный с применением присадочного материала. Причем во всех случаях сварка ведется прерывистой дугой и электродом двигают в поперечном направлении. Последовательно рассмотрим способы применения этого метода.

Сварочные электроды широкого назначения на АлиЭкспресс со скидкой — http://alii.pub/606j2h

Способ 1: зазор меньше диаметра присадочного материала

Таковым считается зазор между свариваемыми деталями, ширина которого меньше диаметра присадочного материала. Конец электрода без обмазки или сварочной проволоки оплавляется основным электродом путем его поперечного перемещения от кромки одной детали до другой через присадочный материал.

Способ 2: когда зазор сопоставим с диаметром присадочного материала

Вероятно, это наиболее простой и удобный для реализации способ, так как присадочный материал попадает в зазор и свариваемая поверхность достаточно ровная.

Прожог материала минимизируется, поскольку большая часть энергии электрической дуги идет на расплавление присадочного материала.

В остальном процесс дублирует способ 1: сварка ведется основным электродом путем его поперечного перемещения между кромками свариваемых деталей.

Способ 3: зазор равен двум диаметрам присадочного материала

В этом случает к одной кромке свариваемого материала привариваем на всю длину зазора присадочный материал, а затем его остаток помещаем между приваренным ранее присадочным материалом и второй кромкой свариваемых деталей. Далее после розжига дуги основным электродом совершаем поперечные движения между кромками над двумя полосками присадочного материала.

Способ 4: зазор превышает два диаметра присадочного материала

В такой ситуации привариваем присадочный материал к обоим свариваемым кромкам, затем помещаем его в оставшийся зазор и ведем сварку основным электродом, перемещая его в поперечном направлении от кромки до кромки, но уже над тремя полосками присадочного материала. Безусловно, такой случай требует от сварщика большего внимания и некоторого мастерства.

Сварочные электроды широкого назначения на АлиЭкспресс со скидкой — http://alii.pub/606j2h

Смотрите видео

Зачем нужны зазоры при сварке металла

Ребята привет . Продолжаем давать полезные советы начинающим сварщикам . Хочу затронуть важную тему , а зачем же нужны зазоры при сварке металла ? А нужны ли они вообще ? Конечно они нужны , иначе получится соединение прочностью чуть более , если бы вы скрепили железяки несколькими слоями синей изоленты ! Во всех учебниках по сварке , а такой желательно прочитать если ты планируешь этим заниматься даже на бытовом уровне , про зазоры при сварке рассказывается довольно подробно с многочисленными иллюстрациями и специальными таблицами .

Яндекс картинки

Эту информацию желательно знать и уж тем более применять , если выполняешь сварочные работы . И чем толще свариваемый металл , тем больше работ нам нужно выполнить перед основной сваркой — не только выставить нужный зазор , но и делать скосы свариваемых кромок ( стачиваем болгаркой ) .

Рассмотрим сам процесс сварки с зазором деталей и без зазора . При наличии зазора сварка получается с глубоким проплавлением и такое соединение будет иметь нужную прочность . А вот если нужный зазор уберем , то получим очень неглубокий провар на таком соединении , и его прочность , соответственно будет недостаточной для изделия .

Что бы сделать аналогию этого процесса давайте представим кирпичную кладку .

Яндекс картинки

Мы видим , что раствор проникает во все зазоры между кирпичей , и когда он затвердеет , то мы получим крепкую стену . А вот если убрать все зазоры , то раствор можно будет нанести только на лицевую поверхность и получится только штукатурка стопки кирпича , прочность такой стены вы представляете .

Все тоже самое будет и в сварке . Так что не стоит пренебрегать этими простыми но очень важными правилами сварки .Предлагаю глянуть видео с интересным экспериментом , где сварщик испытывает на прочность две сваренные детали , одна из которых была сварена с зазором , а вторая без зазора .

Видео с ютуб канала Urban ART FILM .

Напоследок скажу , что лично я люблю выставлять зазоры кусочками обломков от кругов болгарки — точно знаешь зазор в миллиметрах , и довольно просто удалить эти кусочки после прихваток , если выставлять металлическими кусками , огарками электродов , то после прихваток деталей бывает довольно проблематично их удалять . Варите , набивайте руку , оно того стоит !

Надеюсь статья была полезной! Если ты решил самостоятельно осваивать Ручную дуговую сварку, то просто кликай на этот текст, чтобы перейти на главную страницу канала, где можно сразу подписаться и выбрать для себя наиболее интересные статьи!

Правила настройки зазоров между ножами на гильотинных ножницах

Настройка гильотинных ножниц – залог их качественной и продуктивной работы. Отрегулировав зазор между ножами на станке, можно добиться высокоточных результатов при резке металла, чётких и прямых линий. Поэтому перед началом работы важно ознакомиться с инструкций о правилах регулировки зазоров на конкретной модели выбранного вами станка.

Виды ножниц и принцип их работы

Современные производители предлагают несколько видов гильотинных ножей:

- Ручные;

- Пневматические;

- Гидравлические;

- Электромеханические.

Они обладают разными техническими характеристиками, специфическими особенностями при резке металла:

- Типом ножей и привода;

- Толщиной и размером обрабатываемого металла;

- Количеством возможных для выполнения операций;

- Мощностью и производительностью;

- Ассортиментом проката.

Но принцип работы гильотинных ножниц при разных характеристиках практически одинаковый: процесс резки материала осуществляется силой давления острого края лезвия, то есть металл словно разрезается ножниц.

Лист или прокат металла фиксируются к столу, два лезвия ножниц сводятся друг к другу и режут материал.

При этом рабочее лезвие опускается на лист металла с помощью сил собственного веса и электрического или гидравлического привода.

Процесс работы на гильотинном станке состоит из двух этапов: резки и ломания. Если станок функционирует правильно, то этап ломки незначительный, а количество лома не превышает 10%.

К тому же при обработке листа образуется ровная кромка.

Если же зазор на гильотинных ножницах будет выставлен неправильно, соотношения реза и ломки меняется и на нижней кромке появляется острый наклонный выступ, свидетельствующий о низком качестве резки.

Еще одно неприятное последствие неправильной настройки зазоров гильотинных ножниц – риск появления травм у рабочего. Поэтому работники должны четко знать правила охраны труда при резке металла ножницами.

Настраиваем зазоры

Ровная кромка на листовом металле возможна лишь при правильном зазоре между ножами. Его нужно подобрать с учетом толщины и вида материала, чтобы не допустить перегрузки ножниц.

- Величина зазора определяется по формуле:

- C=H|k

- H – это толщина листа;

- K – опытный коэффициент.

Коэффициент зависит от твердости металла. Для мягкой стали он равен 20, для стали средней твердости – 18, для твердой стали – 16.

Механическую резку используют при обработке металла 20–25 мм толщиной.

Итак, «правильный» зазор между лезвиями – 1/20, 1/30 от общей толщины используемой заготовки.

Есть еще одно правило при выставлении зазоров: при толщине листа 1; 3÷3; 3÷6,3: 6,3÷12,5 расстояние между ножами должно составлять 0,15; 0,35; 0,5. После выставления зазоров нужно обязательно затянуть болты, соединяющие стол и заднее лезвие.

В процессе работы с ножевой балкой ее нужно установить в верхнем положении с помощью специальных штырей, обеспечивающих надежную фиксацию.

Специфика материалов

При резке нержавеющей стали и алюминий зажимы ножниц должны быть оснащены алюминиевыми накладками, а сами ножи – остро заточены и очищены от ржавчины и грязи. Зазор между режущими кромками в этом случае должен быть минимальным.

При резке профильного и листового металла ножи следует выбирать составные. В этом случае зазор между режущими плоскостями должен соответствовать размеру 0,05–0,1 мм. Регулируют его прокладки, которые используют при установке ножей. Передние режущие кромки ножей должны иметь уклон в 3–5 градусов, что значительно облегчит условия резки.