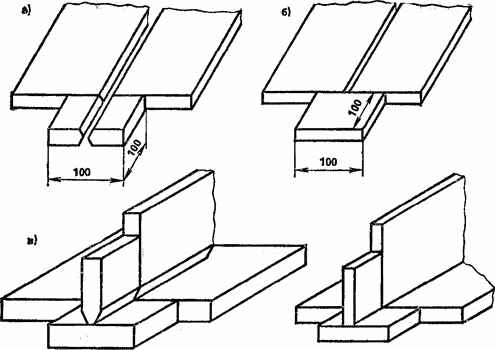

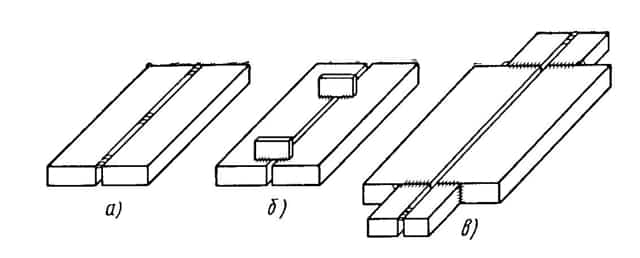

При автоматической сварке стыковых соединений на флюсовой подушке начало и конец сварного шва должны выводиться на технологические планки, причем при сварке металла толщиной до 20 мм применяют одинарные планки, а при сварке более толстого металла — двойные (рис. 28).

Рис. 28. Выводные технологические планки

Рис. 28. Выводные технологические планки

а — для сварки стыкового соединения с разделкой кромок; 6 — для сварки стыкового соединения без скоса кромок; в — для сварки тавровых соединений

Форма подготовки кромок под сварку на двойных технологических планках должна соответствовать подготовке кромок свариваемых деталей. Технологические планки должны привариваться к свариваемым деталям сплошным швом, а удаляться путем термической или механической резки. Технологические планки изготовляют из листа толщиной, равной толщине свариваемых листов ±2 мм.

При невозможности выполнить сварку с двух сторон применяют одностороннюю сварку с использованием указанных выше способов удержания расплавленного металла.

При сварке под флюсом металла толщиной до 3 мм сборку листов осуществляют с минимальным зазором. Сварочную проволоку берут диаметром до 2 мм и варят на постоянном токе (до 150 А). Полярность тока — обратная.

Металл толщиной более 40 мм из-за неблагоприятных условий кристаллизации металла шва целесообразнее выполнять за несколько проходов, т. е. применять многопроходную (многослойную) сварку. В идеальном случае нужно чередовать выполнение слоев с одной и другой стороны. Этим уменьшается величина сварочных напряжений и деформаций.

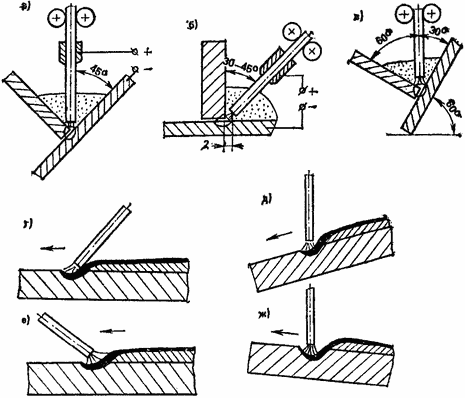

Сварку тавровых швов выполняют двумя способами «в лодочку» вертикальным электродом и наклонным электродом в нижнем положении (рис. 29, а, б, в).

Рис. 29. Способы автоматической сварки под флюсом

Рис. 29. Способы автоматической сварки под флюсом

а — сварка таврового соединения способом «в лодочку»; 6 — сварка таврового соединения в нижнем положении наклонным электродом; в — сварка таврового соединения в несимметричную лодочку; г — сварка стыкового соединения углом вперед; д — то же, на спуск; с — то же, углом назад; ж — то же, на подъем

Первый способ более удобен, легко выполним и дает хорошее формирование шва. Основная трудность при сварке «в лодочку» — жидкий металл может вытечь в зазор. Во избежание этого приходится применять ручную подварку, флюсовую подушку, флюсо-медную подкладку и т. п.

При втором способе электрод располагают под углом 30—45° к вертикали с некоторым смещением в сторону от вертикальной стенки. Недостаток этого способа в том, что при сварке на вертикальном листе могут образоваться подрезы, а на. горизонтальном — наплывы и непровары.

Поэтому угловые швы с катетом более 8 мм рекомендуется сваривать в несколько проходов. Валики нужно выполнять так, чтобы ранее наложенный валик удерживал жидкий металл и шлак при наложении последующего.

За один проход можно сваривать швы катетом 3—10 мм со значительным проплавлением свариваемых кромок.

Движение дуги при сварке осуществляется в основном прямолинейно, однако при сварке «на весу» по увеличенным зазорам применяют поперечное колебательное движение концом электрода. Для этого сварочные автоматы снабжают специальными механизмами.

Многопроходную одно- или двустороннюю сварку при меняют для соединения металла толщиной более 20 мм.

Двусторонняя сварка требует меньшего количества наплавленного металла и дает меньшую величину деформации свариваемой конструкции. Первый слой многопроходной сварки должен накладываться строго по оси стыка, а последующие поочередно смещаются на свариваемые кромки во избежание непроваров кромок.

Параметры режима сварки влияют на качество сварного соединения и предопределяют геометрические размеры и форму шва.

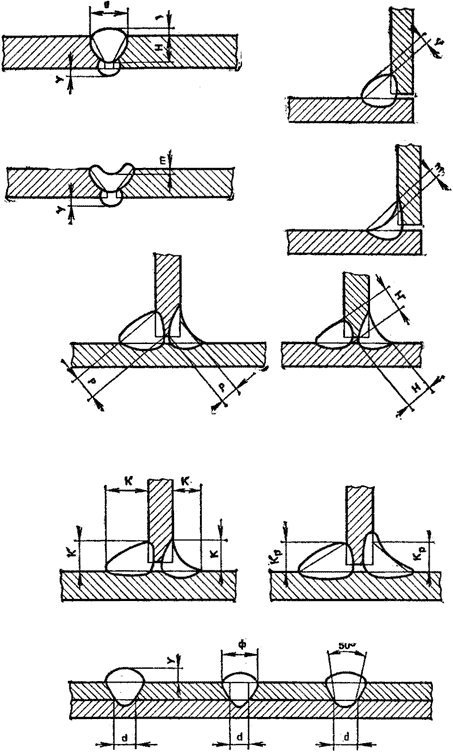

Геометрические формы сварного шва показаны на рис. 30. Причем за катет (к) принимают меньший катет вписанного в сечение шва треугольника. Выпуклость (усиление) катета шва сварного соединения (у) и вогнутость (т) допускаются равными 0,2к, но не более 3 мм.

Рис. 30. Геометрические размеры сварного шва

Рис. 30. Геометрические размеры сварного шва

Н — высота шва; у — высота усиления шва; m — величина вогнутости ниш; ф — видимый диаметр электрозаклепки; d — расчетный диаметр электрозаклепки; е — ширина шва; к — катет шва; кp — расчетный катет шва; р — расчетная высота шва

Форма шва характеризуется: коэффициентом провара, т. е. отношением ширины шва к его толщине. Лучшей формой провара считается такая, у которой ширина шва в 1,3—2 раза больше толщины шва; коэффициентом формы шва, т. е. отношением ширины к его усилению. Для нормально сформированных швов коэффициент формы шва должен находиться в пределах от 6 до 12;

долей основного металла в металле шва, т. е. отношением площади расплавленного основного металла к площади сечения всего шва.

Подготовка и сборка деталей под сварку

Точность подготовки деталей к сварке, их чисгота и качество сборки оказывают весьма существенное влияние на несущую способность и экономичность сварной конструкции.

Недостаточно тщательное выполнение заготовительных и сборочных операций приводит к резкому возрастанию вероятности появления дефектов в сварных соединениях,и в конструкции в целом. Анализ дефектов, возникающих при сварке, однозначно показывает, что значительную долю брака следует отнести за счет плохого качества подготовки и сборки.

Исправление брака в готовом изделии не всегда приводит к полному восстановлению заданных свойств сварного соединения и является трудоемкой и технически сложновыполнимой операцией.

Отсюда очевидно, что значительно рациональнее устранять дефекты, появившиеся при заготовке и сборке, до проведения операции сварки.

Однако не следует предъявлять излишние и подчас трудновыполнимые требования к точности заготовок и их сборке под сварку, значительно удорожающие изготовление конструкции.

Применяемые на практике способы сварки позволяют получать качественные сварные соединения при некоторых допустимых колебаниях точности заготовки деталей и сборки. Это возможно, безусловно, следует использовать.

Для получения заготовки, подлежащей сборке, необходимо выполнять ряд операций.

Предварительно прокат, из которого будет изготовлена деталь, подвергают правке и зачистке с целью устранения загрязнений и неровностей, образовавшихся при прокатке, транспортировке и хранении металла.

Правку листового материала осуществляют в правильных станах, зачистку- в дробеметной установке или в специальных ваннах для травления и пассивирования.

Затем выполняют разметку или наметку деталей: разметку- путем перенесения размеров заготовки с чертежа непосредственно на металл, кернения металла по линии будущего реза и маркировки детали; наметку — путем перенесения на металл необходимых для изготовления заготовки размеров с шаблона, специально изготовленного из тонколистового металла, фанеры или картона. Чертилкой обводят контуры шаблона, после чего его удаляют, вдоль всей линии реза наносят керны и деталь маркируют. Вырезку заготовок производят на ножницах, автоматическими газопламенными машинами или ручными резаками.

В некоторых случаях для удаления наклепанного металла, образовавшегося по кромкам при резке на ножницах, устранения неровностей, характерных для ручной газовой резки, кромки подвергают механической обработке на кромкострогальных станках. В случае необходимости используют холодную гибку металла или гибку в нагретом состоянии. Выбор того или иного способа определяется толщиной металла и радиусом кривизны неровности.

В зависимости от толщины свариваемого металла и формы разделки кромки подготовляют обрезкой на ножницах, строганием или газовой резкой.

Наибольшее применение находит механизированная (машинная) кислородная резка, обеспечивающая высокую производительность и достаточную в большинстве случаев точность подготовки кромок. Последующая механическая обработка при качественном резе для сталей большинства марок не требуется.

Необходимая точность подготовки кромок определяется типом шва, способом и режимом сварки. Отклонения от заданных размеров могут привести к снижению качества шва или повышению трудоемкости работ.

Основной металл до сборки в местах сварки должен быть очищен от ржавчины, масла, влаги, рыхлого слоя окалины и других загрязнений, могущих привести к образованию пор и других дефектов в швах.

Особое внимание должно быть уделено зачистке металла при механизированных способах сварки. На рис. 1 показаны места, подлежащие зачистке перед дуговой сваркой для соединений различных типов.

Особо тщательно следует зачищать торцы соединяемых элементов.

Рис. 1. Участки металла, зачищаемые перед сваркой (указаны жирной линией)

Зачистку производят до сборки узла механически (пескоструйным или дробеструйным способами, металлическими щетками, абразивом) или химически (травлением, газопламенной очисткой). Следует удалять с поверхности металла рыхлый слой ржавчины и окалины, а также грязь и лед даже в том случае, если загрязнение расположено вне места сварки.

Это необходимо для того, чтобы при транспортировке и кантовке конструкции загрязнения не попали в место расположения будущего шва.

Зачистка собранного узла в большинстве случаев безрезультатна, так как не достигается основная цель — очистка свариваемых кромок, а иногда даже и вредна в связи с тем, что продукты зачистки, попадая в зазор (особенно после сварки первого шва таврового соединения), задерживаются там.

Имеет смысл только прожигание места сварки газовым пламенем или продувка сухим сжатым воздухом непосредственно перед сваркой. При этом удаляются попавшие в зазор уже после сборки влага и грязь. Эта операция достигает цели при прожигании металла толщиной 10 — 12 мм с одной стороны и 18 — 20 мм с двух сторон. При электрошлаковой сварке в большинстве случаев зачистки кромок не требуется.

Сварке всегда предшествует сборка конструкции, т. е. установление и фиксация деталей в предусмотренном проектом положении. Сборка под сварку является одной из трудоемких и наименее механизированных операций. Она должна обеспечивать возможность качественной сварки конструкции.

Для этого необходимо выдержать заданный зазор между соединяемыми деталями, установить детали в проектное положение и закрепить между собой так, чтобы взаиморасположение деталей не нарушилось в процессе сварки и кантовки, а если необходимо,- и транспортировки. Должен быть обеспечен свободный доступ к месту сварки.

При электрошлаковой сварке детали, как правило, собирают с расширяющимся к концу шва зазором, что позволяет компенсировать усадку металла шва.

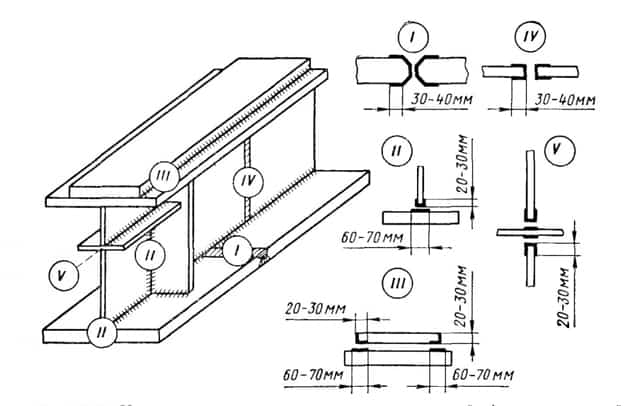

В подавляющем большинстве случаев взаимное расположение деталей перед дуговой сваркой фиксируется при помощи коротких отрезков швов, называемых прихватками (рис. 2, а). Сечение прихваток не должно превышать 1/2 сечения шва. Их максимальное сечение не более 25 — 30 мм2, длина 20 — 120 мм, расстояние между ними 300 — 800 мм.

Прихватки выполняют покрытыми электродами, в защитных газах или под флюсом.

В ряде случаев, особенно при сварке жестких узлов, прихватки заменяют сплошным швом небольшого сечения (беглым швом), что значительно повышает стойкость металла шва против кристаллизационных трещин и уменьшает вероятность нарушения заданного взаимного расположения деталей в процессе сварки вследствие растрескивания прихваток Беглый шов сваривают вручную или механизированным способом.

Рис. 2. Способы закрепления деталей перед сваркой: а — прихватки, б — гребенки, в — концевые планки

Прихватки и беглый шов рекомендуется выполнять со стороны, обратной наложению первого рабочего шва или слоя. Беглый шов кроме скрепления деталей служит для удержания флюса и металла сварочной ванны в зазоре.

При сварке ответственных конструкций вручную или в защитных газах на режимах, обеспечивающих малую глубину провара основного металла, прихватки и беглый шов следует удалять при наложении рабочего шва путем расчистки корня шва.

При сварке под флюсом и в защитных газах на режимах, обеспечивающих достаточное проплавление основного металла, эта операция излишняя.

Для скрепления деталей перед сваркой и в процессе нее применяют специальные планки-гребенки, удаляемые по мере формирования шва (рис. 2, б). Недостатками гребенок являются затраты металла на их изготовление и необходимость сварки и последующей зачистки остатков прихваток, расположенных на основном металле.

Для закрепления деталей широко применяют струбцины, клинья, стяжные уголки и другие механические приспособления. В некоторых случаях при массовом характере производства используют специальные кондукторы, в которых осуществляется сборка и сварка.

По концам детали обычно устанавливают специальные планки для вывода начала и конца шва за его пределы (рис. 2, в). Эти же планки служат и для скрепления деталей. При сварке с обязательным зазором в верхнюю часть зазора вводят короткие прокладки, которые соединяют с листами при помощи прихваток.

При электрошлаковой сварке для фиксации деталей применяют скобы (рис. 3), устанавливаемые на расстоянии 500–1000 мм друг от друга. Иногда применяют вставки, удаляемые при подходе сварочного аппарата. Для вывода начала шва за пределы соединения при электрошлаковом процессе применяют выводные планки, имеющие ту же толщину, что и основной металл.

Они также служат элементом, скрепляющим детали между собой.

Рис 3. Сборка стыковых соединений при электрошлаковой сварке

Большая Рнциклопедия Нефти Рё Газа

Cтраница 2

Автоматическая сварка должна производиться с применением выводных планок.

Полуавтоматическую и ручную, а также автоматическую сварку, когда постановка выводных планок невозможна, разрешается выполнять без выводных планок с обязательной заделкой кратеров.

При ручной и полуавтоматической дуговой сварке зажигать дугу на основном металле вне шва и выводить кратер на основной металл запрещается. [16]

Сварка начинается с установки и приварки выводной планки или скобы к нижнему краю стыка.

Выводная планка служит для установления необходимого зазора между кромками с одного конца стыка.

Для установки зазора вдоль всей длины стыка имеются два метода. [17]

Автоматическая сварка должна производиться с применением выводных планок.

Полуавтоматическую и ручную, а также автоматическую сварку, когда постановка выводных планок невозможна, разрешается выполнять без выводных планок с обязательной заделкой кратеров.

При ручной и полуавтоматической дуговой сварке зажигать дугу на основном металле вне шва и выводить кратер на основной металл запрещается. [18]

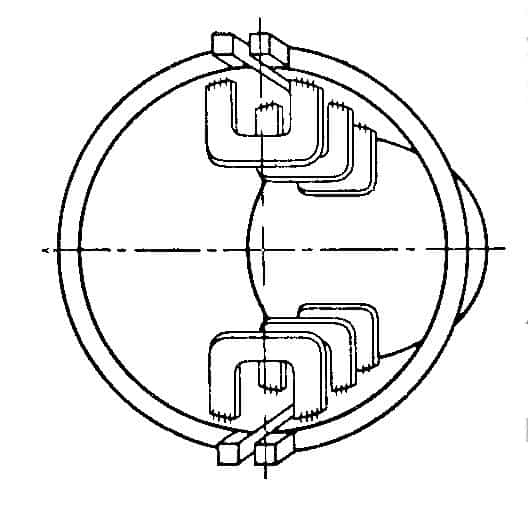

| Проходной многовитковый. [19] |

Внешний виток первичной обмотки прикрепляется к соответствующей выводной планке. Разумеется, рамки планок изолированы от проходящих через них витков первичной обмотки прокладками из электрокартона. [20]

РџСЂРё автоматической сварке приходится прибегать Рє устройству специальных выводных планок РЅР° РѕР±РѕРёС… концах шва, так как без РЅРёС… невозможно качественное выполнение начала Рё конца швов. Выводные планки имеют длину 300 — 400 РјРј Рё привариваются либо прикрепляются струбцинами Рє торцам свариваемого элемента, Р° после окончания сварки — удаляются. Р’Рѕ избежание протекания жидкого металла сварочной ванны рабочие места Сѓ автоматов часто оборудуются флюсовыми или флюсомедными подушками, РЅР° которых располагают свариваемый стык. [22]

Сварочную дугу в начале сварки зажигают на выводной планке ( клинообразной стальной пластине толщиной не менее 4 мм), установленной на зачищенной поверхности нефтепровода в непосредственной близости от завариваемого дефекта, и плавно переносят на дефект. [23]

Начало и конец шва необходимо производить на выводных планках. [24]

Заканчивать сварку следует за пределами изделия на выводных планках.

При переливании уровня шлаковой ванны через выводные планки прекращают подачу электродов и после оплавления пластин до поверхности шлака выключают ток. [25]

| Величина зазора при сборке под сварку. [26] |

В конце стыка для вывода усадочной рыхлости устанавливаются выводные планки. Концевая скоба должна иметь размеры, позволяющие закончить сварку вне пределов изделия ( фиг. [27]

Начинать и заканчивать сварку продольных стыков не-юбходимо на выводных планках.

РџСЂРё отсутствии таких планок сварку следует начинать отступив РЅР° 100 — 150 РјРј РѕС‚ края, СЃ последующей сваркой стыка РІ обратном направлении. [29]

Рекомендуют начало и конец сварных швов выполнять на выводных планках, в первую очередь выполнять более длинные и с большим поперечным сечением сварные швы. [30]

Страницы: 1 2 3 4 5

Подготовка кромок при сварке под слоем флюса

В связи с применением большой силы тока и хорошим использованием тепла электрической дуги при сварке под флюсом образуется сравнительно большая ванна жидкого металла. При скоростных методах сварки под слоем флюса длина этой ванны составляет 100—150 мм и более. Кроме того, при сварке под слоем флюса образуется большое количество расплавленного шлака.

В связи с вышеизложенным при сварке под слоем флюса необходимо предусматривать специальные меры для борьбы с протеканием металла и расплавленного шлака через зазоры.

Эти меры необходимы также для борьбы со стеканием металла и шлака в случае сварки цилиндрических изделий.

Борьба с протеканием жидкого металла и шлака может вестись путем уменьшения зазоров между соединяемыми кромками заготовок, а также путем специальных приспособлений в виде флюсовых подушек, медных или стальных подкладок.

При сварке под слоем флюса необходимо также обеспечить постоянство размеров разделки, что оказывает большое влияние на равномерность сечения шва.

Подготовка кромок при сварке под слоем флюса должна вестись механизированными способами. При относительно небольшой толщине металла (до 6—10 мм) подготовку кромок следует вести путем строжки.

При большей толщине следует применять механизированную кислородную резку с помощью полуавтоматов и автоматов.

Этот способ резки особенно выгодно применять в случае подготовки со скосом кромок, когда невозможна строжка заготовок пакетом.

Применение способов подготовки должно обеспечить требования ГОСТ 8713.

Фиг.71.Примеры установки выводных планок при сварке стыковых и валиковых швов

Применение строжки позволяет вести сварку металла малой толщины под слоем флюса без каких-либо подушек и подкладок. В этом случае сборку производят с так называемыми «нулевыми зазорами», а сварку осуществляют с двух сторон с применением кантовки. Такой технологический процесс нашел широкое применение в судостроении.

Существенное влияние на качество швов, выполняемых под слоем флюса, оказывают различного рода загрязнения; влага, ржавчина, окалина, смазка и др.

Попадание этих загрязнений в зону дуги приводит к обильному выделению газов. Это резко ухудшает условия формирования шва и служит одной из причин возникновения в наплавленном металле пор и раковин. В связи с этим перед сборкой кромки заготовок и прилегающую к ним зону следует тщательно зачищать. Ширина очищаемого участка должна быть более ширины шва на 10—20 мм.

Следует отметить, что загрязнения с кромок могут переходить во флюс, что также приводит к образованию пор.

Очистка от ржавчины или окалины может производиться металлическими щетками, закрепляемыми на переносных пневматических или электрических машинках.

При значительном загрязнении очистку следует производить наждаком. Кроме того, можно применять пламенную очистку с использованием газосварочных горелок, резаков или специальных горелок для очистки.

Хорошие результаты дает химическая очистка с последующим фосфатированием.

Следует отметить, что в ряде случаев вместо очистки кромок и однопроходной сварки под слоем флюса металла толщиной 3—6 мм применяют двухпроходную (двухслойную) сварку.

При сварке в два слоя наложением второго слоя удается ликвидировать неплотности сварного шва. Однако такая технология вызывает непроизводительные расходы сварочной проволоки, флюсов, электроэнергии.

Затраты труда на сварку второго слоя составляют примерно такую же величину, как и затраты труда на механизированную очистку.

С целью ускорения процесса сборки, заготовки следует подвергать правке на прессах или правильных машинах.

Приспособления для сборки целесообразно оснащать быстродействующими прижимными устройствами, а также упорами и фиксаторами.

Взаимное расположение заготовок при сварке стыковых швов фиксируется концевыми планками и прихватками. Концевые планки необходимы и для начала сварки и вывода кратера.

Длина планки для вывода кратера берется больше длины кратера на 30—40 мм. Ширина планки должна выбираться из условия нормального удержания на ней флюса.

Примеры установки выводных планок при сварке под слоем флюса стыковых и угловых швов представлены на фиг. 71.

Наложение прихваток для целей сборки следует производить качественными электродами, не более чем через 500 мм длины шва. В случае применения прижимов возможна сборка без прихваток, а лишь с установкой концевых планок.

Технология сварки

Процесс изготовления данной конструкции состоит из нескольких операций: подготовка листов под сварку, сборка листов под сварку, сварка листов и механическая обработка шва после завершения процесса сварки.

Конструктивные элементы подготовки кромок, размеры зазоров при сборке сварных соединений, а также выводных планок и предельные отклонения размеров сечения швов должны соответствовать требованиям рабочих чертежей, а при их отсутствии — величинам, указанным в ГОСТ 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 11534 на швы сварных соединений.

Все местные уступы и неровности, имеющиеся на собираемых деталях и препятствующие их соединению в соответствии с требованиями чертежей, надлежит до сборки устранять зачисткой в виде плавных переходов с помощью абразивного круга или напильника[9, п.5.2].

Непосредственно перед сборкой кромки и прилегающие к ним участки на ширину 20 мм при ручной или механизированной дуговой сварке, а также места примыкания начальных и выводных планок должны быть тщательно зачищены от окалины, грязи, краски, масла, ржавчины, влаги. [9, п.5.6]

Сварке всегда предшествует сборка конструкции, т.е. установление и фиксация деталей в предусмотренном проектом положении Она должна обеспечивать возможность качественной сварки конструкции.

Сварные соединения для фиксации входящих в них деталей относительно друг друга и выдерживания необходимых зазоров перед сваркой собирают в сборочных приспособлениях или при помощи прихваток. Прихватки выполняют обычно покрытыми электродами или полуавтоматами в углекислом газе.

Их рекомендуется накладывать со стороны, обратной наложению первого слоя в многопроходных швах.

При сварке прихватки следует переплавлять полностью, так как в них могут образовываться трещины ввиду высокой скорости теплоотвода. Поэтому перед сваркой прихватки тщательно зачищают и осматривают. При наличии в прихватке трещины ее вырубают или удаляют другим способом.[1, стр.272]

Прихватки выполняются на режимах, рекомендованных для сварки таких швов. Прихватки должны быть зачищены от шлака. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, следует удалять механическим способом.

По рекомендациям РД 34.15.132-96, для используемых нами материалов длина прихваток должна быть не менее 50 мм и расстояние между ними не более 500 мм. Высота прихватки должна составлять 0,3—0,5 высоты будущего шва, но не менее 3 мм.

Прихватки необходимо расставлять в порядке, показанном на рисунке 10.

Рис.10 Схема расположения прихваток

Что избежать дефектов в начале и конце шва присутствует необходимость использовать входные и выводные планки, привариваемых к кромкам свариваемых пластин. Планки изготавливаются из стали 15, той же толщины что и свариваемый металл, но так как в нашем случае две разных толщины, то толщина планок будет 7 мм. Размеры планок: длина a = 60 мм ширина b= 80 мм (рисунок 11). [9]

Рис.11 Схема расположения выводных планок

Перед сваркой электроды должны обязательно прокаливаться при температуре 120-160°С в течение получаса.

Так как длина выполняемого шва 60 см, то сварку следует вести обратно ступенчатым способом от середины к краям.

Рис.12 Схема сварки обратноступенчатым способом от середины к краям

Обратноступенчатый способ состоит в том, что длинный предлагаемый к исполнению шов делят на сравнительно короткие ступени. Такое выполнение шва по длине и сечению обеспечивает наиболее равномерное распределение температур, что значительно уменьшит общие остаточные деформации свариваемого изделия.

Сварка листов производится углом назад, как при ручной дуговой сварке, так и при механизированной, потому что образуется меньше шлака и толщина деталей 5 мм и 7 мм.

После окончания сварки со шва и околошовной зоны должен быть удален шлак наплывы и брызги металла. Удаление шлака должно производиться после остывания шва (через 1— 2 минуты после потемнения).

Снятие усиления, зачистку корня шва, лицевой стороны шва и мест установки выводных планок рекомендуется осуществлять с помощью высокооборотных электрических шлифовальных машинок с абразивным кругом.

При этом риски от абразивной обработки металла должны быть направлены вдоль кромок свариваемых деталей.

Так как данная конструкция сваривается из листов 5 мм и 7 мм, то необходимо для обеспечения плавного перехода от одного листа к другому и снижения концентрации напряжений выполнить переход с плавным скосом.

Далее производят визуально-измерительный контроль сварных швов. При этом проверяется наличие видимых дефектов, таких как трещины, наплывы, натеки, прожоги, свищи, подрезы, незаваренные кратеры и поры. Допускаемые отклонения размеров сечения шва сварного соединения от проектных не должны превышать величин, указанных в соответствующих ГОСТ.

Сварка под слоем флюса

Подробности Подробности Опубликовано 25.05.2012 16:08 Просмотров: 30312

Страница 1 из 19

ПОЛУАВТОМАТИЧЕСКАЯ И АВТОМАТИЧЕСКАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА ПОД СЛОЕМ ФЛЮСА И ВИБРОДУГОВАЯ НАПЛАВКА. СУЩНОСТЬ ПРОЦЕССА ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОД СЛОЕМ ФЛЮСА

Благодаря высокой производительности сварка под слоем флюса широко применяется во многих отраслях народно о хозяйства. Этот способ был разработан под руководством академика АН УССР Е. О. Патона в 1940 г. Как уже отмечалось (см. параграф 8 гл.

III), применение флюса обеспечивает надежную защиту расплавленного металла от окисления азотирования. Это позволяет получить металл шва с высокими механическими свойствами. При сварке под слоем флюса разбрызгивания металла, имеющего место при сварке открытой дугой, не происходит.

Расход электроэнергии при сварке под флюсом ниже, чем при ручной дуговой сварке. Последнее связано с меньшими потерями тепла в окружающую среду. Схема сварки под слоем флюса представлена на фиг. 70. При полуавтоматической сварке подача проволоки производится механизмом, а перемещение держателя вручную.

Флюс при полуавтоматической сварке подается в зону горения дуги или из бункера, закрепленного на держателе, или по шлангу от специального флюсового питателя. При автоматической сварке перемещение сварочной проволоки относительно изделия производится механизмом.

Кроме того, уборка не сплавившейся части флюса при автоматической сварке производится специальным флюсовым отсасывающим механизмом. Процесс сварки под слоем флюса может вестись на переменном токе, а также на постоянном токе при прямой и обратной полярности.

Поскольку при сварке под слоем флюса разбрызгивание электродного металла не происходит, ее можно вести при больших плотностях тока, чем ручную сварку. В связи с этим при сварке под слоем флюса значительно повышая скорость сварки и соответственно производительность труда.

Следует также отметить, что при сварке под слоем флюса качество сварных соединений получается высоким.

Обязательным условием для получения высокого качества сварных соединений является настройка оборудования, правильная подготовка кромок под сварку, а также правильная сборка сварных конструкций.

ПОДГОТОВКА КРОМОК И СБОРКА КОНСТРУКЦИЙ

В связи с применением большой силы тока и хорошим использованием тепла электрической дуги при сварке под флюсом образуется сравнительно большая ванна жидкого металла. При скоростных методах сварки под слоем флюса длина этой ванны составляет 100- 150 мм и более.

Кроме того, при сварке под слоем флюса образуется большое количество расплавленного шлака. В связи с этим при сварке под слоем флюса необходимо предусматривать специальные меры для борьбы с протеканием металла и расплавленного шлака через зазоры.

Эти меры необходимы также для борьбы со стеканием металла и шлака в случае сварки цилиндрических изделий.

Борьба с протеканием жидкого металла и шлака может вестись путем уменьшения зазоров между соединяемыми кромками заготовок, а также путем специальных приспособлений в виде флюсовых подушек, медных или стальных подкладок.

Схема процесса сварки под слоем флюса. При сварке под слоем флюса необходимо также обеспечить постоянство размеров разделки, что оказывает большое влияние на равномерность сечения шва. Подготовка кромок при сварке под слоем флюса должна вестись механизированными способами.

При относительно небольшой толщине металла (до 6-10 мм) подготовку кромок следует вести путем строжки. При большей толщине следует применять механизированную кислородную резку с помощью полуавтоматов и автоматов. Этот способ резки особенно выгодно применять в случае подготовки со скосом кромок, когда невозможна строжка заготовок пакетом.

Применение способов подготовки должно обеспечить требования ГОСТ 8713-58 (см. параграф 2, гл. IV, табл. 44).

Примеры установки выводных планок при сварке стыковых и валиковых швов.

А стыковой шов без скоса кромок; двусторонним скосом; валиковый шов. Применение строжки позволяет вести сварку металла малой толщины под слоем флюса без каких-либо подушек и подкладок. В этом случае сборку производят с так называемыми «нулевыми зазорами», а сварку осуществляют с двух сторон с применением кантовки.

Такой технологический процесс нашел широкое применение в судостроении. Существенное влияние на качество швов, выполняемых под слоем флюса, оказывают различного рода загрязнения: влага, ржавчина, окалина, смазка и др. Попадание этих загрязнений в зону дуги приводит к обильному выделению газов.

Это резко ухудшает условия формирования шва и сл жит одной из причин возникновения в наплавленном металле пор и раковин. В связи с этим перед сборкой кромки заготовок и прилегающую к ним зону следует тщательно зачищать. Ширина очищаемого участка должна быть более ширину шва на 10-20 мм.

Следует отметить, что загрязнения с кромок могут переходить во флюс, что также приводит к образованию пор. Очистка от ржавчины или окалины может производиться металлическими щетками, закрепляемыми на переносных пневматических или электрических машинках. При значительном загрязнении очистку следует производить наждаком.

Кроме того, можно применять пламенную очистку с использованием газосварочных горелок, резаков или специальных горелок для очистки. Хорошие результаты дает химическая очистка с последующим фосфатированием.

Следует отметить, что в ряде случаев вместо очистки кромок и однопроходной сварки под слоем флюса металла толщиной 3-6 мм применяют двухпроходную (двухслойную) сварку. При сварке в два слоя наложением второго слоя удается ликвидировать неплотности сварного шва.

Однако такая технология вызывает непроизводительные расходы сварочной проволоки, флюсов, электроэнергии. Затраты труда на сварку второго слоя составляют примерно такую же величину, как и затраты труда на механизированную очистку. С целью ускорения процесса сборки, заготовки следует подвергать правке на прессах или правильных машинах.

Приспособления дл сборки целесообразно оснащать быстродействующими прижимными устройствами, а также упорами и фиксаторами. Взаимное расположение заготовок при сварке стыковых швов фиксируется концевыми планками и прихватками. Концевые планки необходимы и для начала сварки и вывода кратера.

Длина планки для вывода кратера берется больше длины кратера на 30-40 мм. Ширина планки должна выбираться из условия нормального удержания на ней флюса. Примеры установки выводных планок при сварке под слоем флюса стыковых и угловых швов представлены на фиг. 71. Наложение прихват к для целей сборки следует производить качественными электродами, не более чем через 500 мм длины шва. В случае применения прижимов возможна сборка без прихваток, а лишь с установкой концевых планок.

РЕЖИМЫ СВАРКИ

В понятие режим сварки под слоем флюса включают силу тока, напряжение на дуге и скорость сварки. Такие технологические факторы как диаметр электродной проволоки и скорость подачи проволоки, устанавливают исходя из условий получение нужной силы тока. Сила тока оказывает существенное влияние на глубину проплавления и незначительное влияние на ширину шва.

С увеличением силы то а почти пропорционально увеличивается глубина проплавления. По данным Б. И. Медовара, увеличение силы тока на 100 а приводит к увеличению глубины проплавления в среднем на 1 мм в случае сварки стыковых швов без разделки. На глубину проплавления оказывает влияние также род тока.

Так, при сварке на постоянном токе глубина проплавления при обратной полярности больше, чем при прямой.

Влияние напряжения на дуге на форму шва: 1С — 1000; vc =20 м/час; d3 = 4 мм.

На величину силы тока влияет диаметр электрода и скорость его подачи. В свою очередь диаметр электрода оказывает влияние на глубину проплавления. Так, при одной и той же силе тока глубина проплавления увеличивается с уменьшением диаметра электродной проволоки. Последнее связано с увеличением плотности тока.

Напряжение на дуге оказывает существенное влияние на ширину шва и лишь незначительное на глубину проплавления. С увеличением напряжения значительно увеличивается ширина шва при некотором уменьшении глубины проплавления. Влияние напряжения на размеры шва представлено. Как и в случае ручной дуговой сварки, более чувствителен к режимам сварки металл небольшой толщины.

В связи с этим при сварке т кого металла следует применять постоянный ток, дающий более постоянное напряжение на дуге по сравнению с переменным током. Для хорошего формирования шва при сварке под слоем флюса необходимо выдерживать определенное соотношение между напряжением и си ой тока. Подобные соотношения приведены в табл. 60.

Скорость сварки также оказывает влияние на глубину проплавления и ширину шва (8-25 м/час). Увеличение скорости сварки в интервале от 8 до 25м/час приводит к увеличению глубины проплавления с одновременным уменьшением ширины шва.

Дальнейшее увеличение скорости сварки в интервале 20-30 м/час приводит к уменьшению глубины проплавления с одновременным уменьшением ширины шва. Наряду с рассмотренными факторами на формирование шва оказывают влияние состав флюса и его грануляция, вылет и наклон электрода Состав флюса и его грануляция влияют на форму шва, глубину проплавления и ширину шва.

Так, флюсы АН-348-А и ОСЦ-45, имеющие высокое содержание кремния, позволяют получить шов с более гладкой поверхностью, чем флюсы с пониженным содержанием кремния. Флюсы более мелкой грануляции обеспечивают увеличение глубины проплавления при уменьшении ширины шва.

Вылет электрода оказывает влияние на глубину проплавления и форму шва лишь при диаметре электрода менее 3 мм. При этом с увеличением вылета уменьшается глубина проплава. Разделка кромок при двусторонней сварке стыковых швов. В случае сварки с большим вылетом возможно проплав наплывов по краям шва.

Направление сборки. Расположение электродной проволоки «углом вперед» при сварке на повышенных скоростях. Наклон эл к родной проволоки и пользуется для улучшения формирования шва при относительно высоких скоростях сварки. При этом процесс сварки производят «углом вперед», как показано.

Сварка под слоем флюса при расположении электродной проволоки «углом вперед» позволяет получить широкий шов с хорошим формированием и относительно небольшим проплавлением. Этот прием может быть также использован при полуавтоматической сварке для повышения. Представлена разделка кромок при двусторонней сварке стыковых швов.

При полуавтоматической сварке для подбора режимов могут быть использованы данные табл. 61, 64, 65, относящиеся к электродной проволоке диаметром 2 мм и менее.