- Виды термообработки сталей

- Дефекты

- Способы исправления брака

- Дефекты, возникающие при термической обработке и их устранение

- Недостаточная твердость

- Образование мягких пятен

- Окисление и обезуглероживание

- Пережог

- Закалочные трещины

- Деформация и коробление

- Дефекты термической обработки

- Дефекты закаленной стали

- Недостаточная твердость закаленного изделия

- Образование мягких пятен

- Окисление и обезуглероживание

- Пережог

- Закалочные трещины

- Деформация и коробление

- Дефекты, возникающие при термической обработке и их устранение

- Дефекты закалки с нагревом ТВЧ и их предупреждение. Деформация. Трещины

- Окисление и обезуглероживание

- Дефекты термической обработки стали

- Закалочные трещины

- Дефекты, возникающие при закалке стали

Термическая обработка проката – эффективный прием улучшения эксплуатационных показателей различных сталей и сплавов. Различные виды термообработки адаптированы под достижение конкретных результатов.

Например, термическая обработка стыков после сварки выполняется методами поверхностной закалки ТВЧ, а для изменения структуры и состава поверхностных слоев стали используется её химико-термическая обработка.

Для обеспечения необходимого качества рассматриваемых технологий необходимо своевременно и эффективно предотвращать возможные дефекты термической обработки.

- Виды термообработки сталей

- Дефекты

- Способы исправления брака

Виды термообработки сталей

В зависимости от характера термического воздействия на металл, и способов введения дополнительной энергии в его структуру различают следующие основные виды термической обработки:

- Отжиг – применяется с целью улучшения последующей деформации заготовок, и обеспечивает им равновесную мелкозернистую структуру. В свою очередь, отжиг может быть высоко- и низкотемпературным.

- Закалка – придает деталям повышенную твердость и механическую прочность. Выполняется в электрических или пламенных нагревательных устройствах, подразделяется на поверхностную и объемную.

- Отпуск – выполняется, как правило, после закалки, и обеспечивает плавное снижение прочностных показателей стали по мере удаления от поверхности. В результате снимаются термические напряжения, приводящие к короблению деталей.

- Нормализация – заключается в исправлении неблагоприятной структуры стали и улучшения ее последующей обрабатываемости резанием.

- Улучшение – выполняется для придания стальным деталям оптимального сочетания прочности и вязкости, что существенно, если изделие работает при значительных динамических нагрузках.

Менее распространены, но также используются: старение (стабилизация структуры термообработанной стали), обработка холодом (обеспечивает деталям повышенную точность), а также комбинированные процессы, сочетающие термообработку с деформацией стали, насыщением ее поверхности другими элементами и так далее.

Дефекты

Дефекты, возникающие при термической обработке стали, принято подразделять на два вида: обратимые и необратимые. В первом случае, их можно «снять» дополнительной тепловой обработкой заготовки, во втором – изделие является браком, и далее подлежит переплавке.

К первой группе относится перегрев – нагрев стали до температуры выше 1250…11000С (меньшие значения – для сталей с повышенным содержанием углерода). Дефект усугубляется, если к тому же увеличить время выдержки заготовки при таких температурах. В перегретом металле начинается интенсивный рост зерен, сопровождающийся неблагоприятным изменением их формы.

У высокоуглеродистых сталей на фоне такой структуры дополнительно появляются грубые игольчатые формы цементита Fe3C. В результате механические свойства стали резко падают, причем особенно интенсивно у перегретого изделия уменьшаются показатели ударной вязкости.

Такие заготовки разрушаются при попытке любой механической их обработки (а также обработки давлением со сколько-нибудь значительными степенями деформаций).

Перегрев стали можно устранить. Для этого применяют отжиг до температур, на 40…600С превышающих температуру начала аустенитного превращения. После некоторой выдержки заготовки медленно охлаждают вместе с печью.

В теплое время года возможно охлаждение на спокойном воздухе (без сквозняков и искусственных воздушных потоков).

В результате зерна становятся мельче, приобретают округлую форму, а металлу возвращаются его прежние физико-механические характеристики.

Необратимым дефектом термообработки является пережог. Он возникает при нагреве стали до температур ниже температуры начала плавления на 50…1000С. При таких температурах неметаллические включения в стали, располагающиеся всегда по границам зёрен – сера и фосфор – плавятся.

Этому сопутствует также интенсивное окисление, которое проходит по границам зерен. Пережженный металл полностью теряет свою пластичность, следствием чего является появление рваных трещин при последующей ковке или прокатке. Восстановить исходную структуру такой стали невозможно.

Способы исправления брака

Кроме основных дефектов, каждому виду термической обработки свойственны и локальные. Во многих случаях они устранимы. Типовые дефекты термической обработки стали могут быть сведены к следующим:

- Несоответствие твердости обработанного изделия. Возникает при нарушении заданного режима: например, при повышенной/пониженной скорости охлаждения, недостаточном времени выдержки заготовки в печи или в результате нагрева до более низких/высоких температур. Исправляется повторной термообработкой;

- Появление сетки карбидных включений. Вызывается перегревом стали и устраняется выполнением нормализации металла, либо многократной перековкой заготовки;

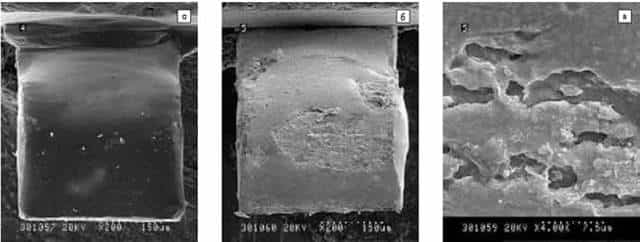

- Трещинообразование, вызванное растрескиванием стальной заготовки из-за возникших в ней высоких термических напряжений при мартенситном превращении. Сталь становится хрупкой, излом имеет ярко выраженный крупнозернистый характер. Проявляется при превышении допустимых скоростей охлаждения металла при закалке. Исправить такой брак невозможно;

- Обезуглероживание: выгорание цементита в поверхностных слоях стали с одновременным образованием высокотемпературного оксида железа FeO. Происходит при слишком длительной выдержке нагретой заготовки в печи, либо при использовании пламенных нагревательных устройств с неконтролируемой атмосферой. Брак исправим лишь частично: заготовки можно подвергнуть нормализации, но марка стали при этом изменится в сторону снижения процентного содержания углерода. Нагрев следует вести в электропечах, либо в печах безокислительного нагрева;

- Неравномерная твердость по поверхности или сечению. Дефект связан с некачественным отпуском (например, использованием загрязненной включениями охлаждающей среды или касанием заготовок друг друга в отпускной емкости). Дефект устраняется последующей нормализацией и закалкой с применением более интенсивной охлаждающей среды, в частности, воды или водного раствора NaCl;

- Механическая деформация или коробление термообработанных изделий. Устраняется их правкой на гидравлических прессах, а – при необходимости – применением повторной термообработки, но с более медленной скоростью охлаждения.

Дефекты, возникающие при термической обработке стыков сварных конструкций, устраняются их повторным нагревом и последующим охлаждением на спокойном воздухе.

Услуги по термической обработке стоит заказывать на предприятиях с высокой культурой производства, современным оборудованием, эффективными средствами КИПиА, а также располагающими квалифицированным персоналом.

Дефекты, возникающие при термической обработке и их устранение

Неправильно проведенная закалка стали приводит к дефектам (браку изделия). Наиболее распространенные из них:

- недостаточная твердость закаленного изделия;

- мягкие пятна;

- пережог и закалочные трещины;

- обезуглероживание и окисление поверхности;

- коробление и деформация;

В этой небольшой статье мы детально рассмотрим каждый из этих потенциальных дефектов закаленной стали.

Недостаточная твердость

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3 и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Образование мягких пятен

Образование мягких пятен может являться результатом неравномерного охлаждения, соприкосновения деталей друг с другом в процессе охлаждения, наличия жировых пятен на поверхности изделия и неоднородности структуры.

Исправляется такой брак повторной закалкой изделия. Неоднородность структуры устраняется предварительной его нормализацией.

Окисление и обезуглероживание

- Такой брак характеризуются образованием окалины на поверхности стальных изделий и выгоранием углерода в поверхностных слоях (так называемое — обезуглероживание) .

- Такой брак термической обработки неисправим, но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

- Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Пережог

Пережог наступает при весьма высоких температурах нагрева, близких к температуре плавления, поэтому имеет место проникновение кислорода внутрь металла и образование окислов, располагающихся по границам зерен, или даже оплавление металла по границам зерен. Это нарушает сплошность металла, и, как результат, он становится не пригодным для применения. Такой брак термической обработки также неисправим.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения, либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Деформация и коробление

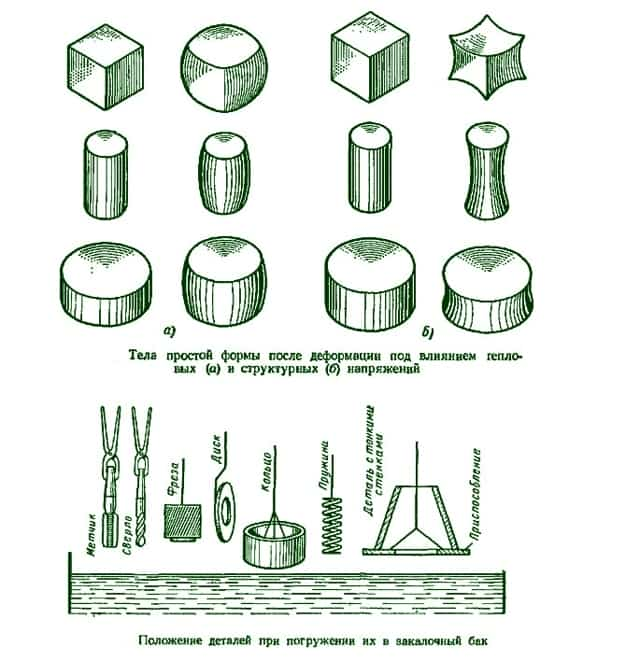

И последний возможный дефект закаленной стали — деформация и коробление. Структурные изменения, происходящие в металле при термической обработке, вызывают изменение объема (деформацию), а неравномерность охлаждения — искажение внешней формы (коробление).

Такие дефекты закаленной стали происходят в связи с тем, что структуры имеют различный удельный объем. Это следует учитывать при назначении допуска на шлифовку. Например, удельный объем мартенсита больше, чем удельный объем перлита. Также форма различных деталей под влиянием структурных напряжений изменяется иначе, чем под влиянием термических напряжений.

Тела простой формы после деформации и правильное положение положение деталей при погружении их в закалочный бак

Для предотвращения деформаций и коробления необходимо обеспечить медленное охлаждение в интервале мартенситного превращения путем ступенчатой и изотермической закалок, закалки.

Дефекты термической обработки

Дефекты при отжиге и нормализации. В процессе отжига и нормализации могут возникнуть следующие дефекты: окисление, обезуглероживание, перегрев и пережог металла. При нагреве в пламенных печах поверхность стальных деталей взаимодействует с печными газами.

В результате металл окисляется и на деталях образуется окалина – химическое соединение металла с кислородом. С повышением температуры и увеличением времени выдержки окисление резко возрастает.

Образование окалины не только вызывает угар (потерю) металла на окалину, но и повреждает поверхность деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом.

Окалину с поверхности деталей удаляют травлением в растворе серной кислоты в воде, очисткой в дробеструйных установках или галтовкой в барабанах.

Обезуглероживание, т. е. выгорание углерода с поверхности деталей, происходит при окислении стали. Обезуглероживание резко снижает прочностные свойства конструкционной стали. Кроме того, обезуглероживание поверхности может вызвать образование закалочных трещин и коробление (поводку детали).

Для предохранения деталей от окисления, а следовательно, и от обезуглероживания при отжиге, нормализации и закалке применяют безокислительные (защитные) газы, которые вводят в рабочее пространство печи. При нагреве стали выше определенных температур и длительных выдержках в ней происходит быстрый рост зерен, ведущий к возникновению крупнокристаллической структуры. Это явление называют перегревом. Перегрев ведет к понижению пластических свойств стали. В перегретой стали при закалке образуются трещины. Перегрев металла может быть исправлен последующей термической обработкой – отжигом или нормализацией.

Пережог получается в результате длительного пребывания металла в печи при высокой температуре, близкой к температуре плавления.

Физическая сущность пережога состоит в том, что кислород из окружающей атмосферы при высокой температуре проникает в глубь нагреваемого металла и окисляет границы зерен.

В результате окисления границ зерен механическая связь между зернами ослабевает, металл теряет пластичность и становится хрупким. Пережог является неисправимым браком.

Дефекты при закалке. В процессе нагрева под закалку и при закалке могут появляться следующие дефекты: трещины, деформация и коробление, обезуглероживание, мягкие пятна и низкая твердость. Закалочные трещины — это неисправимый брак, образующийся в процессе термической обработки. Они являются следствием возникновения больших внутренних напряжений. В штампах крупных размеров закалочные трещины могут появляться даже при закалке в масле. Поэтому штампы целесообразно охлаждать до 150-200ºС с быстрым последующим отпуском. Трещины возникают при неправильном нагреве (перегреве) и большой скорости охлаждения в деталях, конструкция которых имеет резкие переходы поверхностей, грубые риски, оставшиеся после механической обработки, острые углы, тонкие стенки и т д. Закалочные трещины, обычно расположенные в углах деталей или инструмента, имеют дугообразный или извилистый вид.

Деформация и коробление деталей происходят в результате неравномерных структурных и связанных с ними объемных превращений, обусловливающих возникновение внутренних напряжений в металле при нагреве и охлаждении.

При закалке стали коробление деталей может происходить и без значительных объемных изменений в результате неравномерного нагрева и охлаждения. Если, например, деталь небольшого сечения и большой длины нагревать только с одной стороны, то она изгибается. При этом нагреваемая сторона детали удлиняется и становится выпуклой, а ее противоположная сторона — вогнутой. Нагревать и охлаждать детали при закалке следует равномерно. При погружении деталей и инструмента в закалочную среду надо учитывать их форму и размеры. Детали, имеющие толстые и тонкие части, погружают в закалочную среду сначала толстой частью, длинные детали (штоки, протяжки, сверла, метчики и т. д.) опускают в строго вертикальном положении, а тонкие плоские (диски, отрезные фрезы, пластинки и др.) — ребром.

Окисление и обезуглероживание происходит в основном при нагреве под закалку от взаимодействия печных газов или расплавленных солей с поверхностными слоями детали. Этот дефект особенно опасен на режущем инструменте, так как он в несколько раз снижает его стойкость.

Окисление и обезуглероживание поверхности изделия предупреждается строгим соблюдением установленного режима термической обработки, а также нагревом в среде нейтральных газов (азоте, аргоне).

Мягкие пятна — это участки на поверхности детали или инструмента с пониженной твердостью.

Такие дефекты образуются при закалке в процессе охлаждения в закалочной среде, когда на поверхности детали имелась окалина, следы загрязнений и участки с обезуглероженной поверхностью, а также в случае недостаточно быстрого движения детали в закалочной среде и образования на поверхности детали паровой рубашки.

Низкая твердость чаще всего наблюдается при закалке инструмента. Причинами низкой твердости являются недостаточно быстрое охлаждение в закалочной среде, низкая температура закалки, а также недостаточная выдержка при нагреве под закалку. Для исправления этого дефекта деталь следует подвергнуть высокому отпуску и снова закалить. Перегрев деталей под закалку увеличивает зернистость металла и, следовательно, ухудшает его механические свойства. Металл приобретает повышенную хрупкость. Для повторной закалки деталей их следует подвергнуть отжигу для измельчения зерна. Недогрев получается в том случае, если температура закалки была ниже критической точки Ас3 (для доэвтектоидных сталей) и Ас1 (заэвтектоидных сталей). Недогрев исправляют отжигом, после которого деталь снова закаливают.

- Билет 5

- 1. Механические:

| К механическим свойствам металлов относят их способность сопротивляться деформациям (изменению формы или размеров) и разрушению под действием внешних нагрузок. Такими свойствами являются прочность, пластичность, твердость, вязкость (ударная); усталость, ползучесть. Деформации, которые исчезают после снятия нагрузки, при этом материал принимает первоначальную форму, называют упругими. Деформации, которые остаются после снятия нагрузки, называют остаточными. Для определении механических свойств материалов специальные образцы или готовые изделия испытывают в соответствии с требованиями ГОСТов. Испытания образцов могут быть статическими, когда на образец действует постоянная или медленно возрастающая нагрузка, динамическими, когда на образец действует мгновенно возрастающая (ударная) нагрузка, и повторно-переменными (усталостными), при которых нагрузка на образец многократно изменяется по величине и направлению. В зависимости от характера действия приложенных К образцу или изделию сил (нагрузок) различают деформации сжатия, растяжения, изгиба, сдвига (среза), кручения. Механические свойства оцениваются численным значением напряжения. Напряжение — мера внутренних сил, возникающих в образце под влиянием внешних воздействий (сил, нагрузок). I . 1 Напряжение служит для оценки нагрузки, не зависящей от размеров деформируемого тела. Напряжения, действующие вдоль оси образца, называют нормальными и обозначают буквой а (сигма). Нормальные напряжения определяются отношением сил, действующих вдоль оси детали или образца, к площади их поперечного сечения: а = P/F, где а — нормальное напряжение, Па*; Р — сила, действующая вдоль оси образца м2 Нормальные напряжения в зависимости от направления действующих нагрузок бывают сжимающими и растягивающими. Напряжения, действующие перпендикулярно оси образца, называют касательными и обозначают буквой т. Под действием касательных напряжений происходит деформация среза Напряжения определяют при механических испытаниях образцов на специальных машинах: эти напряжения используют при расчетах деталей машин на прочность. Усилия, нагрузки, действующие на детали, создают в них напряжения, которые в свою очередь вызывают деформации деталей. Например,канат автомобильного крана при поднятии груза под действием растягивающей нагрузки испытывает напряжение растяжения, поэтому н подвергается деформации растяжения. Под действием сжимающих напряжений деформацию сжатия испыты-нают станины и фундаменты станков, опорные колонны, колеса и катки машин. В стреле автомобильного или башенного крана, поднимающего груз, возникают напряжения изгиба (рис. 4, в), которые вызывают деформацию изгиба стрелы. Деформации изгиба испытывают балки, на которые положен груз, рельсы под тяжестью поезда, башенного или козлового крана. На срез работают заклепочные соединения, стопорные болты. Напряжения кручения вызывают деформацию кручения, например, когда у стяжных болтов затягивают гайки. Прочность — способность металлов или сплавов сопротивляться разрушению при действии внешних сил, вызывающих внутренние напряжения и деформации. М П зависимости от характера действия внешних сил различают прочность на растяжение, сжатие, изгиб, круче-пне, ползучесть и усталость. Определение характеристик прочности при растяже-НИИ — наиболее важный и распространенный вид меха-(ч| иичеСКИХ испытаний металлов. Испытывают образцы ^ fp определенной формы и размеров на специальных раз-(рывных машинах (ГОСТ 1497-73). Стандартный образец закрепляют головками в машине и медленно нагружают с постоянной скоростью. В результате возрастающей нагрузки происходит растяжение образца вплоть до разрушения. При испытании производится автоматическая запись диаграммы растяжения (рис. 6), представляющей собой график изменения абсолютной длины образца в зависимости от приложенной нагрузки. Определенные точки на диаграмме растяжения р, с, s, Ь отражают наиболее важные характеристики прочности: предел пропорциональности, условные пределы упругости, текучести и прочности. Предел пропорциональности Ощ (точка р на диаграмме растяжения)-это наибольшее напряжение, возникающее под действием нагрузки РПц, до которого деформации в металле растут прямо пропорционально нагрузке. При этом в образце происходят только упругие деформации, т. е. образец после снятия нагрузки принимает свои первоначальные размеры. При дальнейшем увеличении нагрузки деформации образца будут остаточными. Условный предел упругости о0,о5 (точка с на диаграмме растяжения) -это напряжение, при котором образец получает остаточное удлинение, равное 0,05% пер- Р,Н $ воначальной длины образца. /^**% Практически предел упругости очень близок пределу пропорциоиальности. Условный предел текучести (точка s на диаграмме растяжения) — это напряжение, при котором остаточное удлинение достигает заданного значения, обычно 0,2%, но иногда 0,1 или 0,3% и более при нагрузках Рт,. В соответствии с этим условный предел текучести обозначается 0о,2, o»o,i, Оо,з и т. д. Следовательно, условный предел текучести отличается от условного предела упругости только заданным значением остаточного удлинения. Условный предел текучести соответствует напряжению, при котором происходит наиболее полный переход к пластической деформации металла. Условный предел прочности ав (точка b на диаграмме растяжения)-это условное наибольшее напряжение, при котором происходит наибольшая равномерная по всей длине деформация образца. После точки s на участке sb диаграммы растяжения при дальнейшем увеличении нагрузки в образце развивается интенсивная пластическая деформация. До точки b образец удлиняется равномерно по всей длине. В точке b начинается резкое уменьшение поперечного сечения образца на коротком участке с образованием так называемой шейки. Предел прочности определяют по формуле где i/iooo -предел ползучести при температуре 800° С, когда относительное удлинение 6 = 1% достигается за 1000 ч. |

Дефекты закаленной стали

При закалке могут иметь место следующие дефекты:

Недостаточная твердость закаленного изделия

Такой вид брака может появляться в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения.

Например, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3 и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Перегрев и недогрев исправляются повторной закалкой. Иногда перед повторной закалкой деталей сложной формы дают отжиг для устранения внутренних напряжений.

Образование мягких пятен

Этот вид брака может быть результатом неравномерного охлаждения, соприкосновения деталей друг с другом в процессе охлаждения, наличия жировых пятен на поверхности изделия и неоднородности структуры (скопления феррита).

Исправляется он повторной закалкой. Неоднородность структуры устраняется предварительной нормализацией.

Окисление и обезуглероживание

Окисление и обезуглероживание характеризуются образованием окалины (окислов) на поверхности изделий и выгоранием углерода в поверхностных слоях (обезуглероживание) .

Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Пережог

- Явление пережога наступает при весьма высоких температурах нагрева, близких к температуре плавления.

- В этом случае имеет место проникновение кислорода внутрь металла и образование окислов, располагающихся по границам зерен, или даже оплавление металла по границам зерен, что нарушает сплошность металла, и металл становится не пригодным для применения.

- Такой брак неисправим.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения, либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию изделия.

Закалочные трещины могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений (особенно это важно для углеродистых инструментальных сталей).

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев (ввести предварительный подогрев детали), использовать закалку с одстуживанием, в двух средах или ступенчатую, отпускать изделия непосредственно после закалки и т.д.

Деформация и коробление

Деформация и коробление, т.е. изменение размеров изделия и искажение его формы, происходят в связи с тем, что структуры имеют различный удельный объем.

Это следует учитывать при назначении допуска на шлифовку. Удельный объем мартенсита больше, чем удельный объем перлита.

§

Дефекты, возникающие при термической обработке и их устранение

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3

и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Дефекты закалки с нагревом ТВЧ и их предупреждение. Деформация. Трещины

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru

Деформация.

Хотя деформация деталей при высокочастотной закалке значительно меньше, чем при объемной, тем не менее и в этом случае она может быть причиной брака. Как и при объемной закалке, деформация связана, во-первых, с неравномерностью нагрева и охлаждения и, во-вторых, с увеличением объема стали при образовании мартенсита.

Неравномерность нагрева при высокочастотной закалке вызывается неравномерным зазором по окружности между индуктором и нагреваемой деталью. В тех местах, где зазор меньше, нагрев происходит сильнее.

Такое явление называется эффектом близости. Во избежание этого проводят, как указывалось выше, вращение детали при нагреве.

Вращение, однако, не дает эффекта, если сама нагреваемая деталь имеет эксцентриситет, или центры станка, в которых она устанавливается, имеют биение.

Неравномерность охлаждения вызывается неравномерной подачей воды через спрейер.

В результате неравномерности нагрева и охлаждения может произойти искривление геометрической оси при закалке цилиндрических изделий типа валов, шпинделей и т. п.

Наибольшая деформация наблюдается при односторонней поверхностной закалке, особенно в тех случаях, когда детали не обладают достаточной жесткостью, как, например, пластины.

Однако даже изделия, обладающие высокой жесткостью, такие как рельсы, балки и др., но имеющие большую длину, при односторонней закалке склонны к деформации.

В этих случаях уменьшение деформации может быть достигнуто снижением толщины закаленного слоя, а также закалкой обратной, нерабочей стороны пластин или балок.

Увеличение объема при высокочастотной закалке происходит только в поверхностном слое детали, где образуется мартенситная структура.

Несмотря на то, что глубина закаленного слоя в большинстве случаев не превышает 2—3 мм, изменение объема даже в таком небольшом слое может привести к ощутимому и нежелательному изменению размеров детали.

Например, при поверхностной закалке цилиндрической детали, при равномерном расширении слоя во всех направлениях можно было бы ожидать увеличения диаметра детали примерно, на 3 мкм на каждый миллиметр толщины закаленного слоя.

Если же учесть, что в большинстве случаев увеличение объема при поверхностной закалке происходит в основном в направлении глубины слоя (по диаметру детали), то увеличение диаметра можно принять в 3 раза большим, т. е. оно составит примерно 0,01 мм на каждый миллиметр толщины слоя.

Наряду с увеличением диаметра при закалке цилиндрических деталей, особенно в тех случаях, когда длина их значительно превышает диаметр, происходит уменьшение длины. Такое уменьшение может достигать 1 % от длины закаленного участка.

Важным преимуществом высокочастотной закалки является то, что изменение объема, связанное со структурными превращениями, а значит и изменение размеров обрабатываемой детали, могут быть более или менее точно учтены.

Трещины.

Первопричиной появления трещин при высокочастотной поверхностной закалке, как и при обычной закалке, являются внутренние напряжения. Это все те же термические напряжения, возникающие вследствие уменьшения объема металла при охлаждении, и структурные напряжения вследствие увеличения объема стали при образовании мартенсита.

Однако условия возникновения трещин, их вид и размеры при высокочастотной закалке имеют свои характерные особенности. Сущность их сводится к следующему.

Поскольку нагреву подвергается только тонкий поверхностный слой металла, то при последующем резком охлаждении он будет стремиться уменьшиться в объеме, но этому будет препятствовать лежащий под ним холодный слой металла. В результате в поверхностном слое возникнут растягивающие напряжения.

До 600— 500°С нагретый металл еще сохраняет сравнительно высокую пластичность, но ниже этой температуры пластичность падает, и такие напряжения могут привести к трещинам.

При дальнейшем охлаждении ниже 300— 200°С, когда в поверхностном слое образуется мартенсит, происходит увеличение объема металла, и это уменьшает растягивающие напряжения, поэтому возникшие трещины, как правило, не увеличиваются по глубине. По существу это микротрещины, которые во многих случаях могут быть удалены при последующей шлифовке.

Возникновению микротрещин способствует неравномерность охлаждения водяным душем, когда разобщенные тонкие струйки воды, попадая на закаливаемую поверхность, создают неоднородное охлаждение. Образующиеся микротрещины имеют характерное для этого случая расположение, соответствующее расположению отверстий в спрейере.

Неоднородность охлаждения уменьшается при вращении детали. Действенной мерой является также применение индукторов с коническими душирующими отверстиями.

В таких спрейерах струя воды по выходе из отверстия расширяется, и при попадании на поверхность детали отдельные струи воды сливаются в общий поток.

Применяемое в настоящее время в практике заводов охлаждение масляным душем — эффективное средство борьбы с трещинами.

Перейти вверх к навигации

Окисление и обезуглероживание

Такой брак характеризуются образованием окалины на поверхности стальных изделий и выгоранием углерода в поверхностных слоях (так называемое — обезуглероживание) .

Музейный гид.

Почему кусинское литье не уступало каслинскому

- Такой брак термической обработки неисправим,

- но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

- Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Дефекты термической обработки стали

Нарушение в проведении термической обработки металлических изделий приводят к возникновению разнообразных дефектов.

Давайте остановимся на основных дефектах, которые могут возникать в результате термической обработки стали.

Недогрев. Недогрев стали возникает в том случае, когда сталь во время обработки нагревается до температуры ниже критической. В результате этого, к примеру, часть феррита может не превратиться в аустенит.

После охлаждения аустенит остаётся в закалённой стали, в результате этого образуется особая структура.

Перегрев. Перегрев возникает, когда сталь перегревается до температуры намного выше критической, или же в случае, когда температура находилось в норме, но была слишком долгая выдержка.

Перегрев приводит к росту зерен, а при очень сильном перегреве образуется видманштеттова структура, где пластинчатая форма ферритных участков расположены под углом друг другу, в результате чего образуются треугольники. Механические свойства стали находятся на крайне низком уровне.

Перегрев можно исправить путём повторного уже нормального отжига с соблюдением всех норм процесса.

Пережог. Пережог возникает в случае, когда сталь была нагрета до температуры, которая близка к температуре плавления, в результате чего по границам зерна происходит окисление, что делает сталь достаточно хрупкой. Данный вид дефектов исправить нельзя.

Окисление и обезуглероживание. Обезуглероживание и окисление стали во время нагрева является результатом взаимодействия с газами, которые находятся в печах. В результате данного взаимодействия на поверхности стали образуется окалина (при окислении), а в результате обезуглероживания происходит выгорание углерода, что приводит к образованию структуры феррита.

Образование окалины приводят к неравномерности твёрдости металла, вызывает необходимость дополнительной его обработки, а так же дополнительной потери металла.

Результатом действия обезуглероживания является резкое снижение твёрдости и выносливости на поверхностях металла. Для предотвращения данных неблагоприятных последствий, необходимо использовать печи с контролируемой атмосферой.

Закалочные трещины. Закалочные трещины возникают при резком нагреве или охлаждении метала. Предотвращения данных дефектов достаточно просто, достаточно придерживаться правильной технологии нагрева и охлаждения стали.

Высокотемпературная медная смазка в аэрозольных баллонах

Коробление. Коробление возникает в результате неравномерного охлаждения отдельных частей детали (мест), в результате этого процесса происходит изменение внешней формы.

На данный процесс большое значение оказывает, как форма детали, так и способ погружения для охлаждения.

Предотвратить образование данного дефекта возможно путём правильного режима закалки.

Пятнистая закалка. Пятнистая закалка является дефектом, который возникает при неравномерном охлаждении поверхности детали, которое осуществляется в процессе проведения закалки.

Способствовать возникновения пятнистой закалки может наличие на поверхности окалины, грязи или в соприкосновение деталей между собой.

Результатом пятнистой закалки является неравномерная твёрдость. Средством профилактики пятнистой закалки является защита поверхности детали от окалины, её очистка и правильный способ охлаждения.

Закалочные трещины

- Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения,

- либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

- Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Дефекты, возникающие при закалке стали

Неправильно проведенная закалка вызывает ряд дефектов в металле. К ним прежде всего относятся недостаточная твердость, мягкие пятна, повышенная хрупкость, деформация, коробление и трещины.

Недостаточная твердость может быть следствием заниженной температуры нагрева металла перед закалкой для доэвтектоидных марок стали; недостаточной выдержки металла при температуре закалки; малой скорости охлаждения при закалке; перегрева металла перед закалкой для заэвтектоидных марок стали.

Для исправления этих дефектов необходимо подвергнуть сталь нормализации или отжигу с последующей повторной закалкой при соблюдении установленного режима нагрева и охлаждения.

Мягкие пятнав металле, т. е. незакаленные участки с пониженной твердостью, возникают из-за неоднородной исходной структуры или обезуглероживания поверхности. При наличии, например, в исходной структуре скоплений феррита он не успевает перейти в раствор и сохраняется после закалки.

Образование на поверхности изделий обезуглероженных участков, естественно, отражается на твердости металла после закалки. Неоднородность структуры стали перед закалкой исправляют отжигом или нормализацией.

Применение более резких охладителей позволяет иногда предупредить^ образование мягких пятен при закалке.

Повышенная хрупкость стали появляется при ее закалке от излишне высоких температур. Дефект обнаруживается при рассмотрении микро структуры или излома стали, а также проявляется при механических испытаниях. Для устранения повышенной хрупкости производят повторную закалку стали по нормальному режиму нагрева.

Деформация, коробление и трещины в изделиях являются следствием объемных изменений и внутренних напряжений в металле при закалке.

Деформация изделий происходит в результате мартенситного превращения стали после закалки. Коробление (поводка) изделий получается при их неравномерном нагреве или охлаждении. Оба эти дефекта могут быть предотвращены или значительно уменьшены равномерным нагревом и охлаждением изделий, применением специальных способов закалки и, наконец, правкой и шлифованием изделий после закалки.

Образование трещин можно предупредить, если правильно конструировать деталь, устранив в ней неравномерные переходы от толстых сечений к тонким и подвергнуть ее отжигу перед механической обработкой для снятия внутренних напряжений. Прерывистая и ступенчатая закалка также способствуют предотвращению закалочных трещин в металле.