- Материалы для электрических контактов

- Требования к материалам электрических контактов

- Контактные сплавы на основе золота

- Контактные сплавы на основе металлов платиновой группы

- Области применения контактов

- ОБЛАСТИ ПРИМЕНЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ HA ОСНОВЕ ЗОЛОТА

- Контактные сплавы на основе серебра

- Основные области применения контактных серебряных сплавов

- Области применения псевдосплавов на основе серебра для контактов

- Контакты низковольтных аппаратов

- Материалы контактов

- Контактные материалы

Известно, что электрическая дуга в вакууме существует не за счет ионизированных газов, как во всех остальных типах дугогасительных устройств, а за счет ионизированных паров металла, испаряющегося с поверхности электродов. Поэтому характер дуговых процессов в вакууме существенно зависит от свойств контактного материала. В первых образцах вакуумных выключателей в качестве материала контактов широко применялся вольфрам. Он, как и другие тугоплавкие материалы с низким давлением пара, имеет ряд преимуществ при использовании. Вследствие малого эрозионного износа тугоплавкие контакты обеспечивают большой срок службы камеры, обладают хорошей стойкостью к свариванию, высокой механической прочностью. Кроме того, металл с низким давлением пара определяет высокую скорость восстановления электрической прочности промежутка.

Однако по мере развития вакуумных дугогасительных устройств у вольфрама и других подобных материалов был обнаружен ряд существенных недостатков.

Основной недостаток заключается в том, что вследствие низкого давления пара и большой работе выхода вольфрама плотность пара при малых токах резко падает, и задолго до перехода тока через нулевое значение дуга гаснет. На рис.

1 приведены зависимости средней продолжительности горения дуги между электродами из различных материалов от тока (металлы располагаются слева направо в порядке уменьшения устойчивости дуги), а на рис. 2 — температурные зависимости давления паров для тех же металлов.

Из зависимостей следует, что между стабильностью дуги и давлением паров существует положительная связь. Это значит, что для обеспечения низкого значения тока среза необходимо использовать материалы с высоким давлением паров.

Кроме того, было установлено, что скорость восстановления электрической прочности вакуумного промежутка между вольфрамовыми контактами высока лишь при небольших значениях тока.

Для коммутации больших токов тугоплавкие металлы не могут быть использованы, так как за время горения дуги они нагреваются до очень высоких температур, и в процессе восстановления электрической прочности промежутка они становятся интенсивным источником термоавтоэлектронной эмиссии. Происходит пробой промежутка восстанавливающимся напряжением.

где А, с, у — соответственно теплопроводность, теплоемкость и плотность материала. Таким образом, температура нагрева одного из компонентов растет быстрее, чем в случае нагрева однородного электрода из этого материала. Так, в композиции W-Cu нагретый до большей температуры вольфрам за счет горизонтального потока тепла нагревает и медь до более высокой температуры. Благодаря этому после прекращения нагрева (погасания дуги) охлаждение поверхности одного из компонентов (меди) идет медленнее, чем при соответствующем однородном электроде. Поэтому при наличии высокотемпературного вольфрамного каркаса пары меди продолжают поступать в межконтактный промежуток и после прекращения нагрева в течение длительного времени. Этим и объясняется значительное снижение тока среза в композиции. Таблица 1

Значение среднего тока среза для различных контактных материалов

| Материал контактов | Средний ток среза, А |

| Вольфрам | 9,9 |

| Медь бескислородная | 9,4 |

| Железо | 4,4 |

| Вольфрам — медь (W — 70 9с) | 6,7 |

| Железо — медь (Fe — 70%) | 5,0 |

| Медь — сурьма (Sb — 4%) | 6,2 |

| Медь — висмут (Bi — 5%) | 3,8 |

| Железо — медь — сурьма (Fe — 70%, Cu — 26%) | 13 |

| Вольфрам — медь — сурьма (W — 66%, Cu — 30%) | 2,2 |

| Хром — медь — висмут (Cu — 50%, Bi — 2%) | 1.3 |

В поверхностном слое контактов, в зоне воздействия оснований дуги компоненты должны иметь по возможности большую разницу в коэффициентах аккумуляции тепла.

Однако необходимо отметить, что в ВДК на большие номинальные токи тугоплавкие металлы не могут быть использованы в качестве основных компонентов композиции, так как в этом случае не обеспечивается быстрое восстановление электрической прочности промежутка.

Поэтому, если необходимо получить достаточно высокую отключающую способность камеры, температура кипения компонентов не должна превышать 3000 К. Другим способом снижения тока среза является введение в композицию легколетучих материалов (Sb, Bi), не образующих твердых растворов с основными компонентами.

В трехкомпонентных материалах также существуют потоки тепла от металла с малым коэффициентом аккумуляции Ка к составляющей с большим Ка. Этот фактор и присутствие легколетучей добавки обеспечивают минимальное значение тока среза.

Кроме того, наличие горизонтальных потоков тепла в зоне, прилегающей к поверхности контактов, ведет к уменьшению энергии, поступающей в контакты от дуги, в результате чего понижаются глубина проплавления и коэффициент выброса металла. Необходимо отметить, что и сам механизм эрозии в металлокерамических композициях существенно отличается. Эрозия монометаллических материалов идет преимущественно в жидкой фазе за счет интенсивного выброса расплавленных частиц. Дуговая эрозия композиционных материалов происходит относительно равномерно по всей поверхности и преимущественно за счет испарения.

Помимо низкого уровня тока среза и эрозии контактов материал электродов должен обеспечить высокую стойкость последних к свариванию. Эта проблема решается путем введения небольшого количества примесей в материал контактов.

Материалы для электрических контактов

- Электрические контакты должны свободно коммутировать токи от 10-9 до 109 А при напряжении от 10-7 до 106 В. По конструктивному исполнению, если исключить переходные формы, электрические контакты можно разбить на три группы:

- — подвижные, функция которых замыкать и размыкать цепь при кратковременной либо длительной коммутации тока;

- — скользящие, в которых происходит перемещение контактирующих поверхностей относительно друг друга без нарушения электрического контакта;

- — неразъемные, в которых в процессе работы не происходит разъединения контактирующих поверхностей.

Требования к материалам электрических контактов

Материалы для коммутирующих контактов должны удовлетворять следующим основным требованиям: быть коррозионностойкими, стойкими против электрической эрозии и износа; не свариваться; обладать высокой механической износостойкостью, особенно на истирание; легко обрабатываться давлением и металлорежущим инструментом, а также прирабатываться друг к другу; обладать высокими теплофизическими характеристиками; иметь низкую стоимость.

Контактные сплавы на основе золота

Сплавы на основе золота предназначены для коммутации электрического тока до 5 А (в зависимости от конструкции прибора).

Контактные сплавы на основе золота отличаются высокой надежностью контактирования при низких электрических нагрузках.

Наиболее полно контактные материалы характеризуются испытаниями в смешанной атмосфере, содержащей H2S, SO2 и NO2.

При этом наблюдается увеличение контактного сопротивления всех сплавов, особенно резкое у сплавов с высоким содержанием Ag. Их не рекомендуется применять при повышенных требованиях к надежности контактирования.

Контактные сплавы на основе металлов платиновой группы

Контакты из чистой платины обладают низким и стабильным переходным сопротивлением, но подвержены мостиковой эрозии. Стойкость к эрозии и свариванию выше у сплавов Pt с Ni и Ir.

Вместо сплавов Pt—Ir можно применять более экономичные сплавы Pt—Ru. Pd в качестве контактного материала в основном используют в виде гальванических покрытий и в сплавах с Ag. RIi применяют для покрытий прецизионных контактов.

Толщина покрытия зависит от требований к механическому износу и составляет 2,5–50 мкм.

Области применения контактов

- Ag—Pd: сигнальная аппаратура, телефонные реле, телефонные номеронабиратели, регуляторы напряжения, управление флюоресцентными лампами, бензино- и маслоизмерители, защитные устройства электродвигателей, органы телевизионного управления, выключатели холодильников и термостатов.

- Ag-Pt: радиоаппаратура, приборы автоматики и настройки радио, радиовибраторы и устройства питания от сети радио, электромагнитные счетчики.

- Pt—Ir: прецизионные реле, работающие без дуги; кассовые машины, пожарные сигнализаторы, телеграфные реле, малогабаритные и миниатюрные реле радиоэлектроники, регуляторы скорости, магнето авиационные, автомобильные и морские, пирометры, вибропреобразователи, промышленные регуляторы электронапряжения, электробритвы, термостаты и нагреватели, сигнальные реле.

- Pt—Rh: магнето постоянного и переменного тока; термопары.

- Pt—Ni: телеграфная и телефонная аппаратура.

- Pt—Ru: регуляторы скорости, кассовые машины, пожарные сигнализаторы, бензино- и маслоизмерители, контрольные реле электрооборудования в авиации, регуляторы напряжения, магнето авиационные и морские, регуляторы освещения, реле железнодорожной сигнализации, термостаты и нагреватели, сигнальные реле.

- Pd—Ag: прецизионные реле, сигнальная аппаратура, гнезда телефонных коммутаторов, телефонное оборудование, токосъемники потенциометров, промышленные регуляторы напряжения, звуковые реле, реле уличных сигналов.

- Pd—Ag—Ni: часы, скользящие контакты прецизионных потенциометров, термостаты и нагреватели, сигнальные реле.

- Pd—Ir; Pd—Ru: звуковое реле, вибрационные регуляторы напряжения и числа оборотов, вибрационные преобразователи, выпрямители.

ОБЛАСТИ ПРИМЕНЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ HA ОСНОВЕ ЗОЛОТА

| Материал | Область применения | Форма применения |

| Чистое золото | Антикоррозионная защита серебряных контактов, миниатюрные контактные заклепки, шары и штеккеры | Гальванические и напыленные покрытия, металлургическое золото |

| Твердое золото (0,1–0,15 % Ni или Со) | Дорожки контактов скольжения, поворотные переключатели, штеккерные разъемы | Гальванические покрытия |

| Au—Ag8; Au—Ag20 | Слабонагруженные контакты в телефонной сети, транзисторных цепях, контакты штепсельных разъемов | Цельносплавные и плакированные заклепки, контактные шары |

| Au—Ag25—Cu5; Au—Ag20—Cu10 | Контактные пружины, подвижные контакты слаботочных реле | Цельносплавные и плакированные контакты, контактные шары |

| Au—Co5 (гетерогенный); Au—Ni5; Au— Ag26-Ni3 | Устойчивые к переносу материала контакты реле, датчиков световой сигнализации, измерительных приборов, электрических часов | Заклепки, плакированные контакты, контактные шары |

| Au—Pt7 | Контакты для специальных реле и измерительных приборов | Контактные заклепки |

Контактные сплавы на основе серебра

Чистое серебро редко используют для коммутирующих контактов.

Вместо него в настоящее время применяют сплавы твердого Ag (до 3 % неблагородного легирующего компонента), которые обладают высокой эрозионной стойкостью и стойкостью к свариванию.

Реже применяют сплавы Ag с Zn и Cd, а также с высоким содержанием Cu. Вместо них целесообразно использовать гетерогенные материалы, получаемые внутренним окислением (ВО) сплавов Ag. Метод ВО целесообразен также для упрочнения сплавов Ag—Pd .

Основным недостатком серебра как контактного материала является образование токонепроводящей пленки из сульфидов серебра в атмосфере, содержащей сернистые соединения. Стойкость серебра к потускнению повыщается при легировании Cd, Sb, Zn, Sn.

Однако при низких электрических нагрузках эти сплавы имеют недопустимо высокое контактное сопротивление и в этих случаях рекомендуется применять сплавы Ag—Pd.

Контактное сопротивление этих сплавов уменьшается с увеличением содержания Pd, а стойкость к эрозии минимальна у сплава Ag—10Pd.

Электролитические сплавы Ag с Ni и Со отличаются высокой механической износостойкостью и применяются для покрытий скользящих контактов. Покрытия из сплавов Ag—Pd отличаются стабильным и низким переходным сопротивлением во влажной среде и в 4-6 раз более износостойки, чем чистое серебро.

При I=10÷15 А, U=380 В хорошие эксплуатационные характеристики у контактов из сплавов Cu—Ag—Cd, содержащих 2-6 % Ag, их рекомендуется использовать вместо материалов с высоким содержанием Ag, например вместо металлокерамики СН30м.

Широко применяют контакты из различных композиций Ag—МеО, получаемых внутренним окислением сплавов. После ВО значительно

Наиболее широко в электротехнике применяют сплавы Ag—CdO (10–15 % CdO). Эффективность ВО повышается при окислении в кислороде при повышенном давлении и в атомарном кислороде.

При этом, помимо увеличения производительности процесса, улучшается стойкость к свариванию, уменьшается разрывное усилие при сваривании и обгорание за счет диспергирования оксидных частиц.

Добавки Be, Ce, Sc, Ba, Y, In, Ga, Sb, Sn, Те увеличивают стойкость к электрической эрозии материалов Ag—CdO, кроме того, добавки Be, Ce, Sc, La, Y, Ga ускоряют процесс ВО. Легирование Ca, Ni, Ti применяют для сдерживания роста зерна при ВО.

Основные области применения контактных серебряных сплавов

- Ag: реле, сигнальная аппаратура, контакты вспомогательных цепей, термостаты, бытовые приборы, нагреватели воды, телефонная и телеграфная аппаратура, электроосаждение на контактные детали для электронной техники.

- Твердое Ag: реле, магнитные пускатели, бытовые приборы, вспомогательные контакты автоматических выключателей.

- Ag—Cu: реле, сигнальная аппаратура, светотехнические выключатели.

- Ag—Cu—Ni: реле уличных сигналов, автомобильные и железнодорожные сигнальные реле, тепловые выключатели, преобразователи тока, авиационные реле и выключатели, управление флюоресцентными лампами, регуляторы освещения.

- Ag—Cd: реле, бензо- и маслоизмерители, выключатели, стартеры, выключатели перегрузки холодильников и термостатов, тепловые выключатели.

- Ag—Cd—Ni; Ag—Cd—Ni—Fe: реле — регуляторы напряжения.

- Ag—Pd: сигнальная аппаратура, телефонные реле и номеронабиратели, бензо- и маслоизмерители, защитные устройства электродвигателей, органы телевизионного управления, контактные кольца.

- Ag—Pt: радиоаппаратура, приборы автоматики, электромагнитные счетчики.

- Ag—Mg—Ni; Ag—Au—Mg—Ni; Ag—Mg—Zr; Ag—Mg—Ni—Zr; Ag—Pd—Mg: заменители контактов из сплавов Pd—Ir, Au—Pd—Pt, Au—Ni, Au—Pt в малогабаритных и миниатюрных электромагнитных реле радиоэлектроники.

- Ag—CdO: магнитные пускатели, реле среднего и тяжелого режима, автоматические терморегуляторы, контролеры электровозов и троллейбусов, концевые выключатели, бытовые приборы, кнопки управления.

- Ag—CuO: сильно нагруженные контакты постоянного и переменного тока, авиационные реле среднего и тяжелого режима, автоматические предохранители, переключатели тепловозов. Порошковые контактные материалы

В тех случаях, когда применение метода ВО технически неоправданно для производства гетерогенных материалов Ag—MeO, применяют метод порошковой металлургии. Так же как при ВО, технология производства порошкового материала оказывает значительное влияние на дисперсность структуры и эксплуатационные характеристики контактного материала.

Помимо стандартных материалов Ag—CdO и Ag—CuO, известны материалы с высокой стойкостью к обгоранню и свариванию и со стабильным контактным сопротивлением: Ag-10 % ZnO и Ag—5 % PbO.

Очень высокой стойкостью к обгоранию обладает материал Ag—10 % SnO2.

При использовании этого материала вместо Ag—12 % CdO гарантируемый срок службы при I=1000 А обеспечивается при уменьшении объема контакта на ~37,5 %.

Псевдосплавы Ag—Ni отличаются высокой пластичностью (при 10–20% Ni), что позволяет плакировать ими медь и медные сплавы. По стойкости к обгоранию они значительно превосходят серебряные сплавы, но уступают материалам Ag—CdO различного состава и способа производства.

Псевдосплавы Ag—Ni применяют в качестве материала подвижного контакта в паре с неподвижным контактом из Ag—С в автоматических выключателях. Такое сочетание обеспечивает приемлемую эрозионную стойкость и стойкость к свариванию контактной пары.

Контактное сопротивление композиций Ag—W и Ag—WC снижается с увеличением силы тока вследствие разрушения поверхностных пленок. Стойкость к обгоранию композиций Ag—WC несколько выше, чем Ag—W, и часто подвижный контакт из Ag—WC используется в паре с неподвижным контактом из Ag—W при тяжелых режимах работы.

Наиболее высокая стойкость к свариванию у материалов Ag—С, Ag—W и Ag—CdO

Композиция Ag—MoS2 обладает высокой износостойкостью и низким коэффициентом трения в паре с бериллиевой бронзой и может использоваться для изготовления скользящих контактов.

Дисперсноупрочненное золото является перспективным контактным материалом, так как обладает низким контактным сопротивлением, стойко к обгоранию и свариванию. Материал, содержащий до 1 % (объемн.) дисперсного оксида, обладает высокой прочностью и пластичностью, а электрические свойства его практически соответствуют свойствам чистого золота.

При упрочнении золота оксидами значительно возрастает стойкость к механическому износу.

Области применения псевдосплавов на основе серебра для контактов

- Ag—Ni: средненагруженные контакторы и магнитные пускатели, установочные и универсальные автоматические выключатели, реле цепей сигнализации и автоматики железных дорог, реле сварочных машин, контакторы автопогрузчиков, регуляторы напряжения, бытовые автоматические предохранители, светорегуляторы.

- Ag—С; установочные и универсальные автоматические выключатели, электроутюги с терморегуляторами, реле сигнализации железных дорог, переключатели диапазонов и выключатели радиоприемников, вспомогательные контакты воздушных выключателей.

- Ag—Ni—С: установочные и универсальные автоматические выключатели (в паре с контактами из AgNi).

- Ag—W: магнитные пускатели и контакторы с большой частотой включений, выключатели бытовых электроприборов, барабанные переключатели, кнопки управления, высоковольтные переключатели, центробежные регуляторы оборотов электродвигателей постоянного тока, контакты мощных регулирующих трансформаторов, устройства питания радиоприемников, вибраторы, стартеры, кассовые аппараты, тяжело-нагруженные реле и выключатели авиационного оборудования. Контактные материалы с волокнистой структурой

Композиционные материалы с волокнистой структурой являются наиболее современными в технологии изготовления контактных материалов. Значительное упрочнение достигается при армировании серебра волокнами вольфрама, молибдена, никеля, стали. Известны результаты по упрочнению серебра монокристаллическими нитями Al2O3 и Si3N4. Степень упрочнения при армировании зависит от параллельности волокон в матрице, расстояния между волокнами, их непрерывности и объемного содержания. Композиционные материалы обладают сильной анизотропией свойств и при ориентации волокон перпендикулярно контактной поверхности можно достичь уменьшения обгорания и сваривания контактных материалов. У серебра, армированного непрерывными волокнами никеля, более чем на 50 % снижается обгорание по сравнению с обычным порошковым материалом. При этом волокнистый материал обладает гораздо большей пластичностью и выдерживает большую степень деформации при высадке заклепок, чем спеченный материал. Существенное улучшение контактных свойств достигается при использовании монокристаллических нитей графита вместо его порошка при производстве материалов на базе Ag—С.

Перспективно применение армированных материалов для контактных пружин. Армированные серебряные материалы обладают наилучшими сочетаниями пружинных свойств и электропроводности среди используемых в настоящее время материалов для контактных пружин.

Материалы, содержащие дисперсные оксиды, после экструзии или волочения также приобретают волокнистую структуру с расположением волокон вдоль продольной оси полуфабриката.

Контакты из таких материалов с расположением волокон перпендикулярно поверхности контактирования в зависимости от вида оксида в ряде случаев имеют более высокую стойкость к свариванию и обгоранию, чем порошковые материалы; при этом уменьшается время воздействия электрической дуги на поверхность контактирования.

Направленной кристаллизацией получен сплав Ag—28 % Cu с волокнистой структурой, обладающей высокой стойкостью к свариванию.

Контакты низковольтных аппаратов

Содержание статьи:

Под низковольтными аппаратами понимаются автоматические выключатели, пускатели и контакторы, а также рубильники (выключатели-разъединители).

Контактом или контактным соединением называют соединение двух токопроводящих элементов, которое производят при помощи сжатия. Зачастую, пару контактов составляют – подвижный и неподвижный (или малоподвижный) контакт.

- неразмыкающиеся контактные соединения (при нормальной работе не разъединяются, только во время ремонтных или профилактических мероприятий – болтовые соединения);

- размыкающиеся контактные соединения (контакты низковольтных аппаратов, коммутирующие цепь);

- скользящие контактные соединения (контакты перемещаются друг относительно друга без потери сцепления, например, шарнирное присоединение ножей рубильника с неподвижными контактами).

- главные контакты (или главная контактная группа);

- дугогасительные контакты (контакты, предназначенные для гашения электрической дуги);

- вспомогательные контакты (или дополнительные контакты, или блок-контакты).

Практически во всей, массово выпускаемой, низковольтной аппаратуре главные контакты играют роль дугогасительных.

Раздельные главные и дугогасительные контакты имеются у автоматического выключателя Электрон и контактора серии КТ.

Вспомогательные контакты (поставляют как дополнительную заказную опцию) служат для сигнализации положения главных контактов. Одним из наиболее важных параметров для оценки качества контактного соединения является его переходное сопротивление. Снижение переходного сопротивления, приводит к снижению выделяемого тепла при протекание тока. Проводимый ток в основном ограничивается заданной максимальной температурой. Следовательно, чем ниже переходное сопротивление, тем обеспечен лучший контакт.

На практике определяют значение падения напряжения на контактном соединении, через которое высчитывают переходное сопротивление: Rп = ∆Un / In.

- контактное сжатие;

- форма контактов в месте соприкосновения;

- окисление контактов;

- вибрационные нагрузки.

Контактное сжатие. Самая тщательная обработка поверхности контактов всё равно оставит микронеровности. Тогда металлический контакт возникает в одной либо нескольких точках. Чтобы обеспечить более полное прилегание поверхностей контактов, создают сжимающую силу, которая сдавливает микроскопические бугорки.

Форма контактов в месте соприкосновения.

Кинематика низковольтного аппарата, а также выполняемые им функции определяют поверхности контактного соединения. По характеру контакта выделяют три вида контактных соединений:

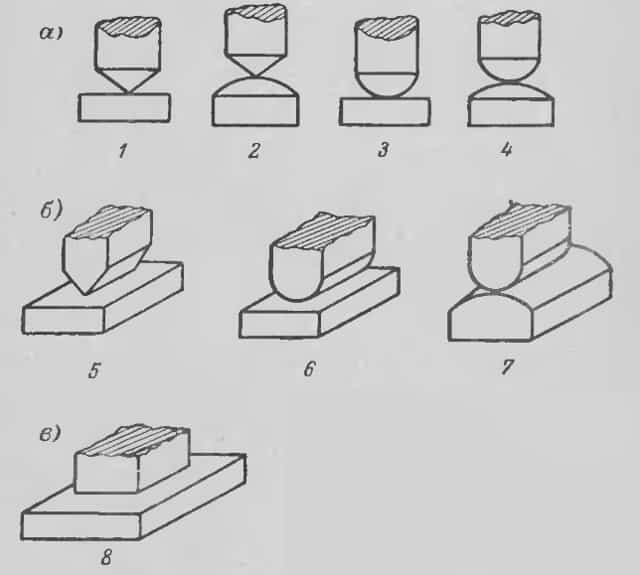

- точечный контакт рис. а (ток проходит сквозь точку);

- линейный контакт рис. б (ток протекает по совокупности точек – линию);

- плоскостной либо многоточечный контакт рис. в (ток течёт сквозь несколько точек).

|

На рисунках показаны виды контактов: 1 – остриё + плоскость; 2 – остриё + сфера; 3 – сфера + плоскость; 4 – две сферы; 5 – призма + плоскость; 6 – цилиндр + плоскость; 7 – два цилиндра; 8 – две плоскости. Точечный контакт характерен для блок-контактов, где не столь важно качество сцепления и мал проводимый ток (не выше 10 А), усилие сжатия до 5 Н.

Линейный контакт характерен для большинства главных контактов автоматических выключателей, пускателей, контакторов и рубильников, сжимающее усилие до 500 Н.

Многоточечный контакт характерен для неразъёмных болтовых соединений, сжимающее усилие до 5 000 Н. Например, место присоединения кабеля и контактного вывода аппарата либо электротехнической шины и вывода.

Окисление контактных поверхностей.

Все металлы под воздействием атмосферного кислорода и озона окисляются. Наличие оксидной плёнки может существенно повлиять на переходное сопротивление, которое может возрасти в сотни раз.

Приведём примерное изменение переходного сопротивления при температуре +35 °С (данные союзной лаборатории Смурова). Приведенный коэффициент α прямо пропорционален переходному сопротивлению.

| Материал контактов | Продолжительность окисления, суток | Коэффициент α | Возрастание переходного сопротивления, раз | |

| до окисления | после окисления | |||

| медь (Cu) | 2 | 1,10∙10-4 | 180∙10-4 | 164 |

| олово (Sn) | 12 | 1,56∙10-4 | 110∙10-4 | 77 |

| серебро (Ag) | 100 | 0,50∙10-4 | 11∙10-4 | 22 |

Как видно, серебро является наиболее предпочтительным материалом для контактов, эксплуатирующихся в продолжительном режиме. Когда выбраны медные контакты (зачастую, из-за относительно низкой стоимости), применяют регулярное смыкание и размыкание контактов для механического стирания оксидной плёнки либо скользящее контактное соединение.

Вибрация.

Вибрационные нагрузки возникают повсеместно, где монтируют низковольтную аппаратуру. Например, автоматические выключатели устанавливают в распределительные щиты, которые монтируют в промышленных цехах; пускатели устанавливают поблизости с управляемыми асинхронными электрическими двигателями.

Наиболее опасны вибрации, которые направлены по той же линии, что и сжимающее усилие в контактах; а также вибрации, которые могут привести к резонансу крепёжных элементов и контактов. Если сила от вибрации превысит значение сжимающей силы, то произойдёт кратковременное расцепление. При больших токах это грозит свариванием контактов, при малых токах – их обгоранию. Медные контакты Наиболее распространённым материалом для контактов является медь. Ключевые факторы: высокая электропроводность, хорошая твёрдость, тугоплавкость, а также высокая коммутационная износостойкость. Главным недостаток – быстрое образование оксидной плёнки со значительным возрастанием переходного сопротивления.

- Серебряные контакты

- Вольфрамовые контакты

- Графитовые контакты

- Металлокерамические контакты

Лучший материал для коммутационных аппаратов, работающих в продолжительном режиме. Теплопроводность и электрическая проводимость наилучшая среди металлов. Окисление очень медленное, окислы имеют достаточную проводимость. Отрицательные факторы – плохая коммутационная износостойкость (быстрое выгорание или разбрызгивание серебра), высокая цена.

Механическая прочность вольфрама стабильна в широком диапазоне температур, а также значительно превышает ту же характеристику других контактных материалов. Вольфрам устойчив к высоким температурам электрической дуги (тугоплавкий материал). Отрицательные стороны – подвержен окислению, обладает высокой ценой, переходное сопротивление в разы больше серебряного или медного электрического сопротивления. Основное применение – контакторы с низким амперажём, с высокой частотой включений и отключений.

Графит имеет высокое удельное сопротивление и обладает самой высокой температурой эксплуатации. Графитовые контакты применяют в автоматических регуляторах напряжения и отличают тем, что не свариваются и могут включать большие токи. Износ очень быстрый, что приводит к образованию копоти.

Так как у многих массовых коммутационных аппаратов главные контакты совмещены с дугогасительными, то и накладываются противоречивые требования – малое переходное сопротивление, стойкость к высоким температурам электрической дуги, малая подверженность коррозии. Ни один из чистых металлов либо сплавов не проходит проверки. Поэтому нашли выход – гетерогенные сплавы, которые сохраняют свойства отдельно взятых компонентов.

Наиболее простыми двухкомпонентными металлокерамическими контактами работают составы металла с высокой электрической проводимостью в сочетании с маленькой температурой плавления (медь либо серебро) и тугоплавкого металла (молибден или вольфрам). В итоге получается тугоплавкий скелет с вставками из металла с высокой электрической проводимостью. При воздействии дуги, серебро плавиться, но не разбрызгивается, а удерживается в металлокерамике силами смачивания.

Металлы измельчают до получения порошка с частицами порядка 40 мк, затем смешивают, прессуют и запекают при температурах 800-900 °С. Наибольшее распространение получили сочетания: серебро + окись кадмия (второй материал может заменяться: вольфрамом, молибденом, никелем, графитом), а также медь + графит.

Для обеспечения хорошей электропроводности в месте соединения металлокерамической пластины с контактной деталью, внутреннюю сторону покрывают подслоем серебра (до 1 мм).

- контакты, включающие и отключающие электрические цепи без тока (например, контакты разъединителей). Износ происходит из-за механических факторов, обеспечивают протекание номинального электрического тока либо кратковременное протекание сверхтока;

- контакты, которые включают и отключают ток при очень малых значениях напряжения (до нескольких вольт). Например, контакты контакторов ускорения. При работе подвержены не только механическому износу, но и незначительному электрическому износу (возникновение искры);

- контакты, которые коммутируют ток при номинальном напряжении (контакты автоматических выключателей, пускателей и контакторов, рубильников).

Остановимся на последней группе. Основная задача таких контактов обеспечить беспрепятственное протекание номинального тока и сверхтока (короткие замыкания, перегрузки). Изнашиваются контактные группы в основном из-за выгорания и разбрызгивания материала при гашение электрической дуги, механические факторы играют второстепенную роль. Повторное включение допустимо после остывания контактов.

Интенсивность исчезновения контактного материала зависит от силы отключаемого тока, применяемого материала, способа гашения дуги. При включение, некоторое время контакты вибрируют, что тоже может привести к износу.

Наиболее тяжёлые условия у тех контактов, которые смыкаются во время протекания аварийных токов. Проявляется сильный отброс контактов друг от друга из-за электродинамических сил, рождается мощная электрическая дуга. Близкие условия у контакторов, запускающих мощные электрические двигатели, пусковые токи могут отличаться от номинальных на порядок.

- начальное и конечное сжатие (в основном обеспечивается пружиной, которую следует регулярно менять);

- провал контактов (расстояние между точкой сцепления и положением, которое занимает подвижный контакт при отсутствие неподвижного);

- состояние контактных поверхностей;

- наличие проскальзывания или переката, если они гарантируются кинематической схемой.

Посеребренные и металлокерамические контакты не следует зачищать напильником. Зачищают лишь заметные бугорки и остывшие брызги металла. После каждого аварийного отключения следует протереть поверхности ветошью смоченной в бензине для устранения гари. Зачастую, приработанные контакты проводят ток лучше, чем новые. Не следует употреблять какую-либо смазку, так как она сгорает и оставляет копоть на контактах. Развёрнутая информация по уходу за контактами, измерению контролируемых величин находится в книге, указанной ниже (практические рекомендации со страницы 35).

Список использованной литературы

Образцов В. А. Уход за контактами низковольтных аппаратов. – Ленинград: ГосЭнергоИздат, 1959 – 61 с.

Книга в свободном доступе на странице прайс-лист.

Материалы контактов

- К материаламконтактов современных электрических аппаратов предъявляются следующие требования:

- · высокие электрическая проводимость и теплопроводность;

- · высокая коррозионная стойкость в воздушной и других средах;

- · стойкость против образования пленок с высоким электрическим сопротивлением;

- · малая твердость для уменьшения необходимой силы нажатия;

- · высокая твердость для уменьшения механического износа при частых включениях и отключениях;

- · малая эрозия;

- · высокая дугостойкость (температура плавления);

- · высокие значения тока и напряжения, необходимые для дугообразования;

- · простота обработки, низкая стоимость.

- Рассмотрим свойства некоторых контактных материалов.

Медь. Положительные свойства: высокие удельная электрическая проводимость и теплопроводность, достаточная твердость, что позволяет применять при частых включениях и отключениях довольно высокие значения и , простота технологии, низкая стоимость.

Недостатки: достаточно низкая температура плавления, при работе на воздухе покрывается слоем прочных оксидов, имеющих высокое сопротивление, требует довольно больших сил нажатия.

Применяется как материал для плоских и круглых шин, контактов аппаратов высокого напряжения, контакторов, автоматов и др.

Вследствие низкой дугостойкости нежелательно применение в аппаратах, отключающих мощную дугу и имеющих большое число включений в час.

Серебро. Положительные свойства: высокие электрическая проводимость и теплопроводность, пленка оксида серебра имеет малую механическую прочность и быстро разрушается при нагреве контактной точки.

Контакт серебра устойчив благодаря малому напряжению на смятие . Для работы достаточны малые нажатия (применяется при нажатиях 0,05 Н и выше).

Устойчивость контакта, малое переходное сопротивление являются характерными свойствами серебра.

Недостатки: малая дугостойкость и недостаточная твердость препятствуют использованию его при наличии мощной дуги и частых включениях и отключениях.

Применяется в реле и контакторах при токах до 20 А. При больших токах вплоть до 10 кА серебро используется как материал для главных контактов, работающих без дуги.

Алюминий. Положительные свойства: достаточно высокие электрическая проводимость и теплопроводность. Благодаря малой плотности, токоведущая часть круглого сечения из алюминия на такой же ток, как и медный проводник, имеет почти на 48 % меньшую массу. Это позволяет уменьшить массу аппарата.

Недостатки:

1) образование на воздухе и в активных средах пленок с высокой механической прочностью и высоким сопротивлением; 2) низкая дугостойкость (температура плавления значительно меньше, чем у меди и серебра); 3) малая механическая прочность; 4) образование медным и алюминиевым контактами своеобразного гальванического элемента из-за наличия в окружающем воздухе влаги и оксидов. Под действием ЭДС этого элемента происходит электрохимическое разрушение контактов (электрохимическая коррозия). В связи с этим, при соединении с медью алюминий должен покрываться тонким слоем меди электролитическим путем либо оба металла необходимо покрывать серебром.

Алюминий и его сплавы (дюраль, силумин) применяются, главным образом, как материал для шин и конструкционных деталей аппаратов.

Вольфрам. Положительные свойства: высокая дугостойкость, большая стойкость против эрозии, сваривания. Высокая твердость вольфрама позволяет применять его при частых включениях и отключениях.

Недостатки: высокое удельное сопротивление, малая теплопроводность, образование прочных оксидных и сульфидных пленок. В связи с образованием пленок и их высокой механической прочностью вольфрамовые контакты требуют большого нажатия.

- В реле на малые токи с небольшим нажатием применяются стойкие против коррозии материалы – золото, платина, палладий и их сплавы.

- Металлокерамические материалы.

- Рассмотрение свойств чистых металлов показывает, что ни один из них не удовлетворяет полностью всем требованиям, предъявляемым к материалу контактов.

Материалы, обладающие необходимыми свойствами, получают методом порошковой металлургии (металлокерамики). Полученные таким методом материалы сохраняют физические свойства входящих в них металлов. Дугостойкость металлокерамики обеспечивается такими компонентами, как вольфрам, молибден.

Низкое переходное сопротивление контакта достигается использованием в качестве второго компонента серебра или меди. Применение металлокерамики увеличивает стоимость электрических аппаратов, однако в эксплуатации эти затраты окупаются за счет увеличения срока службы ЭА и повышения его надежности.

Контактные материалы

По роду работы различают три типа контактов: неподвижные, коммутирующие и скользящие.

Неподвижные контакты — зажимы, болтовые и винтовые соединения, скрутки, паяные и сваренные контакты. Качество зажимных контактов определяется их переходным сопротивлением, возникающим в местах непосредственного контакта. Улучшение поверхности и защита контактов от коррозии достигается путем пайки, сварки или покрытия коррозионно-устойчивыми хорошо проводящими металлами.

На воздухе при температурах до 75 °С все проводниковые металлы дают достаточно устойчивые переходные сопротивления. Важнейшим условием при этом является обеспечение необходимых удельных давлений на контактную поверхность.

Общей закономерностью для всех видов непаяных контактов является при прочих равных условиях обратная зависимость переходного сопротивления от нажатия. С повышением температуры за счет ускорения процесса коррозии переходное сопротивлений резко возрастает, поэтому медные, алюминиевые и стальные контакты покрывают коррозионно-устойчивыми металлами.

При температуре 100—120 °С хорошо работают луженые, посеребренные или кадмированные контакты. Контакты из стали обязательно цинкуют или кадмируют.

Шинные контакты (обычно в виде полос), особенно при применении алюминия, рекомендуется зачищать стеклянной шкуркой под слоем вазелина; для меди и стали необходимо лужение оловянно-свинцовым припоем или чистым оловом.

Коммутирующие контакты — материалы разрывных электрических контактов — должны иметь малое удельное сопротивление и достаточно низкое и особенно стабильное переходное сопротивление, высокую стойкость против окисления, сваривания и эрозии, хорошую износоустойчивость и ряд технологических свойств.

- Для изготовления маломощных разрывных контактов, применяемых главным образом в слаботочной технике, используют:

- металлы платиновой группы;

- золото и его сплавы;

- серебро и его сплавы;

- вольфрам, молибден и их сплавы.

Из электроосаждаемых контактов в виде тонких гальванических покрытий, работающих в отсутствии дуги, следует отметить серебро, золото, платину, палладий и особенно родий, сочетающий сравнительно низкое удельное сопротивление и очень высокую твердость.

Для изготовления мощных разрывных, а также прецизионных контактов в современной технике применяют различные металлокерамические композиции, так как использование металлов и их сплавов не дает удовлетворительных результатов. Металлокерамические контакты изготавливают из порошков металлов методом прессования из смеси заданного состава в форме уже готового изделия с последующим спеканием прессовок, повторным прессованием и отжигом.

Все марки контактов из металлокерамических композиций можно разбить на группы.

Контакты из композиций «серебро — окись кадмия» широко используются в технике низковольтного аппаратостроения, отличаются надежностью при повышенных токовых нагрузках и умеренных нажатиях на контакт.

Обладают высокой износоустойчивостью, низким и стабильным переходным сопротивлением и повышенной дугостойкостью, но уступают в последнем случае контактам из композиций с присадками вольфрама.

Выпускаются для пайки и сварки с подслоем серебра.

Контакты из композиций «серебро — окись меди» обладают низки устойчивым переходным сопротивлением, высокой электрической износоустойчивостью и сопротивлением привариванию. При высоких токовых нагрузках они более предпочтительны, чем контакты «серебро — окись кадмия». Выпускаются для пайки и сварки с подслоем серебра.

Контакты из композиций «серебро — никель» устойчивы к электрическому износу, обладают низким и устойчивым переходным сопротивлением и применяются в низковольтной аппаратуре постоянного и переменного тока с умеренными нагрузками. Уступают контактам типа «серебро — окись кадмия» и «серебро — окись меди» по сопротивлению привариванию, но более стойки, чем чистое серебро. Допускают пайку и сварку без подслоя серебра.

Контакты из композиций «серебро — никель — графит». Присадка графита повышает дугостойкость и сопротивление привариванию и позволяет применять эти контакты в низковольтной аппаратуре со значительными нагрузками, а также в воздушных автоматических выключателях, обычно в паре с контактами «серебро — никель».

Контакты из композиций «серебро — графит» обладают высокой дугостойкостью, сопротивлением привариванию и устойчивостью к механическому истиранию. Электрическая стойкость и механическая прочность относительно невелики. Применяются в паре с контактами «серебро — никель».

Контакты из композиций «серебро — вольфрам» высокоустойчивы к оплавлению, однако обладают повышенным переходным сопротивлением, возрастающим с увеличением присадки вольфрама. Применяются в воздушных высоковольтных выключателях в виде накладок на поверхности медных контактов.

Контакты из композиций «серебро — кадмий — никель» обладают более высокой электрической прочностью, чем контакты из серебра, и характеризуются особо стабильным и низким переходным сопротивлением. Применяются для высоковольтных схем.

Контакты из композиций «медь — вольфрам» обладают высоким сопротивлением износу, привариванию и окислению при больших токовых нагрузках. В связи с повышенным переходным сопротивлением нашли применение в высоковольтных, преимущественно в масляных выключателях, в условиях сильного дугообразования.

Контакты из композиций «медь — графит» применяются для контактов, размыкающих токи в 30—80 кА. С целью гарантии от приваривания эти контакты изготавливаются пористыми; они обладают невысокой прочностью, рассчитываются на небольшое число отключений и изготавливаются с медным подслоем.

Источник: С. Л. Корякин-Черняк и др. Электротехнический справочник