- Жаропрочная оснастка

- Среди наших постоянных заказчиков:

- Реторта для печи Ц-105

- Подставка реторты Ц-105

- Корзины с решеткой для печи Ц-105

- Чугунные ролики

- Решётки для печи Ц-60

- Корзины для печи Ц-60

- Поддон из жаропрочной стали

- Зуб проходной печи

- Подовые плиты для термопечи

- Жаропрочные пробки из стали

- Колосники бортовые и рядовые

- Бронефутеровочные стальные плиты

- Появились вопросы? Закажите обратный звонок!

- Определяетесь, какую марку стали или чугуна выбрать?

- Получите бесплатную консультацию по выбору марки стали:

- Основные преимущества литья лгм

- Хотите ускорить время ответа на Ваш запрос?

- Оборудование для термической и химико-термической обработки

- Оборудование для термической обработки металлов

- Оборудование термообработки

- Оборудование для термической обработки стали

- Как выбрать оборудование для термообработки сварных стыков

- Применение Оснастки Для Термической Печи | Ижевск, РФ | ИЛЗ Сплав

-

- Оснастка для термических печей

- Жаропрочные стальные поддоны

- Подовые плиты

- Муфели и реторты

- Арматура

- Материалы и технологии производства оснастки печей

Одним из направлений металлургической промышленности является изготовление и использование жаропрочных марок и сплавов, способных работать длительное время при температурах выше 500°С.

Такие сплавы применяют для изготовления многих деталей котлов, газовых турбин, реактивных двигателей, атомных устройств, термического оборудования и оснастки, без использования которой не обходится ни одно машиностроительное предприятие.

Как известно, окалиностойкость большинства металлических деталей не является достаточно высокой. Для обеспечения надежной работоспособности деталей при высоких температурах возможно несколько вариантов:

1. Использование дорогостоящих жаропрочных сталей и сплавов на никелевой основе. Они обеспечивают требуемые характеристики при высоких температурах. Для работы при температурах до 700-950°С создают и используют сплавы на основе железа, никеля и кобальта.

Из-за высокой стоимости легирующих элементов данные сплавы являются дорогостоящими, и изготовление деталей из них целесообразно лишь в определенных случаях, когда требуемые характеристики важнее стоимости материала (в основном, для деталей изделий специального назначения).

2. Использование жароупорных красок и эмалей. Основным недостатком является необходимость периодического нанесения повторного слоя покрытия из-за разрушения слоя краски и эмали при резком изменении температуры (в случае использования эмали для защиты термической оснастки).

- В качестве альтернативного варианта для увеличения срока службы термической оснастки и деталей термического оборудования предлагается уникальная технология защиты поверхности от окисления и газовой коррозии – «DSA-technology».

- Применение «DSA-technology» придает изделию особые физико-химические и механические свойства, позволяющие повысить надежность изделий работающих в условиях:

- — окисления при высоких температурах (до 1200 °С);

- — изотермического окисления до 1100 °С;

- — циклического окисления до 1000 °С;

- — коррозии в морской воде и 20 %-ном растворе серной кислоты;

- — износа, эрозии и кавитации;

- — схватывания рабочих поверхностей машин при высоких температурах;

- — знакопеременных нагрузок;

- — ползучести при высоких температурах;

- — термических ударов.

- Кроме того, кроме деталей из аустенитных сталей и жаропрочных сплавов диффузионному насыщению легирующими элементами могут подвергаться даже детали из малоуглеродистых сталей.

- «DSA-technology» подвергаются изделия (из стали, никелевых сплавов) любой формы, позволяющей осуществить контакт с средой.

- Краткое описание «DSA-technology»

При использовании «DSA-technology» на поверхности изделия образуется пленка сплава. При работе такого изделия в окислительной атмосфере при высокой температуре внешний слой металла образует прочную защитную пленку сложных окислов, способных оказывать сопротивление атмосферной коррозии.

Так как между основным металлом и внешней пленкой, позже переходящей в окислы, существует постепенный переход, то защитная пленка весьма прочно удерживается на металле.

Предел применения углеродистой стали, подвергнутой обработке по «DSA-technology» равен 950-1000°С, при этом срок службы таких изделий увеличивается в десятки раз.

Структура слоя, полученного на поверхности материала после диффузионного насыщения по «DSA-technology» показана на рисунке.

«DSA-technology» подвергаются изделия (из стали, никелевых сплавов) любой формы, позволяющей осуществить контакт со средой. Шероховатость поверхности изделий остается неизменной или несколько уменьшается.

Работоспособность изделий (в том числе поверхности) достигается оптимальными технологическими режимами и термической обработкой изделий до и после диффузионного насыщения.

В случае, когда работоспособность изделия зависит от величины зерна, следует использовать стали или сплавы, легированные (микролегированные) элементами, препятствующими росту зерна при нагреве (например, титаном, ванадием, редкоземельными элементами).

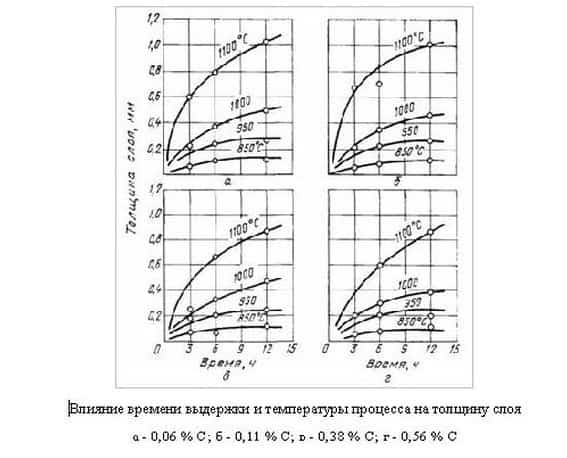

Толщина диффузионного слоя зависит от химического состава стали и сплава. Влияние легирующих элементов и углерода на толщину слоя приведено на рисунках ниже.

Необходимая долговечность изделий при эксплуатации достигается при оптимальной толщине и структуре диффузионного слоя в сочетании с необходимым уровнем физико-механических характеристик материала основы.

Оптимальная толщина и структура диффузионного слоя стали или сплава зависит от метода и температурно-временных режимов. Физико-механические характеристики материала зависят от режимов термической обработки.

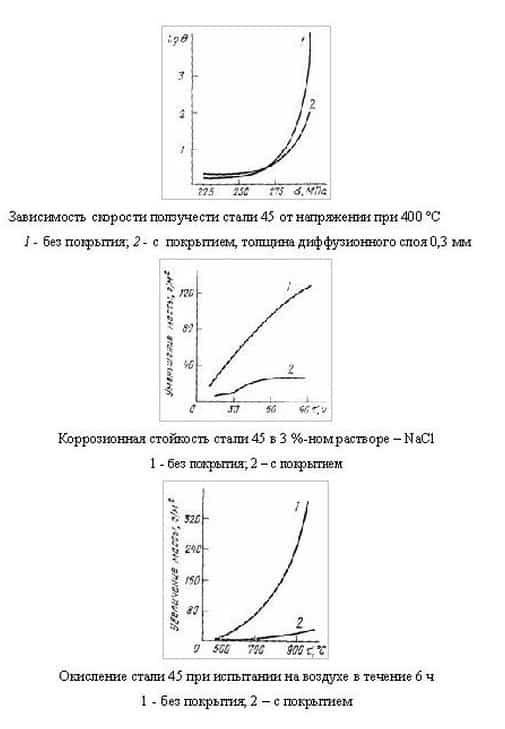

Изменение физико-механических характеристик показаны на рисунках.

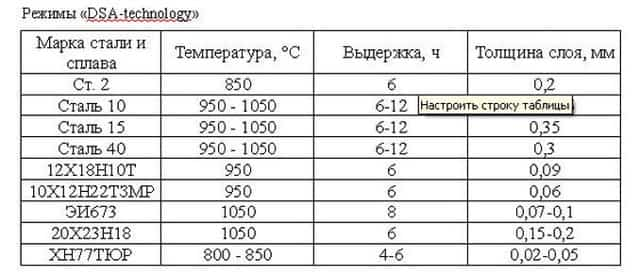

- В зависимости от марки сплава проведение «DSA-technology» проводится по различным режимам, указанным в таблице.

Продолжительность выдержки и температурный режим оказывает значительное влияние на толщину защитного покрытия. Влияние температуры и продолжительности процесса на толщину слоя стали с различным содержанием углерода показано на рисунке.

Жаропрочная оснастка

Выполняем заказы от 1 изделия

Изготовим от единичной отливки до серийной типовой продукции.

Срок изготовлениядо 30-45 рабочих дней

Строго соблюдаем сроки и информируем о каждом этапе производства. Фактически возможно изготовление в более короткие сроки

Цены завода-изготовителя

Сэкономьте на стоимости литья, работая с заводом-изготовителем отливок напрямую без посредников.

Завод «ПМК-Прогресс» специализируется на производстве жаропрочных и жаростойких отливок.

С 2011 года завод поставляет оснастку для всех видов термической обработки на предприятия России и стран СНГ.

Литьё изделий производится по чертежам и эскизам заказчика. При необходимости, возможна разработка чертежей по готовому изделию. По желанию заказчика осуществляем последующую механическую обработку отливок.

Для изготовления отливок используется несколько технологий литья металлов:

- Литье в холодно-твердеющие смеси (ХТС)

- Литье в песчано-глинистые формы (литье в землю)

- Литьё по выплавляемым моделям (ЛВМ)

- Метод литья по газифицируемым моделям (ЛГМ)

Мощности модельного цеха, в котором изготавливаются пенополистирольные модели, позволяют производить модели для серийного, мелкосерийного и штучного производства отливок весом от 0,5 кг до 600 кг. Минимальные габаритные размеры 100*80*50 мм, максимальные 1500*1700*1200 мм.

Продукция выпускается при строгом соблюдении стандартов ГОСТ и соответствует техническим требованиям чертежа. Все изделия проходят входной лабораторный контроль химического состава, микроструктуры, механических свойств.

- Жаростойкие и жаропрочные стали(ГОСТ 977-88):

- 20Х25Н19С2Л, 40Х24Н12СЛ, 35Х18Н24С2Л, 35Х23Н7СЛ;

- Износостойкая сталь(ГОСТ 977-88):

- Жаростойкие чугуны(ГОСТ 7769-82):

- ЧХ16, ЧХ16M2, ЧХ28, ЧХ32.

Возможно применение сталей и сплавов с иным химическим составом, согласно техническим требованиям заказчика.

Жаропрочные стальные муфели и реторты

- Реторты цементационных, шахтных печей (Ц-105, Ц-90, Ц-75, Ц-60, СШЦМ, СНЦА, и т.п.)

- Реторты ВГТП

- Реторты эндогенераторов

- Стальные муфели

Жаропрочная оснастка для термических печей

- Поддоны, решетки, колосники, плиты подовые для всех типов печей.

- Корзины, короба, стержни, крестовины, диски, обечайки, крыльчатки, подставки, диффузоры, днища.

Ролики, цепи и звенья цепей

- Ролики, направляющие и роликовые пути

- Цепи ЦОЖЛ и ЦКЖЛ, цепные завесы

- Звенья цепей конвейерных и проходных вращающихся печей

Арматура для термических участков

- Стальные жаропрочные трубные решетки, опоры, кронштейны, трубные подвески

- Стойки, зацепы, балки, штанги, рейтеры

Осуществляем поставки литейной продукции по всей России и странам СНГ.

Среди наших постоянных заказчиков:

ГМК «Норильский никель»г. Красноярск

ОАО «Казанский вертолетный завод» г. Казань

«Газпром нефть» г. Белград, Сербия

ОАО «Русполимет» металлургический завод г. Кулебаки

ФГУП «ПО «Завод имени Серго» г. Зеленодольск

Для цементных заводов мы производим навесные цельнолитые цепи, применяемые в агрессивных средах при температуре до 1200 °С. Также отливаем стальные детали для вращающихся печей, колосниковых и рекуператорных холодильников.

Жаропрочные отливки и изделия нашего завода широко применяются для изготовления запасных частей и принадлежностей для металлургического производства.

Среди выпускаемых изделий для предприятий машиностроения: запасные части для термического оборудования, реторты шахтных печей и трубы реторт эндогенераторов; жаропрочная оснастка термических и нагревательных печей: поддоны, подовые плиты, корзины, обечайки, решетки, диффузоры, подставки, сектора, крестовины, приспособления, колосники, крыльчатки и т.п.

Предприятиям нефтегазового машиностроения заказывают детали для нефтяных насосов, турбобуров, буровых установок.

Решётки трубные, опоры, трубные подвески, кронштейны и элементы крепления из жаропрочных марок стали используются в химической промышленности.

Реторта для печи Ц-105

- Жаропрочная стальная реторта изготовлена в комплекте с подставкой.

- Материал: Сталь 40Х24Н12СЛ

- Рабочая температура: 900-1200°C

- Вес: 980 кг

- Применение: Для шахтных цементационных печей Ц-105;

- Заказчик: Машиностроительный завод, г. Челябинск

Подставка реторты Ц-105

- Материал: Сталь 40Х24Н12СЛ

- Рабочая температура: 900-1200°C

- Вес: 165 кг

- Применение: Для реторты Ц-105

- Заказчик: Машиностроительный завод, г. Челябинск

Корзины с решеткой для печи Ц-105

- Материал: Сталь 30Х24Н12СЛ (ГОСТ 2176-67)

- Рабочая температура: до 1050°C

- Вес: 208 кг (вместе с решеткой)

- Применение: В качестве загрузочной оснастки шахтных цементационных печей Ц-105

Заказчик: Машиностроительный завод, г. Челябинск.

Чугунные ролики

- Материал: Чугун ЧХ16M2

- Вес: 3,5 кг

- Применение: Используются для роликового пути в печах

- Заказчик: г. Владивосток

Решётки для печи Ц-60

- Материал: Сталь 35Х18Н24С2Л

- Рабочая температура: 900-1200°C

- Вес: 20 кг

- Применение: Для корзины шахтной печи Ц-60

- Заказчик: ИП, г. Волгоград

Корзины для печи Ц-60

- Загрузочные корзины изготовлены в комплекте с решетками.

- Материал: Сталь 35Х18Н24С2Л

- Рабочая температура: 900-1200°C

- Вес: 65 кг

- Применение: Для шахтных цементационных печей Ц-60

- Заказчик: ИП, г. Волгоград

Поддон из жаропрочной стали

- Стальной поддон размером 980 мм на 500 мм выполнен с ребрами жесткости на основании

- Материал: Сталь 40Х24Н12СЛ

- Рабочая температура: до 1000°C

- Вес: 88 кг

- Применение: В качестве термической оснастки для закалочной печи «Накал»

- Заказчик: г. Калуга

Зуб проходной печи

- Материал: Сталь 40Х24Н12СЛ

- Рабочая температура: до 1000°C

- Вес: 12 кг

- Применение: В качестве жаропрочной оснастки проходной термической печи

- Заказчик: Трубный завод, г. Астана (Казахстан)

Подовые плиты для термопечи

- Подовая плита термической печи выполнена с ребрами жесткости.

- Материал: Сталь 20Х25Н19С2Л

- Рабочая температура: 900-1200°C

- Вес: 53 кг

- Применение: Для печей термообработки

- Заказчик: г. Миасс

Жаропрочные пробки из стали

- Материал: Сталь 40Х24Н12СЛ

- Рабочая температура: 900-1200°C

- Вес: 138 кг

- Заказчик: г. Екатеринбург

Колосники бортовые и рядовые

- Материал: Сталь 40Х24Н12СЛ

- Рабочая температура: 900-1200°C

- Вес: 72 кг

- Применение: Для колосникового холодильника

- Заказчик: г. Москва

Бронефутеровочные стальные плиты

- Плита изготовлена толщиной 5 см

- Материал: Сталь 110Г13Л (сталь Гадфильда)

- Вес: 70 кг

- Применение: В качестве бронефутеровки для бункера на дробильный комплекс горнодобывающго комбината

- Заказчик: «Норникель», ОАО Кольское ГМК

Появились вопросы? Закажите обратный звонок!

Мы перезвоним Вам в течение рабочего дня и ответим на все вопросы по изготовлению отливок.

- Выполним заказы на разработку и изготовление жаропрочного литья по Вашему техническому заданию или чертежу.

- На литейном производстве завода «ПМК-Прогресс» Вы можете заказать литьё чугуна и стали по методу ХТС (литьё в холодно-твердеющие смеси), в песчано-глинистые формы (литьё в землю), литьё по ЛВМ (выплавляемым моделям) и литьё по технологии ЛГМ (литьё по газифицируемым моделям).

- Имеющиеся технологические возможности позволяют получать отливки мелкой и средней серийности, а также единичные отливки.

- В случае необходимости проводим механическую обработку отлитых деталей.

Чертёж диффузора (пробки) для реторты Ц-105 Чертёж жаропрочной корзины для реторты Ц-60 Чертёж жаропрочной подставки Стальная реторта по чертежу

Узнайте стоимость и сроки изготовления Вашей детали:

ЧТОБЫ ОФОРМИТЬ ЗАЯВКУ НА ПОДДОНЫ ИЛИ ПОДОВЫЕ ПЛИТЫ, МОЖЕТЕ СКАЧАТЬ БЛАНК ЗАКАЗА НИЖЕ.

УКАЖИТЕ КОНТАКТНЫЕ ДАННЫЕ И ЖЕЛАЕМЫЕ ХАРАКТЕРИСТИКИ ОТЛИВКИ (ДЛИНУ, ШИРИНУ, ВЫСОТУ БОРТОВ, ТОЛЩИНУ БОРТОВ И ДНИЩА, МАРКУ СПЛАВА И ФОРМУ ИЗДЕЛИЯ) И ОТПРАВЬТЕ НАМ.

Чтобы заказать отливку поддона или подовой плиты из стали, отправьте характеристики отливки через форму. Укажите длину, ширину и толщину основания, высоту и толщину бортов. Высоту бортов можете оставить пустым, если Вам нужна плита.

Если марку стали Вы не выбрали, укажите рабочую температуру, чтобы мы смогли подобрать сталь.

В дополнительной информации можете указать: требуются ли ребра жесткости, какой будет форма бортов и т.д.

Возможный вариант стыка длинного поддона

Классы сталей для изготовления жаропрочных и жаростойких отливок:1-2 аустенитно-ферритный класс , 3-4 аустенитный класс

Скачать ГОСТ 977-88 на стальные отливки, изготавливаемые всеми способами литья из нелегированных и легированных конструкционных, легированных со специальными свойствами литейных сталей.

Коррозионностойкая, жаростойкая при температуре до 1000 °C, жаропрочная

Детали, работающие при высокой температуре и давлении (лопатки компрессоров и сопловых аппаратов, печные конвейеры, шнеки, крепежные детали и другие) 1

Коррозионностойкая в сернистых средах, жаростойкая при температуре до 1000 °C

Детали трубчатых печей нефтезаводов и другие детали, работающие при температуре до 1000 °C. Рекомендуется взамен стали марки 40Х24Н12СЛ 2

Коррозионностойкая, жаростойкая при температуре до 1100 °C

Реторты для отжига, части печей и ящики для цементации 3

Коррозионностойкая, жаростойкая при температуре до 1100— 1200 °C, жаропрочная

Детали, работающие при высоких температурах в сильнонагруженном состоянии (печные конвейеры, шнеки, крепежные детали) 4

Скачать ГОСТ 7769-82 на легированные чугуны для отливок с повышенной жаростойкостью, коррозионной стойкостью, износостойкостью или жаропрочностью.

Жаростойкий в воздушной среде 900 °C, износостойкий при нормальной и повышенной температурах, устойчивый против воздействия неорганических кислот большой концентрации

Арматура химического машиностроения, печная арматура, детали цементных печей 5

Для деталей с высокой стойкостью против ударно-абразивного износа и истирания в мельницах, дробеметных и дробеструйных камерах

Износостойкие детали гидромашин, перекачивающие абразивные смеси, футеровки пылепроводов и др., мелющие детали угле- и рудоразмольных мельниц, ковши пескометов, склизы, течки, высокоустойчивые лопатки дробеметных импеллеров6

Высокая коррозионная стойкость в растворах кислот (азотной, серной, фосфорной, соляной, уксусной, молочной и т.д.), щелочей и солей (азотнокислом аммонии, сульфате аммония, хлорной извести, хлорном железе, селитре), в газах, содержащих серу или SO 2, Н2О. Жаростойкость до температур 1100-1150 °C. Высокое сопротивление абразивному износу.

Детали, работающие при небольших механических нагрузках в среде SO2 и SO3 в щелочах высокой концентрации, азотной кислоте, растворах и расплавах солей при температуре до 1000°C. Детали центробежных насосов, печная арматура, реторты для цементации, сопла горелок, цилиндры, корпуса золотников, гребки печей обжига колчедана и т.д.

Сопла для пескоструйных аппаратов и другие детали, подверженные абразивному истиранию. Детали пищевой аппаратуры, проводковая арматура мелкосортных станов7

Определяетесь, какую марку стали или чугуна выбрать?

Получите бесплатную консультацию по выбору марки стали:

Для изготовления стального и чугунного литья на заводе «ПМК-Прогресс» применяется несколько методов литья. Часто используется технология литья по газифицируемым моделям.

В технологии ЛГМ используется одноразовая пенополистирольная (пенопластовая) модель, которая при заливке выгорает и полностью замещается металлом.

На сегодняшний день технология ЛГМ остается наиболее востребованной благодаря низким затратам на запуск производства, высокому качеству получаемого литья, относительно низкой себестоимости литья.

Основные преимущества литья лгм

- Обеспечивает высокую точность получаемых отливок.

- Позволяет изготовить отливки сложной формы без изготовления оснастки.

- Качество и плотность металла в отливке обеспечивается за счет частичного вакуумирования в процессе литья.

- Высокая точность отливок позволяет в некоторых случаях отказаться от механической обработки.

- Минимальный припуск на механическую обработку.

- Снижение затрат на производство отливки относительно литья в землю и литья по выплавляемым моделям.

Стоимость изготовления жаропрочных отливок зависит от нескольких факторов:

- Выбранной марки жаропрочного сплава;

- Веса литого изделия;

- Сложности отливки;

- Требованиями серийности;

- Необходимости механической обработки изделия.

Чтобы получить расчет стоимости литья в течение рабочего дня, звоните по телефону +7 (3412) 930-142, отправьте письмо на mail@osnastkavpech.ruили заполните форму.

2

Тщательно согласуем всю техническую документацию. Предоставим расчет стоимости изготовления отливок.

3

После подписания договора, Вы производите предоплату в размере 60%. Для постоянных заказчиков возможны индивидуальные условия оплаты.

4

Мы изготовим заказ на литье. Далее будет произведен окончательный расчет. Ваш заказ будет доставлен любой транспортной компанией или иным способом по согласованию.

Хотите ускорить время ответа на Ваш запрос?

Оборудование для термической и химико-термической обработки

Оборудование для термической обработки металлов

Разновидностей оборудования для термической обработки очень много. Большое значение для выбора устройства имеет вид термообработки, которые отличаются друг от друга методом воздействия на металл и полученными в результате процесса свойствами.

Существуют такие виды термической обработки:

- Термомеханическая.

- Химико-термическая.

- Термическая.

Термомеханическая обработка подразумевает совмещение двух операций одновременно: механическое воздействие на металл и его нагрев. Для нагрева деталей в процессе металлообработки применяется узкоспециализированное оборудование. Примером такого устройства служит установка для изготовления рессор, в которой происходит индукционный нагрев, гибка и охлаждение готового изделия.

Химико-термический метод воздействия сочетает нагрев металла с добавлением в его поверхностный слой разных химических элементов. Такая обработка значительно улучшает поверхностную структуру и характеристики прочности, износостойкости, коррозионной стойкости, но требует очень высоких температур и длительного их воздействия.

Стандартные резьбы общего назначения на чертеже

В зависимости от вещества, которым насыщают поверхность металла различают следующие виды химико-термической обработки:

- цементация или нитроцементация;

- азотирование;

- цианирование;

- хромирование;

- алитирование и т.д.

Термическая обработка изменяет механические свойства металла путем влияния теплового излучения различной интенсивности с разным временем выдержки и способом охлаждения.

Основные виды оборудования для термической обработки:

- вакуумные печи;

- вакуумные камеры;

- литейные печи;

- установки сварки, пайки, резки;

- комплексные нагревательные установки;

- автоматические линии непрерывного производства и прочее.

Наиболее распространенным видом оборудования для термообработки являются вакуумные печи. Они применяются в производственном процессе практически всех предприятий и могут использоваться не только для обработки металлов, но и других материалов (чугуна, керамики и т.д.). Без камерной вакуумной печи не обойдется ни одна лаборатория.

По принципу действия вакуумные печи бывают:

- непрерывными;

- периодического действия.

Печи периодического действия используются на небольших предприятиях или в лабораториях. В основном они имеют камерные или шахтные конструкции.

По способу нагрева печи различаются:

- пламенные печи;

- электрические печи.

Последние больше распространены в производстве благодаря возможности точно регулировать режим нагрева.

Пламенные печи в качестве источника тепла используют газообразное, жидкое или твердое топливо. В целях экономии чаще всего применяют продукты переработки.

Электрические по способу нагрева делятся на печи сопротивления и индукционные печи. Индукционный нагрев подразумевает использование токов высокой частоты.

Оборудование для термообработки металлов включает в себя:

- нагревательные элементы или узлы;

- приборы, регулирующие параметры нагрева;

- измерительные устройства.

Регулируют режим нагрева металла специальные приборы – пирометры. Они состоят из термопар и гальванометра с градуировкой.

Охлаждение металла после нагрева также является частью процесса термообработки и имеет большое значение для приобретения сплавом специальных свойств. Важна не только температура, но и скорость остывания. Чаще всего для этого используются ванны с водой, маслом или другими жидкостями. Существуют специальные виды печей, в которых охлаждающая ванна встроена в общую конструкцию.

Оборудование термообработки

Установки представляют комплексные системы, которые состоят из нагревательных печей, закалочного оборудования, плавильных устройств. Контроль над выполнением технологического процесса осуществляется посредством специальных приспособлений: датчиков, манометров и других приборов.

Термическое оборудование печи по типу конструкции классифицируют на агрегаты периодического и непрерывного действия. Также они отличаются назначением. Существуют специальные установки для отжига, отпуска, закалки, цементации, нитроцементации и других техпроцессов.

Оборудование для микроплазменного напыления

Примечание. Современные виды термического оборудования могут сочетать в себе функции нескольких агрегатов.

Печи – основой вид установки термического цеха. Они работают на жидком и газообразном топливах, а также электричестве. Рабочее пространство: воздушная, защитная, газовая среды. Также существуют печи-ванны, в которых производят закалку металлов в соляном или масляном растворах.

Оборудование для термической обработки периодического действия используют в мелкосерийном производстве. Как правило, востребованными считаются печи камерного типа с неподвижным или выдвижным подом. Шахтные установки предназначены для цементации и азотирования. Их основным недостатком является неравномерный прогрев рабочего пространства даже при максимальном температурном режиме.

Основное оборудование для термической обработки – печи непрерывного действия. Их используют в масштабном и серийном производстве. Они представляют собой комплексные системы, с помощью которых можно выполнять несколько технологических процессов.

Кроме печей существует оборудование термической резки. Процесс разрезания металла осуществляется посредством его проплавления. Основными видами такой резки являются газовая и кислородная.

Сварочное термическое оборудование – отдельная категория установок для термообработки металлов. Его источником питания могут выступать электронагревательные устройства и печи сопротивления. В случае применения газопламенного нагрева применяют специальные горелки. Сплавление металла осуществляется посредством передачи тепловой энергии.

Чтобы выбрать оборудование для термической обработки стали, необходимо знать технические параметры процесса, а также свойства обрабатываемого металла. Также во внимание берется мощность оборудования и его максимальный и минимальный температурный режим во время работы.

Оборудование термических цехов – промышленные печи. Они классифицируются по двум направлениям. Установки бывают теплогенераторами и теплообменниками. Первый вид агрегатов характеризуется образованием тепловой энергии внутри обрабатываемого материала.

В результате работы оборудования такого типа осуществляется химическая реакция: взаимодействие молекул металла с теплыми воздушными массами. В теплообменниках тепло вырабатывается посредством электрической энергии.

Примеры агрегатов: индукционные печи и дуговые печи.

Установки классифицируют по способу получения тепла. Они бывают таких типов:

- экзотермическими;

- оптическими;

- электротермическими (дуговые, индукционные, электроннолучевые, печи сопротивления);

- смешанные.

В экзотермических установках источником тепла выступают топливо или обрабатываемый материал. В некоторых видах конструкции тепло вырабатывается одновременно двумя способами. Это термическое оборудование – печи промышленные высокотемпературные. Они способны прогреваться до температуры выше +3000 градусов.

Примечание. Удерживать тепло внутри рабочего пространства позволяет правильно сделанная футеровка конструкции.

Термическая печь любого типа состоит из таких основных узлов:

- рабочей камеры, выполненной из прочного материала;

- теплового генератора;

- теплоотборника;

- приводов, устройств для подключения электрической энергии, горелок;

- труб для отвода продуктов горения.

Агрегаты отличаются видом теплообмена, который происходит во время их работы. Установки бывают радиационными, конвективными и смешанными. Существуют также отличия в способе транспортировки обрабатываемого материала в печь. В зависимости от этой характеристики бывают вагонеточные, рольганковые, роликовые и другие агрегаты.

Конструкции термических печей:

Холодная сварка «Поксипол»: инструкция по применению

- Туннельные – длинные вытянутые установки, которые используют для обжига строительных и отделочных материалов;

- Шахтные – конструкции круглой или прямоугольной формы (вагранки, доменные печи);

- Камерные – термическая обработка в установках такого типа осуществляется в специальной камере (рабочем пространстве), печи характеризуется способностью работать при максимальных температурных режимах;

- Вращающиеся – барабанные установки, которые эффективно используют в металлургии, представляют собой вытянутые конструкции, загрузка обрабатываемого материала осуществляется сверху;

- Проходные – длинные конструкции, в которых процесс термообработки производится постоянно, они оснащены отдельными камерами, в каждой из них разный температурный режим.

Это основные виды термического оборудования, которое используют в промышленности.

Оборудование для термической обработки стали

Для получения хороших механических свойств, сталь после разливки подвергается различным видам термообработки.

Основными видами термообработки стали являются:

- закалка;

- отжиг;

- отпуск;

- нормализация.

Нередко для создания необходимой структуры стали проводиться не одна, а несколько видов термических обработок. Поэтому существуют комплексные агрегаты, способные выполнять несколько операций термической и химико-термической обработки.

Оборудование для термообработки деталей подразделяется на несколько типов:

- Основное.

- Вспомогательное.

- Дополнительное.

Основное – это оборудование, в котором проводиться процесс нагрева, выдержки, охлаждения. К нему относятся печи, нагревательные устройства, закалочные ванны, охлаждающие приборы.

Вспомогательное оборудование служит для создания необходимых условий для термообработки, например, устройства для получения защитной атмосферы или низкого давления.

Дополнительное оборудование не участвует непосредственно в процессе нагрева детали, но требуется для завершения различных технологических процессов. К ним относятся травильные ванны, моечные установки, машины гибки и т.д.

В больших промышленных масштабах термическое оборудование устанавливается последовательно по технологическим процессам и образует целые агрегаты для термообработки.

Промежуточные процессы передачи, транспортировки, измерения и прочее выполняют автоматизированные и механизированные системы.

Для нагрева крупногабаритных деталей используются печи с выдвижным подом, которые позволяют производить погрузку и выгрузку с помощью грузоподъемных приспособлений. Длинные заготовки нагреваются в шахтных или колпаковых печах. Конвейерные установки служат для непрерывного производства и постоянной тепловой обработке деталей.

Разнообразие печей для термообработки просто огромное. Они могут быть различными по объему, режиму нагрева, конструкции, назначению. Могут работать при атмосферном давлении, в вакууме или в атмосфере защитных газов. Поэтому выбор оборудования рекомендуется проводить учитывая все необходимые условия.

Как выбрать оборудование для термообработки сварных стыков

Применение Оснастки Для Термической Печи | Ижевск, РФ | ИЛЗ Сплав

Для придания металлическим изделиям установленных показателей прочности и стойкости к воздействиям различного характера используется термическая обработка.

Оборудованием для выполнения данного вида работ служат термические печи, представленные на современном рынке обширным выбором моделей. Термические печи имеют достаточно сложную конструкцию.

В их состав входят как основные, так и дополнительные элементы, для производства которых используется жаропрочное стальное или чугунное литье высокого качества.

Современные производители предлагают широкий ассортимент загрузочной оснастки для термических печей вакуумного, камерного, шахтного, колпакового и других типов. Наибольшее распространение получили несколько видов изделий.

-

-

- Жаропрочные стальные поддоны

-

Данная конструкционная деталь предназначена для перемещения деталей в рольганговых, толкательных и конвейерных печах, относящихся к оборудованию непрерывного действия. Кроме этого, поддоны могут применяться в печах периодического действия, где они служат для загрузки садки.

Геометрическая форма и размеры поддонов зависят от типа термической печи. Прочные поддоны, предназначенные для оснащения толкательных печей, изготавливаются литьем. Современные технологии формовки позволяют получить изделия, требующие минимальной механической обработки.

Помимо литых изделий, на рынке присутствую решетчатые, сварные и плетеные изделия, имеющие облегченную конструкцию.

-

- Подовые плиты

-

Во время термической обработки под печи подвергается высоким нагрузкам от воздействия садки. Это становится причиной преждевременного разрушения данного элемента конструкции.

Предотвратить развитие процесса позволяет установка подовой плиты, материалом для производства которой могут служить жаропрочные сорта стали и чугуна. При изготовлении изделий для низкотемпературных печей допускается применение углеродистых сталей.

Подовые плиты имеют сплошную поверхность, оснащаются бортами заданной высоты.

-

- Муфели и реторты

-

Еще одной деталью термической печи является муфель, представляющий собой замкнутую камеру, в которой размещается подвергаемая обработке деталь.

Муфель исключает соприкосновение изделия с продуктами сгорания топлива, что гарантирует высокое качество обработки. В некоторых моделях печей муфель заполняется специальным защитным газом.

Реторта в заводской практике применяется для перегонки веществ, находящихся в расплавленном состоянии и обеспечения отвода горячих газов в охлаждаемое пространство.

-

- Арматура для термических печей

-

Помимо подовых плит, муфелей, реторт и стальных поддонов для оснащения термических печей используется арматура. К данной категории относятся трубные решетки и подвески, опоры, кронштейны и колосники. Производство мелких деталей и крупногабаритных конструкций выполняется по чертежам, предоставленным заказчиком или разработанным специалистами литейного производства.

-

-

-

-

-

-

Выбор материала для производства изделий данной категории обусловлен сложными условиями их эксплуатации. Сырьем для изготовления оснастки и арматуры в подавляющем большинстве случаев служат жаростойкие и жаропрочные сорта чугуна и стали.

-

- Характеристики чугунов

-

При изготовлении арматуры и оснастки могут использоваться как жаропрочные, так и жаростойкие сорта чугунов. К жаростойким чугунам относятся марки металла, способные противостоять окислению в газовой среде под воздействием высоких температур.

Обеспечить данный показатель позволяет легирование чугуна специальными компонентами: хромом, алюминием, кремнием. Жаростойкостью считается способность сохранять эксплуатационные характеристики под действием высоких температур. Получить металл с указанными свойствами позволяет легирование никелем, хромом, медью, молибденом.

Самыми распространенными марками чугуна применяемыми в оснастке для термообработки являются ЧХ28Н2 и ЧХ32.

-

- Характеристики сталей

-

Способы получения специальных сортов стали во многом схожи с технологиями, применяемыми при производстве жаропрочных чугунов. Металлы данной категории являются приоритетным решением в тех случаях, когда необходимо гарантировать максимальную длительность эксплуатации изделий, а также снизить вес металлических деталей.

Преимуществом жаростойких сортов стали можно назвать стойкость к образованию окалины. Жаропрочные сплавы обладают таким достоинством, как способность противостоять деформации под действием высоких температур.

Самыми распространенными марками стали применяемыми в оснастке для термообработки являются 40Х24Н12СЛ, 20Х25Н19С2Л, 35Х18Н24С2Л, 45Х25Н35БС, 35Х23Н7СЛ, 20Х20Н14С2Л, 45Х28Н48В5СЛ.

Залогом выпуска качественной продукции является тщательный хим анализ на всех этапах изготовления. Для этих целей на нашем заводе есть Лаборатория Спектрального Анализа.

Для оформления заказа на производство оснастки и арматуры для оснащения термических печей обратитесь к менеджерам Ижевского литейного завода СПЛАВ по телефону +7(3412)913-903, либо оставляйте заявку на сайте info@isplav.ru.

Подробнее о продукции для термических печей здесь.

Оснастка для термических печей

Термическая обработка изделий с целью придания им необходимых прочностных характеристик производится в специальных термических печах, в состав которых может входить целый ряд вспомогательного оборудования. В частности, к дополнительным элементам относится оснастка для термических печей.

Жаропрочные стальные поддоны

Поддоны для термических печей используются для того, чтобы установить заготовку в печь камерного типа, или для перемещения обрабатываемого изделия в печах непрерывного действия (толкательных или конвейерных).

Подовые плиты

Для восприятия значительных нагрузок, возникающих в термической печи от размещаемой садки, испльзуется такой вид оснастки, как подовая плита.

Кроме того, этот элемент защищает конструкцию печи от динамических воздействий в процессе загрузки и разгрузки печи.

Для изготовления подовых плит может использоваться как металл (жаропрочная сталь или чугун), так и керамика (например, карбид кремния).

Муфели и реторты

Муфель — это замкнутая камера для размещения заготовки, подвергаемой обработке в термической печи. Деталь, заключенная в муфель, надежно защищается от контакта с продуктами сгорания топлива в тех случаях, когда это нежелательно.

В случаях, когда нужно избежать воздействия атмосферного воздуха на нагреваемую заготовку, муфель может заполняться инертным газом.

Если в процессе термической обработки заготовки необходима перегонка получаемого расплава, используется реторта.

Арматура

Арматура в термических печах используется, прежде всего, для закрепления оснастки и заготовки в рабочем пространстве печи. В список многочисленных видов арматуры входят опоры, подвески, кронштейны, колосники, и решетки.

Материалы и технологии производства оснастки печей

- В процессе работы термических печей оснастка подвергается интенсивным температурным и механическим воздействиям, поэтому к этой разновидности деталей предъявляются повышенные требования по прочности и износостойкости, что влияет на выбор материалов — в основном, это жаропрочные сорта стали или чугуна, а также керамика.

- При производстве оснастки данного вида используется метод литья по выплавляемым или газифицируемым моделям, а также литье в песчано-глинистые или холодно-твердеющие смеси.

- ООО «Белгородская Машиностроительная Компания» выполняет заказы на производство оснастки для термических печей по типовым и индивидуальным проектам (по чертежам заказчика) в кратчайшие сроки и с соблюдением всех действующих ГОСТов и стандартов качества.