-

1 слайд Государственное бюджетное профессиональное образовательное учреждение Саратовской области Петровский агропромышленный лицейСЛЕСАРНОЕ ДЕЛОРЕЗКА

1 слайд Государственное бюджетное профессиональное образовательное учреждение Саратовской области Петровский агропромышленный лицейСЛЕСАРНОЕ ДЕЛОРЕЗКА

-

2 слайд Резкой, или разрезанием, называют отделениечастей (заготовок) от сортового или листовогометалла. Резка выполняется как со снятиемстружки, так и без снятия стружки. Способы разрезания со снятием стружки: ручнойножовкой, на ножовочных, круглопильных,токарно-отрезных станках, а также газовой,дуговой резкой и другими способами.Без снятия стружки материалы разрезают ручнымирычажными и механическими ножницами,кусачками, труборезами, пресс-ножницами,штампами. К резке относится также и надрезаниеметалла.

2 слайд Резкой, или разрезанием, называют отделениечастей (заготовок) от сортового или листовогометалла. Резка выполняется как со снятиемстружки, так и без снятия стружки. Способы разрезания со снятием стружки: ручнойножовкой, на ножовочных, круглопильных,токарно-отрезных станках, а также газовой,дуговой резкой и другими способами.Без снятия стружки материалы разрезают ручнымирычажными и механическими ножницами,кусачками, труборезами, пресс-ножницами,штампами. К резке относится также и надрезаниеметалла.

-

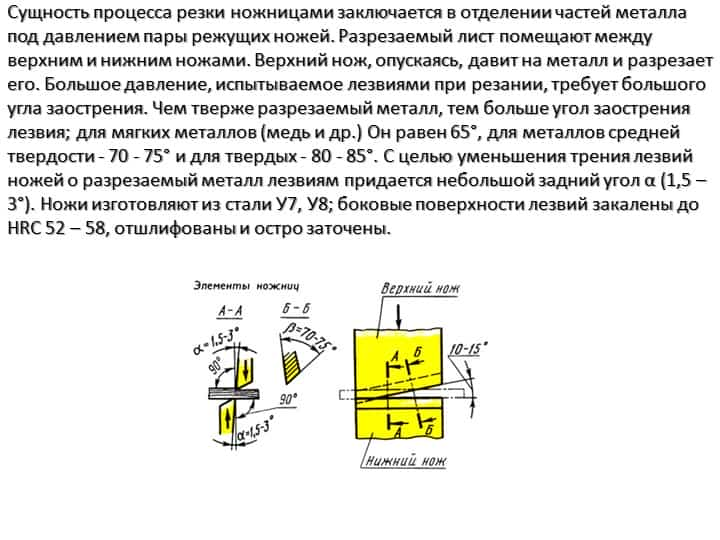

3 слайд Сущность процесса резки ножницами заключается в отделении частей металлапод давлением пары режущих ножей. Разрезаемый лист помещают междуверхним и нижним ножами. Верхний нож, опускаясь, давит на металл и разрезаетего. Большое давление, испытываемое лезвиями при резании, требует большогоугла заострения. Чем тверже разрезаемый металл, тем больше угол заострениялезвия; для мягких металлов (медь и др.) Он равен 65°, для металлов среднейтвердости — 70 — 75° и для твердых — 80 — 85°. С целью уменьшения трения лезвийножей о разрезаемый металл лезвиям придается небольшой задний угол α (1,5 –3°). Ножи изготовляют из стали У7, У8; боковые поверхности лезвий закалены доHRC 52 – 58, отшлифованы и остро заточены.

3 слайд Сущность процесса резки ножницами заключается в отделении частей металлапод давлением пары режущих ножей. Разрезаемый лист помещают междуверхним и нижним ножами. Верхний нож, опускаясь, давит на металл и разрезаетего. Большое давление, испытываемое лезвиями при резании, требует большогоугла заострения. Чем тверже разрезаемый металл, тем больше угол заострениялезвия; для мягких металлов (медь и др.) Он равен 65°, для металлов среднейтвердости — 70 — 75° и для твердых — 80 — 85°. С целью уменьшения трения лезвийножей о разрезаемый металл лезвиям придается небольшой задний угол α (1,5 –3°). Ножи изготовляют из стали У7, У8; боковые поверхности лезвий закалены доHRC 52 – 58, отшлифованы и остро заточены.

-

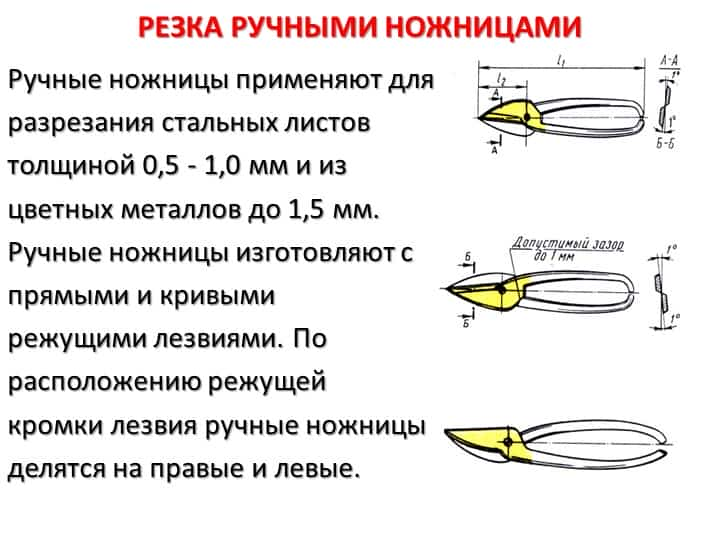

4 слайд РЕЗКА РУЧНЫМИ НОЖНИЦАМИРучные ножницы применяют дляразрезания стальных листовтолщиной 0,5 — 1,0 мм и изцветных металлов до 1,5 мм.Ручные ножницы изготовляют спрямыми и кривымирежущими лезвиями. Порасположению режущейкромки лезвия ручные ножницыделятся на правые и левые.

4 слайд РЕЗКА РУЧНЫМИ НОЖНИЦАМИРучные ножницы применяют дляразрезания стальных листовтолщиной 0,5 — 1,0 мм и изцветных металлов до 1,5 мм.Ручные ножницы изготовляют спрямыми и кривымирежущими лезвиями. Порасположению режущейкромки лезвия ручные ножницыделятся на правые и левые.

-

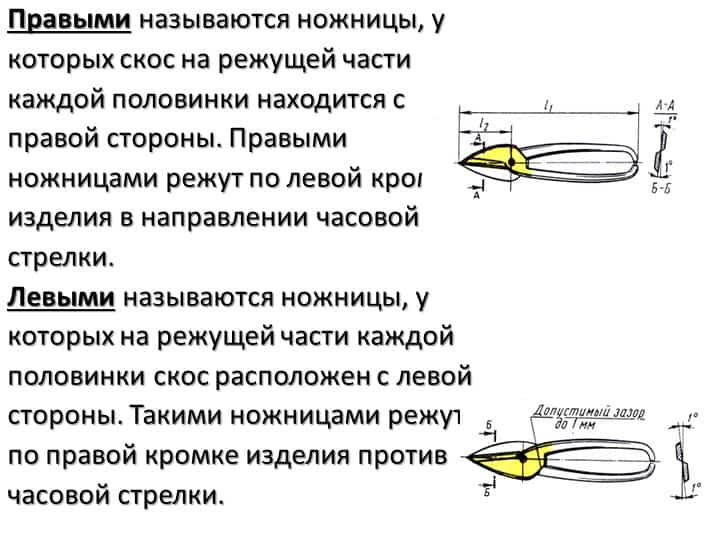

5 слайд Правыми называются ножницы, укоторых скос на режущей частикаждой половинки находится справой стороны. Правыминожницами режут по левой кромкеизделия в направлении часовойстрелки.Левыми называются ножницы, укоторых на режущей части каждойполовинки скос расположен с левойстороны. Такими ножницами режутпо правой кромке изделия противчасовой стрелки.

5 слайд Правыми называются ножницы, укоторых скос на режущей частикаждой половинки находится справой стороны. Правыминожницами режут по левой кромкеизделия в направлении часовойстрелки.Левыми называются ножницы, укоторых на режущей части каждойполовинки скос расположен с левойстороны. Такими ножницами режутпо правой кромке изделия противчасовой стрелки.

-

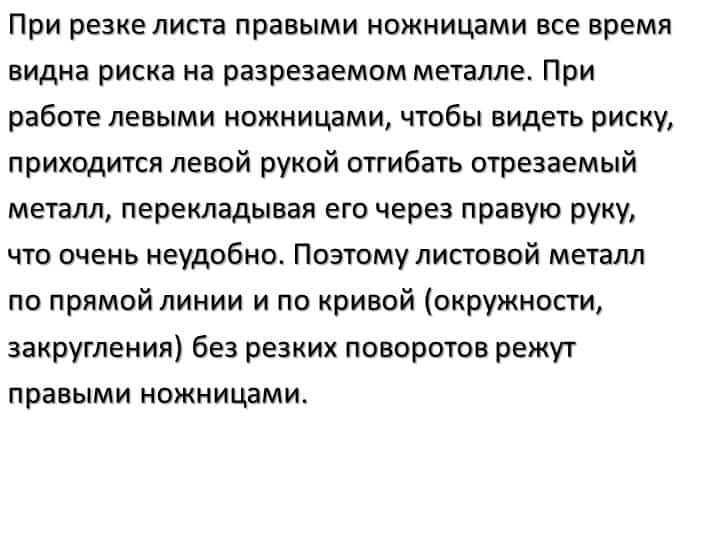

6 слайд При резке листа правыми ножницами все времявидна риска на разрезаемом металле. Приработе левыми ножницами, чтобы видеть риску,приходится левой рукой отгибать отрезаемыйметалл, перекладывая его через правую руку,что очень неудобно. Поэтому листовой металлпо прямой линии и по кривой (окружности,закругления) без резких поворотов режутправыми ножницами.

6 слайд При резке листа правыми ножницами все времявидна риска на разрезаемом металле. Приработе левыми ножницами, чтобы видеть риску,приходится левой рукой отгибать отрезаемыйметалл, перекладывая его через правую руку,что очень неудобно. Поэтому листовой металлпо прямой линии и по кривой (окружности,закругления) без резких поворотов режутправыми ножницами.

-

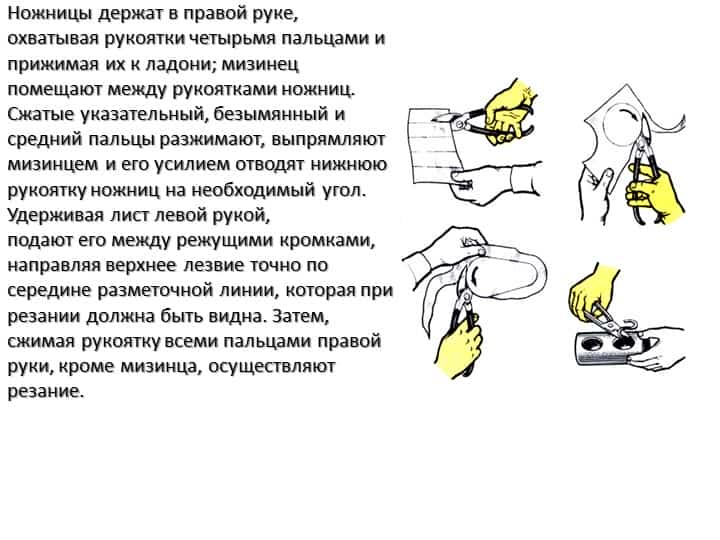

7 слайд Ножницы держат в правой руке,охватывая рукоятки четырьмя пальцами иприжимая их к ладони; мизинецпомещают между рукоятками ножниц.Сжатые указательный, безымянный исредний пальцы разжимают, выпрямляютмизинцем и его усилием отводят нижнююрукоятку ножниц на необходимый угол.Удерживая лист левой рукой,подают его между режущими кромками,направляя верхнее лезвие точно посередине разметочной линии, которая прирезании должна быть видна. Затем,сжимая рукоятку всеми пальцами правойруки, кроме мизинца, осуществляютрезание.

7 слайд Ножницы держат в правой руке,охватывая рукоятки четырьмя пальцами иприжимая их к ладони; мизинецпомещают между рукоятками ножниц.Сжатые указательный, безымянный исредний пальцы разжимают, выпрямляютмизинцем и его усилием отводят нижнююрукоятку ножниц на необходимый угол.Удерживая лист левой рукой,подают его между режущими кромками,направляя верхнее лезвие точно посередине разметочной линии, которая прирезании должна быть видна. Затем,сжимая рукоятку всеми пальцами правойруки, кроме мизинца, осуществляютрезание.

-

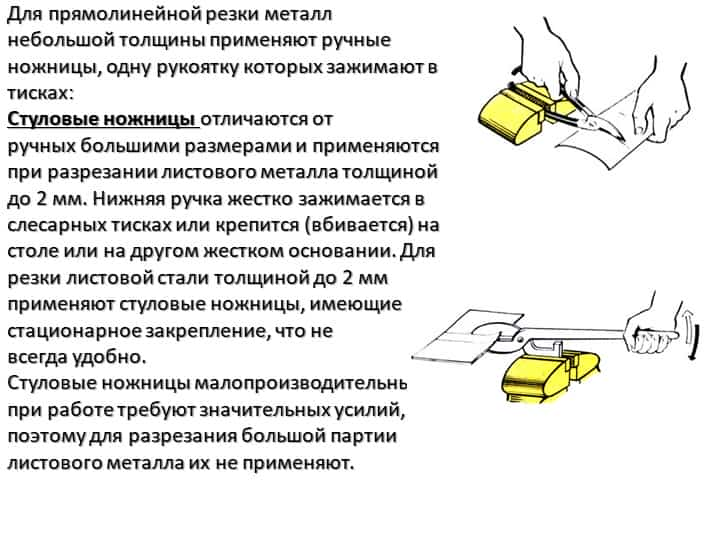

8 слайд Для прямолинейной резки металлнебольшой толщины применяют ручныеножницы, одну рукоятку которых зажимают втисках:Стуловые ножницы отличаются отручных большими размерами и применяютсяпри разрезании листового металла толщинойдо 2 мм. Нижняя ручка жестко зажимается вслесарных тисках или крепится (вбивается) настоле или на другом жестком основании. Длярезки листовой стали толщиной до 2 ммприменяют стуловые ножницы, имеющиестационарное закрепление, что невсегда удобно.Стуловые ножницы малопроизводительны,при работе требуют значительных усилий,поэтому для разрезания большой партиилистового металла их не применяют.

8 слайд Для прямолинейной резки металлнебольшой толщины применяют ручныеножницы, одну рукоятку которых зажимают втисках:Стуловые ножницы отличаются отручных большими размерами и применяютсяпри разрезании листового металла толщинойдо 2 мм. Нижняя ручка жестко зажимается вслесарных тисках или крепится (вбивается) настоле или на другом жестком основании. Длярезки листовой стали толщиной до 2 ммприменяют стуловые ножницы, имеющиестационарное закрепление, что невсегда удобно.Стуловые ножницы малопроизводительны,при работе требуют значительных усилий,поэтому для разрезания большой партиилистового металла их не применяют.

-

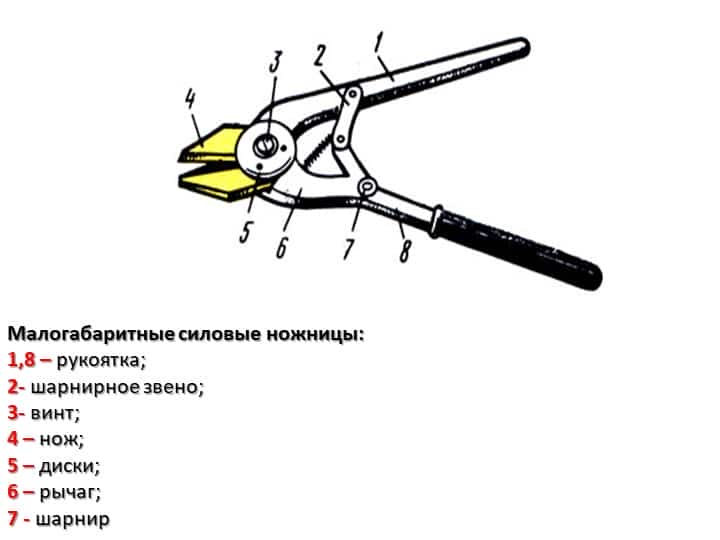

9 слайд Малогабаритные силовые ножницы:1,8 – рукоятка;2- шарнирное звено; 3- винт; 4 – нож; 5 – диски; 6 – рычаг; 7 — шарнир

9 слайд Малогабаритные силовые ножницы:1,8 – рукоятка;2- шарнирное звено; 3- винт; 4 – нож; 5 – диски; 6 – рычаг; 7 — шарнир

-

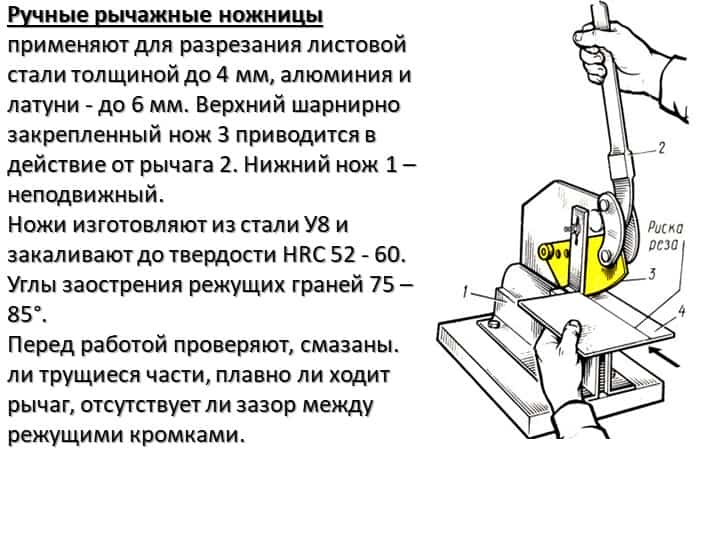

10 слайд Ручные рычажные ножницыприменяют для разрезания листовойстали толщиной до 4 мм, алюминия илатуни — до 6 мм. Верхний шарнирнозакрепленный нож 3 приводится вдействие от рычага 2. Нижний нож 1 –неподвижный.Ножи изготовляют из стали У8 изакаливают до твердости HRC 52 — 60.Углы заострения режущих граней 75 –85°.Перед работой проверяют, смазаны.ли трущиеся части, плавно ли ходитрычаг, отсутствует ли зазор междурежущими кромками.

10 слайд Ручные рычажные ножницыприменяют для разрезания листовойстали толщиной до 4 мм, алюминия илатуни — до 6 мм. Верхний шарнирнозакрепленный нож 3 приводится вдействие от рычага 2. Нижний нож 1 –неподвижный.Ножи изготовляют из стали У8 изакаливают до твердости HRC 52 — 60.Углы заострения режущих граней 75 –85°.Перед работой проверяют, смазаны.ли трущиеся части, плавно ли ходитрычаг, отсутствует ли зазор междурежущими кромками.

- 11 слайд При резке металла правой рукой обхватываютрукоятку 2 рычага и плавно перемещают его в верхнееположение, при этом верхний нож 3 отходит вверх.Затем укладывают лист 4 так, чтобы левая рукаудерживала его в горизонтальном положении, алиния реза находилась в поле зрения и совпала слезвием верхнего ножа 3. Движением руки опускаютрычаг с ножом вниз до тех пор, пока часть металла небудет прорезана, после этого рычаг перемещают вверхнее положение. Далее слегка поднимают лист 4левой рукой, продвигают его по риске вдоль режущейкромки верхнего ножа и повторяют прием резания дополного разрезания. Ножницы обеспечиваютполучение реза без вмятин, прорезов по краю идостаточную точность.

- 12 слайд Рычажные (маховые) ножницы широкоиспользуются для разрезки листовогометалла толщиной 1,5 -2,5 мм спределом прочности 45 – 50кгс/мм2 (сталь, дюралюминий и т. д.).Этими ножницами режут металлзначительной длины. Рычажныеножницы имеют чугунные станину 1 истол 2. В стол 2 встроен нижнийнеподвижный нож 8, а верхнийподвижный нож 5 с криволинейнойрежущей кромкой закреплен вножедержателе 6. Верхний подвижныйнож 5 имеет противовес 7,уравновешивающий ножедержатель сножом.

- 13 слайд Размер отрезаемых заготовок намечаетсяпредварительной разметкой или ограничиваетсярегулируемым упором 10, для чего упор сначалаустанавливают на требуемое расстояние отрежущей кромки нижнего неподвижного ножа. Лист 3во время разрезания плотно прижимают боковойкромкой к упору 10, а другой кромкой — к пружинномуупору 11. После этого поворотом рукоятки 12 от себялист плотно прижимают сверху прижимной планкой 9и, опуская верхний нож с ножедержателем 6,разрезают заготовку.Ножедержатель при опускании вниз упирается впружинный упор 11. Перестановка упораосуществляется при помощи рукоятки 4.

- 14 слайд Ножницы с наклонными ножами(гильотинные) позволяют разрезать листовойметалл толщиной до 32 мм. Они имеютнижний неподвижный и верхний подвижныйножи, верхний наклонен под углом 2 — 6°. Этообеспечивает постепенный вход ножа вработу, облегчает резание, обеспечиваетВысококачественное разрезание. Нижний ножкрепится к задней части стола 2,установленного на станине 1, верхний – кползуну 7. От электродвигателя 6 черезклиноременную передачу получает вращениекривошипный вал 4.Два эксцентрика 5,смонтированные на нем,сообщают ползуну возвратно-поступательноеперемещение по направляющим стоек 3.Разрезаемый лист укладывают на стол ккронштейну 9 и прижимают прижимом 8.

- 15 слайд Ручная ножовка — инструмент,предназначенный для разрезаниятолстых листов полосового, круглогои профильного металла, а также дляпрорезания шлицев, пазов, обрезкии вырезки заготовок по контуру идругих работ. Ручная ножовкасостоит из станка (рамки) 2 иножовочного полотна 4. На одномконце рамки имеется неподвижнаяголовка 5 с хвостовиком и ручкой 6,а на другом конце – подвижнаяголовка 3 с натяжным винтом игайкой (барашек) 1 для натяженияполотна. В головках 5 и 3 имеютсяпрорези 8, в которые вставляютножовочное полотно и крепятштифтами 7.РЕЗКА НОЖОВКОЙ

- 16 слайд Рамки для ножовокизготовляют либо цельными(для ножовочного полотнаодной определенной длины)(редко), либо сраздвижными,допускающимизакрепление ножовочногополотна различной длины.Для раздвигания ножовкиколена перегибают, показаклепка не выйдет извыреза, и смещают. Заклепкувводят в другой вырез, иколена выпрямляют.

- 17 слайд Станок с передвижнымдержателем состоит изугольника с ручкой, покоторому можноперемещать и закреплять внужном положениидержатель.

- 18 слайд Ножовочное полотно представляет собой тонкую и узкуюстальную пластину с двумя отверстиями или штифтами и сзубьями на одном из ребер. Полотна изготовляют из сталимарок: У10А, Р9, Х6ВФ, твердость их HRC 61-64. В зависимости отназначения ножовочные полотна разделяются на ручные имашинные. Полотно вставляют в рамку зубьями вперед.Размер (длина) ручного ножовочного полотна определяется порасстоянию между центрами отверстий под штифты.Наиболее часто применяют ножовочные полотна для ручныхножовок длиной I — 250 — 300 мм, высотой b — 12 и 16 мм,толщиной h — 0,65 и 0,8 мм.

- 19 слайд ПОДГОТОВКА К РАБОТЕ НОЖОВКОЙПеред работой ножовочным станком(ножовкой) прочно закрепляют разрезаемыйматериал в тисках. Уровень крепления металлав тисках должен соответствовать ростуработающего. Затем выбирают ножовочноеполотно, сообразуясь с твердостью, формой иразмерами разрезаемого металла.При длинных пропилах берут ножовочныеполотна с крупным шагом зубьев, а прикоротких — с мелким шагом зубьев.

- 20 слайд Ножовочное полотно устанавливают в прорези головки так,чтобы зубья были направлены от ручки, а не к ручке. При этом сначалавставляют конец полотна в неподвижную головку и фиксируют положениезакладкой штифта, затем вставляют второй конец полотна в прорезьподвижнрго штыря и закрепляют его штифтом. Натягивают полотновручную без большого усилия (запрещается применение плоскогубцев,тисков и др.) вращением барашковой гайки.При этом из-за опасения разрыва полотна ножовку держат удаленной отлица.Туго натянутое полотно при незначительном перекосе и слабо натянутоепри усиленном нажиме создают перегиб полотна и могут вызвать излом.

- 21 слайд ПОЛОЖЕНИЕ КОРПУСА РАБОТАЮЩЕГОПри резке металла ручнойножовкой становятся передтисками прямо, свободно иустойчиво, вполоборота поотношению к губкам тисков илиоси обрабатываемого предмета.Левую ногу несколько выставляютвперед, примерно по линииразрезаемого предмета, и нанее опирают корпус. Правая ногадолжна быть повернута поотношению к левой на угол 60 — 70°.

- 22 слайд Положение рук (хватка). Позарабочего считается правильной,если правая рука с ножовкой,установленной на губки тисков (висходное положение), согнутая влокте, образует прямой угол (90°)между плечевой и локтевойчастями руки.Ручку (рукоятку) захватываютправой рукой так, чтобы ручкаупиралась в ладонь.Ручку обхватывают четырьмяпальцами, большой палецнакладывают сверху вдоль ручки.Пальцами левой руки обхватываютгайку и подвижную головкуножовки.

- 23 слайд Резка ножовкой круглого, квадратного и листового металлаКруглый металл небольших сечений режут ручныминожовками, а заготовки больших диаметров — на отрезныхстанках, приводных ножовках, дисковых пилах и других станках.На заготовку предварительно наносят разметочную риску, затемзаготовку зажимают в слесарных тисках в горизонтальномположении и трехгранным напильником по разметочной рискеделают неглубокий пропил для лучшего направленияножовочного полотна. Предварительно полотно смазываютмаслом кисточкой.Установив в пропил ножовку, производят отрезку без отламыванияотрезаемой части. Отламывание допускается в том случае, если торцызаготовки будут подвергаться обработке (опиливанию). В этом случае впрутке делают надрезы с двух — четырех сторон, а затем его отламывают,или зажав в тисках, или при помощи молотка, которым наносят удары попрутку (заготовку при этом устанавливают на подкладки).

- 24 слайд Для правильного начала реза на неразмеченной заготовке уместа реза ставят ногтем большой палец левой руки иполотно ножовки примыкают вплотную к ногтю, ножовкудержат только правой рукой. Указательный палец этой рукивытягивают вдоль ручки сбоку. Этим обеспечивается устойчивоеПоложение ножовки во время резки.

- 25 слайд Резка квадратного металла. Заготовку закрепляют втисках и в месте будущего реза трехграннымнапильником делают неглубокий пропил для лучшегонаправления ножовки или запиливают металл. В началеоперации ножовку наклоняют в сторону от себя (вперед). Помере врезания наклон постепенно уменьшают до тех пор,пока рез не дойдет до противоположной кромки заготовки.Затем заготовку разрезают при горизонтальном положенииножовки.

- 26 слайд Резка полосового металла. Полосовой материалрациональнее резать не по широкой, а по узкойстороне. Это, однако, можно сделать при полосыбольше расстояния между тремя зубьями полотна.При очень глубоких резах левую руку переставляют,берясь за верх рамки.

- 27 слайд Резание ножовкой с поворотом полотнаосуществляют при длинных (высоких) или глубокихрезах, когда не удается довести рез до конца из-затого, что рамка ножовки упирается в торец заготовки имешает дальнейшему пропиливанию. При этомменяют положение заготовки и, врезавшись в нее сдругого конца, заканчивают резку.

- 28 слайд Однако есть другой способ: резать ножовкой,полотно которой повернуто на 90°. Для этогополотно переставляют в боковые прорези головокрамки. При таком положении ножовки работаютосторожно, так как при перекосе рамки ножовочноеполотно может сломаться. Этим способом такжережут металл в деталях с замкнутыми контурами.

- 29 слайд Резка тонкого листового и профильного металла.Заготовки, детали из тонкого листовогоматериала зажимают между деревяннымибрусками по одной или по несколько штук иразрезают вместе с брусками.

- 30 слайд Резка по криволинейным контурам. Чтобы вырезатьв металле (листе) фасонное окно (отверстие),просверливают или вырубают отверстие диаметром,равным ширине полотна ножовки или пилы лобзика.Пропустив через это отверстие полотно, закрепляютего в рамке и режут по заданному направлению.

- 31 слайд РЕЗКА ТРУБ НОЖОВКОЙ И ТРУБОРЕЗОМПеред резкой трубу размечают по шаблону, изготовленномуиз жести, изогнутой по трубе. Шаблон накладывают наместо реза и чертилкой по окружности трубы наносятразметочные риски. Трубы разрезают ножовками итруборезами.Резка ножовкой. Трубу зажимают в параллельных тисках вгоризонтальном положении и режут по риске. Тонкостенныетрубы и трубы с чисто обработанной поверхностью зажимают втисках между специальными деревянными накладками.

- 32 слайд При разрезании трубы ножовку держатгоризонтально, а по мере врезания полотна в трубуслегка наклоняют на себя.В случае защемления полотна вынимают ножовку изпрореза, повертывают трубу от себя на 45 — 60° ипродолжают резать, слегка нажимая на, полотно. Еслиножовку увело в сторону от разметочной риски, трубуповорачивают вокруг оси и режут по риске в новом месте.

- 33 слайд Резка труборезом. Резка труборезомзначительно производительнее, чемножовками. Труборезы изготовляют трехразмеров: № 1 для разрезания трубдиаметром 1/4 — 3/4, №2 — 1 — 21/2; № 3 — 3-4″. Трубу 1 зажимают в прижиме 7вращением рукоятки 2 с винтом 3 междуугловой выемкой основания и сухарем суступами. Затем на конец зажатой трубы вприжиме 7 надевают труборез 6. Вращаярукоятку 5 трубореза вокруг своей оси,подводят подвижный ролик 4 трубореза досоприкосновения со стенкой трубы. Далееделают один оборот труборезом вокругтрубы и проверяют линию реза. Если онаодинарная и замкнутая, следовательно,ролики установлены правильно.

- 34 слайд СПАСИБО ЗА ВНИМАНИЕ!!!

Термическая резка металлов

Резка металлов — отделение частей (заготовок) от полуфабрикатов из сортового, листового или литого металла. Различают механическую резку (ножницами, пилами, резцами), ударную (рубка) и термическую.

Термической резкой называют обработку металла — вырезку заготовок, строжку, создание отверстий — посредством нагрева. Паз, образующийся между частями металла в результате резки, называют резом.

По форме и характеру реза резка может быть разделительной и поверхностной, по шероховатости поверхности реза — заготовительной и чистовой.

Термическая резка отличается от других ее видов высокой производительностью при относительно малых затратах энергии и возможностью получения заготовок любого контура и большой толщины.

Различают три группы процессов термической резки: окислением, плавлением и плавлением – окислением.

При резке окислением металл в зоне резки нагревают до температуры его воспламенения в кислороде.

Затем металл в этой зоне сжигают в струе кислорода, используя образующуюся теплоту для подогрева расположенных рядом с этой зоной участков металла.

Продукты сгорания выдувают из реза струей кислорода и газов, образующихся при горении металла. К резке окислением относятся кислородная резка и кислородно-флюсовая.

При резке плавлением металл в месте резки нагревают мощным концентрированным источником тепла до температуры выше температуры плавления. При этом расплавленный металл удаляется из зоны реза под действием сил тяжести, электродинамических и других, либо выдувается специальной струей газа. К способам резки этой группы относятся дуговая резка, воздушно-дуговая, плазменная, лазерная и др.

Резка плавлением – окислением основана на процессах, характерных для двух предыдущих групп способов резки.

К способам группы резки плавлением – окислением относятся кислороднодуговая резка, кислородно-плазменная, кислородно-лазерная резка.

Кислородная резка — вид термической резки окислением, заключающийся в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов.

Рис. 3.75. Схема кислородной резки: 1 — струя режущего кислорода; 2 — смесь ацетилена и кислорода; 3 — основной металл; 4 — жидкий шлак

Кислородная резка является самым распространенным способом термической резки черных металлов. Он основан на том, что температура воспламенения железа в кислороде ниже температуры его плавления. Это позволяет выжигать железо кислородом без его расплавления. Процесс кислородной резки осуществляют в следующей последовательности (рис. 3.75).

Для начала горения металл 3 подогревают в начальной точке реза ацетиленокислородным пламенем 2 до температуры его воспламенения

в кислороде (например, сталь — до 1 000…1 200 ° С). Вместо ацетилена можно использовать более дешевые газы (природный газ или пропанобутановую смесь). Затем в зону реза направляют струю режущего кислорода 1, и нагретый металл начинает гореть. В результате горения (окисления) железа образуется жидкий шлак 4:

3Fe + 2О2 = Fe3О4 + Q.

Жидкий шлак выдувается струей режущего кислорода из зоны реза.

Горение металла сопровождается выделением теплоты, которая разогревает соседние с зоной реза участки до температуры их воспламенения в кислороде.

Поэтому в дальнейшем процесс протекает без дополнительного подогрева, пока не будет разрезана вся заготовка. При этом перемещение струи кислорода осуществляется в соответствии с заданной формой реза.

- Для обеспечения нормального процесса резки разрезаемый металл должен соответствовать следующим требованиям:

- 1) температура плавления металла должна быть выше температуры его горения в кислороде;

- 2) температура плавления оксидов металла должна быть ниже температуры его плавления;

- 3) количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки;

- 4) теплопроводность разрезаемого металла не должна быть слишком высокой (если теплота отводится слишком интенсивно, то процесс резки прерывается);

- 5) образующиеся оксиды должны быть достаточно жидкотекучими и легко выдуваться струей режущего кислорода.

- Этим условиям полностью удовлетворяют только низкоуглеродистые и низколегированные стали (легированные и высоколегированные стали, чугуны, медные и алюминиевые сплавы кислородной резкой не разделяются).

Резка может быть ручной и машинной. Для ручной резки применяют специальные резаки со сменными мундштуками. Ручная резка из-за неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества поверхности реза и требует последующей механической обработки.

Для получения реза высокого качества применяют машинную резку, которая обеспечивает равномерное перемещение резака по линии реза, строгую перпендикулярность режущей струи по отношению к разрезаемой поверхности и постоянное расстояние мундштука от поверхности металла. При машинной резке используют специальные автоматы и полуавтоматы с одним или несколькими резаками.

Кислородную резку используют для разделения металлов толщиной 5…300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Кислородно-флюсовая резка — вид термической резки окислением, заключающийся в сжигании металла в струе кислорода с одновременной подачей порошкообразного флюса и удалении струей кислорода образующихся оксидов.

Кислородно-флюсовой резкой режут металлы и сплавы, неподдающиеся кислородной резке из-за образования тугоплавкого нежидкотекучего шлака, изолирующего поверхность металла от струи кислорода (например, высокохромистые и хромоникелевые стали, чугуны и медные сплавы). Дополнительная подача флюса в зону реза обеспечивает при окислении флюса образование шлака, который смешивается с тугоплавким шлаком и разжижает его. Кроме того, при сжигании флюса выделяется большое количество теплоты.

Основной составляющей большинства флюсов, применяемых при резке, является железный порошок. Так, хромистые стали режут с применением железного порошка без каких-либо добавок. При резке чугуна в состав флюса дополнительно вводят до 35 % феррофосфора, а при резке меди и ее сплавов (кроме 10…15 % феррофосфора) — до 20 % порошка алюминия.

Для кислородно-флюсовой резки применяют специальные установки, в комплект которых (кроме резаков особой конструкции) входит флюсопитатель, обеспечивающий подачу флюса в режущую струю кислорода.

Кислородно-флюсовую резку применяют для резки заготовок толщиной до 500 мм из высокохромистых и хромоникелевых сталей, серого чугуна (до 300 мм), меди (до 50 мм) и латуни (до 150 мм).

Дуговая резка — вид термической резки плавлением, заключающийся в том, что металл в месте реза проплавляют электрической дугой. Расплавленный металл стекает по стенкам образующегося углубления (реза) под действием силы тяжести и незначительного давления дуги. При резке электрической дугой можно использовать угольные или металлические электроды.

Резку угольным электродом ведут дугой прямой полярности при силе тока, равной 400…800 А, диаметре электрода — 10…20 мм.

Этот метод применяют для резкигозатовок из чугуна и цветных металлов, не подлежащих кислородной резке (например, при разделке крупногабаритного лома, разборке старых металлоконструкций, прожигании отверстий или выжигании заклепок). При этом качество резки и ее производительность низкие.

Использование металлического электрода обеспечивает более высокое качество резки. Она может быть выполнена на том

же оборудовании и тем же электродами, которые используются при дуговой сварке. Резку металлическими электродами применяют при выполнении монтажно-сборочных или ремонтных работ.

Воздушно-дуговая резка — вид термической резки плавлением, заключающийся в том, что металл в месте реза проплавляют электрической дугой и выдувают струей сжатого воздуха. При этом способе используются неплавящиеся угольные или графитовые электроды, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду.

Для воздушно-дуговой резки используют специальные воздушно-дуговые резаки, рассчитанные на силу тока до 1 000 А, и специальные угольные или графитовые электроды.

Этот способ позволяет резать заготовки из всех распространенных сплавов (кроме магниевых, поскольку в процессе резки они загораются).

Следует отметить, что основной областью применения воздушно-дуговой резки является поверхностная обработка металла (получение в нем различных углублений в виде отверстий и канавок, удаление дефектов с поверхности слитков и отливок и т. п.).

- Плазменная резка — вид термической резки плавлением, заключающийся в интенсивном плавлении металла плазменной дугой или плазменной струей и выдувании расплава газовым потоком.

- При резке плазменной дугой металл выплавляется из полости реза направленным потоком плазмы, создаваемым плазмотроном прямого действия.

- При резке плазменной струей используют струю свободной газовой плазмы, создаваемой плазмотроном косвенного действия.

- Плазменную резку целесообразно использовать для резки заготовок из всех металлов (особенно цветных).

Резку плазменной дугой применяют для разделения толстых листов из алюминия и его сплавов (до 80…120 мм), коррозионностойкой стали и медных сплавов. Для разделения заготовок из магниевых сплавов — это единственный способ термической резки. Толщина разрезаемой заготовки из металла при ручной резке составляет 80…100 мм, при автоматической — до 300 мм.

Плазменной струей режут тонкие стальные листы, заготовки из алюминиевых и медных сплавов, жаропрочных сплавов и т. д., а также неэлектропроводных материалов (например, керамики).

Основными преимуществами плазменной резки являются высокая производительность, чистота реза, снижение деформаций при резке заготовок малых толщин. Так, при резке стальных заготовок толщиной 6…20 мм скорость такой резки в 3…4 раза выше, чем при кислородной.

Основными недостатками плазменной резки являются следующие: сложность оборудования, сильный шум, повышенное содержание азота в кромке реза.

Лазерная резка и электронно-лучевая резка — виды термической резки плавлением, основанные на испарении металла под воздействием мощного концентрированного источника нагрева. Электронно-лучевая резка осуществляется в вакууме, лазерная — в обычной атмосфере.

Резка этими методами отличается высокой чистотой и точностью реза, малой зоной термического влияния на кромках разрезаемого металла. Легкое и сравнительно простое управление лазерным излучением и электронным лучом позволяет осуществлять резку по сложному контуру плоских и объемных деталей с высокой степенью автоматизации процесса.

Однако установки для электронно-лучевой резки и лазерной резки достаточно сложны и имеют повышенную стоимость.

Области применения основных способов резки металлов приведены в таблице 3.7.

Таблица 3.7

Области применения способов термической резки

| Способрезки | Разрезаемый материал | Толщинаматериала, мм |

| Кислородная | Углеродистые и низколегированные стали | от 3 до 1 000 |

| Титан и его сплавы | от 3 до 100 | |

| Кислороднофлюсовая | Высоколегированные хромоникелевые и хромистые стали, чугун, медь, латунь, бронза | от 3 до 1 000 |

| Воздушнодуговая | Углеродистые и низколегированные стали | от 3 до 1 000 |

| Плазменная | Конструкционные стали всех марок, алюминий, медь и сплавы на их основе, тугоплавкие металлы | от 3 до 100 |

| Лазерная, электроннолучевая | Конструкционные стали всех марок, алюминий, медь и сплавы на их основе, тугоплавкие металлы, титан | до 5 |

Резка металлов

Подробности Подробности Опубликовано 25.05.2012 16:05 Просмотров: 33178

Страница 1 из 6

Резкой металлов называют отделение частей (заготовок) от сортового, листового или литого металла. Различают механическую (ножницами, пилами, резцами), ударную (рубка) и термическую резку. Термической резкой называют обработку металла (вырезку заготовок, строжку, создание отверстий) посредством нагрева. Паз, образующийся между частями металла в результате резки, называют резом.

По форме и характеру реза может быть разделительная и поверхностная резка, по шероховатости поверхности реза — заготовительная и чистовая. Термическая резка отличается от других видов высокой производительностью при относительно малых затратах энергии и возможностью получения заготовок любого, сколь угодно сложного, контура при большой толщине металла.

Можно выделить три группы процессов термической резки: окислением, плавлением и плавлением-окислением. При резке окисление м металл в зоне резки нагревают до температуры его воспламенения в кислороде, затем сжигают его в струе кислорода, используя образующуюся теплоту для подогрева следующих участков металла.

Продукты сгорания выдувают из реза струей кислорода и газов, образующихся при горении металла. К резке окислением относятся газопламенная (кислородная) и кислородно-флюсовая резка.

При резке плавлением металл в месте резки нагревают мощным концентрированным источником тепла выше температуры его плавления и выдувают расплавленный металл из реза с помощью силы давления дуговой плазмы,, реакции паров металла, электродинамических и других сил, возникающих при действии источника тепла, либо специальной струей газа.

К способам этой группы относятся дуговая, воздушно-дуговая, сжатой дугой (плазменная), лазерная и термогазоструйная резка. При резке плавлением-окислением применяют одновременно оба процесса, на которых основаны две предыдущие группы способов резки. К способам этой группы относятся кислородно-дуговая, кислородно-плазменная, кислородно-лазерная резка.

РЕЗКА ОКИСЛЕНИЕМ

Окислением можно резать только металлы, температура воспламенения которых в кислороде ниже температуры их плавления. Это первое условие. Такой металл горит в твердом состоянии, рез получается ровным по ширине, поверхность его гладкая, продукты горения легко удаляются кислородной струей.

Второе условие — температура плавления образующихся при горении окислов должна быть ниже температуры плавления разрезаемого металла. Тогда они при температуре резки жидкотекучи и легко удаляются из реза.

И третье условие — разрезаемый металл должен иметь небольшую теплопроводность, чтобы легко было нагреть зону резки до температуры воспламенения.

Всем этим условиям удовлетворяют железо и углеродистые стали. Температура горения железа в кислороде 1050… 1360 °С, температура его плавления 1535 °С. Окислы FeO и Fe304 плавятся при температурах 1350 и 1400 °С. Теплопроводность железа по сравнению с другими конструкционными материалами не велика.

Для сравнения рассмотрим, каким условиям, необходимым для возможности резки окислением, удовлетворяет алюминий. Его температура воспламенения в кислороде 900 °С, а плавления — 660 °С, следовательно, гореть он будет только в жидком состоянии, получить стабильную форму реза невозможно.

Алюминий образует окисел А1203 с температурой плавления 2050 °С — в три с лишним раза больше, чем у самого алюминия. Такой окисел будет при резке твердым, удалить его трудно. И, наконец, большая теплопроводность алюминия потребует для резки большой концентрации мощности, теплоты от его горения будет недостаточно.

Поэтому алюминий резать окислением невозможно. Некоторые легирующие сталь металлы тоже образуют оксиды с высокой температурой плавления, например оксиды хрома плавятся при температуре около 2270 °С, никеля — 1985 °С, меди — 1230 °С. Поэтому высоколегированные хромоникелевые стали резке окислением не поддаются.

Способность материала подвергаться кислородной резке называют разрезаемостъю. Разрезаемость углеродистых сталей с увеличением содержания в них углерода ухудшается. Легирующие элементы в стали также препятствуют кислородной резке.

Разрезаемость стали можно ориентировочно определить, зная ее химический состав по эквиваленту углерода, так же как определяют свариваемость (см. гл. 1):

Сэ = С + 0,16Мп + 0,3(Si + Mo) + 0,4Cr +0,2V +0,04(Ni +Cu),

где складываются процентные содержания в стали этих элементов, умноженные на приведенные в формуле коэффициенты.

Если Сэ < 0,6, сталь обладает хорошей разрезаемостью, если Сэ = 0,6...0,8 - удовлетворительной, но зимой нужен подогрев зоны реза до температуры 150 °С. При Сэ = 0,8... 1,1 разрезаемость плохая, возможно образование на кромках реза закалочных структур, перед резкой необходим подогрев до температуры 300 °С. Если Сэ > 1,1 резка окислением без применения флюсов невозможна.

Оборудование для кислородной резки При кислородной резке используют те же газы, что и при газопламенной сварке. Поэтому газовое оборудование (редукторы, баллоны) применяют такие же (см. гл. 2).

Исключение составляют горелки для резки, которые называют резаками.

Кроме того, поскольку процесс кислородной резки легче поддается механизации, чем газопламенная сварка, для резки создан ряд специализированных установок.

Резаки служат для образования подогревающего пламени и подачи в зону резки кислорода. Различают резаки для разделительной и поверхностной, для ручной, машинной и специальной резки, резаки ацетиленовые, для газов — заменителей ацетилена, для жидких горючих.

По принципу действия резаки делятся на инжекторные и равного давления, по величине давления кислорода — низкого и высокого давления. Распространены универсальные инжекторные резаки «Факел», «Маяк-1» (рис. 148), «Ракета-1».

Такой резак имеет каналы 1 и 2 для подвода кислорода и ацетилена, смонтированные в рукоятке 5, соединенной с корпусом 4, в котором расположен инжектор 5. Часть кислорода вентилем б направляется в инжектор 5 и засасывает ацетилен, подаваемый через вентиль 7.

В смесительной камере 8 образуется смесь газов, которая по трубке 9 подается в наружную часть 10 мундштука и, выходя из него через кольцевую щель вокруг внутренней части мундштука, сгорает, образуя подогревающее пламя. Обе части мундштука ввинчены в головку 12.

Смесительная камера 8 с трубкой 9 крепится к корпусу 4 накидной гайкой 15.

После разогрева зоны реза открывают вентиль 13 режущего кислорода, который по трубке 14 поступает во внутреннюю часть 11 мундштука, имеющую центральное отверстие, которое образует струю режущего кислорода.

Ниппели на концах трубок, образующих каналы 1 и 2, имеют разные резьбы для соединения резака со шлангами, по которым подаются газы: для кислорода — правую и для ацетилена — левую резьбу. Резаки снабжаются сменными мундштуками, обеспечивающими различную мощность пламени и расход режущего кислорода.

Выбирают их в зависимости от толщины разрезаемого металла и различают по номерам: 0, 1, 2, 3, 4, 5 и 6 — в порядке возрастания мощности пламени. Мундштуки могут быть щелевыми, дающими кольцевое пламя, и многосопловыми (рис. 149). И в тех и в других режущий кислород проходит по центральному каналу.

Многосопловые мундштуки сложнее в изготовлении и менее надежны в эксплуатации: засорение отверстий сопл легко приводит к хлопкам и обратным ударам пламени. Поэтому щелевые мундштуки применяют чаще.

Резаки для разделительной резки могут быть малой мощности для резки стали толщиной от 3 до 100 мм, средней — до 200 мм и большой мощности, режущие сталь толщиной до 300 мм. Резаки большой мощности работают только на газах — заменителях ацетилена.

Резаки малой и средней мощности могут быть вставными — резательный наконечник присоединяется к стволу соответствующей по мощности сварочной горелки. Примерами таких резаков являются РГС-70, РГМ-70, РВ-1Д-02, РВ-2Д-02. Они удобны при работе в монтажных условиях, когда сварщику приходится часто переключаться со сварки на резку.

Для резки стали толщиной до 1000…1500 мм выпускают специальные резаки, работающие на пониженных давлениях кислорода (0,2…0,4 МПа), например РЗМ-2, РЗМ-З, РЗМ-5 и РМ-1000. Их кислородные каналы имеют увеличенную длину и внутренние диаметры. Для поверхностной резки предназначены резаки типа РПК-2-72 и РПА-2-72.

Ими можно удалять местные дефекты с поверхности литых деталей. Они снабжены рычагом для пуска режущего кислорода. Проходные сечения и диаметры выходных каналов в этих резаках увеличены, чтобы получать широкую и мягкую струю режущего кислорода (рис. 150).

К специальным резакам относят керосинорезы, в которых для подогревающего пламени используют керосин, бензин или их смеси. Они снабжены трубкой-испарителем, которая подогревается отдельным пламенем от вспомогательного мундштука. Пример керосинореза — резак РК-02. Конструкция резака для резки так называемым смыв-процессом предусматривает образование трех струй режущего кислорода. Основная струя разрезает металл, а следующие за ней вспомогательные струи как бы смывают еще горячие бороздки на поверхности кромок реза, шлифуют поверхность реза, повышая ее качество. Трехструйный резак повышает производительность резки в 1,5…2 раза, но увеличивает расход кислорода.

ПРЕПОДАВАТЕЛЬ, МАСТЕР П/О ШИРОЧЕНКО ДМИТРИЙ ДЕНИСОВИЧ Резка металла. — презентация

- 1 ПРЕПОДАВАТЕЛЬ, МАСТЕР П/О ШИРОЧЕНКО ДМИТРИЙ ДЕНИСОВИЧ Резка металла

- 2 План Резка металла Виды ножниц Резка труб труборезом Резка металла ножовкой Приемы резки Правила техники безопасности Контрольные вопросы

- 3 РЕЗКОЙ НАЗЫВАЮТ ОТДЕЛЕНИЕ ЧАСТЕЙ (ЗАГОТОВОК) ОТ СОРТОВОГО ИЛИ ЛИСТОВОГО МЕТАЛЛА. Резка металла ножницами и резка труб

4 Резка выполняется как со снятием стружки, так и без нее.

Резка со снятием стружки осуществляется ручной ножовкой, на ножовочных, крупно пильных, токарно-отрезных станках Без снятия стружки материалы разрезают ручными рычажными и механическими ножницами, кусачками, труборезами, пресс — ножницами.

5 Виды ножниц

6 Обыкновенные ручные ножницы применяют для разрезания стальных листов толщиной 0,5 …1 мм и листов из цветных металлов толщиной до 1,5 мм. Ручные ножницы изготавливают с прямыми и кривыми режущими лезвиями.

Длина ножниц равна 200, 250, 320, 360 и 400 мм, а режущей части – соответственно 55…65, 70…82, 90…105, 100…120 и 110…130 мм Хорошо заточенные и отрегулированные ножницы должны резать бумагу.

Ручные ножницы

7 Ножницы с прямыми лезвиями Сущность процесса резки ножницами заключается в отделении частей металла под действием пары режущих ножей. Разрезаемый лист помещают между верхним и нижним ножами. Верхний нож, опускаясь, давит на металл и разрезает его.

8 Ножницы с криволинейными лезвиями Удерживая лист левой рукой, подают его между режущими кромками, направляя верхнее лезвие точно посередине разметочной линии, которая при резании должна быть видна. Затем, сжимая рукоятку всеми пальцами правой руки, кроме мизинца, осуществляют резание.

9 Стуловые ножницы Стуловые ножницы отличаются от обыкновенных большими размерами и применяются при резании листового металла толщиной до 3 мм. Нижняя ручка жестко зажимается в слесарных тисках или крепится (вбивается) на столе или другом жестком основании. Для резки листовой стали толщиной до 3 мм применяют стуловые ножницы, имеющие стационарное закрепление

10 Виды ножниц Ручные малогабаритные силовые ножницы служат для резки листовой стали толщиной до 2,5 мм и прутков диаметром до 8 мм Рычажные ножницы применяют для разрезания листовой стали толщиной до 4 мм, алюминия и латуни – до 6 мм Маховые ножницы широко используются для разки листового металла толщиной 1,5…2,5 мм Ножницы с наклонными ножами (гильотинные) позволяют разрезать листовой металл толщиной до 32 мм

11 Резка труб труборезом Резка труборезом значительно производительнее. 1. Труба 2. Рукоятка 3. Винт 4. Подвижный ролик 5. Рукоятка трубореза 6. Труборез 7. прижим Резку осуществляют так.

У установленного на трубе трубореза поворачивают рукоятку на ¼ оборота, поджимая подвижный ролик к поверхности трубы так, чтобы линия разметки совпала с острыми гранями роликов. Смазывают место среза маслом для охлаждения режущих кромок роликов.

Труборез вращают вокруг трубы, перемещая подвижный ролик до тех пор, пока стенки трубы не будут полностью прорезаны.

12 Электроножницы 1. Электродвигатель 2. рукоятка 3. Выключатель 4. Редуктор 5. Скоба 6. Верхний нож 7. Эксцентрик 8. Нижний нож

13 РУЧНАЯ НОЖОВКА (ПИЛА) – ИНСТРУМЕНТ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ РАЗРЕЗАНИЯ ТОЛСТЫХ ЛИСТОВ ПОЛОСОВОГО, КРУГЛОГО И ПРОФИЛЬНОГО МЕТАЛЛА, А ТАКЖЕ ДЛЯ ПРОРЕЗАНИЯ ШЛИЦЕВ, ПАЗОВ, ОБРЕЗКИ И ВЫРЕЗКИ ЗАГОТОВОК ПО КОНТУРУ И ДРУГИХ РАБОТ. Резка металла ножовкой

14 Элементы ножовочного полотна Ножовочное полотно представляет собой тонкую и узкую стальную пластину с двумя отверстиями и с зубьями на одном из рёбер. Задняя поверхность Передняя поверхность Положительный Равный нулю Отрицательный

15 Ручная ножовка 1. хвостовик с ручкой 2. Рама (станок) 3. Неподвижная головка 4. Ножовочное полотно 5. Подвижная головка 6. Гайка – вороток 7. Приспособление для удлинения рамки

16 Приём резки Не следует вытягивать указательный палец вдоль ручки и глубоко захватывать рукоятку, т.к. конец её будет выходить из кисти, что может привести при работе к травме руки. Левой рукой держать рамку ножовки.

Четырьмя пальцами охватывать барашек и натяжной болт, а на одну рамку, если делать иначе, будет трудно устранить покачивание ножовки во время работы.

Рукоятку ножовки захватывают пальцами правой руки (большой палец накладывают сверху, остальные пальцы поддерживают рукоятку снизу), конец ручки упирают в ладонь.

17 Резка тонкого листа Резка тонколистового металла производится в следующей последовательности. 1. Подготовить деревянные бруски (плоские). 2. Зажать между плоскими деревянными брусками по одной или несколько штук заготовок. 3. Установить бруски вместе с заготовками в слесарных тисках 4. Резать заготовки вместе с брусками

18 Установка полотна при неглубоком прорезе При резании мягкого металла применяют ножовочные полотна с крупным шагом (16-18 зубьев на 1 дюйм; для резания тонкого полосового металла – ножовочные полотна с мелкими зубьями (22-23 зуба на 1 дюйм), а для резания самого тонкого листового металла – зуба на 1 дюйм. Для слесарных работ пользуются преимущественно ножовочным полотном с шагом 1,5 мм, при котором на длине 25 мм насчитывается примерно 17 зубьев.

19 Положение полотна при глубоком прорезе Ножовкой с полотном, повернутым на угол 90º, производят резку в том случае, когда глубина прореза превышает расстояние от полотна до рамки ножовочного станка, т.е.

при глубоких прорывах. Полотно вставляется в прорези хвостовика так, чтобы в рабочем положении рамка ножовочного полотна располагалась горизонтально.

Место прореза располагают сбоку или сверху от губок тисков в зависимости от конфигурации детали.

20 Правила безопасности труда Запрещается выполнять резание со слабо или сильно затянутым полотном, т.к.

это может привести к поломке полотна и ранение рук; Во избежание поломки полотна и ранение рук при резании не следует сильно нажимать на ножовку вниз; Запрещается пользоваться ножовкой с расколотой или слабо насаженной рукояткой; При сборке ножовочного станка следует использовать штифты; При выкрошивании зубьев ножовочного полотна работу прекратить и заменить полотно на новое; Во избежание соскакивания рукоятки и ранения рук во время рабочего движения ножовки не ударять передним торцом рукоятки о разрезаемую деталь

21 Контрольные вопросы Какие способы резки металла вы знаете? Каково назначение резки металла? Какие правила необходимо выполнять при резке металлов слесарной ножовкой? В каких случаях при резке металла необходим поворот полотна слесарной ножовки на 90°? Почему при пользовании ручной ножовкой необходимо следить за тем, чтобы в процессе резания участвовало не менее двух-трех зубьев? По каким причинам может произойти поломка полотна слесарной ножовки и как этого избежать? Почему при резке труб предпочтительнее использовать труборез, а не ножовку? Какие правила техники безопасности необходимо выполнять при резке трубы слесарной ножовкой и труборезом? Какой максимальной толщины материал может быть разрезан ножницами: а ручными; 5 рычажными?

22 Контрольные вопросы Какие правила техники безопасности необходимо выполнять при резке материалов ручными ножницами? Почему при резании вибрационными ножницами больших листов подачу следует осуществлять за счет перемещения ножниц? Какую роль выполняет смазка, вносимая в зону резания, при разрезании труб труборезом? Чем вызвана необходимость использования рукавиц при резании металла ножницами? В чем преимущества раздвижного ножовочного станка перед цельным? Опишите последовательность сборки ножовочного станка с полотном. Выберите из перечисленных ниже инструментов те, которые могут быть использованы для резки: а — листового металла толщиной мм; б стальной проволоки; в листового металла толщиной мм; г сортового проката; д — стальных листов толщиной мм. Инструменты для резки: 1 ручные ножницы; 2 стуловые ножницы; 3 рычажные ножницы; 4 гильотинные ножницы; 5 кусачки Предложите способ резки листового материала толщиной 0,5 мм слесарной ножовкой и обоснуйте свой выбор Опишите последовательность работ при разрезании труб труборезом