- Запорные и регулирующие устройства фонтанной арматуры и манифольда

- 4.5. Запорные и регулирующие устройства фонтанной арматуры и манифольда

- Состав и назначение фонтанной арматуры: схема обвязки

- Назначение фонтанной арматуры

- Разновидности арматуры

- Конструкция фонтанной арматуры

- Технические требования к конструкции

- Маркировка арматуры

- Монтаж и демонтаж фонтанной арматуры

- Арматура фонтанная (АФК)

- Расшифровка условного обозначения

- Назначение и применение

- Устройство фонтанной арматуры

- Особенности конструкции

- Рабочие характеристики

- Варианты исполнения

- Схема фонтанной елки

- Размерный ряд

Запорные устройства фонтанной арматуры изготовляются трех типов: пробковые краны со смазкой, прямоточные задвижки со смазкой типа 5М и ЗМС с однопластинчатым и ЗМАД — с двухпластинчатым шибером. Задвижки типов ЗМС и ЗМАД имеют модификации с ручным пневмоприводом.

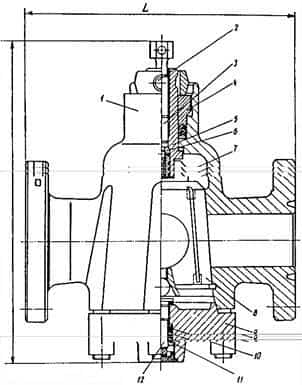

Пробковый кран со смазкой типа КППС — 65х14 (рисунок 6.

4) состоит из корпуса, конической пробки, крышки, через которую проходит регулировочный винт, позволяющий регулировать рабочий зазор между уплотни тельными поверхностями корпуса и пробки.

Уплотнение регулировочного винта осуществляется манжетами, поджатие которых производится грундбуксой. Краны наполняются смазкой «Арматол-238» через 150 ¸ 180 циклов работы.

- Рисунок 6.4 — Пробковый кран типа КППС — 65´14

- 1 — корпус; 2 — рукоятка; 3 — толкатель; 5 — шпиндель; 6 — втулка; 7 — кулачковая муфта; 8 — коническая пробка; 9 — крышка; 10 — манжеты; 4, 11 — грунд буксы; 12 — регулировочный винт.

- Типоразмеры и параметры кранов КШ1С-65х14 приведены ниже.

| Технические характеристики: |

| Условный проход, мм |

| Рабочее давление, МПа |

| Габаритные размеры, мм: |

| длина |

| ширина |

| высота |

| Масса в собранном виде, кг |

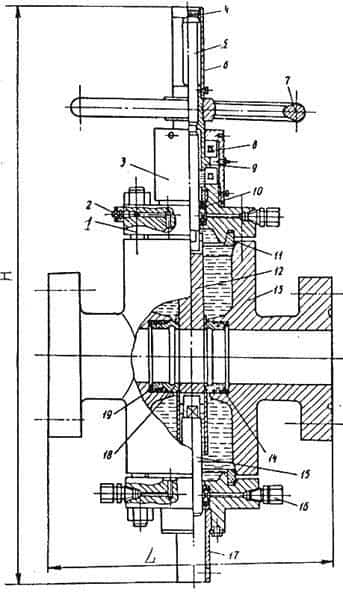

Задвижки типов ЗМС и ЗМС1 показаны на рисунке 6.5.

- Рисунок 6.5 — Задвижка типов ЗМС и ЗМС1 с ручным приводом

- 1 — крышка; 2 — разрядная пробка; 3 — крышка подшипников; 4 — регулирующая гайка; 5 — шпиндель; 6 — верхний кожух; 7 — маховики; 8 — упорный шарикоподшипник; 9 — ходовая гафка; 10 — узел сальника; 11 — прокладка; 12 — шибер; 13 — корпус; 14 — выходное седло; 15 — шток; 16 — нагнетательный клапан; 17 — нижний кожух; 18 — входное седло; 19 — тарельчатая пружина.

- В процессе эксплуатации арматуры с прямоточными задвижками периодически смазывают подшипники шпинделя жировым солидолом, а в корпус задвижки через штуцер в днище набивают уплотнительную смазку ЛЗ-162 или «Арматол-238».

- 6. Регулирующие устройства фонтанной арматуры

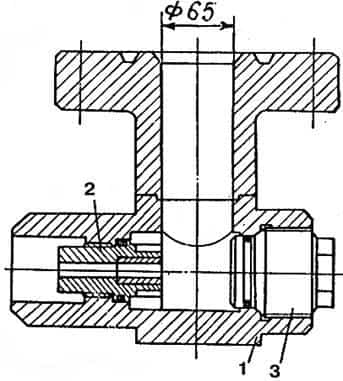

На выкидных линиях, после запорных устройств, для регулирования режима работы скважины ставят регулирующие устройства (штуцеры), обеспечивающие дрессирование потока вследствие изменения площади проходного сечения. Они подразделяются на нерегулируемые и регулируемые.

Нерегулируемый штуцер зачастую представляет собой диафрагму или короткую втулку (насадку) с малым отверстием. Диаметр отверстия штуцера может составлять 5 ¸ 25 мм.

Пример нерегулируемого штуцера (дросселя) представлен на рисунке 6.6.

- Рисунок 6.6 — Нерегулируемый дроссель

- 1 — корпус; 2 — корпус насадки; 3 — пробка.

- Регулирование режима эксплуатации осуществляется заменой корпуса с насадкой на другой диаметр.

Рисунок 6.7 — Регулируемый дроссель ДР-65´35

Более удобны регулируемые дроссели (рисунок 2.7), предназначенные для ступенчатого и бесступенчатого регулирования режима работы скважины. Площадь сечения выходного отверстия изменяют вращением маховика (3) вручную. Ступенчатое регулирование осуществляется с помощью устанавливаемых в гильзу насадок разного диаметра(8).

Устьевое (до штуцера) и затрубное давления измеряют с помощью манометров. На фланцах боковых отводов трубной головки и фонтанной елки предусматриваются отверстия для подачи ингибиторов коррозии и гидратообразования в затрубное пространство и ствол елки, а также под карман для термометра.

Запорные и регулирующие устройства фонтанной арматуры и манифольда

К запорным устройствам относятся задвижки и краны для перекрытия или открывания каналов арматуры и манифольда, к регулирующим — сменные штуцеры и вентили для изменения дросселированием расхода пластовой жидкости или газа.

В зависимости от схемы фонтанной арматуры или манифольда число запорных устройств в елке и трубной головке может составлять 10-12, а в манифольде 15-20 задвижек или кранов.

Запорные устройства-задвижки и краны применяемых в фонтанной арматуре типов широко используются в оборудовании почти для всех технологических процессов и операций при добычи нефти и газа, а в несколько измененном виде и при бурении скважин.

В частности, они используются в противовыбросном оборудовании, в манифольде буровых насосов, в оборудовании для гидроразрыва пласта, для кислотной обработки и вообще во всех промывочных агрегатах, нефтегазопромысловых коммуникациях и сооружениях для сбора, разделения, транспорта пластовой жидкости, нефти и газа, для закачки воды и газа в пласт.

Значительная часть этих запорных устройств применяется в оборудовании для первичной переработки нефти и газа и их транспортировки.

Принципиальные схемы основных запорных и регулировочных устройств отличаются способом уплотнения. Эффект уплотнения клиньевой задвижки обеспечивается за счет распорного усилия клина — шибера, прижимаемого к гнездам каналов задвижки.

Однако задвижкам этого типа свойствен ряд серьезных недостатков: непрямоточность потока жидкости или газа, возникновение завихрений, омывание шибера в открытом положении жидкостью. Поэтому задвижки с клиньевым шибером создают большие гидравлические сопротивления, а долговечность омываемого потоком жидкости или газа в открытом положении шибера и гнезда мала.

Недостаток задвижек — сложность обеспечения герметичности контакта поверхностей клин — гнездо как при изготовлении, так и при ремонте.

Более совершенна плоскошиберная задвижка, в которой уплотнение контакта шибер-гнездо достигается различными способами, но во всех случаях конструкция их исключает омывание герметизирующих поверхностей шибера в открытом положении жидкостью или газом.

Пропускаемый поток жидкости или газа сохраняет направление при проходе через шибер, поэтому задвижки этого типа называются также прямоточными. Такой принцип устройства позволил значительно повысить долговечность задвижки и резко сократить в ней гидравлические потери.

Плоская форма шибера способствует упрощению ее изготовления и ремонта.

Наиболее ответственным элементом в фонтанных арматурах являются запорные устройства. Основное требование, предъявляемое к запорным устройствам — абсолютная герметичность их затворов; от их бесперебойного действия зависит надежность работы всего устьевого оборудования фонтанных скважин.

Задвижки для фонтанных арматур выпускаются литые и ковано — сварные двух типов: клиновые и прямоточные с уплотнительной мазкой. Недостаток клиновых задвижек состоит в том, что они быстро теряют герметизирующую способность.

Это объясняется тем, что уплотнительные поверхности затворов (клина и гнезда) при открытом положении задвижек подвергаются воздействию рабочей среды. Небольшой первоначальный пропуск приводит в дальнейшем к интенсивному износу затвора и других деталей задвижки и затем арматуры в целом.

На новых фонтанных арматурах высокого давления (pps6 = 12,5 МПа и выше) устанавливают в основном задвижки прямоточные с уплотнительной смазкой и краны проходные с уплотнитель но и смазкой.

Прямоточная уплотняемая смазкой задвижка сконструирована таким образом, что в ней как в открытом, так и в закрытом состоянии рабочая среда (нефть, газ) не соприкасается с уплотняющими поверхностями, благодаря чему износ уплотняющих поверхностей в ней незначителен. Она обладает высокой стойкостью к абразивному действию механических примесей, содержащихся в рабочей среде. Задвижка эта двухстороннего действия, т.е. после износа одной стороны затвора при повороте задвижки на 180° она будет работать второй стороной затвора.

При оборудовании неответственных фонтанных скважин (невысокое давление, отсутствие пескопроявлений) часто применяются упрощенные арматуры, собранные из задвижек, старых тройников и крестовин непосредственно на нефтедобывающих предприятиях.

Установка фонтанной арматуры на устье скважины является важным и ответственным этапом работ, особенно если скважина пробурена на залежь с газонапорным режимом и отличается высоким давлением.

Поэтому сборка фонтанной арматуры на устье скважины должна производиться весьма тщательно, с проверкой и опрессовкой собранной арматуры на двухкратное рабочее давление.

Концевые задвижки фонтанных арматур соединяются системой трубопроводов с оборудованием для сепарации и сбора нефти.

Все эти трубопроводы, предназначенные для направления газонефтяного потока от устья скважины, а также для соединения затрубного и межтрубного пространств с наземным оборудованием скважины, называются обвязкой скважины.

В зависимости от условий эксплуатации скважины и конструкции фонтанной арматуры обвязка выполняется по различным схемам, но в любом случае предусматривается непрерывная работа скважины и возможность ремонта одной из выкидных линий.

В скважинах с интенсивным выносом песка, оборудованных тройниковыми арматурами, рабочая обвязка выполняется из толстостенных труб диаметром до 150 мм, а узлы, где происходит поворот струи, — из литых тройников, способных длительное время работать без замены.

Обвязка фонтанных скважин, оборудованных крестовиковыми арматурами упрощенного типа и добывающих парафинистую нефть, часто выполняется по схеме, которая показана на рисунке 3. Здесь предусмотрено подключение к обвязке скважины паровой передвижной установки через задвижку 2.

Повороты обвязки делаются плавными, с тем чтобы уменьшить отложения парафина в застойных вонах, а трубы используются большого диаметра (114 мм), что позволяет продлить периоды между операциями но очистке обвязки от парафина.

Задвижка затрубного пространства фонтанной арматуры соединяется с одной из манифольдных линий, что позволяет при необходимости снижать давление в затрубном пространстве, направляя газонефтяную смесь непосредственно в газосепаратор.

Кроме задвижек, в качестве запорных устройств используются краны с различными по форме пробками: цилиндрической, шаровой, конической. В качестве регулирующих устройств применяются вентили и втулочные сменные штуцеры.

Задвижки обычно изготовляются полнопроходными, то есть диаметр проходного отверстия арматуры примерно соответствует диаметру трубопровода, на который она устанавливается.

Однако в некоторых случаях для уменьшения крутящих моментов, необходимых для управления арматурой, и снижения износа уплотнительных поверхностей, применяются суженные задвижки. Некоторое увеличение гидросопротивления при этом практически не влияет на работу системы, нежелательна установка таких задвижек лишь на магистральных трубопроводах больших диаметров.

Наиболее распространено управление задвижкой с помощью штурвала (вручную), также задвижки могут оснащаться электроприводами, гидроприводами и, в редких случаях, пневмоприводами. На задвижках большого диаметра с ручным управлением, как правило, устанавливают редуктор для уменьшения усилий открытия-закрытия.

Задвижки подвержены коррозии. Для защиты от коррозии применяют задвижки из коррозионно-стойких сплавов, газотермическое напыление и плазменную наплавку коррозионно-стойких металлических покрытий.

азотермическое напыление — это процесс нагрева, диспергирования и переноса конденсированных частиц распыляемого материала газовым или плазменным потоком для формирования на подложке слоя нужного материала.

Под общим названием газотермическое напыление объединяют следующие методы: газопламенное напыление, высокоскоростное газопламенное напыление, детонационное напыление, плазменное напыление, напыление с оплавлением, электродуговая металлизация и активированная электродуговая металлизация.

По своей сути газотермическое напыление очень похоже на сварку, отличие заключается в функциональном назначении переносимого материала. Цель сварки — соединение конструкционных элементов сооружений, цель газотермического напыления — защита поверхности от коррозии, износа и т.д.

Таблица 1.4-Техническая характеристика плоскошиберной задвижки

| Рабочее давление PN, МПа (кгс/смІ)??? | 35 (350) |

| Пробное давление Pпр, Мпа (кгс/смІ) | 70 (700) |

| Условный проход DN, мм | 65 |

| Рабочая среда (температурой,?С) | продукция нефтяных и газовых скважин с содержащих механических примесей до ??0,5% по объему, суммарным содержанием СО? и Н?S до 0,003% и до 50% пластовой воды (от минус 5 до 120?С) |

| Климатическое исполнение | У1, ХЛ1 по ГОСТ15150-60 |

| Температура окружающей среды, ?С | от минус 45 до +40 для У1 от минус 60 до +40 для УХЛ1 |

| Герметичность в узле затвора по классу | «В» по ГОСТ9544-93 |

| Присоединение | фланцевое по РД 26-16-40-89 по ГОСТ28919-91 |

| Привод | Ручной (маховик) |

| Полный средний ресурс, не менее | 1500 циклов |

| Полный средний срок службы, не менее | 15 лет |

| Наработка на отказ, не менее | 500 циклов |

| Материал основных деталей | |

| Корпус | Сталь 30ХМЛ; 20Х |

| Седло | Сталь 95Х18 |

| Шибер | Сталь 95Х18 |

| Шпиндель | Сталь 14Х17Н2 |

| Гайка ходовая | БрАЖМц10-3-1,5 |

| Сальниковая набивка | Кольца из терморасширенного графита КГФ-Г-48х32х8 |

| Материал скобках — для исполнения ХЛ1 |

4.5. Запорные и регулирующие устройства фонтанной арматуры и манифольда

К запорным устройствам относятся задвижки и краны для перекрытия или открывания каналов арматуры и манифольда, к регулирующим — сменные штуцеры и вентили для изменения дросселированием расхода пластовой жидкости или газа.

В зависимости от схемы фонтанной арматуры или манифольда число запорных устройств в елке и трубной головке может составлять 10… 12. а в манифольде — 15… 20 задвижек или кранов.

Аналогичные запорные устройства используются в арматуре газлифтных и нагнетательных скважин.

Запорные устройства — это задвижки и краны применяемых в фонтанной арматуре типов. Широко используются в оборудовании почти для всех технологических процессов и операций при добыче нефти и газа, а в несколько измененном виде и при бурении скважин.

В частности, они используются в противовыбросовом оборудовании, в манифольде буровых насосов, в оборудовании для гидроразрыва пласта, для кислотной обработки и. вообще, во всех промывочных агрегатах, нефтегазопромысловых коммуникациях и сооружениях для сбора, разделения, транспорта пластовой жидкости, нефти и газа, для закачки воды и газа в пласт.

Значительная часть этих запорных устройств применяется в оборудовании для первичной переработки нефти и газа и их транспортировки.

Клиновая задвижка (рис. 4.9.

) наиболее простая, но имеет существенные недостатки, в открытом положении клин 7 поднят выше проходного отверстия и уплотняющие поверхности клина и кольца в корпусе практически омываются потоком смеси, идущей из скважины.

При этом идет коррозия и эрозия мест уплотнения. Открытая полость задвижки представляет собой местное сопротивление с расширением. Здесь образуются вихри и создаются условия для выпадения солей и механических примесей.

Рис. 4.9. Клиновая задвижка:

I— маховик; 2 — крышка манжеты; 3 — манжета; 4 — шпиндель и бурт его осевой опоры; 5- крышка задвижки; 6-прокладка; 7-клин; 8-корпус; 9-кольцо

Прямоточная задвижка (рис. 4.10.) в закрытом и открытом состояниях (в последнем состоянии отверстие устанавливается по оси канала корпуса) имеет уплотняющие поверхности закрытыми.

Две половинки плашки 10 разжимаются пружинами и прижимаются к корпусу. Канал не изменяет своего диаметра.

Задвижка заполнена густым маслом, а полости 7 смазкой, которая поступает к местам уплотнения плашек под давлением среды, передаваемым через поршни 6.

Рис. 4.10. Прямоточная задвижка:

1 — маховик; 2 — корпус подшипника: 3 — крышка задвижки; 4 — шпиндель: 5 — прокладка;

6 — поршень; 7 — щека корпуса; 8 — гайка плашек; 9 — втулка; 10- плашка; 1I — корпус

Прямоточная задвижка типа ЗМС1 с принудительной подачей смазки, с ручным управлением, с условным проходом 65, 80, 100 и 150 мм, рассчитанная на давление 21 и 35 МПа, состоит из корпуса, седла входного, шпинделя, маховика, гайки ходовой, крышки подшипников, гайки нажимной, кольца нажимного, манжет, крышки, пружин тарельчатых, клапана нагнетательного, седла выходного, шибера. Герметичность затвора обеспечивается созданием необходимого удельного давления на уплотняющих поверхностях шибера и седел. Предварительное удельное давление создается тарельчатыми пружинами. В настоящее время вместо задвижек ЗМС1 (рис. 4.11. а) выпускаются модернизированные задвижки типа ЗМ и ЗМС.

Прямоточная задвижка типа ЗМАД рассчитанная на давление 70 МПа, с автоматической подачей смазки и ручным управлением (рис. 4.11. б) состоит из корпуса, двух седел (щек), шибера. выполненного в виде двух плашек, шпинделя, уравновешивающего штока, корпуса сальника, ходовой гайки с трапецеидальной резьбой, упорных подшипников, крышки подшипника, маховика, кожуха.

Рис. 4.1 1. Прямоточные задвижки типов ЗМС1(a) и ЗМАД (б) с ручным управлением:

- а: 1 — крышка; 2 -разрядная пробка; 3 — крышка подшипника; 4 -регулировочная шайба; 5- шпиндель; 6- верхний кожух; 7 -маховик; 8 -упорный шарикоподшипник; 9- ходовая гайка; 10 -узел сальника; 11 — прокладка; 12 — шибер; 13 -корпус; 14- выходное седло; 15-шток; 16 — нагнетательный клапан; 17 — нижний кожух; 18 — входное седло; 19-тарельчатая пружина; б: 1 — корпус; 2 — шпиндель; 3 — обратный клапан для смазки узла сальника;

- 4 — ходовая гайка; 5 — маховик; 6 — винт; 7 — кожух; 8 — масленка; 9 — упорный

- шариковый подшипник; 10 — крышка подшипников; 11- корпус сальника; 12 — поршенек; 13 — плашка; 14 — направляющие щеки; 15 — фторопластовая втулка: 16-манжеты; 17 — уравновешивающий шток

Особенность задвижки — наличие системы автоматической подачи смазки в затвор, состоящий из полости, поршеньков, системы каналов, которые связывают полость с кольцевой канавкой на уплотнительной поверхности щеки и обратными клапанами, расположенными снаружи корпуса и предназначенными для периодического (через каждые 10… 15 циклов работы задвижки) нагнетания смазки в полость.

Пробковый кран (рис. 4.12.) состоит из корпуса 1, конической пробки 2, крышки 3, через которую проходит регулировочный винт 4, позволяющий регулировать рабочий зазор между уплотнительными поверхностями корпуса пробки.

Уплотнение регулировочного винта осуществляется манжетами 5, поджатие которых производится грундбуксой. Управление краном осуществляется путем поворота пробки 2 через шпиндель 7 и кулачковую муфту 6 рукояткой 8 до ее упора в выступы горловины корпуса.

Рис. 4.12. Пробковый кран:

1 — корпус; 2 — конус; 3 — крышка; 4 — регулирующий винт; 5 — манжеты; 6—кулачковая муфта для проворота конуса шпинделем; 7 — шпиндель; 8 — рукоятка; 9 — нажимной болт для подачи смазки; 10 — обратный клапан; 11 и 12- ограничитель и пружина клапана

Для поворота пробки крана рукоятку при необходимости наращивают рукояткой 406-ЗИП-4, поставляемой с арматурой. Шпиндель уплотняется манжетами, которые поджимаются грунд-буксой.

Для отжатия заклиненной пробки и подачи смазки в шпинделе 7 крана предусмотрено устройство, состоящее из толкателя 9 и втулки, уплотняемой двумя кольцами из маслобензостой-кой резины, с вмонтированным в нее обратным клапаном 10.

Отжатие заклиненной пробки осуществляется вращением толкателя. Осевое усилие на пробку передается через втулку. Кран работает только со смазкой.

Смазка выполняет следующие функции:

- обеспечивает герметичность затвора крана;

- облегчает поворот пробки, создавая постоянную прослойку между уплотнительными поверхностями корпуса и пробки;

- предохраняет уплотнительные поверхности от коррозии и износа;

- предохраняет кран от заедания и заклинивания.

Кран смазывается через 40 — 50 циклов работы смазкой ЛЗ-162 или через 150 — 180 циклов смазкой «Арматол-238». С целью повышения коррозийной стойкости пробка крана подвергается сульфацианированию.

Регулируемый штуцер (рис. 4.13.) позволяет бесступенчато регулировать давление на выкиде фонтанной скважины за счет осевого перемещения шпинделя штуцера с насадкой, входящей в гнездо.

Из-за переменного профиля насадки площадь кольцевого отверстия между гнездом и насадкой при перемещении шпинделя меняется в пределах от 3 до 35 мм, что и позволяет регулировать расход жидкости или газа.

Штуцер рассчитан на рабочее давление до 70 МПа. Масса штуцера около 80 кг.

Для облегчения управления штуцером и для возможности телеуправления он оснащается приводом.

При агрессивных средах и больших расходах жидкости или газа насадка шпинделя и гнездо штуцера быстро изнашиваются. Для повышения износостойкости эти детали изготовляются из специальных композитных материалов.

Однако и это не исключает необходимость в частых сменах регулируемого штуцера.

Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми.

Быстросменный штуцер. Смена обычного втулочного штуцера трудоемка и длительна. Для облегчения и ускорения этой операции применяется быстросменный штуцер (рис. 4.14.).

За счет использования сменных втулок с отверстиями диаметрами 5, 8, 10. 15, 20, 25, 30 мм и возможности их быстрой смены можно ступенчато регулировать расход жидкости или газа.

Штуцер рассчитан на рабочее давление 70 МПа.

Состав и назначение фонтанной арматуры: схема обвязки

Фонтанная арматура предназначается для решения множества задач. В частности, одна из таких задач — устройство обвязки трубопроводов различного назначения. Использование этого оборудования позволяет выполнять управление движением рабочей среды и обеспечивать исполнение процессов, контролирующих производство. Устройства применяют для герметизации отводов от основных трубопроводов.

Назначение фонтанной арматуры

Устройства этого класса отвечают за решение следующих инженерно-технических задач :

- обеспечение герметизации скважины;

- отведение продукции, транспортируемой по трубопроводной системе;

- для настройки и поддержания дебита скважины;

- при обеспечении доступа к скважинному забою;

- для обеспечения забора проб, без остановки производственных процессов.

При использовании такой системы необходимо учитывать то, что это оборудование должно иметь длительный срок эксплуатации и необходимый запас прочности. Основные потребители этой продукции это предприятия занятые на добыче и транспортировке углеводородов, а также строительстве трубопроводных транспортных систем.

Разновидности арматуры

ГОСТ, которые действуют на территории нашей страны, определили следующие типы фонтанной арматуры:

- Тройниковая (крестовая) — схема позволяет подключать отводы к сборным и замерным установкам при помощи выкидных линий.

- Двухрядная (однорядная) — ее оснащают задвижками или кранами. Первые применяют для работы на нефтяных скважинах, вторые — на газовых.

Кроме вышеописанной классификации, применяют и такую:

- По давлению. Типовое оборудование работает при давлении от 7 до 105 МПа. Арматура, которая рассчитана на работу при высоком давлении используют для работы на глубоких скважинах. Кроме того, ее устанавливают на скважинах, в которых было отмечено наличие опасное давление пластов.

- По размеру прохода ствола. Этот размер лежит в пределах от 50 до 150 мм. Устройства с рабочими диаметрами от 100 до 150 мм устанавливают на скважины по добыче нефти и газа с высоким дебитом.

Проектировщик, подбирая материал для производства арматуры, должен учитывать свойства среды. Кстати, для установки изделий во взрывоопасной среде не желательно устанавливать узлы и агрегаты, выполненные из чугуна.

В состав типовой арматуры входят разные типы задвижек, клапаны и пр. В состав специальной обвязки включают редукционные вентили, затворы и клапаны для подачи катализаторов и работы резервной арматуры.

Конструкция фонтанной арматуры

ГОСТ 13846–84, подразумевает применение схем тройникового и крестового типа. В состав типовой фонтанной арматуры входят такие узлы, как:

- трубная головка;

- фонтанная елка;

- запорные устройства, управляемые в ручном режиме;

- дроссели.

Трубная головка предназначена для того, что на нее подвешивают НКТ в несколько рядов и обеспечения их герметичности. Кроме того, она принимает участие в некоторых технологических процессах, связанных с освоением, работой и обслуживанием скважины.

Это устройство, при необходимости выполнять замену установленных на ней боковых задвижек. Для этого применяют глухие пробки, устанавливаемые в резьбе, нарезанной в корпусе.

Фонтанная елка призвана решать следующие задачи:

- направление готовой продукции в линию;

- принятие участия в монтаже дополнительных устройств;

- выполнение замеров параметров работы трубопроводной сети;

- обеспечение спуска устройств для очистки скважинных труб.

Запирающие устройства представлены пробковыми кранами и задвижками с подаваемой смазкой. Главная их задача перекрывание движение рабочей среды.

Технические требования к конструкции

В ГОСТ 51365–2009 определяет технические условия и требования к указанной арматуре. Проектировщики, занимающиеся конструированием оборудования должны руководствоваться требованиями этого документа.

Маркировка арматуры

Для маркировки этого типа продукции применяют буквенно-цифровые сокращения, которые обозначают следующим образом АФХ или АФКХ, где АФ говорит о типе арматуры, в этом случае арматура фонтанная, буква «К» сообщает о методе подвески трубопровода.

Буква Х (от 1 до 6) показывает на схему в соответствии с ГОСТ 13846–84 .

Кроме того, в маркировке изделия могут быть указаны численные параметры, показывающие рабочий диаметр и давление, климатическое исполнение и некоторые другие, в частности, класс коррозионной стойкости.

Монтаж и демонтаж фонтанной арматуры

В процессе эксплуатации нефтяной или газовой скважины выполняют установку конструкции. Для присоединения используют колонные головки. Отверстия, расположенные в верхнем фланце, позволяют фиксировать детали с разными типоразмерами. Процесс установки оборудования выполняют в несколько шагов.

В пространство между фланцами укладывают прокладку, выполненную из малоуглеродистой стали и имеющей овальную форму. С помощью элеватора колонну труб опускают на место установки. После этого трубы собирают между собой с помощью резьбовых соединений. Кстати, резьбу перед сборкой имеет смысл покрыть защитной смазкой. После окончания сборки установки необходимо провести ее опрессовку.

Ремонт этого оборудования необходимо выполнять только на специальных предприятия. Перед тем как отправить ее в ремонт, установка должна быть разобрана. Елку надо промыть и в это время провести обследование оставшихся компонентов.

Фонтанная арматура и схема ее обвязки, конструируется так, что бы она могла защитить окружающую среду от воздействия на нее рабочей среды, подаваемой в трубопроводной системе.

Арматура фонтанная (АФК)

Разработана фонтанная арматура АФК для решения целого комплекса задач:

- обеспечение герметичности устья скважины;

- крепление колонны насосно-компрессорных труб;

- обвязка внутритрубного и затрубного пространства;

- закачивание в пласт, затрубное пространство реагентов;

- перенаправление потока флюида в выкидную линию и дальше на АГЗУ;

- переключение режимов добычи по мере необходимости;

- спуск в скважину измерительных приборов, приспособлений, оборудования.

Фонтанная арматура является наземной частью устьевого оборудования. Конструкция АФК состоит из двух частей – трубная обвязка снизу, фонтанная елка сверху. Монтируется на верхний фланец колонной головки, соединяется с выкидной линией манифольда. АФК имеет несколько типоразмеров и вариантов исполнения для не одинаковых эксплуатационных условий.

Расшифровка условного обозначения

Условное обозначение для фонтанной арматуры АФК приводится в стандарте ГОСТ 13846:

| Расшифровка | Группы шифра |

| арматура фонтанная | АФ |

| подвешивание колонны НКТ на катушке поверх трубной головки | К |

| схема фонтанной елки и трубной головки | 1 – 6 1а – 6а |

| тип управления задвижками (ручной режим не указывается) | В (дистанционно-автоматический), А (автоматический), Д (дистанционный) |

| номинальный диаметр стволового прохода елки | 50 – 150 мм |

| номинальный диаметр доковых патрубков елки (только при несовпадении с предыдущим размером) | 50 – 100 |

| номинальное давление | 14 – 140 |

| исполнение по 4 приложению стандарта ГОСТ 13846 по условиям эксплуатации | К1, К2, К3 |

| номер модернизации, модификации | на усмотрение производителя |

Буква «а» к схеме фонтанной елки добавляется при наличии в стволе двух колонн НКТ. При этом добавляется еще одна катушка или внешняя эксплуатационная колонна подвешивается внутри крестовины трубной головки.

Условия эксплуатации К1 обозначают содержание углекислоты в нефти менее 6%, К2 – CO2 и сероводорода до 6%, К3 – и углекислоты, и H2S менее 25%. Размер отверстий в верхнем и нижнем фланце трубной головки всегда больше условного диаметра стволового прохода – 180 – 280 мм и 180 – 350 мм, соответственно.

Таким образом, от АФ арматуры АФК устьевое оборудование отличается только способом крепления колонны насосно-компрессорных труб. В отличие от АФКЭ здесь нет кабельного ввода, так как добыча осуществляется исключительно фонтанным способом.

Назначение и применение

По умолчанию фонтанная арматура АФК является разновидностью устьевого оборудования наземного базирования. Она монтируется на колонную головку сразу после окончания бурения вместо комплекта противовыбросового оборудования. АФК используется, как при освоении, так и при дальнейшей эксплуатации скважины.

Однако на некоторых этапах освоения/эксплуатации ПВО снова может быть установлено на устье для профилактики газонефтеводопроявлений ГНВП. В средней части АФК присоединяется к выкидной линии манифольда, внизу имеет две линии – одну с манометром для измерения давления в затрубном пространстве, другую – для закачивания туда реагентов.

В верхней части имеется фланец, через который к фонтанной арматуре подключается лубрикатор для спуска в ствол различного оборудования, инструмента.

Используется АФК арматура на устье скважин по добыче газа, нефти, газоконденсата, как на материковой части РФ, так и на морском шельфе.

Устройство фонтанной арматуры

Основными конструктивными элементами фонтанной арматуры АФК являются трубная обвязка и фонтанная елка. Каждая из них представляет собой сборочную единицу. Трубная обвязка собирается из следующих элементов:

- трубная головка – крестовина в чистом виде или с дополнительными стволовыми катушками, переходниками, фланцевыми соединениями, крепится нижним фланцем к верхнему фланцу колонной головки;

- боковая измерительная линия – присоединяется фланцем к боковому патрубку крестовины, оснащается задвижкой (краном) и манометром;

- боковая технологическая линия – крепится ко второму боковому фланцу трубной головки, имеет задвижку и глухой фланец, который демонтируется при необходимости закачки в затрубное пространство реагентов.

Фонтанная елка состоит из нескольких целевых зон:

- главная задвижка (на газовых скважинах шаровый кран);

- тройник или крестовина (в схемах 2 и 4 по два тройника друг над другом);

- буферная зона с задвижкой и манометром, показывающим устьевое давление;

- выкидная линия – задвижка, присоединяемая к манифольду;

- дроссель – регулируемый, не регулируемый для изменения характеристик потока.

Для сброса избыточного давления нагнетательная линия может соединяться с затрубной линией посредством отвода, колена через обратный клапан.

Особенности конструкции

Изначально фонтанная арматура АФК обладает следующими конструкционными особенностями:

- наличие переводника над верхним фланцем трубной головки для крепления насосно-компрессорной колонны;

- отсутствие кабельного ввода в верхней части трубной головки.

Схемы трубной обвязки и елки выбираются индивидуально. Возможно моноблочное исполнение АФК.

Рабочие характеристики

По умолчанию фонтанная арматура АФК имеет следующие эксплуатационные свойства:

- конструкция – крупногабаритная сборочная единица из фитингов, запорной, регулирующей арматуры, фланцевых и быстроразъемных соединений, труб, измерительной аппаратуры с ручным, дистанционным, автоматическим или комбинированным приводом;

- давление рабочее – 14 – 140 МПа;

- рабочая среда – газоконденсат, нефть, природный газ;

- характеристики среды – максимум 80% пластовой воды по объему, содержание абразивных веществ в пределах 25 мг/л, химических примесей до 25% (сероводород, углекислота);

- условные проходы – 50 – 150 мм (центральный ствол), 50 – 100 мм (боковые отводы елки), 50 или 65 мм (боковые патрубки трубной головки); соединение – фланцевым способом;

- исполнение – хладостойкое ХЛ, обычное У, УХЛ, коррозионно-стойкое К1, К2, К3;

- температура рабочей среды – максимум +120°С; температура окружающей среды – от -60°С до +40°С;

- категория размещения по ГОСТ 15150 – первая;

- схема фонтанное елки – 1, 2, 3, 4, 5, 6;

- класс материалов по американскому стандарту API 6 A – АА, ВВ, СС, DD , EE ;

- уровень технических требований по API 6 A – PR 1 или PR 2;

- уровень спецификации по API 6 A – PSL 1 … PSL3G ;

- резьба для НКТ подвески – согласно ГОСТ 633, JFE BEAR , VAM TOP , TMK UP PF , TMK UP FMT ;

- уплотнение подвески – металл-металл, мягкое, вторичное П-образной или лепестковой манжетой с нажимными кольцами в зависимости от диаметра;

Отечественный стандарт допускает объединять несколько узлов в одну сборку. В этом случае фонтанная арматура АФК называется моноблочной. Вместо прямых крестовин могут использоваться V-образные фитинги для снижения износа от коррозии и абразива.

Варианты исполнения

В зависимости от эксплуатационных условий фонтанная арматура АФК может иметь следующие варианты исполнения:

- 1, 2, 3, 4. 5 или 6 схема елки, зависит от типа добываемого флюида, количества химических примесей и абразива в нем, устьевого давления; схема 1 или 2 трубной обвязки, зависит от дебита скважины;

- коррозионно-стойкое исполнение К1, К2, К3, не коррозионное УХЛ, ХЛ, используются разные стали, сплавы для фитингов, корпусных деталей арматуры;

- тип запорной арматуры – шиберные задвижки для нефти, шаровые или пробковые краны для газа;

- конструкция регулирующей арматуры – регулируемый, не регулируемый дроссель;

- управление запорной, регулирующей арматурой – вручную, через механический редуктор, автоматически, дистанционно электрическим, пневматическим, гидравлическим, электромагнитным приводом.

Вариант исполнения выбирается проектировщиком на основании характеристик пласта, региона эксплуатации.

Схема фонтанной елки

Согласно ГОСТ 13846 фонтанная арматура АФК может иметь одну из шести типовых схем елки:

- 1 – 4 схемы тройникового типа, собранные на основе одного или двух одноименных крупногабаритных толстостенных фитингов, применяются в основном для нефтяных скважин;

- 5,6 схемы крестового типа, собранные на основе одной крестовины, используются преимущественно в газовых скважинах;

- 1 – 4 схемы рассчитаны на рабочее давление 7 – 35 МПа;

- 5, 6 схемы эксплуатируются под давлением 35 – 105 МПа;

- первая и вторая схемы имеют одну выкидную линию, предназначена для флюида без механических примесей, сероводорода, углекислоты;

- третья и четвертая схемы имеют две выкидных линии, рабочей всегда назначается верхняя, запасной нижняя;

- 3, 4 схемы позволяют заменить изношенный тройник под давлением за счет переключения на нижнюю выкидную линию;

- во 2, 4 и 6 схемах имеются дублирующие центральные задвижки;

- в фонтанной арматуре для добычи нефти чаще стоят задвижки, для откачивания из пласта газа/газоконденсата – краны.

Для трубной обвязки разработано две схемы – с одной крестовиной для обвязки затрубного пространства и подвешивания одной НКТ колонны и с двумя крестовинами для двух лифтовых колонн, расположенных одна внутри другой.

Размерный ряд

Для фонтанной арматуры АФК стандартом ГОСТ 13846 предусмотрены следующие размеры:

| PN (МПа) | DN (мм) | ||||

| Фланец трубной головки | Ствол елки | Боковые отводы | |||

| нижний | верхний | трубная головка | елка | ||

| 14, 21, 35, 70, 105 | 180, 280 | 180 | 50 | 50 | 60 |

| 280 | 65 | 50, 65 | 50, 65 | ||

| 14, 21, 35, 70, 105, 140 | 80 | 50, 65, 80 | |||

| 230 | 100 | 65, 80, 100 | |||

| 21 | 350 | 280 | 150 | 100 |

Изготавливается фонтанная арматура АФК по регламенту ГОСТ 13846, ТУ 3365 по заранее предоставленным характеристикам скважины, региона эксплуатации. Возможны различные варианты комплектации, доставки.