- Дробилки для металлолома и способы дробления лома — Портал о ломе, отходах и экологии

- Разновидности и конструкция

- Как перерабатывают металлолом

- Этапы переработки металлолома

- Сортировка

- Резка, измельчение или дробление

- Очистка

- Переплавка

- Оборудование для переработки металлического лома

- Сложности, возникающие при переработке

- Переработка стружки, металлолома и автомобилей. Купить оборудование для переработки отходов в России, Москве

- Переработка металлической стружки

- Переработка металлолома малых и средних габаритов

- Переработка автомобилей

- Оборудование по переработке металлических отходов

- Прессы для металлолома: виды, классификация и преимущества оборудования для пакетирования лома

- Классификация прессов

- Пакетирование металлолома

- Виды гидравлических станков

- Брикетирование

- Основные преимущества

- Обзор популярных моделей

- Сортировка металлолома

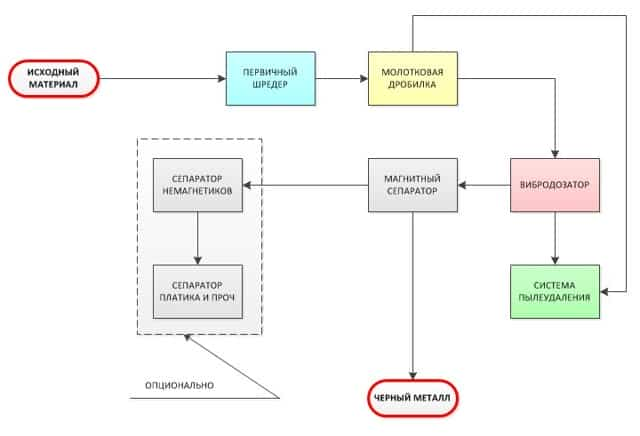

В сентябре 2012 года клиент из Индонезии заказал у нашего поствщика 3E-Machinery линию по переработке металлолома. Раньше они пакетировали металл прессом, получая блоки размером 600 × 500 мм. Но металлургическая компания отказалась от их материала из-за наличия камня и песка. Встала задача удалить эти загрязнения перед прессованием.

Исходя из этой ситуации и требований клиента, было найдено эффективное решение, разделив процесс на две стадии. На первой стадии использовали двухвальный шредер-измельчитель, чтобы дефрагментировать металл.

На второй стадии использовалась молотковая дробилка для дальнейшего уменьшения размера металла. Затем железо отделялось от цветных металлов магнитным сепаратором. Таким образом было извлечено 99% железа.

- Наше оборудование для переработки металлолома не только полностью отвечает потребностям клиентов, но и отличается более низким энергопотреблением и затратами на обработку, а также более простыми требованиями к техническому обслуживанию по сравнению с имеющимися на рынке крупногабаритными измельчителями.

- ОБЛАСТЬ ПРИМЕНЕНИЯ:

-

- МЕТАЛЛОЛОМ БРИКЕТИРОВАННЫЙ МЕТАЛЛ

-

- БРИКЕТИРОВАННЫЙ АЛЮМИНИЙ МЕТАЛЛИЧЕСКАЯ ТАРА

- ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ:

- Производительность: 10-20 тонн / час

- Режущий инструмент (несколько вариантов):

● Для тонкого материала будет использоваться нож типа VZ, который подходит для грубого измельчения и повышает производительность. Срок службы сварного ножа больше, а обслуживание проще.

- ● При переработке более толстого материала можно использовать ножи со сменными накладками, более износостойкие и простые в обслуживании.

- Особенности:

- ● Низкое энергопотребление, обработка малых и средних размеров, простота обслуживания, низкие затраты на обслуживание.

● На первичном шредере для измельчителя металла применен гидропривод вместе механического редуктора, что позволило повысить крутящий момент на роторах и сделать процесс измельчения стабильным. В то же время это снижает вероятность механического повреждения.

● Siemens PLC, динамический мониторинг в реальном времени

● Патент: ZL 2013 2 0499313.7

СОСТАВ ОБОРУДОВАНИЯ:

Первичный шредер. Двухвальный шредер серии 3E имеет два встроенных ротора, которые вращаются с низкой скоростью, высоким крутящим моментом и низким уровнем шума. Система управления на базе ПЛК SIENMENS LOGO контролирует пуск, останов, автоматически реверсирует роторы для защиты машины от перегрузки и заклинивания.

Первичный шредер. Двухвальный шредер серии 3E имеет два встроенных ротора, которые вращаются с низкой скоростью, высоким крутящим моментом и низким уровнем шума. Система управления на базе ПЛК SIENMENS LOGO контролирует пуск, останов, автоматически реверсирует роторы для защиты машины от перегрузки и заклинивания.  Молотковая дробилка. Размер фракции выхода соответствует требованиям клиентов. Дробилка для металла этой серии проста в эксплуатации, эффективна и потребляет мало энергии, насыпная плотность измельченного материала превышает 1 т / м3.

Молотковая дробилка. Размер фракции выхода соответствует требованиям клиентов. Дробилка для металла этой серии проста в эксплуатации, эффективна и потребляет мало энергии, насыпная плотность измельченного материала превышает 1 т / м3.  Магнитный сепаратор. Эффективно отделяет черный металл. Вихретоковый сепаратор. Состоит из основного корпуса сепаратора и шкафа управления. Примененяется для отделения цветных металлов, таких как медь и алюминий от электронных отходов, отходы пластиковых дверей и окон, стружки твердых промышленных отходов.

Магнитный сепаратор. Эффективно отделяет черный металл. Вихретоковый сепаратор. Состоит из основного корпуса сепаратора и шкафа управления. Примененяется для отделения цветных металлов, таких как медь и алюминий от электронных отходов, отходы пластиковых дверей и окон, стружки твердых промышленных отходов.

Центральная система управления. ПЛК Siemens PLC, эффективно контролирует весь процесс производственной линии в реальном времени.

- ВИДЕОМАТЕРИАЛЫ:

Версия для печати

Дробилки для металлолома и способы дробления лома — Портал о ломе, отходах и экологии

Исходное для последующего переплава сырьё состоит не только из фрагментированных частей стального металлолома, но и из чугуна. Перед загрузкой чугунных чушек, стружки и пр. исходных компонентов, их следует раздробить на мелкие части, удобные для загрузки в плавильный агрегат. С этой целью применяется специальное оборудование – дробилки (иногда называемые также шредерами).

Разновидности и конструкция

Для дробления металлолома используется оборудование следующих принципов действия:

- Молотковым (применение ограничивается только хрупким ломом – чугуном, литьевым алюминием, высококремнистыми литейными бронзами и т.п.);

Молотковая дробилка

- Роторным, при котором измельчение производится ротационных действием вращающихся рабочих органов;

- Шнековым, где дробление выполняется при истирании одних частиц металлолома о другие (применяется только для мягких металлов);

- Ножевым, в процессе которого выполняется разрезание смежных фрагментов сырья подвижными ножами;

Ножевая дробилка

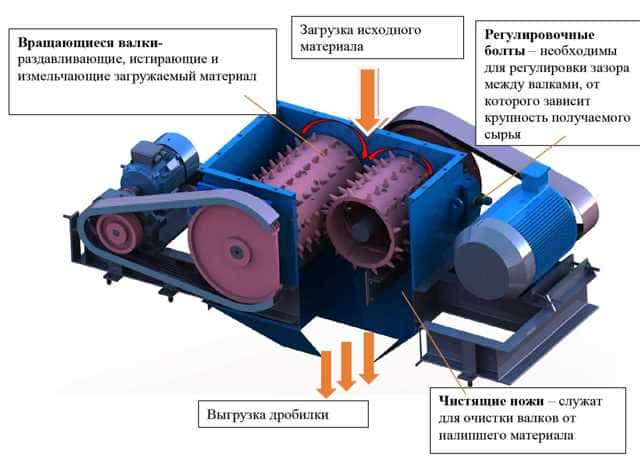

- Валковым, где разрушение металлолома происходит вследствие динамического нажатия на поверхность материала.

Валковая дробилка

Применение любого типа дробилок для получения исходного к последующей плавке сырья ограничено чистотой загружаемых отходов, поскольку их разнородность (разная плотность, хрупкость/пластичность, и пр.

) не только исключает последующую качественную выплавку, но и приводит к ускоренному износу дробильного инструмента. Поэтому после дробления отходы следует подвергать механической сепарации – по плотности или вязкости.

В настоящее время наиболее эффективным способом отделения материалов после дробления является способ их последующей криогенной обработки.

Все способы дробления отличаются низкой стойкостью инструмента, который претерпевает повышенные нагрузки трения. Ввиду этого при измельчении стальных отходов применяют преимущественно установки на базе башенных/ эстакадных копров, либо применяют дробление взрывом.

Способ пригоден для дробления как чугунного, так и стального лома, особенно крупногабаритных его фрагментов, которые невозможно разместить в рабочем пространстве скрапных ножниц. Копровые дробильные машины могут быть стационарными и передвижными, а их основные технические характеристики составляют:

- Масса бабы копра, т – 1…15.

- Производительность процесса дробления, т/ч – 2…8.

- Высота опускания бабы, м – 7…33.

- Скорость подъёма бабы копра, м/мин – 21…37.

- Скорость перемещения установки, м/мин – 14…43.

Дробильный агрегат на базе копра эстакадного типа состоит из следующих узлов:

- Копровой бабы, которая монтируется на управляющем электромагните;

- Мостового крана, к крановой тележке которого прикрепляются стропы с дробильным приспособлением;

- Второго мостового крана, при помощи производится загрузка сырья, подлежащего дроблению;

- Шабота, который гасит динамические нагрузки от ударов бабы;

- Защитных стенок, в которых предусматриваются одно или несколько загрузочных окон (для копров малой производительности в качестве материала защитных стенок используется толстолистовая сталь, в остальных случаях – железобетон марки от В 30).

Дробление выполняется в следующей последовательности. Исходное сырье доставляется на площадку для боя, после чего загрузочные окна закрываются, и бойным мостовым краном производится опускание копровой бабы. Он же осуществляет выдачу раздробленного лома из рабочей зоны копра.

Для производительности копрового измельчения имеет значение рабочая поверхность бабы – она должна быть плоской, а сама деталь, с целью снижения потерь на трение при опускании, выполняется каплевидной формы.

Изготавливают бабы из высоковязкой конструкционной стали, которая содержит повышенный процент марганца.

Копровый метод дробления непригоден для особо негабаритных фрагментов металлолома, а также лома, весом более 1.5…2 т. Кроме того, недостатком копрового способа считается его относительно невысокая производительность (не более 6…7 тыс. кг в час). В таких случаях обустраиваются участки для взрывного измельчения металлолома.

Хотя этот способ требует усиленных мер безопасности, зато позволяет производить дробление практически любых по форме и массе фрагментов исходного сырья.

В основном, такой метод применяется сразу при демонтаже металлоконструкций, преимущественно в западных странах. Например, в США очень распространен демонтаж металлических конструкций с помощью взрыва, где в конструкцию сразу закладывается взрывчатка в места, заранее просчитанные.

В ином случае – такое дробление практически нигде не применяется, но такой способ, тем не менее, существует, поэтому мы должны о нем сказать. Для взрывного дробления готовят бронированную яму, которая снабжается массивной и прочной крышкой. Расчёты размеров оборудования производят особенно тщательно, учитывая следующие факторы:

- Мощность взрывчатого вещества;

- Требуемую производительность;

После загрузки лома крышку тщательно закрывают, затем через отверстия в ней вводят вовнутрь подвесной заряд, и при помощи электродетонатора подрывают его. Энергия взрыва, равномерно распределяясь во все стороны, производит измельчение металлолома. В качестве взрывчатых веществ используют ТНТ, гексоген, а также их смеси.

Взрывчатый способ позволяет лишь измельчить особо крупные фрагменты лома, а последующее его дробление выполняется уже копровым методом.

Как перерабатывают металлолом

Сбор и переработка металлолома — процесс, имеющий огромное значение для экономики и экологии отдельных стран и всей планеты. Его основные плюсы: сокращение расходования природных ресурсов, удешевление процесса получения нужных металлов для дальнейшего производства, снижение энергозатрат и уменьшение выбросов вредных веществ в атмосферу. Все эти факторы способствуют увеличению объемов переработки лома различных металлов, появлению новых областей по применению вторсырья.

Сбор и переработка металлолома — процесс, имеющий огромное значение для экономики и экологии отдельных стран и всей планеты. Его основные плюсы: сокращение расходования природных ресурсов, удешевление процесса получения нужных металлов для дальнейшего производства, снижение энергозатрат и уменьшение выбросов вредных веществ в атмосферу. Все эти факторы способствуют увеличению объемов переработки лома различных металлов, появлению новых областей по применению вторсырья.

Этапы переработки металлолома

Процесс переработки металлических изделий состоит из 4 этапов: сортировки, резки, очистки и переплавки. Осуществляться они могут как на одном крупном предприятии, так и на нескольких фирмах, каждая из которых имеет свою специализацию.

Сортировка

Первый этап, от качественного выполнения которого во многом зависит вся последующая работа. Для начала все металлы в пункте приема разделяют на черные и цветные.

- Затем каждую группу сортируют по:

- весу (тяжелый, легкий и средней тяжести);

- размерам (крупногабаритный и малогабаритный);

- химическому составу (с учетом 28 различных показателей).

Одновременно с сортировкой металлический лом освобождается от мусора и проходит проверку на наличие радиации.

Резка, измельчение или дробление

Этап, упрощающий последующую транспортировку металлолома и его переработку. Чтобы металлические детали уменьшились в объеме, современные предприятия используют пять основных способов:

- Измельчение термическим методом при температуре свыше 1000 градусов. Используется для разделения крупных листовых изделий (автомобильных, корабельных, железнодорожных и других).

- Взрывное дробление, позволяющее разделить куски весом более полутора тонн.

- Копровое дробление. Используется после взрывного метода для большего измельчения металлических деталей. Сюда же относится и прессование, позволяющее уплотнить металл, сложив его в прямоугольные бруски.

- Механическое разрезание. В данном случае лом разрезается на примерно одинаковые куски специальным инструментом.

Измельченный и уплотненный металлолом отправляется на следующий этап переработки.

Очистка

Процесс очистки выполняется в специальных камерах, где металл делится на мелкие фракции и продувается струей воздуха под большим давлением. В результате такого продува, металлические частицы остаются в камере, а грязь, мусор, пыль и неметаллические элементы удаляются.

Иногда вместо продувки используют магнит, также позволяющий отделить металлические части от посторонних элементов.

Переплавка

Измельченный и очищенный металлолом отправляется на переплавку. В процессе переплавки из стали, например, удаляют фосфор, серу и кремний, одновременно обогащая ее хромом, никелем, ванадием иди кобальтом. Замену бесполезных примесей на те, что улучшают качественные показатели, осуществляют и при переплавке ряда других металлов.

После переплавки на крупных перерабатывающих предприятиях металл дополнительно прокатывают, формируя слитки.

Оборудование для переработки металлического лома

На небольших предприятиях по приему и первичной сортировке металлолома, как правило, используют простые агрегаты, обычный грузовой транспорт и ручной труд. Вручную при помощи ножниц, портальных или аллигаторных пил по металлу выполняют резку, а с помощью транспортных средств переправляют вторсырье на спецпредприятия для дальнейшей переработки.

На крупных же перерабатывающих предприятиях, таких как РусМеталлолом, используют различные виды оборудования:

- Всевозможные перегружатели и дозаторы – для сортировки и перемещения металлолома на дальнейшую обработку.

- Дробилки, измельчители и сепараторы – для разделения металла на мелкие фракции и его очистки от посторонних частиц.

- Гидравлические ножницы, станки для газорезки – для резки и раскроя сырья.

- Прессы и специальные камеры – для пакетирования металлических отходов, преобразования их в компактные брикеты, удобные для переплавки.

- Также цеха перерабатывающих заводов оборудуются плавильными печами, подъемными кранами или грузоподъемными магнитами.

- Если же предприятие помимо переработки металлолома занимается и изготовлением продукции из переработанного лома, то цеха оснащаются дополнительным оборудованием.

Сложности, возникающие при переработке

Переработка лома имеет и ряд своих особенностей, которые принято относить к проблемам развития отрасли. Первая заключается в большом количестве отходов. Так, при использовании газорезки потери металла составляют 3-5 процентов от общей массы. Уменьшить потери можно при помощи более современных методов работы, но оборудование для них стоит в разы дороже.

Вторая особенность – необходимость выделения значительных площадей для сортировки принимаемого металлического лома.

Однако, несмотря на все сложности и тонкости, переработка металлолома является экономически выгодной. Сырье, полученное в ее процессе, может быть использовано в различных отраслях промышленности, в том числе в автомобилестроении, судостроении и машиностроении.

Переработка стружки, металлолома и автомобилей. Купить оборудование для переработки отходов в России, Москве

Работа со стружкой, мелким и средним металлическим ломом существенно отличается от переработки автомобилей и других крупногабаритных элементов. «Нетмус» предлагает наиболее подходящие технологии для каждого типа металлолома в виде отдельных единиц оборудования либо перерабатывающих комплексов под ключ.

Переработка металлической стружки

Стружка — побочный продукт многих металлообрабатывающих производств. Две главных задачи при подготовке стружки к переплавке — компактное хранение и транспортировка и разделение сырья на фракции по составу сплавов. Для этих целей понадобятся:

- прессы для брикетирования аморфной массы в компактные блоки;

- шредеры (молотковые дробилки) для измельчения блоков перед обработкой;

- магнитные сепараторы, отделяющие черный металл от потока;

- вихретоковые сепараторы, отделяющие цветные металлы.

Существуют также измельчители, использующие трение элементов витой стружки без дополнительной резки или ударов, центрифуги для сушки стружки и шлама. Для автоматизации процесса понадобятся конвейеры и погрузочные механизмы. Прежде чем купить оборудование для переработки стружки, получите консультацию у специалистов «Нетмус».

Переработка металлолома малых и средних габаритов

Более крупный металлический лом также требует измельчения, для чего существует масса соответствующей техники: гидравлические ножницы и прессы, молотковые, размольные и другие типы мельниц, шредеры высокой мощности, оборудование для карбонизации. Для обработки металла актуальны печи для отделения красящих веществ — наличие в переплавке последних снижает качество материала по причине выгорания.

В ассортименте «Нетмус» есть передвижные перерабатывающие комплексы для переработки металла. Производительность этих установок сравнима со стационарным оборудованием.

Во многих случаях его использование сокращает расходы на логистику.

Переработке с помощью представленного оборудования поддаётся множество видов лома: жестяные и алюминиевые банки, профили, отходы электрического оборудования, автомобильные баки.

Переработка автомобилей

Оборудование для обработки частей старых автомобилей — это мощные гидравлические ножницы, шредеры (молотковые дробилки) и прессы, а также разного рода перегрузочные устройства, приспособленные для работы с кусками металла большой массы. Ряд моделей шредеров и молотковых мельниц большой мощности специально рекомендованы для автомобилей. Содержащие множество посторонних примесей в измельчённых остатках автомобилей нуждаются в тщательной сепарации.

Оборудование по переработке металлических отходов

Станок для измельчения отходов арматуры JU-2000B

Станок для измельчения отходов арматуры JU-2000A

Станок для разделки электродвигателей MR-P

Станок для разделки электродвигателей MR-W

Станок для разделки электродвигателей MR-C

Станок для разделки электродвигателей MR-H

Линия для переработки электрических двигателей MR-V

Станок для разделки электродвигателей MR-T

Станок для разделки электродвигателей MR-TS

Станок для разделки электродвигателей MR-X

Дробилка для металла SC1280

Дробилка для металла SC8012

Дробилка для металла SC8010

Дробилка для металла SC7080

Дробилка для металла SC5060

Линия для измельчения алюминиевой банки SA300

Дробилка для измельчения алюминиевых отходов Model600

Пиролизный завод для переработки алюминиевой фольги SX200

Линия для переработки алюминиевых банок T600

Линия для переработки стального и алюминиевого лома

Линия для переработки алюминиевых банок

Измельчитель алюминиевых банок

Запчасти для оборудования по переработке металлических отходов

Металлические изделия имеют жесткую структуру, что при выходе их из строя значительно осложняет их транспортировку к окончательному месту переработки. Для уменьшения размеров отработанных металлических изделий применяют оборудование по переработке металлических отходов, из которого формируется автоматизированная производственная линия.

Основная задача комплекса заключается в максимально возможном измельчении металла, поэтому линия по переработке металлических отходовобязательно включает один или несколько мощных шредеров и дробилок. Перемещение материала по местам переработки производится ленточными транспортерами и системы транспортировки с помощью воздушных потоков.

Несмотря на то, что комплекс оборудования включает целый ряд раздельных агрегатов и приспособлений с собственными электродвигателями, их, как правило, объединяет единая система автоматизированного управления на основе цифровых технологий. Это позволяет выполнять алгоритм работы с высокой точностью, отслеживать процессы в режиме «онлайн» и своевременно предотвращать неисправности.

Запчасти для оборудования по переработке металлических отходов

Программа по обеспечению запасными частями и расходными материалами позволяет обслуживать клиентов на высоком уровне.

Постоянное изучение потребностей наших заказчиков, даёт возможность прогнозировать потребности клиентов и вовремя пополнять складские запасы наиболее востребованным ассортиментом.

А в случае отсутствия необходимой запчасти на нашем складе, ее всегда можно заказать на заводе-производителе.

За консультацией по запчастям и расходным материалам, а также по другим вопросам, вы всегда можете обратиться по телефону 8 800 200 91 84

Прессы для металлолома: виды, классификация и преимущества оборудования для пакетирования лома

За счет прессования сырья значительно снижается складская площадь для его хранения. Прессы для металлолома используются во многих производственных сферах, в числе которых:

- металлургия;

- машиностроение;

- предприятия по переработке отходов.

Фрагментированные части металла имеют недостаточную плотность, поэтому не могут в таком виде отправляться на завод для переработки. Станки для пакетирования стали обязательным видом оборудования для работы с отходами из металла. В процессе переработки вторсырья прессы для лома позволяют более эффективно использовать площади складов после получения компактных брусков.

Брикеты прямоугольной формы гораздо проще и быстрей транспортировать, нежели нестандартный лом. Применение станков стало прибыльным бизнесом для многих предприятий.

Классификация прессов

Вторичное сырье черных и цветных металлов в виде монолитных блоков значительно уменьшает затраты на транспортировку и удешевляет их использование. Чтобы довести вторсырье до объема минимальных размеров предприятия по переработке, используют два вида прессовочных станков:

- горизонтальные;

- вертикальные.

Горизонтального типа прессы — это стационарные установки, используемые на предприятиях, которые работают постоянно со вторсырьем. Они могут быть с высокой и стандартной производительностью. Процесс прессования в таком оборудовании происходит в автоматическом режиме. Прессы довольно экономичны, поскольку потребляют мало электроэнергии.

Самодельная печь на опилках и щепе для отопления дома

На заводах с небольшими площадями применяют вертикальные прессы. Расположенная внутри них плита сжимает сырье сверху вниз.

Они предназначены для установки в местах, где складируется металлолом. Такого типа оборудование может сжимать не только металл, но и другие твердые отходы.

Чтобы увеличить производительность станков, предусмотрена установка дополнительных камер пресса.

Рекомендуем: Описание оборудования для переработки шин

Компакторы являются разновидностью вертикальных прессов. Такое оборудование хорошо подходит для утилизации небольших объемов лома. В зависимости от мощности прессовальные машины разделяют на 3 группы:

- маломощные;

- средней мощности;

- прессы высокой мощности.

Все прессы для металлолома по виду привода делятся на гидравлические и механические машины. Оборудование гидравлического типа может иметь только горизонтальную конструкцию. Это связано с удобством загрузки.

Пакетирование металлолома

Пакетирование один из наиболее распространенных способов подготовки металлолома. Его применяют для переработки листовой обрези, выштамповки, проволоки, бытового лома, металлоконструкций и т.п.

Для пакетирования металлолома используют лакетировочные прессы. Особенность их работы в том, что прессование одновременно осуществляется в трех плоскостях, в результате чего получают прочные компактные пакеты.

Пресс имеет камеру прессования с несколькими плунжерами, гидравлическую аппаратуру с баком для масла, механизм загрузки камеры.

Прессование и пакетирование металлолома позволяют снизить потери металла на угар в процессе последующей плавки.

Модель пpecca и его рабочие характеристики определяют допустимую толщину листа металлолома и параметры пакетов спрессованного лома.

Процесс включает следующие операции: загрузку лома в пресс; прессование в различных направлениях; складирование полуфабрикатов (пакетов).

Пресс обслуживают кранами, грузоподъемными электромагнитами и другой механизированной техникой. Выпускаются гидравлические прессы мощностью от 1 до 31,5 МН.

На рис. 3 показана схема пресса Б 1642, применяемого для пакетирования металлолома.

- Схема пакетировочного гидравлического пресса Б 1642

- Процесс прессования осуществляется следующим образом. Металлолом краном загружается в загрузочную камеру 6

- пресса, откуда поступает в пресс-камеру2. Крышка

- 3

- 4,

- 1

- 8,

- 5

закрывается с помощью механизма прижима и лом прессуется. При этом формируется окончательная высота пакета. Затем с помощью механизма поперечного прессования формируется ширина пакета. И, наконец, механизм продольного прессования 7 формирует длину пакета. В это время давление в гидросистеме максимально. По окончании прессования включается механизм загрузочного устройства и пакет с помощью механизма выталкивается из камеры. После этого окно выдачи пакета закрывается, и пресс готов к очередному циклу работы.

Для уплотнения крупногабаритного металлолома широко применяются гидравлические пресс-ножницы (рис. 4), которые могут работать как в режиме прессования, так и в режиме резания.

Пресс-ножницы гидравлические 1 — загрузочная камера; 2 — узел подачи материала; 3 — маслостанция; 4 — нож; 5 — гидроцилиндры

При пакетировании лом с помощью механизма подачи 2

подается в загрузочную камеру1, где пакет формируется по ширине. Затем металлолом прессуется по вертикали, После формирования пакет с помощью механизма окончательного прессования выталкивается из камеры штемпелем.

При работе пресс-ножниц в режиме резания поперечная стенка камеры, являющаяся ножевой балкой, поднимается, и металлолом с помощью механизма подачи перемещается под нож 4.

Резка осуществляется механизмом реза, работающим от гидропривода.

Виды гидравлических станков

У предприятий по работе со вторсырьем большим спросом пользуются гидравлические прессы. Такие станки относятся к оборудованию высокой производительности.

Модели современного типа отличаются простотой в уходе, легкой установкой и управлением. Они модернизированы и тихо работают.

Гидравлический пресс предусмотрен для использования в перерабатывающем комплексе и в качестве отдельного устройства.

Гидравлические прессы пакетировочные для металлолома классифицируются на несколько типов. Учитываются следующие характеристики:

- показатели усилия и мощности оборудования;

- вид камеры для загрузки;

- возможность камер для подпрессовки;

- итоговые габариты и производительность получаемых пакетов.

Существуют брикетировочные прессы, которые составляют отдельную группу станков. Такое оборудование применяют в создании пакетов из отходов после механической обработки и металлической стружки.

Брикетирование

Для окускования металлической стружки применяется брикетирование с помощью брикетировочных прессов.

Для получения качественных брикетов стружку перед брикетированием необходимо очистить от посторонних примесей и кусков металла, а также промыть от масла и СОЖ. Стружку высоколегированных сталей необходимо отжечь для снижения прочности.

Пресс модели Б 6238 для брикетирования стружки показан на рис. 5.

Пресс модели Б 6238 для брикетирования стружки: 1 – станина; 2 – главный цилиндр; З – поршень; 4 – штемпель; 5 – контейнер; 6 – трамбовка; 7 – матрица; 8 – стяжные шпильки; 9 – масляный насос; 10 – вспомогательный цилиндр; 11- масляный бак

Основные преимущества

Пресс для лома считается серьезным оборудованием и позволяет перерабатывать различные остатки металлургического происхождения. Его использование дает много преимуществ:

- реализация собственных отходов на выгодных условиях, прошедших процесс пакетирования;

- возможность больше заработать при сдаче пакетов организациям по переработке, поскольку брикеты отличаются более высокой стоимостью, чем обычный лом;

- вывоз и транспортировка в таком виде сырья сокращает затраты в 10 раз;

- наличие станка позволяет существенно экономить пространство предприятия;

- улучшение экологии, пожаробезопасности, ведь в таком виде отходы гораздо реже воспламеняются.

Для установки пресса достаточно выделить 2—3 м2 складской площади. Чтобы запустить процесс прессования, достаточно обучить собственных работников и не искать их со стороны.

Одну тонну отходов в пакетированном виде можно разместить на 2 м2, что позволяет существенно экономить рабочую площадь. Для загрузки в оборудование подходит лом толщиной 5—12 мм.

Грамотная эксплуатация станка позволяет значительно продлить его рабочий ресурс.

Как правильно подготовить древесные опилки для огорода

Рекомендуем: Пластиковые бутылки: оборудование и установки для их переработки

Обзор популярных моделей

Станочное оборудование такого типа изготавливают из очень прочных и износостойких материалов. Небольшие габариты и компактные размеры некоторых моделей позволяют включать их в производственные линии.

Автоматизированные прессовальные станки почти всегда работают без сбоев и с хорошей производительностью.

Наиболее выгодно и надежно в эксплуатации зарекомендовали себя несколько видов прессов для лома:

- Модель Y 81−135 предназначена для переработки отходов черных и цветных металлов. В процессе двухступенчатого цикла сжатия образуются металлические брикеты 30х60 см. Они легко извлекаются с передней части станка и удобно складируются. Это очень компактное оборудование весом 7 т. Сжимаются отходы с усилием 135 т, прессуя металл с производительностью 2 т/час. Мощность электродвигателя пресса составляет 18,5 кВт.

- Модель GP6−9 c относится к мини-прессам для металла. Усилие прессования составляет всего 9 т, что позволяет производить плотные тюки весом 70—80 кг. Масса станка составляет 350 кг, а мощность двигателя достигает всего 1,5 кВт.

- Пресс гидравлический для металлолома БА-1330 сжимает металлы любого вида. На последнем этапе процесса прессует с силой 2550 кН и выдает пакеты размерами 32х65 см. Он отличается высокой производительностью (до 5000 кг за 60 минут). Сам станок весит 8 т, мощность его двигателя составляет 84 кВт.

- Пресс для сжатия С-12 подходит для обработки лома толщиной до 3 мм. Он формирует пакеты размером 60х40 см. Модель оснащена двумя цилиндрами и отличается высокой безопасностью в процессе эксплуатации. Оборудование работает с высокой скоростью, его сила сжатия составляет 125 т, вес — 8,16 т, а мощность — 15 кВт.

- Прессовочный станок ПГП-15 является универсальным, поскольку может прессовать не только лом, но и макулатуру, пластик, однако для утилизации металлических отходов ему необходима установка специального оснащения. Отличается невысокой ценой и хорошими характеристиками. Давит с усилием 15 т и выдает пакеты весом 230—300 кг, выполняет полный рабочий цикл в течение 45 секунд. Вес станка не превышает 1000 кг, выдерживает нагрузки до 30 т.

Все эти модели отличаются функциональными возможностями, техническими характеристиками и стоимостью. При покупке необходимо учитывать эти особенности, чтобы правильно выбрать пресс для лома.

Сортировка металлолома

При механизированной сортировке применяются механизированные столы, сортировочные конвейеры, сортировочные линии.

Механизированный стол (рис. 1.) применяется для сортировки лома и отходов крупностью до 250 мм.

- Механизированный стол для сортировки лома

- Исходные отходы краном загружаются в приемный бункер 1

- стола и цепями, укрепленными в нижней части бункера, равномерно опускаются на вращающийся на опорных роликах2 стол З.

По окружности стола укреплены лотки 7, в которые сбрасываются рассортированные отходы. Перемещение отходов из бункера на стол происходит под давлением лома, находящегося в бункере, и вследствие вращения стола.

- При попадании крупногабаритного лома бункер поднимается винтом, приводимым во вращение электроприводом 5

- через редуктор6. Установка снабжена подвижными ограждениями

- 4.

- Сортировочная линия лома и отходов

Обработка крупнокускового лома цветных металлов с выделением железных включений производится на сортировочной линии, изображенной на рис. 2.

Исходные металлоотходы из бункера 1 пластинчатым питательным конвейером 2 подаются на сортировочный конвейер 4. При этом они проходят через электромагнитный железо- отделитель 3, который отделяет железные включения и сбрасывает их в короб 5. Питательный и сортировочный конвейеры имею! автономные приводы 6.

( 2 оценки, среднее 4 из 5 )