- Классификация токарных станков

- Шифр станков токарной группы

- Классификация токарных станков по точности

- Токарные станки по металлу

- Как работает токарный станок

- Основные узлы токарного станка:

- Обозначение точности

- Классификация по весу:

- Описание некоторых групп токарных станков

- Лобовые станки

- Токарно-карусельные станки

- Револьверные токарные станки

- Виды и особенности токарных станков по металлу

- Токарно-винторезный

- Токарно-фрезерный

- Прочие виды токарных станков

- Правильное использование

- Токарные станки –классификация, основные типы, техника безопасности

- История появления и развития оборудования

- Классификация токарного оборудования

- Типы токарного оборудования

- Особенности конструкции станков токарной группы

- Правила техники безопасности

Классификация токарных станков

По классификатору станков, принятому в СССР, предусмотрено разделение всех металлорежущих станков на следующие группы: 1 — токарные; 2 — сверлильные и расточные; 3 —шлифовальные, полировальные, доводочные; 4 — комбинированные; 5 — зубообрабатывающие; 6 — фрезерные; 7 — строгальные, долбежные и протяжные; 8— разрезные; 9 — разные. Группы делят на типы, а типы разделяют по размерам станков или размерам обрабатываемых заготовок.

- Группа 1. Токарные

- 1 — Автоматы и полуавтоматы одношпиндельные

- 2 — Автоматы и полуавтоматы многошпиндельные

- 3 — Револьверные

- 4 — Сверлильно-отрезные

- 5 — Карусельные

- 6 — Токарные и лобовые

- 7 — Многорезцовые

- 8 — Специализированные

- 9 — Разные

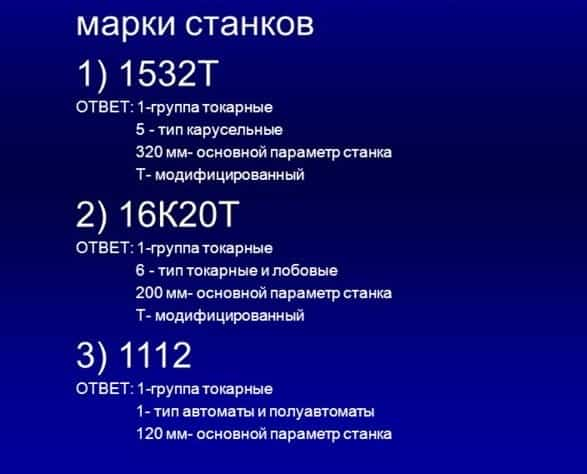

Шифр станков токарной группы

При обозначении шифра станков токарной группы, первая цифра 1 указывает группу станков. Вторая цифра указывает тип токарного станка.

Последующие цифры, как правило, показывают технологический параметр станка, а именно: максимальный диаметр обрабатываемой детали, высоту центров и др. Буква после первой или второй шифры может символизировать поколение станка, завод-изготовитель или модификацию.

Буква, поставленная в конце цифрового шифра, может указывать на усовершенствование базовой модели или на класс точности станка.

- Приведем несколько примеров обозначения моделей токарных станков.

- 1К62 — цифра 1 — группа токарных станков; 6 — токарно-виноторезный; 2 — высота центров, дм; буква К — поколение.

- 1A616 — цифра — группа токарных станков; 6 — токарно-винторезный станок; 16 — высота центров, см; А — поколение.

- 1Б811— цифра 1 — группа токарных станков; 8 — токарно-затыловочный; 1 — технологический параметр, определяющий размеры обрабатываемых заготовок; Б — поколение.

- 16К20П — цифра 1 — группа токарных станков; 6 — токарно-винторезный; 20 — высота центров, см; К — поколение; П — класс точности — повышенный.

Следует отметить, что в шестой тип станков входят токарно-винторезные, в восьмой— токарно-затыловочные станки.

В станкостроении больщинство изготовляемых металлорежущих станков, в том числе и токарных, выпускается по государственным стандартам; в которых главные параметры отвечают нормальным или размерным рядам.

Под размерным или нормальным рядом понимают группу однотипных станков, состоящих в основном из унифицированных узлов и деталей, каждый из которых предназначен для обработки деталей определенных размеров,

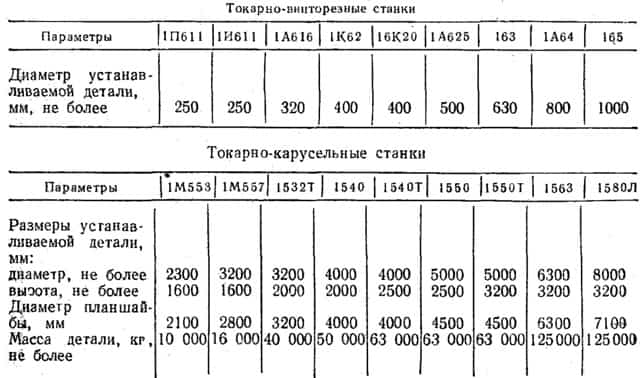

Размерные ряды (типоразмеры) универсальных токарно-винторезных станков и двухстоечных токарно-карусельных станков приведены в табл. 1.

Таблица 1.

Из таблицы видно, что основным параметром, определяющим типоразмеры станков, приняты размеры устанавливаемой детали. При этом каждый последующий типоразмер станка дает возможность обрабатывать деталь, имеющую диаметр в 1,26 раза больше, чем у предыдущей детали.

Таким образом, у универсальных токарно-винторезных и карусельных станков установлен знаменатель размерного ряда — 1,26.

Другими словами, ряд чисел 250; 320; 400; 500; 630; 800; 1000 (2300; 3200; 4000; 5000; 6300; 8000) образуют геометрическую прогрессию со знаменателем 1,26.

Наибольшая высота устанавливаемой детали у карусельных станков изменяется также по закону геометрической прогрессии со знаменателем равным — 1,26: 2000, 2500, 3200.

Наличие двух закономерно изменяющихся основных параметров: наибольшего диаметра устанавливаемой детали и ее высот дает возможность также закономерно изменять и другие технические характеристики станка: мощность главного привода, масса устанавливаемой детали и др..

- По степени специализации все станки подразделяют на универсальные, специализированные и специальные.

- Универсальные — это станки, на которых возможно выполнение различных операций на деталях широкой номенклатуры.

- Специализированные — это станки, на которых возможно выполнение ограниченного числа операций на деталях одного наименования.

- Специальные это станки, предназначенные для выполнения ограниченного числа операций на детали, одного типоразмера.

Классификация токарных станков по точности

От точности станка в конечном результате зависит точность изготовления деталей. Под точностью станка следует понимать соответствие разработанным нормам взаиморасположения рабочих органов станка, перемещения и соотношения их движений как без нагрузки, так и при резании.

Точность токарного станка зависит от точности изготовления ответственных деталей станка (шпинделя, его опор, направляющих, корпусных деталей и т. д.), качества сборки и регулировки, жесткости и виброустойчивости несущих нагрузку деталей и узлов. Особое значение для точности станка имеют прямолинейность направляющих станин и биение шпинделей (планшайб).

На прямолинейность направляющих станин влияют следующие факторы: жесткость и коробление станин, тумб и плит; шероховатость направляющих; неплоскостность, выпучивание станины в местах крепления к ней других корпусных деталей; ударное действие во время обработки и монтажа; установка станка на фундамент.

Биение шпинделя (радиальное и осевое) зависит от точности изготовления отверстий в корпусе под опоры, качества изготовления подшипников и их регулировки, качества сборки шпиндельного узла, от материала шпинделя. Для повышения долговечности станков, более длительного сохранения точности, увеличения гарантийных сроков службы на заводах проводится ужесточение сдаточных норм по сравнению с нормами ГОСТов от 20 до 40%.

Отечественная станкостроительная промышленность выпускает металлорежущие станки пяти классов точности.

Класс Н. Станки нормальной точности. К ним относят большинство универсальных станков, например токарно-винторезные станки мод. 1К62, 16К20 и т. д..

Класс П. Станки повышенной точности, изготовляемые на базе станков нормальной точности, но при повышенных требованиях к точности изготовления ответственных деталей станка и качеству сборки и регулировки. К ним относятся, например, токарно-винторезные станки моделей 16К20П, 1И611П, 16Б11П (прим. СМ — а также ГС526У, 1В625МП, 16Р25П и др.).

Класс В. Станки высокой точности, полученной за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, к качеству сборки и регулировки узлов и станка в целом, например токарно-винторезный станок модели 1B616 (прим. СМ — а также 250ИТВМ).

Класс А. Станки особо высокой точности. При их изготовлении предъявляются еще более высокие требования, чем к станкам класса В (прим. СМ — токарно-винторезный станок SAMAT 400S/S).

Класс С. Станки особо точные или мастер-станки, изготовляемые с максимально возможной степенью точности детали и с повышенными требованиями к сборке и регулировке узлов.

Станки классов В и А устанавливаются в помещениях с автоматически регулируемой температурой и влажностью.

По массе станки разделяют на легкие (до 1 т), средние (до 10 т); тяжелые (свыше 10 т). Тяжелые в свою очередь делят на крупные (до 10 — 30 т), собственно тяжелые (30 — 100 т) и особо тяжёлые (уникальные) массой более 100 т.

04.06.2019

Источник: ТОКАРНЫЕ СТАНКИ. Батов В. П.

Токарные станки по металлу

Всё оборудование на предприятиях проходит обязательную классификацию по мощности двигателя, времени его допустимой работы и прочим техническим характеристикам. Классификация токарных станков по металлу проводится ещё по нескольким критериям:

- классу точности;

- весу;

- степени автоматизации;

- гибкости производственной системы;

- специальному назначению в обработке металла;

- универсальности или узкой направленности агрегата в выполнении операций по металлу.

Для обработки металла используется целый ряд токарных станков. По классификации ЭНИМС все виды токарных станков по металлу относятся к 1 группе. Оборудование делится на группы, всего их 9. Группы объединяют оборудование, предназначенное для обработки металла, по конструкции и назначению.

От задач, которые выполняются на конкретном станке и тяжести деталей, зависит, в каком режиме он работает, что влияет на количество автоматических функций станка и его комплектацию. От этого зависит и разбивка оборудования на группы.

Нет такой задачи по обработке металла, которую невозможно выполнить на токарном станке в ручном или автоматическом режиме. Но есть ещё и группы вспомогательных станков с ограниченными возможностями, предназначенными для выполнения узкого спектра задач, а есть почти универсальные, такие как винторезные. Их возможности ограничиваются весом и размером обрабатываемых деталей.

К 1 группе относятся токарные станки по металлу:

- одношпиндельные автоматические и полуавтоматические.

- многошпиндельные автоматические и полуавтоматические.

- револьверные многошпиндельные автоматические токарные установки.

- сверлильно-отрезные;

- карусельные;

- винторезные;

- многорезцовые;

- специализированные;

- разные.

Подгрупп в 1 группе токарного оборудования тоже получилось 9, как и групп классификации станков по металлу. Виды токарных работ самые разнообразные, но обойтись при работе по металлу без остальных станков практически невозможно. К ним относятся:

- сверлильные и расточные, относящиеся ко 2 группе.

- шлифовальные, полировальные, доводочные – 3 гр.

- комбинированные – 4 гр.

- для обработки резьбы и зубчатых поверхностей – 5 гр.

- фрезерные – 6 гр.

- строгальные, долбёжные, протяжные – 7 гр.

- разрезные – 8 гр.

- самая широкая группа № 9 – разные. в этой группе собрано оборудование для обработки труб и муфт, обдирочные агрегаты, испытательные, делительные, балансировочные.

Расшифровка обозначений по классификации ЭНИМС токарных станков по металлу

Токарные станки получили место в верхней строчке таблицы потому, что остальные станки по металлу производят для них заготовки или выполняют последующие работы, после токарных операций.

Как работает токарный станок

Принцип работы токарного станка заключается в следующем:

- вращение заготовки на станке осуществляет шпиндель или планшайба, которые получают вращение через коробку скоростей, ременную передачу от электродвигателя;

- амплитуду подач определяет скорость суппорта с закреплёнными резцами в резцедержателе;

- независимо от типа автоматизации станка – автоматического или полуавтоматического, он может быть с горизонтальной или вертикальной компоновки. Такую классификацию токарные станки получили от положения шпинделя, от которого зависит положение заготовки при обработке.

- на вертикальных станках ведутся работы по металлу на тяжёлых широких, но не длинных деталях.

- длинные детали с небольшим и средним диаметром обрабатываются в горизонтальном положении.

Чем больше на станке возможностей для установки дополнительного оборудования, тем шире его технологические возможности.

Как видно по схеме, токарно-винторезные станки стоят на 6 позиции 1 группы. Но встречаются они более часто, чем остальные ввиду их постоянной необходимости на предприятиях и в экспериментальных цехах, специализирующихся на обработке металлических деталей.

Токарно-винторезный 16К20 применяется для выполнения основных токарных работ различной сложности. Базовая модель производится в 4 вариантах. Разница станков в расстоянии между центрами. В различных модификациях этот промежуток может быть 71, 100, 140 и 200 см.

Подобное варьирование рабочей длины повлекло за собой и другие конструктивные изменения для упрощения в обработке однотипных по весу, длине или диаметру деталей. На базе 16К20 разрабатывались и другие модели.

Их буквенное обозначение указывает на модернизацию базовой модели:

- 16К20Г — с выемкой в станине.

- 16К25 – облегчённая модель, предназначенная для изготовления деталей из заготовок диаметром до 50 см. Расположение заготовки над станиной — горизонтальное.

- 16К20П – имеет повышенный класс точности, благодаря специальным подшипникам.

- 16К20Ф3 — с числовым программным управлением.

Видео 16К20Ф3

На этой основе создаются и другие токарно-винторезные модели для обработки металла. Схема станков общая, но при необходимости она дополняется необходимыми заказчику функциями.

На станках, выполненных на основе 16К20 можно обрабатывать металлы разной степени податливости к обработке, в том числе и из закалённого металла.

Мощность привода регулируется, при работе с твердыми сплавами возрастают энергетические затраты оборудования.

Больше всего операций по обработке металла выполняется на токарно-винторезных станках, у которых схема компоновки имеет довольно сложную конструкцию.

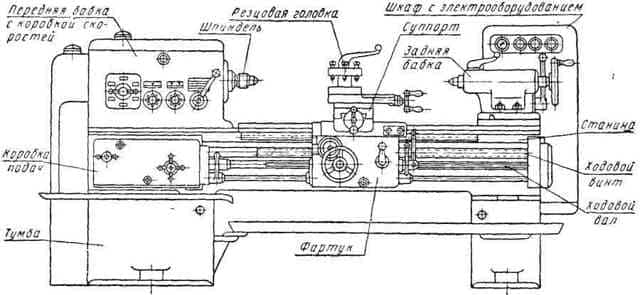

Основные узлы токарного станка:

- станина;

- фартук;

- шпиндельная (передняя) бабка;

- суппорт;

- задняя бабка.

Основные узлы токарно-винторезного станка

На первый взгляд основных деталей немного, но для управления ими, в конструкции токарного оборудования имеется:

- фрикционная муфта отвечает за вращение шпинделя;

- вариаторы предназначаются для изменения частоты вращения шпинделя;

- автоматические выключатели;

- рукояти, маховики, зажимы для ручного перемещения, закрепления и включения механизмов.

Типы токарных станков отличаются друг от друга по назначению, технических характеристик, компоновке и др.

Обозначение точности

Точность станков по ЭНИМС указывается в названии в конце аббревиатуры кириллическими буквами:

- Н – указатель нормальной точности;

- П – говорит о повышенной точности станка;

- В – обозначает высокую точность;

- А – обозначение особо высокой точности;

- С – станок с сверх точности.

Классификация по весу:

- Лёгкими считаются токарные станки с весом до 1 тонны — (< 1 т);

- К средним относятся агрегаты от 1 до 10 тонн, в этой категории находятся винторезные — (1-10 т);

- Тяжёлые – это те станки, масса которых превышает 10 тонн — (>10 т);

- С весом свыше 100 тонн – это станки уникальные — (>100 т).

В скобках дано обозначение, которое встречается в маркировке станка.

Описание некоторых групп токарных станков

Лобовые станки

Токарные лобовые станки созданы для изготовления деталей до 4 метров в диаметре. Назначение станков, имеющих такие технические характеристики, для вытачивания на них цилиндрических и конических деталей.

Но так же на широких заготовках, размещаемых на планшайбе, могут проводиться и другие работы по металлу, такие как нарезание бороздок, выборка фасок и многое другое. На лобовых станках производятся тяжёлые и разнообразные работы, что накладывает отпечаток на его технические характеристики.

Токарно-винторезные станки по сравнению с лобовыми имеют более сложную конструкцию.

Рабочая часть лобового станка состоит из:

- плиты;

- суппорта и его основания;

- передней и задней бабок;

- планшайбы.

Токарно-карусельные станки

Схема карусельных станков немного сложнее. Он имеет:

- станину;

- планшайбу;

- пульт управления;

- револьверную головку с несколькими позициями (например, 5);

Оснащён:

- вертикальным револьверным суппортом;

- двумя коробками передач;

- траверсами;

- боковым суппортом;

- 1 или 2 стойками (в зависимости от конструкции и назначения):

- маховичком и боковым маховичком;

- держателем резцов на 4 предмета.

На токарно-карусельных станках обрабатываются детали диаметром от 2 метров. Каждая из моделей токарно-карусельных станков может обрабатывать заготовки различного диаметра.

Увеличение диаметра заготовки в 1,26 раза требует увеличения рабочей площади станка.

Массово производились 6 видов карусельных станков, со схожими технические характеристики, которые могли обрабатывать заготовки следующих размеров:

- 2-метровые;

- 2 м 52 см;

- 3 м 18 см;

- 4 м;

- 5 м 4 см;

- 6 м 35 см.

При необходимости производства деталей превышающих показатель 6,35 метра, на заказ изготавливаются специализированные станки с уникальными техническими характеристиками. Высчитать необходимый размер рабочей площади следующей в ряду модели не сложно, достаточно предыдущее значение умножить на 1,26.

Револьверные токарные станки

На токарно-револьверном оборудовании изготавливаются детали из заготовок прутков. На станках имеется возможность изготавливать детали сложной формы по индивидуальному чертежу. Классификация револьверных станков осуществляется в зависимости от способа крепления заготовок на шпинделе:

Почти все операции, что выполняют токарно-винторезные станки, можно производить и на револьверном, с той только разницей, что в револьверной головке поперечных суппортов можно закрепить сразу несколько инструментов, в необходимой для работы последовательности.

Токарно-винторезные станки такой возможности не имеют, все последующие виды обработки проводятся на них после смены резца по окончанию предыдущей операции. Делать работу инструментами можно поочерёдно, а некоторые операции могут проводиться параллельно друг другу.

Револьверные головки некоторых станков этого типа устроены так, что одно гнездо может удержать сразу несколько резцов. Ход каждого инструмента ограничивается упором. Кроме ограничения хода, они выполняют функцию выключателя передач суппорта. Отработав, запрограммированный цикл, головка проворачивается и в рабочем положении устанавливает необходимый на следующем этапе инструмент.

Видео обработки детали

На примере схемы 1Г340П видно, что по своей компоновке револьверные станки такие же, как токарно-винторезные. Схоже и назначение станков этих видов.

Револьверные станки могут оснащаться головками, вращающимися в горизонтальной или вертикальной плоскости. Автоматические и полуавтоматические станки имеют похожие настройки револьверной головки перед работой. В этой категории токарного оборудования имеется еще классификация по количеству шпинделей в конструкции станка.

Виды и особенности токарных станков по металлу

Токарная – самая действенная и распространенная обработка металлических деталей, таких как тела вращения и крепежные элементы. На токарных станках можно изготовить самые различные втулки, валы, муфты, болты, гайки, фланцы и даже декоративные изделия — ножки мебели, дверные ручки и многое другое.

Полноценный автоматизированный токарный станок, прототип того, что есть сейчас, появился во второй половине XIX века в Америке.

С тех пор техника сильно изменилась, появилось несколько видов оборудования, каждый из которых служит для определенного типа работ: обрабатывать заготовки небольшого размера, изготавливать детали серийно, выполнять как токарные, так и фрезерные операции и прочее.

Не зависимо от вида любой из токарных станков используется для обработки заготовки резанием до получения необходимой формы. Но в зависимости от вида техники может иметь дополнительные особенности, например, возможность сверления и фрезерования.

Поэтому, зная, что помимо резания «умеет» устройство, Вы сможете выбрать то, которое подойдет именно для Вашего вида деятельности. Кроме этого у Вас будет возможность сэкономить, например, не покупая два станка вместо одного комбинированного. И ещё, что очень удобно — Вы сразу определитесь, какая оснастка и расходные материалы Вам потребуются.

- Основные различия между разными видами станков заключаются в их конструкции, изменение которой добавляет новые возможности. Тем не менее каждое устройство имеет такие основные узлы как:

- Станина – элемент, на котором монтируются все рабочие части.

- Передняя бабка – узел, в котором расположена коробка скоростей и шпиндель, коробка передач – механизм, передающий движение от шпинделя к суппорту через ходовой винт или валик.

- Фартук – элемент, преобразующий переданное движение в поступательное.

Суппорт — узел, состоящий из каретки, перемещающейся параллельно или перпендикулярно к оси станка. Он сообщает поступательное движение режущему инструменту.

Задняя бабка – подвижный элемент, который служит для закрепления вращающихся центров.

Токарно-винторезный

Такой станок имеет ход пиноли задней бабки, поэтому может быть оборудован сверлильным патроном. Благодаря этому он подойдет не только для вытачивания деталей различного профиля, выполнения углублений и канавок, выравнивания, подрезания в размер, но и для сверления отверстий и нарезания внутренней и внешней резьбы разными способами (плашки, метчики, резцы). Все токарно-винторезные станки предназначены для обработки заготовок из черных и цветных металлов и являются одним из самых востребованных в инструментальном производстве, приборостроении или часовой промышленности.

Оснастка для такого оборудования — различные резцы, сверла, метчики, плашки и развертки для металла.

При выборе станка такого вида важно учесть

- Максимальный диаметр заготовки, которую можно обработать, его определяет расстояние от оси оборудования до станины. На устройствах, которые Вы найдете в нашем интернет-магазине можно обрабатывать заготовки 330 – 660 мм в диаметре.

- Предельную длину детали. Токарно-винторезные станки, которые представлены у нас, допускают обработку заготовок длиной до 2032 мм. Они подойдут как для использования в промышленности, так и для установки в частную мастерскую.

- Вес. Чем он больше, тем более высокой жесткостью будет обладать установка. А значит, тем более точной будет работа. В нашем ассортименте есть оборудование массой от 600 до 4250 кг.

Токарно-фрезерный

Уникальное устройство для обработки металла (черного и цветного), дерева и пластика, сочетающее в себе два станка – токарный и фрезерный, поэтому с его помощью возможно как выполнять проходное точение заготовки, нарезать резьбу, накладывать фаски, производить выборку галтелей, так и вырезать прямые и криволинейные пазы или сверлить отверстия на наружных поверхностях. И все это благодаря наличию вертикальной фрезерной части со вторым шпинделем помимо основных элементов. Оборудование можно использовать в инструментальном, часовом и приборостроительном производствах, применять в частных мастерских, а также устанавливать в школах для трудового обучения учащихся.

Преимущества:

- Доступность. Стоимость одного комбинированного станка будет ниже стоимости двух.

- Компактные размеры. Одно устройство займет значительно меньше места, чем два, что важно, если мастерская небольшая.

Режущий инструмент для токарно-фрезерного станка включает куда больше разновидностей, здесь и резцы, сверла, плашки, метчики, развертки, фрезы для металла, и стамески для деревообработки, в зависимости от планируемых работ.

При выборе данного оборудования помимо расстояния между центрами и максимально возможного диаметра заготовки также важно учесть и максимальный диаметр концевой и торцевой фрез. Этот параметр определяет, каким режущим инструментом Вы сможете работать при фрезеровании детали. В нашем ассортименте представлены устройства, в которых можно использовать оснастку 13 и 30 мм.

Прочие виды токарных станков

Кроме перечисленных выше токарных станков по металлу, существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин – валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:

Кроме перечисленных выше токарных станков по металлу, существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин – валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:

Токарно-карусельный – оборудование для обработки заготовок больших габаритов (свыше 2000 мм диаметром).

Токарно-револьверный – станок для изготовления деталей из калиброванного прутка. Режущий инструмент в данном станке крепится на вращающемся барабане, в который вставляются отдельные блоки с закрепленной в них оснасткой.

Станки с ЧПУ и обрабатывающие центры – отдельный вид станков, который сводит участие мастера в процессе обработки к минимуму и обеспечивает высокую точность.

Такое оборудование может выполнять великое множество операций, при этом оператору отводится роль наблюдателя и его основная задача — выемка готовых деталей, все остальные действия станок делает самостоятельно по заданной программе, которую составляет специалист.

Отметим: существуют станки, которые могут быть переоборудованы для обработки не только металла, но и дерева (Jet BD-7). Они имеют возможность монтажа упора под стамески. Обратите на это внимание, если Вы занимаетесь работами с различными материалами.

Правильное использование

В нашем интернет-магазине Вы сможете найти токарно-фрезерные станки Энкор-Корвет и токарно-винторезные — Jet и Proma. Приобретая какой-то из них, советуем учесть несколько факторов, чтобы создать необходимые условия для использования, рекомендованные производителем:

- Температура воздуха, которая должна быть в мастерской от 1 до 35°С.

Обратите внимание: если станок был помещен в отапливаемое помещение после нахождения на холоде (на улице или в здании при отрицательных температурах) ему нужно прогреться перед включением. Рекомендованное время 8 часов. Если начать использовать оборудование до этого – произойдет поломка при включении из-за конденсата на электродвигателе.

- Влажность воздуха не более 80% (при температуре до 25 °С), в противном случае может возникнуть опасность поражения электрическим током и опять же выхода из строя двигателя.

- Поверхность пола, на которую устанавливается оборудование, должна быть максимально ровной, чтобы не было вибраций или смещения центра, что ведет к потере жесткости системы.

- А также требуется подходящее напряжение в сети. Это 220 В или 380 В в зависимости от модели станка. Данную информацию Вы найдете в карточке товара и в инструкции по эксплуатации техники.

- Запаситесь защитной экипировкой (очки, роба, головной убор, закрытая обувь и при необходимости маска или респиратор). Её использование во время работы защитит Вас от травм.

Таким образом, если вы планируете изготавливать тела вращения, втулки, шайбы, фланцы и прочее, без необходимости вырезать прямоугольные пазы или, например, сверлить отверстия в наружных поверхностях, выгодным для Вас будет приобретение токарно-винторезного станка.

Если же есть необходимость ещё и во фрезеровании детали обратите внимание на токарно-фрезерное устройство. Его приобретение обойдется Вам гораздо дешевле, чем покупка двух разных станков. Более подробно ознакомиться с представленным у нас оборудованием Вы можете в карточках товара.

Если у Вас возникнут какие-либо вопросы – позвоните нашим менеджерам по телефону или через сайт, звонок бесплатный.

Яна Матлаш Эксперт ВсеИнструменты.Ру

Яна Матлаш Эксперт ВсеИнструменты.Ру

Токарные станки –классификация, основные типы, техника безопасности

Используя токарный станок одной из современных моделей, можно выполнять достаточно большой перечень технологических операций по обработке металла. Но преимущественно на таком оборудовании выполняют обработку наружных и внутренних поверхностей заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию.

Современный токарный станок

История появления и развития оборудования

По мнению историков, токарные станки (вернее, примитивные прародители подобных устройств) были изобретены и начали использоваться человеком еще в середине VII века до нашей эры.

Конечно, такое устройство имело простейшую конструкцию, но позволяло эффективно выполнять обработку изделий из дерева или кости. Для того чтобы произвести такую обработку, в двух центрах, которые монтировались соосно друг с другом, зажималась деталь.

Ее вращали вручную, а процесс резания осуществлялся при помощи ручного резца, которым манипулировал отдельный «оператор». Таким образом изделию придавалась требуемая форма и размеры.

Следующим этапом развития, которому подверглось оборудование токарной группы, стало оснащение его приводом, необходимым для придания детали вращательного движения. В качестве такого привода изначально использовалась тетива лука, которую петлей накидывали на обрабатываемое изделие. А чуть позже (в XIV столетии) был изобретен ножной привод для токарного оборудования.

Старинный токарный станок с ножным приводом

Конструкция такого привода, очень напоминающего приводной механизм ножной швейной машины, состояла из закрепленной консольной деревянной жерди, соединенной с обрабатываемой деталью при помощи прочной веревки.

При нажатии ногой на жердь веревка натягивалась, что приводило к вращению заготовки на 1–2 оборота.

После того как нога убиралась с жерди, веревка освобождалась и устремлялась вверх, что влекло за собой вращение заготовки в другую сторону.

Несмотря на простую конструкцию, такие токарные станки уже позволяли выполнять обработку с достаточно высоким качеством. Их плюсом являлось и то, что обслуживание устройств было очень простым.

Токарно-копировальный станок А. Нартова, 1729 год

Станок токарной группы XVI столетия уже имел в своей конструкции люнет и центры, изготовленные из металла, что позволяло использовать его для обработки заготовок, отличающихся сложной конфигурацией. Однако по причине невысокой мощности такого устройства применять его для токарной обработки металлических заготовок было еще нельзя.

Сильный толчок история токарного станка получила в 1700-х годах, когда россиянином Андреем Нартовым было создано устройство, на которое установили механический суппорт. Следует отметить, что именно это новшество послужило сильнейшим толчком в развитии всего оборудования, предназначенного для обработки заготовок из металла.

Серьезный вклад в развитие токарных агрегатов внесли французские инженеры, которые к середине XVIII столетия создали устройство, отличающееся высокой универсальностью.

Уже к концу этого века во французской промышленности стал использоваться специализированный агрегат, на котором можно было выполнять нарезание резьбы на металлических винтах.

Токарные станки Модсли (нажмите, чтобы увеличить)

По-настоящему прорывным в развитии токарного оборудования принято считать 1794-й год, когда Генри Модсли создал станок, послуживший базой для дальнейшего развития всех токарных агрегатов. Что примечательно, предприятие, основанное Модсли, занималось также производством плашек и метчиков, с помощью которых на его оборудовании выполняли нарезание резьбы.

О том, чтобы автоматизировать токарный станок, стали задумываться в XIX веке, и пальма первенства в этом вопросе принадлежит американским инженерам.

Данный процесс шел по пути оснащения агрегатов дополнительными элементами автоматизации, что в итоге привело к созданию первого станка с револьверной головкой.

Именно на базе таких устройств в дальнейшем и стали создавать универсальные станки-автоматы, первый из которых (станок Спенсера) был представлен общественности в 1973 году.

Классификация токарного оборудования

Классификация токарных станков, которая была разработана еще в советское время, причисляет такие агрегаты к первой категории оборудования, предназначенного для обработки заготовок из металла. Согласно данной классификации, все виды токарных станков причисляются к одной из следующих категорий:

- автоматические и полуавтоматические токарные агрегаты с одним шпинделем;

- многошпиндельные станки: автомат и полуавтомат;

- револьверные модели;

- станки отрезной группы;

- карусельные модели;

- лобовое и винторезное оборудование;

- многорезцовые и полировальные агрегаты;

- специализированные станки, которые могут быть обычными и автоматическими;

- устройства специального назначения.

Основные виды токарных работ

По степени точности обработки производятся следующие типы токарных станков:

- особой точности — С;

- высокой точности — В;

- нормальной точности — Н;

- особо высокой точности — А;

- повышенной точности — П.

От того, к какой категории принадлежит токарный станок, зависят его функциональные возможности, и, соответственно, сфера применения. Узнать об основных технических возможностях станка можно и по его маркировке, которая включает в себя следующее:

- начальную цифру «1», свидетельствующую, что это именно токарный станок, а не какой-либо другой;

- вторую цифру, указывающую на тип, к которому относится токарный агрегат;

- третью цифру (а в некоторых моделях и четвертую) — это самый основной параметр станка, который характеризует высоту его центров.

Расшифровка маркировки токарных станков (нажмите, чтобы увеличить)

Присутствуют в маркировке таких агрегатов и буквенные обозначения, которые определяют его конструктивные особенности: уровень его автоматизации, точности, модификацию, оснащенность системой ЧПУ.

К примеру, маркировка модели токарного станка 1И611П расшифровывается следующим образом: буква «И» говорит о том, что это устройство токарно-винторезной группы; буква «П» — станок повышенной точности; высота центров у данной модели соответствует значению 110 мм.

Догадаться о том, какой категории перед вами токарный станок, можно и по фото модели.

Типы токарного оборудования

Токарно-револьверные станки предназначены для изделий, обрабатывать у которых необходимо несколько поверхностей, используя различные инструменты.

Чтобы не выполнять установку и настройку каждого инструмента, на таких станках устанавливаются револьверные головки, в которых может быть предусмотрено два и более гнезда для размещения инструментов.

Конечно, обслуживать такой токарный станок значительно сложнее, чем обычную модель, но это полностью компенсируется функциональностью этого агрегата. К примеру, популярными моделями подобных станков являются 1Е316П, 1Г340ПЦ, 1П371, 1А341.

Карусельный станок — одна из разновидностей станков токарной группы

Карусельные станки токарной группы предназначены для выполнения обработки заготовок, характеризующихся небольшой длиной, значительной массой, большим внешним диаметром. К ним относятся габаритные зубчатые колеса, маховики и др.

Функциональные возможности таких токарных станков (например, моделей 1512, 1541, 1550, 1Л532 и прочих) позволяют выполнять на них различные виды токарных работ: точение, растачивание, прорезывание канавок, обработку торцов и др.

А если дооснастить такие токарные агрегаты дополнительными приспособлениями, то они станут еще более универсальными: с их помощью можно будет выполнять некоторые фрезерные операции, нарезать резьбу, осуществлять шлифовку и производить ряд других технологических действий.

Рабочие органы многошпиндельного станка

Многошпиндельные станки, относящиеся к токарной группе, необходимы для выполнения сложнейших технологических операций в условиях серийного производства.

Заготовки, которые можно обрабатывать на таких станках, могут иметь форму труб, шестигранных, квадратных и круглых прутков, фасонного профиля и др.

Отличается подобная техника высокой жесткостью своей конструкции и мощным приводом, что позволяет выполнять с ее помощью обработку с высокой производительностью.

Что важно, такая сложная и функциональная техника обслуживается точно так же, как и станок обычной модели. Перечень технологических операций, которые можно выполнять на подобном агрегате, достаточно обширен: растачивание, черновое и фасонное обтачивание, нарезание и накатывание резьбы и др. Наиболее популярными моделями подобного токарного оборудования являются станки 1П365 и 1Б140.

Токарно-винторезный станок 16К20

Распространенными моделями станков для токарной обработки, которые завоевали широкую популярность еще во времена СССР, являются токарно-винторезные устройства.

Свою популярность такие станки, которые можно встретить не только практически на любом промышленном предприятии, но и в школьных мастерских, завоевали благодаря тому, что с их помощью можно эффективно выполнять большой перечень технологических операций.

Каждый такой станок, вне зависимости от модели, имеет типовую конструкцию, состоящую из однотипных узлов.

Наряду со своей функциональностью, токарно-винторезные модели токарных станков отличаются высокой безопасностью, простотой в работе и обслуживании, что и дает возможность использовать их в качестве агрегатов для оснащения школьных мастерских еще со времен СССР. Наиболее известными и популярными моделями такого токарного оборудования являются станки 16К20, 16К50, 16Б16А и 16П16П.

На предприятиях, выпускающих свою продукцию крупными сериями и использующими в производстве заготовки из фасонных профилей и калиброванных прутков, активно применяются токарные автоматы.

Такие станки, на которых преимущественно выполняют операции точения в продольном направлении, с одинаковым успехом справляются с обработкой заготовок из различных металлов: сверхтвердых сплавов, мягкой меди и др.

На отечественном рынке токарные станки представлены в основном моделями зарубежных производителей (Япония, Южная Корея и др.). Есть и отдельные модели отечественного производства, например 1М10ДА.

Токарно-продольный автомат 1М10ДА

Особенности конструкции станков токарной группы

Все станки, предназначенные для выполнения токарной обработки заготовок из металла и других материалов, имеют в своей конструкции типовые конструктивные элементы:

- станину — несущий элемент токарного агрегата, на котором устанавливаются все элементы его конструкции;

- фартук (в данном элементе токарного станка происходит преобразование движения валика или ходового винта в перемещение его суппорта);

- шпиндельную бабку, на которой размещается шпиндель устройства, а в ее внутренней части располагается коробка скоростей;

- суппорт (в данном элементе станка закрепляется режущий инструмент, также суппорт нужен для того, чтобы обеспечить продольную и поперечную подачу инструмента, совершаемую с заданными параметрами; в конструкции суппорта обязательно присутствует нижняя каретка, а у отдельных моделей их несколько, на верхней из которых крепится держатель для токарного инструмента);

- коробку подач (при помощи данного конструктивного элемента передается движение от ходового винта или валика на суппорт станка);

- электрическая часть конструкции станка, включающая в себя приводной электродвигатель, мощность которого у разных моделей станков может серьезно варьироваться, а также элементы, с помощью которых обеспечивается управление электрооборудованием устройства (естественно, данная часть токарного агрегата должна отвечать требованиям безопасности).

Основные узлы токарного станка

Все элементы конструкции станка опираются на две тумбы, которые выполняют несущую функцию, а также обеспечивают размещение заготовки на удобной для оператора высоте. Такие тумбы, отличающиеся массивностью своей конструкции, можно увидеть на фото токарного станка любой модели.

Основная часть конструктивных элементов токарного оборудования унифицирована, что позволяет оперативно и с минимальными затратами выполнять их техническое обслуживание и ремонт.

Конструкция суппорта токарного станка

Пример расположения органов управления токарного станка (нажмите, чтобы увеличить)

Правила техники безопасности

Работая даже на простейшем школьном агрегате токарной группы, необходимо строго соблюдать требования безопасности, которые заключаются в следующем.

- Вся специальная одежда оператора должна быть застегнута на все пуговицы.

- Перед тем как приступить к работе, необходимо выполнить технический осмотр устройства, в процессе которого могут быть выявлены отдельные неисправности в его функционировании. При обнаружении таких неисправностей, если оператор не может их оперативно устранить своими руками, необходимо вызвать техника (или наладчика), который и займется этим вопросом.

- Выполнять все технологические операции на токарном станке следует только по техническому заданию, для чего необходимо предварительно получить у мастера чертеж или подробный технологический процесс обработки.

Памятка по технике безопасности при работе на токарных станках (нажмите, чтобы увеличить)

Оператору станка, в том числе и оснащенного системой ЧПУ, категорически запрещается:

- приступать к работе, если в данный момент производится наладка или обслуживание устройства;

- работать на станке, если его центры подверглись значительному износу;

- использовать в процессе обработки инструменты и зажимные элементы, которые имеют даже малейшие признаки неисправности;

- самостоятельно устранять неисправности, связанные с электрической системой оборудования;

- отдаляться от станка, который находится во включенном состоянии, а также перепоручать управление им посторонним лицам.

В том случае, если при предварительном осмотре были обнаружены неисправности ограждающих элементов оборудования, ни в коем случае нельзя приступать к обработке заготовок с его использованием.