- Резка металла: основные виды и сферы применения | Рухсервомотор

- Особенности резки металла в различных областях промышленности

- Лазерная резка металла

- Плазменная резка металла

- Гидроабразивная резка металла

- Газокислородная резка металла

- Механическая резка металла

- Преимущества и недостатки каждого вида резки металла: какой способ предпочтителен

- Виды и способы резки металлов

- Резка металлов при помощи лазера

- Преимущества лазерной резки

- Способы и технология резки металла

- Промышленные виды резки металла

- Механическая резка металла

- Виды резки металла. Новые и самые эффектные способы

- Механические варианты резки металла

- Газокислородная резка металла

- Способы и технология резки металла

- Механические средства

- Промышленные станки

- Плазменная резка

- Лазерная резка

- Гидроабразивная резка

- Газовая резка

- Резка электродами

ГЭМз МДК 04.01.

- Лекция 2.

- «Резка и опиливание металла»

- Основные виды резки металла

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката.

Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование.

Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- · ручную;

- · гидроабразивную;

- · термическую.

- Ручная резка металла

- Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- · ножницы;

- · ножовка;

- · лобзик;

- · болгарка.

- Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

- К видам термической резки относятся:

- · газокислородная;

- · лазерная;

- · плазменная.

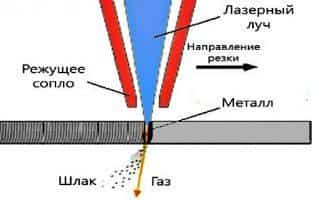

- Газокислородная резка

- Газокислородная резка состоит из 2 этапов:

· В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

· После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

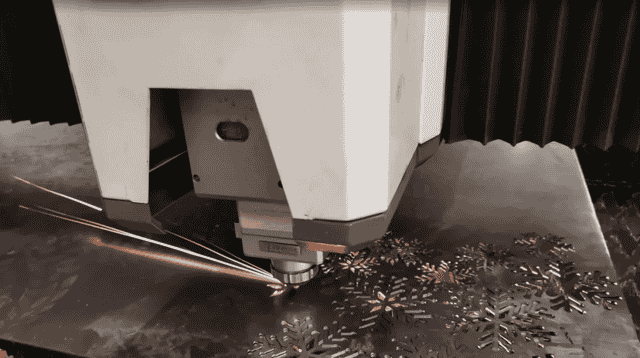

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

- При резке используются такие виды оборудования:

- · ленточная пила;

- · гильотина;

- · дисковый станок.

- Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Резка металла. Инструменты и приспособления

Разрезание— это операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента. В зависимости от применяемого инструмента разрезание может осуществляться со снятием стружки или без снятия.

Инструменты и приспособления, применяемые при резке

Наибольшее распространение получило разрезание металлов ручными слесарными ножовками и ножницами. Для разрезания листового и пруткового материала применяют ручные рычажные и гильотинные ножницы.

Ручные слесарные ножовки предназначены в основном для разрезания сортового и профильного проката вручную, а также для разрезания толстых листов и полос, прорезания пазов и шлицев в головках винтов, обрезания заготовок по контуру и других работ.

Разрезание выполняется при помощи ножовочных полотен, которые изготавливают из углеродистой (марки Р9 или Р18) или легированной (марки Х6ВФ) инструментальной стали и после нарезания зубьев закаливают. Наиболее распространены ножовочные полотна шириной 13 и 16 мм при толщине от 0,5 до 0,8 мм и длиной 250…300 мм. Для осуществления резания полотно устанавливают в специальном ножовочном станке.

Ножовочные станки бывают двух типов: цельные и раздвижные, позволяющие устанавливать в станок ножовочное полотно разной длины.

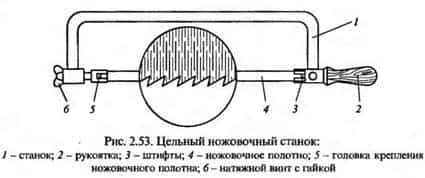

Цельный ножовочный станок (рис. 2.53) состоит из станка 1, натяжного винта с барашковой гайкой 6 и рукоятки 2. Ножовочное полотно 4 устанавливают в прорези головок 5 и фиксируют его при помощи штифтов 3.

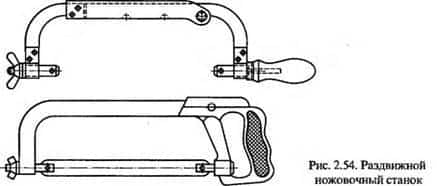

Раздвижной ножовочный станок (рис. 2.54) отличается тем, что состоит из двух частей, соединенных при помощи обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы.

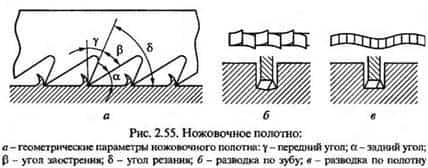

На одной из сторон ножовочного полотна по всей длине нарезают зубья (рис. 2.55, а). Каждому зубу ножовочного полотна придается форма режущего клина, которая характеризуется определенными геометрическими параметрами: задним углом а, углом заострения (3, передним углом у и углом резания б.

Поскольку работа (движения) ножовочного полотна, осуществляется в ограниченном пространстве, то для предупреждения его заклинивания в процессе работы зубья ножовочного полотна должны быть разведены. В зависимости от величины Шага зубьев, т. е. от расстояния между двумя соседними зубьями, различают разводку по зубу (рис. 2.

55, б) и разводку по полотну (рис. 2.55, в). Разводка по зубу производится на полотнах с большим шагом, в этом случае поочередно отгибают каждый зуб ножовочного полотна то в одну сторону, то в другую. При разводке по полотну сначала отгибают два-три зуба в одну сторону, а затем два-три зуба в другую.

В этом случае вдоль полотна появляется волнистая линия.

|

|

При установке полотен в ножовочном станке необходимо следить за правильным выбором направления зуба. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна — вперед, в направлении от рукоятки к барашку натяжного винта.

Вторым обязательным условием нормальной работы при разрезании является натяжение ножовочного полотна.

Натяжение должно быть таким, чтобы полотно не испытывало упругих деформаций при разрезании и в то же время не должно быть слишком сильным, так как это может привести к поломке полотна в процессе работы даже при незначительном его перекосе.

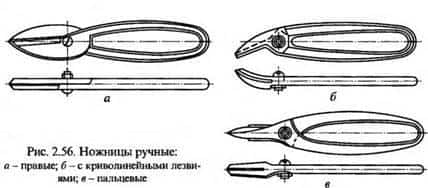

Ручные ножницы (рис. 2.56) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых — с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо толщиной до 1,0 мм, листы меди и латуни толщиной до 1,5 мм.

Такие ножницы (рис. 2.56, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется вырезать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (рис. 2.56, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (рис. 2.56, в).

Все ножницы, независимо от их конструкции, в своей основе имеют (как и другие режущие инструменты) режущий клин. Форма режущего клина ножниц характеризуется следующими геометрическими параметрами (рис. 2.

57): углом заострения (3; задним углом а, обеспечивающим уменьшение трения при работе ножницами и составляющим 2…3°.

С целью уменьшения усилий, прикладываемых при резании, режущие ножи устанавливают под углом

Резка металла: основные виды и сферы применения | Рухсервомотор

Резка металла: основные виды и сферы применения

Резка металла представляет собой заготовительный процесс раскроя материала, который осуществляется по особой технологии и с помощью специальных станков и инструментов.

Благодаря постоянному развитию и совершенствованию данный процесс стал повсеместно применяться не только в автомобилестроении и в области промышленного строительства, но и в других производственных сферах.

Инновационные разработки позволяют создавать высокопроизводительное оборудование, которое позволяет кроить любые виды материала с максимальной точностью и скоростью.

Особенности резки металла в различных областях промышленности

Результатом процесса резки становится получение раскроенного на отдельные детали металла. С помощью резки можно сделать заготовки различного размера и формы (в т.ч. получить нестандартные детали), а также обеспечить близкий к безотходному производственный процесс.

Классификация процесса резки металла основывается на многих факторах.

Так, все виды резки металла условно делятся на две большие группы и зависят от способа воздействия на обрабатываемый материал:

- Механическая.

- Термическая.

Исходя из способа управления, процесс резки металла может быть:

- Ручным.

- Автоматизированным.

- На крупных производствах чаще всего применяется бесконтактная резка металла термическим способом.

- Для осуществления раскроя металла используется специализированное оборудование – станки:

- Совершенствование технологии резки металла позволяет использовать современные станки с высокой степенью производительности, которые в сжатые сроки помогают получить заготовки с идеальными линиями разреза и минимальными отходами.

Для резки листового материала используются специально выверенные технологии, в которых учтены толщина, вид, состав и физические свойства металла. Одна из целей резки – получить деталь нужной формы и размера с сохранением химических свойств материала.

Лазерная резка металла

Представляет собой современный высокоточный метод раскроя материала с помощью оборудования для лазерной резки металла. Технологический процесс строится на фокусировании луча в определенной точке с регулируемой мощностью излучения. Фокусировка происходит на небольшом участке, где металл мгновенно плавится или испаряется.

Главными преимуществами лазерной резки являются:

- высокая точность резки;

- возможность получения деталей сложной формы и широкого размерного ряда;

- идеальная обработка как толстых металлических листов, так и хрупких тонких материалов;

- обработка любых типов металла;

- экономичный расход материала;

- минимальные отходы.

Среди недостатков лазерной резки можно выделить ее стоимость: чтобы купить станок для лазерной резки металла, необходимо потратить большую сумму, нежели для приобретения оборудования плазменной резки.

Сферы применения лазерной резки:

- машиностроение;

- судостроение;

- авиационная отрасль;

- космическая промышленность;

- сфера медицины;

- рекламная область;

- дизайн и пр.

Плазменная резка металла

Данный термический способ раскроя металла относительно точен и универсален, как и лазерная резка. Однако в указанном случае для получения заготовок используется плазменная дуга либо сжатая дуга высокой температуры. Плазменная резка применяется для быстрого раскроя токопроводных сплавов.

С помощью плазменной резки можно раскраивать:

- конструкционную сталь;

- нержавеющую сталь;

- титан;

- сплавы цветных металлов;

- чугун;

- высоко- и низкоуглеродистую сталь;

- высоколегированную сталь и др.

Среди преимуществ плазменной резки можно назвать:

- хорошее качество резки;

- быстроту получения заготовок;

- экономичность.

Минусами является высокие требование в опыту работника-оператора, высокой стоимости расходных элементов, изнашивающихся в процессе работы и влиянием на здоровье оператора, связанной с повышенным шумом и опасными газами, выделяемыми в процессе раскроя.

Основные сферы применения плазменной резки следующие:

- судостроение;

- машиностроение;

- металлургическая отрасль;

- сельскохозяйственная сфера.

Гидроабразивная резка металла

Представляет собой эффективный способ раскроя металла с помощью струи воды и добавлением абразивного материала диаметром до 1 мм и давлением до 5000 Атм. Для ускорения процесса обработки материала в воду добавляют абразивные частички (чаще всего гранитный песок). Разрушение металла происходит на молекулярном уровне.

Главными плюсами гидроабразивной резки являются:

- возможность обработки стальных листов до 300 мм;

- отсутствие термического воздействия на обрабатываемый материал;

- пожарная безопасность процесса;

- получение деталей сложных форм без погрешностей;

- отсутствие деформации и изменения химических и физических свойств материала.

Среди минусов важно выделить следующие:

- гидроабразивная резка не применяется для раскроя материала, который подвержен коррозии;

- Недостаточно высокая скорость реза тонколистовой стали;

- Высокая стоимость абразива (расходный материал);

- быстрый износ расходных материалов и частей оборудования.

Газокислородная резка металла

Газовый способ обработки металла считается одним из самых первых термических методов резки: время появления газокислородной резки – конец XIX века.

Данная технология предполагает воздействие струи горящего газа, направленной на линию разреза материала и призванной выдувать образующиеся окислы. При этом металл нагревается пламенем газа до температуры ок. 1000° С.

Главные преимущества газокислородной резки заключаются в возможности обрабатывать:

- детали толщиной до 200 см;

- низко- и среднелегированную углеродистую сталь.

Среди недостатков данного способа резки можно отметить:

- невозможность обрабатывать все виды металла;

- низкое качество линии реза;

- возможность деформации материала;

- пожароопасность из-за применяемых газов и большого факела открытого пламени

- высокие требования к условиям, в которых осуществляется резка.

Поэтому газокислородная резка не применяется в тех случаях, когда необходимы высокое качество и точность раскроя деталей.

Механическая резка металла

Данный способ раскроя металлических листов предполагает использование механического оборудования и значительной физической силы. Приборами для осуществления резки металла механическим способом являются:

- дисковая пила;

- ленточная пила;

- гильотина;

- аппарат для продольной резки и пр.

Плюсами механической резки являются невысокая стоимость оборудования и хорошее качество получаемых срезов.

Среди минусов можно выделить ограниченные условия использования технологии и возможность осуществлять резку только по прямой линии.

Преимущества и недостатки каждого вида резки металла: какой способ предпочтителен

Чтобы выбрать наиболее подходящий способ резки металла, следует опираться на следующие критерии:

Металлы с толщиной от 0,5 до 25мм лучше раскраивать лазерной резкой, от 20 до 60мм – плазменной резкой, далее резка производится газокислородным или гидроабразивным способом в зависимости от требований к качеству реза.

- Точность раскроя и качество получаемых заготовок.

Самыми высокоточными, быстрыми и качественными считаются лазерная и гидроабразивная виды резки металла. Хотя и другие способы при сноровке позволяют получить достойный результат.

Данный пункт также важен при выборе способа резки, т.к.

в некоторых сферах производства и промышленности не нужна идеальная точность, но важен экономный расход материала и небольшие затраты на покупку и обслуживание оборудования.

Так, самыми экономичными видами резки металла являются абразивная и газокислородная технологии, а более дорогостоящими способами считаются лазерные и гидроабразивные методы.

Виды и способы резки металлов

Сегодня, в зависимости от свойств разрезаемого металла, осуществить резку металла можно несколькими основными способами:

- лазерная резка;

- плазменная;

- газокислородная;

- ленточнопильная;

- гидроабразивная;

- гильотина.

Все вышеперечисленные способы можно условно объединить в три группы: механические способы, термические и высокоточные. К термическим способам резки относят газокислородную и плазменную. Механические способы — это ленточнопильная резка метала и гильотина. Высокоточными методами на сегодняшний день считаются гидроабразивная и лазерная резка.

Процедура раскроя происходит с использованием специализированного оборудования и металлорежущего инструмента. Сюда входит:

- токарные станки;

- фрезеровочные станки:

- плазменные аппараты

- лазерные станки;

- гидроабразивные;

- сверлильные;

- отрезные;

- расточные;

- буровые пресса и прочие.

Наиболее эффективным и высокоточным способом обработки металлических заготовок является лазерная резка. Получаемые в результате ее использования детали не нуждаются в дополнительной обработке, ведь их края получаются достаточно ровными.

Такой вид резки позволяет полностью исключить такое явление, как деформация металлоизделия из-за отсутствия нагрева его поверхности.

Предлагаем подробнее ознакомиться со всеми нюансами лазерной резки, рассмотреть ее преимущества и сферу применения.

Резка металлов при помощи лазера

Суть такого вида обработки заключается в создании на металлоизделии отверстия с помощью энергии луча, при этом происходит частичное расплавление и испарение материала. Его остатки удаляются посредством выдувания смесью газов. Такой способ наиболее предпочтителен для работы с тонколистными металлическим заготовками, а также в тех случаях, где необходим фигурный раскрой. С его помощью осуществляют изготовление заготовок из:

- конструкционной и нержавеющей стали;

- алюминия;

- меди;

- латуни;

- титана.

Главной особенностью данного способа раскроя является то, что после завершения процесса обработки детали, ее можно сразу же передавать на следующий этап производства. Не подвергая дополнительной обработке. Сколов и прочих дефектов здесь не наблюдается, что позволяет значительно сэкономить не только время, но и деньги.

Преимущества лазерной резки

Многие задаются вопросом, а почему стоит выбрать именно данный метод обработки, когда речь идет о металлических изделиях. А все потому, что у него имеется множество преимуществ, среди которых:

- высокая скорость;

- увеличение эффективности производственного процесса;

- возможность выполнения резки любого уровня сложности;

- бесконтактный процесс обработки, благодаря чему удается избежать появления на заготовке статического напряжения;

- отсутствие следов деформации по сравнению с механическим методом;

- идеально чистые кромки реза без шероховатостей и окалин;

- возможность организации серийного производства с большим оборотом благодаря высокой производительности оборудования;

- идеальное качество выполнения работ.

Еще совсем недавно данная технология по сравнению с другими видами резки металла была в диковинку. Но сегодня с помощью лазера можно создавать изделия оригинальных и необычных форм, что практически невозможно с помощью механического воздействия.

Это одна из самых современных и передовых технологий, которой на сегодняшний день нет равных. Причина ее популярности заключается в ее многочисленных и неоспоримых достоинствах.

Недостатки у нее также имеются, но их ничтожное количество не достойно вашего внимания.

В настоящее время лазерная технология по праву считается одной из самых перспективных. Она не нуждается в существенных финансовых вложениях, при этом гарантируя максимальную точность и высокое качество кромок, что позволяет изготавливать сложную продукцию для различных отраслей промышленности.

В настоящее время лазерная технология по праву считается одной из самых перспективных. Она не нуждается в существенных финансовых вложениях, при этом гарантируя максимальную точность и высокое качество кромок, что позволяет изготавливать сложную продукцию для различных отраслей промышленности.

Наибольшее распространение такая технология получила в следующих отраслях:

- машиностроение и автопром;

- деревообработка;

- приборостроение;

- строительство;

- теплоэнергетика;

- газовая промышленность;

- пищевая промышленость;

- ювелирное дело и прочие.

С каждым днем спрос на лазерную технологию увеличивается с каждым днем в сфере производства медицинского оборудования. Она также довольно востребована для изготовления следующих видов продукции:

- ограждений;

- декоративных решеток;

- трафаретов;

- рекламных металлоконструкций и т.д.

Стоимость лазерного оборудования значительно выше, чем у обычной аппаратуры такого же назначения. Но благодаря огромному множеству преимуществ оно с лихвой оправдывает стоимость в кратчайшие сроки использования.

Благодаря быстрой автоматизации и высокому качеству производства, лазерную резку можно применять в тех сферах промышленности, в которых остальное оборудование просто неприменимо. Сфера применения данного способа раскроя с каждым днем все больше расширяется.

Для новых областей специально разрабатывается новое оборудование, которое с каждым годом становится все технологичнее и мощнее.

Получите консультацию наших специалистов по телефону 8 800 511 00 95 и подберите оборудование, которое наилучшим образом соответствует потребностям вашего производства. Наша компания осуществляет доставку по всей России и СНГ, обучение работе с оборудованием, настройку и пусконаладочные работы, а также гарантийный сервис.

Также мы принимаем запросы по эл. почте info@lasergu.ru.

Способы и технология резки металла

Раскрой металлических листов и производство заготовок заданных размеров из профильного проката требует выполнения определенных операций по специальным технологиям.

Прочность, хрупкость, термостойкость, уровень электропроводимости и химический состав сплава при этом непременно учитываются.

Обработка должна обеспечить получение деталей максимально точного размера без нарушения основных его свойств.

Для наиболее качественного выполнения этих задач разработаны различные виды резки металла, отличающиеся как сложностью технологии, так и универсальностью применения.

Большинство из видов резки реализуются в на промышленном оборудовании, отличающимся сложностью устройства, высокой продуктивностью и возможностью установки систем ЧПУ.

Но есть ряд способов резки, которые можно реализовать и с помощью портативных станков и приспособлений в небольшой мастерской, домашнем гараже или непосредственно на объекте, где производится монтаж металлоконструкций.

В этой статье вы можете познакомиться с основными способами резки металла, узнать об их преимуществах и сферах применения. Более подробно виды металлообработки резкой рассмотрены в специальных статьях рубрики, каждая из которых посвящена конкретному способу и оборудованию, которое при этом применяется.

Оглавление

- 1 Промышленные виды резки металла

- 2 Механическая резка металла

Промышленные виды резки металла

Наиболее популярны технологии резки, позволяющие производить максимальное количество деталей высокой точности за короткий промежуток времени. На крупных предприятиях чаще всего используются:

- плазменная;

- лазерная;

- газовая;

- гидроабразивная

- резка металла на станках с ЧПУ

Плазменная резка — обработка токопроводящих металлов и диэлектриков любой твердости струей раскаленного газа (плазмы) при температуре 5-30 тысяч градусов Цельсия, разогнанной электрическим полем до скорости около 1500 м/с.

Режется, в основном, листовой металл толщиной до 200 мм. После прохода струи плазмы получается очень тонкий, ровный и гладкий разрез, не требующий дополнительной обработки кромок. Технология плазменной резки одна из самых точных и быстрых.

Прилегающая к разрезу зона металла не перегревается и структура ее не нарушается.

Технология лазерной резки

Технология лазерной резки

Лазерная резка — не уступает по точности обработке плазмой. В этом случае рабочим органом выступает мощный лазерный луч высокой точности фокусировки. Металл мгновенно плавиться, сгорает и испаряется, оставляя чистый узкий рез.

Если производится обработка листов толщиной более 15 мм, то зона реза дополнительно обдувается инертным газом, воздухом или охлаждается водой. Чаще всего применяется лазерная резка при изготовлении сложных по контуру деталей из цветных металлов, сплавов и сталей толщиной 12-20 мм.

Преимущество — возможность резки сверхтонких и очень хрупких материалов.

Гидроабразивная резка, в отличие от предыдущих способов, предусматривает механическое, а не термическое воздействие. Но резцом выступает обычная вода в смеси с абразивным порошком, подающаяся под высоким давлением.

Обеспечивает рез толщиной не более 0,5-1,5 мм на листах толщиной до 300 мм. При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека.

Обеспечивает рез толщиной не более 0,5-1,5 мм на листах толщиной до 300 мм. При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека.

Гидроабразивная резка металла на станках ЧПУ позволяет обрабатывать пакеты из нескольких листов, что очень удобно при крупносерийном производстве. Недостаток — возможность коррозионных воздействий.

Газовая резка металла, как и резка сваркой (электродной), предполагает воздействие на материал температуры, которая значительно выше точки плавления в ограниченной зоне действия кислородно-пропанового потока.

Отличается невысокой точностью реза, но не требует чрезмерно сложного оборудования и может производиться в любых условиях.

Резка электродами приносит те же результаты, но требует подключения оборудования к электросети.

Механическая резка металла

Для изготовления различных деталей методом резки можно также использовать механические резаки, прессы, пилы, абразивные круги.

Безогневая резка применяется на трубопроводах, по которым перекачивается газ, нефть или продукты ГСМ.

Технология резки металла, при которой используется исключительно механическое воздействие, широко распространена как в промышленности, так и на полупрофессиональном и бытовом уровне.

Отрезные станки с дисковыми пилами (кругами) производятся как в виде ручного инструмента (болгарки), так и в виде стационарного или мобильного оборудования. Резка труб, профиля и листа производится путем воздействия вращающегося с большой скоростью абразивного круга на металл, при котором возникает большая сила трения, приводящая к нагреванию и выгоранию металла в зоне контакта.

станки с дисковыми пилами (кругами) производятся как в виде ручного инструмента (болгарки), так и в виде стационарного или мобильного оборудования. Резка труб, профиля и листа производится путем воздействия вращающегося с большой скоростью абразивного круга на металл, при котором возникает большая сила трения, приводящая к нагреванию и выгоранию металла в зоне контакта.

Резать можно с высокой точностью (толщина реза всего 1-2 мм) и с высокой скоростью. Очень удобны такие станки при изготовлении строительных и водопроводных конструкций, в ремонтных работах.

Вторым по популярности способом механического раскроя листа является рубка металла. Горизонтально расположенный нож прижимается к листу с большой силой и разрушает его в зоне контакта. Работает пресс как обычные ножницы с двумя скользящими мимо лезвиями. Усилие создается гидравликой, пневматикой или эксцентриковым механизмом.

Мощные гидравлические и пневматические ножницы (гильотины) могут справиться со сталью или другими сплавами высокой прочности толщиной в несколько сантиметров. Недостатком такого метода является невозможность обработки хрупких и недостаточно пластичных металлов, их лучше резать лазером, плазмой или иным инструментом.

Важным преимуществом гильотин является возможность установки программного управления для повышения скорости работы и точности выполнения операций.

В это же время резка и рубка профлиста может выполняться на переносных сабельных гильотинах, которые можно установить непосредственно на объекте — они не требуют подключения к сети и приводятся в движение только силой руки или ноги человека.

Особенности материала — наличие оцинковки и полимерного покрытия, ограничивает использование болгарок, плазморезов или других инструментов, предполагающих нагревание до высокой температуры.

При этом разрушается покрытие и в зоне реза возникают трудноустранимые очаги коррозии.

Резка металлочерепицы возможна только механическим способом. При продольной резке вдоль профиля можно использовать роликовый резак или специальные ножницы по металлу. Диагональная и продольно-поперечная резка возможна только при помощи специальных инструментов — электроножниц по металлу со специальными насадками.

Данная статья предлагается в качестве предварительного обзора чаще всего применяющихся на практике в промышленных и домашних условиях видов резки листового и профильного металла. Более подробно об их применении в конкретных условиях вы можете узнать в соответствующих рубриках сайта.

Виды резки металла. Новые и самые эффектные способы

Любое производство нуждается в специальном инструментарии для резки металла. При этом есть несколько популярных способов резки, каждый из которых имеет свои технологические особенности.

Какой конкретно выбор сделает производитель, зависит от экономической выгоды, желаемого результата, а также от эффективности работ.

Это разновидности резки, которые характеризуются большим количеством разрезанных деталей за максимально короткий промежуток времени. Таких способов порезать металлические заготовки известно несколько:

- лазерным инструментом;

- плазменная;

- газовым резаком;

- гидроабразивная;

- на резаках с числовым управлением.

Любой из перечисленных методов имеет свои технологические особенности.

Плазменная резка — способ, при котором заготовки или металлы разрезаются струей газа под температурой от 5 до 30 тысяч градусов. При этом электрическим полем разгоняется струя до скорости 15 км/с.

Таким способом легко резать металл листом с толщиной рабочей поверхности 20 см. Получается, что в результате на листе металла образуется разрез без лишних швов. Особым преимуществом является то, что вокруг разреза структура не нагревается и структура металла не разрушается.

Лазерная — также точный вариант резки. Рабочий инструмент в данном случае — луч лазера с точной фокусировкой. Технологически луч плавит металл, он сгорает и испаряется. Если лист металла в толщину больше 1.5 см то зона вокруг разреза требует дополнительного охлаждения. Обычно лазерный метод резки используется для сверхтонких и хрупких материалов.

Важно. Газовая резка — также воздействие на металл температурой. При этом не нужно сложное оборудование, но и точность резки в разы меньше.

Гидроабразивная резка — это механический вид воздействия, который не предполагает термического воздействия. В роли инструмента выступает простая вода, которую смешивают с абразивным порошком. Основным преимуществом является то, что нет структурных изменений , поскольку температура воды не выше 90°С.

Разрезка металла на станке с ЧПУ — предполагает технологический процесс, при котором разрезается сразу несколько листов металла. Но в таком случае возможно влияние ржавчины на металл.

Это нужно знать: Термическая обработка металла

Механические варианты резки металла

При влиянии чистой механики используется самый широкий круг инструментов: диски, пилы, прессы, механические резаки. Такие способы воздействия на металл работают не только на промышленном уровне, но и в небольших гаражах на самом бытовом производстве.

Отрезные станки с заменяемыми дисковыми частями (болгарки) используется как стационарное оборудование, так и в качестве мобильного. Резать таким инструментом можно трубы,, разные конструкции, профиля и листы разных сплавов. При этом инструмент отличается высокой точностью выполнения работ, а также скоростью.

Рубка металла — в таком случае есть горизонтальный ножик. Он прижимается к листу металла и разрушает его в зоне контакта. Усиливает работу пресса гидравлика, пневматика или эксцентриковый механизм.

Также резка и рубка профлиста прекрасно выполняется на гильотинах сабельного типа. Рубка на гильотине предполагает ограничения по некоторым конструкциям со сложной структурой.

Ленточнопильный станок считается наиболее универсальным вариантом для резки любых изделий из металла. При таком варианте резки снижаются потери тепла, а сам процесс происходит под любым удобным углом. Минус станка в том, что резка доступна только для определенных размеров металла и деталей.

Газокислородная резка металла

Такой вариант доступен при соблюдении целого ряда условий. В первую очередь можно резать только изделия и конструкции, которые содержат строго определенное количество примесей. Конструкция не должна отличаться высокой теплопроводностью.

Важно. Чтобы температура плавления обрабатываемого материала, была выше, чем температура горения. При этом важно, чтобы разница не была меньше 50°С.

Те оксиды, которые получаются в результате резания металла должны обладать высокими показателями жидкотекучести. В противном случае они будут серьезным препятствием длясгораня основного металла. Процесс станет более дорогим и экономически не выгодным.

Способы и технология резки металла

На промышленные предприятия сталь и другие металлы из металлургических комбинатов поступают в виде листов, рулонов и профильного проката.

Для изготовления различных изделий из металла необходимо вырезать заготовки заданного размера и формы. Резка – сложный технологический процесс, которые требует соблюдения определенных правил.

Необходимо учитывать физические и химические особенности материала, определяющие возможность обработки тем или иным методом.

Главная задача резки – получение максимально точных по форме и размеру заготовок, не требующих сложной и трудоемкой доработки в дальнейшем. Учитывая различия в свойствах сплавов и металлов, в промышленности используются разные методы разрезания материалов.

Отличаются они сложностью оборудования, экологичностью процесса, возможностью использования станков с ЧПУ, энергоемкостью.

Часть методов можно реализовать только в условиях крупного производства, часть – как в промышленных цехах, так и в домашней мастерской или непосредственно на строительном объекте.

Механические средства

Обработка металла механическими средствами базируется на использовании абразивных кругов, зубчатых пил, линейных резаков и гильотин. При механической обработке во взаимодействие вступают рабочая часть инструмента и металл. В результате такого контакта заготовка разрушается в узкой области реза под действием различных сил.

Если это отрезной диск, то на металл действуют абразивные частицы, из которых он состоит. В зоне контакта возникает большая сила трения, разогревающая материал.

Абразивные частицы, впрессованные в бакелитовую основу, действую как зубья пилы, вырывая фрагменты вещества и прорезая в нем сквозную канавку. Зона выгорания и разрушения материала достаточно тонкая – не более 2 мм.

Но резать при помощи кругов металл можно только по прямой линии, иначе инструмент разрушится.

Абразивные круги применяются при:

- раскрое листов стали;

- резке труб, круглых и профильных;

- срезании болтов и шпилек;

- разборке конструкций из труб и швеллера.

Инструмент для резки кругами – болгарка (углошлифовальная машина), отрезной станок.

Второй популярный способ механической обработки – рубка. Для раскроя листового металла используются стационарное оборудование – гидравлические прессы, ножницы, гильотины сабельного типа. Здесь процесс осуществляется за счет воздействия большой силы на заостренное лезвие, соприкасается с материалом. Промышленные станки оборудуются гидравлическим, пневматическим или электрическим приводом.

Для обработки металла в условиях небольшой мастерской или на строительном объекте используются ручные станки, действующие по тому же принципу. Только лезвия приводятся в действие от мускульной силы человека.

Для резки тонкого листа и вырезания мелких деталей используют ручные ножницы и роликовые резаки. Часть из ручного инструмента оборудуется электроприводом, позволяющим разрезать заготовку по сложному контуру.

Для профильного проката и листов черного и цветного металлов также используют станки с ленточными пилами и ручные электролобзики. Ленточными пилами оснащаются промышленные станки для прямолинейной и фигурной резки. Оборудование обеспечивает высокую скорость и обладает большим количеством настроек под определенный тип металла.

Особенность резки ножницами и прессами – возможность обработки листов с цинковым и полимерным покрытием. В отличие от отрезного круга, лезвия не нагревают металл в зоне реза и не нарушают целостности и химической структуры покрытия.

Промышленные станки

В крупных металлообрабатывающих мастерских и цехах, кроме механических, используется ряд других, более продуктивных и точных методов резки металла. В качестве режущего инструмента используются:

- плазма;

- лазерный луч;

- пламя;

- струя воды под давлением.

Это исключительно промышленные методы, которые не используются в быту и кустарных мастерских, кроме газовой резки. Они требуют сложного и дорогого оборудования, расходуют много электроэнергии и окупают себя только при постоянной загрузке мощностей.

Плазменная резка

Один из самых продуктивных методов раскроя. В качестве рабочего инструмента выступает струя раскаленного газа, нагретого до температуры 5000–30 000 оС.

Поток ионизированного газа разгоняется в электрическом поле до скорости около 1500 м/с и расплавляет металл в узкой зоне линии реза.

Расплав выдувается потоком плазмы, не успевая образовать наплывов и швов, а кромки детали охлаждаются водой и за счет этого не нагреваются и не изменяют структуру.

Плазменная резка обеспечивает высокую точность линий и гладкость кромок. Полученные детали не нуждаются в дополнительной механической обработке. Промышленное оборудование с ЧПУ позволяет резать металлы и неметаллы толщиной до 200 мм. Используется в крупносерийном производстве и изготовлении сложных по конфигурации штучных деталей.

Лазерная резка

Рабочий инструмент такого оборудования – высокоэнергетический монохроматичный лазерный луч. Излучаемый лазером свет попадает на металл, прогревает его в узкой зоне до температуры намного выше точки плавления и испаряет его. Продукты горения удаляются струей инертного газа, исключающего окисление кромок раскаленного металла, или охлаждающей жидкостью.

Отсутствие механического контакта с заготовкой позволяет резать тонкие листы, хрупкие материалы и добиваться исключительно точной линии контура детали.

Возможность поворота лазерного излучателя под любым углом позволяет создавать заготовки криволинейной конфигурации.

Лазерный луч действует на токопроводящие металлы и диэлектрики, независимо от их электрического сопротивления. Это делает метод лазерной резки по-настоящему универсальным.

Для проведения таких работ обратитесь в компанию «Лазеры и технологии». Мы специализируемся на обработке лазером металлов и других материалов. У нас большой парк оборудования для решения самых сложных задач. В станках используются лазерные, а также твердотельные, волоконные и газовые источники.

Гидроабразивная резка

Сложный метод металлообработки с высокой степенью механического воздействия на заготовку. В роли рабочего инструмента выступает струя воды под давлением до 6200 бар. В жидкость добавлены мельчайшие частицы минеральных веществ высокой твердости, выступающие в роли абразива. Вода закачивается специальными насосами в рабочую головку с соплом, откуда вырывается в заданном направлении.

Использование ЧПУ в промышленных станках позволяет добиться высочайшей точности линии реза, сравнимой с лазерной обработкой. В отличие от плазмы и лазера, гидроабразивная резка не предполагает нагревания металла. Это «холодный» процесс, исключающий химические преобразования в структуре металлов и сплавов. На линии реза отсутствует окалина и зона остаточных деформаций.

Точность гидроабразивной резки достигает 0,1 мм. Как и лазер, струя воды позволяет получать детали сложных контуров без дополнительной обработки механическими инструментами.

Кроме стали и цветных металлов, гидроабразивной резкой можно обрабатывать камень, полимеры и другие твердые материалы. Одна из особенностей этого метода – возможность резки под углом к горизонту.

Отдельные модели станков рассчитаны на отклонение головки до 50 градусов от вертикали.

Газовая резка

Рабочим инструментом выступает струя пламени, получающаяся от горения пропана, ацетилена или другого газа в смеси с кислородом. Температура горения струи выше точки плавления металла, но ниже, чем создаваемая плазмой или лазером.

Это определяет использование газопламенной резки в работах, где не требуется высокая скорость и точность, например, при демонтаже металлоконструкций, заготовке металлолома, подготовке труб к сварке. При газовой резке образуется много продуктов горения, поэтому производится она на открытом пространстве или в помещениях с принудительной вентиляцией.

Автоматизировать такой вид резки очень сложно, преимущественно используются установки с ручными газовыми резаками.

Резка электродами

Как вспомогательный метод резки металла, особенно труб и проката, используется сварка ММА покрытыми электродами.

Такой способ достаточно энергозатратный, особенно с применением аппаратов трансформаторного типа, но в определенных условиях не теряет актуальности.

Часто резка электродами применяется на строительных площадках, линиях прокладки магистральных трубопроводов, на буровых и других полевых объектах.