- Технологии и виды оцинковывания металла

- Необходимость и преимущества оцинковывания металлов

- Способы гаражного и промышленного цинкования металла

- Суть и назначение процесса цинкования металла

- Свойства и преимущества оцинкованных покрытий

- Цинкование с фосфатированием

- Способы и методы цинкования

- Горячее цинкование

- Холодное цинкование

- Гальванический метод

- Термодиффузионное покрытие цинком

- Газотермическое напыление цинка

- Цинкование металла

- Преимущества гальванического цинкования

- Достоинства горячего цинкования

- Цинкование методом термодиффузии

- Оцинковка металла

- Преимущества оцинковки

- Какие существуют методы цинкования металла

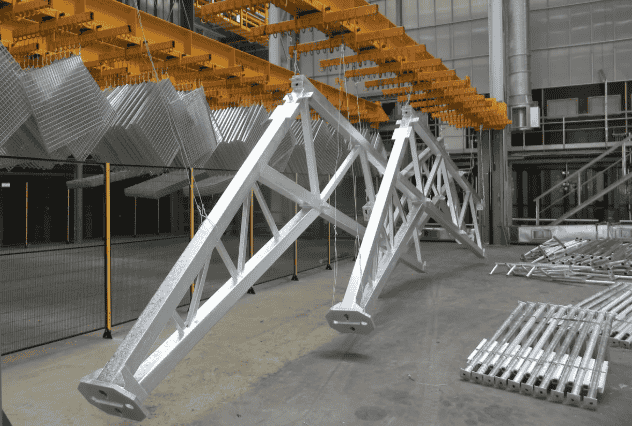

- Горячее цинкование

- Холодное цинкование

- Гальваническое цинкование

- Термодиффузионное цинкование

- Газотермическое цинкование

- Цинкование металла: разновидности, проведение в домашних условиях

- Для чего на сталь наносят слой цинка

- Методы цинкования

- Горячее цинкование

- Холодное цинкование

- Гальванический метод

- Термодиффузионное цинкование

- Газотермическое напыление цинка

- Как выполнить процедуру в домашних условиях

Изготовители и потребители изделий из металла хотят, чтобы такие предметы служили достаточно долго. Эту задачу решает цинковое покрытие на деталях и оборудовании. Процедуру цинкования в Москве выполняет наша компания на заказ – недорого и с гарантией качества.

Клиенты могут указать дополнительные требования, предъявляемые к такой процедуре – например, толщину защитного слоя, а также способ, которым он должен наноситься на изделие. Такая работа будет выполнена в кратчайшие сроки, вне зависимости от объема заказа. Мы располагаем достаточно производительным оборудованием, чтобы решить любую задачу.

| 1 | Детали весом от 250 грамм до 600 грамм | 29,23 | Заказать |

| 2 | Мелкие детали до 3 кг | 27,66 | Заказать |

| 3 | Негабаритные м/конструкции и изделия до 6 м, в том числе дорожные ограждения и уличные кронштейны освещения, буры, сваи, толщина металла от 4 мм | 27,23 | Заказать |

| 4 | Тонкостенные изделий толщина от 1,5 мм до 3 мм | 43,62 | Заказать |

| 5 | Тонкостенные изделия толщина от 3 мм до 4 мм | 31,36 | Заказать |

| 6 | Изделия с использованием сетки более 50 % поверхности, с диаметром проволоки от 5 мм и менее | 56,00 | Заказать |

| Горячее | 65-120 лет (в зависимости от среды эксплуатации) | Заказать |

| Холодное | 25-50 лет | Заказать |

| Гальваническое | 30 лет | Заказать |

| Диффузионное | 10-15 лет | Заказать |

Технологии и виды оцинковывания металла

Вне зависимости от метода, с помощью которого производится цинкование, обработанный таким способом металл будет полностью защищен от коррозионных процессов на долгие годы вперед. Всего существует пять основных методов данной обработки, отличающихся по стоимости. Оцинковка металла бывает термодиффузионная, гальваническая, холодная, газотермическая и горячая.

Каждый из перечисленных процессов имеет свои преимущества. Специалисты нашей компании предоставят каждому заказчику бесплатные консультации на тему того, какая технология будет наиболее уместна в каждом конкретном случае.

Необходимость и преимущества оцинковывания металлов

Такая обработка на металлической поверхности дает абсолютную защиту от коррозии. До тех пор, пока цинковый слой не разрушится под влиянием механических воздействий. Кроме того, цинкование металла промышленным способом улучшает эстетику деталей и механизмов.

В Москве за данной услугой целесообразно обратиться в компанию «ГИТ металл». Ваши изделия здесь в процессе обработки будут аккуратно обработаны атомами превращенного в газ цинка.

Равномерное распределение материала на поверхности изделия обеспечивает превосходные антикоррозийные качества.

Для уточнения всей информации, обращайтесь к нам любым удобным способом и мы проконсультируем Вас по всем вопросам совершенно бесплатно!

Способы гаражного и промышленного цинкования металла

Цинкование металла – это технологический процесс, суть которого заключается в нанесении на поверхность металлических деталей специального цинксодержащего состава.

Данная процедура призвана предупредить образование окислов и ржавчин, что благоприятно влияет на срок службы металлоконструкций любого типа. Цинкование можно осуществить не только в производственных условиях, но и своими руками.

В статье подобно изложены различные методики цинкования металла.

Суть и назначение процесса цинкования металла

Цинк является основным компонентом специальной химической смеси, которой принято покрывать изделия из металла во избежание развития коррозионных процессов. Повышенная влажность, воздействия механического характера, химические реакции – все это может спровоцировать окисление поверхности металла, однако оцинкованные изделия гораздо меньше подвержены коррозии.

Цинк и металл в симбиозе образуют гальваническую пару, где цинк принимает на себя все барьерные функции и, следовательно, вступает в различные формы взаимодействия с факторами окружающей среды.

Поверхность изделия будет сохранять свой первоначальный вид до тех пор, пока не разрушится полностью верхний цинковый слой. В местах, где цинк подвергается наиболее сильному воздействию, под влиянием молекул воды и кислорода образуется защитный слой гидроксида, который также сохраняет целостность металла.

Цинкование алюминия и других видов металлов происходит с использованием разных методов, однако наибольшее влияние на эффективность результата данной процедуры оказывает класс толщины цинкового слоя, который определен по ГОСТ 14918-80.

| Повышенный (П) | От 570 до 855 | От 40 до 60 |

| 1 | От 258 до 570 | От 18 до 40 |

| 2 | От 142,5 до 258 | От 10 до 18 |

Классы цинкового покрытия П и 1 чаще всего используются в условиях сложной климатической обстановки повышенной влажности и перепадов температур.

Свойства и преимущества оцинкованных покрытий

Существенным преимуществом оцинкованных покрытий является длительность срока их службы. Если говорить о различных технологиях оцинковывания как об этапе подготовки деталей к окрашиванию, то сразу можно отметить следующие достоинства процедуры:

- износостойкость и длительность службы окрашиваемого покрытия;

- низкая себестоимость в сравнении с ценой на окрашивание без предварительного цинкования за срок до 25 лет;

- простые требования к изделиям из металла.

Цинкование металла осуществляет не только барьерную и защитную, но и электрохимическую защиту верхних слоев обработанных изделий.

Цинкование с фосфатированием

Цинкование с фосфатированием принято использовать для обработки цветных металлов. В результате процедуры на верхнем слое детали из металла образуются фосфаты цинка, марганца или железа, которые являются малорастворимыми элементами, что усиливает барьерные и электроизоляционные качества обрабатываемых поверхностей.

Цинкование с фосфатированием можно применять в отношении следующих видов металлов:

- чугуна;

- кадмия;

- низколегированных углеродистых сталей;

- меди;

- цинка;

- алюминия.

Металлические предметы, оцинкованные посредством фосфатирования, могут использоваться даже в условиях тропиков. Они не подвержены воздействию нагретых материалов, смазочной органики (масел), бензола, толуола и всех газов за исключением сероводорода.

Способы и методы цинкования

Для укрепления металлических поверхностей широко распространены такие виды цинкования:

- горячее;

- холодное;

- гальванизация;

- термодиффузионное цинковое покрытие;

- напыление под воздействием термических газов.

При выборе технологии цинкования металла нужно отталкиваться от предназначения изделия и способов его эксплуатации. Заранее необходимо определить класс толщины цинкового слоя, так как от этого зависит весь технологический процесс, включая настройку производных температур.

Изделия из металла, на которых уже присутствует цинк, не стоит подвергать механическим воздействиям, так как можно нарушить целостность защитного покрытия.

Горячее цинкование

Горячее цинкование стали имеет широкую известность, но применяется несколько реже, чем другие способы распределения цинка по поверхности металлоконструкций.

Несмотря на эффективность горячей технологии, она является крайне опасной для окружающей среды и живых организмов.

Горячий способ подразумевает использование агрессивных химикатов для подготовительных процедур и горячего жидкого цинка для дальнейшего покрытия.

Сталь цинкуется горячим методом в 2 этапа:

- Подготовительные меры.

- Процесс цинкования.

Подготовка изделий также делится на следующие друг за другом производственные стадии:

- Зачистка и обезжиривание поверхности.

- Травление с помощью кислот.

- Промывание деталей.

- Флюсование (вычленение из металла солей и оксидов).

- Просушка.

После завершения этапа 1 деталь погружают в специальный резервуар с расплавленным цинком, после чего начинает формироваться тонкий защитный слой из железа и цинка. Далее изделие подвергается продуванию, которое призвано обеспечить полное высыхание изделия, а также удаление лишних образований.

Недостаток данного метода оцинковывания металла заключается в ограничении габаритов обрабатываемых изделий размерами резервуара.

Холодное цинкование

Метод холодного цинкования заслуженно считается самым применяемым. Причинами тому являются высокая результативность и простота применения. Способ не требует наличия профессионального оборудования, что позволяет осуществлять цинкование у себя дома.

Для холодного цинкования потребуется специальный цинковый состав (например «Цинокол») и малярный инструмент (кисть, валик). Смесь включает от 86% цинка, благодаря чему защитное покрытие образуется сразу после нанесения состава на металлическую поверхность.

Если конфигурация поверхности не позволяет нанести цинковую смесь малярным инструментом равномерно, применяют краскопульт – устройство для распыления различных материалов.

Холодный метод цинкования не имеет аналогов, если речь идет о нанесении или восстановлении защитного слоя металлоконструкций, в отношении которых невозможно применить иные способы цинкования (например, уже смонтированное оборудование, леса или трубы). Также такой метод является лучшим решением для проведения ремонтных работ.

Холодный способ цинкования можно производить в широком температурном диапазоне, при этом защитный покров сохраняет гибкость и устойчивость к различным повреждениям.

Гальванический метод

Во время гальванического цинкования на верхний слой металла оказывается воздействие электрического и химического характера одновременно. Результатом является не только максимально точная толщина барьерного слоя, но и идеально гладкая структура.

Гальванизация сопровождается высокой адгезией элементов металла и цинка, соединенных на молекулярном уровне. Можно достичь не только максимально равномерного цинкового покрытия по всей площади детали, но и придать ему декоративный вид.

Процесс электрохимической гальванизации происходит так:

- пластины или другие объекты из металла погружаются в специальную электролитическую жидкость;

- объект обработки подключается к источникам тока с разными зарядами;

- разность потенциала заставляет материал разрешаться, после чего молекулы цинка начинают подниматься к поверхности изделия, образуя тем самым защитный слой.

Цинкование металлоконструкций гальваническим методом позволяет воссоздать неповторимый декоративный узор, контролируя при этом толщину барьерного слоя.

Главный недостаток процедуры – высокая стоимость, которая складывается из цен на электроэнергию, состав электролита, оборудование и другие производственные элементы.

Термодиффузионное покрытие цинком

Суть термодиффузионной технологии (ТТ) в том, что объект цинкования и сухой цинксодержащий порошок кладутся в специальный контейнер, который герметизируется и подвергается воздействию очень высокой температуры (до 2 500 градусов по Цельсию). Атомы цинка, содержащиеся в сухой смеси, преобразуются в газ, что упрощает их диффузионное проникновение в верхний слой деталей из металла.

Как правило, данную технологию применяют в случае необходимости создания защитного слоя свыше 15 мкм.

Подготовка самих деталей происходит по стандарту. Термодиффузионный метод, как и другие технологии, обладает рядом положительных и отрицательных черт.

Преимущества:

- безопасность и экологичность;

- возможность контролировать толщину цинковой наслойки;

- высокое качество защитного покрытия без образования пор;

- после процедуры не остается специфических отходов, нуждающихся в особом виде утилизации;

- можно осуществить цинкование изделий даже со сложной геометрической конструкцией.

Недостатки:

- наличие налета на оцинкованных деталях, отсутствие зеркального блеска;

- образование цинковой пыли в окружающей среде;

- средний уровень производительности;

- цинкование может получиться неравномерным.

Газотермическое напыление цинка

Напыление подходит для металлических крупногабаритных пластин или металлоконструкций, в отношении которых очень тяжело применять другие технологии.

Процесс цинкования напылением: в условиях газовой среды цинк в виде сухого порошка распыляют по всей поверхности металлоконструкции. На фоне высоких температур молекулы цинка и металла при столкновении образуют чешуйки, поры и неровности, поэтому обрабатываемая деталь нуждается в дальнейшей покраске.

Цинкование металла

ТПК «СтальКомплектСервис» предлагает услуги по цинкованию металла. Продукция производится из стали соответствующих марок на современном оборудовании с тщательным контролем качества процесса и имеет сертификацию согласно законодательству Российской Федерации.

Название говорит о материале, точнее главной его части, цинке, который может составлять до 95% от состава наносимого покрытия. Нанесение его производится разными способами, каждый из которых имеет свои достоинства. В ТПК «СтальКомплектСервис» применяются: термодиффузия, горячее цинкование и гальваника.

Преимущества гальванического цинкования

Этот метод одновременно надёжен, доступен и даёт длительный, эффективный результат. К его достоинствам относят:

- ровность и эластичность наносимого покрытия;

- возможность сгибать обработанный металл до 90°;

- механическая и химическая устойчивость покрытия.

Достоинства горячего цинкования

Горячее цинкование оптимально подходит для чёрных металлов, к которым относится и сталь. Его плюсами, помимо прочего, являются:

- эффективная защита от коррозии даже труднодоступных участков;

- повышение устойчивости к механическим повреждениям;

- длительность срока службы: исчисляется десятилетиями.

Цинкование методом термодиффузии

Этот метод стал популярен не так давно, но быстро «нагнал упущенное» за счёт своих достоинств:

- экологической безопасности процесса и результата;

- ровности и гладкости обработанной поверхности;

- высокой степени механической защищённости;

- применении на элементах сложных форм.

В ТПК «СтальКомплектСервис» вы можете заказать перечисленные услуги по телефону или через форму на сайте. Мы гарантируем оперативность и качество!

или свяжитесь с нами в мессенджерах:

Такая обработка на металлической поверхности дает абсолютную защиту от коррозии. До тех пор, пока цинковый слой не разрушится под влиянием механических воздействий. Кроме того, цинкование металла промышленным способом улучшает эстетику деталей и механизмов.

В Москве за данной услугой целесообразно обратиться в компанию «ГИТ металл». Ваши изделия здесь в процессе обработки будут аккуратно обработаны атомами превращенного в газ цинка.

Равномерное распределение материала на поверхности изделия обеспечивает превосходные антикоррозийные качества.

Звоните +7 495 215-57-67 или оставьте заявку, наш менеджер подберет лучшее решение и ответит на все вопросы

Оцинковка металла

- Цинкование — это процесс, применяемый для создания защитного слоя на поверхности металлических изделий и конструкций.

- Цель операции — защитить металл от агрессивного воздействия окружающей среды, прежде всего влаги.

- Суть операции — на подготовленную поверхность наносится слой цинка, который в зависимости от методики, либо просто укрывает поверхность материала, либо соединяется с атомной структурой металла.

Преимущества оцинковки

Цинковый слой восстанавливается при повреждении — оголенный цинк взаимодействует с кислородом в атмосфере и образует новый защитный слой. Поэтому оцинковку часто называют самовосстанавливающейся защитой.

Скорость ржавления оцинкованных изделий даже при глубоких повреждениях ниже, чем у незащищенных. В поврежденном месте цинк и железо создают гальваническую пару — цинк вступает в реакцию с коррозией первым, поэтому сам металл ржавеет и разрушается менее активно.

Металлические изделия из углеродистых сталей, покрытые оцинковкой, весят меньше аналогичного проката из нержавеющей или конструкционной стали.

Процесс цинкования имеет относительно низкую себестоимость, поэтому оцинкованный металл дешевле нержавеющих аналогов.

Какие существуют методы цинкования металла

Перед тем как мы рассмотрим существующие методы цинкования, сначала определим критерии, влияющие на выбор того или иного метода.

- Толщина и равномерность покрытия — для габаритных изделий допустимо иметь большой и неравномерный слой цинка. Поэтому для их цинкования применяют методы, не позволяющие регулировать толщину покрытия. А вот для высокоточных небольших деталей регулировка и контроль толщины покрытия играют критическую роль.

- Прочность удержания защитного покрытия — важно для деталей, использующихся в различных приборах и технике.

- Внешний вид защитного слоя — может быть глянцевым и гладким, а может быть серым и шероховатым. Показатель важен для изделий, применяемых в строительстве и производстве бытовых товаров.

- Стойкость к механическим повреждениям — важный показатель для деталей, подвергающимся механическим нагрузкам.

- Способность к самовосстановлению — зависит от толщины нанесенного цинка и сферы эксплуатации изделия.

Далее рассмотрим наиболее распространенные способы цинкования.

Горячее цинкование

Самый распространенный способ промышленного цинкования, применяемый главным образом для обработки металлических изделий из углеродистой стали. В расплавленный цинк с температурой около 460°С погружают предварительно очищенные, обезжиренные и прошедшие процедуру травления металлические изделия.

Кислород, находящийся в воздухе, вступает в реакцию с металлом и образует оксид цинка, который в свою очередь соединяется с углекислым газом. В итоге на поверхности металла образуется слой карбоната цинка обычно серого матового цвета.

Затем изделия поднимаются из ванны и подвергаются центрифугированию для удаления излишков цинка. Элементы, имеющие резьбовые участки, дополнительно протачиваются.

Плюсы метода:

- сравнительно невысокая стоимость работ, особенно если речь идет о крупногабаритных изделиях;

- высокая производительность;

- большая толщина покрытия;

- хорошая прочность удержания покрытия на поверхности металла;

- хорошая стойкость к механическим повреждениям;

- отличное самовосстановление.

Минусы:

- неравномерность защитного слоя;

- невозможно регулировать толщину покрытия и наносить покрытие тоньше 45 мкм;

- непрезентабельные внешний вид.

Работы регулируются ГОСТ 9.307-89 «ПОКРЫТИЯ ЦИНКОВЫЕ ГОРЯЧИЕ».

Холодное цинкование

Наиболее простой и дешевый способ нанесения цинка. Чаще всего применяется для восстановления защитного слоя стационарных металлических конструкций — лестниц, перил, ограждений, опор ЛЭП и других объектов.

Предварительно подготовленный металл окрашивается цинксодержащими красками или грунтовкой с помощью кисти или пульверизатора. Цинк, содержащийся в краске, взаимодействует с кислородом и образует оксид цинка, который и защищает металл от контакта с влагой.

Плюсы метода:

- дешевизна;

- возможность обработки стационарных конструкций любых форм и размеров;

- возможность наносить несколько слоев;

- после обработки металл можно красить обычной краской, так как подложкой будет служить цинкосодержащая грунтовка.

Минусы:

- тяжело контролировать толщину;

- слабая прочность удержания на металле;

- слабая стойкость к повреждениям.

Гальваническое цинкование

Широко распространенный метод цинкования, довольно часто применяемый для создания декоративных цинковых покрытий. В основном используется для обработки изделий из углеродистых сталей и различных видов чугуна.

Как и при горячем методе здесь используются ванны, в которые погружают предварительно очищенные металлические изделия. Однако наполнены ванны не просто расплавленным цинком, а токопроводящим электролитом, который имеет в своем составе сернокислый и хлористый цинк, а также фторборат цинка.

По всей площади ванны равномерно распределены цинковые пластины, выступающие в роли анода, в роли же катода выступает само обрабатываемое изделие. Когда электрический ток проходит через электролит, содержащийся в нем цинк разрушается, а его ионы оседают на поверхности металла, формируя защитный слой.

Сила тока и время его подачи определяют возможную толщину покрытия — от 3 до 40 мкм.

Плюсы метода:

- отличный внешний вид изделий — гладкая однородная поверхность;

- возможность наносить тонкий слой цинка на прецизионные детали;

- низкая себестоимость;

- возможность обработки пластиковых изделий;

- хорошая способность к самовосстановлению.

Минусы:

- максимальная толщина слоя — 40 мкм;

- слабая устойчивость к механическим нагрузкам.

Регулирует качество проводимых работ ГОСТ 9.307-89 «ПОКРЫТИЯ ЦИНКОВЫЕ ГОРЯЧИЕ».

Термодиффузионное цинкование

Металл обрабатывается порошковым цинком при температуре от 260 до 450°С в специальной камере. В процессе обработки происходит проникновение атомов цинка в верхние слои металла, в результате чего образуется равномерное защитное покрытие толщиной от 6 до 100 мкм.

Термодиффузионный метод считается очень перспективным, потому что позволяет создать равномерный защитный слой даже у изделий сложной формы. Также метод позволяет регулировать толщину цинка, поэтому он идеально подходит для цинкования мелких деталей, которым требуется тонкий, но прочный защитный слой. Регулировка толщины производится температурой и временем нахождения в камере.

Термодиффузионный метод делится на 5 основных классов:

| 1 | От 6 до 9 включ. |

| 2 | От 10 до 15 включ. |

| 3 | От 16 до 20 включ. |

| 4 | От 21 до 30 включ. |

| 5 | От 40 до 50 включ. |

Покрытия свыше 50 мкм не классифицируются.

Этот метод выбирают в случаях, когда от деталей требуется высокая стойкость к абразивному износу и механическим нагрузкам, а также хорошая пластичность поверхности. Метод используют в нефтегазовой, химической и энергетической сферах, реже — в строительстве.

Плюсы метода:

- возможность регулировать толщину защитного слоя;

- высокая прочность удержания;

- равномерное распределение даже у деталей сложной формы;

- высокая стойкость к повреждениям;

- хорошая способность к самовосстановлению.

Минусы:

- сложность процесса;

- себестоимость примерно в два раза выше, чем у горячего оцинкования;

- непрезентабельный внешний вид изделий.

Качество работ регулирует ГОСТ Р 9.316-2006 «ПОКРЫТИЯ ТЕРМОДИФФУЗИОННЫЕ ЦИНКОВЫЕ».

Газотермическое цинкование

Метод предполагает металлизацию изделий с помощью высокоскоростного напыления цинкового порошка на поверхность заготовки. Для этого на участок заготовки направляется открытый огонь из газовой горелки, а затем в зону наивысшего нагрева подается цинковый порошок, либо помещается цинковая проволока.

Под действием высокой температуры цинк преобразуется в мелкодисперсные капельки, которые с высокой скоростью падают на обрабатываемою поверхность. Застывая, они образуют защитный слой толщиной от 30 до 250 мкм. Для увеличения толщины слоя процедуру повторяют.

Чаще всего метод применяется для восстановления цинкового слоя у габаритных металлоконструкций.

Плюсы метода:

- работа в поле без демонтажа металлоконструкций;

- относительная равномерность покрытия;

- регулировка толщины слоя.

Минусы:

- не подходит для обработки небольших деталей;

- покрытие получается пористым;

- не подходит для оцинкования прецизионных изделий;

- низкая производительность;

- большая трудоемкость работ.

Регулируется метод ГОСТ 28302-89 «ПОКРЫТИЯ ГАЗОТЕРМИЧЕСКИЕ ЗАЩИТНЫЕ ИЗ ЦИНКА И АЛЮМИНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ».

Цинкование металла: разновидности, проведение в домашних условиях

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной.

Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка.

Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

Цинкование получило наибольшее распространение среди других анодных защитных покрытий металлов

Для чего на сталь наносят слой цинка

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности.

Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии.

Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются.

Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится.

При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Методы цинкования

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

- горячего;

- холодного;

- гальванического;

- газотермического;

- термодиффузионного.

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой.

Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Чтобы разбираться в том, какие виды цинкования следует использовать в той или иной ситуации, надо хорошо изучить каждый из них.

Горячее цинкование

Горячее цинкование металлоконструкций, хотя и позволяет добиться наилучшего качества и долговечности обработанных изделий, занимает среди подобных технологий только второе место по распространенности.

При использовании этого метода возникает проблема экологической безопасности, так как его реализация требует применения сильных химических реагентов для подготовки обрабатываемой поверхности, а сама процедура выполняется в расплавленном цинке.

Промышленная линия горячего цинкования

В процессе оцинкования стали с использованием горячего метода выделяются два этапа:

- подготовка поверхности изделия к обработке;

- сама процедура покрытия металла цинком.

В свою очередь подготовка обрабатываемой поверхности также выполняется в несколько этапов:

- очистка и обезжиривание;

- травление с использованием кислотных растворов;

- промывка после травления и флюсование;

- тщательная просушка.

Погружение опор в ванну с горячим цинком

После того как изделие прошло все этапы предварительной подготовки и полностью просохло, его помещают в специальную ванну, наполненную расплавленным цинком.

В результате на поверхности стального изделия формируется тонкий слой, состоящий из железа и цинка (Fe-Zn), который и обеспечивает надежную защиту от коррозии.

После извлечения из ванны изделие обдувают сжатым воздухом, за счет чего обеспечивается не только его просушка, но и удаление с обработанной поверхности лишнего цинка.

Большим недостатком данного метода цинкования металла является то, что размеры изделий, которые могут быть ему подвергнуты, ограничены габаритами ванны с расплавленным цинком. Между тем на крупных производственных предприятиях процесс оцинкования стали – строительных лесов, мачт освещения, опор ЛЭП (линий электропередачи) – осуществляется именно таким способом.

Поскольку данный метод связан с большими трудозатратами и необходимостью применения сложного технологического оборудования, для цинкования металла в домашних условиях он не применяется.

Холодное цинкование

Широкая популярность, которую метод холодного цинкования стали приобрел в последние годы, объясняется рядом причин.

Самая главная из них состоит в том, что при своей высокой технологичности и простоте реализации такой метод цинкования позволяет создавать на поверхности металла слой, отличающийся высокими защитными свойствами.

Немаловажным является и то, что при этом не требуется оборудование для цинкования металла, поэтому такую оцинковку можно выполнить своими руками даже в домашних условиях.

Суть технологии холодного цинкования заключается в том, что на поверхность обрабатываемого изделия наносится специальная цинкосодержащая смесь, в качестве которой может быть использован цинконол или любой другой состав. Наносить цинконол или другую смесь можно при помощи обычной кисточки или валика.

В тех случаях, когда покрыть такой смесью необходимо изделия сложной конфигурации или труднодоступные места, для ее нанесения можно использовать краскопульт.

Цинконол и другие составы, используемые для выполнения холодного цинкования, позволяют получить на поверхности металла защитный слой, содержащий 89–93% цинка.

Схема холодного цинкования

Оцинковка металла с помощью холодного метода является безальтернативной в тех случаях, когда требуется обеспечить защиту от коррозии конструкциям, которые не могут быть покрыты слоем цинка по другим технологиям.

К таким конструкциям, в частности, относятся уже смонтированные трубы, опоры линий электропередач, элементы железнодорожных путей, а также другие металлические элементы, которые находятся в смонтированном (стационарном) состоянии.

Цинконол и другие составы для выполнения холодного цинкования широко используются и при ремонтных работах, когда необходимо восстановить поврежденный цинковый слой на металлическом изделии или конструкции.

В частности, при помощи данного метода может быть выполнена восстановительная оцинковка кузова автомобиля (более того, использовать цинконол и другие смеси можно и для начального, полного цинкования кузова своими руками).

Составы для холодного цинкования представляют собой полимерные растворы с добавлением высокодисперсионного цинкового порошка

Выполнять холодное цинкование изделий из стали можно в достаточно широком температурном интервале, при этом сформированное покрытие отличается не только высокими защитными свойствами, но и хорошей эластичностью, устойчивостью к механическим повреждениям и температурным расширениям.

Если говорить о недостатках метода холодного цинкования, то к ним можно отнести недостаточно высокую устойчивость сформированного покрытия к механическим воздействиям, а также необходимость в строгом соблюдении техники безопасности при осуществлении такой процедуры, требующей использования органических растворителей.

Гальванический метод

Гальваническое цинкование, при выполнении которого на поверхность обрабатываемого изделия оказывается электрохимическое воздействие, позволяет получать покрытия, не только отличающиеся высокой точностью по толщине, но и обладающие исключительной гладкостью. Такое электрохимическое цинкование обеспечивает формирование на поверхности металла защитного слоя, толщина которого находится в интервале 20–30 мкм.

Гальваническое цинкование позволяет регулировать толщину формируемого защитного слоя, при этом он отличается равномерностью и высокой декоративностью.

За счет того, что при выполнении гальванической оцинковки металл и цинк, который наносится на его поверхность, соединяются на молекулярном уровне, готовое покрытие отличается исключительно высокой адгезией с основным металлом.

Между тем на степень адгезии оказывает влияние наличие на поверхности обрабатываемого изделия жировых и окисных пленок, удалить которые полностью (особенно в условиях массового производства) практически невозможно.

Гальваническая линия цинкования включает в себя полный комплекс обработки (от подготовки до закрепления)

Гальваническое цинкование выполняют следующим образом. Обрабатываемая конструкция и цинковые пластины помещаются в электролитический раствор, а затем подключаются к положительному и отрицательному контактам источника электрического тока.

За счет сформированной таким образом разности электрических потенциалов пластины начинают растворяться в электролите, и молекулы цинка устремляются к поверхности обрабатываемого изделия, оседая на ней и формируя однородный защитный слой.

Большим преимуществом, которым гальваническое цинкование отличается от других технологий, является то, что оно позволяет сформировать на поверхности изделия защитный слой, отличающийся исключительными декоративными характеристиками. Гальваник при этом может регулировать толщину такого слоя.

К наиболее значимому недостатку данного метода можно отнести его достаточно высокую себестоимость, которая складывается не только из стоимости цинковых пластин и электролита. Например, использованный электролит, который содержит достаточно большое количество опасных отходов, необходимо тщательно очищать перед отправкой в канализацию, что также серьезно отражается на себестоимости метода.

Термодиффузионное цинкование

Термодиффузионная технология цинкования металла (ТДЦ), которую часто называют шерардизацией, была разработана еще в 20-х годах прошлого столетия, но долгое время применялась недостаточно активно. С конца прошлого века оцинковывание металла по данной технологии вновь обрело популярность.

Суть данного метода покрытия металлического изделия цинком заключается в том, что обрабатываемую деталь вместе с цинкосодержащей сухой смесью помещают в герметичный контейнер, в котором создается высокая температура – порядка 2600°.

Под воздействием такой высокой температуры атомы цинка переходят в газообразное состояние, что значительно облегчает их диффузионное проникновение в поверхностный слой обрабатываемого изделия.

Используют такую технологию цинкования преимущественно в тех случаях, когда на поверхности обрабатываемого металла необходимо сформировать защитный слой, толщина которого превышает 15 мкм.

Установка для термодиффузионного цинкования

Термодиффузионное покрытие изделий из металла цинком, подготовка к которому выполняется так же, как и при горячем цинковании, отличается рядом преимуществ, к которым следует отнести:

- полную экологическую безопасность процесса, так как он выполняется в герметичном контейнере;

- практически полное отсутствие пор на готовом защитном покрытии, отличающемся высокой адгезией к обрабатываемой поверхности;

- высокую защитную способность покрытия, полученного по данной технологии (в 5 раз выше, чем у цинкового слоя, сформированного гальваническим способом);

- возможность регулировать толщину цинкового слоя в достаточно большом диапазоне;

- сохранение даже сложной формы и геометрических параметров покрытого цинком изделия;

- отсутствие необходимости в специальной утилизации образующихся отходов.

Так выглядят изделия, покрытые цинком по методу ТДЦ

Есть у данного метода покрытия металлических изделий цинком и свои недостатки, к которым следует отнести:

- не слишком привлекательный грязно-серый цвет готового покрытия и отсутствие металлического блеска;

- невысокую производительность;

- наличие включений цинковой пыли в окружающем воздухе при выполнении такого процесса, что наносит вред человеческому здоровью;

- неоднородность цинкового покрытия по толщине.

Газотермическое напыление цинка

Чтобы покрыть слоем цинка металлический лист или объемную деталь, можно использовать газотермический метод цинкования.

Суть такого метода заключается в том, что цинк, присутствующий изначально в составе сухой смеси или проволоки, напыляется на поверхность обрабатываемого изделия в составе газовой среды.

Использовать такую технологию оптимально в тех ситуациях, когда цинковый слой надо нанести на крупногабаритные изделия, которые нельзя подвергнуть обработке другими способами.

Принцип газо-термического цинкования

Покрытие металлического изделия цинком при использовании такого метода происходит следующим образом. Частички расплавленного металла, ударяясь об обрабатываемую поверхность, формируют тонкий слой, напоминающий по своей структуре чешую.

Такое покрытие, которое характеризуется наличием большого количества пор, дополняется нанесением лакокрасочных материалов.

Созданный в результате такого комбинирования слой обладает защитными свойствами, позволяющими металлическому изделию, на которое он нанесен, длительное время успешно эксплуатироваться в достаточно агрессивных средах (высокая влажность, постоянное воздействие морской и пресной воды и др.).

Параметры цинковых покрытий, наносимых всеми вышеперечисленными способами, регламентирует соответствующий ГОСТ, на который и следует ориентироваться специалистам.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов.

Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия.

Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие.

Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения.

Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

- плотность тока, приходящаяся на единицу площади обрабатываемого изделия;

- температура используемого электролитического раствора;

- плотность применяемого электролита;

- геометрические параметры и сложность формы обрабатываемого изделия.