- Обработка заготовки на станке

- Материалы и виды фрез

- Классификация фрезеровочных работ

- Технология фрезеровки

- Технология фрезеровки на обычном станке

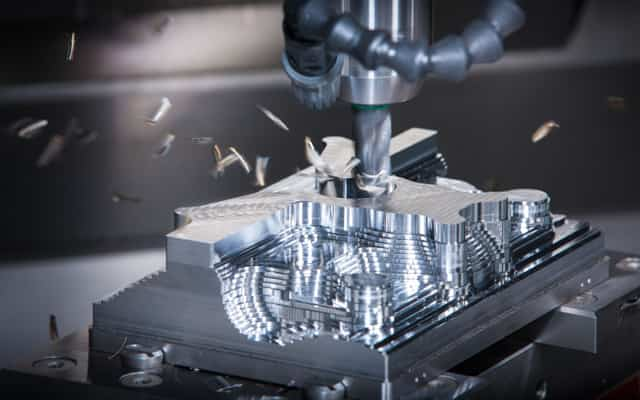

- Технология фрезеровки на станке с ЧПУ

- Технология фрезеровки ГБЦ

- Фрезерная обработка металла

- Фрезерование титановых деталей

- Технологические этапы процесса

- Фрезеровка титановых изделий

- Основные понятия о процессе фрезерования

- Технология фрезерных работ по металлу

- Основные понятия.

- Схемы фрезеровки.

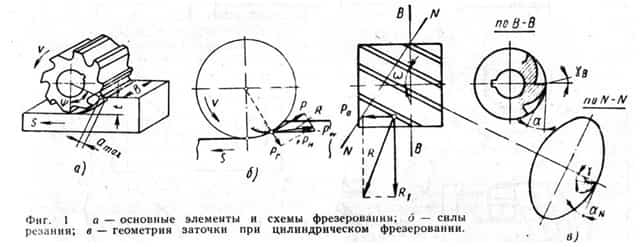

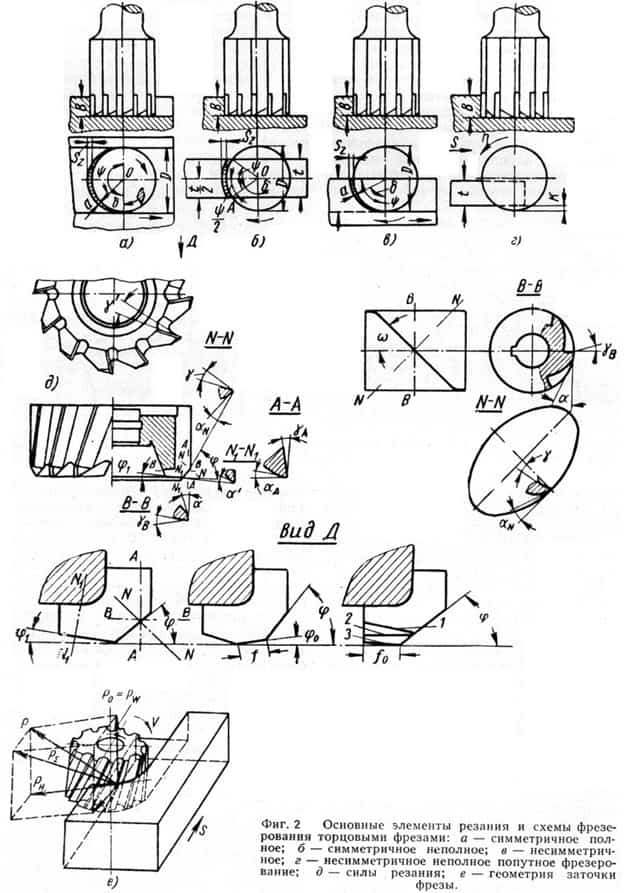

- Основные элементы срезаемого слоя при фрезеровании (фиг. 1, 2).

- Режимы фрезерования.

- Технология фрезеровки металла

- Классификация фрезеровки

- Технология фрезеровки

- Технология фрезеровки на обычном станке

- Технология фрезеровки на станке с ЧПУ

- Технология фрезеровки гбц

- Фрезерование титановых деталей

- Фрезерование

- Технология фрезерной обработки

- Основные типы фрез

Главная / Станки /

- В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

- Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

- Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Материалы и виды фрез

Фрезеровка на специальном оборудовании проводится при помощи фрез. Это насадки, которые закрепляются в патроне. На него передаётся вращательное усилие с помощью шпинделя, и фреза начинает крутиться. Существуют различные виды применяемых фрез:

- Дисковые. Используются для разрезания деталей, выборки, обработки фасок.

- Торцевые. С их помощью обрабатываются торцевые зоны.

- Цилиндрические. Используются при обработке узких плоскостей.

- Угловые. Применяется для создания угловых пазов и наклонных поверхностей.

- Концевые. С их помощью изготавливаются пазы на поверхности заготовок.

Также можно выделить фасонные, червячные и кольцевые фрезы. Их выбор зависит от запланированных работ.

- Виды фрез

- К материалам заготовок, подвергающихся обработке, относятся различные виды металлов, мягкие и твердые породы дерева, а также прочный пластик.

- Обзор фрезы по металлу. Чем фрезеровать каленую сталь

Классификация фрезеровочных работ

Однозначной классификации этого типа работ по металлу не существует, слишком много особенностей и нюансов, разнообразия деталей. Но основные критерии можно выделить. По методу фиксации заготовки на станине:

- горизонтальная;

- вертикальная;

- угловая.

Последняя используется реже, но этот метод позволяет работать с деталями сложной конструкции.

Сама фреза также разделяется на виды:

- торцевая;

- концевая;

- периферийная;

- фасонная.

Торцевая фреза используется при необходимости сделать канавку на детали, просверлить «колодец», подсечку, окошко. Концевой тип фрезы предназначен для работы с крупными деталями. С помощью фасонной фрезеруются металлические профили. Если зубья фрезы периферийные, отличительной чертой станет оставшаяся стружка в виде знака запятой.

Направление вращения режущего элемента имеет следующие градации:

- встречное (на зубья фрезы);

- попутное (под зубья).

Для этого пункта характерно совмещение способов обработки. К примеру, для массивных деталей предварительная обработка выполняется встречным методом, а окончательные работы — попутным. Поверхность детали при встречной фрезеровке получается более шершавой, но такой метод позволяет существенно снизить процент брака.

Преимуществом этого метода обработки металла является не только высокаю функциональность, но и возможность изготовления множества деталей.

Фрезеровка применяется в автомобиле и авиа-проектировании, строительстве различных масштабов. С помощью станков ЧПУ или лазерных установок создают окна и работают даже с ювелирными изделиями.

Фрезеровочным работам поддаются разные виды металла: закаленная сталь, чугун, медь, бронза, алюминий, латунь и даже титан.

Технология фрезеровки

Фрезерная обработка металла может производиться на разных станках с разными материалами и фрезами. От этого изменяется технология, которой следует придерживаться в рабочем процессе.

Технология фрезеровки на обычном станке

Механические станки до сих пор считаются наиболее популярными в производстве. Их используют на предприятиях и в личных мастерских. Этапы работы:

- В первую очередь требуется провести подготовку. Для этого заготовка закрепляется на рабочем столе. Запускается вращение режущей части станка.

- Фреза слегка соприкасается с заготовкой и отводится в изначальное положение.

- Выставляется глубина обработки. Снова запускается электродвигатель.

По мере продвижения работы изменяется размер фрез. Таким образом достигается высокая скорость обработки.

Технология фрезеровки на станке с ЧПУ

Фрезерная металлообработка на станках с ЧПУ достаточно популярна на сегодняшний день. Постепенно оборудование, программируемое оператором заранее, вытесняет механические станки. Связано это с тем, что механизмы с ЧПУ обладают большей точностью при работе и ускоряют производственный процесс.

Технология работы на оборудовании с ЧПУ заключается в том, что оператор должен настроить программу, проверить подвижные механизмы, натянуть ремни, закрепить заготовку на рабочем столе и включить двигатели. Дальше человеку нужно только наблюдать за процессом работы механизмов. Двигатели работают за счёт программы и выполняют заданный алгоритм действий. После создания требуемой формы из заготовки оператор должен выключить оборудование, снять готовую деталь и повторить процесс. Если нужно изготовить деталь другой формы, оборудование следует перенастроить.

Технология работы на оборудовании с ЧПУ заключается в том, что оператор должен настроить программу, проверить подвижные механизмы, натянуть ремни, закрепить заготовку на рабочем столе и включить двигатели. Дальше человеку нужно только наблюдать за процессом работы механизмов. Двигатели работают за счёт программы и выполняют заданный алгоритм действий. После создания требуемой формы из заготовки оператор должен выключить оборудование, снять готовую деталь и повторить процесс. Если нужно изготовить деталь другой формы, оборудование следует перенастроить.

Технология фрезеровки ГБЦ

Владельцы автомобилей, работающих на бензине, часто сталкиваются с необходимостью в использовании фрезерного оборудования. Со временем изнашиваются головки блока цилиндров (ГБЦ). Связано это с тем, что при работе двигателя возникают постоянные изменения температурного режима. Из-за этого детали мотора изнашиваются и выходят из строя.

Если не исправить проблему, связанную с головками блока цилиндров, вовремя, они могут прогореть. Это приведёт к смешиванию охлаждающей жидкости со смазывающей. Выхлопные газы, в свою очередь, будут попадать в систему охлаждения.

Фрезеровку головок блока цилиндров производят при отказе двигателя и отклонениях головок от плоскости на 0.05 мм. Эту работу лучше доверить автослесарю, который имеет опыт фрезеровочных работ.

Чтобы измерить величину отклонения, используют большую линейку и набор щупов.

Фрезерная обработка металла

Это интересно: Фрезерно-гравировальные станки по дереву с ЧПУ

Фрезерование титановых деталей

Изделия из титана сейчас все чаще применяются в аэрокосмической промышленности. Титан является одним из самых сложных материалов для обработки фрезой вследствие его низкой теплопроводности.

Говоря простым языком, при фрезеровании титана только небольшая часть тепла отводится со снимаемой стружкой, что вызывает существенный нагрев, как самой заготовки, так и деталей станка.

Несмотря на трудности с фрезерованием титана, для его качественного фрезерования специалисты дают несколько советов:

-

максимально уменьшите площадь контакта фрезы и заготовки из титана;

-

тщательно следите за остротой режущей кромки фрезы;

-

используйте фрезы с увеличенным количеством зубов;

-

придерживайтесь принципа «от толстой стружки к тонкой»;

-

начало фрезерования титана выполняйте по дуге;

-

в конце прохода снимайте фаску под углом 45°;

-

используйте фрезы с большим вспомогательным задним углом;

-

тщательно следите за осевой глубиной;

-

уменьшите осевую глубину фрезерования тонких деталей из титана;

-

выбирайте фрезу диаметром не более 70% от диаметра паза;

-

для фрезеровки титана используйте высокоскоростные фрезы.

Цена на фрезеровочные работы зависит от вида станка, геометрии детали и материала заготовки (цена для нержавейки, алюминия, титана будет разной).

Фрезеровка металла (титана, нержавейки, алюминия и пр.) должна выполняться на исправном оборудовании, специально обученным персоналом.

Видео:

Обращаясь за услугами фрезеровки любого листового металла (титана, нержавейки и др.), уточните, какие станки использует фирма, поинтересуйтесь у знакомых репутацией исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Технологические этапы процесса

Работа фрезеровщика начинается с анализа детали и вида работ. В соответствии с полученными данными подбирается тип фрезы. Режущий элемент надежно фиксируется на шпинделе станка. После этого происходят следующие технологические этапы:

- на станину закрепляется металлическая заготовка;

- шпиндель фрезеровочного станка включается на небольшой скорости вращения;

- деталь на станине подводится к фрезе до минимального соприкосновения для проверки перед началом работы;

- станина отодвигается, шпиндель останавливают;

- выставляются необходимые параметры резки (глубина, скорость вращения шпинделя);

- после включения станка заготовка вновь подводится под фрезу, начинается процесс обработки.

Если речь идет о лазерном станке ЧПУ, процесс может проходить в двух вариациях:

- в обозначенном месте луч лазера выжигает необходимую форму, после чего каемка шлифуется;

- лазер снимает слои металла с заготовки, проходя по одному и тому же месту несколько раз.

Финансовые и временные затраты на фрезерование металлических заготовок зависит от сложности геометрии будущей детали. Необходимо также всегда учитывать опыт мастера и наличие необходимого оборудования. Только прошедшие специальное обучение работники имеют доступ к данным станкам.

Фрезеровка титановых изделий

При обработке титана с помощью фрезерного оборудования, необходимо учитывать тот факт, что этот металл обладает низкой теплопроводностью. Из-за этого процесс его обработки осложняется.

Чтобы было проще работать с титаном и иметь на выходе качественные детали, необходимо учитывать мнение опытных мастеров металлообработки:

- При обработке титана используют высокоскоростные фрезы.

- Сначала снимают большой слой, плавно переходя к тонкому.

- Фрезы должны обладать большим количеством зубьев.

- Во время работы наблюдают за изменением заточки режущей части.

- После каждого прохода, делают фаску под углом в 45 градусов.

- Начинать обработку титана нужно по дуге.

- Диаметр фрезы должен быть на 30% меньше диаметра паза.

Перед началом работы с титаном необходимо убедиться в том, что мощности двигателя достаточно для обработки прочных видов металла. Нужно заранее осмотреть фрезу на наличие дефектов и проверить натяжение ремней на двигателе.

Фрезерование и расточка сложных изделий из титана

Фрезерная обработка металлов является одним из известнейших процессов в металлообработке. Её можно производить на механических станках и оборудовании с ЧПУ. Однако при работе с программируемыми машинами требуется выбирать опытного оператора. В противном случае, оборудование не будет функционировать в нормальном режиме.

| Поделитесь в соц.сетях: |

Источник: https://intehstroy-spb.ru/stanki/osobennosti-frezernoy-obrabotki.html

Основные понятия о процессе фрезерования

| Главная » Статьи » Профессионально о металлообработке » Резание металлов |

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Фрезерование — это лезвийная обработка с главным вращательным движением резания, сообщаемым инструменту и имеющим постоянный радиус траектории, а также хотя бы одно движение подачи, направленное перпендикулярно оси главного движения.

Фрезерование является производительным и универсальным технологическим способом механической обработки заготовок резанием. В машиностроении фрезерованием обрабатывают плоскости, уступы, канавки прямоугольного и профильного сечения, пазы, фасонные поверхности и т.д. Фрезерование также используют для разрезания катаных прутков, резьбо- и зубофрезерования.

Для обработки плоских и фасонных поверхностей на фрезерных станках применяют фрезы — многозубый (многолезвийный) инструмент. Каждый зуб фрезы представляет собой простейший резец.

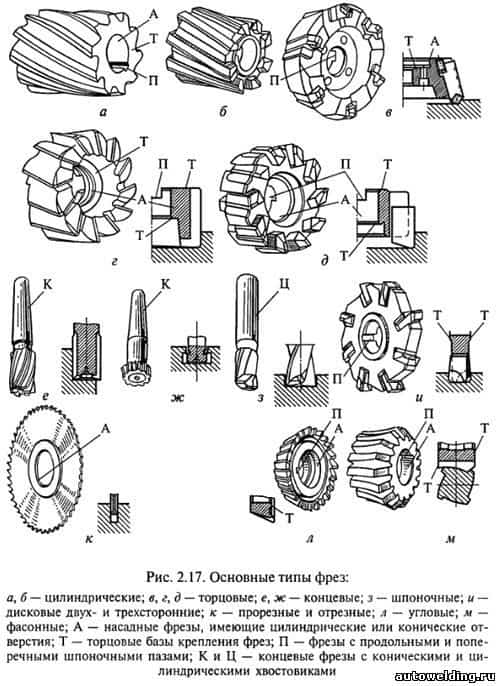

Назначение фрез. Основные типы фрез приведены на рис. 2.17. Для обработки открытых плоскостей на горизонтально-фрезерных станках применяют фрезы цилиндрические цельные (рис. 2.17, а) и сборные с вставными ножами (рис. 2.17, б).

Для высокопроизводительной обработки сплошных и прерывистых плоскостей на вертикально-фрезерных и специальных станках используют торцовые фрезерные головки (рис. 2.17, в), оснащенные твердосплавными ножами.

Обработку сопряженных плоскостей, расположенных на разных уровнях, параллельных или наклонных (грани куба, шестигранники, скосы, уступы и т.п.), производят торцовыми насадными фрезами цельными (рис. 2.17, г) и с вставными ножами (рис. 2.17, д).

Фрезерование пазов и уступов осуществляют концевыми (рис. 2.17, е, ж), шпоночными (рис. 2.17, з) и дисковыми (рис. 2.17, и) фрезами. Для обработки полуоткрытых плоскостей, канавок и для копировальных работ широко применяются концевые фрезы (см. рис. 2.17, е). Для обработки закрытых шпоночных канавок применяют шпоночные фрезы (см. рис. 2.17, з).

Прорезку шлицев и узких щелей производят отрезными (рис. 2.17, к) и шлицевыми фрезами.

Угловые фрезы (рис. 2.17, л) применяют для фрезерования прямых и винтовых канавок между зубьями при изготовлении фрез, разверток, зенкеров и других инструментов. Фрезерование фасонных поверхностей производят фасонными фрезами (рис. 2.17, м).

При классификации фрез, кроме назначения, учитывают их конструкцию; способ их закрепления на станке; конструкцию зубьев; расположение зубьев относительно оси; направление зубьев.

Существуют следующие конструкции фрез: цельные; составные, (например, с припаянными или приклеенными режущими элементами); сборные (например, оснащенные многогранными пластинами из твердого сплава); наборные (наборы фрез), состоящие из нескольких отдельных стандартных или специальных фрез и предназначенные для одновременной обработки нескольких поверхностей.

Закрепление фрез на станках. Соединительными частями — базами крепления — у фрез могут служить цилиндрические отверстия с продольными или поперечными шпоночными пазами, конусные и цилиндрические хвостовики (см. рис. 2.17).

Цилиндрические, дисковые, торцовые насадные, угловые и фасонные фрезы закрепляют на фрезерных оправках.

Для уменьшения биения фрезерной оправки опорные торцы фрез должны быть строго параллельны друг другу и перпендикулярны оси фрезы.

Отклонение опорных торцовых поверхностей от оси фрезы не должно превышать 0,04…0,05 мм. Вращение фрезам, закрепленным на оправке, передается продольной или торцовой шпонкой.

Торцовые насадные фрезы с мелким зубом крепят на укороченных оправках при помощи винта, а с крупным зубом и вставными ножами — на специальных оправках.

Концевые и шпоночные фрезы диаметром до 20 мм, для которых базой крепления служит цилиндрический хвостовик, закрепляют на концевых оправках при помощи цангового зажима.

Концевые, торцовые и шпоночные фрезы диаметром свыше 200 мм, для которых базой крепления является конический хвостовик, устанавливают в шпинделе станка непосредственно или при помощи переходных конусных втулок.

Затяжка конического хвостовика в коническом гнезде шпинделя производится винтом.

Торцовые фрезерные головки (см. рис. 2.17, в) крепят непосредственно на шпинделе станка. Базовое отверстие, шпоночный паз и отверстие для крепежных винтов выполняют согласно размерам передних концов шпинделей фрезерных станков.

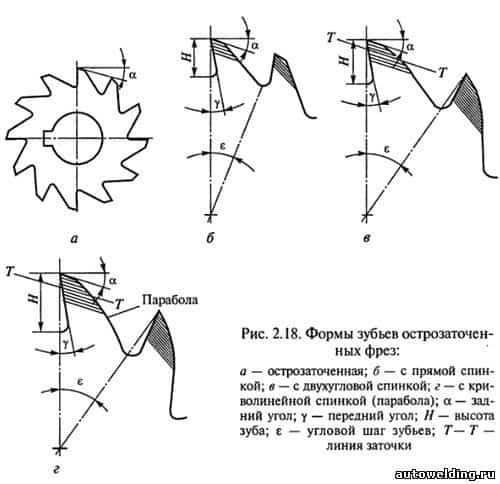

Зубья фрезы могут быть острозаточенными (рис. 2.18, а) и затылованными (рис. 2.19, а). Острозаточенные зубья затачивают по задней поверхности под задним углом α (см. рис. 2.18, линии Т— Т).

Эти зубья просты в изготовлении и обеспечивают высокую чистоту обработанной поверхности. Недостатками остроконечных зубьев являются уменьшение высоты зуба и потеря размеров профиля после переточки.

Применяются три типа острозаточенных зубьев: с прямой спинкой (рис. 2.18, б), двухугловой спинкой (рис. 2.18, в) и криволинейной спинкой (рис. 2.18, г). Зубья с прямой спинкой характерны для мелкозубых фрез, допускающих 6…8 переточек зубьев и предназначенных для легких работ.

Зубья с двухугловой спинкой распространены у фрез с крупными зубьями, предназначенных для тяжелых работ. Спинка зуба, образованная двумя поверхностями, строится так, чтобы зуб имел форму, близкую к параболе. Фрезы с зубьями такого типа при большой прочности зуба имеют больший объем канавки.

Зубья с криволинейной спинкой, выполненной по параболе, обладают равной прочностью во всех сечениях, что позволяет увеличить высоту зуба, а следовательно, повысить число переточек и увеличить объем канавки.

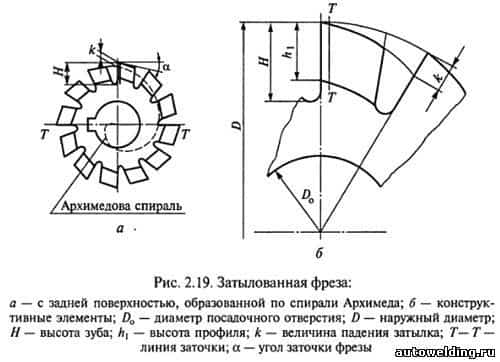

У затылованных фрез с задней поверхностью, образованной по спирали Архимеда (см. рис. 2.19, а), заточка ведется по передней поверхности (линия T— T). Зуб у этих фрез сохраняется неизменным по форме (рис. 2.19, б) и размерам фасонного профиля при всех переточках до полного использования фрезы. Затылованный зуб применяется главным образом у фасонных фрез.

По расположению зубьев относительно оси различают: фрезы цилиндрические с зубьями, расположенными на поверхности цилиндра (см. рис. 2.17, а и б); фрезы торцовые с зубьями, расположенными на торце цилиндра (см. рис. 2.17, г и д); фрезы угловые с зубьями, расположенными на конусе (см. рис. 2.

17, л); фрезы фасонные с зубьями, расположенными на поверхности с фасонной образующей (см. рис. 2.17, м) (с выпуклым и вогнутым профилем). Некоторые типы фрез имеют зубья как на цилиндрической, так и на торцовой поверхности, например дисковые двух- и трехсторонние (см. рис. 2.17, и и к), концевые (см. рис. 2.

17, е), шпоночные (см. рис. 2.17, з).

По направлению зубьев фрезы могут быть: прямозубыми (см. рис. 2.17, и и к); косозубыми (см. рис. 2.17, м) и с винтовым зубом (см. рис. 2.17, а). Угол наклона винтового зуба служит для обеспечения спокойного (без вибраций) фрезерования.

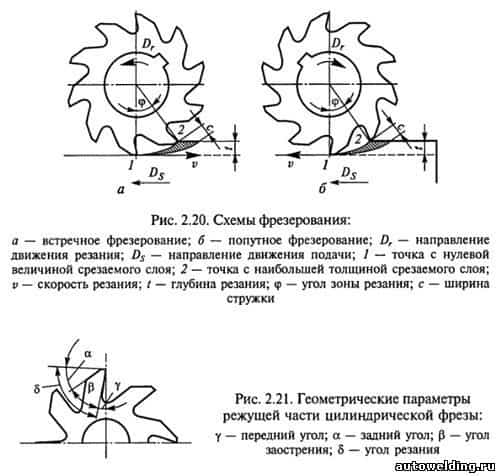

При осуществлении фрезерования применяются две схемы:

- встречное фрезерование (рис. 2.20, а). Направления движения подачи Ds и скорости фрезы v — встречные. Резание начинается в точке 1 (нулевая толщина срезаемого слоя) и заканчивается в точке 2 (наибольшая толщина срезаемого слоя);

- попутное фрезерование (рис. 2.20, б). Направление движения подачи Ds совпадает с направлением скорости v фрезы. Резание начинается в точке 2 (наибольшая толщина срезаемого слоя) и заканчивается в точке 1 (нулевая толщина срезаемого слоя).

При работе по первой схеме резания врезание затруднено, так как происходит скольжение зуба и большое выделение тепла, что ускоряет затупление фрезы.

При работе по второй схеме обеспечивается более высокое качество обработанной поверхности и медленное затупление фрезы.

Однако работа происходит толчками (в момент врезания зуба в металл), поэтому попутное фрезерование возможно только на специально приспособленных для этих целей станках.

Геометрические параметры фрез выбираются в зависимости от следующих факторов: материала заготовки и режущей части фрезы, ее конструкции, условий фрезерования. Передний γ и задний α углы резания образуются заточкой фрез (рис. 2.21).

Наличие переднего угла γ облегчает врезание инструмента и отделение стружки. При увеличении переднего угла улучшаются условия работы инструмента, уменьшается усилие резания, повышается его стойкость.

Однако слишком большой передний угол ослабляет тело режущего инструмента, прилегающее к лезвию, и оно будет легко выкрашиваться и ломаться. Отвод тепла в этом случае ухудшается. На основании этого для каждого инструмента рекомендуются вполне определенные значения переднего угла.

При малых углах α повышается трение, возрастают силы резания и температура резания, задние поверхности инструмента быстро изнашиваются и его стойкость снижается. При очень больших значениях углов а уменьшается прочность инструмента, ухудшается отвод тепла. Угол между передней и задней поверхностями лезвия фрезы называют углом заострения β в секущей плоскости.

Источник: Черпаков Б.И., Альперович Т.А. «Металлорежущие станки», учебник. -М. 2003

Источник: https://www.autowelding.ru/publ/1/rezanie_metallov/osnovnye_ponjatija_o_processe_frezerovanija/23-1-0-337

Технология фрезерных работ по металлу

Фрезерные работы по металлу являются одним из самых сложных видов металлообработки. В отличие от токарных работ, в процессе которых инструмент перемещается всего лишь по двум осям, фрезерная обработка является многокоординатной: перемещения инструмента происходят по трем, четырем и даже 5 осям.

Если точением обрабатываются, как правило, тела вращения, то фрезерование позволяет обрабатывать практически любые поверхности. Принцип фрезеровки начали использовать еще в XVI веке в Европе благодаря Леонардо да Винчи. Именно он изобразил цилиндрический напильник, который вращался вокруг своей оси – данная схема и легла в основу фрезы.

Создание станка с вращающимися напильниками осуществили в Китае в 1665 году. Технология фрезерных работ в то время существенно отличалась от современной. Но уже в XIX веке появились качественные прототипы современных фрезерных станков и в ХХ веке технология фрезерных работ приобрела современный вид.

Конечно же, эта технология постоянно развивается, однако в основе её лежит все тот же принцип гениального Леонардо.

Появление фрезерных обрабатывающих центров с ЧПУ и современных CAM– программ существенно упростило работу технолога по созданию техпроцессов фрезерных работ. Отпала необходимость «ручного» расчета режимов по формулам и использования большого количества разнообразных таблиц.

Но для правильного выбора предлагаемых программой параметров и создания эффективной управляющей программы для станка с ЧПУ, технологу по-прежнему необходимо иметь глубокое понимание процессов, происходящих при фрезерной обработке. Он должен ясно представлять как изменение параметров резания или схемы обработки отразится на скорости фрезерования и качестве изготавливаемой детали.

Основные понятия.

Фрезерование (фрезеровка) — это способ обработки плоскостей, пазов, фасонных поверхностей, шлицев, а также любых других поверхностей, отличных от тел вращения, позволяющий получить чистоту поверхности 4—6-го и 3—4-го классов точности.

Процесс резания при фрезеровке характеризуется следующими особенностями:

1. Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

2. Периодически повторяющимся процессом резания режущими кромками по циклу — нагрузка с последующей паузой.

3. Периодически повторяющимся процессом врезании зуба в металл, что приводит к ударной нагрузке на режущую кромку, а также при наличии радиуса скругления к определенному периоду скольжения зуба без процесса резания. В схемах фрезеровки, где удельный вес такого явления велик, это ведет к ухудшению условий работы инструмента и вызывает его повышенный износ.

4. Переменностью нагрузки на режущую кромку за одни цикл резания, обусловленной переменной величиной площади срезаемого слоя: у прямозубых фрез переменной является только толщина среза, а у фрез с винтовым зубом – переменными являются и толщина среза и длина контакта режущей кромки с заготовкой.

Схемы фрезеровки.

При работе цилиндрическими, коническими, дисковыми и фасонными фрезами различают следующие схемы фрезерной обработки:

1. Фрезеровка против подачи — встречная фрезеровка (фиг. 1, а), когда движение работающих зубьев фрезы при ее вращении направлено против направления подачи.

При фрезеровке по этой схеме зуб работает из-под корки, что облегчает процесс обработки заготовок с упрочненным поверхностным слоем.

Вместе с тем резание сопровождается повышенными вибрациями, так как сила резания стремится оторвать заготовку от стола, создавая переменную нагрузку определенной частоты (фиг. 1, б).

2. Фрезеровка по направлению подачи – попутное фрезерование, когда направление движения работающих зубьев совпадает с направлением подачи. При работе по этой схеме зуб сразу подвергается максимальной нагрузке. Однако при обработке заготовки, не имеющей на поверхности твердого поверхностного слоя, эта схема дает повышение стойкости инструмента, чистоты и точности обработки.

При работе торцовыми и концевыми фрезами необходимо различать симметричную (фиг. 2, а и 6) и несимметричную (фиг. 2, в и г) фрезеровку.

Симметричную фрезеровку разделяют на симметричную полную (фиг. 2, а), когда t = D, и симметричную неполную, когда t < D (фиг. 2, б).

Торцевую фрезеровку жаропрочных и титановых сплавов ведут при наличии высокой жесткости системы по схеме неполного несимметричного попутного фрезерования (фиг. 2. г) при t≤ (0.4 — 0,6) Dи k→ 0. Это обеспечивает плавный выход режущих кромок из металла, уменьшение вибраций, повышение стойкости инструмента и чистоты обработки.

Основные элементы срезаемого слоя при фрезеровании (фиг. 1, 2).

Угол контакта фрезы ψ в град — центральный угол, равный дуге соприкосновения с деталью.

Глубина резания t в мм — величина срезаемого слоя материала, соответствующая длине дуги резания ψ и измеренная в направлении перпендикулярном к обрабатываемой поверхности.

Ширина фрезерования В в мм — ширина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Для цилиндрических фрез эта величина равна величине зоны контакта фрезы с деталью в направлении, параллельном оси фрезы, а для дисковых — равна ширине фрезеруемого паза.

Ширина среза в мм – длина соприкосновения режущей кромки зуба с обрабатываемой деталью. Для цилиндрической прямозубой фрезы b = В, для цилиндрической с винтовым зубом b ≠ В и является переменной величиной.

Толщина среза a в мм — расстояние, измеренное в радиальном направлении, перпендикулярном к поверхности резания, образованное двумя последовательными положениями режущих кромок фрезы. Это величина переменная, максимальное значение которой расположено на угле контакта ψ.

Режимы фрезерования.

- Глубина резания t в мм при фрезеровке зависит от припуска на детали, а также от жесткости и мощности станка.

- Подача при фрезеровании определяется тремя параметрами:

- sz мм/зуб — подачей на один зуб, определяющей величину нагрузки каждого зуба фрезыв процессе резания;

- s = sz• z мм/об — подачей на один оборот фрезы;

- sm= s • n = sz • z • n мм/мин – минутной подачей, определяющей основное технологическое время.

- При чистовом фрезеровании, исходя из заданного диаметра фрезы D в мм и глубине резания t в мм, допустимая величина подачи определяется заданной чистотой поверхности:

- Значения коэффициентов и показателей степени выбираются из таблиц в зависимости от типа инструмента и свойств материала.

- При грубом фрезеровании подача зависит от жесткости и мощности станка и прочности режущей кромки.

- Скорость резания при фрезеровании определяют по формуле:

- где T – стойкость фрезы, которая является табличным значением.

- Значения коэффициентов также являются табличными значениями и зависят от схемы обработки, типа инструмента и обрабатываемого материала.

- Сила резания при фрезеровании R раскладывается на две составляющие (фиг. 1, б):

окружную Р в направлении, касательном к траектории движения режущей кромки, и радиальную Р г, направленную по радиусу. Помимо этого ее можно разложить на горизонтальную Рн и вертикальную составляющие Pw, у фрез с винтовыми зубьями имеется еще осевая составляющая Р0; фреза на оправке устанавливается таким образом, чтобы эта сила действовала на шпиндель.

Окружная составляющая наиболее значительна. Ее величину определяют по формуле:

Значение коэффициента Ср, показателей степени хр ур rpqpявляются табличными. Величина силы Р зависит от величины переднего угла и скорости резания, вида обрабатываемого материала, величины износа инструмента. Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

- Основное технологическое время Т при цилиндрическом и торцовом фрезеровании с продольной и поперечной подачами определяют по формуле:

- где sM— минутная подача в мм/мин;

- l— длина фрезерования в мм;

- l1 — величина врезания в мм

- l2 — величина выхода инструмента в мм.

Источник: https://kospas.ru/tehnologiya-frezernyh-rabot

Технология фрезеровки металла

- [Фрезеровкой] называют один из видов обработки металлических деталей.

- В современном производстве фрезеровка металла распространена ничуть не меньше токарной обработки или сверления.

- Первоначально фрезеровка на токарном станке означала обработку путем действия вращающегося элемента (фрезы) на обрабатываемую заготовку.

- Сама фреза – это инструмент в виде зубчатого колеса со множеством лезвий, который при помощи фрезерного станка вращается с большой скоростью, что позволяет снимать слои металла в нужных местах.

- Долгие годы фрезерные станки работали только в ручном режиме, поэтому процент брака при фрезеровке был довольно высок.

- С развитием программирования и технологии появилось новое поколение фрезерных станков – с числовым программным управлением, применение которых намного облегчило работу фрезеровщиков и упростило ее.

- Следующим этапом развития фрезеровки стало использование лазера в металлообработке, на современных станках фрезу полностью заменил луч лазера, и теперь, говоря о фрезеровке, мы понимаем не только непосредственный процесс металлообработки, но и написание программ для фрезеровальных станков.

- Лазерная обработка металла позволила объединить токарный и фрезерный станки в один механизм, и теперь все чаще можно услышать термин «токарно-фрезерная обработка».

Классификация фрезеровки

Однозначно четкой классификации этого вида металлообработки нет, так как выполняемые работы очень разнообразны.

Кроме разделения по виду станка (лазерная обработка, токарно-фрезерная обработка на механическом станке), из основных видов градаций можно выделить следующие:

- по расположению обрабатываемой детали – горизонтальная, вертикальная фрезеровки и фрезерование под углом;

- по виду используемой фрезы – торцевая, концевая, периферийная, фасонная;

- по направлению вращения фрезы относительно движения заготовки – попутная или встречная.

- Последний вид классификации применим для фрезерной обработки массивных деталей, когда первоначальная фрезеровка металла выполняется встречным способом, а для заключительной доводки детали используется попутный способ.

- Видео:

Технология фрезеровки

В зависимости от вида станка, сложности изготавливаемой детали, материала заготовки различается и технология выполнения фрезерной обработки металла.

ВАЖНО ЗНАТЬ: Различные виды резки нержавеющей стали

Рассмотрим это чуть подробнее.

Технология фрезеровки на обычном станке

Работа начинается с подбора фрезы, которая надежно закрепляется на шпинделе станка.

Обработка деталей начинается с небольшой подготовки:

- включается вращение шпинделя, заготовка подводится к фрезе до небольшого соприкосновения с ней;

- стол с заготовкой отводится и шпиндель останавливается;

- устанавливается нужная глубина реза;

- включается вращение шпинделя;

- стол станка с обрабатываемой заготовкой вручную перемещают до соприкосновения с движущейся фрезой.

- Обычно для фрезеровки одной детали используется набор фрез, что позволяет повысить производительность выполняемой работы.

- Видео:

- Размеры фрез подбираются исходя из заданного стандарта точности, обычно для черновой фрезеровки достаточно достичь 11-ый или 12-ый квалитет точности, а для заключительного этапа фрезеровки – 8-го или 9-го.

В исключительных случаях точность размеров может соответствовать 7-му или 8-му квалитетам. Данным способом часто выполняется фрезеровка стали.

Технология фрезеровки на станке с ЧПУ

- Фрезеровка ЧПУ начала применяться не так давно, ее прообразом можно считать используемую на обычных механических станках систему рычагов, которые соединяли шпиндель станка с шаблонной деталью.

- И только несколько лет спустя, управление фрезерным станком было поручено компьютеру, а для взаимодействия фрезеровщика-оператора со станком стали писать специальные программы.

- Обработка листового материала этим способом позволяет получить предметы большей точности, снизить количество брака, увеличить производительность, а также выпускать серийные детали со сложной геометрией поверхности в большом количестве.

С помощью компьютера станку задается и скорость вращения шпинделя, и параметры его движения (глубина фрезеровки и линейные координаты).

- Современные станки позволяют выполнять 3D фрезеровку – это обработка заготовки несколькими фрезами одновременно в разных плоскостях.

- При этом предварительно на компьютере строится 3D-модель заготовки, «глядя» на которую станок воспроизводит ее с максимальной точностью.

- К квалификации фрезеровщика на станке с ЧПУ предъявляются уже совсем другие требования.

- Лазерная металлообработка используется только на станках с ЧПУ.

- Такое оборудование сейчас самое дорогое, цена на такую работу выше, чем на механическом станке, но оно позволяет добиться максимальной точности при изготовлении деталей, значительно снижает время на изготовление единицы предмета.

ВАЖНО ЗНАТЬ: Продольная резка металла — станки, линии, агрегаты

- Видео:

- Лазерным станкам с ЧПУ «по плечу» как фрезерование листового металла, так и изготовление сложных по геометрии объемных деталей, исключение составляют только округлые сферообразные конструкции.

- Лазерная обработка выполняется в двух вариантах:

- тепловым лазером выжигают металл в нужных местах, по окончании обрабатывая шлифовкой кромку;

- шлифовальный лазер, многократно проходя по одному и тому же месту, снимает минимально возможный слой материала заготовки.

Лазерная обработка оставляет поверхность заготовки гладкой, без заусениц, что позволяет не выполнять шлифование готовой детали.

Технология фрезеровки гбц

Помимо промышленного производства с необходимостью фрезеровки очень часто сталкиваются автолюбители, чьи автомобили используют бензин.

Речь идет о фрезеровке головки блоков цилиндра (иначе называется фрезеровка ГБЦ) – устранении недостатков, проявляющихся в снашивании отдельных деталей мотора автомобиля при его эксплуатации.

Последствиями такого износа может быть прогорание головки блока, что повлечет за собой попадание охлаждающей жидкости в систему смазки, а выхлопных газов – в систему охлаждения.

- В результате постоянных температурных изменений металлические части двигателя изнашиваются и искривляются, особенно страдают от этого длинные головки четырех-шести цилиндров и головки из алюминиевого сплава.

- Даже если вы разобрали двигатель для смены только лишь прокладки, обязательно осмотрите головки, уделяя особое внимание тем местам, возле которых прокладка прогорела.

- Именно в этих местах вы и обнаружите отклонение головок от линейных размеров.

- Поводом для фрезерной обработки различных деталей мотора будет перевод машины на другой вид бензина, тюнинг двигателя вашего «железного коня», то есть работы, связанные с увеличением объема камеры сгорания двигателя.

- Фрезеровка гбц выполняется только в строго установленных случаях:

- отказ работы двигателя;

- отклонение головки от плоскости более 0,05 мм.

Для самостоятельного определения степени искривления головки используются набор щупов и большая лекальная линейка.

Допустимая степень уменьшения головок регламентируется инструкцией завода-изготовителя, обычно фрезой снимают слой металла толщиной менее 0,3 мм.

ВАЖНО ЗНАТЬ: Газовая (кислородная) резка металла

- Видео:

- Самостоятельное увеличение снимаемой толщины (сверх установленной регламентом завода-изготовителя) может потребовать полную замену головки блока цилиндра.

- Самостоятельно выполнить эту работу, конечно, не по силам, а вот золотые руки мастера вернут к жизни двигатель вашего автомобиля.

- Для устранения вышеперечисленных недостатков допускается обработка на фрезерных станках как механических, так и с ЧПУ.

Фрезерование титановых деталей

Изделия из титана сейчас все чаще применяются в аэрокосмической промышленности. Титан является одним из самых сложных материалов для обработки фрезой вследствие его низкой теплопроводности.

Говоря простым языком, при фрезеровании титана только небольшая часть тепла отводится со снимаемой стружкой, что вызывает существенный нагрев, как самой заготовки, так и деталей станка.

Несмотря на трудности с фрезерованием титана, для его качественного фрезерования специалисты дают несколько советов:

- максимально уменьшите площадь контакта фрезы и заготовки из титана;

- тщательно следите за остротой режущей кромки фрезы;

- используйте фрезы с увеличенным количеством зубов;

- придерживайтесь принципа «от толстой стружки к тонкой»;

- начало фрезерования титана выполняйте по дуге;

- в конце прохода снимайте фаску под углом 45°;

- используйте фрезы с большим вспомогательным задним углом;

- тщательно следите за осевой глубиной;

- уменьшите осевую глубину фрезерования тонких деталей из титана;

- выбирайте фрезу диаметром не более 70% от диаметра паза;

- для фрезеровки титана используйте высокоскоростные фрезы.

Цена на фрезеровочные работы зависит от вида станка, геометрии детали и материала заготовки (цена для нержавейки, алюминия, титана будет разной).

Фрезеровка металла (титана, нержавейки, алюминия и пр.) должна выполняться на исправном оборудовании, специально обученным персоналом.

Видео:

Обращаясь за услугами фрезеровки любого листового металла (титана, нержавейки и др.), уточните, какие станки использует фирма, поинтересуйтесь у знакомых репутацией исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Источник: https://rezhemmetall.ru/frezerovka-metalla.html

Фрезерование

При обработке на фрезерном станке различных видов материалов используют фрезы, которые представляют собой специальные многолезвийные режущие инструменты, зубья которых ни что иное как простейший резец. Технологический процесс, который активно применяется большинством обрабатывающих предприятий, с использованием данного инструмента называется фрезерованием.

Вращение фрезы определяется числом оборотов шпинделя станка, производимых в минуту. Вращательное движение самого инструмента именуют главным, а поступательное движение заготовок – движением подачи.

Оба они выполняются фрезерным станком, причем работа производится точно и быстро, согласно технологическим параметрам оборудования.

Так, подача определяется величиной минутного перемещения стола с зафиксированной на нём деталью относительно фрезы.

- Технология фрезерования предполагает разные типы обработок:

- • По расположению оси фрезы относительно поверхности заготовки различают фрезерование цилиндрической и торцовой фрезой;

- • По расположению шпинделя станка и удобству фиксации заготовки — вертикальное, горизонтальное фрезерование. Крупные промышленные комплексы имеют в арсенале универсальные станки, позволяющие работать под разными углами для получения нужного результата;

- • По типу фрезы различают на торцовое, фасонное, концевое и пр. Каждый из подвидов используется в определенной сфере деятельности, так торцовое фрезерование наиболее подходит для обработки большой поверхности, а фасонное соответственно для фасонных поверхностей;

• По направлению движения фрез: попутное «под зуб» и встречное «на зуб». Первый тип гарантирует чистовую отделку, но увеличивает вероятность вырывания подхватывания инструмента.

В случае встречного движения режущей кромки по отношению к заготовке, процесс резания происходит более спокойно без рывков, но чистота обработки при этом ниже.

Однако, на практике используют совместно оба вида для достижения производственных результатов.

Логично предположить, что для изготовления инструментов для фрезерования применяются материалы, отвечающие самым высоким требованиям прочности и твердости. Кроме того, фреза должна быть износоустойчивой и выдерживать огромный объём усилий на большой скорости. Основными материалами для фрез считают:

- Легированные стали марок 9ХС и ХВГ;

- Быстрорежущие стали Р18, Р9, Р6М5;

- С пластинками твердого сплава Т15К6, Т14К8, ВК2, ВК4, ВК8 и пр.

Технология фрезерования конструкций и деталей крайне востребована в различных областях промышленности. Особую популярность фрезерование приобрело с внедрением массового производства, так как метод позволяет получить одинаковые элементы в заданных параметрах и нужном объёме при небольших трудозатратах за короткие сроки.

С использованием фрез различного типа, выполняется фрезерование:

- прямых и наклонных плоскостей,

- пазов и уступов,

- криволинейных контуров,

- шлицевых канавок,

- зубчатых колес и мн. др.

Понятно, что станкостроительные комплексы, и другое машиностроение не могут обойтись без подобных агрегатов. Как следствие, развитие технологии фрезерования спровоцировало инновации в функционале станков, результатом чего стало исключительное повышение качества выполненных деталей и производительность труда.

Невозможно представить металлообработку без использования фрез, того или иного вида. Фрезерная обработка — база для изготовления простых конструкций и сложных вариаций металлических изделий. Ни одна машиностроительная отрасль, начиная с производства высокоточных приборов и кончая крупнейшими промышленными агрегатами, не обходится без применения фрезерования в обработке деталей.

Источник: http://www.axispanel.ru/technology/metal-milling/

Технология фрезерной обработки

Среди всех технологических процессов, которые используются для механической обработки различных материалов, одним из наиболее распространенных является фрезерование.

С его помощью производится черновая, получистовая и чистовая обработка поверхностей, имеющих как простую, так и фасонную поверхность, причем заготовки могут быть изготовлены из металлов (черных или цветных), так и из пластических масс и древесины.

Фрезерные станки используются для того, чтобы фрезеровать поверхности корпусов, рычагов, планок, крышек, кронштейнов, причем как простой, так и сложной конфигурации. Кроме того, на них можно обрабатывать контуры, имеющие весьма сложную форму.

Что касается такого важного вопроса, как технологические возможности, которые имеют фрезерные станки, то они зависят от класса точности, а так же от особенностей характеристик кинематической системы.

Фрезерная обработка деталей

Сам процесс фрезерования состоит в том, что режущий инструмент (фреза), зафиксированный в шпинделе, совершает вращательные движения, а обрабатываемая заготовка или деталь, закрепленные на столе, перемещаются в горизонтальной плоскости. В результате этого режущие кромки фрезы соприкасаются с заготовкой или деталью и удаляют с них слой материала необходимой величины.

Следует заметить, что фрезерование отличается от точения или сверления тем, что зубья фрезы соприкасаются с обрабатываемой деталью или заготовкой не все сразу, а попеременно.

Основные типы фрез

Фреза – это специализированный режущий инструмент, который имеет некоторое количество зубьев. Каждый из них имеет режущую кромку и, по сути дела, представляет собой небольшой резец, который и снимает стружку.

- Процесс фрезерования предполагает существенные механические нагрузки на режущий инструмент, и поэтому для того, чтобы повысить его стойкость, существенно сократить время, необходимое на обработку, а также, как следствие, снизить расход электроэнергии и себестоимость готовой продукции, используются самые различные конструкции и типы фрез.

- К наиболее распространенным из них относятся следующие:

- Цилиндрические

- Торцовые

- Шлицевые (прорезные)

- Дисковые пазовые

- Концевые

- Дисковые трехсторонние

Поскольку фрезы являются высокопроизводительным режущим инструментом, который к тому же испытывает повышенные нагрузки, для материалов, применяемых для их изготовления, предъявляется ряд требований, таких как: механическая прочность, твердость, износоустойчивость.

Механическая прочность необходима для того, чтобы при работе фрезы не происходило ее поломок, которые могут привести к нежелательным последствиям.

Твердость материала, из которого изготавливается фреза, в обязательном порядке должна быть выше твердости материала, из которого изготовлена деталь или заготовка.

Износоустойчивость (сопротивление износу) инструмента должна быть такой, чтобы он в течение длительного времени был способен выдерживать высокое трение, причем при значительных усилиях и скоростях резания.

Наиболее распространенными материалами, которые используются для изготовления фрез, являются быстрорежущие стали марок Р6М5, Р9, Р18, легированные стали ХВГ и 9ХС, а также твердые сплавы ВК8, ВК4, ВК2, Т14К8, Т15К6.

Благодаря высокой производительности обработка материалов фрезерованием используется сейчас очень широко. Она демонстрирует особенно высокую эффективность в условиях массового серийного производства, поскольку позволяет при относительно небольших затратах рабочего времени получать большие количества абсолютно одинаковых деталей.

Источник: http://gk-drawing.ru/line-module/metalworking/metal-milling.php