Исходный металлопрокат, как листовой, так и объемный, не всегда обладает показателями плоскостности, достаточными для качественного выполнения последующих операций деформирования.

В таких случаях в качестве предварительной операции используется правка металла.

Родственным термином — рихтовка металла — называют разновидность данной операции, в результате которой происходит выравнивание только оси прутка.

Зачем нужна правка

Государственными стандартами оговариваются следующие виды допусков формы готового проката:

Станок для правки листового металла

Станок для правки листового металла

- Для прутков круглого и квадратного поперечного сечения — пространственная кривизна и видимая скручиваемость

- Для прутков квадратного сечения, кроме того — вогнутость и выпуклость граней;

- Для стальных полос — неплоскостность, серповидность, выпуклость боковых граней.

- Для листов — неплоскостность.

- Для лент и рулонов — телескопичность и ребровая кривизна.

В случае высокоточной штамповки все вышеперечисленные дефекты провоцируют ускоренный износ штампов, а точность готовой продукции снижается. Причиной подобных искривлений могут являться также разделительные операции на листовых и сортовых ножницах, когда края листа/полосы или торцы прутков недопустимо искривляются.

Еще больше предпосылок для выполнения правки при горячей штамповке. Готовые поковки искривляются при:

- Выталкивании из полости штампового ручья (особенно часто это происходит с поковками сложной формы);

- Термообработке, после которой в металле возникают внутренние остаточные напряжения;

- Обрезке облоя вследствие неконтролируемой усадки металла.

В технологиях холодной штамповки правка металла выполняется после гибки деталей из высокоуглеродистых или пружинных сталей, а также при холодном выдавливании изделий с длинной стержневой частью. Достаточно распространена также правка и рихтовка металла в виде рулона перед его роспуском на ленты.

Основанием для включения такой операции в технологический процесс производства служат результаты замеров формы деталей, для чего используются либо специальные шаблоны, либо универсальный мерительный инструмент. При незначительных отклонениях иногда допустима ручная рихтовка металла, но в большинстве случаев этого недостаточно.

Разновидности правки металла

Рассматриваемая операция может выполняться в холодном и горячем состоянии. В горячем состоянии правят поковки, которые уже прошли все переходы деформирования, включая и обрезку облоя.  Отдельной операции при этом не предусматривают, а производят деформирование в заключительном ручье штампа обрезного пресса (хотя в обоснованных случаях горячая правка металла может быть выполнена и на основном штамповочном оборудовании). Преимуществами такой обработки считаются меньшая энергоемкость, а также благоприятное влияние на структуру и эксплуатационные свойства материала поковки.

Отдельной операции при этом не предусматривают, а производят деформирование в заключительном ручье штампа обрезного пресса (хотя в обоснованных случаях горячая правка металла может быть выполнена и на основном штамповочном оборудовании). Преимуществами такой обработки считаются меньшая энергоемкость, а также благоприятное влияние на структуру и эксплуатационные свойства материала поковки.

Холодная правка в горячей штамповке применяется после того, как отштампованные изделия прошли термическую обработку. Инструмент для выполнения такой операции весьма прост, и по конфигурации рабочей полости полностью соответствует размерам поковки, которые приведены на ее чертеже. Операцию часто производят одновременно в двух плоскостях, что повышает качество готового изделия.

В листовой штамповке правка выполняется:

- После вырубки-пробивки толстолистового металла, когда перерезывание волокон металла заготовки приводит к возникновению внутренних напряжений;

- После свободной гибки (особенно без прижима), для снятия дефектов формы заготовки, которые возникли вследствие пружинения;

- При штамповке напровал, когда искривление металлической заготовки происходит из-за интенсивного трения изделия по матрице;

- После многопереходной вытяжки деталей с фланцами.

В холодной листовой штамповке различают обжатие гладкими, точечными и вафельными штампами. В первом случае ведется плоская поверхностная калибровка, поэтому данный способ эффективен для тонколистовых заготовок из металлов высокой пластичности. Удельные усилия не превышают 100 МПа, а на поверхности готового изделия отсутствуют отпечатки инструмента.

Для заготовок с большей толщиной, а также из металлов повышенной твердости приходится выполнять точечную/вафельную правку. На рабочем инструменте выполняются мелкие насечки в виде зубцов, причем их острия на пуансоне и матрице не должны совпадать. Удельные усилия при этом выше — до 250…300 МПа, зато в результате происходит выправление всех поверхностных дефектов.

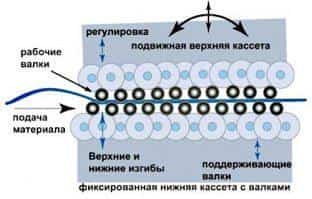

Иногда плоскую правку производят перед вальцовкой. Исходный лист или полоса металла прокатывается через несколько правильных роликов (их число всегда должно быть непарным, причем количество верхних, нажимных, роликов всегда на один больше, чем нижних, опорных).

Оборудование для правки

Если данные переходы совмещаются с основными операциями деформирования (как часто бывает при горячей штамповке), то специального оборудования не требуется. Холодную правку металлических прутков или полос выполняют на листоправильных вальцах. Они представляют собой машины горизонтального исполнения, которые работают по принципу ротационной штамповки.

Отличие заключается в том, что давления, создаваемые рабочими роликами, не должны превышать предела пластичности выправляемого материала. Такие машины функционируют в автоматическом режиме, а потому отличаются высокой производительностью. Аналогично правят и прутки, только профиль рабочих роликов в этом случае выполняется не плоским, а соответствующим сечению исходного материала.

Выправить объемные в плане заготовки можно и на прессах. Если удельное усилие не превышает 300 МПа, то применяются винтовые прессы с дугостаторным приводом серии Ф17__.

Эффект достигается благодаря высокой скорости соударения плоского штампа (прикрепленного к ползуну) с изделием, которое требует правки.

Поскольку распределение давления по всей поверхности одинаково, то одновременно на рабочей плите может находиться несколько одинаковых по габаритным размерам деталей. Это снижает трудоемкость операции.

Наиболее сложной и ответственной является правка деталей после холодного выдавливания. Поскольку деформационное упрочнение материала при этом весьма велико, то удельные усилия могут достигать предела пластичности, т.е. 600…800 МПа и даже более.

Ударный характер нагрузки, создающейся винтовым прессом, не обеспечивает должного качества правки из-за инерции материала. Поэтому используются специальные прессы серий К82__ и К83__ с кривошипно-коленным рабочим механизмом.

Особенность схемы такого пресса — в возможности обеспечить выдержку детали (до 2…3 с) под давлением при крайнем нижнем положении ползуна оборудования. В результате внутренние напряжения преодолеваются, а деталь выравнивается.

Тема: Правка, гибка, разметка металла. Инструктаж по ТБ

Учебная практика

Правка (выпрямление) — представляет собой слесарную операцию, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют после резки листового материала ножницами, рубки зубилом и других операций.

При помощи правки выпрямляют также полосовой и прутковый материал, трубы и проволоку. Чугунные детали правке не подвергают, так как чугун слишком хрупок и при правке может расколоться.

В слесарном и особенно в инструментальном деле исправление изогнутых и покоробленных изделий с большой точностью (до десятых долей миллиметра), после механической или термической обработки, нередко называют рихтовкой изделия.

Правка бывает ручная и машинная.

При ручной правке листовых заготовок и деталей применяют стальные или чугунные правильные плиты или наковальни, стальные молотки весом 400 — 600 г, молотки медные, свинцовые, латунные, деревянные, бакелитовые.

Машинная правка производится на ручных и приводных трехвалках, на приводных пневматических молотах и на прессах. В настоящем пособии рассматривается только ручная правка, применяемая в учебных мастерских.

Правка производится путем нанесения ударов стальными молотками или молотками из мягкого материала по определенным местам, соразмеряя силу ударов с величиной выпуклости и с толщиной выправляемого изделия. Поверхность правильной плиты, а также бойки молотков должны быть ровными, гладкими и хорошо прошлифованными

При ручной правке удобнее пользоваться молотками с. круглым, а не с квадратным бойком, так как при неправильных ударах или при перекосах молотка с квадратным бойком на поверхности листа могут остаться засечки или даже пробоины. Боек молотка должен ложиться на лист ровно, без перекоса. Молоток следует держать за конец ручки и для удара пользоваться только кистью руки.

Приемы правки листового материала заключаются в следующем. Уложив деформированный лист на плиту по возможности выпуклостями вверх, обводят выпуклости графитовым карандашом или мелом.

После этого по прямым краям листа по направлению к выпуклости наносят частые, но не сильные удары. Материал под действием ударов будет вытягиваться, освобождать стянутую середину и постепенно выравнивать выпуклость.

По мере приближения к выпуклости удары должны наноситься слабее, но чаще.

После каждого удара нужно проверять, какое действие он оказывает на лист

Следует помнить, что неправильные удары могут привести лист в негодное состояние. Ни в коем случае нельзя наносить удары непосредственно по выпуклостям, так как выпуклости будут не уменьшаться, а увеличиваться.

Таким образом, сущность процесса правки листовых деталей заключается в постепенном растягивании прямых участков листа за счет некоторого утонения материала в этих местах.

Гибка — это способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма.

Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Гибка деталей — одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом.

На заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения.

Если эти напряжения не превышают предела упругости материала, деформация, получаемая заготовкой, является упругой и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Проверочные тесты по предмету " Слесарное дело и технические измерения"

- ТЕСТ ДЛЯ ПРОВЕДЕНИЯ ЗАЧЁТА ПО ПРЕДМЕТУ

- «СЛЕСАРНОЕ ДЕЛО И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ»

- 1.Разметка это операция по——-

а) нанесению линий и точек на заготовку, предназначенную для обработки;б) снятию с заготовки слоя металла;в) нанесению на деталь защитного слоя; г) удалению с детали заусенцев.2.

Назвать виды разметки:а) прямая и угловая;б) плоскостная и пространственная;в) базовая;г) круговая, квадратная и параллельная.3. Назвать инструмент, применяемый при разметке:а) напильник, надфиль, рашпиль;б) сверло, зенкер, зенковка, цековка;в) труборез, слесарная ножовка, ножницы;г) чертилка, молоток, прямоугольник, кернер, разметочный циркуль.

4. Накернивание это операция по ————а) нанесению точек-углублений на поверхности детали;б) удалению заусенцев с поверхности детали;в) распиливанию квадратного отверстия;г) выпрямлению покоробленного металла.5.

Инструмент, применяемый при рубке металла:а) метчик, плашка, клупп;б) кернер, шабер, зенкер, киянка, гладилка; в) слесарная ножовка, труборез, ножницы по металлу;г) слесарное зубило, крейцмейсель, канавочник, молоток.6.

Правка металла это операция по———а) выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы;б) образованию цилиндрического отверстия в сплошном материале;в) образованию резьбовой поверхности на стержне;г) удалению слоя металла с заготовки с целью придания нужной формы и размеров. 7.

Выбрать правильный ответ. Назовите инструменты и приспособления, применяемые при правке металла:а) параллельные тиски, стуловые тиски, струбцины;б) натяжка, обжимка, поддержка, чекан;в) правильная плита, рихтовальная бабка, киянка, молоток, гладилка;г) кернер, шабер, зенкер, киянка, гладилка.

8

. Резка металла это операция——а) связанная с разделением материалов на части с помощью режущего инструмента; б) нанесению разметочных линий на поверхность заготовки;в) по образованию резьбовой поверхности внутри отверстия;г) по образованию резьбы на поверхности металлического стержня.9. Назовите ручной инструмент для резке металла:а) зубило, крейцмейсель, канавочник;б) слесарная ножовка, ручные ножницы, труборез;в) гладилка, киянка, кувалда;г) развертка, цековка, зенковка.10. Опиливание это операция по ———а) удалению сломанной пилы из места разреза на поверхности заготовки;б) распиливанию заготовки или детали на части;в) удалению с поверхности заготовки слоя металла при помощи режущего инструмента – напильника; г) удалению металлических опилок с поверхности заготовки или детали.11. Какие инструменты применяются при опиливании:а) применяются: плоскогубцы, круглогубцы, кусачки;б) применяются: молоток с круглым бойком, молоток с квадратным бойком;в) применяются: шабер плоский, зубило, киянка;г) применяются: напильники, надфили, рашпили. 12. Сверление это операция по ———а) образованию сквозных или глухих квадратных отверстий в сплошном материале, при помощи режущего инструмента – сверла; б) образованию сквозных или глухих овальных отверстий в сплошном материале, при помощи режущего инструмента – сверла; в) образованию сквозных или глухих треугольных отверстий в сплошном материале, при помощи режущего инструмента – сверла; г) образованию сквозных или глухих цилиндрических отверстий в сплошном материале, при помощи режущего инструмента – сверла. 13. Назовите виды свёрл:а) треугольные, квадратные, прямые, угловые;б) ножовочные, ручные, машинные, машинно-ручные;в) спиральные, перовые, центровочные, кольцевые, ружейные;г) самозатачивающиеся, базовые, трапецеидальные, упорные.14. Назовите ручной сверлильный инструмент:а) сверло, развёртка, зенковка, цековка;б) настольный сверлильный станок, вертикальный сверлильный станок, радиальный сверлильный станок;в) ручная дрель, коловорот, трещотка, электрические и пневматические дрели;г) притир, шабер, рамка, державка;15. Зенкерование это операция связанная с обработкой раннее просверленного ————а) штампованного, литого и другого отверстия с целью придания ему более правильной квадратной формы, более высокой точности и более низкой шероховатости;б) штампованного, литого и другого отверстия с целью придания ему более правильной треугольной формы, более высокой точности и более высокой шероховатости;в) штампованного, литого и другого отверстия с целью придания ему более правильной овальной формы, более низкой точности и более низкой шероховатости;г) штампованного, литого и другого отверстия с целью придания ему более правильной геометрической формы, более высокой точности и более низкой шероховатости.16. Назовите виды зенкеров:а) остроносые и тупоносые;б) машинные и ручные;в) по камню и по бетону;г) цельные и насадные.17. Развёртывание это операция по обработке————-а) резьбового отверстия;б) раннее просверленного отверстия с высокой степенью точности; в) квадратного отверстия с высокой степенью точности; г) конического отверстия с высокой степенью точности. 18. Назовите профили резьбы:а) треугольная, прямоугольная, трапецеидальная, упорная, круглая; б) овальная, параболическая, трёхмерная, в нахлестку, зубчатая;в) полукруглая, врезная, сверхпрочная, антифрикционная;г) модульная, сегментная, трубчатая, потайная.19. Назовите системы резьбы:а) сантиметровая, футовая, батарейная;б) газовая, дециметровая, калиброванная;в) метрическая, дюймовая, трубная; г) миллиметровая, водопроводная, газовая.20. Назовите элементы резьбы:а) профиль зуба, наружный угол, средний угол, внутренний угол;б) угол профиля, шаг резьбы, наружный диаметр, диаметр, внутренний диаметр;в) зуб, модуль, наружный радиус, средний радиус, внутренний радиус;г) шаг зуба, угол модуля, наружный профиль, средний профиль, внутренний профиль.21. Назовите виды плашек:а) круглая, квадратная (раздвижная), резьбонакатная;

б) шестигранная, сферическая, торцевая;

в) упорная, легированная, закаленная;г) модульная, сегментная, профильная. 22.Распиливание это операция———а) разновидность опиливания;б) разновидность притирки;в) разновидность шабрения;г) разновидность припасовки.23.

Припасовка — это слесарная операция по взаимной пригонке———-а) способам рубки двух сопряжённых деталей;б) способами шабрения двух сопряжённых деталей;в способами притирки двух сопряжённых деталей;г) способами опиливания двух сопряжённых деталей.24.

Шабрение –это окончательная слесарная операция ————а) заключающаяся в соскабливании очень тонких слоёв металла с поверхности заготовки с помощью режущего инструмента – притира; б) заключающаяся в соскабливании очень тонких слоёв металла с поверхности заготовки с помощью режущего инструмента – шабера; в) заключающаяся в соскабливании очень тонких слоёв металла с поверхности заготовки с помощью режущего инструмента – надфиля; г) заключающаяся в соскабливании очень тонких слоёв металла с поверхности заготовки с помощью режущего инструмента – рашпиля.25. Назовите виды конструкции шаберов :а) клёпанные и сварные;б) штифтовые и клиновые;в) цельные и составные;

г) шпоночные и шплинтованные.

ОТВЕТЫ К ТЕСТОВОМУ ЗАДАНИЮ.

| № вопроса | Ответ | № вопроса | Ответ |

| 1. | А | 14. | В |

| 2. | Б | 15. | Г |

| 3. | Г | 16. | А |

| 4. | А | 17. | Б |

| 5. | Г | 18. | А |

| 6. | А | 19. | В |

| 7. | В | 20. | А |

| 8. | А | 21. | Г |

| 9. | Б | 22. | А |

| 10. | В | 23. | В |

| 11. | Г | 24. | Б |

| 12. | Г | 25. | В |

| 13. | В |

Правка и рихтовка металла

Общие сведения. Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, коробления, искривления и др. Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами, приспособлениями.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от величины прогиба, размеров и материала изделия.

Правильная плита должна быть достаточно массивной (весом не менее чем в 80—150 раз больше веса молотка). Устанавливают плиты на металлические и деревянные подставки, которые должны обеспечить, кроме устойчивости, и горизонтальность положения.

Рихтовальные бабки используются для правки (рихтовки) закаленных деталей. Рабочая часть поверхности может быть цилиндрической или сферической, радиусом 150-200 мм.

Молотки для правки применяют с круглым гладким полированным бойком (молотки с квадратным бойком оставляют следы в виде забоин). Молотки со вставными бойками из мягких материалов применяются при правке деталей с окончательно обработанной поверхностью и деталей из цветных металлов и сплавов.

Гладилки (деревянные или металлические бруски) применяются при правке тонкого листового и полосового металла.

Техника правки. Кривизну деталей проверяют на глаз или по зазору между плитой и уложенной на нее деталью. При правке важно правильно выбрать места, по которым следует наносить удары. Сила удара должна быть соразмерна с величиной кривизны и постепенно уменьшаться по мере перехода от наибольшего изгиба к наименьшему.

Правку выполняют на плите или надежных подкладках, исключающих возможность соскальзывания детали при ударе.

Правка полосового металла. Полосу располагают на правильной плите так, чтобы ее плоскость лежала на плите выпуклостью вверх, соприкасаясь с ней в двух точках.

Наносят удары по выпуклым частям, регулируя силу удара в зависимости от толщины полосы и величины кривизны. По мере выправления полосы силу удара ослабляют и чаще переворачивают до полного выправления.

Если имеется несколько выпуклостей, то сначала выправляют крайние, а затем средние.

Правка пруткового металла. Пруток укладывают на наковальню так, чтобы изогнутая часть находилась выпуклостью вверх. Удары молотком наносят по выпуклой части от краев изгиба к средней части, регулируя силу удара в зависимости от диаметра прутка и величины изгиба. Заканчивают правку легкими ударами и поворачиванием прутка вокруг его оси.

Правка полосового металла со спиральной кривизной. Один конец заготовки закрепляют в слесарных тисках, а второй зажимают в ручных тисках. Затем, вставив рычаг между губками ручных тисков, равномерным усилием повертывают рычаг до полного выпрямления спиральной кривизны.

Правка листового металла. Нельзя наносить удары молотком по выпуклому месту, так как от этого выпуклости не только не уменьшатся, а, наоборот, увеличатся. Необходимо наносить удары молотком от края листа в направлении к центру выпуклости.

Под ударами молотка материал вокруг выпуклости будет вытягиваться, а выпуклость постепенно исчезать. По мере приближения к центру выпуклости удары наносят чаще и слабее.

Если заготовка имеет волнистость по краям и ровную середину, правку ведут, нанося удары от середины по направлению к волнистости.

Тонкие листы правят легкими деревянными молотками (киянками), медными, латунными или свинцовыми молотками, а очень тонкие листы кладут на ровную плиту и выглаживают гладилками — металлическими или деревянными брусками.

На призмах выполняют правку короткого полосового материала, нанося молотком удары по выпуклым местам и искривлениям. Сильно пружинящие, а также очень толстые заготовки правят на двух призмах, нанося удары через мягкую прокладку во избежание забоин на изделии.

Если усилия, развиваемые молотком, недостаточны для правки, применяют ручные или механические прессы.

Рихтовкой называется правка закаленных деталей. Точность рихтовки может быть достигнута в пределах 0,01-0,05 мм.

В зависимости от характера рихтовки применяют различные молотки (весом 400—500 г) с закаленным бойком или специальные рихтовальные молотки с закругленной узкой стороной бойка. Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке. Удары наносят не по выпуклой, а по вогнутой стороне детали.

Правка закаленного угольника. Если угол в результате искривления стал меньше 90°, то удары молотком наносят у вершины внутреннего угла, если угол стал больше 90° — вершины наружного угла.

В случае коробления изделия по плоскости и по узкому ребру рихтовку выполняют отдельно — сначала по плоскости, а потом по ребру (см. упражнение).

- Правка валов выполняется на ручных или механических прессах; Величину прогиба определяют здесь же, в центрах, при помощи индикатора

- Для устранения остаточных напряжений в местах правки ответственные валы медленно нагревают в течение 30-60 мин до температуры 400-500 °С и потом медленно охлаждают.

- Правка наклепом производится укладкой изогнутого вала на ровную плиту выпуклостью вниз и нанесением небольшим молотком частых и легких ударов по поверхности вала.

Правка с подогревом. Профильный металл (уголки, швеллеры, тавры, двутавры), пустотелые валы правят с нагревом изогнутого места (выпуклости) паяльной лампой или газосварочной горелкой до вишнево-красного цвета; окружающие выпуклость части изделия охлаждают сырым асбестом или мокрыми концами.

Особенности правки сварных изделий. При холодной правке сварных изделий участок изделия, имеющий коробление или поводку, подвергают воздействию ударов, вследствие чего металл на этом участке приводится в состояние текучести и изделие начинает постепенно принимать нужную форму.

- Правила нанесения ударов молотком при холодной правке сварных изделий те же, что при правке полосового и листового материала.

- Техника безопасности при правке металла:

- — работать в перчатках;

- — работать только исправным инструментом (правильно насаженные молотки, отсутствие на рукоятках трещин и сколов на молотках).

- Инструменты и оборудование: молотки слесарные массой 500-600 г, молотки со вставками из мягкого металла, кувалды массой 1,5 кг, линейки поверочные длиной 600-700 мм, пресс винтовой или гидравлический.

- Приспособления и материалы: правильная плита (наковальня), призмы, подкладки из мягкого металла, мел, деревянные бруски.

- Задание:

По итогам прохождения учебной практики (УП) по междисциплинарному курсу 04.01 «Выполнение работ по профессии слесаря-ремонтника» профессионального модуля 04 «Выполнение работ по профессии рабочего» специальности 15.02.01 «Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)»

Вы должны представить дневник и отчет по учебной практике, а также сертификат об обучении в электронном курсе SIKE «Слесарное дело».

правка металла

На главную

В своей практической работе слесарь часто сталкивается с правкой металла того или иного профиля или с правкой заготовок. Правка является подготовительной операцией. Она может производиться двумя способами: механическим способом — с применением правильных валков, прессов и различных приспособлений и ручным — с применением стального закаленного молотка, кувалды, наковальни или плиты и вспомогательного инструмента — гладилки. При ручной правке лучше пользоваться молотком с круглым бойком для предотвращения забоин и вмятин на поверхности выпрямляемых заготовок. Поверхность бойка молотка должна быть тщательно отшлифована. Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов — медные, латунные, свинцовые, деревянные. При правке тонкой проволоки и тонкого полосового и листового металла применяют металлические и деревянные оправки, гладилки и прокладки. Правка полосового и листового материала. При правке искривленной полосы последнюю удерживают левой рукой и на наковальне или плите наносят удары молотком по выпуклым местам широкой стороны полосы, переворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от величины искривления и толщины полосы. После окончания правки широкой части полосы приступают к правке ребра, вначале сильными ударами, а затем слабыми, поворачивая полосу после каждого удара с одного ребра на другое. Проверка выпрямленной полосы производится на глаз, а более точно — линейкой или на разметочной плите. Правку тонкой полосовой стали производят иным способом, так как от ударов молотком по выпуклому ребру тонкая полоса будет изгибаться в стороны, а соприкасающиеся с плитой места будут слипаться. Тонкую полосу правят на плите: прижав ее левой рукой, правой наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней, как указано на фиг. 69.

Вначале удары должны быть сильными, а по мере перехода к верхнему краю они должны быть слабее, но наноситься чаще. Такая правка способствует вытягиванию нижней кромки, и полоса становится ровной.

Правка листового материала — более сложная операция, так как выпуклости на листах в большинстве случаев бывают в середине или же разбросаны по всей поверхности листа, и при ударе молотком по выпуклым частям последние не только не будут уменьшаться, а даже увеличатся по своим размерам.

Поэтому правку листового материала надо вести так: Лист кладут на плиту и выпуклости обводят мелом или карандашом. Поддерживая лист левой рукой, правой наносят удары молотком от края листа по направлению к выпуклости, как показано на фиг. 70 стрелками.

Удары следует наносить частые, но не сильные. Под действием таких ударов ровная часть листа будет увеличиваться, а выпуклость постепенно выпрямляться.

По мере приближения к выпуклости удары следует делать чаще и слабее, одновременно надо следить, улучшается ли поверхность листа, не остаются ли на нем следы от ударов молотком и устраняется ли выпуклость.

Если на листе имеется несколько выпуклостей, то удары следует наносить в промежутках между выпуклостями, в результате этого лист растягивается и все выпуклости сводятся в одну общую выпуклость, которую выправляют обычным способом, т. е. идя от краев ныпуклости к середине. После этого лист переворачивают и легкими Ударами молотка окончательно восстанавливают его прямолинейность.

Очень тонкие листы выравнивают на ровной и гладкой плите. Правка пруткового материала и валов. Длинные прутки и проволоку правят, пропуская через фильеры в протяжных станках или через вращающиеся ролики в специальном правйльном станке, или вручную на плите. Этим способом правят также и короткие заготовки.

Проверка прямолинейности прутков и заготовок производится на плите или на глаз. Валы и заготовки большого сечения выпрямляют на ручном или механическом прессе, для чего вал или заготовка устанавливаются на призмы стола пресса выпуклой частью вверх. Расстояние между призмами регулируется. Обычно оно колеблется в пределах 150 — 300 мм.

Правку производят нажимом винта на выпуклую часть вала. Валы большого сечения и со значительным прогибом предварительно нагревают в местах максимального прогиба. Проверка вала после правки производится в центрах, установленных на отдельном столе или плите, как указано на фиг. 71.

Правка закаленных деталей. Покоробленные стальные детали или заготовки после закалки правят специальными стальными молотками, ударная часть которых имеет форму носика слесарного молотка, тщательно обработанного, без острых углов и хорошо закаленого.

Плита для правки должна иметь гладкую отшлифованную поверхность (плоскую или выпуклую), твердость которой должна быть не ниже твердости бойка молотка. Удары молотком нужно наносить не по выпуклой части закаленной детали, а по вогнутой. При этом удары должны быть не сильные, но частые.

Для примера разберем несколько случаев правки закаленных деталей. Деталь кладут на выпуклую поверхность плиты и, придерживая ее левой рукой, наносят легкие, но частые удары молотком по вогнутой части, начиная от наиболее вогнутой части и постепенно переходя к месту, где прогиб заканчивается.

Одновременно с этим деталь левой рукой поворачивают на 15 — 20° то в одну, то в другую сторону и передвигают на себя. Таким образом, удары распределяются по вогнутой поверхности сектора с углом 30 — 40°.

В результате этого волокна вогнутой части детали как бы раздаются, растягиваются от ударов молотка, а в выпуклой части сжимаются и деталь выравнивается. Аналогичным способом правят закаленную полосу линейки (фиг. 72).

В случае, когда плоская деталь имеет вырезы, например скоба, шаблон, то при закалке ее коробит (как по плоскости, так и по ребру), и поэтому правку следует вести в такой последовательности: Шаблон кладут выпуклой частью на плиту и придерживают левой рукой за один конец, а правой рукой наносят носком молотка частые, но не сильные удары по вогнутой части, начиная с середины и постепенно переходя к краю. Затем, взяв противоположный конец шаблона левой рукой, продолжают в такой же последовательности правку второй части шаблона. После правки плоскости приступают к правке по ребру. В этом случае шаблон или скобу левой рукой прижимают к плите, а правой наносят удары носком молотка со стороны вогнутой части от середины к краю поочередно с обеих сторон (фиг. 73).

Правку закаленных валиков и шпинделей диаметром 20 мм и выше обычно производят ручным прессом путем нажатия винта пресса на выпуклую часть детали.

| предыдущая страница | оглавление | следующая страница |