- Что такое обработка металлов давлением

- Разновидности

- Схемы основных категорий металлообработки

- Прокатка

- Ковка

- Прессование

- Волочение металла

- Объемная штамповка

- Листовая

- Комбинированная

- Технология обработки металлов давлением

- Прокатное производство.

- Производство бесшовных и сварных труб.

- Обработка металлов давлением – ОМД: разновидности и особенности технологии

- Физика процесса обработки металлов давлением

- Виды обработки

- Прокатка

- Ковка

- Прессование

- Волочение

- Объемная штамповка

- Листовая штамповка

19.03.2020

Существует большое количество технических вариантов обрабатывания металлических изделий: как ручных, так и автоматизированных (при эксплуатации специального оборудования). Однако несмотря на широкий выбор, простые обыватели и настоящие профессионалы нередко выбирают способ обработки металла давлением.

Отличительной чертой пластической деформации является не только изменение формы детали, но и ее физических, механических свойств. Благодаря этому технология активно применяется в разных сферах промышленности и производства.

Еще одна причина популярности – таким образом можно значительно повысить производительность и сэкономить расходование сырья, чем при помощи иных аналогичных методик.

Что такое обработка металлов давлением

ОМД представляет собой изменение параметров и размера заготовок благодаря влиянию на них внешними условиями с дальнейшим сохранением и закреплением полученного результата. Такой эффект достигается за счёт высокой пластичности материалов, поддающихся отделке.

После завершения всех рабочих этапов удаётся получить готовое изделие, форма и габариты которого полностью соответствует заявленным заказчиком требованиям. Для увеличения пластичности, перед работой с этим материалом, его прогревают до высоких температурных показателей.

Для любой разновидности существуют установленные критерии нагрева, которые имеют четкую зависимость от физико-химических показателей.

Суть обработки металлов посредством давления определяется тем фактом, что атомы при взаимодействии со сторонними факторами обретают тенденцию и склонны принимать иное, устойчиво стабильное положение в кристаллической форме решетке. Важно, чтобы величина этого воздействия была больше допустимого значения пределов металлической упругости.

Данный процесс называется пластическая деформация, которая способна изменить не только внешний критерий оценки и габариты изделия, но и его физико-химические параметры. Чтобы обеспечить правильность выполнения с технической точки зрения, нужно обладать профессиональным подходом, иметь необходимое оснащение.

Подобрать качественное оборудование легко и удобно в каталоге компании «Сармат».

Разновидности

На основании условий, в которых осуществляется ОМД, специалисты выделяют два направления. Они пользуются примерно одинаковой популярностью на современном рынке, но последняя относится к более инновационной методике. Их отличительными особенностями являются:

- Холодная разновидность, напротив, имеет температурный уровень, ниже рекристаллизации.

- Вид — горячая обработка металлов давлением выбирается при температурных показателях, превышающих баланс нагрева при рекристаллизации материала.

Схемы основных категорий металлообработки

В основе лежит получение заготовки, соответствующей техническому заданию и формату посредством пластической деформации.

Доминирующая особенность пластинчатости (в сравнении с упругим аналогом) — это сохранение деформированных форм и параметров после устранения внешних сил, оказывающих влияние.

Достижение такого результата объясняется тем, что атомы движутся относительно друг друга на величины, превышающие межатомное расстояние и, после прекращения воздействия на них, не способны вернуться в исходное положение.

Горячая и холодная штамповка металла известна на протяжении многих столетий. Последняя раньше была основным методом изготовления металлической посуды. Это связано с тем, что её отличает быстрота исполнения, отличное качество и доступная стоимость. Такие параметры особенно ценны при массовом производстве и крупном бизнесе, требующем быстрого создания товаров в больших объемах.

Прокатка

Эта разновидность ОМД подразумевает под собой применение двух движущихся валиков, которые обжимают изделие с обеих сторон. Скорость их вращения устанавливается самостоятельно. Целью этой манипуляции является снижение геометрических данных поперечного сечения, а также достижение желаемой конфигурации.

Деформация заготовки происходит за счёт трения (толщина минимизируется, а длина и ширина — увеличивается). Данным методом могут обрабатываться металлические листы и ленты, но при условии применения гладких валков. Помимо этого, методика используется при работах с деталями фасонного профиля, но с привлечением ручьевого валка.

Типы прокатки металла:

- Продольная — изделие пропускается через движущиеся в разных направлениях валки, из-за чего оно обжимается до толщины расстояния между ними.

- Поперечная — эта разновидность необходима для преобразования материала в форму шара, конуса, цилиндра или друг вращающихся тел. Таким образом изготавливают бесшовные балки и многие строительные предназначения для работы.

- Поперечно-винтовая — в большинстве случаев, она используется для создания и переработки полых заготовок.

Помимо этого, в зависимости от присутствия или отсутствия подогрева, в качестве подготовительного процесса работы, специалисты выделяют холодную или горячую прокатку металла.

Ковка

Данная технология отнесена к категории высокотемпературных способов металлической обработки. Пред тем, как приступить к делу, деталь нагревается до высоких температурных показателей. Температура выставляется и зависит от вида материала, из которого выполнено изделие. Сегодня применяется несколько методов. Важно выделить:

- Ручная — осуществляется руками мастера и применяется по мере необходимости изготовить небольшую партию заказа. Они не ограничены в рабочей зоне, поэтому формируют любое положение в пространстве.

- Штамповки — предусматривают подготовительные работы, в виде помещения заготовки в штамповую матрицу, не позволяющей ей свободно перемещаться. Благодаря этому она полностью повторяет форму матричной полости.

- С применением дополнительного специализированного оснащения (пневматического, гидравлического или паровоздушного).

Метод ковки при обработке металлов давлением, в подавляющем большинстве, выбирается для разовых заказов и мелкосерийного производства. Перед тем как приступить к этой процедуре, деталь разогревается и помещается между двумя ударными положениями молота (бойки). Помимо бойки можно использовать также топор, раскатку или обжимку. Основными ковочными операциями служат:

- Осадка — уменьшение высоты болванки за счёт увеличения площади поперечного сечения.

- Высадка — это, своего рода, осадки. Проведение этого этапа требует наличия оправки (подкладной инструмент).

- Протяжка — увеличение длины посредством снижения площади поперечного сечения.

- Раскатка на оправе — внутренний и внешний диаметр увеличивается, а стенозная толщина уменьшается.

- Пошивка — создание сквозных или глухих отверстий. Рабочим инструментом выступает прошивень, а для отвода необходима выдра.

- Скручивание — поворот определенного участка вокруг продольной оси.

Прессование

Этот вид ОМД подразумевает под собой помещение металлического предмета в специальную форму с дальнейшим выдавливанием через имеющееся отверстие. Эти процессы происходят за счёт мощного пресса и давления, которое способствует выталкиванию.

При этом важно помнить, что площадь отверстия не должна превышать площадь сечения используемого изделия. При выполнении этой работы деталь приобретает вид прута, форма и технические свойства которого устанавливаются в зависимости от отверстия. Эта методика отличается простотой и высокой эффективностью.

Она часто применяется для оловянных, медных, свинцовых, алюминиевых или цинковых предметов.

На основании того, какой материал используется, прессование металла бывает холодного и горячего типа. Если изделие выполнено из алюминиевого, оловянного, медного или прочего вещества, то оно не нагревается. Если используемые предметы имеют в составе никель или титан, осуществляется нагрев заготовки и рабочего инструмента. Выделяют 2 метода:

- Прямой — выдавливание осуществляется в направление движения пуансона.

- Обратный — перемещается навстречу движениям пуансона.

Использование этой тактики ОМД нередко сокращает срок эксплуатации, в связи с чем рекомендуется периодически наносить на рабочие поверхности минеральные масла, графит, канифоль или жидкое стекло. Несмотря на множество достоинств этой обработки, её главным недостатком считается большой пресс остаток (порядка 20%) в прессовочной камере.

Волочение металла

Главным инструментом, используемым в этой методике, является фильера (или волока). Овальная или фасонная форма пропускается через фильерное отверстие, из-за чего создаётся необходимый профиль с поперечным сечением.

Лучший пример исполнения этой техники — это создание проволоки, подразумевающее протягиванием заготовки с большим диаметром через несколько фильеров. В результате этих действий происходит его превращение в изделие нужного размера.

Технология пользуется спросом при необходимости получения деталей маленького диаметра, создании фасонных профилей, производстве тонкостенных труб и калибровки.

Материалом для волоки может быть инструментальная сталь, металлокерамический сплав или технический алмаз (при тонкой проволоке). Целью этой техники служил уменьшение трения, повышение стойкости инструментария и улучшение отвода тепла.

Существует несколько разделений волочения по разным критериям. Одной из них является:

- Сухое — в случае привлечения мыльной стружки.

- Мокрое волочение предполагает работу с мыльной эмульсией.

Также к основным категориям обработки металлов давлением на практике относятся следующие разновидности:

- Однократное — осуществляемся единственным проходом.

- Многократное — требует более одного прохода, благодаря чему осуществляется постепенное снижение поперечного сечения.

Объемная штамповка

Это технологический процесс, в результате которого происходит пространственное изменение различных объемных заготовок, имеющих простейшую геометрическую конфигурацию (цилиндрическую, призматическую и т.п.

), для того, чтобы изготовить из них детали гораздо более сложной формы. Такой эффект реализуется посредством специального штампа.

Исходя из конструктивной реализации, эта методика делится на 2 основных вида:

- Открытая — даёт возможность не придерживаться весовой точности. В ней предусмотрен зазор, расположенный между их движущимися элементами, куда отправляется лишний объём материала. Работая с открытым типом, необходимо удалить облой, который формируется по контуру.

- Закрытая — эта холодная и горячая обработка металлов под давлением не имеет специальных отверстий, а создание изделия проводится в ограниченном пространстве. Но важным условием является грамотный расчёт габаритов (вес и объём).

Листовая

Исходя из ожидаемого результата, эта разновидность ОМД делится на:

- Разделительную — включает в себя пробивку, отрезку и вырубку.

- Формообразующую — состоит из таких элементов, как чеканка, а также гибка и раздача и т.д.

При работе с этой методикой требуется гидравлический пресс или кривошипно-шатунный. Главной деталью этого оборудования считается штамп из матричных элементов и пунсона. Отличительной особенностью метода является отсутствие необходимости обрабатывать в дальнейшем. Для обеспечения высококачественного эффекта, применяемые детали должны иметь высокую точность.

Сегодня самым популярным и распространенным способом обработки является штамповка листового металла под давлением. Она пользуется спросом среди большинства промышленных отраслей, что значительно расширяет область применения. С ее помощью производятся как небольшие элементы радиоэлектронных аппаратов, так и кузова автомобилей и иных транспортных средств.

Комбинированная

Эта разновидность ОМД актуальна при возникновении необходимости одновременного использования нескольких технологий. Комбинировать можно любые доступные на сегодняшний день методы.

Их определение зависит от конечной цели, желаемого результата и текущего технического оснащения.

На практике комбинирование проводится достаточно часто, так как это дает возможность создавать более сложные формы и конфигурации.

На практике используется схема прокатки, которая позволяет оптимизировать производственный процесс и ускорить обработку. Благодаря высокому уровню пластичности используемого в производстве сырья, выбор наиболее подходящей технологии проходит исходя из конечной цели изготовителя.

Показатели способствуют созданию продукта необходимых размеров, заданным показателям или конкретным тех.заданиям. Максимальное количество промышленных отраслей задействуют в своем рабочем процессе разнообразные методы и технологии.

При этом учитываются такие обязательные факторы, как общие условия, при которых проводится изготовление и направление деятельности предприятия.

Работа с металлическими изделиями — это сложный, кропотливый и длительный процесс, требующий ответственного подхода. Для достижения желаемого и технически верного результата обязательно требуется привлечение специалистов и оборудования.

Добиться этого в домашних условиях практически невозможно, поэтому крайне важно обратиться в проверенную фирму, которая сможет предоставить достаточное количество оборудования, способного удовлетворить требования заказчика.

Компания «Сармат» обладает этими возможностями, позволяя реализовать самые сложные задумки.

Технология обработки металлов давлением

Процесс обработки металлов давлением (ОМД) – это придание материалу требуемой формы, размеров, физико-механических свойств без нарушения его сплошности путем пластической деформации.

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Нарушение сплошности строения материала деформируемой заготовки в большинстве случаев недопустимо и приводит к браку.

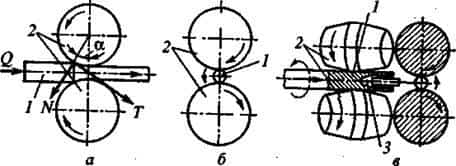

- а — прокатка; б — прессование; в — волочение;

- г — ковка; д — штамповка; е — вытяжка

- Рисунок 13 — Схемы основных видов обработки металлов давлением

- Процессы обработки металлов давлением по назначению подразделяют на два вида:

1) для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей только обработкой резанием или с использованием предварительного пластического формоизменения. Основными разновидностями таких процессов являются прокатка (рис. 13 а), прессование (рис. 13 б) и волочение (рис. 13 в).

2) для получения деталей или заготовок (полуфабрикатов), имеющих приближенно формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества. Основными разновидностями таких процессов являются ковка (рис. 13 г) и штамповка (рис. 13 д).

Прокатное производство.

Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Выделяют три основных вида прокатки: продольную, поперечную и поперечно-винтовую.

При продольной прокатке (рис. 13 а, 14 а) заготовка 2 деформируется между двумя валками 1, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков. При поперечной прокатке (рис.

14 б) валки 1, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее. При поперчно-винтовой прокатке (рис.

14 в) валки 1 расположены под углом и сообщают заготовке 2 при деформировании вращательное и поступательное движения.

Для нормального протекания процесса, особенно для его начала в период захвата, необходима определенная величина сил трения. Со стороны валков на заготовку действуют нормальные силы N и сила трения T.

Для обеспечения захвата заготовки валками необходимо, чтобы тангенс угла захвата был меньше коэффициента трения. При горячей прокатке стали гладкими валками угол захвата равен 15-24°, при холодной – 5-8°.

Рисунок 14 — Схема основных видов прокатки

Таким образом, степень обжатия заготовки при прокатке в значительной степени определяется углом захвата или коэффициентом трения между валками и заготовкой. Для его увеличения часто на поверхность валков наносят риски, рифления, специальные наплавочные валики, повышая тем самым допустимую величину абсолютного обжатия.

Инструментом прокатки являются валки, которые могут быть гладкими для проката листов, полос либо с фигурными вырезами – ручьями. Совокупность соответствующих вырезов в верхнем и нижнем валках образует калибр. Пара валков обычно имеет несколько калибров.

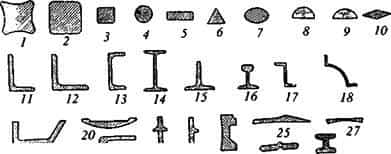

Форму поперечного сечения продукции, получаемой при прокатке, называют профилем. Совокупность форм и размеров профилей, получаемых прокаткой, называют сортаментом (рис. 15).

Хотя сортамент прокатных изделий весьма обширен, все же представляется возможным весь прокат разбить на следующие основные четыре группы: сортовой, листовой, трубы, специальные виды проката (бандажи, колеса, периодические профили и пр.).

Наиболее разнообразной является группа сортового проката, который подразделяется на простые и фасонные профили. Прокат в виде круга, квадрата, полос плоского сечения относится к простым профилям.

Прокат сложного поперечного сечения относится к фасонным профилям.

|

Рисунок 15 — Разновидности профилей проката

В зависимости от назначения фасонные профили подразделяются на профили общего или массового потребления (угловой профиль, швеллеры, двутавровые балки, шестигранные профили и др.

) и профили специального назначения (рельсы железнодорожные широкой и узкой колеи, рельсы трамвайные, профили сельскохозяйственного машиностроения, электропромышленности, нефтяной промышленности и др.).

В прокатных цехах производят более 1600 размеров простых профилей, более 1100 фасонных профилей общего потребления и примерно 1350 размеров профилей специального назначения.

Волочение металла — это процесс протягивания прутка через отверстие, размеры которого меньше, чем исходные размеры прутка.

При этом длина прутка увеличивается, а поперечное сечение приобретает форму отверстия с одновременным уменьшением поперечного сечения. Волочение выполняется тяговым усилием, приложенным к переднему концу обрабатываемой заготовки.

Волочение производят в холодном состоянии. Данным способом получают проволоку всех видов, прутки с высокой точностью поперечных размеров и трубы разнообразных сечений.

Основной инструмент при волочении сплошных профилей – волоки различной конструкции, а при волочении полых профилей – волоки и оправки к ним. Волочение осуществляют на волочильных станах, состоящих из тянущего устройства и волочильного инструмента.

Обработка металла волочением находит широкое применение в металлургической, кабельной и машиностроительной промышленности. Волочением получают проволоку с минимальным диаметром 0,002 мм, прутки диаметром до 100 мм, причем не только круглого сечения, трубы главным образом небольшого диаметра и с тонкой стенкой.

Волочением обрабатывают стали разнообразного химического состава, прецизионные сплавы, а также практически все цветные металлы (золото, серебро, медь, алюминий, и др.) и их сплавы. Изделия, полученные волочением, обладают высоким качеством поверхности и высокой точностью размеров поперечного сечения.

Если изделию требуется придать в основном эти характеристики, то такой вид обработки называют калибровкой.

Волочение выгодно отличается от механической обработки металла резанием (строганием), фрезерованием, обточкой и прочее, т. к.

при этом отсутствуют отходы металла в виде стружки, а сам процесс заметно производительнее и менее трудоемок.

Волочением можно изготовлять полые и сплошные изделия часто сложного поперечного сечения, производство которых другими способами не всегда представляется возможным (например, тонкие изделия, прутки значительной длины).

При волочении ряда профилей (квадратный, треугольный, шестиугольный) используют составные волоки, которые отличаются высокой универсальностью, т. к. в одной и той же волоке, меняя профиль отверстия соответствующей перестановкой отдельных пластин, можно получать различные размеры профиля.

Кроме составных волок при производстве прутков и главным образом труб применяют шариковые и роликовые волоки.

При получении профилей сложной формы применяют дисковые волоки, в которых рабочие поверхности волочильного канала образуются поверхностями свободно вращающихся дисков (неприводных валков-роликов).

В качестве исходного материала для волочения применяют катаную и прессованную заготовки.

При производстве алюминиевой, медной и другой проволоки в качестве исходной заготовки используют катанку, получаемую непосредственно из плавильной печи через кристаллизатор и непрерывный прокатный стан.

Независимо от способа получения исходная заготовка перед волочением проходит тщательную предварительную подготовку, которая заключается в проведении того или иного вида термической обработки, удалении окалины и подготовке поверхности для закрепления и удержания на ней смазки в процессе волочения. Эти предварительные операции обеспечивают нормальное выполнение пластической деформации в волочильном отверстии, способствуют получению высокого качества поверхности изделия, уменьшают усилие и энергию на волочение и снижают износ волочильного инструмента.

При производстве проволоки и прутков волочением большое внимание уделяют подготовке поверхности продукта обработки перед волочением. Удаление окалины в калибровочных и волочильных цехах производят механическим, химическим и электрохимическим способами, а также комбинациями этих способов.

Прессование металла — это процесс выдавливания металла из контейнера через одно или несколько отверстий в матрице с площадью меньшей, чем поперечное сечение исходной заготовки. При прессовании реализуется одна из самых благоприятных схем нагружения, обеспечивающая максимальную пластичность — всестороннее неравномерное сжатие.

Этот способ пластической обработки находит широкое применение при деформировании как в горячем, так и в холодном состоянии металлов, имеющих не только высокую податливость, но и обладающих значительной природной жесткостью, а также в одинаковой мере применим для обработки металлических порошков и неметаллических материалов (пластмасс и др.).

Прессованием изготовляют прутки диаметром З-250 мм, трубы диаметром 20 — 400 мм при толщине стенки 1,5 — 12 мм, полые профили с несколькими каналами сложного сечения, с наружными и внутренними ребрами, разнообразные профили с постоянным и изменяющимся (плавно или ступенчато) сечением по длине.

Профили для изготовления деталей машин, несущих конструкций и других изделий, получаемые прессованием, часто оказываются более экономичными, чем изготовляемые прокаткой, штамповкой или отливкой с последующей механической обработкой.

Кроме того, прессованием получают изделия весьма сложной конфигурации, что исключается при других способах пластической обработки.

К основным преимуществам прессования металла относятся: возможность успешной пластической обработки с высокими вытяжками (в том числе малопластичных металлов и сплавов); возможность получения практически любого поперечного сечения изделия, что при обработке металла другими способами не всегда удается; универсальность применяемого оборудования, позволяющего легко переходить на производство профилей различных конфигураций; производство изделий с высокими качеством поверхности и точностью размеров поперечного сечения, что во многих случаях превышает принятую точность при пластической обработке металла другими способами (например, при прокатке).

К недостаткам получения изделий прессованием следует отнести: повышенный расход металла на единицу изделия из-за существенных потерь в виде пресс-остатка; появление в некоторых случаях заметной неравномерности механических и других свойств по длине и поперечному сечению изделия; сравнительно высокую стоимость прессового инструмента.

Процесс прессования выполняется в условиях равномерного всестороннего сжатия металла, что положительно сказывается на увеличении его пластичности. Поэтому прессованием можно обрабатывать металлы и сплавы с низкой природной пластичностью. Однако трехосное сжатие вызывает необходимость значительных усилий при обработке.

Поэтому прессование требует повышенного расхода энергии на единицу объема деформируемого тела. В качестве силового агрегата для прессования наибольшее распространение получили гидравлические прессы с усилием прессования 1000-1500 т.

Они не боятся перегрузки, позволяют регулировать в широких пределах скорость перемещения силового плунжера, легко автоматизируются, в том числе с помощью систем программного управления.

Производство бесшовных и сварных труб.

Трубы подразделяют на бесшовные и сварные. Бесшовные трубы прокатывают диаметром 30-650 мм с толщиной стенки от 2 до 160 мм, сварные – диаметром от 5 до 2500 мм. Материалом для производства труб могут быть как углеродистые, так и легированные стали, цветные металлы.

В качестве заготовки для производства бесшовных труб применяют круглые или граненые слитки, а также круглые катаные прутки большого диаметра. Основной операцией является прошивка заготовки, т.н. получение в заготовке сквозного отверстия.

Перед прошивкой заготовку нагревают в методической печи до температуры горячей обработки давлением и направляют на прошивочный стан с двумя бочкообразными валками, оси которых расположены под углом 10-15° друг к другу.

Таким образом, при прошивке отверстия используется принцип поперечно-винтовой прокатки. В результате вращательно-поступательного движения заготовки при достаточно большой степени обжатия в центре заготовки возникают весьма значительные радиальные растягивающие напряжения, вызывающие течение металла от центра к периферии.

Металл в центре доводится до состояния разрыхления, и заготовка легко прошивается неподвижным прошвинем, надвигаясь на него в результате поступательного движения заготовки. Прокатка производится несколько раз; каждый раз трубы вместе с оправкой поворачиваются в валках на 90°.

Способ позволяет получать трубы диаметром 57-426 мм с толщиной стенки 3-30 мм.

Сварные трубы из низкоуглеродистых и низколегированных сталей изготавливают из прокатных полос, называемых штрипсами, или листов, ширина которых равна длине диаметра (или половине диаметра трубы). Процесс производства трубы включает в себя формовку плоской заготовки в трубу, сварку (печную, электрическую, газовую), правку, калибровку.

Печной сваркой получают трубы небольшого диаметра до 10-114 мм и толщиной 2-5 мм из низкоуглеродистой стали.

Процесс включает в себя нагрев полос в газовой печи до 1300-1350°C, формовку нагретого участка в сварочной воронке и обжатие со значительной пластической деформацией.

Большое распространение при производстве труб большого диаметра для магистральных трубопроводов получил способ с применением электросварки под флюсом.

Производят сварные трубы с прямыми и спиральными швами. По первой технологии из листа формируют трубную заготовку, затем ее сваривают с наложением наружного и внутреннего швов.

При производстве труб со спиральным швом в качестве исходной заготовки используют ленту, которую сворачивают по спирали в трубу нужного диаметра и затем сваривают по кромке наружным и внутренним швами.

Прочность, а главное надежность, труб со спиральным швом выше, чем с прямым.

Объемная штамповка – вид обработки металлов давлением, при котором формообразование поковки осуществляется пластическим деформированием заготовки в специальном инструменте – штампе.

Полости в верхней и нижней частях штампа называют ручьями штампа.

Течение металла в штампе ограничивается поверхностями полости штампа, и в конечный момент штамповки при смыкании они образуют единую замкнутую полость, соответствующую по конфигурации штамповке.

Исходным материалом для горячей объемной штамповки служат прокатанные или прессованные прутки круглого, квадратного или прямоугольного сечения, а также периодический прокат. Штамповку можно вести непосредственно от прутка с последующим отделением его от штампованной части, однако чаще предварительно от прутка отрезают мерные куски.

Штамповке подвергают чаще всего углеродистые или низколегированные стали, реже цветные металлы и сплавы.

Основными достоинствами горячей объемной штамповки являются: высокая производительность (до сотен поковок в час); меньшие припуски и допуски, чем при ковке (это приводит к упрощению механической обработки и снижению ее трудоемкости); квалификация штамповщика может быть существенно меньшей, чем кузнеца.

Процесс штамповки выполняется в зависимости от вида поковки, рода материала и характера производства на установках различного вида. Наиболее широкое распространение получила штамповка на молотах, прессах, горизонтально-ковочных машинах и другом оборудовании. Молоты представляют собой машины динамического действия на обрабатываемый металл и чаще всего характеризуются массой падающих частей.

В зависимости от типа штампа горячую объемную штамповку подразделяют на штамповку в открытых штампах, штамповку в закрытых штампах и в штампах для выдавливания.

К листовой штамповке относятся методы получения деталей и изделий, для которых в качестве исходной заготовки используют листовой материал, трубные заготовки, катаные и гнутые профили.

Листовую штамповку осуществляют как в холодном, так и подогретом состоянии.

Горячей листовой штамповкой получают крупногабаритные детали паровых и гидравлических турбин большой мощности, детали прессов, прокатных станов и другие.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью.

В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам.

Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Продольная

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

Поперечная

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Поперечно-винтовая

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней.

При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью.

Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии.

Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др.

Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой.

В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения.

Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми.

В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла.

Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.