- Подготовка рабочего места к резке и обработке металла

- Проверка технического состояния газовых рукавов

- Действия, в случае аварийных ситуаций при проведении работ

- При возникновении загорания необходимо

- Пб 11-401-01 правила безопасности в газовом хозяйстве металлургических и коксохимических предприятий и производств

- ПРАВИЛА БЕЗОПАСНОСТИ В ГАЗОВОМ ХОЗЯЙСТВЕ МЕТАЛЛУРГИЧЕСКИХ И КОКСОХИМИЧЕСКИХ ПРЕДПРИЯТИЙ И ПРОИЗВОДСТВ

- Охрана труда для газорезчика

- ВВЕДЕНИЕ

- Техника безопасности при газовой сварке: подготовка, проверка оборудования и помещения

- Техника безопасности при газовой сварке: общие сведения

- Требования к помещению для газосварочных работ

- Требования безопасности к оборудованию

- Баллоны

- Шланги

- Генераторы

- Техника безопасности в процессе газосварочных работ

- Правила окончания газосварочных работ

К работе по газопламенной обработке и резке металла допускаются лица не моложе 18 лет, прошедшие соответствующее медицинское обследование, обучение, инструктаж и проверку знаний безопасности.

Все приступающие к работе должны быть проинструктированы по технике безопасности и пожароопасности, мерах предосторожности, индивидуальной средствах защиты и личной гигиены. Проведенный инструктаж должен регистрироваться в специальном журнале.

Перед началом работ выполните следующее:удалите из зоны работ все, что может загореться!

Единичные баллоны уложите и закрепите на тележке.

В случае направления пламени и искр в направлении источников питания газами, принять меры по защите их от искр и воздействия тепла пламени путем установки металлических ширм.

Защитные средства (очки, наушники, маска, рукавицы) должны находиться во время работы на газорезчике. Запрещается работа без индивидуальных средств защиты. Не допускается работа без спецодежды.

Запрещается использовать рукавицы (краги) и спецодежду из синтетических материалов типа лавсан или капрон, которые не обладают термозащитными свойствами и спекаются при соприкосновении с нагретыми поверхностями.

Закрепите рукава на присоединительных ниппелях горелок (резаков) с помощью специальных хомутиков. Допускается обвязка рукава мягкой вязальной проволокой не менее, чем в двух местах по длине ниппеля (использование медной проволоки не допускается).

Подготовка рабочего места к резке и обработке металла

Уборку рабочих мест после газопламенной работы производите в конце рабочего дня, или по необходимости. Для охлаждения горелки (резака) на рабочем месте должно находиться ведро с чистой холодной водой.

При длительных перерывах в работе закрывайте вентили на баллонах, а регулирующий винт редуктора выверните до освобождения нажимной пружины.

В случае замерзания редукторов их отогрев производите горячей водой, а кислородной редуктор — водой, не имеющей следов масел.

- Проверьте герметичность присоединения рукавов к горелке, резаку, редуктору, предохранительному устройству и др. аппаратуре. Проверку производить путем обмыливания мест соединений. Использовать открытый огонь для определения не плотностей запрещается. При наличии утечек работать запрещается..

- Проверьте состояние и правильное размещение клапанов обратных огнепреградителей. Питание от единичных баллонов без огнепреградителей запрещается.

Огнепреградители можно устанавливать на редуктор или на входе в горелку (резак). Правильно выбирайте и устанавливайте огнепреградительные клапаны. Стрелка на этикетке указывает направление движения газа.

Обязательно проверьте подвижность золотника встроенного обратного клапана, нажав его 3–4 раза с помощью спички или латунной (медной) проволоки.

- Проверьте герметичность запирания встроенного обратного клапана. Его назначение пропускать газ в одном направлении и не пропускать в обратном.

- Помните, исправный клапан выдерживает до 3000 единичных проскоков пламени и около 50 непрерывных.

- Неисправный клапан подлежит замене на новый. Ремонтировать клапан ЗАПРЕЩЕНО!

- Ремонт неисправного клапана производите в специализированных мастерах, в которых кроме проверки на герметичность имеется возможность проверить огнепреградительную способность отремонтированного клапана на специальном стенде.

- Проверьте наличие пломб или других отметок (краской) на предохранительном клапане редуктора, свидетельствующих о том, что заводская (или после ремонта) регулировка не нарушена;

- Проверьте наличие пломб или других отметок (краской) на предохранительном клапане редуктора, свидетельствующих о том, что заводская (или после ремонта) регулировка не нарушена;

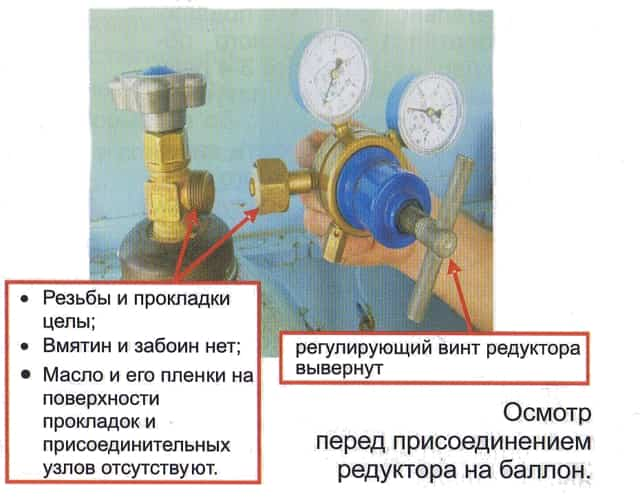

- Проверьте наличие прокладки на входном штуцере редуктора, а

- Проверьте наличие фильтра во входном штуцере редуктора;

- Проверьте исправность манометров и срок их проверки;

- Стрелка должна быть на отметке «О»;

- На лицевой стороне или на обороте манометра должен быть указан срок его поверки;

- Неисправные манометры должны быть заменены.

- Проверьте состояние резьбы штуцера баллона, накидной гайки редуктора и выходного штуцера редуктора;

- Проверьте отсутствие масла на поверхности прокладок и присоединительных узлов

- Убедитесь, что при присоединении редуктора к вентилю баллона регулирующий винт редуктора вывернут до полного освобождения нажимной пружины.

- Использование неисправного редуктора категорически запрещается.

- Проверьте герметичность редуктора. При наличии утечек и не герметичности работа с редуктором запрещается.

Проверьте источник питания (баллоны). По паспортным данным проверьте дату освидетельствования баллона. Работать от баллонов с просроченным сроком освидетельствования запрещается. Паспортные данные:

- Товарный знак завода-изготовителя

- Номер баллона

- Месяц и год изготовления (испытания)

- Рабочее давление (Р)

- Пробное гидравлическое давление (П)

- Вместимость баллона, л

- Масса баллона без колпака и вентиля.

- Продуйте вентиль кислородного баллона

- Перед установкой редуктора продуйте вентиль баллона в течение 1–2 секунд, причем находиться перед струей выходящего газа запрещается. Закрытие вентиля кислородного баллона после продувки производить без применения ключа.

- Закрытие и открытие вентиля ацетиленового баллона производить специальным ключом.

- Ключ должен постоянно находиться на баллоне.

| Давление ацетилена в полностью наполненном баллоне изменяется при изменении температуры | |

| Температура, °С | -5 0 5 10 15 20 25 30 35 40 |

| Давление, МПа | 1,34 1,4 1,5 1,65 1,8 1,9 2,15 2,35 2,6 3,0 |

Давление наполненных ацетиленовых баллонов не должно превышать 1,9 МПа при 20°С. При отборе газа из баллона необходимо следить, чтобы остаточное давление в нем было не меньше 0,05–0,1 МПа.

Проверка технического состояния газовых рукавов

Осмотрите наружный слой рукава. Он должен быть гладким, без пузырей, отслоений трещин, оголенных участков оплетки и других дефектов, влияющих на эксплуатационные качества рукавов.

Убедитесь, что рукав соответствует используемому газу. По ГОСТ 9356–75, в зависимости от назначения, рукава выпускаются 3-х классов

- I класс — для подачи горючих газов под давлением 0,63МПа (6,3 кгс/см²)

- II класс — для подачи жидкого топлива под давлением 0,63МПа (6,3 кгс/см²)

- III класс — для подачи кислорода под давлением до 2МПа (20 кгс/см²)

Подмотка изоляционной лентой в случае нарушения целостности рукава запрещается, рукава должны иметь окраску или отличительные цветовые полосы.

Действия, в случае аварийных ситуаций при проведении работ

- При обнаружении неисправности оборудования прекратить проведение работ и не возобновлять их до устранения неисправности

При возникновении загорания необходимо

- Перекрыть вентили на баллонах, горелке, резаке.

- Переместить баллоны на безопасное расстояние от места загорания.

- Сообщить мастеру (начальнику) о случившемся возгорании.

- Принять участие в тушении.

При проникновении обратного удара пламени в линию горючего газа или кислорода необходимо

- Немедленно закрыть вентили на горелке (резаке).

- Закрыть вентили на баллонах, защитном затворе.

- Охладить горелку (резак).

- Проверить предохранительное устройство и рукава.

- Продуть предохранительное устройство и рукава, а при необходимости заменить их.

Пб 11-401-01 правила безопасности в газовом хозяйстве металлургических и коксохимических предприятий и производств

- Федеральный горный и промышленный надзор России (Госгортехнадзор России)

- Серия 11

- Нормативные документы по безопасности, надзорной и разрешительной деятельности

- в металлургической промышленности

- Выпуск 1

ПРАВИЛА БЕЗОПАСНОСТИ В ГАЗОВОМ ХОЗЯЙСТВЕ МЕТАЛЛУРГИЧЕСКИХ И КОКСОХИМИЧЕСКИХ

ПРЕДПРИЯТИЙ И ПРОИЗВОДСТВ

- ПБ 11-401-01

- 2-е издание, исправленное и дополненное

- Москва

- Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности

- Госгортехнадзора России»

- 2002

- Редакционная комиссия:

В.Р. Пешков (председатель)

Г.П. Зуев, В.Ф. Матрохин, А.И. Черников, Н.М. Лобанов, Е.Н. Старков, О.А. Копылов, В.Я. Диптун, В.А. Иванов, В.Ф. Сорокин, В.М. Новиков, В.А. Долматов, А.А. Криволапов, А.П. Щеглов, В.П. Малов

Настоящие Правила являются переработанным и дополненным изданием действующих Правил безопасности в газовом хозяйстве предприятий черной металлургии (ПБГ4М-86), утвержденных в 1986 г. Госгортехнадзором СССР и Министерством черной металлургии СССР.

- Правила разработаны комиссией Госгортехнадзора России совместно с представителями металлургических и коксохимических предприятий и производств.

- Правила безопасности в газовом хозяйстве металлургических и коксохимических предприятий и производств распространяются на проектируемые, строящиеся, реконструируемые и действующие объекты газового хозяйства металлургических и коксохимических предприятий и производств, на объекты энергетического хозяйства, связанные с подготовкой, транспортировкой и потреблением доменного, коксового, конверторного, ферросплавного, природного газа (газовых и нефтяных месторождений), а также их смесей с избыточным давлением не более 1,2 МПа и сжиженного углеводородного газа с избыточным давлением не более 1,6 МПа, используемых в качестве топлива.

- Правила обязательны для выполнения организациями независимо от их организационно-правовых форм и форм собственности, занятыми проектированием, реконструкцией, строительством (монтажом), эксплуатацией, наладкой и ремонтом объектов газового хозяйства.

Документ не подлежит государственной регистрации, поскольку является техническим документом и не содержит новых правовых норм (Письмо Министерства юстиции Российской Федерации от 13.06.01 № 07/5740-АК).

ГОСГОРТЕХ Н АД ЗОР РОССИИ

УТВЕРЖДЕНЫ

Охрана труда для газорезчика

- ИНСТРУКЦИЯ

- по охране труда

- для газорезчика и газосварщика

ВВЕДЕНИЕ

Настоящая производственная инструкция разработана на основании отраслевой типовой инструкции ТИ РО 006-2003 с учетом требований законодательных актов, других нормативных правовых актов Российской Федерации, содержащих государственные нормативные требования охраны труда, указанных в СП 12-135-2003 и предназначена для газосварщиков и газорезчиков при выполнении ими работ согласно профессии и квалификации.

- ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1.

Газосварщик и газорезчик производят работы по газовой сварке и кислородной резке деталей, конструкций и трубопроводов из различных сталей, цветных металлов и сплавов; выполняют осмотр оборудования, включение его в работу, наблюдение, отключение по окончании работы; выявляют неполадки в работе оборудования и принимают меры по их устранению; в работе используют инструменты, приспособления, средства защиты.

1.2. При работе газосварщика и газорезчика опасными и вредными производственными факторами, которые могут привести к несчастному случаю на производстве, являются следующие:

- – возможность:

- а) отравления угарным газом СО, выделяющейся мелкодисперсной пылью и вредными газами (окись марганца и окислы азота) при отсутствии вентиляции или ее неисправности;

- б) получения ожогов незащищенных частей тела и глаз световым излучением;

- в) взрыва и травмирования при несоблюдении Правил безопасности при эксплуатации баллонов;

- г) травмирования острыми кромками, шероховатостями, заусенцами на поверхности инструмента, приспособлений;

- д) поражения электротоком при нарушении правил электробезопасности;

- – повышенные уровни шума и вибрации;

- – неудовлетворительные метеорологические условия, недостаточная освещенность рабочей зоны;

- – повышенная температура воздуха рабочей зоны;

- – повышенные уровни инфракрасной и ультрафиолетовой радиации;

- – отсутствие или неиспользование индивидуальных средств защиты.

1.3.

К работе газосварщиком и газорезчиком допускаются лица не моложе 18 лет, прошедшие медосмотр, обучение безопасным методам и приемам выполнения работ в газовом хозяйстве, проверку знаний безопасности с выдачей удостоверения на право производства этих работ, стажировку на рабочем месте в течение 2-14 рабочих смен под руководством опытного работника, проинструктированные по охране труда и пожарной безопасности и оформленные приказом на допуск к самостоятельной работе.

Газосварщик и газорезчик обязаны знать Правила технической эксплуатации и техники безопасности в газовом хозяйстве и главы СНиП по охране труда в строительстве, Правила промышленной безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов в объеме выполняемой работы.

Аттестация сварщиков должна проводиться при участии инспектора газового надзора. Сварщикам, успешно прошедшим проверку теоретических знаний и практических навыков, выдается удостоверение установленной формы за подписью председателя аттестационной комиссии и инспектора.

- Повторная проверка знаний должна проводиться не реже 1 раза в год.

- Газосварщик, газорезчик должны быть обучены правилам оказания первой медицинской помощи при порезах, ушибах, поражении электрическим током и острых отравлениях.

- Женщины не допускаются к сварке или резке внутри замкнутых емкостей и в труднодоступных местах.

- Женщины, занятые сваркой, резкой в период беременности должны переводиться на работу, не связанную с этими процессами.

К самостоятельным верхолазным работам допускаются лица, не моложе 18 лет, прошедшие медицинский осмотр и признанные годными, имеющие стаж верхолазных работ не менее одного года и тарифный разряд не ниже 3-го. Газосварщик и газорезчик, впервые допускаемые к верхолазным работам, в течение одного года должны работать под непосредственным надзором опытных рабочих, назначенных приказом руководителя предприятия.

1.4. Газосварщику и газорезчику полагаются по Нормам следующие средства индивидуальной защиты:

– костюм х/б с огнезащитной пропиткой, ТУ 17.О8-122-8О;

Техника безопасности при газовой сварке: подготовка, проверка оборудования и помещения

Газовая сварка относится к особо опасным работам, как и другие сварочные работы. Но в данном случае действует дополнительный фактор, обуславливающий повышенную опасность – это взрывоопасные газы: ацетилен и кислород. Соблюдение правил безопасности при выполнении работ дает возможность обезопасить труд сварщика.

Техника безопасности при газовой сварке: общие сведения

Техника безопасности при выполнении газовой сварки распространяется:

- На поведение специалиста, ответственного за сварочные работы.

- На организацию рабочего пространства для выполнения работ.

- На используемое оборудование.

- На окончание газосварочных работ.

Основными источниками опасности при газовой резке и сварке могут быть:

- Взрывы кислородных баллонов при их открытии, если на штуцере баллона или редукторе есть масло.

- Неосторожное обращение с горелкой газосварочного аппарата может стать причиной возгорания одежды сварщика или его волос, возникновения пожара в помещении.

- Ожог глаз, если сварщик не использовал светофильтры.

- Взрыв ацетиленового генератора от обратного удара пламени, если не сработал водяной затвор.

- Отравление вредными газами при недостаточно хорошей работе вентиляции (при проведении работ в закрытом помещении).

Перед началом сварочных работ все рабочие обязательно проходят инструктаж по технике безопасности и расписываются о его прохождении в специальном журнале.

Требования к помещению для газосварочных работ

Сварочные работы, предполагающие использование горючих и взрывоопасных газов, проводятся в специально предназначенном для этих целей помещении. Они должны полностью отвечать рабочему процессу.

Рабочее место не должно быть менее 4 кв. м. Это значение не распространяется на размещение сварочного оборудования. Между сварочными постами должен быть проход с шириной как минимум метр.

Высота помещения для выполнения работ не должна быть менее 3 метров, при этом не должно быть выступов над рабочим местом. Помещение должно хорошо освещаться и отапливаться: уровень освещения не может быть менее 80 лк. Также помещение должно иметь хорошую вентиляцию и объем от 300 куб. м.

- В процессе выполнения газопламенных работ в отсеках, ямах и резервуарах, в которых допускаются скопления вредных отравляющих газов, должны работать приточно-вытяжные мероприятия.

- Перед тем как приступить к сварке в закрытом помещении, нужно проветрить помещение, чтобы удалить скопление газов.

- Рабочее место сварщика всегда должно содержаться в чистоте, а работоспособность инструментов подлежит регулярной проверке.

На сварочном посту недопустимо наличие дерева, которое предварительно не было обработано спецсоставом, тряпок, пластиковых и иных легковоспламеняющихся предметов. Рядом с рабочим местом сварщика не может быть сосудов с горючим.

В месте проведения газосварочных работ обязательно присутствуют средства пожаротушения. Нужно соблюдать и прочие правила пожарной безопасности. Ацетилен допускается тушить только сухим песком, тушение водой недопустимо.

Не допускается устанавливать газосварочное оборудование в помещениях с высокой температурой (например, в кузнях, котельных).

Если сварочные работы производятся в помещении, в котором работают другие люди, то по периметру выставляется защита.

Требования безопасности к оборудованию

Перед выполнением работ проверяется оборудование:

- Прочность присоединения шлангов к горелке и редукторам.

- Герметичность соединений.

- Целостность шлангов.

- Исправность редуктора.

- Состояние горелки.

- Уровень воды в затворе и плотность соединения.

- Исправность манометров.

Баллоны

Генератор вместе с баллоном устанавливается вне помещения, а газ к месту выполнения сварочных работ передается по шлангам. Его запрещено ставить рядом с вентиляторами и воздухозаборниками.

Возле генератора нужно вывесить таблицу «Огнеопасно». На ацетиленовый баллон наносится надпись «Ацетилен» красного цвета, баллон с кислородом, а также редуктор окрашиваются голубой краской.

После снятия металлического колпака с баллонов проверяются штуцер и вентиль на предмет их исправности и механических повреждений. В случае если колпак снять не удается, то его категорически недопустимо откручивать с использованием ударных инструментов (молотка и зубила).

Перед подключением редуктора нужно осмотреть штуцер и гайку на предмет их повреждений, убедиться в исправности резьбы, отсутствии жира и масла. Штуцер продувается через открытие вентиля на ¼ оборота на короткое время.

При открытии вентиля нужно соблюдать осторожность для недопущения попадания струи на людей.

Недопустимо использовать редуктор, который имеет поврежденную резьбу или у которого неисправны манометры (с таким приравниваются манометры с просроченными сроками эксплуатации и те, которые не прошли проверку).

Категорически недопустим ремонт вентилей самостоятельно. Для этого существуют специальные станции и службы, проводящие ремонт и замену.

Баллоны должны быть установлены вертикально или на специальных стойках, к которым они крепятся хомутами и цепями. Баллон не допускается подносить ближе метра к отоплению или источнику открытого огня.

Шланги и баллоны не должны соприкасаться с токопроводящими проводами. Баллон и генератор должны разделяться как минимум пятью метрами.

Шланги

Стандартная длина шлангов для выполнения газосварочных работ бывает в пределах 20 м. Но если производятся монтажные работы, то можно пользоваться шлангами с длиной до 40 м.

Не разрешено крепление к шлангам тройников, вилок и других приспособлений для питания нескольких горелок. Шланги не должны иметь дефектов соединения, а к состыковке допускаются шланги с длиной не более 3 м.

Шланги плотно закрепляются на ниппелях редуктора и горелки с помощью хомутов и проволоки. Запрещено менять местами кислородные шланги и те, которые предназначены для подачи ацетилена.

Не допускается перегиб шлангов в процессе их укладки и хранения. На них не должно быть масляных следов.

Во время выполнения сварочных работ шланги подвешивают, чтобы не допустить их повреждения.

Генераторы

Сварщику необходимо следить, чтобы водяной затвор генератора был наполнен водой. Показатель наполненности до нужного уровня нужно периодически подвергать путем открытия контрольного крана затвора.

Минимальное расстояние генератора от места газовой сварки и источника огня составляет 10 м. Если шланг загорелся, нужно незамедлительно перегнуть его со стороны редуктора и перекрыть вентили.

Эксплуатацию генератора допускается проводить только лицом, которое обладает допуском и соответствующей квалификацией. Также должны соблюдаться такие условия:

- Одноразовая загрузка карбидом не может быть более 4 кг.

- Максимально допускается применение 2 горелок при наличии водяного затвора для каждой.

- Мощность горелок не должна превышать 2000 л/час.

Ацетиленовый генератор должен быть установлен таким образом, чтобы избежать падения, толчков и ударов. Затвор должен находиться в вертикальном положении и быть исправным.

Использование генераторов без водяного затвора категорически запрещено. При использовании генераторов на улице или в помещении при отрицательной температуре нужно не допускать замерзания воды.

Если аппаратура при выполнении работ замерзла, то их нужно отогреть в теплом помещении или паром. Не допускается отогрев открытыми источниками огня.

Использование карбида с меньшей грануляцией, чем это указано в техническом паспорте, строго не допускается, так как это может привести к избыточному выбросу газа. Перед загрузкой нужно отсеять и удалить мелкие фракции и карбидную пыль. Карбид допускается загружать только в корзину.

Техника безопасности в процессе газосварочных работ

Отдельные требования касаются одежды сварщика. Выполнять газовую сварку можно только в спецодежде, которая была сшита из спецматериалов, имеющих огнестойкую пропитку. Перед началом работ одежда проверяется на отсутствие прожженных и рваных мест.

Газосварочные работы могут выполнять исключительно совершеннолетние граждане, которые предварительно прошли обучение (теоретическое и практическое). В процессе выполнения работ сварщик должен находиться в средствах индивидуальной защиты: робе, маске и рукавицах.

Роба и рукавицы предохраняют не только от расплавленного металла, но также от излучения (теплового или ультрафиолетового). Сварочная маска может защитить глаза рабочего от УФ-излучения, ИК-света, брызг металла.

Сварщики должны пользоваться светофильтрами в процессе выполнения работ. Если производится резка и сварка, а также другие процессы газопламенной обработки, то сварщикам предстоит работа в защитных очках со стеклами Г1, 2, 3 (уровень отличается степенью затемнения, где 3 является наиболее темным), а вспомогательный персонал – стеклами В-1, 2, 3.

На сварочном посту недопустимо курить. Осмотр рабочего места стоит производить не только перед началом работ, но и в процессе сваривания. Нужно отслеживать, чтобы рядом с местом сварочных работ не выполнялись иные работы: например, по обезжириванию и окрашиванию.

Перед тем как зажигать горелку, нужно приоткрыть вентиль кислорода, а затем – ацетилена. После продувки шлангов зажигается горючая смесь. Недопустима работа горелкой с загрязненными каналами, так как это может привести к хлопкам и обратным ударам.

Строго недопустимо брать горелку замасленными руками, так как масло в данном случае может стать детонатором. При возникновении обратного удара пламени сразу перекрываются вентили на резаке, баллонах и заторе.

Огонь распространяется по шлангам достаточно медленно, поэтому при незамедлительных действиях можно избежать взрыва. Но для того чтобы не допускать обратных ударов при сварке, нужно следить, чтобы не возникали такие ситуации, как:

- Резкое снижение давления кислорода, когда он заканчивается в баллоне, либо замерзание редуктора или засорение инжектора.

- Приближение работающего мундштука к предмету, который уменьшает скорость течения газа.

- Перегрев мундштука и труб резака.

- Засорение мундштука (уменьшение проходного сечения и падение скорости истечения).

При эксплуатации генератора не допускается загрузка карбида в мокрую тару, превышение давления на большую величину, чем это указано в паспорте, или использование неисправных загрузочных устройств.

При работе нужно следить за недопущением утечки газа из кранов и пробок. Для этого может использоваться мыльный раствор.

Недопустимо проведение сварки емкостей и трубопроводов, которые находятся под давлением. Сварка емкостей и трубопроводов осуществляется только после их полной очистки, промывки и пропарки.

Вентили на горелке при технических перерывах должны быть плотно закрыты, а при длительном перерыве перекрываются и баллоны.

Правила окончания газосварочных работ

Тушение горелки должно происходить в следующей последовательности:

- Закрывается вентиль ацетилена.

- Перекрывается вентиль кислорода.

- Закрывается вентиль на кислородном баллоне.

- Снимается редуктор.

- На генераторе разгружается реторта (ее не допускается открывать, пока карбид полностью не остыл).

- Очищается генератор и промывается корпус водой. Для очистки применяется скребок (латунный или алюминиевый) или волосяная щетка.

- Проветривается помещение, в котором располагался генератор.

Только после выполнения всех указанных выше действий работу можно считать завершенной.

Таким образом, газовая сварка относится к особо опасным работам. Этот метод сваривания предполагает использование таких взрывоопасных газов, как ацетилен и кислород.

Соблюдение техники безопасности позволяет обезопасить работу сварщика.

Требования безопасности распространяются на помещение, в котором будут выполняться сварочные работы, одежду сварщика, процесс выполнения работ и используемое оборудование.