- Историческая справка

- Назначение термической обработки

- Принципы термообработки

- Ключевые преимущества

- Параметры твердости и ее показатели

- Классификация и виды термической обработки

- Отжиг

- Отпуск

- Нормализация

- Закалка

- Криогенное воздействие

- Химико-термическая

- Термомеханическое воздействие

- Особенности термообработки цветных сплавов

- Оборудование, используемое для термообработки

- Антикоррозионная обработка изделий

- Что такое термическая обработка металлов? Методы и преимущества — Блог Станкофф.RU

- Реферат: Основные виды термической обработки стали. Скачать бесплатно и без регистрации

Для изменения эксплуатационных свойств металлов используется метод термической обработки. Он позволяет повлиять на структуру исходного сырья с последующей корректировкой начальных характеристик. Под воздействием высокой температуры улучшается степень обрабатываемости заготовок и снимается остаточное напряжение с деталей.

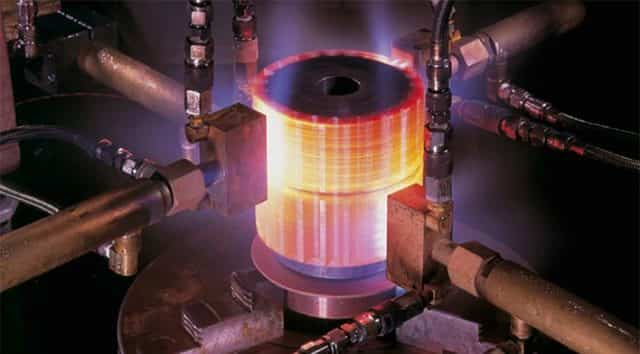

Обработка металла.

Обработка металла.

Историческая справка

Первые упоминания о термической обработке металлов появились в далеком прошлом. В Средневековье кузнецы отправляли заготовки для оружия в специальные печи, а затем остужали их водой.

В XIX в. появились первые технологии обработки чугуна. Для этого исходное сырье погружалось в резервуар со льдом, поверх которого высыпался сахар.

После этого начинался цикл равномерного разогрева, который занимал до 20 часов. Дальше разогретый металл подвергался ковке с получением требуемой формы.

В середине XIX в. металлург из Российской империи Д.К. Чернов опубликовал статью, в которой указал, что при нагревании металлических сплавов происходит изменение их технических характеристик. Ему присвоили звание автора новой науки — материаловедения.

Назначение термической обработки

Изделия для оборудования и коммуникационные узлы, выполненные из металла, часто оказываются под воздействием больших нагрузок. Кроме этого, они могут эксплуатироваться в условиях критических температур, которые негативно сказываются на рабочих свойствах.

С целью защиты деталей от быстрого износа, повышения их надежности и долговечности применяется цикл термической обработки.

В процессе нагрева и после него химический состав материала не меняется, при этом эксплуатационные свойства становятся другими. Такая процедура увеличивает устойчивость заготовки к коррозии, износу и разрушению от механических нагрузок.

Принципы термообработки

Термообработка подразумевает фазовые изменения внутренней структуры материала при подогреве или охлаждении.

Вся процедура включает в себя такие этапы:

- Нагрев, который влияет на структуру кристаллической решетки заготовки.

- Охлаждение, позволяющее зафиксировать изменения, которые были достигнуты во время предыдущего этапа.

- Отпуск, устраняющий напряжение и выравнивающий готовую структуру.

Ключевой особенностью термической обработки стальных изделий является то, что под воздействием температуры в 727 °C они приобретают форму аустенита — твердого расплава. В таком состоянии атомы углерода начинают проникать внутрь структурных ячеек железа, формируя равномерное соединение.

При постепенном охлаждении материал возвращается к прежнему состоянию, а при интенсивном — остается в виде аустенита или прочей структуры.

В зависимости от технологии охлаждения и последующего отпуска определяются конечные свойства закаленного металла. В данном случае применяется принцип: чем быстрее охлаждается исходное сырье, тем выше твердость и хрупкость готового продукта.

Это интересно: Свойства и состав дюралюминия

Термообработка является незаменимым технологическим процессом при работе со сплавами железа и углерода. Для примера, чтобы сформировать ковкую чугунную основу, нужно выполнить термическую обработку белого чугуна.

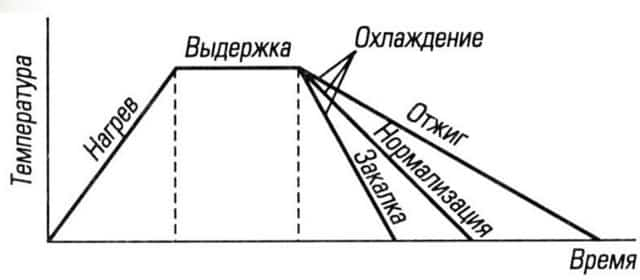

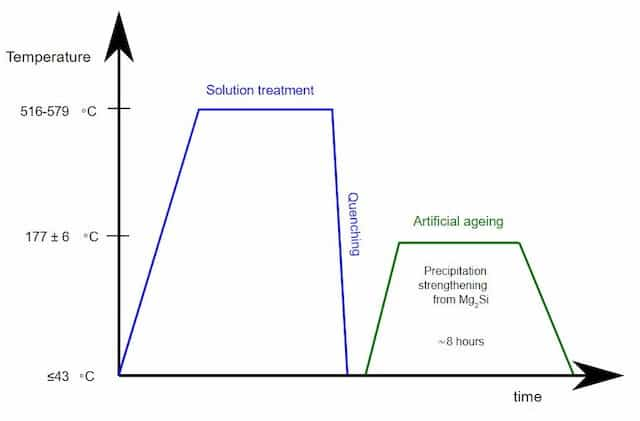

График термической обработки.

График термической обработки.

Ключевые преимущества

При производстве деталей для продолжительной эксплуатации термообработка является обязательным этапом.

Популярность технологии обусловлена ее следующими преимуществами:

- Улучшение устойчивости к износу металлической заготовки.

- Увеличение срока эксплуатации готовых изделий и снижение количества брака.

- Повышение коррозийной стойкости.

Обработанные конструкции справляются с большими нагрузками, а срок их службы увеличивается в несколько раз.

Чередование циклов подогрева и охлаждения положительно сказывается на твердости, износостойкости и ударной вязкости. Также подобная процедура позволяет вносить структурные изменения в поверхностном слое или оказывать воздействие на часть заготовки.

Совмещение термообработки и горячей обработки под давлением повышает твердость материала намного лучше, чем нагартовка или закалка.

Оборудование для проведения работ дешевле, чем установки механообрабатывающих и литейных предприятий.

Параметры твердости и ее показатели

Твердость является важной характеристикой для оценки технических характеристик материала и деталей на его основе. С учетом этого параметра вычисляется прочность, обрабатываемость и износостойкость конечной продукции.

В металлургии используются несколько вариантов проверки твердости:

- По Роквеллу. Наиболее быстрый автоматизированный способ испытаний. Для определения твердости применяется специальное приспособление со сферической или конической конфигурацией, которое изготовляется из сверхпрочных материалов, например алмаза или твердого сплава. Под воздействием давления от инструмента проверяется глубина проникновения.

- По Бриннелю. Технология распространена при диагностике конструкций с низкой и средней твердостью. Она подразумевает выбор закаленного стального шарика. Финальные показатели определяются прикладываемым усилием, диаметром шарика и конечного отпечатка.

- По Виккерсу. Метод одинаково эффективен при любой твердости металла. Его применяют при обработке заготовок, прошедших термическую и химическую обработки. В качестве приспособления для оценки показателей используют алмазную пирамиду с углом 136°.

Расчет твердости по Роквеллу.

Расчет твердости по Роквеллу.

Классификация и виды термической обработки

В металлургической отрасли распространено несколько методов обработки стали.

Среди них:

- Технический.

- Термомеханический.

- Химико-термический.

Каждый вариант представлен несколькими разновидностями.

Отжиг

Принцип сводится к нагреву материала до заданной температуры, удерживанию в таком режиме в течение нужного времени и последующему охлаждению до комнатных показателей.

В большинстве случаев отжиг применяется для:

- Улучшения механических свойств металла.

- Получения однородной консистенции материала.

- Повышения пластичности и степени сопротивляемости.

- Уменьшения внутреннего сопротивления заготовки.

В зависимости от специфики проведения работ отжиг бывает изотермическим, полным или неполным, диффузионным и т.д.

Это интересно: Свойства и состав дюралюминия

Цикл полного отжига позволяет улучшить технические характеристики исходного сырья для последующей обработки. В таком варианте изделие разогревается до критической температуры, а затем постепенно охлаждается.

Неполный отжиг подразумевает получение более пластичного и мягкого материала. Его осуществляют при температуре до 770°C.

Цикл охлаждения разделен на 2 этапа:

- В специальной печи.

- На открытом пространстве.

Изотермический отжиг популярен при подготовке сталей с высоким содержанием хрома. Технология позволяет уменьшить затраты времени на производство, т.к. она проводится с использованием ускоренного охлаждения.

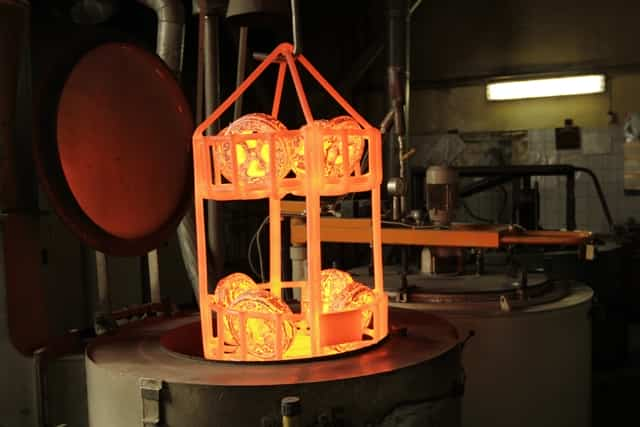

Процесс отжига металла.

Процесс отжига металла.

Отпуск

В зависимости от интенсивности нагрева разделяется на 2 типа:

В первом случае изделие подвергается нагреву до 120-200°C. С помощью технологии можно производить детали и инструменты с ювелирной точностью. После разогрева сырье удерживается в таком состоянии в течение заданного промежутка времени, а затем охлаждается естественным путем.

Под воздействием такой обработки сталь не только удерживает первичную твердость, но и становится более прочной. Это обусловлено разрушением отдельных остаточных компонентов.

В некоторых случаях измерительное оборудование и различные механизмы производят при температуре до 160°C. Подобная обработка получила название «искусственное старение».

При высоком отпуске заготовку нагревают до температуры 350-600°C. Цикл охлаждения выполняется на открытом воздухе. Технология популярна при подготовке углеродистой стали.

Отпуск металла.

Отпуск металла.

Нормализация

С помощью нормализации можно сформировать мелкозернистую структуру. При обработке сталей с низким содержанием углерода получается феррито-перлитная структура, легированных — сорбитоподобная. Степень твердости конечного изделия достигает 300 НВ.

Процессу нормализации можно подвергать горячекатанные стали. Это приводит к увеличению сопротивления излому, прочностных свойств и вязкости.

Нормализация стали.

Нормализация стали.

Закалка

Используется нагрев исходного сырья до критических значений. Охлаждение выполняется принудительным путем, а не постепенно. Для этой процедуры подходит сжатый воздух, водяной туман или жидкая закалочная среда. Помимо повышения прочностных свойств, металл становится менее эластичным и вязким.

Закалка может проводиться с использованием нескольких способов:

- Одной среды. Технология отличается простотой, но имеет ряд ограничений по типу исходного сырья. Она подразумевает быстрое охлаждение для получения неравномерности температур. Метод не подходит для обработки высокоуглеродистых металлов, т.к. они подвергаются разрушению при агрессивном тепловом воздействии.

- Многоступенчатой закалки. Изначально материал подвергается термообработке, а после нагрева — перемещению в соляную ванну. Когда температурный режим нормализуется, заготовку охлаждают с помощью воздуха, тумана или масла.

- Светлой закалки. Этот вариант подразумевает выдерживание металла в соляной ванне с включением хлористого натрия. Затем деталь остужается в резервуаре с едким калием и натрием.

Закалка металла.

Закалка металла.

Криогенное воздействие

Метод сводится к охлаждению стали до критически низких температур, после чего кристаллическая решетка подвергается тем же изменениям, что и при закалке на мартенсит.

Это интересно: Свойства и состав дюралюминия

Заготовку помещают в емкость с жидким азотом, имеющим температуру -195°C и удерживают там нужный промежуток времени (точный интервал определяется маркой стали и массой конструкции).

Затем деталь помещается в условия комнатной температуры, где разогревается естественным путем. Подобный цикл способствует повышению прочности и твердости. Кроме этого, изделие менее подвергается износу и становится долговечным.

Заморозка металла.

Заморозка металла.

Химико-термическая

Метод совмещает несколько технологий и придает материалу твердость, прочность, вязкость и эластичность.

Вся процедура состоит из 3 этапов:

- Диссоциация.

- Адсорбция.

- Диффузия.

Величину диффузионного слоя определяют с учетом температуры и временного промежутка выдержки материала.

Среды, в которые погружается заготовка, бывают жидкими, твердыми и газовыми. Наиболее часто используется последний вариант, что обусловлено повышенной интенсивностью его нагрева.

Химико-термическая обработка металлов.

Химико-термическая обработка металлов.

Термомеханическое воздействие

Под механическим давлением посредством нагартовки материал уплотняется и становится прочным. Эта особенность востребована при подготовке изделий комбинированным путем — с использованием горячей прокатки, волочения или штамповки.

Если нагартованный металл мгновенно погрузить в охлаждающую среду, его структура не успеет поменять свои свойства, а твердость будет повышена путем закалки.

Существуют 2 технологии термомеханической обработки:

- Высокотемпературная.

- Низкотемпературная.

В 2 случаях нужно проводить повторную термообработку с отпуском в температуре 200-300°C.

Особенности термообработки цветных сплавов

Работая с цветными металлами, важно учитывать специфику строения их кристаллических решеток, степень теплопроводности и химическую активность в отношении водорода и кислорода.

Так, у металлургов не возникает сложностей при обработке сплавов алюминия или меди. А теплопроводность титана в 15 раз ниже, чем у алюминиевых заготовок.

При подготовке конструкций из деформируемых сплавов алюминия нужно придерживаться заданной температуры в пределах 450-500°C.

Оборудование, используемое для термообработки

В металлургической отрасли применяют разные типы специализированного оборудования.

Среди самых популярных:

- Шахтные печи.

- Камерные печи.

- Печи с выдвижным подом.

Антикоррозионная обработка изделий

После завершения цикла термической обработки необходимо защитить изделие от коррозийных процессов. Для этого нужно погрузить очищенные, промытые и просушенные заготовки на 5 минут в раствор нитрита 20-30% концентрации, а затем завернуть в пропитанную этим средством бумагу. В таком состоянии детали можно оставить на длительное время.

Что такое термическая обработка металлов? Методы и преимущества — Блог Станкофф.RU

Термическая обработка — это процесс нагрева и охлаждения металлов с использованием определенных заранее выбранных методов для получения желаемых свойств. Как черные, так и цветные металлы проходят термическую обработку перед их применением.

Со временем было разработано множество различных методов. Даже сегодня металлурги постоянно работают над улучшением результатов и рентабельности этих процессов.

Для этого они разрабатывают новые графики или циклы для производства различных сортов. Каждый график относится к разной скорости нагрева, выдержки и охлаждения металла.

При тщательном соблюдении этих методов можно производить металлы различных стандартов с удивительно конкретными физическими и химическими свойствами.

Причины проведения термообработки могут быть разными. Некоторые процедуры делают металл мягким, а другие повышают твердость . Они также могут влиять на электрическую и теплопроводность этих материалов.

Некоторые методы термообработки снимают напряжения, возникшие в более ранних процессах холодной обработки. Другие придают металлам желаемые химические свойства. Выбор идеального метода зависит от типа металла и требуемых свойств.

В некоторых случаях металлическая деталь может пройти несколько процедур термической обработки. Например, некоторые суперсплавы, используемые в авиастроении, могут пройти до шести различных этапов термообработки, чтобы оптимизировать их для применения.

Проще говоря, термическая обработка — это процесс нагрева металла, выдержки его при этой температуре и последующего охлаждения. В процессе обработки металлическая деталь претерпевает изменения своих механических свойств. Это связано с тем, что высокая температура изменяет микроструктуру металла, которая играет важную роль в механических свойствах материала.

Конечный результат зависит от множества различных факторов. К ним относятся время нагрева, время выдержки металлической детали при определенной температуре, скорость охлаждения, окружающие условия и т. д. Параметры зависят от метода термообработки, типа металла и размера детали.

В ходе этих процессов свойства металла изменятся. Среди этих свойств — электрическое сопротивление, магнетизм, твердость, вязкость, пластичность, хрупкость и коррозионная стойкость.

Детали реактивного двигателя, направляемые в печь

Как мы уже обсуждали, микроструктура сплавов будет изменяться в процессе термообработки. Нагрев осуществляется в соответствии с заданным термическим профилем.

При нагревании сплав может находиться в одном из трех различных состояний. Это может быть механическая смесь, твердый раствор или их комбинация.

Механическая смесь аналогична бетонной смеси, в которой цемент связывает песок и гравий. Песок и гравий все еще видны как отдельные частицы. В случае металлических сплавов механическая смесь удерживается основным металлом.

С другой стороны, в твердом растворе все компоненты смешиваются гомогенно. Это означает, что их невозможно идентифицировать индивидуально даже под микроскопом.

Каждое состояние приносит с собой разные качества. По фазовой диаграмме возможно изменение состояния путем нагрева. Однако охлаждение определяет конечный результат. Сплав может оказаться в одном из трех состояний, в зависимости только от метода.

Во время выдержки металл выдерживается при достигнутой температуре. Продолжительность зависит от требований.

Например, поверхностное упрочнение требует только структурных изменений поверхности металла, чтобы повысить твердость поверхности. В то же время для других методов требуются единые свойства. В этом случае период выдержки больше.

Время выдержки также зависит от типа материала и размера детали. Более крупным деталям требуется больше времени, когда целью являются однородные свойства. Это происходит из-за того, что сердцевине большой части требуется больше времени, чтобы достичь необходимой температуры.

После завершения этапа выдержки металл необходимо охладить в установленном порядке. На этом этапе тоже происходят структурные изменения. Твердый раствор при охлаждении может оставаться неизменным, полностью или частично превращаться в механическую смесь, в зависимости от различных факторов.

Скорость охлаждения регулируется различными средами, такими как солевой раствор, вода, масло или воздух. Вышеупомянутая последовательность охлаждающих сред находится в порядке убывания эффективной скорости охлаждения. Солевой раствор быстрее всего поглощает тепло, а воздух — медленнее всего.

Также возможно использование печи в процессе охлаждения. Контролируемая среда обеспечивает высокую точность, когда необходимо медленное охлаждение.

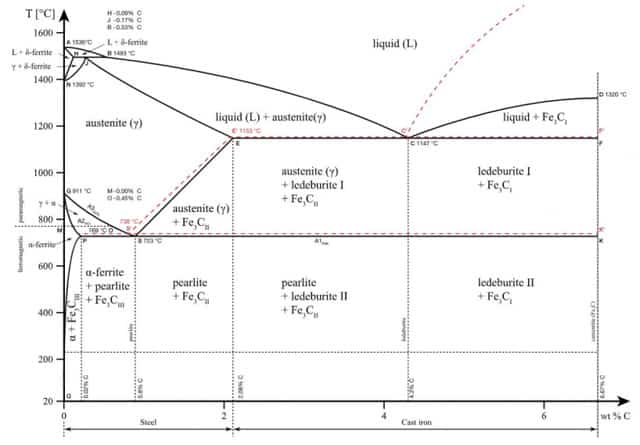

У каждого металлического сплава своя фазовая диаграмма. Как уже было сказано ранее, термическая обработка проводится по этим схемам. Они показывают структурные изменения, происходящие при разных температурах и различном химическом составе.

Давайте возьмем фазовую диаграмму железо-углерод в качестве примера, так как она наиболее известна и широко преподается в университетах.

Фазовая диаграмма железо-углерод является важным инструментом при изучении поведения различных углеродистых сталей при термообработке. Ось x показывает содержание углерода в сплаве, а ось y — температуру.

Обратите внимание, что 2,14% углерода — это предел, при котором сталь становится чугуном.

На диаграмме показаны различные области, где металл существует в различных микросостояниях, таких как аустенит, цементит, перлит. Эти области обозначены границами A1, A2, A3 и Acm. На этих границах происходят фазовые изменения, когда через них проходит температура или значение содержания углерода.

A1: Верхняя граница фазы цементит/феррит.

A2: предел, при котором железо теряет свой магнетизм. Температура, при которой металл теряет свой магнетизм, также называется температурой Кюри.

A3: Граница раздела, отделяющая фазу аустенит + феррит от фазы γ (гамма) аустенита.

Acm: Граница раздела, отделяющая аустенит γ от аустенита + цементита.

Фазовая диаграмма является важным инструментом, позволяющим определить, будет ли термообработка полезной или нет. Каждая структура привносит определенные качества в конечный продукт, и выбор термообработки делается на основе этого.

Существует довольно много методов термической обработки. Каждый из них обладает определенными качествами.

К наиболее распространенным методам термообработки относятся:

- Отжиг;

- Нормализация;

- Закаливание;

- Старение;

- Снятие напряжения;

- Темперирование;

- Цементация.

При отжиге металл нагревается выше верхней критической температуры, а затем охлаждается с медленной скоростью.

Отжиг проводится для размягчения металла. Это делает металл более пригодным для холодной обработки и формовки. Он также повышает обрабатываемость, пластичность и вязкость металла.

Отжиг также полезен для снятия напряжений в детали, вызванных предшествующими процессами холодной обработки. Присутствующие пластические деформации устраняются во время рекристаллизации, когда температура металла пересекает верхнюю критическую температуру.

Металлы могут подвергаться множеству методов отжига, таких как рекристаллизационный отжиг, полный отжиг, частичный отжиг и окончательный отжиг.

Нормализация — это процесс термообработки, используемый для снятия внутренних напряжений, вызванных такими процессами, как сварка, литье или закалка.

В этом процессе металл нагревается до температуры, которая на 40° C выше его верхней критической температуры.

Эта температура выше, чем при закалке или отжиге. После выдержки при этой температуре в течение определенного периода времени его охлаждают на воздухе. Нормализация создает однородный размер зерна и состав по всей детали.

Нормализованная сталь тверже и прочнее отожженной стали. Фактически, в нормализованном виде сталь прочнее, чем в любом другом состоянии. Вот почему детали, которые требуют ударной вязкости или должны выдерживать большие внешние нагрузки, почти всегда будут нормализованы.

Самый распространенный процесс термообработки — закалка — используется для увеличения твердости металла. В некоторых случаях затвердеть может только поверхность.

Заготовку закаляют, нагревая ее до заданной температуры, а затем быстро охлаждают, погружая в охлаждающую среду. Можно использовать масло, солевой раствор или воду. Полученная деталь будет иметь повышенную твердость и прочность, но одновременно возрастет и хрупкость.

Цементное упрочнение — это тип процесса упрочнения, при котором упрочняется только внешний слой заготовки. Используемый процесс такой же, но поскольку тонкий внешний слой подвергается процессу, полученная в результате заготовка имеет твердый внешний слой, но более мягкую сердцевину.

Это обычное дело для валов. Твердый внешний слой защищает его от износа материала . В противном случае при установке подшипника на вал он может повредить поверхность и сместить некоторые частицы, которые ускорят процесс износа. Закаленная поверхность обеспечивает защиту от этого, а сердечник по-прежнему обладает необходимыми свойствами, чтобы выдерживать усталостные напряжения.

Другие типы процессов закалки включают индукционную закалку, дифференциальную закалку и закалку пламенем. Однако закалка пламенем может привести к образованию зоны термического влияния, которая возникает после охлаждения детали.

График старения алюминия 6061

Старение или дисперсионное твердение — это метод термообработки, который в основном используется для повышения предела текучести ковких металлов. В ходе процесса образуются равномерно диспергированные частицы в структуре зерна металла, которые вызывают изменения в свойствах.

Осадочное твердение обычно происходит после еще одного процесса термообработки, при котором достигается более высокая температура. Однако старение только повышает температуру до среднего уровня и снова быстро снижает ее.

Некоторые материалы могут стареть естественным образом (при комнатной температуре), в то время как другие стареют только искусственно, то есть при повышенных температурах. Для естественно стареющих материалов может быть удобно хранить их при более низких температурах.

Снятие напряжения особенно часто используется для деталей котлов, баллонов с воздухом, аккумуляторов и т. д. При этом методе нагревают металл до температуры чуть ниже его нижней критической границы. Процесс охлаждения медленный и, следовательно, равномерный.

Это делается для снятия напряжений, которые возникли в деталях из-за более ранних процессов, таких как формовка, механическая обработка, прокатка или правка.

Отпуск — это процесс уменьшения избыточной твердости и, следовательно, хрупкости, возникающей в процессе закалки. Также снимаются внутренние напряжения. Прохождение этого процесса может сделать металл пригодным для многих применений, в которых требуются такие свойства.

Температура обычно намного ниже температуры затвердевания. Чем выше используемая температура, тем мягче становится конечная заготовка. Скорость охлаждения не влияет на структуру металла во время отпуска, и обычно металл охлаждается на неподвижном воздухе.

В этом процессе термообработки металл нагревается в присутствии другого материала, который выделяет углерод при разложении.

Освободившийся углерод поглощается поверхностью металла. Содержание углерода на поверхности увеличивается, что делает ее более твердой, чем внутреннее ядро.

Хотя черные металлы составляют большинство термообработанных материалов, сплавы меди, магния, алюминия, никеля, латуни и титана также могут подвергаться термообработке.

Около 80% термически обрабатываемых металлов — это разные марки стали. Черные металлы, которые можно подвергать термической обработке, включают чугун, нержавеющую сталь и различные марки инструментальной стали.

Такие процессы, как закалка, отжиг, нормализация, снятие напряжений, цементирование, азотирование и отпуск, обычно выполняются на черных металлах.

Медь и медные сплавы подвергаются таким методам термической обработки, как отжиг, старение и закалка.

Алюминий подходит для таких методов термообработки, как отжиг, термообработка на твердый раствор, естественное и искусственное старение. Термическая обработка алюминия — это точный процесс. Объем процесса должен быть установлен, и его следует тщательно контролировать на каждом этапе для достижения желаемых характеристик.

Очевидно, не все материалы подходят для термической обработки. Точно так же не обязательно использовать каждый метод для отдельного материала. Поэтому каждый материал нужно изучать отдельно, чтобы добиться желаемого результата. Использование фазовых диаграмм и доступной информации о влиянии вышеупомянутых методов является отправной точкой.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Реферат: Основные виды термической обработки стали. Скачать бесплатно и без регистрации

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

ОГЛАВЛЕНИЕ

Введение…………………………………………………………………………………………………..3

Выбор

темы………………………………………………………………………………………………4

Актуальность

темы……………………………………………………………………………………4

Цель

работы………………………………………………………………………………………………4

Основная

часть (Основные виды термической

обработки стали)…………………4

Список

литературы…………………………………………………………………………………..10

ВВЕДЕНИЕ

Материаловедение

– это наука о связях между составом,

строением и свойствами материалов и

закономерностях их изменений при внешних

физико-химических воздействиях.

Термическая обработка стали

– это совокупность операций нагрева,

выдержки и охлаждения твёрдых металлических

сплавов с целью придания им определённых

свойств за счёт изменения внутреннего

строения и структуры. Цель термообработки

– это придание сплавам таких свойств,

которые требуются в процессе эксплуатации

этих изделий.

Есть упрочнение металла

(например: коленчатый вал в двигателе

автомобиля – к нему предъявляется

повышенная прочность при эксплуатации).

Но есть и такие технологические процессы,

в которых термообработка не является

конечной операцией, а промежуточной и

её цель – снижение твёрдости стали,

сплава для последующей обработки.

Процесс термообработки состоит из

нагревания до каких то определённых

температур, выдержки детали, заготовки

при этих температурах и последующем

охлаждении с определённой скоростью.

Термообработке подвергают заготовки

(кованные, штампованные и т.д.), детали

машин и различный инструмент.

Для

заготовок термообработка заключается

в снижении твердости, улучшении их

структуры, а для деталей – это придание

им определённых свойств (твердости,

прочности, износостойкости). Улучшение

механических качеств даёт возможности

использовать сплавы более простых

составов, расширить область их применения.

Термообработкой можно повысить

допускаемые напряжения, уменьшить массу

деталей и механизмов, а также существенно

повысить их надёжность и долговечность,

что очень важно в машиностроении.

Например, упрочнению термообработкой подвергаются до 10% общей выплавки в

стране, а в машиностроении до 40%.

В

термообработке есть следующие виды

этого процесса: отжиг, закалка, отпуск,

а также есть химико-термическая и

термомеханическая обработка. В данном

реферате будут рассмотрены, основные

виды термической обработки стали.

Выбор

темы

Тема

«Основные виды термической обработки

стали» была выбрана, потому, что

термообработка сталей применяется

очень давно, является интересной, ёмкой

и наиболее практичной (можно, что-то

почерпнуть и взять на собственное

«вооружение»). Узнать, какие происходят

видоизменения, в процессе термообработки

стали, которые необходимы при работе и

эксплуатации машин, механизмов, приборов.

-

Актуальность

темы -

Не

смотря на наш компьютерный век,

современному человеку необходимо знать

и применять термообработку сталей и

сплавов. -

Цель

работы -

Ознакомится,

и изучить термическую обработку, сплавов. -

Основная

часть -

Основные

виды термической обработки стали.

После

проката, литья, ковки, обработки резаньем

и прочих видов обработки происходит

неравномерное охлаждение заготовок. В

результате чего появляется неоднородность,

как структуры, так и свойств, а также

появление внутренних напряжений. А

также отливки при затвердевании

получаются неоднородными по химическому

составу. Для устранения таких дефектов

и применяют отжиг.

Отжигом

–

называется вид термической обработки,

состоящий в нагреве металла, имеющего

неустойчивое состояние в результате

предшествующей обработки и приводящей

металл в более устойчивое состояние.

При этом процессе заготовки и изделия

получают устойчивую структуру без

остаточных напряжений.

Цели

отжига – снятие внутренних напряжений,

устранение структурной и химической

неоднородности, снижение твердости и

улучшение обрабатываемости, подготовка

к последующим операциям.

Отжиг

делится на полный, неполный, диффузионный, рекристаллизационный, низкий,

изотермический и нормализационный. Полный отжиг применяется для снижения твердости,

прочности стали, а пластичность при

этом повышается. При полном отжиге в

металле происходит, перекристаллизация

стали и уменьшения размера зерна, за

счёт чего и достигаются указанные выше

свойства.

Неполный

отжиг применяется, для улучшения

обрабатываемости резанием и для

подготовки стали к закаливанию.

Изотермический

отжиг заключается, в нагреве стали до

определённой температуры и относительно

быстром охлаждении, также до определенных

температур и последующем охлаждении

на воздухе. При этом получается, более

однородная структура стали. Изотермическая

выдержка производится в расплаве соли.

Диффузионный

отжиг заключается, в нагреве стали до

1000-1100 градусов по Цельсию, выдержке

(10-15 часов) при этой температуре и

последующем медленном охлаждении.

В

результате такого отжига происходит,

выравнивание неоднородности стали по

химическому составу. Такая высокая

температура необходима для ускорения

диффузионных процессов.

При высокой

температуре нагрева и продолжительной

выдержке получается крупнозернистая

структура, которая устраняется последующим

полным отжигом.

Рекристаллизационный

отжиг необходим для снятия наклёпа и

внутренних напряжений после холодных

деформаций и подготовки к дальнейшему

деформированию. В результате такого

отжига образуется однородная мелкозернистая

структура с небольшой твердостью и

значительной вязкостью.

Низкий

отжиг применяют для того, что бы только

снять внутреннее напряжение, которое

возникает после механической обработки.

Нормализация

состоит, из нагрева стали, её выдержке

при определенной температуре и после

чего оставляют охлаждаться на воздухе.

Нормализация – это более дешёвая

термическая операция, чем отжиг, так

как печи используют только для нагрева

и выдержки.

К

термической обработке стали также,

относят закалку.

Суть этого процесса заключается, в

нагреве стали до больших температур и

после чего сталь быстро охлаждают. Цель

закалки – это придание стали повышенной

прочности, твердости, но при этом

снижается вязкость и пластичность.

Закалка характеризуется двумя

способностями: закаливаемостью и

прокаливаемостью. Закаливаемость

характеризуется определённой твёрдостью,

которая сталь приобретает после закалки,

а также зависит от содержания углерода

в данной стали.

Стали с очень низким

содержанием углерода (до 0,3) закалке не

поддаются и она для них не применяется.

Прокаливаемость

– это

глубина проникновения закалённой зоны

(области).

Прокаливаемость

зависит от химического состава стали.

С повышением содержания углерода

прокаливаемость увеличивается. На

прокаливаемость влияет также скорость

охлаждения.

Чем выше скорость охлаждения,

тем больше прокаливаемость. Поэтому

при закалке в воде прокаливаемость

более высокая, чем при закалке в масле.

Большие размеры закаливаемой детали,

также приводят к значительному уменьшению

прокаливаемости.

Способы

охлаждения также относят к одной из

операций термообработки.

По

способу охлаждения различают виды

закалки: в одной среде, в двух средах,

ступенчатая и изотермическая. Закалке

в одной среде проще и наиболее чаще

применяется, но недостаток её состоит

в том, что возникают внутренние напряжения.

При закалке в двух средах, изделие

сначала охлаждают сначала в одной среде,

а затем в другой (вода, масло, воздух).

Ступенчатую

закалку производят путем быстрого

охлаждения в соляной ванне, затем делают

выдержку и охлаждают на воздухе.

Ступенчатую закалку применяют для деталей из углеродистой стали небольшого

сечения (8-10 мм). Для сталей, имеющих

небольшую критическую скорость закалки,

ступенчатую закалку применяют в основном

для изделий большого сечения.

При

изотермической закалке, как и при

ступенчатой, детали переохлаждают в

среде, далее на воздухе. Преимущества

этого способа закалки заключается в

большей вязкости, отсутствии трещин,

минимальном короблении.

Изотермическую

закалку применяют для изделий сложной

формы. Существенную роль играют также

способы погружения деталей в охлаждающую

жидкость.

Например длинные изделия

вытянутой формы ( свёрла, метчики)

погружают в строго вертикальном

положении, чтобы избежать коробления.

Отпуск

стали – это

вид термической обработки, следующий

за закалкой и заключающийся в нагреве

стали до определённой температуры,

выдержки и охлаждении. Цель отпуска

стали — снятие внутренних напряжений,

повышение вязкости и пластичности.

Различают

низкий, средний и высокий отпуск. Низкий

отпуск проводится при температуре

150-200 градусов Цельсия.

В результате

снимаются внутренние напряжения,

происходит увеличение пластичности и

вязкости без заметного снижения твердости

и износостойкости.

Низкому отпуску

подвергают режущий и мерительный

инструмент, а также детали, которые

должны обладать высокой износостойкостью

и твёрдостью.

При

среднем отпуске нагрев производится

до 350-450 градусов Цельсия. При этом

происходит некоторое снижение твёрдости

при значительном увеличении упругости

и сопротивляемости действию ударных

нагрузок. Применяется для пружин, рессор,

ударного инструмента.

Высокий

отпуск производится при 550-650 градусов

Цельсия. При этом твёрдость и прочность

снижаются значительно, но очень сильно

возрастают вязкость и пластичность,

однако создаётся оптимальный вариант

для конструкционных сталей сочетание

механических свойств. Применяется для

деталей, которые подвергаются действию

высоких нагрузок.

Термическая обработка,

состоящая из закалки и высокого отпуска,

называется улучшением. Она является

основным видом обработки конструкционных

сталей. Продолжительность выдержки

зависит от размеров деталей: чем они

больше, тем длиннее выдержка. Низкий

отпуск инструментов обычно происходит

в течении 0,5-2,5 часа.

Для измерительных

инструментов проводят более длительный

отпуск до 10-15 часов.

Наряду

с горячей обработкой стали, применяется

также обработка холодом.

Обработка

холодом

состоит в том, что закаливаемые детали

на некоторое время погружают в среду

имеющую температуру ниже 0 градусов

Цельсия.

Производить

обработку холодом нужно сразу после

закалки. Такой обработке подвергают

измерительный инструмент, части точных

механизмов, детали шарикоподшипников.

Обработка холодом не уменьшает внутренних

напряжений, поэтому после неё необходим

отпуск.

Термомеханическая

обработка

относится к комбинированным способам

и представляет собой пластическую

деформацию металла с закалкой. Как при

закалке, так и при пластической деформации

повышение прочности всегда связано с

уменьшением пластичности.

Преимуществом

является то, что при большом увеличении

прочности характеристики пластичности

снижаются незначительно, а ударная

вязкость в 1,5-2 раза выше по сравнению с

той же маркой стали после закалки низким

отпуском.

Термомеханическая обработка

делится на два способа: высокотемпературный

и низкотемпературный.

При

высокотемпературном

– сталь нагревают и подвергают деформации.

Сразу после деформации сталь подвергается

закалке, после закалки производят низкий

отпуск.

При

низкотемпературном

– сталь нагревается и охлаждается,

после чего её деформируют. После

деформации следует закалка. После

закалки следует низкий отпуск.

Низкотемпературная

обработка получила незначительное

применение. Наиболее часто применяют

высокотемпературную обработку.

Её

удобство в том, что заготовки сразу

после окончания горячей обработки

давлением: ковки или проката, могут

подвергаться закалке без специального

нагрева, используя только тепло после

горячего деформирования.

Преимущество

этого процесса состоит в экономии

топлива, для нагрева под закалку,

сокращение времени изготовления деталей,

повышении механических свойств,

увеличение прочности, ударной вязкости

при незначительном снижении пластичности.

Список

литературы

1.А.Н.Пейсхахов,

А.М.Кучер «Материаловедение и технология

конструкционных материалов». Учебник.

Изд-во Михайлова., 2003 год

2.Ю.П.Солнцев

«Материаловедение и технология металлов»

1988 год

3.О.В.Травин,

Н.Т.Травина «Материаловедение» 1989