Экзаменационные тесты для сварщиков с ответами

Правильный вариант ответа отмечен знаком +

1. Чем определяются свойства сварного соединения?

- + Свойствами металла шва, линии сплавления с основным металлом и зоны термического влияния

- — Техническими характеристиками использованных электродов

- — Свойствами металла линии сплавления и зоны термического влияния

2. С какой целью выполняют разрезку кромок?

- — Для экономии металла

- — Для более удобного проведения сварочных работ

- + Для обеспечения провара на всю глубину

3. Исправление сквозных дефектов сварных соединений трубопроводной арматуры проводят путем разрезки кромок. Укажите допустимые углы раскрытия кромок.

- + 65-75 градусов

- — 15-20 градусов

- — 30-45 градусов

4. Расшифруйте смысл маркировки электродов: буква «Э» и следующее за ней цифровое значение.

- — Тип электрода и допустимое количество часов использования

- + Тип электрода и гарантируемый предел прочности наплавленного металла в расчете на кгс/мм2

- — Марку электрода и серийный номер, присвоенный заводом-производителем

5. Какой должна быть характеристика источников питания для ручной дуговой сварки или наплавки покрытыми электродами?

- — Переменной

- + Крутопадающей или жесткой (в комбинации с балластными реостатами)

- — Восходяще-контролируемой

6. В каком порядке проводится аттестация сварщиков?

- — По решению аттестационной комиссии

- — Сначала теоретическая часть экзамена, а затем практическая

- + Сначала практическая часть экзамена, затем теоретическая

7. Укажите верную маркировку, которая бы указывала на толщину покрытия в обозначении электрода.

- + Тонкое покрытие — М, среднее покрытие — С, толстое покрытие — Д, особо толстое покрытие — Г

- — Без покрытия — ТО, среднее покрытие — СР, толстое покрытие — ТЛ, особо толстое покрытие — ОТЛ

- — Без покрытия — БП, тонкое покрытие — Т, среднее покрытие — С, толстое покрытие — ТТ, особо толстое покрытие – ТТТ

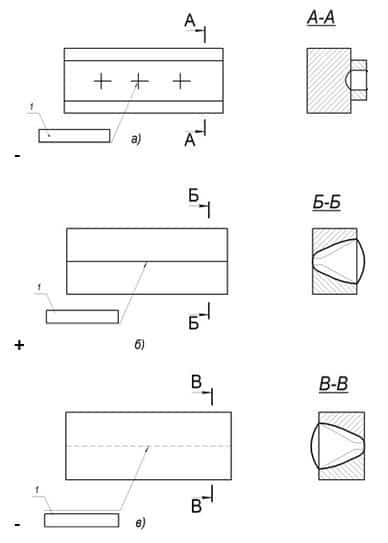

8. На каком из чертежей изображен видимый сварной шов?

- 9. При выполнении ручной дуговой сварки непровары возникают из-за:

- + Высокой скорости выполнения работ, недостаточной силы сварочного тока

- — Малой скорости выполнения работ, чрезмерно большой силы сварочного тока

- — Неправильного подбора электродов, чрезмерно большой силы сварочного тока

тест 10. Дайте определение понятию «электрошлаковая сварка».

- — Сварка электротоком, при которой побочным продуктов плавления металла является слой флюса, подлежащий вторичному использованию при электродуговой сварке

- + Сварка плавлением, при которой для нагрева используют тепло, выделяемое при прохождении электротока через массы расплавленного шлака

- — Сварка плавлением, при которой используются ленточные электроды и слой шлака в качестве охлаждающей среды

- 11. Ультразвуковой метод контроля позволяет выявить следующие дефекты сварного шва:

- — Качество оплавления металла

- + Непровары, трещины, поры, включения металлической и неметаллической природы, несплавления

- — Внутренние напряжения металла

- 12. Максимальная длина гибкого кабеля, используемого для подключения передвижной электросварочной установки к коммутационному аппарату, составляет:

- — 25 м

- — 20 м

- + 15 м

- 13. Конструктивными характеристиками разделки кромок являются:

- + Притупление, угол скоса кромки

- — Температура плавления металла, глубина проварки

- — Угловатость, угол скоса кромки

- 14. Остаточные сварочные деформации – это:

- — Деформации, которые связаны с дефектами электродов

- + Деформации, которые остаются после завершения сварки и полного остывания изделия

- — Деформации, образовавшиеся после воздействия краткосрочной механической нагрузки на сварное соединение

15. Какой дефект сварного шва изображен на рисунке?

- — Несплавление

- + Непровар

- — Неправильная разделка кромок

- 16. Прожоги образуются по причине:

- + Несоответствия силы сварочного тока и толщины свариваемых элементов

- — Неправильно подобранных электродов

- — Неправильно подобранного размера сварочной ванны

17. Укажите оптимальный метод предупреждения образования горячих трещин при сварке.

- — V-образная разделка кромок

- + Выбор правильной формы разделки кромок, снижение погонной энергии

- — Проведение термической обработки металла до сварки

- 18. Контроль качества сварных соединений проверяют по:

- + Свойствам металла шва, линии сплавления с основным металлом и зоне термического влияния

- — Внешнему виду катета сварного шва

- — Цвету сварного шва

- 19. Внешний вид излома сварного соединения позволяет определить:

- — Прочность, устойчивость против коррозии, деформационную стойкость

- + Строение и структуру металла, что является ценной информацией для оценки его пластических свойств

- — Наличие вредных примесей в металле

тест-20. Перечислите типы сварных соединений.

- + Стыковые, тавровые, угловые, внахлест

- — Плоские, угловые, стыковые, объемные

- — С нахлестом, без нахлеста

21. Опишите принцип заземления сварочного оборудования.

- — К оборудованию приваривается медный провод. Обязательно наличие надписи «Земля»

- — Оборудование имеет специальный зажим, расположенный в доступном месте. Наличие надписи «Земля» опционально

- + Оборудование имеет болт с окружающей его контактной площадкой. Обязательно наличие надписи «Земля»

- 22. Влияние подогрева изделия в процессе сварки на величину остаточных деформаций выражается в:

- — Увеличении этих деформаций

- + Уменьшении этих деформаций

- — Влияние отсутствует

- 23. Магнитное дутье дуги – это:

- — Увеличение линейных размеров дуги из-за воздействия магнитного поля сплавляемого металла

- + Отклонение дуги от оси электрода, возникающее из-за влияния магнитных полей или ферромагнитных масс при сварке

- — Увеличение проплавления изделия, возникшее из-за влияния магнитного поля дуги

24. Когда возможно исправление дефектов в сварных изделиях, подлежащих последующему отпуску (термообработке)?

- + До отпуска

- — После отпуска

- — По мере обнаружения дефектов

25. Сварные проволоки Св-08, Св-08а, Св-10ГА относят к … классу сталей.

- — Легированному

- — Высоколегированному

- + Низкоуглеродистому

- 26. Методы контроля степени воздействия на материал сварного соединения бывают:

- + Разрушающими и неразрушающими

- — Радиографическими и ультразвуковыми

- — Статическими и динамическими

27. Укажите цель проведения сопутствующего и предварительного подогрева.

- — Повышение содержания углерода в металле

- + Выравнивание неравномерности нагрева при сварке, снижение скорости охлаждения и уменьшение вероятности возникновения холодных трещин

- — Повышение скорости охлаждения металла в зоне сварки

- 28. Наплыв в металле шва – это:

- — Неровность металла, влияющая на эксплуатационные и эстетические характеристики сварного изделия

- + Дефект в виде металла, который наплыл на поверхность свариваемого металла или ранее выполненного валика и не сплавившийся с ним

- — Отклонение линейных размеров шва от эталонных (назначенных в чертежах)

- 29. Цифры возле букв на чертеже сварного шва обозначают:

- + Порядковый номер шва в соответствии с ГОСТ

- — Предпочтительную толщину электрода для проведения работ

- — Длину катета шва

- тест_30. Требования, которые предъявляются к качеству исправленного участка шва:

- — Определяются приемочной группой индивидуально

- + Аналогичны тем, которые предъявляются к качеству основного шва

- — Зафиксированы в нормативных документах и зависят от вида шва

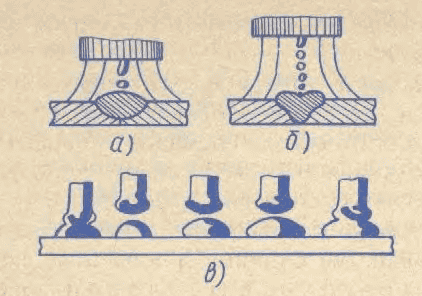

№77 Типы переноса электродного металла

Типы переноса электродного металла.

При дуговой сварке плавящимся электродом различают три типа переноса электродного металла: крупнокапельный, мелкокапельный (или струйный) и перенос с замыканием.

В зависимости от типа переноса электродного металла изменяются производительность сварки, характер формирования шва и качество сварных соединений. Поэтому сварщик должен знать условия сварки, при которых достигается нужный тип переноса электродного металла.

Рис. 1. Схема переноса электродного металла:

- а — крупнокапельный;

- б — мелкокапельный или струйный;

- в — с короткими замыканиями или перемычками.

Это ведет к еще меньшей производительности наплавки. Таким образом, для получения оптимальной технологии сварки (максимальная производительность переноса электродного металла и лучшее формирование металла шва) необходимо с уменьшением тока уменьшать и напряжение на дуге (длину дуги) и наоборот. Оптимальная технология разрабатывается с учетом Uд = 25В при I ≤ 100А, а с учетом

Uд = 40В при I ≥ 500А. В интервале 100 — 500А напряжение изменяется линейно между 25 и 40В.

При полуавтоматической дуговой сварке в аргоне или богатой аргоном защитной атмосфере смешанного состава или при наличии специальной по химическому составу сварочной проволоки при определенных условиях (например, при сварке в аргоне сварочной проволокой диаметром

1,6мм, токе 300А и относительно длинной дугой) перенос бывает мелкокапельным (струйным). Мелкие капли (рис. 1,б) переносятся одна за другой, создавая видимость сплошной струи. Струйный перенос обладает некоторыми преимуществами — меньшее выгорание легирующих примесей в проволоке, большая производительность и стабильность переноса электродного металла, лучшее формирование шва и др.

При шланговой сварке сварочная проволока меньших диаметров предпочтительнее сварочной проволоки больших диаметров.

Малый диаметр сварочной проволоки позволяет обеспечить большую частоту переноса капель электродного металла. При этом возрастает скорость движения капель и уменьшается выгорание легирующих элементов.

Однако для проволоки малых диаметров необходимо иметь оборудование с подачей проволоки порядка 1000м/ч.

При полуавтоматической сварке плавящимся электродом в СО перенос электродного металла идет с замыканиями каплями дуги и в редких случаях со свободным полетом капель, подобно сварке покрытыми электродами. Перенос капель с короткими замыканиями позволяет сваривать в любом положении, в том числе детали, допускающие лишь ограниченный нагрев, например тонкие листы.

Количество наплавляемого электродного металла при переносе с коротким замыканием

(рис. 1,в) меньше, чем при струйном, но оно все же существенно больше, чем при использовании покрытых электродов. Глубина проплавления металла при переносе с коротким замыканием меньше, чем при струйном переносе.

На характер переноса электродного металла влияет не только напряжение и ток, но также и реактивное сопротивление источника питания дуги, например при шланговой сварке в СО возможны переносы с замыканиями (с перемычками) и капельный со свободным полетом капель; перенос с замыканиями рекомендуется со сварочной проволокой малых диаметров, а при пользовании сварочной проволоки больших диаметров образуется капельный перенос.

Крупнокапельный перенос металла

МЕЖДУНАРОДНЫЙ ИНЖЕНЕР-СВАРЩИК

Этот тип переноса металла имеет место когда сварка ведётся на высоких напряжениях дуги (исключающих короткие замыкания) и средних значениях тока сварки. Он. как правило, характеризуется нерегулярным переходом крупных капель расплавленного электродного металла (превышающих диаметр электрода) и низкой частотой переноса (от 1 до 10 капель в секунду)

Крупнокапельный перенос металла может иметь место, в основном, при сварке MIG на обратной полярности в среде защитной газовой смеси на базе аргона, переходя иногда в тип «Крупнокапельный отклонённый» при использовании гелия в качестве защитного газа, при сварке MAG в среде С02, а также при сварке MIG на прямой полярности (см. ниже в этом разделе рубрику «Крупнокапельный отклонённый перенос металла».

При формировании капля удерживается на торце электрода благодаря, главным образом, совместному воздействию двух сил, силы поверхностного натяжения и силы реакции. По мере роста капли её вес и в меньшей степени (из-за невысокого тока сварки) электромагнитная и аэродинамическая силы преодолевают силы удерживающие каплю и вызывают отделение капли.

В процессе формирования и отделения капли происходит изменение электрического сопротивления на участке сварочной цепи «капля — дуга», что, в свою очередь, приводит к изменению значения тока сварки и. следовательно, изменению скорости расплавления электрода.

В случае существенного изменения последней, характер перенос электродного металла может сильно измениться и перейти в один из типов смешанного переноса «Крупнокапельный — мелкокапельный» или «Крупнокапельный — с коротким замыканием — мелкокапельный» (более подробно об этом изложено ниже в этом разделе в рубрике «Типы смешанного переноса металла»).

В некоторых случаях при крупнокапельном переносе металла наблюдается раскачивание капли на торце электрода, что является результатом действия нескольких факторов, например, циклического перемещения активного пятна между нижней и боковой поверхностями капли, повышенной силой реакции действующей на каплю, комбинированным воздействием этих факторов. Находясь в колебательном движении, капли могут отделяться будучи отклонёнными в сторону от оси электрода (см. кадры 1.821 и 538 на Рис. 1.8.13), не попадать в сварочную ванну, порождая набрызгивание крупными каплями.

1560 1570 1600 1620 1640 1660 1680 |

ПОИСК

Для обеспечения устойчивого горения сварочной дуги источник питания должен соответствовать следующим основным требованиям а) обеспечивать надежное возбуждение сварочной дуги б) поддерживать ее устойчивое горение в) способствовать благоприятному переносу электродного металла и формированию шва г) обеспечивать настройку требуемого режима сварки.

[c.22]

ПЕРЕНОС ЭЛЕКТРОДНОГО МЕТАЛЛА И ФОРМИРОВАНИЕ ШВА

[c.28]

Однако и квалифицированный сварщик, используя хорошие сварочные материалы и исправное оборудование, не получит удовлетворительных результатов, если источник питания не обладает необходимыми сварочными свойствами. Источник должен способствовать легкому возбуждению дуги, стабильному ее горению, равномерному, без больших брызг, переносу электродного металла, высококачественному формированию сварного шва.

[c.222]

Так как капля расплавленного металла более длительное время находится в зоне высоких температур, в ней в большей мере выгорают различные примеси. Это учитывают при выборе электродной проволоки. Для сварки в среде аргона плавящимся электродом подготовка кромок такая же, как и при сварке под слоем флюса.

Сварку нержавеющих сталей выполняют в чистом и техническом аргоне, а также в смесях аргона с 3% кислорода или 5% углекислого газа. Желательно, чтобы в аргоне не было азота, который увеличивает пористость металла шва.

Добавки указанных количеств кислорода или углекислого газа к аргону понижают величину критического тока, улучшают перенос металла и формирование шва, незначительно увеличивают угар титана, кремния и других элементов.

[c.104]

Для практики сварочных работ большое значение имеет знание процессов, возникающих в дуговом промежутке при сварке плавящимся электродом в связи с переносом расплавленного металла электрода в сварочную ванну.

В зависимости от типа переноса электродного металла изменяются производительность сварки, характер формирования шва и качество сварных соединений.

В свою очередь тип переноса металла обусловлен диаметром электродной проволоки, силой тока сварки и напряжения дуги, полярностью тока и совокупностью сил, действующих на капли расплавленного металла электродной проволоки силы тяжести, силы поверхностного натяжения, электродинамической силы и др.

[c.89]

Кислород (О2) — это бесцветный газ без запаха и вкуса, поддерживающий горение. При дуговой сварке технический кислород используют при составлении защитных газовых смесей (Аг +О2 СО2 + О2 и др.). Смесь Аг + (1…5 %) О2 повышает устойчивость горения дуги и улучшает качество формирования сварного шва.

Такие смеси рекомендуется применять при сварке плавящимся электродом легированных сталей, когда требуется струйный перенос электродного металла.

При сварке низкоуглеродистых и низколегированных сталей плавящимся электродом применяют смесь СО2 +20 % О2, обеспечивающую глубокое проплавление и хорошее формирование шва, минимальное разбрызгивание, высокую плотность металла шва.

[c.157]

Источники питания должны обеспечивать надежные начальное и повторные зажигания дуги, ее горение и стабильный процесс сварки, хорошее формирование сварного шва. Они должны способствовать благоприятному переносу электродного металла, наименьшим потерям его вследствие разбрызгивания и угара. Настройка источника на заданный режим работы должна производиться легко и просто.

[c.54]

Создание и совершенствование источников питания, позволяющих осуществлять импульсный дуговой сварочный процесс при управлении переносом электродного металла на уровне объема капель и частоты их отрыва от электрода, что обеспечивает возможность сварки в различных пространственных положениях с минимальным разбрызгиванием и требуемым формированием сварного шва.

[c.146]

Перенос металла с электрода в сварочную ванну. Характер переноса электродного металла в сварочную ванну оказывает большое влияние как на формирование шва, так и на металлургические реакции в зоне сварки, что влияет на состав и качество шва.

Как показали исследования, проверенные способом скоростной киносъемки, перенос металла с электрода в сварочную ванну происходит в виде капель разного диаметра, причем независимо от положения шва в пространстве капли всегда переходят с электрода на изделие.

Отрыв и перенос капель в дуге вызван многими факторами силой тяжести, действующей на каплю, силой поверхностного на-

[c.28]

В зону сварки для уменьшения вредного действия водорода, улучшения формирования металла шва и переноса электродного металла.

Как поверхностно активный элемент кислород уменьшает поверхностное натяжение жидкого металла, тем самым способствуя образованию на конце электрода более мелких капель и их более равномерному направленному (струйному) переносу в сварочную ванну.

[c.15]

Техника дуговой сварки плавящимся электродом (табл. 11—14). На качество швов большое влияние оказывает характер переноса электродного металла через дуговой промежуток.

При сварке в среде углекислого газа уменьшение диаметра электродной проволоки и длины дуги способствует уменьшению размера капель электродного металла.

В результате повышается стабильность дуги, уменьшаются потери электродного металла на разбрызгивание и улучшается формирование металла шва.

[c.388]

Характер плавления и переноса электродного металла оказывает большое влияние на производительность сварки, взаимодействие металла со шлаком и газами от него зависят устойчивость горения дуги, потери металла, формирование шва и другие технологические факторы.

[c.68]

Любой метод сварки характеризуется следующими процессами, происходящими в области сварочной дуги переносом электродного металла через дуговой промежуток, формированием сварного шва и химическим взаимодействием между металлом, шлаком и газами.

Перенос электродного металла начинается с расплавления конца стержня электрода с периодическим образованием капель. Одновременно с расплавлением металла электрода плавится и покрытие.

Капли расплавленного электродного металла и покрытия, отрываясь от электрода, переходят на свариваемое изделие под действием силы I

[c.15]

В зависимости от вида переноса электродного металла изменяются производительность сварки, характер формирования шва и качество сварных соединений. Поэтому сварщик должен знать условия сварки, при которых достигается нужный вид переноса электродного металла.

[c.123]

Под технологическими свойствами сварочной дуги понимают совокупность ее теплового, механического и физико-химического воздействия на свариваемый материал, определяющую интенсивность плавления электрода, характер переноса электродного металла, проплавление основного металла, формирование и качество шва. К технологическим свойствам дуги относят также ее пространственную устойчивость и эластичность. Технологические свойства дуги взаимосвязаны и зависят от параметров режима сварки.

[c.32]

Перенос электродного материала значительно влияет на различные стороны сварочного процесса. От характера переноса зависит возможность сварки в различных пространственных положениях, устойчивость процесса сварки, формирование и химическая однородность сварного шва, стабильность качества сварного соединения, величина потерь электродного металла на разбрызгивание и угар. Время существования, размеры и температура электродных капель, их поведение на конце электрода влияют на эффективность физико-химических

[c.17]

Основ ные закономерности процесса сварки в смесях Аг—Оо, Аг—СО-2, Аг—СОо—О2 мало отличаются от существующих при сварке в чистом Аг.

Однако благодаря добавке окислительных газов обеспечиваются существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель и снижение критического тока перехода от крупнокапельного к струйному переносу металла. Диапазон токов при стабильном ведении процесса сварки расширяется. Обеспечиваются лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и. меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. Благодаря перечисленным преимуществам сварка плавящимся электродом в с.меси Аг—О2, Аг—СО.,, Аг—СО.,—О., широко применяется на практике.

[c.66]

Сварка в атмосфере углекислого газа (СО2). Эту сварку выполняют то.лько плавящимся электродом на повыгоенных плотностях постоянного тока обратной полярности (рис. .19, в и г). Данный режим обусловлен теми же особенностями переноса электродного металла и формирования шва, которые рассмотрены для сварки плавящимся электродом в аргоне.

[c.294]

В сварочном производстве кислород широко применяют для газовой сварки и резки, а также при дуговой сварке как составную часть зашитной газовой смеси.

При достаточно высоком содержании элементов-раскислителей в переплавляемом дугой металле кислород может вводиться в зону сварки для уменьшения вредного действия водорода, улучшения переноса электродного металла и формирования металла шва.

Как поверхностно-активный элемент кислород уменьшает поверхностное натяжение жидкого металла, тем самым способствуя образованию на конце электрода более мелких капель и их более равномерному, направленному (струйному) переносу в сварочную ванну.

[c.116]

Сварку в аргоне плавящимся электродом выполняют по схеме, приведенной на рис. 5.11,6, г. Нормальное протекание процесса сварки и хорошее качество шва обеспечиваются при высокой плотности тока (100 А/мм и более).

При невысокой плотности тока имеет место крупнокапельный перенос расплавленного металла с электрода в сварочную ванну, приводяниш к пористости шва, сильному разбрызгиванию расплавленного металла и малому проплавлению основного металла.

При высоких плотностях тока перенос расплавленного металла с электрода становится мелкокапельным или струйным. В условиях действия значительных электромагнитных сил быстродвижущнеся мелкие капли сливаются в сплошную струю.

Такой перенос электродного металла обеспечивает глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью и разбрызгивание в допустимых пределах.

[c.197]

Толстые (качественные) электродные покрытия должны обеспечивать 1) устойчивость вольтовой дуги при заданном характере и предельных колебаниях сил тока 2) эффективную защиту металла шва от вредного воздействия атмосферного воздуха в процессе плавления и переноса электродного металла в дуге и кристаллизации металла шва 3) спокойное и равномерное расплавление электродного стержня и покрытия 4) требуемый химический состав наплавленного металла и его постоянство 5) благоприятные условия для непрерывного переноса металла в дуге, обеспечивающие максимально возможную при заданных условиях производительность дуги (коэфициент наплавки) 6) требуемую глубину провара 7) дегазацию металла шва в процессе его кристаллизации  правильное формирование шва (валика, слоя) под шлаком 9) быструю коалес-ценцию шлака, находящегося в виде частиц или эмульсии в расплавленном металле, и быстрое его всплывание на поверхность наплавленного слоя (валика) 10) физические свойства шлака, допускающие выполнение сварки при заданной форме шва и его положения в пространстве И) лёгкую удаляемость шлака с поверхности наплавленного слоя 12) достаточную для нормальных производственных условий прочность покрытия и сохранность его физико-химических и технологических свойств в течение заданного периода времени.

правильное формирование шва (валика, слоя) под шлаком 9) быструю коалес-ценцию шлака, находящегося в виде частиц или эмульсии в расплавленном металле, и быстрое его всплывание на поверхность наплавленного слоя (валика) 10) физические свойства шлака, допускающие выполнение сварки при заданной форме шва и его положения в пространстве И) лёгкую удаляемость шлака с поверхности наплавленного слоя 12) достаточную для нормальных производственных условий прочность покрытия и сохранность его физико-химических и технологических свойств в течение заданного периода времени.

[c.297]

Аргсно-дуговая сварка плавящимся электродом имеет свои особенности, отличающие ее от сварки под флюсом. При сварке под флюсом сам по себе характер переноса электродного металла в шов (в виде отдельных крупных капель или сливающихся в струю мелких капелек) имеет второстепенное значение.

Стабильность горения закрытой флюсом дуги зависит прежде всего от свойств флюса, определяется составом атмосферы внутри флюсового пузыря, а качество формирования шва почти целиком зависит от флюса, а не характера переноса капель в дуге.

При аргоно-дуговой сварке состав атмосферы дуги в первом приближении постоянен. Следовательно, управление капельным переносом электродного металла может осуществляться лишь путем воздействия на электрические характеристики процесса величину тока, характер его изменения во времени и т. д.

Естественно, что наиболее устойчивым является струйный, а не капельный процесс.

[c.333]

Процесс переноса металла в дуге при увеличении индуктивности сварочной цепи становится крупнокапельным, что затрудняет нли де-.чает практически невозможной сварку в потолочном, горизонтальном и вертикальном положения.х.

При малой индуктивности скорость нарастания может быть чрез.мерной.

В этом случае из-за взрывообразного перегорания перемычки между электродной проволокой и каплей расп лавленного металла, переходящей в ванну, увеличивается разбрызгивание и ухудшается формирование шва.

[c.160]

При проектировании однопостовых источников питания выпол-няе тся следуюшее услЬвие /ккороткого замыкания источника питания, /н—номинальный ток источника питания. Т. е. ток короткого замыкания источника питания не должен превышать номинальный ток его более чем в полтора раза. Номинальным током источника питания называется наибольший допустимый (по условиям нагрева) ток нагрузки. Незначительное возрастание тока короткого замыкания благоприятно сказывается на переносе расплавленного электродного металла в сварочную ванну и способствует нормальному формированию сварного шва.

[c.25]

Перенос электродного металла

Конец электрода при сварке нагревается до температуры 2300-2500 °С и в результате на нем образуются капли расплавленного металла.

Перенос металла — процесс перехода расплавленного электродного металла в сварочную ванну.

Перенос металла всегда происходит от сварочного электрода к изделию. Непосредственно под дугой на металле изделия образуется углубление, заполненное жидким металлом, которое называется сварочной ванной. Одновременно под действием теплоты дуги расплавляется металл на конце электрода и в виде капель проходит через дуговой промежуток в сварочную ванну, образуя сварной шов.

На рис. 5.14 показаны стадии процесса плавления электрода и основного металла. Вначале под действием теплоты сварочной дуги происходит оплавление конца электрода и плавление основного металла (рис. 5.14, а). Оплавившийся слой электродного металла принимает форму капли с образованием у ее основания шейки (рис. 5.14, б).

Поперечное сечение шейки с течением времени уменьшается. Это приводит к значительному увеличению плотности тока у шейки, вследствие чего капля под действием электродинамических сил отрывается от электрода и происходит ее перенос через дугу (рис. 5.14, в), а затем идет взаимодействие капли со сварочной ванной (рис. 5.14, г).

Характер плавления и переноса электродного металла оказывает большое влияние на производительность сварки, ход металлургических процессов. От него зависят устойчивость горения дуги, потери металла, формирование шва и др.

Рис. 5.14. Стадии процесса плавления электрода и основного металла

Капли расплавленного металла переходят с электрода в сварочную ванну при горении сварочной дуги во всех пространственных положениях (горизонтальное, вертикальное, потолочное). За 1 с от электрода отрываются и переходят на изделие несколько капель расплавленного металла. При больших плотностях тока за 1 с может образоваться несколько десятков капель.

Формирование и перенос капель осуществляется под воздействием силы тяжести, сил поверхностного натяжения, давления газов, образующихся внутри расплавленного металла, давления газового потока, электростатических и электродинамических сил, реактивного давления паров металла. В зависимости от соотношения сил, действующих на каплю, различают следующие виды переноса электродного металла (рис. 5.15):

- ? крупнокапелъный с коротким замыканием дуги (характерен для ручной дуговой сварки покрытыми электродами с основным покрытием): диаметр капли dK больше диаметра электрода d3;

- ? среднекапельный (характерен для ручной дуговой сварки покрытыми электродами с рутиловым и кислым покрытием): dK = d3;

- ? мелкокапельный (характерен для ручной дуговой сварки покрытыми электродами с целлюлозным покрытием, а также наблюдается при сварке под флюсом и в защитных газах — аргоне, углекислом газе и др.): dK < d3;

Рис. 5.15. Виды переноса электродного металла:

а — крупнокапельный с коротким замыканием дуги; б — среднекапельный; в — мелкокапельный

? струйный (имеет место при сварке в аргоне большими токами).

Мелкокапельный и струйный переносы электродного металла обеспечивают более устойчивый процесс сварки и лучшее формирование шва.

Разбрызгивание электродного металла при сварке обусловлено главным образом электрическим взрывом перемычки между отделяющейся каплей и концом электрода под действием электромагнитных сил.

Сварку производят дугой переменного и постоянного тока. При сварке дугой переменного тока промышленной частоты (50 периодов в секунду) катодное и анодное пятна меняются местами 100 раз в секунду. В начале и конце каждого периода дуга угасает. Поэтому дуга, питаемая переменным током, горит менее устойчиво, чем дуга, питаемая постоянным током.

При сварке переменным током полярность меняется 100 раз в секунду, поэтому безразлично, к какому зажиму сварочного трансформатора присоединены изделие и электрод.