- Сварка под слоем флюса

- Технология сварки под слоем флюса

- Что дает применение флюса

- Оборудование которым осуществляют сварку под флюсом

- Область применения

- Сварка под флюсом – все достоинства и тонкости процесса

- Под флюсом – значит, качественно и надёжно. Метод сварки металла, разработанный академиком Патоном

- Государственное регламентирование технологии, типов соединения, характеристики

- Сварные соединения – как их определяет государственный стандарт

- Технология автоматической сварки под флюсом

- Особенности технологического процесса, материалы

- Оборудование: принцип действия

- Гост 8713 79

- Автоматическая сварка – ГОСТ

- Гост 8713-79 сварка под флюсом: основные положения

- Сварка под флюсом – нюансы технологии, достоинства и недостатки

- Гост 8713-79 о сварке под флюсом

- Технология сварки под слоем флюса

- Оборудование, которым осуществляют сварку под флюсом

- Используемые материалы

Технология сварки под флюсом

При сварке под флюсом подготовку кромок и сборку изделия производят более точно, нежели при ручной сварке. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и в сборке изделия.

Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках. Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков.

Это особенно важно при больших скоростях сварки, когда загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений.

Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50–60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособлений или прихватывают ручной сваркой электродами с качественным покрытием.

Прихватки длиной 50–70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки – на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака и брызг металла. При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки.

Форма разделки планок должна соответствовать разделке кромок основного шва.

Сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно– и двусторонним, а также одно– и многослойным (рис. 88).

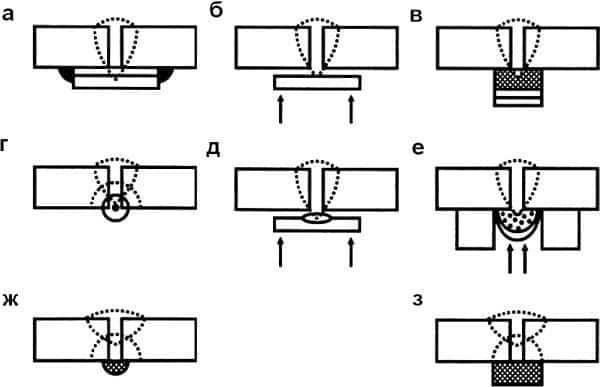

Рис. 88. Схемы устройств для удержания сварочной ванны и шлака при сварке под флюсом:

а – остающаяся подкладка; б – временная подкладка; в – гибкая лента; г – ручная подварка; д – медно-флюсовая подкладка; е – флюсовая подушка; ж – заделка зазора огнестойким материалом; з – асбестовая подкладка; а, б, в, д, е – односторонний шов; г, ж, з – двусторонний шов

Стыковая сварка односторонняя применяется при малоответственных сварных швах или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва.

Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва.

Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

На практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

Сварка на флюсовой подушке заключается в том, что под свариваемые кромки изделия подводят слой флюса толщиной 30–70 мм.

Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга, наполненного воздухом.

Давление воздуха в зависимости от толщины свариваемых кромок изделия для тонких кромок составляет 0,05–0,06 МПа и 0,2–0,25 МПа – для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Для большего теплоотвода в целях предупреждения пережога металла кромок применяется сварка на медной подкладке. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны.

Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1–2 мм медную подкладку делают с желобком, куда насыпают флюс.

В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40–60 мм, а толщину подкладки (5–30 мм) выбирают в зависимости от толщины свариваемых кромок. Разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой.

При этом свариваемые листы собираются с зазором в 2–3 мм и через каждые 1,2–1,5 м скрепляются сборочными планками путем прихватки короткими сварными швами.

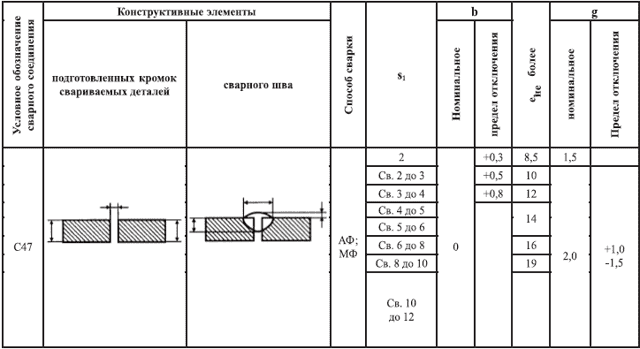

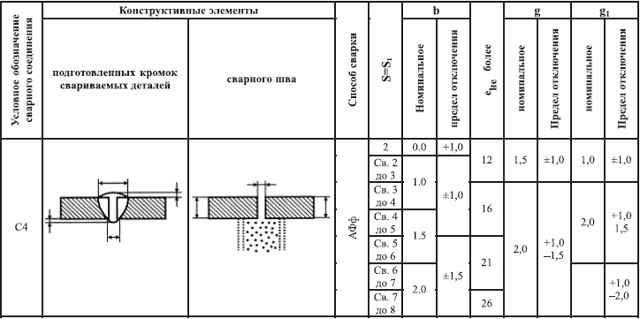

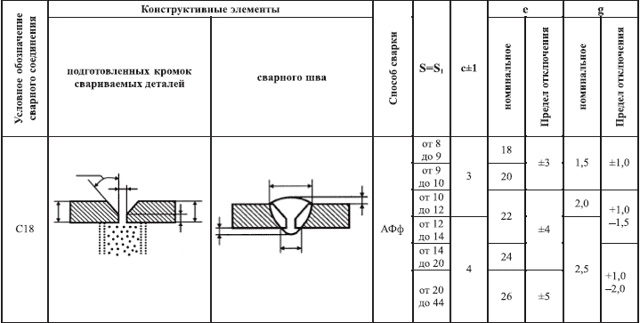

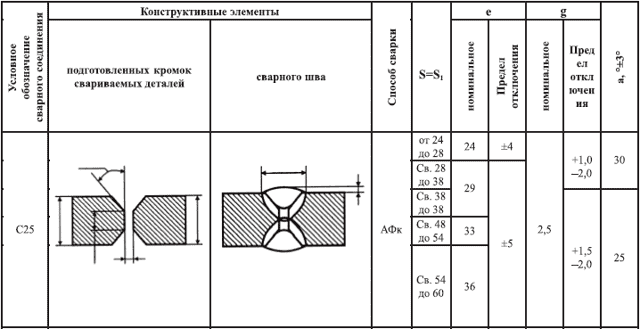

Таблица 25

Выполнение сварных соединений (размеры в мм)

В тех случаях, когда конструкция изделия допускает приварку подкладки, с обратной стороны шва производится сварка на стальной подкладке.

Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки.

Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20–60 мм и толщиной 4–6 мм.

Сварка после предварительного наложения подваренного шва вручную применяется для упрощения процесса сборки изделия.

Стыковая сварка двусторонняя дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ является основным.

Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60–70 % толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. Сварку выполняют на весу, без подкладок и уплотнений с обратной стороны стыка.

При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е.

производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой.

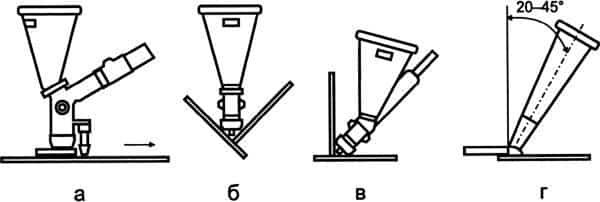

Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом, если один из листов занимает горизонтальное положение (рис. 89).

Рис. 89. Схема полуавтоматической сварки под флюсом:

а – стыковых швов; б – в положении «в лодочку»; в – тавровых швов; г – нахлесточных швов

В зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно– или двусторонней разделкой кромок.

При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках.

Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны.

Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход.

В большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь.

Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20–30°.

В качестве недостатка такого способа сварки можно назвать невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. При полуавтоматической сварке перемещение дуги вдоль свариваемого шва производится сварщиком либо на себя, либо справа налево.

Держатель опирают на кромки свариваемого изделия и тем самым поддерживают постоянство вылета электродной проволоки в пределах 15–25 мм.

Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30–40 % Устойчивость горения дуги также значительно повышается, что позволяет производить сварку металла малых толщин (0,8–1,0 мм) и сварку швов с катетом до 2 мм при сварочных токах 80–100 А.

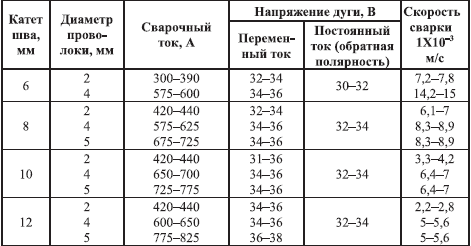

Таблица 26

Типичные режимы сварки под флюсом угловых швов металлоконструкций «в лодочку»

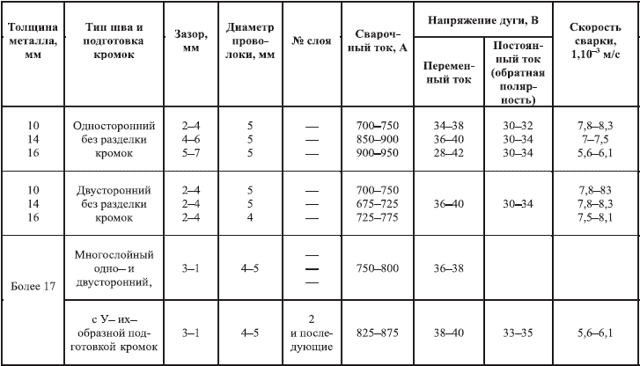

Таблица 27

Типичные режимы автоматической сварки под флюсом стыковых швов металлоконструкций на флюсовой подушке

При стыковых швах с зазором более 1,0–1,5 мм сварку производят на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные движения.

Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6–2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8–1,0 мм.

Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Данный текст является ознакомительным фрагментом.

Следующая глава

Источник: https://info.wikireading.ru/84358

Сварка под слоем флюса

Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы.

Наиболее распространенное применение флюсы получили в промышленных условиях, ввиду того, что при использовании данного способа гарантированно образуется надежное крепление.

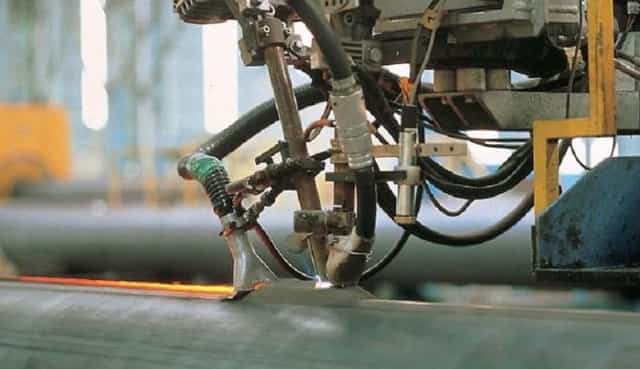

Использование подразумевает автоматический или полуавтоматический режим, на некоторых производственных линиях применяются роботизированные установки.

Сварка под флюсом

Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание.

Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Скачать ГОСТ 8713-79

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Флюс сварочный

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

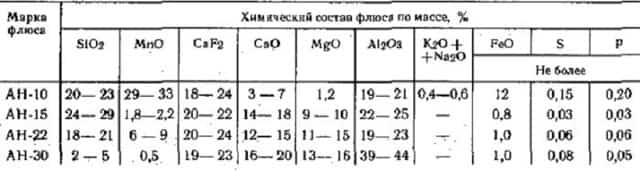

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

Источник: https://stankiexpert.ru/spravochnik/svarka/svarka-pod-sloem-flyusa.html

Сварка под флюсом – все достоинства и тонкости процесса

Принципы выполнения такого вида сварочных работ были разработаны в конце 19 столетия Н.Славяновым. А вот практические основы электродуговой сварки заложил Д.Дульчевский в 1927 году.

Тогда же им был создан и первый в мире сварочный агрегат, функционировавший в автоматическом режиме.

Это изобретение весьма активно начало внедряться на строительных и промышленных объектах Советского Союза.

Сам же процесс сварки (как, впрочем, и оборудование для него) постоянно совершенствовался силами ученых НИИ электросварочных агрегатов СССР, ЦНИИ Тяжелого машиностроения, Институтом Е.О.Патона. Согласно ГОСТ 8713-79 сварочные работы с применением флюса изделий и конструкций из сплавов и сталей на никелевой и железоникелевой основе могут быть по способам выполнения следующими:

- механизированными: МФ – на весу, МФш – с наложением предварительно подварочного шва, МФо – на остающейся прокладке;

- автоматическими: АФо – на подкладке, АФф – на флюсовой подушке, АФк – с подваркой (предварительной) корня шва, АФп – на медном ползуне, АФ – на весу, АФш – с наложением (предварительным) шва подварочного, АФм – на флюсомедной прокладке.

- Рекомендуем ознакомиться

- К основным видам сварных соединений в этом случае относят:

- одностороннее, двухстороннее, одностороннее замковое стыковое: со скосом кромок (в том числе и с криволинейным), со скосами (симметричными) одной кромки, с ломаным скосом, без скоса с обязательной строжкой впоследствии, с отбортовкой кромок, с несимметричными скосами обеих кромок;

- одно- и двухстороннее угловое: несимметричные скосы, со скосом и без такового, а также с отбортовкой;

- одно- и двухстороннее нахлесточное без скоса;

- двух- и одностороннее тавровое.

А вот в ГОСТ 11533-75 описывает все типы дуговой полуавтоматической и автоматической сварки изделий из низколегированных и углеродистых сталей, которые расположены под тупыми и острыми углами. К таким типам относят сварку:

- дуговую полуавтоматическую на стальной подкладке – Пс, полуавтоматическую – П и полуавтоматическую с подварочным швом – Ппш;

- автоматическую с подварочным швом, накладываемым предварительно – Апш;

- автоматическую на подкладке из стали – Ас.

Данный процесс предполагает, что дуга между изделием и концом сварочного электрода горит под флюсом – слоем специального сыпучего соединения.

Основной металл и электродная проволока начинают расплавляться в результате теплового воздействия дуги. В это же время отмечается и расплавление некоторого объема используемого флюса.

В итоге в сварочной зоне формируется газовая полость, которая наполняется парами сыпучего соединения и металла, а также газами.

В верхней своей области полость ограничивается расплавленным флюсом. Он предохраняет расплавленный металл и сварочную дугу от негативного влияния окружающей среды.

Кроме того, он производит в сварочной ванне обработку (металлургическую) металла. Расплавленный флюс в процессе удаления дуги затвердевает за счет реакции со сталью, что приводит к формированию шлаковой корки.

Избавиться от нее по окончании сварки несложно, следует только дождаться охлаждения изделия.

Пневматический специальный механизм, располагающий флюсоустройством, собирает ту часть флюса, которая не была израсходована. Впоследствии она вновь применяется для сварки.

Технология сварочного процесса с использованием флюса имеет ряд нюансов и достоинств:

- Теоретическая возможность применения токов величиной до 4 тысяч ампер (на практике используют ток в пределах 1000–2000 ампер). При открытой дуге данный показатель не может быть более 600 ампер, так как в этом случае правильное создание шва станет фактически нереальным из-за разбрызгивания металла. При этом производительность сварочных мероприятий увеличивается существенно быстрее, нежели растет сила тока. Также отмечается сам характер формирования шва.

- Закрытая дуга в процессе сварки имеет высокую мощность. За счет этого основной металл расплавляется на большую глубину, что дает возможность в некоторых случаях не осуществлять разделку кромок (открытая маломощная дуга способна лишь немного расплавить кромки шва).

- Производительность сварочного процесса (под ней понимают получаемый метраж шва за один час работы дуги) под флюсом до 10 раз выше, чем при выполнении работ с использованием открытой дуги (подразумевается, что сварочные токи при этом характеризуются идентичными значениями).

- Формирование «газового пузыря», в котором флюс выполняет функции его стенок, значительно снижает потери на разбрызгивание и угар. Величина таких потерь равняется максимум двум процентам от массы электродного расплавленного металла. Благодаря этому, процесс гарантирует получение высококачественных и равномерных швов. Немаловажным является и то, что электродная проволока расходуется по-настоящему экономно. Кроме того, расходуется намного меньше электрической энергии.

Конкретные режимы сварки под флюсом подбираются по основным и дополнительным характеристикам. К первым относят:

- сечение электродной проволоки;

- полярность и род тока;

- скорость сварочного процесса;

- напряжение дуги.

К дополнительным же параметрам причисляют:

- геометрические величины и плотность флюса, а также его состав;

- вылет проволоки (электродной);

- положение при сварке того или иного вида электрода и непосредственно свариваемой конструкции.

От грамотного подбора электродной проволоки зависит качество сварки. Ее химсостав устанавливает механические параметры шва.

Рекомендуется применять стальную проволоку, которая соответствует Государственному стандарту 2246-70. Изготавливают ее из легированной, низкоуглеродистой и высоколегированной стали.

Диаметры готовой проволоки при этом стандартизированы, они варьируются в пределах от 0,3 до 12 мм.

Поставляется такая продукция обычно в 80-метровых (не более) бухтах, реже в кассетах либо катушках (требуется согласие потребителя). Перед использованием проволоки, хранившейся некоторое время на складах, профессионалы советуют производить ее очистку и специальную несложную обработку бензином или керосином, что позволяет удалить ржавчину и загрязнения с изделия.

Для сварки изделий из алюминиевых листов выпускают проволоку по стандарту 7871-75. Также часто применяют омедненную проволоку (ГОСТ 16130-72), которая не требует предварительной обработки перед сваркой.

На условия протекания сварочного процесса и качество шва, конечно же, оказывает влияние и то, какой флюс был выбран. Его состав определяет характеристики газовой атмосферы и жидкого шлака.

От взаимодействия последнего с металлом в свою очередь зависит и структура металла шва. А она обуславливает стойкость против формирования трещин.

Выбирая флюсы, стоит помнить, что они необходимы для:

- легирования металла шва;

- изоляции (физического плана) сварочной ванны от окружающей среды;

- создания поверхности шва;

- стабилизации разряда дуги.

Источник: http://tutmet.ru/avtomaticheskaja-dugovaja-svarka-fljusom-rezhimy-gost.html

Под флюсом – значит, качественно и надёжно. Метод сварки металла, разработанный академиком Патоном

Прямой доступ кислорода в сварочную ванну чреват тем, что шов получится некачественным и просуществует недолго: начнётся окисление, образуются трещины. Чтобы избежать этого, усовершенствовали процесс.

Один из способов разработал в институте сварки академик Евгений Патон. Электрическая дуга горит между концом проволоки и соединяемым металлом под слоем флюса, который перекрывает доступ кислорода.

Отличие от классической электродуговой сварки только в том, что процесс проходит в защитной среде.

Применяется для всех металлов и сплавов, в том числе для неоднородных. Кроме защиты зоны сварки, флюс выполняет ещё одну функцию: стабилизирует электрическую дугу и раскисляет металл.

Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом. Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

- АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш – с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе. Глубина провара достигает 1/3 толщины детали.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

- стыковые;

- угловые;

- тавровые;

- нахлёсточные.

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Технология автоматической сварки под флюсом

Подготовительные операции: очистка места соединения от ржавчины, грязи и других посторонних включений металлической щеткой и шлифовальным кругом. Процесс идёт автоматически, оператор задаёт только один из режимов, перечисленных выше.

Флюс насыпают слоем 50-60 мм. Дуга скрыта под массой порошка и горит в его жидкой среде. Этот метод ведётся чаще на токе высокой плотности, поэтому используют автоматы с постоянной скоростью подачи проволоки. Она извлекается из бобины автоматически, как и флюс, который предварительно засыпают в специальный резервуар.

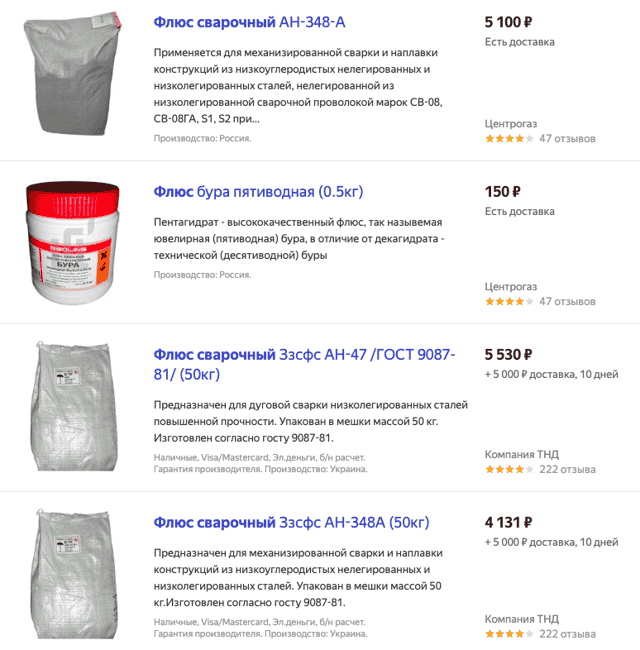

Примерная стоимость сварочного флюса на Яндекс.маркет

Примерная стоимость сварочного флюса на Яндекс.маркет

Особенности технологического процесса, материалы

Сварочная дуга горит в облаке газа, образованном плавлением и испарением флюса. Когда она гаснет, расплавленный порошок остывает и образует шлаковую корку. Его засыпают перед дугой слоем шириной 40-80 мм и длиной 40-100 мм. Неиспользованный материал отсасывается обратно в бункер и запускается повторно.

В промышленных масштабах сваривают проволокой или ленточными электродами. В качестве флюсов выступают искусственные силикаты: закись марганца, окиси магния, алюминия, кальция.

Процесс более экономичный, чем ручная электродуговая сварка, потому что коэффициент использования тепла дуги выше. Нет вредного воздействия на зрение и органы дыхания оператора – дуга скрыта под слоем порошка.

Недостаток – отсутствие возможности сваривать вертикальные швы.

Оборудование: принцип действия

Для работы этим методом существует два типа аппаратов:

- Электродная проволока подаётся с постоянной скоростью и не зависит от напряжения на дуге.

- Напряжение на дуге регулируется автоматически, от него зависит скорость подачи электродной проволоки.

На установках с постоянной скоростью сварочный ток подбирают в соответствии со временем подачи гибкого электрода, напряжение – изменением внешней характеристики источника питания.

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Настройки остальных параметров процесса – вылета электрода и высоты флюса – одинаковы для обоих типов аппаратов и зависят от конструкционных особенностей самих установок.

Источник: https://elsvarkin.ru/texnologiya/pod-flyusom/

Гост 8713 79

Государственный стандарт для сварки под флюсом начал действовать почти 40 лет назад. В статье вы можете скачать текст ГОСТ 8713-79 и узнать, какие требования он устанавливает.

Автоматическая сварка – ГОСТ

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры» – это действующий государственный стандарт, который был введен еще в 1981 году. Тогда он сменил ГОСТ 8713-70. В дальнейшем документ несколько раз подвергался изменениям: в 1987, 1989, 1991 годах. Последнее обновление произошло в 2007 году.

Скачать образец >>>

ГОСТ на автоматическую сварку под флюсом детально регламентирует использование этой технологии в промышленности. Под его действие не подпадают сварные соединения стальных трубопроводов. Для них действует отдельный стандарт – ГОСТ 16037-80.

Рассматриваемый нами документ распространяется на работы с соединениями сталей и сплавов на никелевой, либо железноникелевой основе и дает подробную классификацию разным видам сваривания. Ее сокращенный вариант мы приведем ниже в виде таблицы.

Обратите внимание, что для автоматической и полуавтоматической сварки для деталей из низколегированных, либо углеродистых сталей действует отдельный ГОСТ 11533-75.

Гост 8713-79 сварка под флюсом: основные положения

Методы сварки постоянно эволюционируют. Специалисты уже давно заметили, что при традиционных способах воздух может негативно действовать на качество соединения. Именно поэтому сегодня предпочитают работать в среде защитных газов или использовать слой флюса. Последний способ позволяет выполнять работу гораздо быстрее и улучшает характеристики получаемого шва.

При сварке под флюсом дуга между металлом и проволокой горит под гранулированным порошком. Гранулы и электрод плавятся под воздействием температуры, образуя эластичную пленку, которая защищает зону обработки от воздействия воздуха.

В свое время эта методика стала революционной и использовалась для работы с низкоуглеродистыми сталями. Позднее ее стали применять для других материалов, в том числе для тугоплавких металлов и сортов стали, которые плохо поддаются обработке.

Сегодня сварщики используют полуавтоматический метод, при котором мастер сам направляет проволоку, а также роботизированный способ сваривания металлов – наиболее быструю и передовую технологию, предполагающую использование сложной автоматики. Чаще всего эти способы применяют для соединения вертикальных швов, варки кольцевых швов, сваривания труб разного диаметра.

►Узнайте, когда можно предоставить льготную пенсию электрогазосварщику>>>

Применяемый флюс зависит от типа свариваемых материалов. Существуют разновидности для высоколегированной стали, цветных сплавов, легированных и углеродистых сталей. Также применяют керамические и плавленые флюсы. Для электрической и газовой сварки используются свои виды флюсов: солевые, смешанные, оксидные.

- Программу стажировки для электрогазосварщика

Прежде всего ГОСТ 8713-79 «Сварка под флюсом» служит для подробной систематизации методов работ. Большую часть документа занимают таблицы с разновидностями применяемых швов и способов их формирования.

В этом разделе мы приводим сокращенную версию главной таблицы, в которой перечислены основные типы сварных соединений.

Стандарт ввел следующие сокращения, которые обозначают способы сварки:

- АФ – автоматическая на весу;

- АФф – автоматическая на флюсовой подушке;

- АФм – автоматическая на флюсомедной подкладке;

- АФо – автоматическая на остающейся подкладке;

- АФп – автоматическая на медном ползуне;

- АФш – автоматическая с предварительным наложением подварочного шва;

- АФк – автоматическая с предварительной подваркой корня шва;

- МФ – механизированная на весу;

- МФо – механизированная на остающейся подкладке;

- МФш – механизированная с предварительным наложением подварочного шва;

- МФк – механизированная с предварительной подваркой корня шва.

Применяемые виды сварных швов:

| Тип соединения | Форма подготовленных кромок | Характер сварного шва | Способ сварки |

| Стыковое | С отбортовкой | односторонний | АФ, МФ, АФф, АФм, АФп |

| Без скоса | |||

| Без скоса с последующей строжкой | двусторонний | АФо, МФо, АФ, МФ, АФш, МФш, АФф | |

| Со скосом одной кромки | Односторонний и двусторонний | АФф, АФм, АФо, МФо, Аф | |

| С криволинейным скосом одной кромки | Односторонний | АФф | |

| С ломаным скосом одной кромки | АФф | ||

| С двумя симметричными скосами одной кромки | Двусторонний | АФ | |

| Со скосом | Односторонний | АФф, АФм, АФо, МФо | |

| Односторонний замковый | АФо | ||

| Двусторонний | АФ, МФ, АФк, МФк, АФш, МФш, АФф | ||

| С криволинейным скосом | Односторонний | АФо | |

| Односторонний замковый | |||

| Двусторонний | АФк | ||

| С ломанным скосом | Односторонний | АФф | |

| С ломанным скосом | Односторонний замковый | АФо | |

| С двумя симметричными скосами кромок | Двусторонний | АФ, МФ, АФк, АФф | |

| С двумя несимметричными скосами | АФш, МФш | ||

| С двумя симметричными криволинейными скосами | АФ | ||

| С двумя несимметричными скосами | АФш | ||

| Угловое | С отбортовкой одной кромки | Односторонний | АФ, МФ |

| Без скоса | Двусторонний | АФш, МФш | |

| Со скосом одной кромки | Двусторонний | ||

| С двумя несимметричными скосами | |||

| Тавровое | Без скоса | Односторонний | АФ, МФ |

| Со скосом одной кромки | Двусторонний | АФш, МФш | |

| С криволинейным скосом одной кромки | АФш | ||

| С двумя симметричными скосами одной кромки | АФ, МФ | ||

| С двумя несимметричными скосами одной кромки | АФш, МФш | ||

| С двумя симметричными криволинейными скосами одной кромки | АФ | ||

| Нахлесточное | Без скоса | Односторонний | АФ, МФ |

| Двусторонний |

►Узнайте о правилах аттестации сварщиков и специалистов сварочного производства>>>

Источник: https://www.trudohrana.ru/article/103635-18-m6-gost-8713-79-svarka-pod-flyusom-soedineniya-svarnye

Сварка под флюсом – нюансы технологии, достоинства и недостатки

В строительной и промышленной сфере для соединения металлов сегодня активно применяют сварку под флюсом. Высокая популярность данной технологии объясняется теми преимуществами, которыми она обладает.

Процесс сварки под слоем флюса

Гост 8713-79 о сварке под флюсом

Сварка, в которой зона расплавленного металла защищается флюсом, была изобретена достаточно давно – в XIX веке. Разработал данную технологию Н.

Славянов, а первый автоматизированный сварочный аппарат для ее реализации и практические основы выполнения были созданы уже в 1927 году Д. Дульчевским.

Практически сразу же после этого автоматическая сварка под флюсом стала активно внедряться в производственные процессы на крупных отечественных промышленных и строительных предприятиях.

На протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения постоянно развивались.

Вопросами совершенствования метода и техники для его практической реализации занимались ведущие исследовательские институты Советского Союза: Институт электросварочных агрегатов Советского Союза, ЦНИИ Тяжелого машиностроения, Институт имени Е.О. Патона и др.

Схема сварки под слоем флюса

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79.

Там же приведена классификация способов сварки под защитным слоем флюса, которые могут использоваться для соединения сталей и сплавов, имеющих никелевую и железоникелевую основу.

ГОСТ 8713-79 выделяет два таких способа: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на следующие подвиды:

- механизированные: выполняемые на весу (МФ), с предварительно выполненным подварочным швом (МФш), с использованием остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с использованием флюсовой подушки (АФф), с выполнением предварительной подварки корня шва (АФк), с применением так называемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением предварительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

Некоторые виды швов, применяемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных методов, которые могут быть:

- одностороннего типа; двухстороннего; стыкового одностороннего – замковые, которые могут быть выполнены с прямолинейным или криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, вообще без скоса – с выполнением последующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового двухстороннего и одностороннего типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, а также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной или двух сторон;

- тавровые швы двух- и одностороннего типа.

Пример работы сварки под флюсом увидеть на следующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и полуавтоматическим способам сварки под слоем флюса деталей, которые изготовлены из углеродистых и низколегированных сталей. К таким способам сварки относят:

- дуговую полуавтоматическую сварку, выполняемую с использованием стальной подкладки (Пс); сварку полуавтоматического типа (П) и полуавтоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с предварительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной стальной подкладке.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом.

В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс.

В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор).

Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Используемые материалы

И внешний вид, и механические параметры полученного сварного шва в значительной степени зависят от того, правильно ли была выбрана электродная проволока для его выполнения.

Требования к такой проволоке оговорены в соответствующем государственном стандарте (ГОСТ 2246-70).

Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при этом ее диаметр может попадать в диапазон от 0,3 до 12 мм.

После изготовления проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных случаях (по согласованию с потребителем) проволока может поставляться в виде кассет или катушек. Если электродная проволока используется не сразу, а после хранения, то перед применением ее требуется очистить от ржавчины и каких-либо загрязнений, для чего можно применять бензин или керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые оговаривают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, с помощью которой сваривают детали из алюминиевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтобы дуговая сварка под флюсом протекала устойчиво и позволяла получать шов высокого качества, следует правильно выбирать защитный состав. От состава флюса для сварки зависят характеристики атмосферы газового пузыря и его расплавленного слоя.

Такой слой, в свою очередь, взаимодействуя с расплавленным металлом в зоне сварки, напрямую влияет на характеристики будущего шва. Компоненты флюса, естественно, подбирают и с учетом того, детали из какого материала необходимо будет сваривать.

Так, флюсы для сварки обычных, нержавеющих сталей, алюминия и других металлов могут серьезно различаться по своему составу.

Данный сварочный аппарат помогает понять, как подается проволока и флюс в зону сварки

Флюсы, с помощью которых выполняется как механизированная, так и автоматическая сварка, одновременно решают сразу несколько важных задач:

- легирование металла сварочного шва;

- защита зоны сварки от негативного воздействия внешней среды;

- формирование поверхностного слоя шва;

- повышение устойчивости сварки путем стабилизации разряда электрической дуги.

Хотя одним из достоинств сварки под флюсом является ее способность сваривать детали на большую глубину, однако при уменьшении мощности дуги и использовании тонкой проволоки вполне успешно можно работать и с тонкостенными элементами.

Источник: http://met-all.org/obrabotka/svarka/svarka-pod-flyusom.html