Большое число деталей турбин, котлов, теплообменники, паропроводы и другие работают при повышенных и высоких температурах, испытывая одновременно большие напряжения. В зависимости от условий эксплуатации различают жаростойкие и жаропрочные материалы.

Жаростойкость — способность материалов сопротивляться газовой коррозии (не окисляться) при высокой температуре в течение длительного времени.

Жаростойкие стали в процессе работы, как правило, не испытывают больших рабочих нагрузок, и от них требуется только высокая окалиностойкость при повышенных температурах.

В окислительных средах при высоких температурах образуются продукты газовой коррозии — оксиды FeO (вюстит), Fe3O4 (магнетит), Fe2O3 (гематит). При плотной оксидной пленке скорость нарастания окалины определяется скоростью диффузии атомов сквозь толщину окалины, что в свою очередь зависит от температуры и строения оксидной пленки.

Для повышения окалиностойкости сталь легируют элементами, которые благоприятным образом изменяют состав и строение окалины.

При введении в сталь соответствующего количества хрома, алюминия, кремния, обладающих большим сродством и кислороду, чем железо, в процессе окисления на поверхности образуются плотные оксиды Сr2O3, Al2O3 или SiO2, диффузия кислорода сквозь которые происходит с трудом. Например, для обеспечения окалиностойкости при рабочей температуре 1100 0С содержание хрома должно быть 25%.

Жаропрочность — способность материалов сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы должны работать длительное время при высоких температурах и рабочих нагрузках. При их выборе необходимо учитывать то, что при увеличении температуры прочностные свойства уменьшаются, кроме того, при высоких температурах становится существенным фактор времени. Металл элементов котельных агрегатов, работающих при температурах выше 450 0С подвержен ползучести.

Ползучесть есть свойство металла, нагруженного при высокой температуре, медленно и непрерывно пластически деформироваться под воздействием постоянной нагрузки.

Деталь, проработавшая определенное время в условиях ползучести, разрушается при пластической деформации во много раз меньшей, чем при разрушении от кратковременной перегрузки при той же температуре. Повышение рабочих температур на тепловых электростанциях привело к тому, что многие детали работают в области температур, при которых проявляется ползучесть.

Для испытания на ползучесть образец устанавливается в захваты машины и помещают в печь, где поддерживается постоянная температура. К образцу прикладывается постоянная нагрузка.

В течение всего времени испытания замеряется деформация образца вплоть до его полного разрушения.

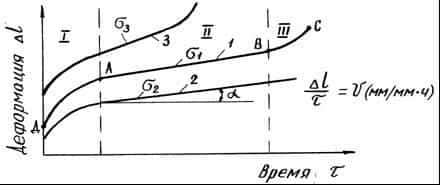

По результатам испытаний строится кривая ползучести в координатах «суммарная деформация – время», на которой отмечаются участки соответствующие трем стадиям процесса ползучести (рисунок 50).

- Рисунок 50 — Кривые ползучести при постоянной температуре и различных напряжениях

- При приложении нагрузки происходит мгновенная деформация, не относящаяся еще к деформации ползучести (точка Д).

- Первая стадия (I) охватывает деформацию с убывающей скоростью — стадия неустановившейся ползучести.

- Во второй стадии процесса (II) пластическая деформация нарастает с постоянной скоростью — стадия установившейся ползучести (участок АВ).

- Третья стадия процесса (III) охватывает деформацию с нарастающей скоростью (участок ВС) — стадия разрушения.

- Длительность каждой стадии зависит для данного сплава от температуры и напряжения.

Иногда ползучесть может протекать в течение весьма длительного времени и практически не достигать третьей стадии (рисунок 50, кривая 2).

Если напряжения или температура очень высоки, то вторая стадия процесса ползучести может отсутствовать (кривая 3).

Условный предел ползучести — это напряжение, которое вызывает при определенной температуре заданную скорость ползучести на второй стадии процесса.

За предел ползучести элементов котельных установок принимают обычно напряжение, которое вызывает остаточную деформацию в 1% за 100 тыс. ч эксплуатации.

Для котельных материалов это напряжение равно напряжению, вызывающему скорость ползучести 10-5 %/ч. Предел ползучести обозначается sigmaTd/t, где T — температура испытания 0С; d — деформация, %; t — время испытания, ч.

Например, сталь 15Х5М имеет пределы ползучести sigma4801/100000= 69 МПа, sigma5401/100000= 39 МПа.

Явление ползучести проявляется в случаях: при температурах выше температуры, при которой наблюдаются процессы разупрочнения наклепанного металла (температура рекристаллизации); при напряжениях выше предела упругости.

Из этого следует, что скорость ползучести будет тем больше, чем быстрее разупрочняется металл под действием рекристаллизационных процессов и чем ниже прочность при кратковременных испытаниях.

Поскольку скорость ползучести зависит от состава и строения металла, то стремятся улучшить ее соответствующим легированием и термической обработкой. Чем выше температура плавления металла, тем выше и температура его рекристаллизации.

Поэтому для изготовления жаропрочных деталей применяют металлы с высокой температурой плавления. Как правило, максимальная рабочая температура не может превышать значений, равных (0,7…0,8) Тпл.

Влияние легирующих элементов на жаропрочность. Высокая жаропрочность стали достигается путем легирования ее хромом, никелем, молибденом, вольфрамом, ниобием, ванадием, кобальтом, титаном, алюминием.

По мере увеличения в сплаве числа легирующих элементов и повышения их концентрации жаропрочность многокомпонентных металлических сплавов увеличивается. Жаропрочность в сильной степени зависит и от типа кристаллической структуры.

Ферритные стали, обладающие ОЦК решеткой, менее жаропрочны, чем аустенитные, кристаллическая решетка которых ГЦК.

Никель как аустенитообразующий элемент является одним из главных легирующих элементов жаропрочных сплавов.

В жаропрочных сталях особую роль играют углерод, бор и другие элементы, образующие фазы внедрения.

Углерод, связывая молибден и вольфрам в карбиды, уменьшает количество этих элементов в твердом растворе и тем самым отрицательно влияет на жаропрочность.

Поэтому легирование такими элементами, как титан, ниобий, тантал, связывающие углерод, приводит к увеличению жаропрочности. Обычно в жаропрочных сталях аустенитного класса углерода содержится около 0,1 %.

Жаростойкость снижается при введении в сталь легкоплавких и нерастворимых в железе металлов (свинец, висмут, и др.), а также образующих с железом легкоплавкие эвтектики (сера, селен).

Жаропрочные стали.

В зависимости от предельных рабочих температур стали подразделяются на: теплопрочные перлитного, мартенситного и мартенситно-ферритного классов, работающих при температурах 350…600 0С и жаропрочные аустенитного класса, работающие при 500…700 0С. Эти стали применяются главным образом в котлостроении для изготовления паропроводов, пароперегревателей, подвергаемых длительным механическим воздействиям при высоких температурах.

Стали перлитного класса содержат до 0,16 % С и молибдена до 0,7 %, который увеличивает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Аналогично, но слабее, действует хром. Присадка ванадия измельчает зерно, а также повышает жаропрочность.

Обычный режим термической обработки — закалка в масле или нормализация при температурах 950…1030 0С и отпуск при 720…750 0С (Ас1 = 760 0С). Предельная рабочая температура 550…580 0С. Структура сталей после охлаждения на воздухе перлит и карбиды М3С.

Область применения сталей приведена в таблице 13.

Таблица 13 — Назначение сталей перлитного класса

| Марка стали |

Назначение | Предельная рабочая темп., 0С |

| 16ГНМА | Барабаны паровых котлов высоких параметров пара, корпусное оборудование, работающее под давлением | 450 |

| 12ХМ | Пароперегреватели, паропроводы, коллекторы, сосуды — с температурой среды до 540 0С | 530…540 |

| 15ХМ | Паропровод и пароперегреватели, сосуды, работающие под давлением | 550 |

| 12Х1МФ | Коллекторы котлов, паропроводы и корпусное оборудование высокого и сверхвысокого давления, корпуса котлов | 570-585 |

| 15Х1М1Ф | Коллекторы котлов и паропроводы высокого и сверхвысокого давления | 575 |

| 12Х2МФБ, 12Х2МФСР |

Поверхности нагрева паровых котлов (пароперегреватели) |

585 |

| 12Х2М | Корпусное оборудование, пучки трубок тепло-обменников, работающие до 500 0С, паропроводы, с рабочей температурой до 545 0С | 545 |

Стали мартенситного и мартенситно-ферритного классов содержат 8…13 % Сr и легируются вольфрамом, молибденом, ванадием, ниобием, бором. Эти стали, помимо более высокого значения длительной прочности, обладают высокой жаропрочностью. Структура этих сталей состоит из мартенсита, феррита и карбидов типа М23С6, М6С, М2С, МС и фазы Лавеса — Fe2W, Fe2Мо.

Высокая жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов и интерметаллидных фаз. Предельная рабочая температура 580…600 0С. Стали применяют после закалки на воздухе или в масле от 1050…1100 0С и отпуска при 650…750 0С. Высокие температуры закалки необходимы для растворения карбидов М23С6 и М6С в аустените. Область применения сталей приведена в таблице 14.

Для выпускных клапанов двигателей внутреннего сгорания применяют хромокремниевые стали мартенситного класса, получившие название сильхромов. Наиболее широко применяются сильхромы марок 40Х9С2 и 40Х10С2М (0,7…0,9 % Мо). Закалка в масле от 1000…1050 0С и отпуск при 720…800 0С с охлаждением на воздухе или в воде. Рабочая температура до 500…600 0С.

Таблица 14 — Назначения сталей мартенситного класса

| Марка стали | Назначение | Макси- мальная рабочая темп., 0С |

Начало окалинообраз-я в воздушной среде,0С |

| 15Х5 40Х9С2 40Х10С2М, 30Х13Н7С2 15Х5М, 15Х5ВФ 12Х8ВФ 40Х10С2М 11Х11Н2В2МФ 16Х11Н2В2МФ |

Жаростойкие и жаропрочные сплавы

Калькулятор металлопроката С высоким эл. сопротивлением

| Жаростойкие и жаропрочные сплавы обладают высокой жаропрочностью и жаростойкостью, что определяет их применение в качестве конструкционных материалов для изготовления изделий с повышенными требованиями к механической прочности и коррозионной стойкости при высоких температурах. На странице представлено описание данных сплавов: свойства, области применения, марки жаростойких и жаропрочных сплавов, виды продукции. |

Жаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах.

Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах.

Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей.

Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми.

Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Поскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость. Жаропрочность — способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Можно дать более строгое определение жаропрочности.

Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести.

Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры.

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах.

Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах.

Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

- Теплоустойчивые стали — работают в нагруженном состоянии при температурах до 600°С в течение длительного времени. Примером являются углеродистые, низколегированные и хромистые стали ферритного класса.

- Жаропрочные стали и сплавы — работают в нагруженном состоянии при высоких температурах в течение определенного времени и обладают при этом достаточной жаростойкостью. Примерами являются стали аустенитного класса на хромоникелевой или хромоникельмарганцевой основах с различными легирующими элементами и сплавы на никелевой или кобальтовой основе.

- Жаростойкие (окалиностойкие) стали и сплавы — работают в ненагруженном или слабонагруженном состоянии при температурах выше 550°С и обладают стойкостью против химического разрушения поверхности в газовых средах. В качестве примера можно привести хромокремнистые стали мартенситного класса, хромоникелевые аустенитные стали, хромистые и хромоалюминиевые стали ферритного класса, а также сплавы на основе хрома и никеля.

Также существует классификация по способу производства: Для жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения. Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах.

В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость).

В настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С.

Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)

Химический состав по ГОСТ 5632-72, ТУ 14-1-402-72, % (по массе):

- сплава ЭИ437Б — 19-22 Cr; 2,4-2,8 Ti; 0,6-1,0 Al;

- сплава ЭИ437БУ — 19-22 Cr; 2,5-2,9 Ti; 0,6-1,0 Al;

Технологические данные:

- сплав изготавливается в открытых дуговых или индукционных печах с применением вакуумного дугового переплава;

- температура деформации — начало 1180 °С, конец не ниже 900 °С, охлаждение после деформации иа воздухе;

- рекомендуемые режимы термической обработки: ХН77ТЮР (ЭИ437Б) — нагрев до 1080 °С, выдержка 8 ч, охлаждение на воздухе;

старение при 700 или 750 °С, выдержка 16 ч, охлаждение иа воздухе; ХН77ТЮР (ЭИ437БУ) — нагрев до 1080 °С, выдержка 8 ч, охлаждение на воздухе; старение при 750 или 775 °С, выдержка 16 ч, охлаждение на воздухе.

Сплав ХН70ВМТЮ (ЭИ617) Химический состав по ГОСТ 5632-72, % (по массе): 13-16 Cr; 2-4 Мо; 5-7 W; 0,1-0,5 V; 1,8-2,3 Ti; 1,7-2,3 Al; ; остальное никель.

Технологические данные:

- сплав изготавливается в дуговых и индукционных электропечах и с применением вакуумного дугового переплава;

- температура деформации — начало 1160, конец выше 1000 °С, охлаждение после деформации иа воздухе;

- рекомендуемые режимы термической обработки: нагрев до 1190±10 °С, выдержка 2 ч, охлаждение на воздухе; нагрев до 1050 °С, выдержка 4 ч, охлаждение на воздухе; старение при 800 °С в течение 16 ч, охлаждение на воздухе;

- нагрев до 1180 °С, выдержка 6 ч, охлаждение на воздухе; нагрев до 1000 °С, охлаждение с печью до 900 °С, выдержка 8 ч, охлаждение на воздухе; старение при 850 °С в течение 15 ч, охлаждение на воздухе.

Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Сплав ХН70Ю (ЭИ652)

Химический состав по ГОСТ 5632-72, % (по массе): 26-29 Cr; 2,8-3,5 Al; Технологические данные:

- сплав выплавляется в открытых дуговых или индукционных электропечах;

- температура деформации — начало 1180, конец выше 900 °С, охлаждение после деформации на воздухе;

- рекомендуемый режим термической обработки — нагрев до 1100-1200 °С, выдержка 10 мин, охлаждение на воздухе;

- сварка сплава в тонких сечениях может производиться всеми видами сварки;

- сплав обладает способностью к глубокой вытяжке, предельный коэффициент вытяжки K = D / (d + s) = 2,17, где D — диаметр заготовки; d — диаметр пуансона; s — толщина стенки в мм.

Сплав ХН78Т (ЭИ435) Химический состав по ГОСТ 5632-72, % (по массе): 19-22 Cr; Технологические данные:

- сплав выплавляется в открытых дуговых или индукционных электропечах;

- температура деформации — начало 1160, конец не ниже 950 °С, охлаждение после деформации на воздухе;

- рекомендуемый режим термической обработки — нагрев до 980-1020 °С, охлаждение на воздухе или в воде;

- сварка сплава может производиться всеми видами сварки;

- сплав обладает способностью к глубокой вытяжке при штамповке.

Сплав ХН60ВТ (ЭИ868) Химический состав по ГОСТ 5632-72, % (по массе): 23,5-26,5 Cr; 13-16 W; Технологические данные:

- сплав выплавляется в открытых дуговых или индукционных электропечах;

- температура деформации — начало 1180, конец не ниже 1050 °С, охлаждение после деформации на воздухе;

- рекомендуемый режим термической обработки — нагрев до 1150-1200 °С, выдержка листа 10 минут, прутков 2-2,5 часов, охлаждение на воздухе;

- сварка сплава может производиться всеми видами сварки;

- сплав обладает способностью к глубокой вытяжке, предельный коэффициент вытяжки составляет 2,06.

Сплавы ХН65МВ (ЭП567), ХН65МВУ (ЭП760) (хастеллой) Химический состав по ГОСТ 5632-72, % (по массе): 14,5-16,5 Cr; 15-17 Mo; 3-4,5 W; Полуфабрикаты из указанных сплавов подвергаются термической обработке, которая заключается в закалке при температуре 1050-1090 °С и последующем охлаждении в воде.

Применяются для сварки конструкций, работающих при повышенных температурах в достаточно агрессивных средах (серная, уксусная кислота, хлориды и др.).

Сталь СВ-06Х15Н60М15 (ЭП367) Химический состав по ГОСТ 2246-70, % (по массе): 14-16 Cr; 14-16 Mo; Указанная сталь не относится к категории жаропрочных или жаростойких, но используется для сварки конструкций из таких сплавов. Она применяется для сварки деталей из сплавов на никелевой основе, например, ХН78Т, ХН70ВМЮТ и подобных, а также для сварки разнородных металлов, например, хромистых сталей со сплавами на никелевой основе. Помимо сварки может осуществляться наплавка.

- Достоинства:

- обладают высокой жаропрочностью;

- имеют хорошие показатели жаростойкости.

- Недостатки:

- сплавы с содержанием хрома и особенно никеля имеет высокую стоимость;

- имея в своем составе большое количество различных компонентов, достаточно трудоемки в производстве.

Указанные материалы применяются при изготовлении деталей ракетно-космической техники, в газовых турбинах двигателей самолетов, кораблей, энергетических установок, в нефтехимическом оборудовании.

К таким деталям можно отнести рабочие лопатки, турбинные диски, кольца и другие элементы газовых турбин, а также камеры сгорания, узлы деталей печей и прочих изделий, длительно работающих при повышенных температурах. Диапазон рабочих температур, как правило, составляет 500-1350 °С.

Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.

Выпускаются различные полуфабрикаты из жаропрочных и жаростойких сталей и сплавов. Стоит отметить жаропрочные прутки и круги, проволоку и нить, жаропрочные листы и полосы, ленту, а также трубы. Перечисленные полуфабрикаты находят применение в областях промышленности, в которых предъявляются высокие требования к жаропрочности и жаростойкости изделий.

Жаропрочные стали

ЖАРОСТОЙКИЕ СТАЛИ И СПЛАВЫ

1. Основные определения и классификация

Жаропрочностью называется способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость.

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах. Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, должны, следовательно, обладать не только требуемой жаропрочностью, но и иметь достаточное сопротивление химическому воздействию газовой среды (жаростойкость) в течение заданного ресурса эксплуатации.

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на группы:

-

теплоустойчивые стали, работающие в нагруженном состоянии при температурах до 600°С в течение длительного времени;

-

жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью;

-

жаростойкие (окалиностойкие) стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550°С и обладающие стойкостью против химического разрушения поверхности в газовых средах.

В технической литературе применяют различные классификации сталей и сплавов, например клапанные, котельные, лопаточные, т.е. по назначению; литейные и деформируемые, т.е. по способу производства и другие.

Наиболее универсальной является классификация по составу и структуре, которая и принята ниже.

В группу теплоустойчивых сталей входят углеродистые, низколегированные и хромистые стали. Структура их зависит от степени легирования и режима термической обработки стали. После нормализации в структуре стали наблюдают феррит или феррито-карбидную смесь разной дисперсности (перлит, троостит, бейнит).

К жаропрочным относят стали аустеиитного класса на хромоникелевой и хромоникельмарганцевой основах с различным дополнительным легированием.

Условно эти стали подразделяют на три подгруппы: гомогенные (однофазные) аустенитные стали, жаропрочность которых обеспечивается в основном легированностью твердого раствора; стали с карбидным упрочнением; стали с интерметаллидным упрочнением. Такое разделение сделано по преимущественному типу упрочнения.

Жаропрочные сплавы разделены по металлу основы: сплавы на основе никеля и кобальта. Эти сплавы чаще всего подразделяют и по способу производства: на деформируемые и литые.

Жаростойкие стали и сплавы разделены на следующие группы: хромистые и хромоалюминиевые стали ферритного класса, хромокремнистые стали мартенситного класса, а также хромоникелевые аустенитные стали и сплавы на хромоникелевой основе.

Жаростойкие и жаропрочные стали и сплавы используются во многих отраслях промышленности. Достижения в металловедении жаропрочных материалов в значительной степени определяют уровень развития энергомашиностроения, авиационной и ракетно-космической техники.

Важно отметить, что жаропрочные материалы работают при различных схемах нагружения: статических растягивающих, изгибающих или скручивающих нагрузках, динамических переменных нагрузках различной частоты и амплитуды, термических нагрузках вследствие изменений температуры, динамическом воздействии скоростных газовых потоков на поверхность.

Вследствие этого применяются разнообразные виды испытания на жаропрочность и жаростойкость: испытания на ползучесть и длительную прочность при статическом нагружении, испытания на высокотемпературную и термическую усталость, испытания на газовую коррозию в различных средах, испытания в скоростных газовых потоках и др.

Для оценки теплоустойчивости и жаропрочности наибольшее распространение в настоящее время в промышленности и в исследовательских работах получили испытания на растяжение при повышенных температурах (ГОСТ 9651-73), на ползучесть и длительную прочность, проводимые по схеме одноосного растяжения (ГОСТ 3248-81 и ГОСТ 10145-81).Оценка жаростойкости производится по изменению массы стандартных образцов (ГОСТ 6130-71), механических или физических свойств сплавов.

Предел длительной прочности обозначается как напряжение σtτ (МПа) с двумя числовыми индексами — верхний указывает температуру испытания в °С, а нижний — длительность (или базу) испытания в часах. Например, σ800100 означает, что испытания проводились при 800 °С, длительностью в 100 ч, σ700100000 — соответственно при 700 °С и в течение 100000ч.

Очень часто в качестве характеристики жаропрочности пользуются временем до разрушения (в часах) при определенных температуре и напряжении. Например, указывают, что испытания проводились при

Жаропрочные и жаростойкие стали и сплавы

Жаропрочностью называется сопротивление металла ползучести и разрушению при высоких температурах.

Жаростойкость (окалиностойкость) – сопротивление металла окислению в газовой среде при высоких температурах (выше 550 °С).

Жаропрочные стали и сплавы

Влияние состава и структуры сплавов на жаропрочность. Жаропрочность характеризует сопротивление металла ползучести. Напомним (см. 2.4.

1), что сопротивление ползучести оценивают пределом ползучести (напряжение, вызывающее заданную величину деформации при данной температуре) и длительной прочностью (напряжение, вызывающее разрушение при определенной температуре за определенное время).

При высоких температурах межатомные связи ослабевают, поэтому металлы при этих температурах разрушаются при напряжениях, значительно более низких, чем необходимы для разрушения металла при 20 °С. Разрушение происходит в результате ползучести.

Ползучесть – это деформация материала во времени под действием постоянного напряжения.

Она развивается при высоких температурах (выше температуры рекристаллизации) и напряжениях, превышающих предел текучести, путем чередующихся актов наклепа вследствие пластической деформации и рекристаллизации, устраняющей упрочнение, вызванное наклепом (см. 2.4.1 и рис. 2.15). Таким образом, одним из основных факторов, определяющим жаропрочность, является температура рекристаллизации: чем она выше, тем большей жаропрочностью обладает металл (сплав).

Напомним, что температура рекристаллизации зависит от температуры плавления сплава, определяемого его химическим составом и типом сплава: Т = а • Тпл (Tрекр, Tпл – температуры рекристаллизации и плавления, К; а – коэффициент, зависящий от типа сплава, см. 3.5.3). Высокие значения коэффициента a (0,6…0,8) характерны для твердых растворов, поэтому в качестве жаропрочных материалов используют сплавы типа «твердый раствор». Если основа жаропрочного сплава имеет несколько полиморфных модификаций, то повышение жаропрочности достигается использованием сплавов на основе той модификации, у которой выше температура рекристаллизации. Так, сплавы с решеткой ГЦК (аустенитные) обладают более высокой температурой рекристаллизации и, следовательно, большей жаропрочностью, чем сплавы с решеткой ОЦК (ферритные).

Помимо температуры рекристаллизации жаропрочность зависит от химического состава сплава (тугоплавкие материалы обладают более высокой жаропрочностью), структуры – она должна быть стабильной при определенных условиях эксплуатации. При этом для разных условий, а именно при кратковременной или длительной эксплуатации, оптимальными будут неодинаковые структуры.

Для сплавов, предназначенных для краткосрочной эксплуатации при высоких температурах, необходимо обеспечить высокий предел ползучести.

Оптимальной для этих условий является структура, обеспечивающая наибольшую прочность, – это структура твердого раствора и дисперсных частиц второй фазы (карбидов, интерметаллидов), оказывающихся барьером перемещению дислокаций и поэтому затрудняющих пластическую деформацию сплава (см. 3.5.2).

При малом времени эксплуатации коагуляция дисперсной фазы не успеет произойти и металл сохранит высокую прочность, т.е. предел ползучести. Чем выше температура коагуляции дисперсных частиц, тем большей жаропрочностью будет обладать сплав.

Иные требования предъявляются к структуре сплавов, предназначенных для длительной эксплуатации при высокой температуре: это длительная прочность. Она достигается, если сплав сохраняет свою структуру при высоких температурах в течение продолжительного времени.

Более высокая стабильность сплава отмечается при однофазной структуре, не претерпевающей фазовых или структурных превращений, приводящих к снижению жаропрочности.

Поэтому наличие второй фазы по меньшей мере бесполезно, так как при длительной эксплуатации будет происходить коагуляция частиц этой фазы.

Более высокой жаропрочностью обладают крупнозернистые структуры с меньшей протяженностью границ зерен. Границы зерен, содержащие большое количество дефектов, являются наиболее ослабленными участками в металле.

Поэтому именно по границам зерен в процессе ползучести происходит проскальзывание – перемещение одного зерна относительно другого. Таким образом, чем больше величина зерна, т.е.

чем меньше протяженность границ, тем медленнее развивается процесс ползучести.

Сплавы, предназначенные для длительной эксплуатации при высоких температурах, подвергают стабилизирующему отпуску при температуре выше эксплуатационной.

Для разных температур эксплуатации в качестве жаропрочных материалов используют:

- – стали – для работы до 850 °С;

- – сплавы па основе никеля и кобальта – для работы до 950…1000 °С;

- – сплавы на основе тугоплавких металлов (молибдена и др.) – для работы при более высоких температурах – до 1300…2000 °С и выше.

Жаропрочные стали. Применяют стали перлитного, мартенситного и аустенитного класса.

Перлитные стали – это низкоуглеродистые стали, легированные в небольших количествах (до 1%) хромом, молибденом и ванадием (табл. 10.1). Стали подвергают нормализации и последующему стабилизирующему отпуску при температуре 600…

750° С, получая структуру пластинчатого сорбита, обеспечивающую высокую длительную прочность. Стали применяют для деталей, работающих длительное время (10 000…100 000 ч) при температурах не выше 500…580 °С.

Основное назначение – детали котельного оборудования: паропроводы, крепеж и т.п.

Мартенситные стали являются сложнолегированными. В их состав входят сильные карбидообразующие компоненты (Cr, W, V, Мо и др.) (см. табл. 10.1).

Эти элементы повышают температуру рекристаллизации, а также образуют сложные карбиды, что обеспечивает повышение жаропрочности.

Упрочняющая обработка этих сталей заключается в закалке от высоких температур (с целью растворения карбидов в аустените) и последующем отпуске (при температуре более высокой, чем температура эксплуатации) на сорбит или троостит.

К мартенситным сталям относятся хромокремнистые – сильхромы. Их отличительной особенностью является высокое сопротивление окислению, что обеспечивается высоким содержанием хрома и кремния.

Мартенситные жаропрочные стали применяются для деталей и узлов газовых турбин и паросиловых установок, рабочая температура которых не превышает 600 °С.

Сильхромы используют для выпускных клапанов двигателей внутреннего сгорания.

Аустенитные стали (см. табл. 10.1) применяют для деталей, работающих при температурах до 850 °С. Стали на основе α-железа (перлитные, мартенситные) для работы при таких температурах непригодны, поскольку температура рекристаллизации Feα ниже, чем Feγ.

Аустенитная структура сталей достигается легированием никелем и марганцем – компонентами, расширяющими область существования аустенита и понижающими температуру Мн до отрицательной.

Кроме того, такие стали содержат в большом количестве хром для обеспечения высокой окалиностойкости – сопротивления металла окислению при высоких температурах.

Дополнительное легирование молибденом, а также бором и редкоземельными элементами позволяет повысить жаропрочность и технологические свойства.

Таблица 10.1

Химический состав жаропрочных сталей

| Марка стали | Содержание компонентов,% масс. | |||||

| C | Cr | Ni | Mo | V | Прочие | |

| Стали перлитного класса | ||||||

| 12ХМ | 0,09…0,15 | 0,4…0,6 | — | 0,4…0,6 | — | — |

| 15ХМ | 0.11…0,18 | 0,8…1,1 | 0,4…0,6 | |||

| 12Х1МФ | 0,08…0,15 | 0,9…1,2 | — | 0.25…0,35 | 0,15…0,30 | — |

| Стали мартенситного класса | ||||||

| 12ХМБФ | 0,08…0,12 | 2,1…2,6 | — | 0,5…0,7 | 0,20…0,35 | 0,2 N1) |

| Сильхромы | ||||||

| 40Х9С2 | 0,35…0,45 | 8… 10 | — | — | — | 2…3 Si |

| 40X10С2М | 0,35…0,45 | 9…10,5 | — | 0,7…0,9 | — | 1,9…2,6 Si |

| Стали аустенитного класса | ||||||

| Не упрочняемые термической обработкой | ||||||

| 12Х18Н9Т |

Химическая коррозия. Жаростойкость. Жаропрочность

Химическая коррозия — это взаимодействие металла с коррозионной средой, при которой окисление металла и восстановление окислительного компонента коррозионной среды протекает в одном акте. Ее первопричиной является термодинамическая неустойчивость металлов в разных агрессивных средах.

Наиболее распространенным и практически важным видом химической коррозии металлов является газовая коррозия.

Она протекает при многочисленных высокотемпературных технологических процессах получения и обработки металлов (выплавке и разливке металла, нагреве перед прокаткой, ковке, штамповке, термообработке и т.д.

), работе оборудования в условиях влияния высоких температур (арматура нагревательных печей, детали двигателей внутреннего сгорания и т.д.).

- Поведение металлов и сплавов в этих условиях оценивается двумя характеристиками: жаростойкостью и жаропрочностью.

- Жаростойкость — это способность металла оказывать сопротивление коррозионному влиянию газов при высоких температурах.

- Жаропрочность — способность металла сохранять при высоких температурах необходимые механические свойства: длительную прочность и сопротивление ползучести.

- При коррозии в кислородсодержащих газах поверхность металла покрывается пленкой оксидов других соединений, от защитных свойств которой в значительной мере зависит жаростойкость металлов и сплавов.

- Заметными защитными свойствами могут обладать лишь сплошные пленки. Возможность их образования определяется условием:

(1)

где Vок — молекулярный объем оксида или другого соединения; VМе — атомный объем металла, из которого образуется оксид или другое соединение.

Жаростойкость металлов и сплавов можно в значительной мере повысить легированием — введением в их состав компонентов, которые улучшают защитные свойства образующихся пленок. В результате этого на поверхности сплава образуется слой оксидов легирующего компонента или высокозащитных двойных оксидов легирующего компонента с основным металлом типа шпинели (FeCr2O4, NiFe2O4 и др.).

- В установившемся режиме скорость химической коррозии определяется кинетическими возможностями протекания отдельных стадий процесса: кристаллохимическим превращением (кинетический контроль процесса); диффузией реагентов в образовавшейся пленке продуктов коррозии (диффузионный контроль процесса); обеими этими стадиями одновременно при соизмеримом сопротивлении их протеканию (диффузионно-кинетический контроль процесса).

- При кинетическом контроле процесса (образование несплошных пористых пленок) жаростойкость определяется природой металла, а при диффузном контроле (образование сплошных оксидных пленок) — защитными свойствами пленки, которая образуется на металле.

- Примером удачного сочетания обоих свойств являются сплавы никеля с хромом.