- Запорные краны

- Запорные заслонки

- Запорные задвижки

- Запорная арматура для агрессивных сред

- Монтаж трубопроводной арматуры

- Общие сведения о запорной арматуре

- Запорная арматура магистральных нефтепроводов

- Виды запорной арматуры для магистральных нефтепроводов

- Орггазнефть, ООО. Трофимов Е.В. Возможность эксплуатации существующей шаровой запорной арматуры на магистральном газопроводе без образования негерметичности в затворе

Запросить цену

Для управления потоками жидкостей и газов в трубопроводных системах, их линий и участков используются специальные устройства, называемые запорно-регулирующей арматурой. Данный вид трубопроводной арматуры предназначен для полного перекрытия или регулировки напора потока среды, управлением других технологический процессов, к которым относят:

- давление жидкости;

- напор;

- температуру;

- объем транспортируемого вещества.

Для каждого отдельно взятого трубопровода используется тот или иной вид арматуры. Например, устройство запорной арматуры трубопровода отличается от устройств, устанавливаемых на водных магистралях и системах перекачки агрессивных веществ. В зависимости от места назначения и принципа действия запорной арматуры, устройства представлены в различных исполнениях.

Запорные краны

Предназначены для обслуживания участков на любых трубопроводах. Такие устройства монтируются фланцевыми или муфтовыми соединениями. При необходимости допустимо приваривать патрубки кранов к трубопроводу. Существуют две разновидности запорных кранов — пробковые и шаровые. Учитывая состояние рабочей среды, применяют различные типы кранов.

Фланцевые шаровые краны. Материалом данной запорной арматуры служит чугун или сталь. Максимальная температура эксплуатации стальных кранов – от +40 до +70 °С. Чугунные изделия допускают эксплуатацию при температуре до 100 °С.

Запорные заслонки

Устройство и работа запорной арматуры трубопровода данного типа отличается от кранов тем, что запорный элемент имеет вид диска, который вращается вокруг своей оси.

Ось диска расположена перпендикулярно либо под определенным углом к направлению потока рабочей среды. Запорные заслонки нашли свое применение на трубопроводах больших диаметров при невысоких давлениях среды.

Для управления заслонками могут использоваться:

- гидропривод;

- электропривод;

- ручная работа.

Материалом корпуса заслонки обычно выступает чугун, а поворотный диск выполнен из стали. Устройства монтируют на трубопровод путем врезки с применением сварки либо фланцевого соединения.

Устройство запорной арматуры газопровода должно соответствовать условиям применения и характеристиками рабочей среды, таким как:

- величина потери давления в открытом состоянии;

- особенности эксплуатации магистралей низкого давления;

- эргономичность, простота эксплуатации и ремонта;

- быстрота открытия/закрытия.

Запорные задвижки

Запорные задвижки – это трубопроводная арматура, предназначенная для периодического перекрытия потока рабочей среды. Изготавливаются из чугуна, стали (включая нержавеющую), сплавов цветных металлов. В зависимости от химической составляющей среды используются задвижки из того или иного материала.

Принцип работы данной запорной арматуры обуславливает разделение их на два вида:

Первые оснащены затвором в виде клина и неподвижным шпинделем. Запорные задвижки практичны и эффективны для управления потоком среды на всех типах трубопровода – нефтяном, газовом, водопроводном.

Современные устройства оснащены электроприводом, благодаря которому можно быстро менять состояние заглушки и (или) частично блокировать поток.

Запорная арматура для агрессивных сред

Управление и регулировка потоками агрессивных сред производится с применением специальной запорной арматуры для агрессивных сред. В данном случае учитывается надежность устройств, их герметичность и время безостановочной работы.

Трубопроводы, которые перекачивают вещества с высокой химической активностью, в некоторых случаях оснащаются фланцевыми фарфоровыми вентилями во избежание корродирования материала.

В роли антикоррозийного покрытия здесь выступает специальная глазурь, нанесенная на внешнюю часть корпуса.

Для тех же случаев применяются и диафрагмовые вентили с резиновым защитным покрытием, мембрана которых выполнена из фторопласта, резины или ПВХ.

Рекомендуемые статьи

- Что такое теплообменник, зачем он нуженПроцесс передачи тепла называют теплообменом. Аппараты, в которых происходит процесс – теплообменники. Если в процессе участвуют два агента, разделенные перегородкой – это поверхностные рекуперационные аппараты. Происходит процесс смешения теплого и холодного потока контактом – теплообменник смесительный. Системы теплообмена, зачем нужен теплообменник

Пример смесительного устройства – градирни. Отходящие газы отдают… - Эксплуатация воздухосборниковВоздухосборник (ресивер) представляет собой сосуд со сжатым газом, предназначенный для нормализации давления в трубопроводах, гашения пневматических ударов, создаваемых компрессорным оборудованием, обеспечения требуемого режима работы, сбора и удаления конденсата. Эксплуатация и обслуживание воздухосборников выполняются в соответствии с нормативами, предусмотренными для аппаратов, работающих под давлением.

Общие… - Виды теплообменниковАппараты, механизм работы которых заключается в обмене теплом между двумя средами, имеют общее название – теплообменники. При этом их конструкции и сферы применения чрезвычайно разнообразны. В группу этих устройств входят испарители и парогенераторы, водонагреватели и пастеризаторы, конструктивные элементы систем кондиционирования и охладительного оборудования. Широкая потребность производства и частного сектора в…

- Как выбрать промышленный насосПромышленный насос необходим практически на любом производстве. В отличие от бытовых насосов они должны выдерживать высокие нагрузки, быть износостойкими и иметь максимальную производительность. Кроме того, насосы подобного типа должны быть экономически выгодными для предприятия, на котором они используются. Для того чтобы купить подходящий промышленный наcос, необходимо изучить его основные характеристики и учитывать…

Монтаж трубопроводной арматуры

Организационно-технологическая схема работ при монтаже арматуры магистральных трубопроводов предусматривает целый ряд последовательных технологических процессов и операций.

Начинают работу с приёмки и складирования материалов и оборудования, а далее по мере необходимости осуществляют их транспортировку непосредственно на трассу строящегося трубопроводах.

В состав работ по монтажу трубопроводной арматуры входят (рис. 1.):

- рытьё котлована;

- сооружение фундамента;

- установка арматуры в проектное положение;

- подготовка конструктивных элементов и труб к сварке (разметка, газовая резка, зачистка шлифмашинкой мест резки и т. д.);

- сборка, центровка и сварка;

- нанесение защитных покрытий на трубопровод и арматуру;

- засыпка котлована и траншеи.

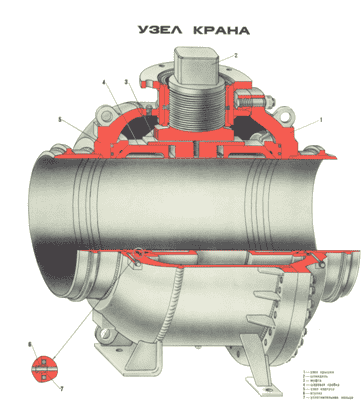

Рис. 1. Монтаж кранового узла на магистральном трубопроводе.

Обустройство фундамента выполняется в зависимости от природно-климатических и гидрогеологических условий местности: с использованием фундаментных блоков или дорожных плит; с применением забивки железобетонных свай и замоноличиванием свайного ростверка.

Конкретные конструктивные и технологические решения принимаются проектной организацией.

В дальнейшем рассмотрим пример монтажа линейного кранового узла с установкой на свайный ростверк (рис. 2).

Рис. 2. Общий вид кранового узла.

Руководителем работ назначается мастер или прораб, который отвечает за все операции при монтаже кранового узла и несёт ответственность за сроки и качество выполнения общестроительных, сварочных и монтажных работ в соответствии с утверждённым заказчиком проектом производства работ (ППР). Он несёт ответственность за состояние охраны труда и пожарной безопасности; проводит инструктаж работников по безопасным методам выполнения работ, пожарной безопасности и контролирует правильность и безопасность выполняемых работ.

В обязанности бригадира-монтажника наружных трубопроводов 6 разряда входит своевременно доводить производственные задания до рабочих бригады, производить их расстановку в соответствии с технологическим процессом и квалификацией.

Он осуществляет контроль за соблюдением членами бригады технологии выполнения работ, правил техники безопасности, за качеством выполняемых работ; руководит и несёт ответственность за работы по сборке, сварке и монтажу кранового узла.

До начала монтажа линейного кранового узла необходимо выполнить комплекс организационно-технических мероприятий и подготовительных работ:

- организация комплексной бригада из рабочих, владеющих помимо основной, несколькими смежными специальностями;

- назначение лица, ответственного за качественное и безопасное производство работ (прораб, мастер);

- инструктаж рабочих по технике безопасности и производственной санитарии;

- обеспечение рабочих необходимым оборудованием, инструментом, инвентарем, приспособлениями, спецодеждой и спецобувью по установленным нормам;

- обеспечение рабочих мест средствами первой медицинской помощи, питьевой водой, противопожарным оборудованием;

- проверка и испытание грузозахватных приспособлений;

- установить в зоне производства работ бытовые помещения для отдыха рабочих, с установкой сантехнических приборов (умывальник, санузел) и помещения для хранения изоляционных материалов, инструмента и инвентаря;

- доставка на строительную площадку конструктивных элементов, трубных заготовок и железобетонных изделий для монтажа кранового узла.

До начала работ по установке кранового узла должно быть выполнено:

- укладка в траншею трубопровода и его засыпка;

- в местах монтажа кранового узла траншея с трубопроводом должна быть не засыпанной с одной стороны шарового крана на расстояние 25 м и со стороны захлеста на расстояние до 80-90 м;

- с помощью геодезических средств контроля проверена правильность переноса фактической оси котлована и ее соответствие проектному положению;

- в соответствии с фактической осью монтажа произвести разметку на трубопроводе для вырезки трубы под крановый узел с учетом захлеста с одной стороны крана;

- в местах резки очистить поверхность трубопровода от изоляции на ширину не менее 150 мм в обе стороны от места резки;

- во избежание получения косых стыков необходимо проверить перпендикулярность торца по шаблону-угольнику;

- вырезанный участок трубопровода удаляется и концы трубопровода закрываются инвентарными заглушками;

- разработка вручную приямков для сварки (размеры приямка по длине 0,5 м в обе стороны от стыка, по ширине — 0,6 м в обе стороны от боковых образующих трубы, по глубине — 0,7 м от нижней образующей трубы);

- установка инвентарных переносных лестниц для спуска и подъема рабочих;

- установка переходного мостика через траншею;

- зачистку кромок и прилегающих к ним внутреннюю и наружную поверхность трубы производят до чистого металла не менее 25 мм от торца трубы.

Разбивку и разработку котлованов на местности для монтажа узла линейной задвижки производят в строгом соответствии с требованиями процедур и рабочих чертежей.

Комплексная бригада начинает работы с рытья котлована. Рытье котлована ведется одноковшовым экскаватором.

Одновременно вручную отрывают приямки для сварки. С помощью геодезических средств контроля проверяют соответствие профиля котлована проекту (глубина, ширина, отметки дна).

В случае заполнения котлована поверхностными или грунтовыми водами производится их откачка водоотливным агрегатом. Затем проводятся работы по забивке свай.

Свая устанавливается на место погружения в плане. Производится ее закрепление на направляющей сваебойной установке с выверкой положения сваи по вертикальности геодезическими приборами. После чего производится забивка сваи до проектной отметки, постоянно контролируя вертикальность ее оси. Работы выполняются в соответствии с требованиями СНиП 3.02.01-87* и рабочих чертежей.

После забивки свай осуществляют срубку их верхних концов до проектной отметки с учетом выпуска арматурных стержней на 250 мм для дальнейшего замоноличивания в ростверк.

Далее на дне котлована выполняется бетонная подготовка (например, размером 2000x1200x100 мм для крана с условным диаметром 1000 мм). Для защиты бетона от высыхания до достижения им прочности подготовка из бетона накрывается полиэтиленовой пленкой.

- При достижении бетоном требуемой прочности (не менее 2-х дней) снимают полиэтиленовую пленку, и на бетонной подготовке устанавливается опалубка для формирования свайного ростверка (например размером 1800x1000x500 мм под кран с условным диаметром 1000 мм).

- В опалубку ростверка и на подготовку из бетона, укладывается арматурная сетка изготовленная из стержней арматурной стали класса А-Ш-12, с обеспечением защитного слоя бетона не менее 30 мм.

- Затем в опалубку, с уложенной и зафиксированной арматурной сеткой, укладывается бетонная смесь и производится ее уплотнение глубинным вибратором.

Верхняя поверхность ростверка выравнивается и уплотняется виброрейкой или поверхностным вибратором и на ней устанавливается закладные изделия согласно рабочих чертежей. С помощью геодезических средств контроля проверяют точность положения ростверка (положение в плане и вертикальные отметки).

Для защиты тела ростверка от высыхания поверхность накрывается полиэтиленовой пленкой.

После набора бетоном ростверка заданной прочности (не менее 7 дней) опалубка демонтируется. Наружные поверхности ростверка, соприкасающиеся с грунтом, покрываются битумной мастикой в 2 слоя по холодной грунтовке в соответствии со СНиП 2.03.11-85*.

Подготовка к сборке и сварке узла задвижки ведется одновременно с выполнением бетонных работ на строительной площадке.

Корпус задвижки и электропривод освобождают от тары, проверяют их сохранность и комплектность, удаляют смазку с поверхности, проверяют заводскую разделку кромок на переходных патрубках для сварки, толщину стенок. Шаровой кран ставят в положение «открыто».

Одновременно с подготовкой крана к монтажу производится подготовка катушек из вырезанной трубы для сварки с трубопроводом (разметка, снятие изоляции в местах резки, газовая резка с разделкой кромок, зачистка и т. д.). Длина катушки между тройником и краном берется по рабочим чертежам, а рекомендуемая длина катушки между тройником и основной трубой должна быть не менее 1м.

На строительной площадке производится сборка кранового узла путем приварки к шаровому крану соединительных катушек и тройников.

Шаровой кран с приваренными тройниками и катушками устанавливают на ростверк; проверяют вертикальность положения корпуса и штока шарового крана, соосность с трубопроводом, соответствие геодезических отметок; центрируют наружным центратором, прихватывают и сваривают стык; трубоукладчиком шаровой кран продолжают удерживать до окончания сварки второго стыка; затем производят зачистку поверхности сварных соединений и контролируют качество сварки стыка(рис. 3).

Рис. 3. Установка на фундамент и монтаж шарового крана.

- Захлестываемую плеть трубопровода, подлежащую резке, поднимают вверх трубоукладчиком с использованием мягкого полотенца на высоту позволяющую произвести точную разметку трубы (места реза) и отводят в сторону на 20-25 см от оси, после чего с его конца снимают инвентарную заглушку.

- В месте резки очищают поверхность трубопровода от изоляции на ширину не менее 150 мм в обе стороны от места резки.

- Разметка линии реза должна быть выполнена с помощью шаблона, чтобы обеспечить перпендикулярность плоскости реза оси трубопровода.

Плеть трубопровода удерживают трубоукладчиком над дном траншеи на высоте не менее 0,5 м. Обрезают конец плети газовой резкой с последующей подготовкой станком типа СПК или обработкой шлифмашинкой.

Кромки трубы и прилегающие к ним внутренние и наружные поверхности зачищают до чистого металла на ширину не менее 25 мм.

С помощью стрелы трубоукладчика, манипулируя свободновисящим концом трубы в вертикальной и горизонтальной плоскости, производится совмещение осей стыкуемого участка трубопровода. При этом высота подъема свободнолежащего участка трубопровода не должна превышать 1,5 м на расстоянии 30-40 м. от торца трубы.

Сварка всех слоев шва должна выполняться без перерыва до полного завершения стыка.

Конструкция трубной обвязки и компоновка узлов запорной арматуры приведена на рис. 4.

Рис. 4. Трубная обвязка и компоновка кранового узла: 1 — кран шаровой; 2 — тройник; 3 — нефтепровод; 4 — датчик давления; 5 — бетонная подготовка; 6 — бетонный ростверк; 7 — сваи.

С целью не допустить возникновения в сварном стыке опасного уровня температурных напряжений, сварку захлесточного соединения в летнее время целесообразно производить в наиболее холодное время суток.

После проведения контроля сварных стыков и получения разрешения производится их изоляция.

После получения акта о приемке кранового узла производят засыпку котлована и траншеи в соответствии с ППР. Вначале засыпают экскаватором траншею и котлован до верхней кромки трубопровода. Грунт утрамбовывается послойно (150-200 мм) электротрамбовкой, при необходимости производя ручное трамбование.

Перед уплотнением грунт необходимо увлажнять.

Затем насыпается слой песчано-гравийно-щебеночной смеси (0,34 м); устраивается капилляропрерывающая прослойка из хорошо дренирующих материалов (0,2 м); насыпается слой песчанно-гравийной смеси (до 1,12 м); насыпается песчанно-гравийная смесь, обработанная обеспылевающей добавкой (на глубину до 0,12 м).

Общие сведения о запорной арматуре

- ТРУБОПРОВОДНАЯ АРМАТУРА (ЗА).

- ОБЩИЕ СВЕДЕНИЯ О ТРУБОПРОВОДНОЙ АРМАТУРЕ.

-

- ВОЛОГДА УПЦ.

I. Общие сведения о трубопроводной арматуре.

1.1. Назначение и классификация трубопроводной арматуры.

Общие технические требования к трубопроводной арматуре, поставляемой на объекты ОАО Газпром: СТО Газпром 2-4.1-212-2008.

Трубопроводная арматура (арматура):Техническое устройство, устанавливаемое на трубопроводах и емкостях, предназначенное для управления (перекрытия, регулирования, распределения, смешивания, фазоразделения) потоком рабочей среды (жидких, газообразных, газожидкостных, порошкообразных, суспензий и т.п.) путем изменения площади проходного сечения.

- В зависимости от области применения трубопроводную арматуру классифицируют на арматуру:

- · общего назначения (промышленная);

- · специального назначения (промышленная);

- · бытовая;

- · лабораторная.

- Виды трубопроводной арматуры по назначению:

- · запорная арматура, предназначена для перекрытия потока рабочей среды с определенной герметичностью (краны, вентили, клапаны, задвижки);

- · регулирующая арматура, предназначена для регулирования параметров рабочей среды посредством изменения расхода (регуляторы);

- · предохранительная арматура, предназначена для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды (предохранительные клапана для ограничения рабочих параметров, например давления);

- · обратная арматура, предназначена для автоматического предотвращения обратного потока рабочей среды (обратный клапан).

- Виды трубопроводной арматуры по способу крепления:

- · фланцевая

- · муфтовая

- · цапфовая

- · приварная

- Виды трубопроводной арматуры по принципу перекрытия основного потока среды:

- · клапанная (перемещение вдоль потока)

- · золотниковая (перемещение поперек потока — золотники, задвижки, шаровые краны)

- Виды трубопроводной арматуры по способу управления:

- · с ручным приводом

- · приводная

- Виды трубопроводной арматуры по способу уплотнения подвижного сопряжения шпиндель — крышка:

- · сальниковая

- · сильфонная

- · мембранная

- Виды трубопроводной арматуры по способу расположения:

- · только горизонтального исполнения

- · горизонтального и вертикального

- · только вертикального

- Виды трубопроводной арматуры по размерам номинального диаметра:

- · группа сверхмалых размеров до DN = 5 мм

- · малых размеров DN от 6 до 40 мм

- · средних размеров DN от 50 до 300 мм

- · больших размеров DN от 350 до 1200 мм

- · сверхбольших размеров DNсвыше 1200 мм

- Виды трубопроводной арматуры по номинальному давлению:

- · малых давлений РN до 16 кг/кв.см

- · средних давлений РN от 25 до 100 кг/кв.см

- · высоких давлений РN от 160 до 800 кг/кв.см

- · сверхвысоких давлений РN свыше 1000 кг/кв.см

Согласно ГОСТ Р N= 1,2,4,5,6,10,16,25,40,64,100,160…

Применение арматуры согласно ГОСТ должно соответствовать эксплуатации в рабочей среде с температурой:

· до 200 град. — для стальной арматуры

· до 120 град. — для чугунной арматуры.

- Виды трубопроводной арматуры по температурному режиму:

- · обычная: от -40 до +450 град. — для арматуры из углеродистой стали

- от -30 до +400 град. — из ковкого чугуна

- от -15 до 300 град. — из серого чугуна

- · для высоких температур от +450 до +600 град. — для арматуры из легированной стали

- · жаропрочная — свыше +600 град

- · для низких температур — до -70 град

- · глубокого холода — ниже -70 град.

- Общие сведения о запорной арматуре.

2.1. Назначение и классификация запорной арматуры.

Наиболее распространенный вид трубопроводной арматуры — запорная арматура, к которой относят устройства, предназначенные для отключения одной части трубопровода от другой, включения и отключения технологических установок, сосудов и аппаратов.

К особенностям работы магистральных газопроводов относятся высокое давление транспортируемого газа (до 10 МПа), высокую температуру газа на выходе из компрессорной станции, наличие в газе компонентов, вызывающих коррозию металла (углекислый газ, сероводород), механических примесей (до 50 г на 1000куб.м газа), с размером частиц до 1 мм.

В связи с этим запорная арматура магистральных газопроводов должна обеспечивать:

Запорная арматура магистральных нефтепроводов

Определение 1

Запорная арматура – это трубопроводная арматура, которая используется для перекрытия потока рабочей среды с определенной степенью герметичности.

Определение 2

Герметизация – это обеспечение непроницаемости мест соединения деталей для жидкостей и газов, а.

К запорной арматуре для магистральных нефтепроводов можно отнести: клапаны, вентили, заслонки, дисковые затворы, перегородки и т.п. Устройства для перекрытия рабочей среды (газов или жидкостей) на несколько категорий. Они делятся по сферам применения. Назначение запорной арматуры может быть следующим:

- Сантехническое. Данная арматура используется для сооружения трубопроводной системы в частных домах, квартирах и т.п.

- Промышленное. Данная арматура представляет собой изделия с повышенными техническими характеристиками. Они используется для создания контуров отопления, паропроводов и трубопроводов различного назначения.

- Общепромышленное. Данная арматура используется арматура применяется для изготовления систем подачи газа, химикатов, жидкостей и т.п. на крупных предприятиях и месторождениях полезного ископаемого. Отличительной чертой такой арматуры является способность выдерживать воздействие высоких давлений и температур.

- Судовое. Данная арматура используется для изготовления трубопроводов, работающих на морских судах и речного флота. Отличительной чертой такой арматуры высокая устойчивость по отношению к гидроударам и вибрациям.

- Специальное. Данная арматура изготавливается по специальным заказам и может иметь нестандартные размеры.

Замечание 1

Специальная запорная арматура имеют определенные изменения технических характеристик, так как должны соответствовать требованиям работы в экстремальных ситуациях (атомные электростанции, морские месторождения природного газа или нефти, трубопроводы в экстремальных районах).

Конструкция запорной арматуры отличается наличием дополнительных деталей, но стандартные изделия почти не отличаются друг от друга и состоят из вентиля или ручки управления, герметичного корпуса и заслонки (или задвижки).

Кроме перечисленных основных элементов запорная арматура для нефтепроводов имеет детали, которые предназначены для подключения труб с двух сторон. Маркировка запорной арматуры регламентируется ГОСТ 4666-75.

Существуют три ее способа: гравировка, клеймение, штамповка, также иногда используется маркировка в виде окрашивания.

Виды запорной арматуры для магистральных нефтепроводов

Запорная арматура классифицируется двумя основными способами:

- По способу соединения запорная арматура может быть фланцевой и бесфланцевой.

- По форме фланцев запорная арматура может быть круглой, квадратной или треугольной.

К запорной арматуре относятся: задвижки, вентили, шаровой запорный кран, клапаны, затворы. Задвижка обычно устанавливается на магистральных нефтепроводах. Главным ее элементом является шпиндель. Он может быть неподвижным или подвижным.

Разные задвижки между собой могут отличаться устойчивостью по отношению к агрессивным средам и другим техническим характеристикам. Основное отличие задвижки от заслонки заключается в том, что у заслонок гораздо меньше деталей, что делает их менее подверженными к разрешению. Задвижки не делаются из материалов, которые устойчивы к химикатам.

Поэтому они используются в системе трубопроводов исключительно для перемещения воды, для химикатов используют заслонки.

Вентиль представляет собой корпус, оснащенный двумя креплениями для труб, запора, который двигается при помощи резьбового соединения. При вращении вентиля осуществляется движение штока с маховиком, перекрывающие поток рабочей жидкости. Также вентили используются для регулировки подачи газа или жидкости.

Запорный кран — литой корпус, у которого имеются резьбу с двух сторон для крепления труб. Для перекрытия потока рабочей среды у крана имеется ручка, при помощи которой изменяется положение затворной заслонки.

Под ручкой устанавливают резиновую прокладку. Запорные краны могут быть ручными (оборудуются электрическими двигателями) и проходными. Еще одна функция запорного крана заключается в регулировке подачи рабочей среды.

Запорные краны делаются из фарфора, бронзы, пластика, чугуна или стали.

Клапаны являются самой распространенной запорной арматурой, используемой на магистральных нефтепроводах. Положение заслонки в них регулируется при помощи маховика. Некоторые модели оснащаются электрическими приводами.

Затворы представляют собой главную деталь любого закрывающего механизма. В случае неисправности затвора поток рабочей среды легко может разрушить трубу. Обычно они делаются из чугуна или стали. Самыми распространенными являются дисковые затворы.

Орггазнефть, ООО. Трофимов Е.В. Возможность эксплуатации существующей шаровой запорной арматуры на магистральном газопроводе без образования негерметичности в затворе

Орггазнефть, ООО. Трофимов Е.В. Возможность эксплуатации существующей шаровой запорной арматуры на магистр…

Трубопроводная арматура (ТПА) является составной частью газотранспортной системы, и её безотказная работа в течение длительного времени в значительной мере определяет эксплуатационную надежность, безопасность и экономичность любого эксплуатируемого магистрального газопровода (МГ).

ТПА создавалась как восстанавливаемый объект, т. е. она подвергается техническому обслуживанию, ремонту и диагностическому обследованию.

Иными словами, конструктивное исполнение ТПА отечественного и зарубежного производства требует обязательного использования определенного количества затрат труда квалифицированного персонала.

Особенность функционирования ТПА на линейной части магистрального газопровода (ЛЧ МГ) заключается в том, что затвор крана может находиться в положении «открыто» или «закрыто», в соответствии с технологическим режимом работы МГ, более года.

При поступлении дистанционной команды на закрытие крана он должен по своему техническому состоянию перекрыть газопровод. Многолетний опыт эксплуатации МГ показывает, что удовлетворительное техническое состояние крана, т. е.

его способность безотказно переставляться по команде диспетчера, определяется его регулярным техобслуживанием в соответствии с заводскими инструкциями по эксплуатации и нормативными документами ПАО «Газпром» [1, 2].

В процессе эксплуатации оценка технического состояния ТПА осуществляется по таким параметрам, как герметичность затвора, работоспособность привода и систем управления краном. Качественная и количественная оценка герметичности затвора ТПА проводится принятыми в ПАО «Газпром» диагностическими методами.

Герметичность затвора шарового крана – одна из важнейших его характеристик. На практике герметичность – это определяющий параметр при оценке технического состояния ТПА, по которому решается судьба ТПА в составе МГ: продолжать эксплуатировать или вырезать.

Техническое состояние ТПА в конечном счете определяется его герметичностью в процессе эксплуатации [3].

По мере развития возникшая по разным причинам негерметичность затвора крана переходит в неустранимую негерметичность и реально становится основной причиной выхода крана из строя.

Так как герметичность затвора крана является основным параметром его технического состояния, то рассмотрим, от каких факторов она зависит, а также природу ее появления в затворе:• технологический фактор, т. е.

вызванный качеством транспортируемого газа, как то содержание жидких углеводородов (конденсат), турбинные масла, метанол, вода и механические примеси до 0,01 г/м3 ( ГОСТ Р 56001-2014).

Эта причина практически не устранима; • эксплуатационный фактор, который связан с конструкцией крана, необходимостью выполнения различных регулировок, т. е. зависит от регулярности технического обслуживания;

• отсутствие длительного времени или неполнота технического обслуживания. Здесь следует особо отметить, что эффективность функционирования системы технического обслуживания и ремонта, как указывают авторы А.В. Захаров, А.А.

Сухолитко [3], приводит к тому, что негерметичность в затворе однозначно связана с отсутствием должного технического обслуживания, необходимой частью которого является подача смазки в сопрягаемые части арматуры при ее перестановках. Эта технологическая операция (подача смазки) обеспечивает отсутствие невосстанавливаемой негерметичности.

Это организационная причина, и она легко устраняется административными мерами и организацией обеспечения трансгазов необходимыми запчастями и расходными материалами;

• закоксовывание (при длительной эксплуатации) всех стандартных смазывающих материалов в подвижных седлах, что приводит к заклиниванию седла в отжатом положении. Эта негерметичность затвора седла устраняется способом гидравлического расхаживания седла при рабочем давлении в газопроводе.

ПАО «Газпром» 27-30 ноября 2018 г. в г. Уфе провел специальное совещание по вопросу повышения технического состояния эксплуатируемой ТПА.

В докладах специалистов газотранспортных предприятий отражен опыт эксплуатации ТПА, который служит источником принятия управленческих решений по улучшению организации эксплуатации ТПА на объектах ПАО «Газпром», предметом размышлений конструкторов заводов-изготовителей по совершенствованию конструкции ТПА, внесением необходимых изменений в свою нормативную документацию.

ПАО «Газпром» уделяет особое внимание повышению надежности технического состояния эксплуатируемого парка ТПА. По результатам совещания были приняты очень жесткие организационные и технические решения по повышению уровня эксплуатации ТПА, в т. ч.

и по организации контроля выполнения работ по диагностическому обследованию, техническому обслуживанию и ремонту ТПА в соответствии с заводскими инструкциями, нормативными документами ПАО «Газпром».

Существенно возросли требования к выполнению работ по диагностическому обследованию, техническому обслуживанию и ремонту ТПА с учетом требований СТО ГАЗПРОМ 2.3-385-2009 [2] и рекомендаций заводов-изготовителей ТПА.

На совещании были представлены интересные материалы по показателям эксплуатации ТПА в разных газотранспортных организациях. Так, в докладе ООО «Газпром трансгаз Сургут» [4] отмечается, что для парка эксплуатируемой ТПА в 16 263 ед.

средний срок службы составляет 26 лет, а для ТПА Ду 400-1400 мм срок службы составляет 15 лет. Количество эксплуатируемой отечественной ТПА составляет 71 %, на импортную приходится 29 %.

Причины вырезки ТПА в ООО «Газпром трансгаз Нижний Новгород» следующие:• потеря герметичности затвора – 60 %; • реконструкция, капремонт МГ – 30 %; • потери технических характеристик (утечки, заклинивание, износ и т. п.) – 10 %. В целом по ПАО «Газпром» эти причины составляют соответственно: 44 %, 31 % и 25 %.

Специалистами ООО «СургутГазАрматура+» совместно с ООО «Орггазнефть» предложен оригинальный способ устранения негерметичности шаровой запорной арматуры на КС и ЛЧ МГ способом гидравлического расхаживания подвижного седла в затворе крана (заявка на изобретение оформляется).

Суть способа заключается в следующем: при длительной эксплуатации шарового крана происходит закоксовывание всех типов смазок в кольцевой проточке подвижного седла и корпуса крана, а также прижимной пружины (рис.), что приводит к заклиниванию подвижного седла в отжатом положении.

Кольцевой зазор конструктивно образуется между корпусом крана и подвижным седлом, в которое запрессовано «мягкое» уплотнение. Это установлено при обследовании через люк-лазы технологических кранов № 1 и № 2, потерявших герметичность по затвору.

Обследование проводилось в ООО «Газпром трансгаз Самара», ООО «Газпром трансгаз Югорск».

Замером установлено, что зазор между шаровой пробкой и уплотняющим элементом подвижного седла составил 0,1-0,2 мм (что вполне достаточно для потери герметичности крана в работе).

Изучение механизма закоксовывания смазок в указанном выше кольцевом зазоре натолкнуло на мысль о возможности разрушения этой закоксованности. В качестве рабочих тел для промывки использовались специальные очистительные пасты 131-435 КГУ типа 0, выпускаемые ООО «Орггазнефть», а также гидрожидкости типа ПМС, ВМГЗ, дизельное топливо и керосин.

Промывка от закоксованных смазок и гидравлическое расхаживание осуществлялись с помощью специального автоматического устройства (пневмомультипликатора типа НВМ производства ООО «Орггазнефть»), другими устройствами эту процедуру сделать невозможно.

Давление подаваемых промывочных сред изменялось поэтапно и ступенчато – от 10,0-18,0 МПа и 32,0-38,0 МПа в зависимости от этапа работ и загрязненности каналов подачи смазки.

После выполнения этих этапов подавалась новая смазка, и кран был готов к дальнейшей эксплуатации в составе МГ.

Работа по промывке каналов и расхаживанию седел производится под рабочим давлением в газопроводе при «закрытом» положении затвора крана.

По разработанной и отлаженной методике специалисты ООО «СургутГазАрматура+» в течение 2018 г. в ООО «Газпром трансгаз Самара» восстановили этим способом в трассовых условиях герметичность 30 ед. запорной арматуры.

В этот же период были выполнены работы по ремонту 97 ТПА Ду 150-1400 мм в трассовых условиях отечественного и зарубежного производства в рамках требований нормативного документа ПАО «Газпром» СТО Газпром 2-2,3-385-2009 [2].

Все краны продолжают успешно функционировать в ООО «Газпром трансгаз Самара» (хотя некоторые краны были запланированы к вырезке из МГ).

ООО «Газпром трансгаз Самара»