- Прецизионная металлообработка

- Нюансы прецизионной металлообработки

- Технология резки в прецизионной обработке листового металла

- Проверка точности в прецизионной металлообработке

- Нанотехнологии в прецизионной металлообработке

- Резка металла: все виды, их суть, технологии и особенности

- Газовая резка металла

- Плазменная резка металла

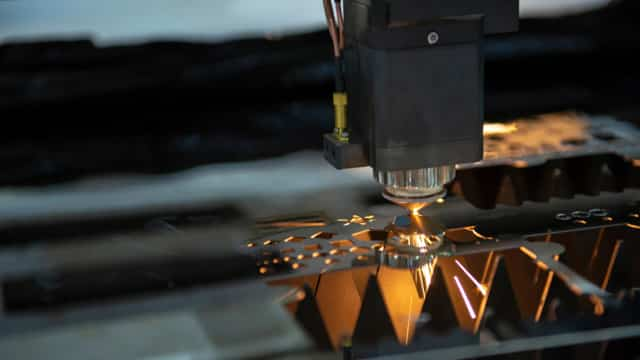

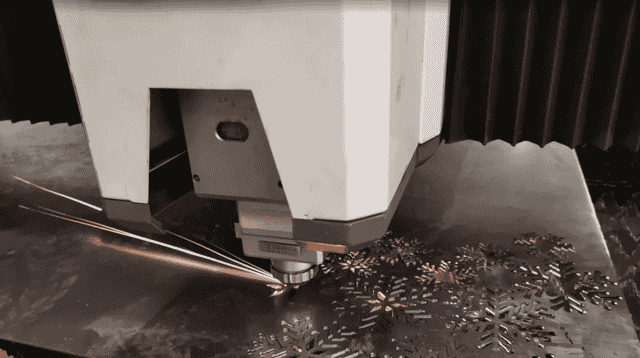

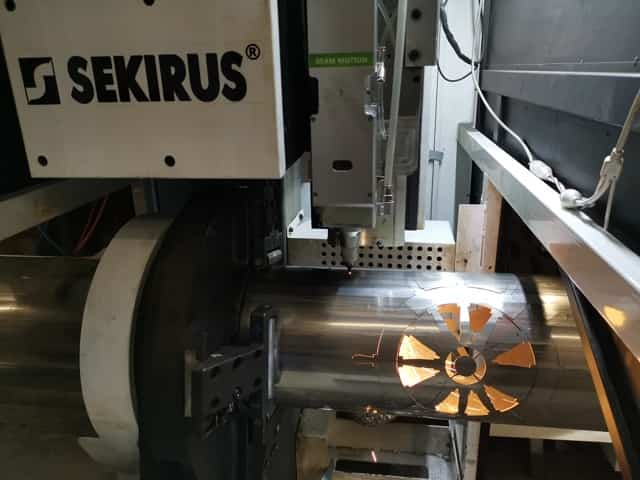

- Лазерная резка металла

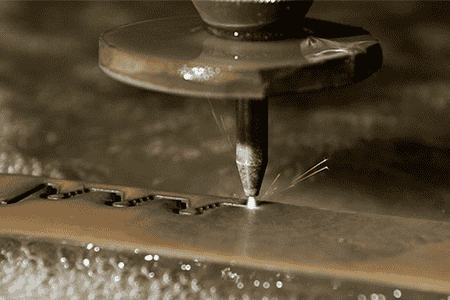

- Гидроабразивная резка металла

- Механическая резка металла

- Виды и способы резки металлов

- Резка металлов при помощи лазера

- Преимущества лазерной резки

- Лазеры впервые были использованы для резки в 1970-х годах.

- В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

- В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

- Во-первых, давайте посмотрим, как работает лазерная резка.

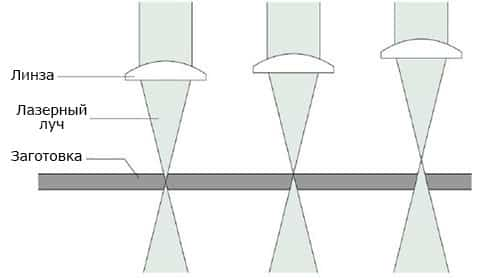

- Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

- Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

- Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

- Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

- Примечание: данная статья является переводом

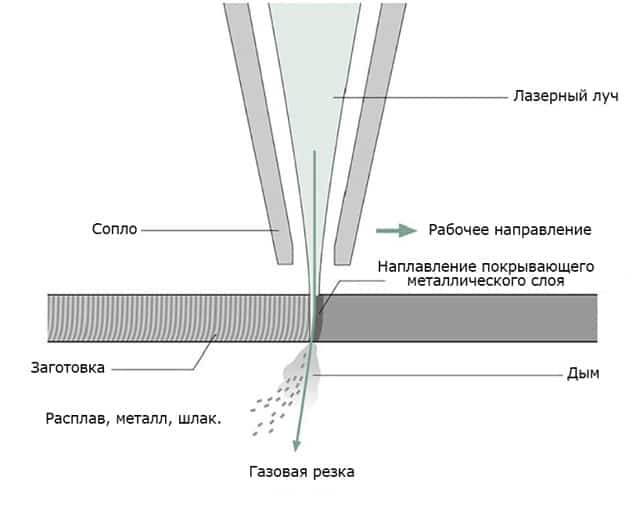

Газовая резка — это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

- Резка плавлением — это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

- В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

- Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

- Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

- Сжатый воздух также можно использовать для резки тонких листов.

- Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

- Поскольку почти 80% воздуха — это азот, резка сжатым воздухом — это, по сути, резка плавлением.

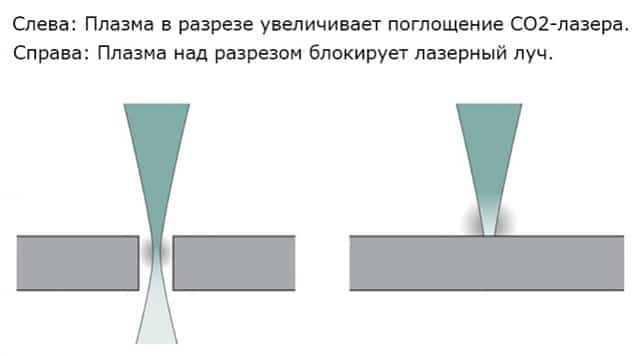

- Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

- Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

- Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

- Поэтому процесс резки также называют высокоскоростной плазменной резкой.

- Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

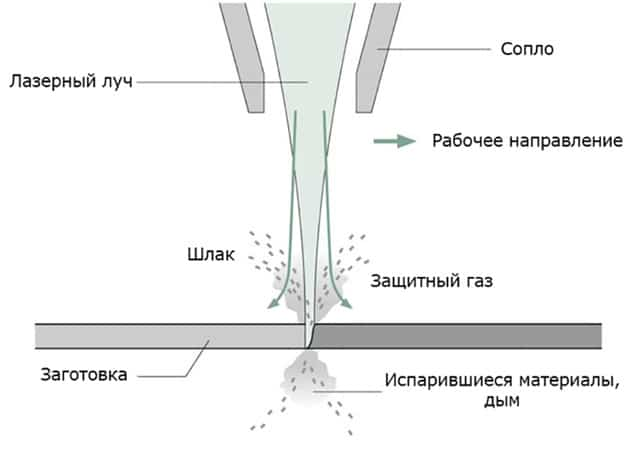

- Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

- Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

- Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

- Свободные электроны в металле поглощают лазер и резко нагреваются.

- Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

- В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

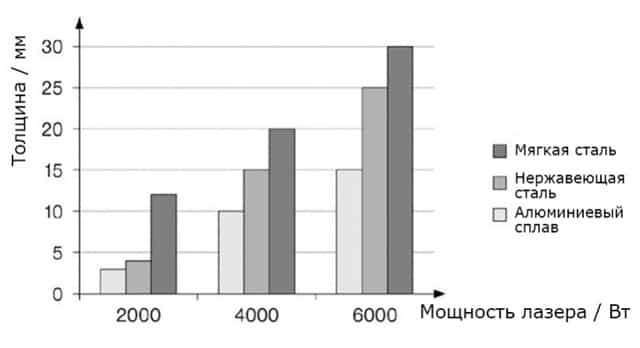

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

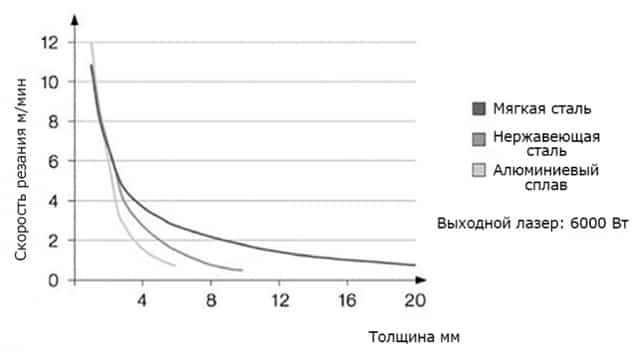

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

- Кислород и азот часто используются в качестве газов для резки.

- Чистота и давление газа влияют на эффект резки.

- При резке кислородным пламенем чистота газа составляет 99,95 %.

- Чем толще стальной лист, тем ниже давление газа.

- При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

- На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

- Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

- Для каждого типа и толщины материала имеются соответствующие данные.

- Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

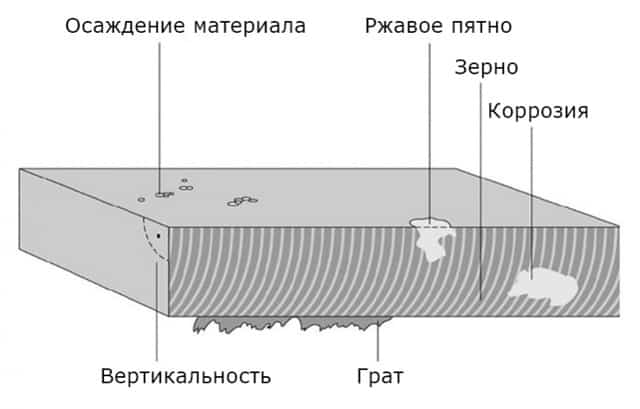

- Существует множество критериев для определения качества кромок лазерной резки.

- Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

- Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

- Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Рис.7

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Прецизионная металлообработка

06.01.2020 VT-METALL

Вопросы, рассмотренные в материале:

- Нюансы прецизионной металлообработки

- Какова технология резки в прецизионной обработке листового металла

- Как проверяется точность в прецизионной металлообработке

- О нанотехнологиях в прецизионной металлообработке

Прецизионная металлообработка необходима для получения деталей высокоточных размеров. В данном случае речь идет даже не о сотнях, а о десятках и единицах микрон. Соответственно, такой способ металлообработки еще называют высокоточным.

Прецизионная обработка находит свое применение в авиапромышленности, робототехнике, военной промышленности, производстве научного оборудования и в машиностроении. О технологиях, которые используются в точной металлообработке, а также об инновациях в данной сфере, расскажет наша статья.

Нюансы прецизионной металлообработки

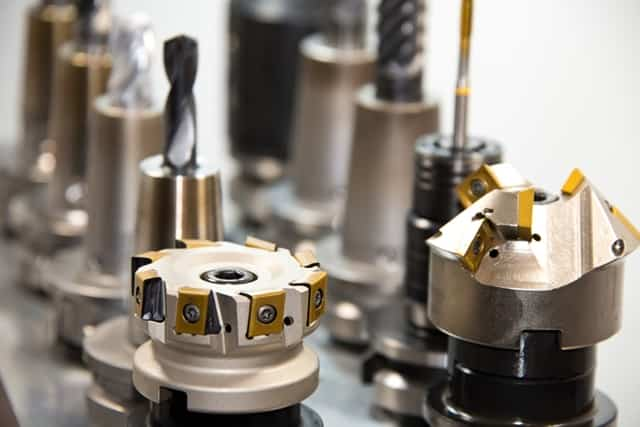

К высокоточным относятся все перечисленные ниже технологии:

- Резка.

- Обтачивание.

- Обработка фрезой.

- Разные виды сверления.

- Вырубная и формующая штамповки.

- Шлифование.

Высокоточную прецизионную металлообработку выполняют на специальном оборудовании, оснащенном приспособлениями, позволяющими обеспечить максимальную точность производимых операций.

Следует понимать, что существуют разные виды металлообработки, где требуется высокая точность. К первым относятся виды, обеспечивающие создание конкретных изделий по заданным в чертеже параметрам.

В эту категорию входят технологии с первой по четвертую в приведенном списке. Другой вид связан с поверхностной обработкой металлических заготовок для придания гладкости.

Такую операцию называют шлифовкой или, если это прецизионная металлообработка, то говорят о полировке поверхности, что, по сути, то же самое.

В реальных производственных циклах зачастую эти технологические этапы следуют друг за другом. Возьмем, к примеру, производство авиационных двигателей, где каждая деталь изготавливается с точностью до микрон и потом поверхность доводится полировкой до зеркального блеска.

Высокий уровень точности при металлообработке удается обеспечить, применяя комплекс мер:

- используется высокоточный инструмент и приспособления;

- применяются прецизионные измерительные приборы;

- не допускается перегрев заготовок;

- вводится ступенчатый контроль на всех этапах.

Комплексный подход помогает выполнять производственные задачи изготовления деталей с максимальной точностью.

Нельзя также не учитывать такой момент, как человеческий фактор на производстве, который существенно влияет на качество работы.

Статистика свидетельствует, что из-за ошибок, халатности или недобросовестности работников до 40 % изделий уходят в брак.

Еще не так давно для того, чтобы изготовить прецизионное изделие из металла, требовалось несколько рабочих смен, так как специалисту нужно было дать время на отдых и восстановление.

В настоящее время эту работу выполняют на автоматизированном оборудовании, оснащенном программой управления (ЧПУ), а работнику остается только следить за ходом процесса. Технология полностью управляется электроникой, безошибочно выполняющей все заданные операции.

Технология резки в прецизионной обработке листового металла

Под прецизионным раскроем металлических листов подразумевается выполнение высокоточного качественного среза, имеющего ширину 0,1–0,15 мм, с гладкой кромкой, позволяющей обойтись без дополнительных обработок.

Работу осуществляют на лазерном, плазменном оборудовании и координатно-пробивных станках. Эта технология лучше всего подходит для обработки металлических листов, даже очень тонких.

К отличительным особенностям можно отнести высокую скорость и четкость линий, также есть возможность получения отверстий небольшого диаметра, тонких перемычек и углов.

Существует несколько разновидностей пробивных прессов: механического типа, гидравлического и автоматического. Для работы на первом необходимо прикладывать физические усилия, второй действует с помощью гидравлического привода, в третьем варианте процесс управляется компьютерной программой, для изготовления изделий любых форм применяются матрицы и пуансоны.

VT-metall предлагает услуги:

Порошковая покраска металла

Металлообработка выполняется с помощью четырех методов: вырубки, штамповки, пробивки и формовки. Материалами являются листовая нержавеющая сталь не толще 2 мм и черный металл до 3 мм.

Внешне станок обработки прецизионной резкой напоминает стол, на поверхности которого закреплены щетки или шарики. Стол, покрытый щетками, используется для работы с тонкими листами. Для удержания материала применяют зажимы и захваты, с их помощью лист может двигаться в двух направлениях.

На пробивном инструменте внизу закреплено кольцо, которое прижимает лист к столу. При включении станка резец ударяет по металлу, делает отверстие и поднимается, давая листу продвинуться дальше. Современные автоматические станки способны пробивать за одну секунду до десяти отверстий.

Дальше изделия двигаются по специальному лотку или желобу.

Резка на лазерной установке относится к современным видам прецизионной металлообработки, но больше подходит для тонких листов. Тонкий луч лазера режет с высокой точностью, без термической деформации и почти без отходов.

На этом оборудовании можно изготавливать не только большие партии изделий одного вида, но и мелкие серии разнотипных деталей.

Металлы обрабатываются твердотельными и волоконными лазерами, используя импульсный или непрерывный режимы.

Работа плазморезного оборудования основана на преобразовании газа, выходящего из узкого сопла, в плазму с помощью электрической дуги. Струя плазмы высокой температуры (+5 000…+30 000 °С) мгновенно разрезает металлические заготовки.

Использование газа или воды помогает создать защиту от негативного воздействия среды. Этот метод прецизионной металлообработки позволяет использовать небольшую скорость при работе с тонким металлом.

Эффект достигается от применения обжатой дуги, имеющей высокую плотность.

Возможности и преимущества пробивных прессов позволяют устанавливать их на предприятиях, производящих широкий ассортимент изделий из листового металла.

В этот перечень входят:

- партии деталей, поставляемых для производства корпусной и мягкой мебели (механизмы подъема, элементы корпусов, фурнитура);

- части рекламных конструкций (щитов, стоек, баннеров и т. д.);

- планки, ригели и прочие детали, используемые в монтажных работах и в строительстве;

- элементы детских конструкторов, игрушек, бытовых приборов и другой потребительской продукции.

Технология лазерной прецизионной резки находит применение в различных отраслях промышленности, где требуется высокая точность (приборостроение, автомобилестроение, авиационная промышленность и др.).

Лазером можно раскраивать заготовки и листы из стали, латуни, меди, алюминия, драгоценных металлов.

Также лазерное оборудование подходит для создания различных декоративных деталей, сувенирной продукции, с его помощью изготавливают сетки в спектральные приборы, кодовые диски маленького размера.

Необходимо особо отметить универсальность метода плазменной металлообработки, что позволяет применять ее для работы почти с любыми металлами.

Можно резать материал толщиной от 60 до 300 мм, при этом скоростной режим варьируется достаточно широко. Примеров применения высокоточной резки очень много, она используется для изготовления деталей различного назначения, элементов декора помещений, частей строительных конструкций (лестницы, двери, ограды и прочее).

Каждое оборудование имеет свой набор плюсов и минусов.

Плюсы пробивных прессов следующие:

- может длительно осуществлять резку больших партий однотипных изделий;

- обеспечивает высокоскоростной режим, если станок автоматический;

- в программе можно задать большое количество параметров;

- обеспечивается требуемая точность прецизионной металлообработки;

- высокая производительность;

- низкая себестоимость при условии выполнения крупных партий одинаковых изделий;

- имеются возможности изготовления элементов жалюзи, формовок, петель, ребер жесткости;

- оборудование не требует больших вложений и быстро окупается.

При выборе этого метода металлообработки нужно учитывать некоторые особенности:

- сложная переналадка при переходе на изготовление нового изделия;

- необходимо иметь в большом количестве разнообразные матрицы и пуансоны;

- для выполнения разных заказов требуются разные инструменты, что может тормозить процесс;

- можно обрабатывать металл не толще 6 мм.

Прецизионную лазерную резку металлов специалисты считают более универсальной технологией.

Ее преимуществами можно назвать:

- высокий уровень точности и скорости;

- раскрой листов проводится в соответствии с параметрами, заданными программой;

- соблюдаются все указанные параметры с минимальными отклонениями;

- минимум потерь при металлообработке обеспечивает хорошие экономические показатели;

- возможна резка твердых сплавов и очень тонкого листового металла;

- не требуется дополнительно обрабатывать кромку.

Недостаток метода в том, что на лазерном оборудовании нельзя обрабатывать крупные листы и заготовки большой толщины, кроме того, тип станка влияет на уровень эффективности.

Теперь о преимуществах плазменной прецизионной резки. К ним относятся:

- универсальность, можно раскраивать любые металлы;

- высокая скорость;

- низкая себестоимость готовых изделий, если лист не толще 30 мм;

- минимальная зона, попадающая под тепловое воздействие;

- высокая безопасность работы из-за отсутствия взрывоопасных газов.

При обработке материалов толщиной от 30 мм повышается себестоимость продукции, что можно считать минусом этого метода. Также нужно учитывать, что плазмотрон – это сложное высокотехнологичное оборудование, которое требует определенных условий обслуживания и подготовки специалистов.

Проверка точности в прецизионной металлообработке

На точность прецизионной металлообработки влияют многие факторы:

- Установлено слишком старое оборудование, сборка станка произведена неправильно, имеются дефекты инструментов и комплектующих.

- Режущие инструменты и другие приспособления, входящие в комплект, не позволяют обеспечить высокую точность вследствие износа. У резцов стачиваются и изнашиваются все поверхности, сзади и спереди. Детали, изготовленные на таком станке, не будут соответствовать заданным параметрам. Все изношенные запчасти нужно вовремя менять и выполнять техническое обслуживание.

- Небрежность и непрофессионализм при настройке ЧПУ, неправильно заданные размеры деталей. Работа любого самого точного станка зависит от действий работающего на нем специалиста, пренебрегать человеческим фактором невозможно. От профессиональной подготовки и ответственности работника зависит качество изготовленной продукции.

- Неточное размещение листа на станине перед началом резки.

- Перегрев во время работы ведет к возникновению дефектов и браку деталей, приводит к износу режущего инструмента и поломке оборудования.

- Ошибки при измерении деталей после прецизионной металлообработки вследствие применения некачественного измерительного инструмента.

- Недочеты, недостаточная компетентность работающего персонала.

Современную металлообработку невозможно представить без отдела ОТК, который занимается контролем качества продукции. Контролеры выполняют необходимые измерения, следят за показателями качества на всех этапах создания деталей.

Работа начинается с проверки исходного металла, затем последовательно делаются промежуточные измерения после каждого вида металлообработки (точения, фрезерования, шлифования), на готовые изделия выдается документ с отметкой ОТК, если они соответствуют критериям качества.

Проверяющие в своей работе пользуются эталонными измерительными приборами, к которым предъявляются особые требования, инструмент обладает более высоким классом точности, чем измеряемые им детали.

Нанотехнологии в прецизионной металлообработке

Современная машиностроительная отрасль переживает кризисное время, которое связано с невозможностью обеспечить необходимую точность металлообработки традиционными методами.

Сегодня в основном используется резка металлов, а режущие инструменты (лезвийные или абразивные) характеризуются скруглением режущей кромки. Само собой, у этого скругления имеется радиус, причем это не десятые доли микрометра, а единицы или десятки микрометра.

Во время резки происходит следующее: верхний слой удаляемого с поверхности заготовки металла отлетает в виде стружки, а нижний слой «припекается» при высокой температуре к кромке.

Характеристики и ограничения режущих инструментов не позволят в дальнейшем по мере увеличения требований к точности деталей использовать эти виды прецизионной металлообработки, будущее за новыми технологиями. Необходимые параметры и форму может обеспечить не метод удаления лишнего, а наращивание материала.

На таких экспериментальных установках уже сегодня проводятся работы по прямому наращиванию деталей. Пока это только разработки, опыты и эксперименты, в ходе которых изучаются все тонкости технологии. Иногда не получается добиться необходимой геометрической точности, но это вопрос времени.

Уже совсем скоро прецизионные детали будут изготавливаться именно так.

Безусловно, заслуживает внимания тот факт, что в данном случае отсутствует привычная технологическая оснастка металлообработки. Сырьем при изготовлении прецизионных деталей служат композиты, наращивание происходит тонкими слоями до придания нужной формы и размера.

Разработчики применяют разные способы наращивания: первый − когда на основу тонким слоем наносят жидкий материал и оставляют затвердевать, другой – когда на подложку наносят порошок и под лазерным излучением он также становится монолитным.

Речь пока не идет о массовом производстве, и эти прецизионные детали нового поколения небольшие по размеру, однако имеют сложную конфигурацию.

Установка выполняет соответствующую программу, порошок может подаваться непрерывно, применяется сканирующее лазерное устройство.

Создавать сегодня прецизионные детали высокой точности позволяет ионная обработка, на поверхность изделия наносятся тончайшие слои, изменяя конфигурацию и размеры, при этом точность исчисляется до 10-9м, а это и есть нанотехнологии.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Резка металла: все виды, их суть, технологии и особенности

Резка металла — технологический процесс раскроя листов профильного проката или заготовок заданных размеров, форм и конфигураций. В зависимости от технических и химических характеристик исходного материала и получения деталей определённой формы применяют различные виды резки металла.

Резку металла можно производить двумя способами — механическим: ножницами, фрезерованием, распиливанием, сверлением, ударной рубкой и термическим приёмом.

Основные виды резки металла проводятся согласно требованиям ГОСТа 14792-80, применяемых при обработке деталей и заготовок.

Термическое воздействие на металлическое изделие для формирования отдельных деталей может быть разделительным, поверхностным или нанесение отверстий.

Термические способы резки металла позволяют изготавливать детали по заданным размерам, корректировать отдельные части изделия.

Преимуществом данной техники металлообработки является возможность осуществлять резку по заданным параметрам даже при большой толщине металла.

Газовая резка металла

Газовая технология — бесконтактная высокотемпературная резка с помощью смеси газа и кислорода. Струя пламени разогревает плоскость в месте разреза и одновременно удаляет окислы, которые образуются на поверхности разрезаемого листового проката. Суть данной тактики в том что, струя пламени равномерно перемещается по линии разреза и режет металл по всей ширине. Условием высокого качества разреза является постоянное соблюдение расстояния между раскройным материалом и нижней точки резака при сохранении равномерной скорости.

Специфика применения газового резака:

- возможность производить раскрой из титановых листов;

- можно перерезать многослойный материал;

- производить операции по шаблону.

Газовая обработка не рассчитана для работ с алюминием и высоколегированной сталью.

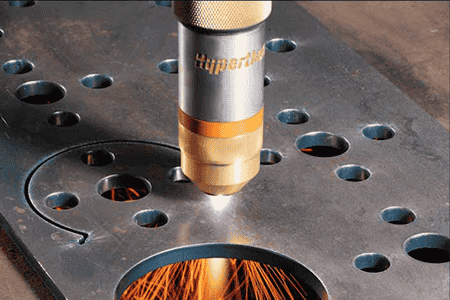

Плазменная резка металла

Плазменная резка металла — это технология, при которой в качестве режущего инструмента используется струя плазмы.

Термическая резка — плавления плазмой с потоком ионизированного газа, под воздействием электрической дуги создаваемого плазмотроном прямого давления. Температура плазменного потока может достигать 300000 .

При плазменной технологии резки металла могут использоваться неактивные газы: аргон, азот, водород и активные: кислород и воздух.

Особенности плазменной резки:

- возможности производить раскрой сплава толщиной до 1500 мм;

- резка осуществляется с максимальной точностью по контурам без дополнительной обработки краёв;

- плазменная дуга способна резать любые сплавы: цветные, тяжёлые, тугоплавкие;

- максимальная точность раскроя позволяет получать детали сложной конфигурации;

- отсутствуют ограничения по геометрической форме;

- высокая скорость раскроя и качество поверхности разреза;

- производить высокоточный скос кромок под определённым углом.

Высокопродуктивный метод плазменной резки широко применяется при прямолинейном и фигурном раскрое листового и профильного проката.

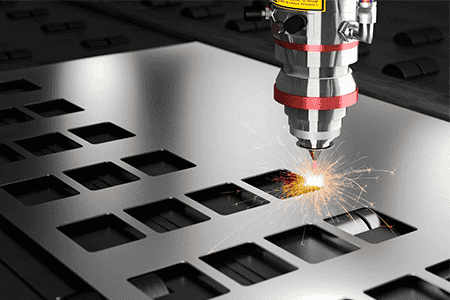

Лазерная резка металла

Лазер высокой мощности применяется на производственных линиях. Технологическая установка работает в непрерывном или импульсно-периодическом режимах. Сфокусированный лазерный луч позволяет производить резку высокой точности любых сплавов. Потенциал лазера обеспечивает высокую производительность процесса в сочетании с высоким уровнем качества поверхностей реза.

Лазерная резка металла позволяет изготавливать объёмные и плоские детали сложного контура.

Сквозной прожиг лазерного луча имеет ряд преимуществ над другими методами резки:

- отсутствует механический контакт;

- возможность высокоскоростного раскроя тонких листов стальных сплавов;

- обработка высокотвёрдых и тугоплавких материалов;

- техника может применяться для обработки тонких и легко формирующихся материалов;

Для разных видов металлических сплавов используют разные типы лазера: твёрдотельные, газовые, волоконные.

Стоимость лазерной резки вы можете уточнить в соответствующем разделе сайта, либо у наших специалистов.

Гидроабразивная резка металла

В основе гидроабразивной резки стоит принцип направленного действия тонкой сверхскоростной струи воды разрушительной силы.

Гидрорезка осуществляется тонкой струёй воды через отверстие размером меньше 1 мм под давлением от 1000 до 6000 атмосфер. Скорость направленной струи воды на обрабатываемую поверхность превышает скорость звука в 3-4 раза. При таких условиях, вода становится режущим инструментом.

- Вода под очень высоким давлением подаётся в смесительную камеру, где она смешивается с абразивными частицами высокотвёрдых материалов, затем через сопло узкой режущей головки вырывается и разрезает металл.

- Разрушительная сила воды зависит от абразива, это могут быть: мелкие зёрна огнеупорного сверхтвёрдого материала на основе оксида алюминия – электрокорунда, карбида кремния, частицы гранатового природного минерала.

- Применение технологии резки металла водой используется при раскрое стальных листов, различных деталей и отливок, сплавов алюминия и тугоплавкого титана.

- Водная струя исключает появление дефектов и деформации.

Механическая резка металла

Механическая резка осуществляется при помощи режущих инструментов более высокой твёрдости и оборудования: стационарной циркулярной пилы, болгарки, ударной гильотиной или рубкой.

Лентопильные станки и гильотинные ножницы с установленными на них специальными резцами производят резку листового проката, профильных труб, литых заготовок.

Основным недостатком при механическом способе раскроя:

- возможность производить разрез только по прямой линии;

- исключается обработка материала по криволинейной траектории;

- не большая глубина пропила, поэтому имеются ограничения по размерам заготовок.

При обработке возможны различные виды дефектов на поверхности материала:

- перекосили искривлённый профиль реза;

- неровная поверхность шва в месте разреза;

- оплавление верхней части поверхности;

- деформация поверхности изделия.

Под термическим воздействием может произойти деформация материала — удлинение, сжатие или изгиб изделия. Дефекты получаются при несоблюдении правил резки: неравномерном нагреве, высокой скорости движения пламени, быстрым охлаждением места нагрева.

Применение основных видов резки металла: механической и термической позволяет производить обработку металла и сплавов от заготовительной стадии до конечного продукта сложной конфигурации с высечками, отверстиями, надрезкой и другими сложными элементами.

Мы всегда придерживаемся важнейших принципов, заключающихся в честности и открытости. Поэтому не стоит переживать за качество наших работ. Среди услуг компании ЦСР: фрезерная обработка металла, лазерная резка нержавейки, цементация и многое другое.

Виды и способы резки металлов

Сегодня, в зависимости от свойств разрезаемого металла, осуществить резку металла можно несколькими основными способами:

- лазерная резка;

- плазменная;

- газокислородная;

- ленточнопильная;

- гидроабразивная;

- гильотина.

Все вышеперечисленные способы можно условно объединить в три группы: механические способы, термические и высокоточные. К термическим способам резки относят газокислородную и плазменную. Механические способы — это ленточнопильная резка метала и гильотина. Высокоточными методами на сегодняшний день считаются гидроабразивная и лазерная резка.

Процедура раскроя происходит с использованием специализированного оборудования и металлорежущего инструмента. Сюда входит:

- токарные станки;

- фрезеровочные станки:

- плазменные аппараты

- лазерные станки;

- гидроабразивные;

- сверлильные;

- отрезные;

- расточные;

- буровые пресса и прочие.

Наиболее эффективным и высокоточным способом обработки металлических заготовок является лазерная резка. Получаемые в результате ее использования детали не нуждаются в дополнительной обработке, ведь их края получаются достаточно ровными.

Такой вид резки позволяет полностью исключить такое явление, как деформация металлоизделия из-за отсутствия нагрева его поверхности.

Предлагаем подробнее ознакомиться со всеми нюансами лазерной резки, рассмотреть ее преимущества и сферу применения.

Резка металлов при помощи лазера

Суть такого вида обработки заключается в создании на металлоизделии отверстия с помощью энергии луча, при этом происходит частичное расплавление и испарение материала. Его остатки удаляются посредством выдувания смесью газов. Такой способ наиболее предпочтителен для работы с тонколистными металлическим заготовками, а также в тех случаях, где необходим фигурный раскрой. С его помощью осуществляют изготовление заготовок из:

- конструкционной и нержавеющей стали;

- алюминия;

- меди;

- латуни;

- титана.

Главной особенностью данного способа раскроя является то, что после завершения процесса обработки детали, ее можно сразу же передавать на следующий этап производства. Не подвергая дополнительной обработке. Сколов и прочих дефектов здесь не наблюдается, что позволяет значительно сэкономить не только время, но и деньги.

Преимущества лазерной резки

Многие задаются вопросом, а почему стоит выбрать именно данный метод обработки, когда речь идет о металлических изделиях. А все потому, что у него имеется множество преимуществ, среди которых:

- высокая скорость;

- увеличение эффективности производственного процесса;

- возможность выполнения резки любого уровня сложности;

- бесконтактный процесс обработки, благодаря чему удается избежать появления на заготовке статического напряжения;

- отсутствие следов деформации по сравнению с механическим методом;

- идеально чистые кромки реза без шероховатостей и окалин;

- возможность организации серийного производства с большим оборотом благодаря высокой производительности оборудования;

- идеальное качество выполнения работ.

Еще совсем недавно данная технология по сравнению с другими видами резки металла была в диковинку. Но сегодня с помощью лазера можно создавать изделия оригинальных и необычных форм, что практически невозможно с помощью механического воздействия.

Это одна из самых современных и передовых технологий, которой на сегодняшний день нет равных. Причина ее популярности заключается в ее многочисленных и неоспоримых достоинствах.

Недостатки у нее также имеются, но их ничтожное количество не достойно вашего внимания.

В настоящее время лазерная технология по праву считается одной из самых перспективных. Она не нуждается в существенных финансовых вложениях, при этом гарантируя максимальную точность и высокое качество кромок, что позволяет изготавливать сложную продукцию для различных отраслей промышленности.

В настоящее время лазерная технология по праву считается одной из самых перспективных. Она не нуждается в существенных финансовых вложениях, при этом гарантируя максимальную точность и высокое качество кромок, что позволяет изготавливать сложную продукцию для различных отраслей промышленности.

Наибольшее распространение такая технология получила в следующих отраслях:

- машиностроение и автопром;

- деревообработка;

- приборостроение;

- строительство;

- теплоэнергетика;

- газовая промышленность;

- пищевая промышленость;

- ювелирное дело и прочие.

С каждым днем спрос на лазерную технологию увеличивается с каждым днем в сфере производства медицинского оборудования. Она также довольно востребована для изготовления следующих видов продукции:

- ограждений;

- декоративных решеток;

- трафаретов;

- рекламных металлоконструкций и т.д.

Стоимость лазерного оборудования значительно выше, чем у обычной аппаратуры такого же назначения. Но благодаря огромному множеству преимуществ оно с лихвой оправдывает стоимость в кратчайшие сроки использования.

Благодаря быстрой автоматизации и высокому качеству производства, лазерную резку можно применять в тех сферах промышленности, в которых остальное оборудование просто неприменимо. Сфера применения данного способа раскроя с каждым днем все больше расширяется.

Для новых областей специально разрабатывается новое оборудование, которое с каждым годом становится все технологичнее и мощнее.

Получите консультацию наших специалистов по телефону 8 800 511 00 95 и подберите оборудование, которое наилучшим образом соответствует потребностям вашего производства. Наша компания осуществляет доставку по всей России и СНГ, обучение работе с оборудованием, настройку и пусконаладочные работы, а также гарантийный сервис.

Также мы принимаем запросы по эл. почте info@lasergu.ru.