- Передняя бабка

- Шпиндель

- Механизм подачи

- Суппорт

- Фартук

- Задняя бабка

- Устройство токарного станка по металлу

- Устройство некоторых типов токарных станков по металлу

- Передняя и задняя тумбы

- Станина

- Передняя бабка

- Шпиндель передней бабки

- Шпиндельная головка

- Суппорт

- Фартук суппорта

- Задняя бабка

- Станки с ЧПУ

- Устройство токарного станка по металлу: описание основных узлов, из чего он состоит, конструкция, схемы

- Виды, характеристики и устройство

- Основные узлы, из которых состоит токарный станок по металлу

- Станина

- Передняя бабка

- Шпиндель

- Механизм поперечной и продольной подачи

- Суппорт

- Фартук

- Задняя бабка

- Каретка

- Вал

- Конструкция и принцип работы

- Разновидности и конструктивные особенности

- Многорезцовые

- Карусельные

- Затыловочные

- Винторезные

- Револьверный

- Универсальный

- Варианты и расшифровка вариантов модификаций

- Строение и применение ЧПУ

- Схемы элементов и частей

- Электрическая схема 16К20

- Кинематическая схема 16К20

- Какие детали может обрабатывать

- Устройство токарного станка по металлу – конструкция, схема, основные узлы

- Как устроены станина и передняя бабка станка

- Назначение задней бабки токарного оборудования

- Шпиндель как элемент токарного станка

- Строение суппорта

- Электрическая часть токарного станка

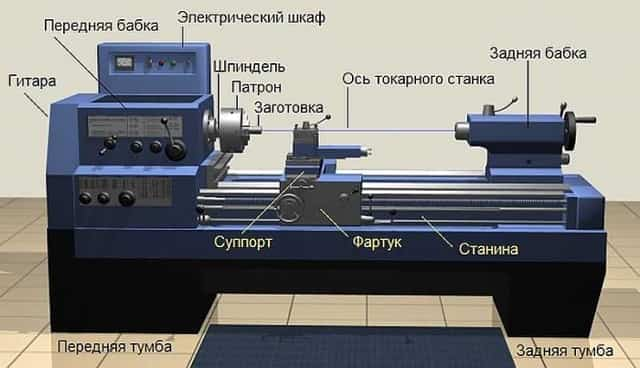

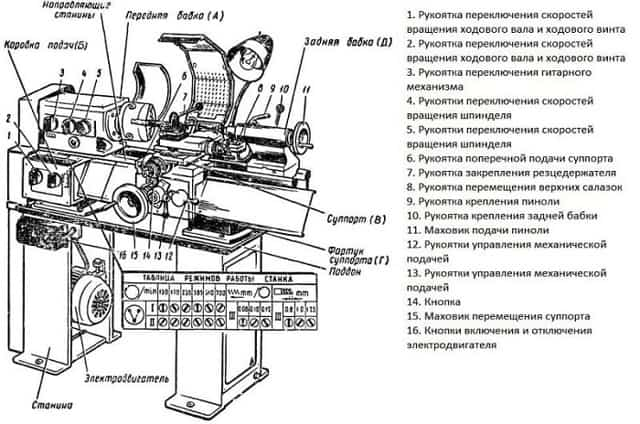

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

Общий вид токарного станка по металлу

Основными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

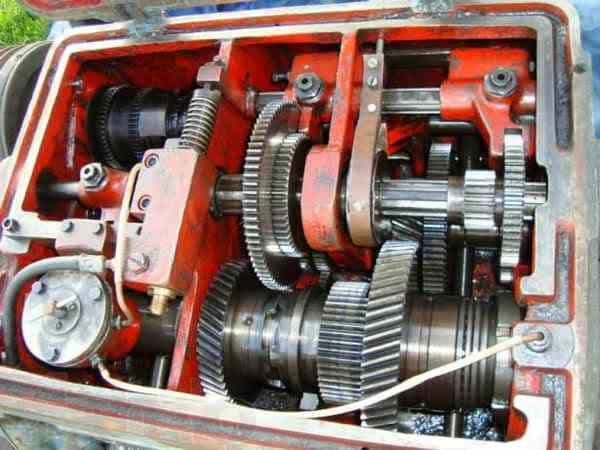

Коробка скоростей вид сверху

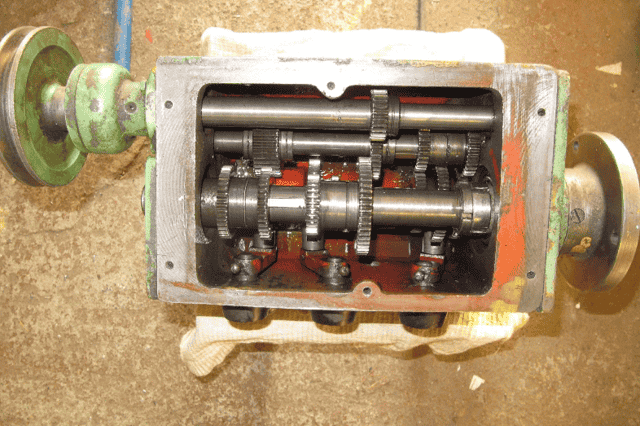

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Гитара сменных шестерен токарного станка Optimum

Гитара советского токарного станка по металлу

Техническое обслуживание

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

Шпиндель

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки.

Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы.

Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

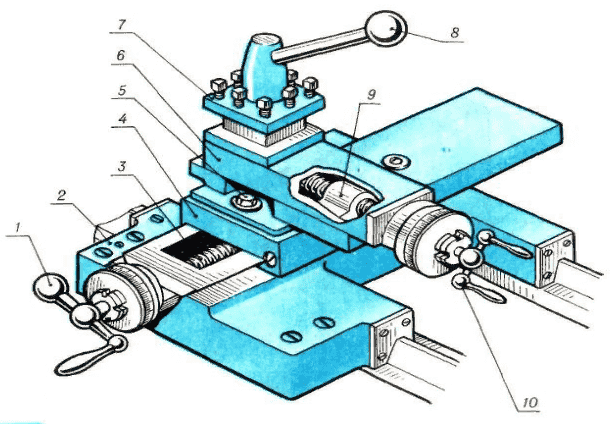

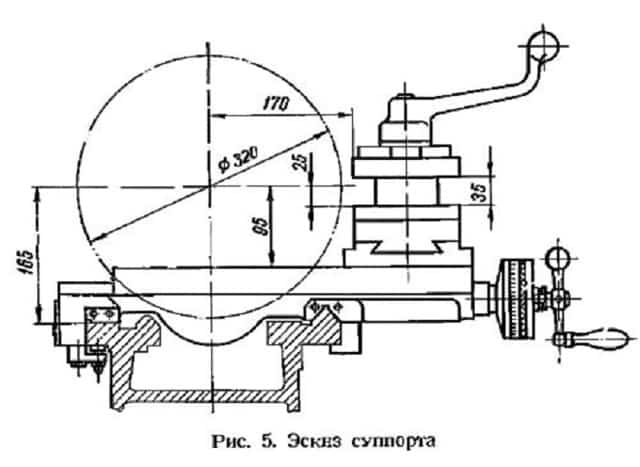

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

Суппорт

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Поперечные салазки

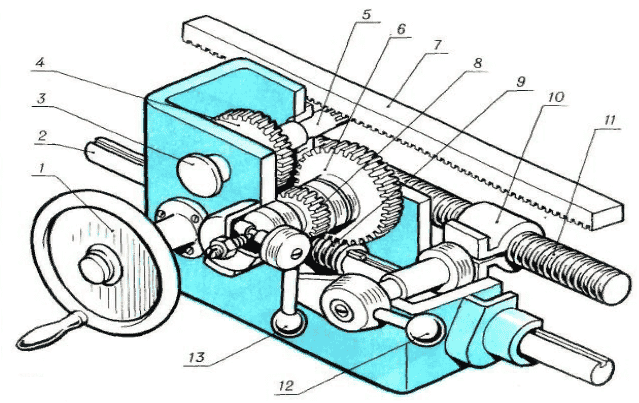

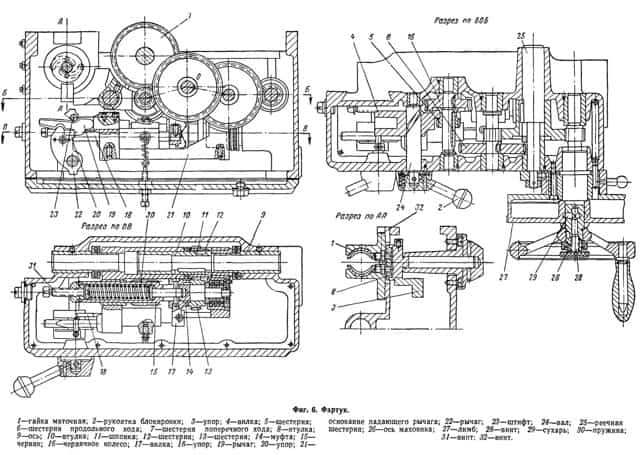

Фартук

Фартук, как и передняя бабка, скрывает за своим корпусом необходимые для приведения в движение механизмов станка узлы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Рукоятки управления механизмами фартука вынесены на корпус, что упрощает регулировку хода суппорта.

Задняя бабка

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Задняя бабка

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Устройство токарного станка по металлу

Токарный станок по металлу – сложное электромеханическое устройство, состоящее из отдельных узлов и агрегатов. Существуют разные типы токарных станков по металлу, каждый из которых отличается от других тем, что в его состав входят индивидуальные узлы, созданные для выполнения одной или нескольких операций.

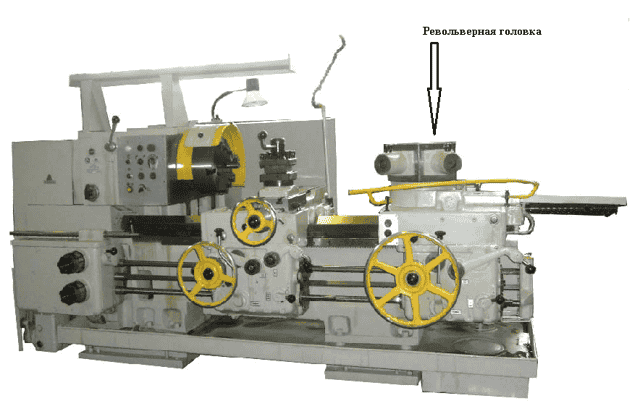

Устройство некоторых типов токарных станков по металлу

Револьверный станок – тип токарного станка, в состав которого входит револьверная головка. В этой части станка закреплены несколько резцов (и) или иных обрабатывающих предметов. Револьверная головка устанавливается на станину взамен задней бабки. Применение такого устройства ускоряет изготовление однотипной номенклатуры при больших объемах производства.

В обычном станке, после завершения одной операции, токарю необходимо сменить тип резца, чтобы выполнить следующую операцию. Для этого надо на резцедержателе открутить несколько болтов, крепящих резец и снять его. На это место нужно установить резец другого типа и снова затянуть болты крепления.

На револьверном станке, для смены резца достаточно просто повернуть головку.

Станок карусельного типа. Конструкция этого механизма создана так, что в нем вал с закрепленным резцом вращается в вертикальной плоскости, а заготовка закрепляется на горизонтальном основании ,называемом планшайбой.

Вертикальное расположение вала позволяет объединить в одном узле переднюю бабку и резцедержатель.

Строение карусельного станка может включать в себя не один вал, а несколько, позволяя обрабатывать заготовки больших размеров.

Токарно-винторезный станок – самый распространенный тип токарного станка по металлу. Он применяется для изготовления несложных токарных деталей, требующих применения минимального набора резцов.

Компоновка токарно-винторезного станка считается базовой для многих других типов, поэтому он будет рассматриваться как простой токарный станок. В состав станка входят основные узлы, агрегаты и составные части:

- Станина.

- Левая и правая опорные тумбы.

- Передняя бабка.

- Электродвигатель.

- Суппорт с фартуком.

- Задняя бабка.

У всех металлорежущих станков опорные тумбы изготавливаются из чугуна путем отливки или из сваренных стальных плит. В опорных тумбах сделаны отверстия для прикрепления токарного станка по металлу к полу цеха.

Передняя и задняя тумбы

В передней тумбе токарного станка располагается приводной электромотор. С правого бока к ней крепится корпус гитар механизма подачи. Под станиной большинства металлорежущих станков устанавливается поддон для сбора стружки, закрепляемый на тумбах.

В задней опорной тумбе может быть расположен шкаф или ящик для хранения резцов или других необходимых принадлежностей.

Станина

Станина – основная часть всей конструкции любого станка по металлу. На ней располагаются передняя бабка с коробкой передач и шпинделем, механизм коробки подач, рукояти управления станком, суппорт с резцедержателем и фартуком, задняя бабка. Внутри станины располагаются ходовой вал и ходовой винт суппорта.

Станина устанавливается на тумбы, переднюю и заднюю, и закрепляется на них болтами с гайками. Внутри закрепленной станины прокладываются кабели питания электродвигателя, затем устанавливаются валы и всё остальное.

Передняя бабка

Передняя бабка – ключевой узел любого токарного станка. Внутри корпуса передней бабки располагаются шестеренки передач скоростей вращения шпинделя, сам шпиндель является выходным валом коробки передач. На лицевой стороне передней бабки располагаются ручки управления работой станка.

С левой стороны корпуса на первичном валу коробки закреплен шкив для клинового ремня привода станка. У более сложных типов станков в состав передней бабки входит не один шкив, а несколько, и расположены они внутри ее корпуса.

Шпиндель передней бабки

Ко фланцу шпинделя передней бабки болтами прикрепляется шпиндельная головка станка, в которой фиксируется обрабатываемая заготовка. Особенностью шпинделя является то, что это – полый вал, фактически – толстостенная труба с расположенными на ней шестеренками.

Шпиндель такого типа применяется на токарно-винторезных станках для того, чтобы в шпиндельной головке можно было зажать заготовку большой длины, выходящей за габариты станка.

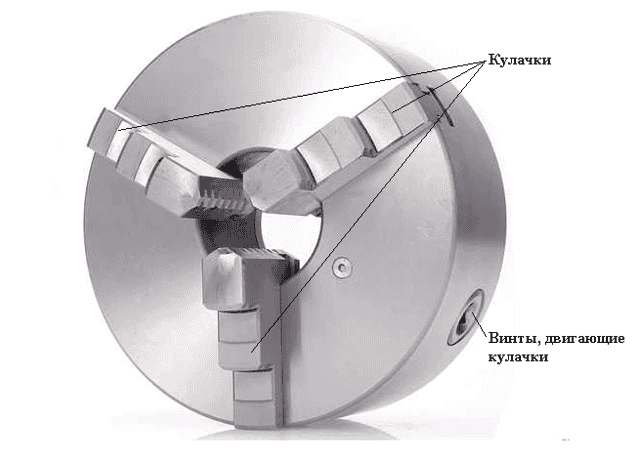

Шпиндельная головка

Часть передней бабки, предназначенная для закрепления заготовки в станке, называется шпиндельной головкой. Закрепляется устройство на фланце шпинделя. Наиболее распространенным вариантом является трехкулачковая головка.

На боковой поверхности шпиндельной головки есть три гнезда круглой формы, в которые вставлены приводные винты кулачков. Наружная часть этих винтов имеет квадратные отверстия, в которые вставляется специальный головочный ключ.

Конструкция шпиндельной головки построена так, что вращая любой из трех винтов, токарь одновременно двигает все три кулачка головки, достигая тем самым установки заготовки строго по оси вращения шпинделя.

Представленная головка имеет три кулачка и называется трехкулачковой. Существуют другие виды головок – они имеют большее количество кулачков и называются многокулачковыми.

Суппорт

Суппорт токарного станка по металлу предназначается для закрепления резцов, управления ими и для их передвижения по станине. Расположен суппорт на станине токарного станка между передней и задней бабками.

Суппорт токарного станка состоит из:

- Рукоять вала поперечной каретки.

- Продольная каретка.

- Вал поперечного движения.

- Поперечная каретка.

- Болт-фиксатор поворота верхней каретки.

- Верхняя каретка.

- Резцедержатель.

- Рукоять-фиксатор резцедержателя.

- Вал верхней каретки.

- Рукоять движения верхней каретки.

В состав суппорта большинства станков входит фартук, который крепится к нижней плоскости каретки продольного движения и предназначается для выполнения механической подачи резца при обработке заготовки. Конструкция фартука позволяет токарю переключить суппорт с механической подачи на ручную и наоборот.

Фартук суппорта

Для переключения вида работы, токарю достаточно нажать кнопку 3 на фартуке суппорта. Кнопка сдвигает зубчатое колесо ручной подачи, и оно выходит из зацепления с зубчатым колесом червячной передачи.

Одновременно шестерня рейки входит в зацепление с зубчатой рейкой, делая плавным вращение рукояти ручной подачи, которую токарь крутит рукой.

Суппорт с закрепленным в резцедержателе инструментом, медленно

и плавно движется в сторону вращения рукояти.

Цифрами обозначены элементы:

- Рукоять подачи вручную.

- Вал «хода» суппорта.

- Кнопка подачи от вала «хода».

- Зубчатое колесо подачи вручную.

- Шестерня рейки.

- Шестерня мехподачи.

- Зубчатая рейка.

- Шестеренка червячной передачи.

- «Червяк».

- Разборная гайка.

- Ходовой винт.

- Рукоять, включающая движение при нарезке резьбы.

- Рычаг включения механической подачи.

При нарезании резьбы токарю необходимо повернуть вниз рукоять 12. При этом на ходовом винте замыкается разборная гайка, и фартук вместе с суппортом начинают двигаться в сторону вращения ходового винта. Движение суппорта, с закрепленным в нем инструментом, за счет вращения ходового винта позволяет сохранить шаг резьбы, создавая продукцию высокого качества.

Задняя бабка

Опорный узел, предназначенный для поддержания заготовки соосно со шпиндельной головкой, называется задней бабкой. В состав задней бабки входит пиноль – подвижное устройство, перемещаемое вдоль оси заготовки при помощи винта, приводимого в движение маховиком подачи.

Цифрами обозначены:

- Маховик подачи.

- Рычаг эксцентриков фиксации корпуса.

- Фиксатор пиноли.

- Корпус задней бабки.

- Пиноль.

- Центр.

- Технологические отверстия.

- Основание корпуса.

- Болт поперечного перемещения корпуса.

Перед началом работы рекомендуется сдвинуть заднюю бабку в сторону шпинделя и проверить их соосность визуально. В случае возникновения сомнений, в шпиндельной головке зажимают один конец тестировочного стержня (заготовки), а центром сдвинутой на свое место задней бабки подпирают второй конец.

Затем по направляющим станины передвигают по всей длине стержня жестко закрепленный микрометр. Щуп прибора должен касаться стержня – так проверяется осевое биение заготовки.

Если биение существует, то под основание задней бабки подкладывают тонкие регулировочные пластины, стремясь свести осевое биение к минимальным значениям или к нулю.

Задняя бабка может выполнять не только функции опорного элемента, но и быть держателем некоторых видов инструмента. Сверло, метчик, проходной резец для внутренней обработки – многие из этих предметов могут быть закреплены в пиноли.

Внутренняя часть пиноли обработана под конус Морзе, поэтому и хвостовики инструмента должны быть иметь этот конус. Конструкция задней бабки сделана так, что при вращении назад, пиноль втягивается в корпус на определенную глубину. В это время в торец инструмента, вставленного в пиноль, упирается торец двигающего ее винта. Таким способом инструмент выталкивается из пиноли.

Простота конструкции задней бабки не отменяет необходимости ее регулировки, настройки или ремонта.

После длительной эксплуатации или по мере необходимости проводят ревизию задней бабки. В случае проведения ремонта, после выполнения всех необходимых работ или замены деталей, проводят регулировку задней бабки, которая называется юстировкой.

При любых работах по регулировке и настройке металлорежущих станков не применяются регулировочные пластины из дерева из-за их мягкости.

Станки с ЧПУ

Большие объемы работ, выполняемые на крупных механических предприятиях, подталкивали ученых к поиску решений по максимальному повышению производительности труда.

Стало понятно, что человеческие возможности уже на пределе и нужно искать другие подходы – итогом всех этих изысканий стал особый класс станков.

Их стали снабжать компьютерными программами и исполнительными устройствами, способными выполнить команды станочного компьютера. Такие машины называются станками с ЧПУ – числовым программным управлением.

Каждый такой комплекс является верхом современной инженерной мысли – станки с ЧПУ способны выполнять большие объемы сложных задач.

Согласно установленной на такой машине программы, компьютер сам выбирает скорость вращения шпинделя, необходимые типы резцов, сам подводит резцы к обрабатываемой детали.

В общем, выполняет полный технологический цикл, человеку остается только загрузить в комплекс заготовки и забрать готовые изделия.

В связи с тем, что компьютеризация стала активно внедряться в технические процессы, станков с ЧПУ стало появляться много, и возникла необходимость их классификации. Машины разделяют на четыре основные группы:

- Комплекс с управлением по типу движения (точечный или контурный).

- Разделение машин по системе управления (замкнутая или разомкнутая).

- Классификация по количеству осей (с 2 и 3 осями или с 4 и 5 осями).

- По типу привода (гидравлические, электрические, пневматические).

Машины с точечным типом движения работают по принципу позиционной обработки, двигаясь «от точки к точке».

Механизмы с контурным типом движения отличаются тем, что их обрабатывающий инструмент движется по определенной траектории, или маршруту. Контролирует процесс устройство контурного управления.

У комплексов с ЧПУ разомкнутого типа нет системы обратной связи, поэтому в них нет возможности проконтролировать, и в случае необходимости, изменить, процесс работы. Применяется такое управление в станках с точечным типом движения, где требования к точности не так строги, и это применение позволяет снизить цену машины.

Машины с управлением замкнутого типа обладают системой обратной связи, построенной на аналоговых или цифровых командах. Получив обратные данные от исполнительного механизма о том, что он находится не там, где должен быть, система вносит изменения в алгоритм его движения и возвращает механизм на место. Комплексы с ЧПУ такого типа мощные и точные, но очень дорогие.

Лучшим примером машины с двумя осями, под контролем ЧПУ, является токарный станок. В нем по продольной оси станины, с помощью сервомотора, будет двигаться шпиндель.

А перпендикулярно ему, по второй оси, будет передвигаться суппорт. В трехосных машинах будет присутствовать дополнительная ось.

Одновременное управление всеми тремя осями одновременно, позволит такому станку создавать геометрически сложные конструкции.

Четвертой осью управления регулируется угол наклона шпинделя, а в пятиосных станках еще одна ось управляет поворотным столом.

Механизмы с ЧПУ, имеющие гидравлический привод, обладают большой мощностью, благодаря чему обеспечивают плавное и точное движение установленного инструмента. Однако, исполнительные устройства с гидравлическим приводом сложные в обслуживании, громоздкие, и пожароопасные из-за применения минеральных масел, легко загорающихся при сильном нагреве.

Электрический привод машины с ЧПУ – это серводвигатель постоянного или переменного тока. Двигатели такого типа могут быть очень маленькими, но очень простыми в управлении.

Самыми простыми, недорогими и пожаробезопасными остаются пневматические приводы машин с ЧПУ. Применение воздуха в качестве рабочего материала еще более удешевляет процесс. Минусами таких приводов считаются их маленькая мощность и большая шумность. Комплексы с пневмоприводом не обладают высокой точностью при сравнении с другими приводами.

На фото представлен токарный комплекс с ЧПУ, российского производства. В правой части станка хорошо видна панель управления, фактически представляющая собой персональный компьютер. Там же, справа, видна закрытая стеклом, револьверная головка станка.

Отличительной чертой токарных машин с ЧПУ является их полная закрытость, для визуального контроля со стороны оператора оставлена застекленная часть крышки станка. Закрытость комплексов такого типа обуславливается необходимость защиты персонала от возможных брызг охлаждающей жидкости или отлетевшей стружки.

Еще два окна, расположенные слева и справа, в верхней части защитной крышки, позволяют визуально контролировать процесс работы передней бабки и револьверной головки.

Широкие возможности машин с ЧПУ привели к тому, что их стали применять практически во всех областях производственной индустрии. Они нашли применение в аэрокосмической отрасли, на предприятиях электросвязи, в здравоохранении, в производстве автомобилей.

Машины с ЧПУ постепенно вытесняют устаревшие морально и технически механические станки. Однако, в тех случаях, когда токарных работ немного, то недорогой, малогабаритный механический станок будет лучшей альтернативой дорогому и громоздкому комплексу с ЧПУ.

Устройство токарного станка по металлу: описание основных узлов, из чего он состоит, конструкция, схемы

Подробно рассмотрим принцип действия токарно-винторезного станка по металлу, какие бывают станки их виды и для чего они, вообще надо, что на них такого полезного можно делать.

Не забудем и про описание основных узлов токарного станка, из чего он состоит, его строение, приведем, как образец, схемы электрические и кинетические станков.

Виды, характеристики и устройство

Рассматривая схемы и устройство токарных станков различных видов, можно увидеть, что все они схожи между собой и имеют похожее устройство. На них можно обрабатывать различные детали из металла в одиночном и серийном производстве.

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель токарного станка, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

токарно-винторезный станок

Важно!

Если станок с автоматической подачей, то в нем есть ходовые винт и валик. Они используются для выполнения работ высокой сложности.

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя.

Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление.

Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

устройство токарно-винторезного станка, его технические характеристики

Конструкция и принцип работы

Большинство токарных станков имеют схожую конструкцию и имеют одни и те же элементы. Отличаются они только габаритами и расположением некоторых деталей.

На токарных станках производится в результате вращения обработка деталей режущим инструментом. При поступательном движении резца с поверхности заготовки снимается слой металла, ей придается нужный вид и форма. Современные станки обладают высокой точностью, резьба может быть нарезана любого профиля.

Принцип работы токарного станка состоит в следующем:

- инструмент для работы вставляется в пиноль задней бабки;

- задняя бабка должна быть установлена в соответствии с размерами детали; она передвигается по направляющим станины;

- между передней и задней бабками располагается суппорт, в процессе работы он перемещается по направляющим с помощью каретки;

- резцедержатели подбираются в зависимости от размера детали, они могут быть как одиночными, так и предназначенными для нескольких резцов.

Разновидности и конструктивные особенности

Станком на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды. виды и классификация токарных станков, назначение и конструкция.

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Токарно-револьверный станок и операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов);

класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П; - число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Строение и применение ЧПУ

Современный токарный станок имеет числовое программное управление (ЧПУ). Применение электрической схемы и видоизменение основных узлов позволяет добиться высокой точности обработки.

Особенности станков с ЧПУ:

- При выборе оборудования нужно учитывать данные, указанные в ГОСТе. Там указываются класс точности и другие параметры.

- Устройство имеет сложную электрическую схему и мини-блок управления.

- Несмотря на свои небольшие размеры и вес, модели могут выдерживать большую нагрузку.

- Прибор имеет блок, на который выводится вся информация. Для этого применяются языки программирования, установленные стандартом.

- Оборудование небольших размеров и высокой точности востребовано. На нем производятся детали для электроники и бытовой техники.

Схемы элементов и частей

Конструкцию агрегата можно рассмотреть на схеме токарно-винторезного станка, как наиболее распространенного, и его частей.

Электрическая схема 16К20

Кинематическая схема 16К20

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Устройство токарного станка по металлу – конструкция, схема, основные узлы

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования.

Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Передняя бабка

Задняя бабка

Суппорт

Приводные валы

Рычаг переключения скоростей

Лимб

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости.

Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское.

Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение.

При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки.

В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом.

Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму.

Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка.

Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов.

В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения.

За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели.

Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте.

Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением.

Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1.

Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.