- Выбор параметров лазера для качественной резки металла

- Что это за показатель — мощность лазера для резки?

- В зависимости от типа используемых материалов

- В зависимости от толщины

- В зависимости от производительности

- Как выбрать мощность волоконного лазерного излучателя

- Как выбрать мощность излучателя лазерного станка по металлу

- Какие факторы учитываются при выборе излучателя для станка

- Определяемся с выбором требуемой мощности

- Защита волоконного лазера от отражённых лучей

- Перспективы рынка

- Гарантии на оборудование

- Сравнение CO2- лазеры и волоконные лазеры

Обзор наиболее часто используемых видов гибки проволоки на ЧПУ оборудовании: гибка одноконсольным, двухконсольным и 3D оборудованием.

Читать

Как правило при крупносерийном производстве, используют проволочные бухты различного тоннажа, от 100 кг и до 1 т, делается это для создания беспрерывного производства.

Поэтому зачастую, гибочное ЧПУ оборудование уже включает в себя какую-либо технологию правки проволоки. Правка проволоки представляет собой операцию по выравниванию металлического прута (проволоки, арматуры).

Существуют различные методы выпрямления проволоки из бухт, наиболее востребованными являются такие технологии как:

Читать

Каждый из способов раскроя листового материала имеет свои плюсы и минусы. В зависимости от толщины и типа обрабатываемых материалов стоит отдавать предпочтение тому или иному способу обработки.

Читать

Технологический процесс резки на отдельные заготовки металла постоянно совершенствуется и улучшается. Его используют в различных областях производства, строительства и машиностроения.

Читать

Любой производитель рано или поздно сталкивается с выбором материала, оптимально подходящим под его требования и бюджет. В данной статье мы рассмотрим принципиальные отличия черной, оцинкованной и нержавеющей стали, их коррозийную стойкость (наиболее часто задаваемый вопрос) и дадим ориентировочную стоимость каждого вида металла.

Читать

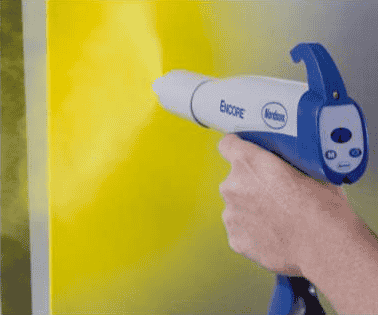

Порошковая покраска – это метод получения высоко защитного полимерного покрытия с декоративными свойствами. Иными словами, порошковая покраска не только позволяет преобразить эстетически вид продукции, но и позволяет продлить службу того или иного товара, за счёт более длительной защиты материала от коррозии.

Читать

Порошковая покраска (полимерное покрытие) алюминия, нержавеющей и оцинкованной стали осуществляется с целью декорирования и антикоррозийной защиты.

Кто-то может удивиться, для чего красить данные виды металлов, ведь у них уже есть антикоррозийные свойства, однако, несмотря на это порошковое покрытие замечательно продливает срок жизни данных материалов под суровыми условиями эксплуатации, таких, как попадание прямых солнечных лучей, влаги, температурных перепадов и агрессивных химикатов.

Читать

Когда слышишь про изделия из проволоки, то на ум приходят обычные крючки, фиксаторы, вешалки и какие-либо другие готовые изделия. Однако, перечень изделий гораздо шире, зачастую мы даже не задумываемся из чего, то или иное изделие состоит.

Выделим основные направления, с которыми сталкивается наша компания при производстве проволочных изделий:

• Изготовление расходников для порошковой покраски;

• Изготовление комплектующих для Pos-материалов;

• Изготовление всевозможных комплектующих для готовых изделий;

• Изготовление товаров бытовых и эстетических нужд;

• Изготовление изделий строительных целей.

Читать

Выбор параметров лазера для качественной резки металла

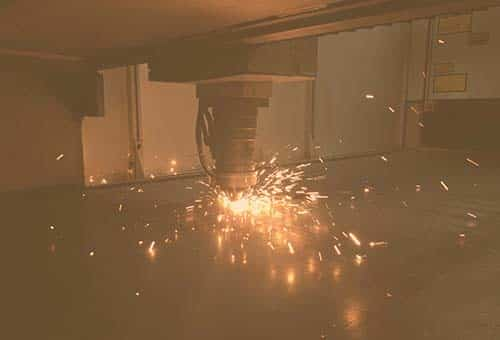

Мощность лазера для резки металла определяет его максимальные возможности. Одно из главных правил при покупке такого устройства — станок для резки металла лазером нужно покупать с запасом. Ведь наличие запаса силы гарантирует большую производительность и возможность дальнейшего развития организации.

Что это за показатель — мощность лазера для резки?

Мощность лазера для резки металла — золотая середина модельного ряда LaserFor BSR, которая находится в районе от 500 Вт до 3 кВт. Это оборудование — надежный инструмент, которому можно доверить большое количество работы и при этом не бояться подводных камней.

Лазерные установки включают в себя три главных параметра:

- рабочую среду;

- источник энергии;

- оптический резонатор.

По виду рабочей среды устройства для нарезания бывают следующих видов:

- Твердотельные . Их основной узел заключается в осветительной камере. В ней расположен источник энергии, а также рабочее тело.

Справка. К твердотельному типу относятся также и волоконные устройства. В них излучение становится выше, а в качестве источника энергии выступает полупроводниковый лазер.

- Газовые. В них рабочим телом выступает углекислый газ, который прокачивается насосом сквозь газоразрядную трубку и заряжается электрическими разрядами. Чтобы усилить излучение, ставят прозрачное зеркало.

- Газодинамические. Они являются самыми мощными. Рабочее тело в них — углекислый газ, который нагрет до 3000 градусов. Он заряжается маломощным лучом. Газ с большой скоростью прокачивается через узкий канал, резко расширяется и охлаждается. В итоге его атомы переходят из заряженного в простое состояние, и газ становится источником излучения.

Мощность нарезания материала лазером зависит от его теплопроводности: чем она выше, тем эффективнее будет процедура, в среднем это 0,15–12,5 м/с. Мощностная характеристика определяется плотностью потока и достигает 10 в 8 степени Ватт на один квадратный сантиметр. Также она определяется в зависимости от толщины заготовки и в среднем достигает 0,5–1,5 кВт.

В зависимости от типа используемых материалов

Справка. Чтобы нарезать металл с помощью специального оборудования, потребуется сила, которая в среднем составляет 450–500 Вт. Эффективным данный способ считается при толщине заготовок не выше 6 мм. При 20–40 мм подобное оборудование используется редко. Для материала большой толщины резка не осуществляется.

Резка лучом возможна, если материалом выступает:

- Сталь. Максимальная толщина листа не должна быть выше 20 мм, иначе необходимо использовать другой метод.

- Нержавеющая сталь. В этом случае ограничение составляет 16 мм. При таких показателях удастся избежать появления облоя и его можно легко удалить.

- Латунь. Для резки этого материала подойдут 12 мм листы, так как его сопротивление достаточно большое.

- Алюминиевый сплав. Можно резать металлические листы толщиной не выше 10 мм.

Каждому из этих видов материала соответствует свой вид оборудования.

Справка. Нарезание материала лучом не используется на вольфраме, титане, молибдене. Они обладают высокой прочностью, которая приведет к выходу устройства из строя.

В зависимости от толщины

Для качественной нарезки материала нужно учитывать несколько факторов. К примеру, для малоуглеродистых сталей параметры будут такими:

- При толщине в 1 мм мощность должна быть 100 Вт, а скорость резки заготовки 1,6 м в минуту.

- Для изделий плотностью в 1,2 мм — 400 Вт, а скорость резки — 4,6 м в минуту.

- Изделия в 2,2 мм и выше нуждаются в оборудовании силой 850 Вт и резке около 1,8 м в минуту.

Если обработке подвержена нержавеющая сталь, то параметры следующие:

- Для заготовки в 1 мм хватит мощности в 100 Вт.

- Если заготовка имеет толщину 1,3 мм, то сила вырастает до 400 Вт.

- Изделия толщиной в 2,5 мм обрабатывают лазером такой же силы, как и в предыдущем пункте, но в этот раз скорость падает до 1,3 м в минуту.

При резке титана параметры следующие:

- Материал толщиной 0,6 мм обрабатывают устройством, имеющим силу 250 Вт.

- Заготовки толщиной 1 мм обрабатывают с силой в 600 Вт.

В зависимости от производительности

Чем мощнее источник лазерного станка, тем толще может быть лист материала. У лампового устройства мощностью 500 Вт есть два достоинства, которых нет у оборудования меньшей силы. Им можно разрезать латунь и алюминий, что нельзя осуществить оборудованием меньшей мощности из-за большой отражательной способности этого материала.

Если потребности в производстве и производственные задачи высокие, то вы свободно достигнете их, используя силу 250 или 500 Вт. Если предполагается нарезка металла, то понадобится 500 Вт мощности, а если нужен просто станок для резки деталей, то хватит и 100 Вт.

Станки для лазерной резки металла — современное решение, которое нацелено на будущее. Их главные отличия состоят в качестве и сбалансированности всех элементов вместе с современными разработками в области ПО.

Как выбрать мощность волоконного лазерного излучателя

Волоконные лазерные станки оптимально подходят для резки стали, черных, цветных и драгоценных металлов, сплавов. Одним из ключевых элементов станка является волоконный источник лазерного излучения. От его мощности зависят толщина разрезаемого металла и скорость резки.

Зависимость между мощностью излучателя, толщиной металла и скоростью резки определяется следующим образом: чем мощнее источник, тем больше максимальная толщина металла и тем выше скорость резки при определенной толщине листа.

Алгоритм подбора мощности лазерного источника

- Определяем приоритетные материалы для резки, их свойства и толщины.

- Сравниваем показатели скорости резки и толщины выбранных материалов для излучателей разной мощности и выбираем лазерный источник.

При выборе подходящей мощности волоконного лазерного источника следует ориентироваться на материалы, которые предполагается обрабатывать на станке.

Необходимо определить, сколько процентов от общего объема материалов для резки занимает каждый конкретный металл, каковы его свойства и толщина.

Целесообразно приобрести станок с лазерным источником, ориентируясь на металлы, которые составляют основную часть от общего объема материалов.

Например, на предприятии постоянно имеется потребность в резке тонкой углеродистой стали, а необходимость в резке цветных металлов возникает редко. В этом случае необходимо выбрать мощность лазерного источника, ориентируясь на тонкую углеродистую сталь, а резку цветных металлов поручить подрядной организации. Это поможет избежать переплаты за более мощный и дорогой источник.

Анализ свойств материала для резки

Индивидуальные свойства металла определяют его возможность поддаваться лазерной обработке. Металлы обладают разной теплопроводностью, то есть способностью переносить тепло от более горячих участков материала к более холодным.

Чем выше теплопроводность металла, тем интенсивнее рассеивается тепло из зоны резки и, соответственно, тем больше затраты энергии. Очень высокой теплопроводностью обладают медь, золото и серебро.

Повышенной теплопроводностью характеризуется и алюминий.

При резке цветных металлов, нержавейки и высоколегированной стали нельзя допускать окисления кромок, поэтому в качестве вспомогательного газа используют азот, который предотвращает контакт кромок разреза с атмосферным воздухом.

Из-за отсутствия реакции окисления в рабочей зоне не образуется дополнительное тепло. Материалы плавятся только за счет энергии лазера. Кроме того, нержавейка и все цветные металлы отражают часть потока лазерного излучения.

В связи со всем вышеперечисленным для резки данных материалов требуется более мощный лазерный источник, чем для резки углеродистой стали.

Черные металлы намного легче поддаются лазерной обработке, так как они обладают меньшей теплопроводностью, чем цветные металлы, и не отражают лазерный луч.

Кроме того, для резки черных (углеродистых) сталей применяется кислород, который вступает в реакцию окисления с материалом. В результате этой реакции выделяется много тепла, и температура в зоне реза возрастает.

Дополнительное тепло позволяет увеличить скорость обработки и толщину реза.

Анализ зависимости скорости резки от мощности излучателя и толщины металла

Мощность лазерного источника, скорость резки, толщину металла, а также расход газа следует учитывать в комплексе. Например, станок мощностью 1000 Вт может резать углеродистую сталь толщиной 10 мм, но при этом скорость резки будет совсем небольшой (0,7 м/мин).

Это повлечет за собой увеличение расхода дорогостоящего кислорода и времени на резку. Поэтому рекомендуется рассмотреть лазерные источники большей мощности. Лазер мощностью 1,5 кВт справляется с резкой 10-миллиметрового листа быстрее – со скоростью 1 м/мин.

Устройство мощностью 2 кВт будет резать такой лист со скоростью 1,2 м/мин.

Если станок приобретается для резки различных материалов, обладающих разными толщинами, то мощность лазера выбирают по максимальной толщине металла.

Например, планируется резать нержавейку толщиной 1 мм и листы алюминия толщиной 6 мм.

Излучатели мощностью 1 кВт и 1,5 кВт не стоит даже рассматривать, так как они неспособны выполнять резку 6-миллиметрового алюминия. Для этого понадобится лазер мощностью как минимум 2 кВт.

Соотношения между мощностью излучателя, скоростью резки и толщиной для различных материалов представлены в таблицах ниже.

Скорость резки (в кислороде) углеродистой стали в зависимости от мощности излучателя и толщины материала

| 1 | 10 | 22 | 26 | 34 | 38 | 42 | 46 | 50 |

| 2 | 6,2 | 6,8 | 7,2 | 7,5 | 7,8 | 8,2 | 8,6 | 9 |

| 3 | 3 | 3,6 | 4 | 4,4 | 5 | 5,5 | 6 | 6.5 |

| 4 | 2,2 | 2,8 | 3,2 | 3,8 | 4,4 | 5 | 5.5 | 6.1 |

| 5 | 1,8 | 2,4 | 2,8 | 3,2 | 3,4 | 3,6 | 3.8 | 4.2 |

| 6 | 1,6 | 2 | 2,4 | 2,8 | 3,2 | 3,4 | 3.6 | 4.5 |

| 8 | 1,2 | 1,4 | 1,6 | 2,2 | 2,6 | 3 | 3.3 | 3.5 |

| 10 | 0,7 | 1 | 1,2 | 1,6 | 2 | 2,4 | 2.8 | 3.2 |

| 12 | 0,6 | 0,8 | 1 | 1,4 | 1,8 | 2 | 2.2 | 2.4 |

| 14 | 0,6 | 0,9 | 1 | 1,2 | 1,3 | 1.4 | 1.6 | |

| 16 | 0,5 | 0,8 | 0,8 | 1 | 1,1 | 1.3 | 1.4 | |

| 18 | 0,7 | 0,7 | 0,9 | 1 | 1.2 | 1.3 | ||

| 20 | 0,6 | 0,8 | 0,9 | 1.1 | 1.35 | |||

| 22 | 0,5 | 0,7 | 0,8 | 1 | 1.2 | |||

| 24 | 0,4 | 0,6 | 0.8 | 0.9 | ||||

| 26 | 0.5 | 0.65 |

Скорость резки (в азоте) нержавеющей стали в зависимости от мощности излучателя и толщины материала

| 1 | 23,8 | 26,4 | 30 | 34 | 38 | 41,4 | 57 | 65 |

| 2 | 10,8 | 11,9 | 12,7 | 15,4 | 24,4 | 28,6 | 38 | 58 |

| 3 | 2,3 | 4,1 | 6,1 | 8,6 | 12,8 | 15,8 | 22 | 30 |

| 4 | 1,3 | 2,2 | 4,2 | 5,5 | 7,4 | 9,4 | 16 | 22 |

| 5 | 0,7 | 1,2 | 2 | 4,3 | 5,1 | 6 | 11 | 17 |

| 6 | 1 | 1,8 | 3,1 | 3,8 | 4,7 | 5 | 15 | |

| 8 | 0,9 | 2 | 2,4 | 3,3 | 3.9 | 8.5 | ||

| 10 | 0,8 | 1,1 | 1,3 | 1.9 | 5.9 | |||

| 12 | 0,5 | 0,7 | 1,1 | 1.5 | 3.4 | |||

| 14 | 0,6 | 0,8 | 1.1 | 2.3 | ||||

| 16 | 0,6 | 0.7 | 1.6 |

Скорость резки (в азоте) алюминия в зависимости от мощности излучателя и толщины материала

| 1 | 8,4 | 16 | 22 | 34 | 38 | 42 | 57 |

| 2 | 3,4 | 6,6 | 8,4 | 15 | 21 | 25,5 | 38 |

| 3 | 1,4 | 3,8 | 5,5 | 7,6 | 11,5 | 14,6 | 22 |

| 4 | 1,4 | 2,6 | 4 | 5,2 | 5,8 | 16 | |

| 5 | 1,7 | 3,3 | 4,4 | 4,9 | 11 | ||

| 6 | 0,9 | 2,1 | 3,4 | 4,1 | 7 | ||

| 8 | 0,9 | 1,3 | 2 | 3.6 | |||

| 10 | 0,6 | 1,1 | 1,7 | 2.5 | |||

| 12 | 0,5 | 0,8 | 1.7 | ||||

| 14 | 0,4 | 0,6 | 1.1 | ||||

| 16 | 0,5 | 0.9 |

Скорость резки (в азоте) меди в зависимости от мощности излучателя и толщины материала

| 1 | 8 | 12 | 14 | 22 | 26 | 32 | 57 |

| 2 | 3,2 | 4 | 6 | 8 | 10 | 12 | 38 |

| 3 | 1 | 2,2 | 3,4 | 5,2 | 6 | 6,4 | 22 |

| 4 | 1,4 | 1,8 | 4 | 4,8 | 5,4 | 16 | |

| 5 | 1,2 | 1,8 | 2,6 | 3,2 | 11 | ||

| 6 | 0,6 | 1,4 | 1,8 | 2,2 | 7 | ||

| 8 | 0,6 | 0,9 | 1,2 | 3.6 | |||

| 10 | 0,4 | 0,6 | 2.5 | ||||

| 12 | 0,4 | 1.7 |

Волоконные лазерные источники различных производителей

В России наиболее популярны излучатели производства IPG, Maxphotonics и Raycus. На маркетплейсе INLASER.PRO можно приобрести как станки, укомплектованные этими лазерными источниками, так и отдельно излучатели.

Группа IPG Photonics Corporation является мировым лидером в производстве оптоволоконного лазерного оборудования. Она была основана физиком В.П. Гапонцевым в процессе развития первого учрежденного им в 1991 году предприятия ООО «ИРЭ-Полюс».

Производственные и научные центры IPG Photonics Corporation находятся в России, США, Германии и Италии. В России производственные мощности и сервисная служба расположены в г. Фрязино (Московская область).

Компания выпускает непрерывные, квазинепрерывные и импульсные волоконные лазеры для промышленных, научных, телекоммуникационных, медицинских и других предприятий.

Преимуществами лазерных источников IPG являются:

- высокая надежность и долговечность. Срок эксплуатации составляет более 10 лет.

- лучший Гауссов пучок, что обеспечивает более стабильный рез и не влияет на скорость резки и толщину разрезаемого металла.

- в конструкции лазерных источников реализована защита от отраженных лучей, предлагаемая в двух вариантах: пассивная система LK, датчики которой выявляют отражения и посылают сигнал оператору, и активная система LS, которая нивелирует отражения без прерывания работы лазера. Лазерные источники с защитной системой LS рекомендуются для работы с металлами, обладающими высоким коэффициентом отражения (медь, латунь, алюминий и зеркальная нержавейка).

Wuhan Raycus Fiber Laser Technologies Co, Ltd. – первый китайский производитель, занимающийся разработкой и изготовлением мощных оптоволоконных лазеров. Компания, основанная в 2007 году, располагает крупнейшей научно-производственной базой в Китае. Raycus предлагает по доступным ценам качественные и надежные лазерные источники:

- одномодульные в диапазоне мощностей от 500 до 3000 Вт;

- многомодульные мощностью от 6 кВт до 30 кВт;

- квазинепрерывные;

- импульсные;

- импульсные с модуляцией добротности;

- MOPA;

- прямые диодные;

- сварочные.

Maxphotonics Co, Ltd – крупный китайский производитель волоконных лазеров, основанный в 2004 году. Компания активно занимается разработкой высокомощного лазерного оборудования. Так, в 2020 году Maxphotonics впервые представила лазер мощностью 40 кВт. По уровню качества и цене продукция этого бренда конкурирует с продукцией Raycus.

Преимущества приобретения волоконного лазерного источника или станка на маркетплейсе INLASER.PRO

- Наш сервисный центр INLASER.EXPERT является авторизованным партнером IPG Photonics, Raycus и Maxphotonics. Только у нас можно получить услуги по ремонту излучателей Raycus и Maxphotonics в России без отправки оборудования в Китай.

- Мы предоставляем услуги по подбору оптимального лазерного оборудования с проведением выездной технической экспертизы предприятия и производственного процесса.

- Мы выполняем комплексное оснащение предприятий лазерным оборудованием, включая его закупку, доставку, монтаж, пуско-наладочные работы, настройку под конкретные производственные задачи, подбор и обучение персонала.

- Мы предлагаем широчайший выбор расходных материалов и комплектующих к лазерным станкам, а при заключении договора абонентского обслуживания «Функциональная гарантия» для вашего предприятия будут зарезервированы подменные лазерный источник и лазерная голова. В случае необходимости ремонта имеющихся узлов подменные будут оперативно доставлены на предприятие.

Как выбрать мощность излучателя лазерного станка по металлу

Современные лазерные станки для резки и обработки металлов комплектуются твердотельными иттербиевыми лазерными излучателями оптоволоконного типа различных брендов.

Излучатели

Какие факторы учитываются при выборе излучателя для станка

Диапазон мощности упомянутых излучателей достаточно широк, 0.35-25.0 кВт. Заявленные изготовителем сроки службы изделий превышают 5 лет. Изделия отличаются существенной эффективностью и надёжностью, а КПД (соотношение энергии потребляемой и её результирующего значения) может достигать 30, а у отдельных моделей, 50%.

У станков линейки Wattsan просматривается прямая зависимость толщины рамы и мощности установленных на них излучателей:

- Оборудование с рамой, толщина которой не превышает (8.0-10.0) мм, чаще всего, получает излучатели, мощность которых не превышает 2кВт;

- Оборудование с более мощными (10.0-12.0) мм рамами комплектуется излучателями, мощность которых задаётся диапазоном (1.5-6.0) кВт;

- Самые прочные рамы, толщина которых составляет (12.0-16.0) мм получают излучатели с N≥4кВт.

Взаимосвязь таких параметров оборудования, как корпус и максимальные разрешённые скорости, затронута в специальной статье и подробно рассмотрена в данном видео.

Практика показывает, что подавляющее большинство материалов заготовок, имеющих различную толщину, может качественно обрабатываться волоконным лазером подобной мощности. Поэтому более «крутой» станок приобретать экономически нецелесообразно.

Самый большой процент приобретённых станков имеет излучатели мощностью один-два киловатта.

Определяемся с выбором требуемой мощности

Для взвешенного принятия решения следует выполнить небольшой сравнительный анализ возможностей излучателей различной мощности. Пусть это будут устройства: 0.5Вт, 1.5Вт, 3.0Вт, 6.0Вт.

- Лазер мощностью 0.5 кВт способен резать металлический лист толщиной 1 мм, выполняя данную работу на скорости порядка 12 м/мин. Но предельная толщина заготовки, для подобного устройства, составляет 3 мм. При этом скорость реза упадёт до 0.7 м/мин.

- Более мощный излучатель в полтора киловатта с миллиметровым листом справится значительно быстрее. Обработка возможна на скоростях ≤26 м/мин. Заготовку толщиной в 3 мм он качественно режет, перемещаясь со скоростью 4 м/мин. Максимально доступной толщиной для этого устройства является 6 мм. Скорость реза упадёт, в данном случае, до 1 м/мин.

- Трёх киловатт достаточно, чтобы резать миллиметровую заготовку на скоростях до 34 м/мин. С листом в 3 мм подобный станок работает, перемещаясь со скоростью 8.5 м/мин. Толщина 6 мм поддаётся сложнее. Скорость падает до 3 м/мин. Максимально возможная для обработки толщина возрастает до 12 мм. а скорость реза падает до 0.5 м/мин.

- Шестикиловаттный излучатель является безусловным лидером «скоростных режимов». Лист в 1 мм режется на скоростях, которые могут достигать 41 м/мин. 3мм обрабатывается с перемещением на (15-16) м/мин. Толщина 6 мм обрабатывается медленнее, всего 5 м/мин. А предельная толщина заготовки в 16 мм, 0.6 м/мин.

Следует иметь в виду, что скорость обработки напрямую зависит не только от толщины заготовки, но и от материала, из которого она изготовлена. А также газа, применяемого в процессе работы.

Примеры:

- излучатель мощностью в 500Вт, выполняет рез листа нержавеющей стали толщиной 1 мм, перемещаясь с V≤12 м/мин;

- этот же лазер прорежет лист углеродистой стали аналогичной толщины (с кислородом) при V≤8 м/мин;

- если предстоит обработка миллиметрового листа меди, алюминия (азот) на этом же станке, скорость упадёт до 5 м/мин.

Именно этим объясняется практически незаметная разница в работе 3.0 кВт и 1.5 кВт волоконного лазера при изготовлении средних и мелких деталей из тонколистовой заготовки. Оборудование не успевает выйти на максимально доступный скоростной режим.

Положение кардинально меняется, когда рез выполняется на длинной большой заготовке. В этом случае ощутимая разница видна даже при работе с тонколистовыми металлами.

А, при увеличении толщины обрабатываемого материала, различие становится колоссальным. Эту толщину предварительно следует пробить.

Несмотря на то, что для решения большинства задач достаточно 6 кВт, компания Lasercut готова изготовить станок с излучателем до 25 кВт.

Но здесь стоит отметить, что для подобного оборудования нужна специальная усиленная станина. Представьте, какие толщины такой станок будет брать. Соответственно нужно, чтобы он выдерживал этот материал.

Если вы из тех редких людей, которым нужно такое специфическое оборудование, обращайтесь по любому из контактов, указанных на сайте.

Защита волоконного лазера от отражённых лучей

Важно понимать, что отдельные металлы представляют определённую опасность для лазера, которым их обрабатывают. Это обусловлено свойственным им значительным коэффициентам отражения.

Лазеры данного бренда предлагаются в двух вариантах исполнения защиты:

- LK – имеют пассивную систему, датчики которой ловят переотражения и информируют оператора о выявленной опасности;

- LS – активная система. Позволяет нивелировать выявленные опасные отражения. Прерывать работу для этого не придётся.

Станки в исполнении второго типа являются лучшим решением для обработки заготовок из таких материалов, как алюминий, латунь, зеркальная нержавейка, медь.

Перспективы рынка

Аналитики компании выявили интересную закономерность. Большая часть наших клиентов осуществляет замену имеющихся лазерных излучателей на более мощные.

Сегодняшний рынок, усиливающаяся конкуренция требуют повышенных скоростей и большей мощности.

Гарантии на оборудование

Практика подтверждает бесспорное мировое лидерство бренда IPG в сегменте изготовления лазерных излучателей любых типов. Этому производителю принадлежит внушительное количество запатентованных технологий.

Ещё одним существенным плюсом выбора именно данной продукции, является наличие в России (Фрязино, Московская область) собственной сервисной службы, выполняющей комплексный ремонт излучателей этого бренда. Для сравнения, для восстановления излучателя «Райкус», его потребуется отправить в Китай.

Lasercut даёт годовую гарантию на реализуемые станки. Любая проблема, возникающая у их пользователей, будет оперативно решена нашими специалистами.

Компания ведёт любую сделку до её логического конца.

Мы помогаем с выбором, доставляет приобретённые станки и запасные части к ним, выполняем установку и пусконаладочные работы. При необходимости, обучим персонал заказчика. в течение трёх рабочих дней ваши будущие операторы получат информацию о конструкции станка, основных моментах его эксплуатации, обслуживания.

Наши сотрудники научат их подбирать требуемые настройки с учётом толщины и марки материала. Продемонстрируют порядок и особенности работы на режимах, упрощающих процесс, обеспечивающих экономию материалов и времени.

Длительный успешный опыт сотрудничества с различными производствами существенно обогатил и разнообразил профессиональное мастерство наших сотрудников.

Что позволяет им надлежащим образом организовать обучение, передать собственный опыт и уникальные наработки, позволяющие оптимизировать производство с использованием лазерного оборудования.

Сравнение CO2- лазеры и волоконные лазеры

Основные типы источников лазерного излучения – это CO2 -лазеры, волоконные лазеры.СО2-лазеры и волоконные лазеры можно отличить по одному из самых главных признаков ( т.е. длине волны).

CO2-лазеры (длина волны составляет 10,6 нм).Волоконные лазеры (длина волны примерно составляет 1 нм).

На самые важные параметры прикладного использования лазера напрямую воздействует непосредственно – длина волны. Говоря о волоконных лазерах – уменьшение длины волны позволяет получить на один порядок значительно меньшее лучевое пятно на обрабатываемой детали.

Кроме того, длина волны оказывает весьма и весьма большое воздействие на абсорбцию излучения обрабатываемым материалом при применении лазера.

С данной точки зрения, наиболее безукоризненным вариантом для резки древесины, синтетики, стеклопластика, тканей, стекла и бумаги является CO2-лазер, генерирующий длинноволновое лазерное излучение, как правило, в инфракрасном диапазоне.

А вот для волоконных лазеров, у которых длина волны значительно меньше – абсорбция не играет значимой роли применительно к подобным материалам.

Материалы из металла напротив лучше абсорбируют излучение «коротковолновое».

Довольно-таки неплохой результат показывают волоконные лазеры, причем при значительно меньшей мощности. Именно они являются практически единственным способом обработки меди.

Лазеры длина волны, которых около 1 нм, намного эффективнее длинноволновых для обработки цветных металлов (например, алюминия входящего в состав достаточно многих сплавов), к тому же алюминий обладает высокой способностью непосредственно к абсорбции лазерного коротковолнового излучения.

Крайне важную роль играет закон Френеля в передаче энергии толще материала электромагнитного излучения.

Согласно этому закону отражение и преломление диэлектриков напрямую зависит от относительного коэффициента преломления в пределе двух сред и угла падения света.

Причем отражение поверхности зависит непосредственно от свойств материала, угла падения луча и направления плоскости поляризации (параллельного или перпендикулярного).

Это открывает фундаментальный потенциал для оптимизации передачи материалу энергии применительно к каким-либо конкретным производственным целям. Но технологически реализовать ее чрезвычайно сложно.

Ведь фокусирующая головка обязательно должна находиться во вращении, причем непрерывном – для синхронизации направлений поляризации с направлениями подачи обрабатываемого материала.

Однако на сегодняшний день оптимального решения данной проблемы не найдено.

Чтобы каким-то образом обойти эту техническую проблему, а также преобразовать линейно-поляризованные световые пучки, в пучки света, обладающие круговой поляризацией в основную конструкцию лазеров-СО2 с их технологически определенной линейной поляризацией излучения – ведено было фазосдвигающее зеркало лямбда – для сдвига фаз колебаний S/P, которые являются составляющими линейно-поляризованного светового пучка относительно друг друга. Но не менее трудный вопрос о поляризации для волоконных лазеров, ибо, когда луч проходит по транспортному пассивному волноводу, зачастую меняет свое начальное направление поляризации.

Наиболее оптимальная абсорбция достигается во время обработки тонколистового материала волоконным лазером, CO2-лазером напротив – материала с большой толщиной.

Отмечая абсорбцию и скоростные показатели, нельзя не упомянуть: резка некоторых материалов (к примеру, «цветных металлов» меди, алюминия) предпочтительна или вообще возможна только лишь с применением волоконных лазеров, как уже отмечалось выше.

Стоит также обратить внимание еще и на иной аспект – качество резки, которое тоже очень важно и не менее чем скорость. Здесь итоги, демонстрируемые CO2-лазерами и волоконными лазерами, достаточно существенно разняться.

При резке волоконными лазерами методом плавления — с увеличением толщин обрабатываемых материалов — шероховатость резко возрастает, что производителями естественно не приветствуется.

Волоконные лазеры обладают неоспоримым преимуществом перед CO2-лазерами при резке плавлением тонкого листового материала. Учитывая довольно-таки хорошее качество кромок во время обработки материалов толщиной до 3-х мм. В ближайшем будущем данная область может стать их вотчиной.

CO2-лазеры демонстрируют высокий уровень качества резки плавлением материалов большой толщины. В сфере газопламенной резки показатели CO2-лазеров и волоконных лазеров приблизительно одинаковы. Поэтому производителю здесь следует руководствоваться скорее соображениями цены.

Волоконные лазеры, характеризующиеся гораздо лучшей абсорбцией излучения во время выполнения самых разных сварочных операций, обеспечивают достаточно большую глубину сварного шва, причем при меньшей мощности, нежели CO2-лазеры.

Обычно адаптация под геометрию сварочного шва выполняется путем применения оптических волокон соответственного диаметра и применения двулучевой оптики.

Для того чтобы адаптировать излучение CO2-лазеров для целей сварки – применяют спиралевидные зеркала.

На первый взгляд, кажется, что сравнивание CO2-лазеров и волоконных лазеров многозначно говорит о выигрыше волоконных лазеров, однако мало изученное брызгообразование, это преимущество может свести практически к нулю.

К примеру, CO2-лазер в одном из производственных применений показал в 2 раза меньшее образование крошечного сварочного грата и в 3,5 раза крупного, вследствие чего из-за недостаточного качества получаемой поверхности от применения волоконного лазера пришлось все-таки отказаться.

Выбор той или другой технологии в первую очередь зависит от конкретного использования.

Создать более глубокий сварочный шов (начиная примерно с ~ 8 мм) гораздо проще при помощи CO2-лазера, нежели волоконного лазера, который для данной цели должен обладать весьма и весьма большей мощностью, что существенно повышает риск брызгообразования, а так же получения очень неровной поверхности верхнего шва.

Чтобы выполнить достойную защиту в процессе сварки образующейся ванны расплавленного металла непосредственно от окисления и соответственно от формирования сглаженной поверхности верхнего валика сварного шва – используют инертный газ «защитный».

При сварке CO2-лазером его использование считается крайне обязательным для предотвращения вероятного возникновения эффекта экранирования, который образуется облаком плазмы. Раньше в качестве газа для защиты в основном использовался гелий. Сегодня же по соображениям себестоимости чаще все используют аргон, CO2 , либо азот.

Наверное для всех понятно и очевидно, что затраты на газ не отражаться на суммарном повышении производственных расходов – не могут.

CO2-лазер и волоконный лазер имеют абсолютное право на существование. Поэтому для потенциального потребителя к выбору чрезвычайно важен комплексный подход оптимального решения, оценка которого заключалась бы во всестороннем и тщательном изучении всех факторов — «за» / «против». Легкое решение вопроса – «или волоконный лазер, или CO2-лазер» – явно представляется поверхностным.

Покупатель должен трезво оценить, получится ли у него за счет относительно низких расходов на продуктивную эксплуатацию волоконного лазера в течение определенного временного отрезка покрыть более высокую себестоимость производственной установки.

Прежде всего, потенциальному потребителю стоит спросить себя, насколько же достижимое качество будет полностью удовлетворять его потребностям, предстанет ли обретаемая установка, лазер, периферия для него тем наиболее оптимальным решением, которое он хочет достичь.

Также не следует из виду упускать еще один немаловажный фактор, который всегда необходимо учитывать, а именно издержки на единицу продукции.

Продукция зачастую определяется и измеряется в евро, к примеру, касательно сварки, то здесь индивидуальное применение к каждому конкретному эпизоду.

По стоимостным показателям в этом случае победителем окажется, конечно же, волоконный лазер, а вот по качеству обработки, безусловно, CO2-лазер, при этом с довольно-таки существенным перевесом.

Волоконный лазер – это неоспоримый лидер в сфере резки плавлением тонких листовых материалов. Однако лазер-CO2 который многие необдуманно поспешили «слить», все же не сдается, при этом демонстрируя весьма и весьма превосходные результаты в применении (резке материалов больших толщин), а так же в газопламенной резке.