- Фрезерная обработка металлов: что такое встречное и попутное направление — виды и схемы

- Развитие технологии

- Назначение фрезерной обработки

- Попутное и встречное фрезерование металла: что это такое

- Когда какой тип применяется

- Классификация и виды фрезерных работ

- Сложные и простые станки для фрезерной обработки металла

- Основные виды фрез

- Конструкционные отличия

- Влияние режимов резания на результаты работ

- Технологические этапы процесса

- На обычной установке

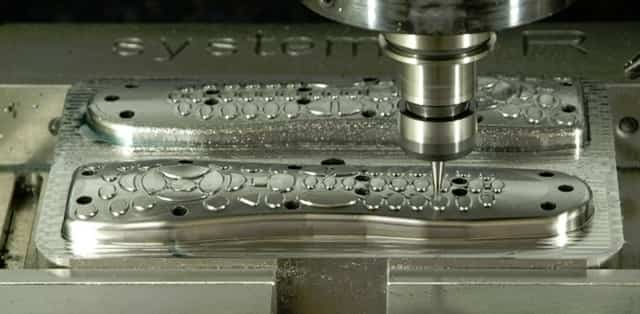

- С ЧПУ

- Лазерная обработка

- Сопровождающие явления

- Защита обрабатываемых изделий и инструмента

- Возможности процедуры

- Фрезерная обработка металла: основные принципы и сведения

- Назначение фрезерной обработки

- Классификация фрезерных работ

- Фрезерная обработка металла

- Способы фрезерования

- Типы фрезерной обработки деталей

- Основные типы фрез

- Дисковые фрезы

- Торцевые фрезы

- Цилиндрические фрезы

- Угловые фрезы

- Концевые (пальчиковые) фрезы

- Фасонные фрезы

- Червячные фрезы

- Кольцевые фрезы

- Фрезерные станки

- Вертикально-фрезерные станки

- Горизонтально-фрезерные станки

- Станки универсальные

- Фрезерные станки с ЧПУ

Многим людям необходимо знать, что это такое — фрезерование металла. Не менее значимый момент — то, как проводится обработка заготовок, каковы ее основы для начинающих. Отдельный момент — общие правила фрезерования на станках с ЧПУ.

Сущность операции фрезерования металла — это обработка заготовок с созданием плоских и фасонных изделий. Для подобной работы применяется фреза. Считается, что эта методика введена в оборот во второй половине XVII столетия в Китае. Разумеется, о механизированных приводах речи не было.

Станину из прочного металла заменяла крепкая каменная плита, а в движение части оборудования приводились мускульной силой мулов.

Более совершенный вариант применялся в промышленности европейских стран уже на рубеже XVIII-XIX столетий. Один из типов подходящего станка был предложен известным изобретателем Эли Уитни.

Но ближе всего к современному фрезерному оборудованию оказался аппарат, представленный в США в середине 1830-х годов. Первоначально такие станки применялись в ВПК, и лишь затем ими заинтересовалась мирная промышленность.

Еще около 30 лет понадобилось для перехода от деревянных к цельнометаллическим станкам.

Фрезерование делится на целый ряд частных операций:

- закрепление заготовки;

- подбор сверла;

- наладку и настройку;

- перемещение по мере надобности.

Однако ручная методика фрезеровки даже у самых опытных мастеров нередко дает сбои. Особенно тяжело проходить без ошибок криволинейные зоны. Их обрабатывают с максимальной тщательностью, и все равно вероятность промаха велика.

Решить проблему помогает использование систем с ЧПУ, нарезающих металл очень точно.

Усовершенствование разработок продолжается, и в ряде случаев целесообразно применение фрезерных станков с лазерной рабочей головкой.

За счет фрезеровки:

- пилят детали на различное число частей;

- шлифуют поверхность;

- покрывают ее узорами;

- сверлят отверстие (с резьбой внутри или снаружи, а также без всякой резьбы).

Фрезеровщики всегда пользуются массой разнородных фрез. Их подбор и установка определяются тем, как должна идти обработка. Большую роль играет и угол резания заготовки. Фрезерование применяют практически в любых отраслях промышленности. Наиболее велико его значение в:

- производстве автомобилей и самолетов;

- производстве станков;

- черновой подготовке металлических деталей;

- ювелирной отрасли.

Не стоит думать, что ручное фрезерование и работа на станках с ЧПУ исчерпывают все разнообразие манипуляций. К их числу также относится попутная и встречная фрезерная обработка.

Движение «по пути» подразумевает перемещение фрезы и заготовки по одной траектории. Обрабатываемое изделие присоединяется к станине естественным образом.

Потому потребность в усиленной фиксации ее отпадает.

Зубья на режущей кромке будут изнашиваться меньше. Удается снимать припуск плавно. Стружки почти не препятствуют движению ножа. Однако подобный метод плохо проявляет себя в работе с грубыми поверхностями. Также минусом будет повреждение лезвия от контакта с твердыми включениями и потребность применять только жесткие станки.

Свойства встречной фрезеровки:

- мягкость и ограничение нагрузки на механизм;

- ограниченная деформация обрабатываемого сырья;

- потребность в очень надежной фиксации заготовки;

- чрезмерный износ инструмента на повышенных скоростях;

- высокая вероятность засорения зоны резки образующейся стружкой.

Также стоит упомянуть фрезеровку:

- цилиндровой и торцевой оснасткой;

- зубчатых колес;

- уступов при помощи дискового трехстороннего инструмента;

- пазов;

- шлицевых канавок на валах;

- фасонных поверхностей;

- наклонных плоскостей;

- криволинейных контуров.

Особняком стоит химическое фрезерование. Для снятия поверхностного слоя применяются специальные реактивы. Процесс проходит сравнительно быстро. Тепловые и механические воздействия на заготовку окажутся очень малы. Что немаловажно, методика пригодна для очень твердых и особо мягких металлов, которые механически обработать нельзя или крайне трудно.

Но все равно в большинстве случаев фрезерная обработка подразумевает использование механических приспособлений. Раньше всего заготовки аккуратно подводят к рабочей зоне.

Фреза в этот момент уже должна вращаться. После отведения стола отключают шпиндель и вновь включают его лишь после задания нужной глубины прореза.

Следующий шаг — подводка стола с закрепленным на нем изделием к стыковке с фрезой.

Охарактеризовать даже основы для начинающих в полном объеме можно было бы разве только в целом учебнике. Однако некоторые советы могут быть даны уже тут. Цилиндрические фрезы подходят только такие, которые на 10-15 мм длиннее обрабатываемого изделия. Сечение инструмента подбирают сообразно толщине и ширине прореза.

Торцевые фрезы стоит использовать в тех случаях, когда требуется сократить уровень шума.

Станочники, в том числе и фрезеровщики, обязательно должны соблюдать требования техники безопасности. Да, в домашних условиях можно не вести журналы, но тем важнее самодисциплина. На рабочем месте обязательно должно быть чисто.

В идеале там присутствуют лишь:

- оборудование;

- обрабатываемая заготовка;

- оснастка;

- рабочий инструмент.

Перед началом работы следует проверять, исправен ли станок. Его запускают в холостом режиме, постепенно поднимая обороты. 2-3 минуты прогона хватает для проверки, а при остановке смотрят, насколько надежны тормоза.

Заготовка и оснастка должны крепиться очень стабильно. Прихваты заготовки должны быть максимально близко к обрабатываемой поверхности, поскольку там нагрузка наиболее велика. Нарушение этого правила грозит либо сдвигом и порчей заготовки, либо даже травмированием самих операторов.

Следует непременно использовать индивидуальные защитные средства. Речь прежде всего идет о защитных очках, но спецодежда также совершенно необходима.

Надо всегда следить за плотностью прилегания манжетов к запястьям. Последовательность исполняемых работ по технологии должна соблюдаться строго.

Менять режущую оснастку и обрабатываемую деталь можно только при отключении станка.

Подводка заготовки к фрезе должна быть плавной (во избежание удара). Режим фрезеровки должен подбираться с учетом необходимого темпа вращения шпинделя и глубины прореза. Мягкий алюминий обрабатывают обычно на скорости 1500 витков за минуту. При манипуляциях с твердой инструментальной сталью темп понижают до 600 оборотов.

Габариты режущей части подбирают сообразно обрабатываемой площади. Максимально эффективную помощь тут окажет специальная литература.

Техническое состояние станка надо контролировать постоянно. Когда работа окончена, все основные части следует очищать. Сдувание мусора и отходов недопустимо — его обязательно сметают щетками и кисточками.

Пятна масла убирают тканью, пропитанной керосином. Работать с фрезами диаметром свыше 10 мм удобнее всего с помощью револьверного упора.

При работе, особенно с параллельным упором, фрезер неизбежно тянет в сторону, и придется просто учитывать это обстоятельство.

Фрезерная обработка металлов: что такое встречное и попутное направление — виды и схемы

23.03.2020

Одной из наиболее распространенных и незаменимых процедур по стали является фрезерная обработка металлов – что это, расскажем в статье. Поговорим об истории и особенностях способа металлообработки, разновидностях.

Развитие технологии

Способ механического резания заготовки с помощью вращения металлических фрез был открыт в 1668 году в Китае. Правда, вместо станины из крепкого материала был оборудован каменный фундамент типа плиты, а электродвигатель заменяли мулы, которые осуществляли движение механизма.

К началу 19 века данный принцип, уже усовершенствованный и оснащенный электрическим приводом, был впервые применен в промышленных целях. Эли Уитни (англ.

Eli Whitney) установил станок на оружейной фабрике в Америке. Это оборудование было довольно грубым, массивным и деревянным, но прослужило очень долго – два поколения.

Только внуки предпринимателя приняли меры по совершенствованию агрегата.

Конструкция, которая больше всего напоминает настоящий современный вариант, была создана компанией «Гай, Сильвестер и Ко» в США в 1835 году. Именно тогда начали применять плоский ремень для передачи основного вращательного движения.

Рядом со шкивом находилось зубчатое колесо, которое было посажено на оправку. На ней уже фиксировался резец. Таким образом можно было обрабатывать только плоские заготовки. Оборудование имело устройство передвижения фрезы по вертикали.

Когда изготовление оружия показало эффективность фрезерования, способ начали применять и для гражданской промышленности. Первыми деталями производства были гайки – подобным образом делали их грани, а также внутреннее отверстие – станок был создан в Америке.

Спустя еще 20 лет фирма Линкольн впервые создала механизм, который был изготовлен из стали, а не из дерева. Многие запчасти получилось уменьшить в размерах, а также это позволило увеличить долговечность, снизить износ деталей и дало возможность работать с более прочными сплавами и массивными изделиями. Приятное дополнение – появление в конструкции ходового винта с маховиком.

С тех пор мы имеем дело с современным методом фрезерования – вручную, когда механик (фрезеровщик) выполняет основные действия по креплению, выбору сверла, наладке, перемещению и пр.

Но ручной режим характерен частыми ошибками, ведь это и есть человеческий фактор, а также сбоями, поломками, простоями, браком и дефектами.

Главную сложность составляли криволинейные поверхности, которые нужно было вытачивать с особенной тщательностью.

Увеличение автоматизации процесса проходило вместе с появлением пультов цифрового и, более совершенного, числового управления. Оборудование, оснащенное ЧПУ, имеет очень высокую точность резания, потому что программное обеспечение самостоятельно закладывает основные параметры, в том числе, режимы, скорость, перемещение фрезы во всех возможных плоскостях.

Сейчас есть лазерные виды фрезерования. Установка оснащена лучом лазера, который быстро и с повышенной точностью производит иссечение металла.

Современные станки с ЧПУ для фрезеровки можно приобрести в интернет-магазине по адресу https://stanokcnc.ru/. Здесь представлен широкий ассортимент моделей, которые предназначены для профессионального создания металлических изделий. Они отличаются высокой производительностью, длительностью и удобством эксплуатации.

Назначение фрезерной обработки

Преимущество этого метода отделки в том, что с помощью разных инструментов и технологий (схем резания) можно выполнять множество процедур. Универсальность, помимо этого, заключается в том, что большинство современных станков с ЧПУ предназначены не только для металлообработки, но и для работы по дереву, пластмассе, стеклу и прочим материалам.

Основная задача фрезеровки – механическое снятие с поверхности верхнего слоя посредством фрезы или более современных лезвий. Что можно сделать с помощью разных схем фрезерования:

- распил детали на два и более элемента;

- шлифовка – применяются специальные насадки с мелким абразивным веществом;

- наносить специальную гравировку, узоры;

- просверлить отверстие с последующим нанесением внутренней и внешней резьбы, и многое другое.

У фрезеровщика всегда есть большой набор фрез (они могут быть многозубчатые, режущие). В зависимости от того, как оснастка установлена в оборудовании (горизонтально, вертикально), будет производиться обработка.

Помимо этого, если режущая кромка будет установлена в определенном направлении, то можно говорить про угол резания.

Среди классических можно выделить цилиндрические, торцевые, концевые, зубчатые, фасонные, а остальные – более сложные.

Перечислять сферы применения фрезеровки бессмысленно, поскольку аппарат применяется при изготовлении как крупных, так и мельчайших изделий, которые, в свою очередь, могут использоваться в абсолютно разных производственных процессах, как то: автомобилестроение, станкостроение, металлообработка и даже ювелирные мастерские.

Основным преимуществом использования фрезерования является то, что обрабатывать можно любой материал вне зависимости от его прочности. В зависимости от заготовки, а именно ее формы и стройматериала, подбирают фрезу.

Сейчас считается популярной фигурная резка алюминия, потому что этот металл очень легкий, он используется в архитектуре, дизайне помещений. Он отличается достаточной прочностью, но при этом прост в металлообработке, имеет малый вес и низкую температуру плавления. Алюминий не только можно вырезать фигурным способом, но и делать гравировку, узор, не оставляя на поверхности заусенцев.

Стоит отметить, что большинство станков ЧПУ легко перенастроить к другим материалам. Набирает популярность трехмерная фрезеровка пластика. Из него делаются элементы для салона автомобиля, различные корпусы.

К преимуществам следует отнести:

- Высокую скорость обработки.

- Небольшую себестоимость работ.

- Большое многообразие схем и процедур.

Попутное и встречное фрезерование металла: что это такое

Это два самых распространенных вида, которые уже своим названием характеризуют основное отличие. По пути, то есть по подаче, как говорят многие фрезеровщики, – это способ отделки, в ходе которого фреза вращается в ту же сторону, в которую направлен ход заготовки. У метода есть преимущества:

- Естественным образом происходит прикрепление обрабатываемой стали к станине, поэтому нет необходимости очень сильно закреплять изделие к столу.

- Износ зубьев у режущей кромки незначительный, потому что вдоль движения они затупляются намного меньше.

- Припуск снимается очень плавно, поэтому на покрытии поддерживается оптимальный уровень шероховатости.

- Легкое стружкоотведение – стружки не лезут под нож.

К недостаткам следует отнести:

- Не подходит для металлообработки грубых, неподготовленных поверхностей, то есть для обдирочных работ.

- Твердые включения могут затупить лезвие.

- Необходима высокая жесткость станка, чтобы не было сильных вибраций.

- Минимальное количество зазоров.

Встречное фрезерование металла – это направление фрезы на встречу движения заготовки. Основные характеристики: производительность повышается, а вместе с тем увеличивается и износ оснастки.

Плюсы:

- Мягкий процесс резания с небольшой нагрузкой на механизм.

- Сырье в ходе работы подвергается небольшой деформации, что упрочняет материал.

Минусы:

- Сила резки уходит частично на отрыв шаблона от стола, поэтому нужна надежная фиксация.

- Нельзя использовать высокий режим с большой скоростью, потому что быстро происходит износ фрезы.

- Стружка сходит в неудобную сторону – она может попасть в зону резания.

Когда какой тип применяется

Способ применяется в зависимости от материала и от степени металлообработке. При первичной (обдирочной) обработке стали лучше применять встречный вариант, в то время как при последующем движении рекомендовано использовать метод «по пути».

Когда вы работаете с мягким типом металла, лучше работать попутной технологией, а если есть твердые включения – идти навстречу заготовке.

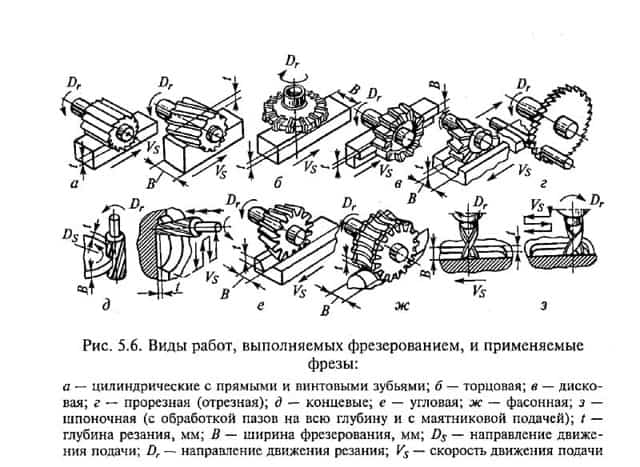

Классификация и виды фрезерных работ

В основном специалисты классифицируют деятельность по выбранной фрезе. Можно различать фрезерование:

- Торцовое. В этом случае с помощью лезвий создаются канавки, подсечки и прочие боковые элементы вырезки стали. Также срезаются торцы.

- Концевое. Для вырезания уступов по вертикали и по горизонтали.

- Цилиндрическое. Для обработки прямых или фигурных поверхностей.

- Зубчатое – создание зубцов на колесах и иных деталях.

- Фасонное. С помощью соответствующего инструмента делаются фаски (сферы, эллипсы и пр.).

Это неполный перечень видов работ. В зависимости от типа оснастки может быть произведена отделка сверлом, зенкер, отрезными фрезами, криволинейными типами, двойными дисками и другими.

Кроме того, существует классификация по способу установки инструмента – горизонтальное, вертикальное или по диагонали, то есть под углом.

Сложные и простые станки для фрезерной обработки металла

В зависимости от того, как устроено производство на заводе (крупные или мелкие серии, разновидность процедур), закупается одно универсальное оборудование с возможностью его быстро перенастраивать или несколько узкоспециализированных, которые отличаются своей определенной задачей.

В первом случае рекомендуем устанавливать устройства с ЧПУ от https://stanokcnc.ru/. Так вы сможете быстро переустанавливать оснастку, крепить заготовку, а программу и режим, скорость резания выберет сам аппарат, исходя из параметров исходного сырья и схемы металлообработки.

Во второй представленной ситуации, когда видов установок несколько, дополнительно создается конвейерная лента.

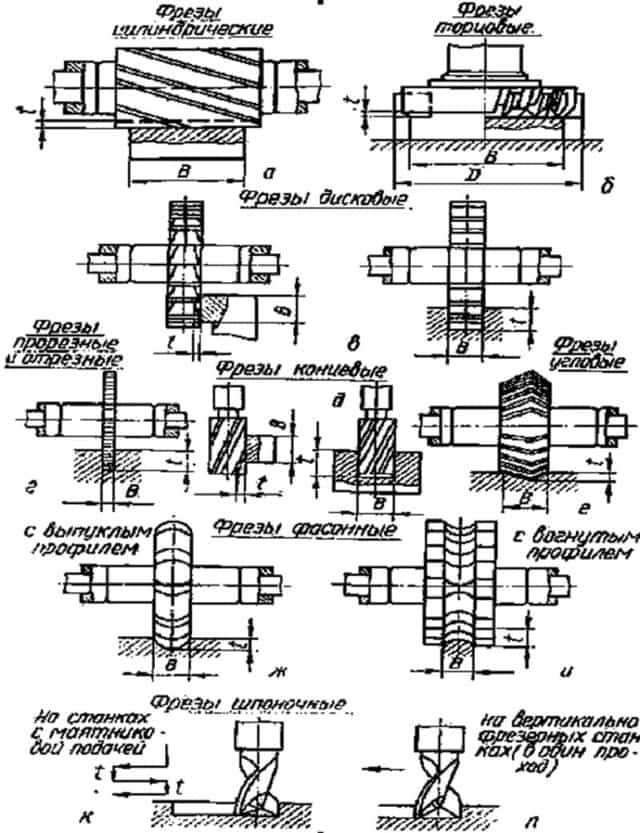

Основные виды фрез

Есть три признака, по которым проходит классификация:

- По форме, например, цилиндрические, конусные, сферические, дисковые.

- По назначению: торцевые, отрезные, прорезные, пазовые.

- По материалу, который они обрабатывают. Нас, в данном случае, интересуют те, которые предназначены для обработки металла.

Конструкционные отличия

Конструктивно они различаются на следующие типы:

- Кольцевые, или корончатые сверла. Они нужны для получения отверстий с более высокой точностью и увеличенной в 4 раза скоростью, относительно обычного сверления.

- Червячные – касаются стали одновременно несколькими режущими краями.

- Фасонные с остроконечными или затылованными зубьями. Имеют два ряда лезвий, а второй подвид отличается наличием острых краев с внутренней торцевой стороны.

- Концевые – для создания пазов, уступов.

- Угловые – отлично обрабатывают кривые поверхности и углы.

- Цилиндрические с винтовыми или прямыми зубьями. Первые универсальны, вторые – только для прямых покрытий.

- Торцевые – монолитные или со сменными пластинами.

- Дисковые – предназначены, как правило, для отрезки стального листа и прорезки канавок.

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

- Снятие определенной толщины слоя за один проход.

- Скорость вращения инструмента (обороты шпинделя).

- Плавность и направление подачи заготовки.

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

Классический алгоритм:

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

Последовательность:

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

Сопровождающие явления

Есть процессы, которые могут повлиять на качество результата:

- Стружка. Если она попадает в зону резания, то может сделать деталь дефектной или повредить саму режущую кромку.

- Наклеп. Из-за увеличения температуры в зоне резки происходит повышение твердости края при снижении его прочности.

- Трение и вибрации – они естественным образом приводят к более медленному процессу.

Защита обрабатываемых изделий и инструмента

Мы рекомендуем:

- Использовать вещества и жидкости для смазывания и охлаждения рабочей зоны.

- Заранее предусмотреть отвод стружки.

- Использовать виброгасители.

Все это вместе с правильным подбором режима поможет избежать основных сопровождающих явлений.

Возможности процедуры

В статье мы рассказали про фрезеровку – что это такое и какие обширные сферы применения она имеет. Теперь мы предлагаем каждому читателю опробовать все возможные функции на своем универсальном станке.

Фрезерная обработка металла: основные принципы и сведения

Фрезерная обработка в последнее время набирает большую популярность, поэтому столь же востребована, как сверление деталей и токарная обработка. Суть её заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из разных материалов, причем проделывается это как на специальных станках, так и вручную.

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах.

А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ.

Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы.

В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов.

Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Сферы применения фрезеровки довольно разнообразны, она может использоваться в металлообработке, машиностроении, в ювелирном производстве, деревообработке и даже в дизайне и архитектуре.

Обработка металла фрезерованием производится вне зависимости от его прочности.

Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания.

То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр.

Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр.

При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов.

Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы.

Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Классификация фрезерных работ

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ.

Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы.

Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, также существует распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы.

В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая.

Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом.

В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей.

Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла.

Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии.

Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются.

Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр.

Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку.

Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером.

Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия.

Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы.

Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Фрезерная обработка металла

Фрезерование является одним из наиболее распространенных способов обработки металла с целью придания заготовке необходимых геометрических параметров.

Процесс фрезерования детали заключается в воздействии на заготовку специальным режущим инструментом — многозубчатой (реже однозубчатой) фрезой.

Вращаясь, фреза остро заточенными кромками зубцов снимает подлежащий удалению слой металла, постепенно продвигаясь вдоль обрабатываемой поверхности.

Обработка металлов фрезерованием имеет ряд преимуществ:

- операция фрезерования позволяет работать с самыми разными поверхностями — горизонтальными, вертикальными, наклонными, фасонными и другими;

- обработка выполняется фрезами, зубья которых лишь периодически вступают в контакт с заготовкой и не испытывают непрерывной нагрузки — фрезы сохраняют работоспособность на длительное время;

- в отличие от операций сверловки и заточки отсутствует сильный нагрев, возникающий в результате трения и способный влиять на итоговую геометрию детали.

В то же время из-за многозубчатой конструкции большинства фрез в процессе изготовления фрезерных деталей нагрузки скачкообразно меняются, что может стать причиной возникновения вибрации в системе фреза – деталь – станок. Это можно считать недостатком технологии фрезерной обработки. При повышении скорости фрезерования вибрации усиливаются, поэтому система должна быть достаточно жесткой.

Перемещение режущего инструмента относительно детали может достигаться за счет поступательного движения самой вращающейся фрезы либо постепенной подачи заготовки — это зависит от конструкции станка.

В зависимости от толщины срезаемого слоя, характеристик металла и желаемого качества поверхности фрезерование заготовки может осуществляться в один либо несколько проходов.

Эти же факторы влияют на определение оптимальной скорости подачи.

Независимо от характеристик металла и типа станков для фрезерования детали определяются скорость резания V и скорость подачи детали S. Оба параметра имеют размерность м/мин. Скорость резания V рассчитывается по формуле V=π*D*n, где π — число Пи (3,14), n — частота вращения фрезы, D — ее диаметр.

Способы фрезерования

Существует два способа обработки деталей на фрезерных станках:

В первом случае направление движения заготовки совпадает с направлением движения фрезы. Во втором фреза движется навстречу подаваемой заготовке. Разница между ними заключается в качестве получаемой поверхности.

Если фрезерование заготовок выполняется попутным способом, обработанная поверхность получается более гладкой. Встречное фрезерование дает менее гладкую поверхность, поэтому его используют в тех случаях, когда необходимо снять большой слой металла.

Как правило, так поступают при черновом фрезеровании — если планируется повторный проход для достижения окончательного (чистового) результата.

Типы фрезерной обработки деталей

Обработка заготовки на фрезерных станках предполагает выполнение одного из четырех типов фрезерования или последовательное применение нескольких типов.

- Концевое фрезерование: применяется для обработки колодцев, окон, карманов, шлицев, пазов и т.п. В этом случае обработка фрезерованием осуществляется с помощью пазовых, дисковых, концевых, Т-образных, одно- и двуугловых фрез.

- Торцевая фезеровка используется для обработки больших поверхностей. Фрезерная обработка таких деталей производится торцовыми либо циллиндрическими фрезами.

- Фасонное фрезерование необходимо при работе с профилями. Чтобы получить фасонные поверхности с нужной геометрией применяют фасонные, модульные, дисковые и червячные фрезы.

- Резка металла (фрезерование материала с целью его разрезки) может выполняться отрезными фрезами, представлябющими собой подобие дисковой пилы.

В металлообратке используется также обратная классификация, принцип которой заключается в объелинении фрез по технологическому признаку в группы, каждая из которых предназначена для определенного типа обработки деталей.

Как известно, назначение фрезерования заключается в получении из металлических заготовок деталей нужной формы и с определенной чистотой поверхностей. Чтобы изготовить изделие, полностью соответствующее проектной документации, необходим станок определенного типа и грамотный выбор фрез.

Основные типы фрез

Сегодня на российском рынке предлагаются фрезы отечественного и импортного производства, различных типов и конструкций, с режущими кромками из современных сплавов, керамики, кардной проволоки, стали с алмазным покрытием. Такое разнообразие дает возможность выполнять фрезерные работы на участках, где требуется выборка металла со сложной геометрией и высокими требованиями к качеству поверхности.

Классификация фрез предполагает их разделение по следующим параметрам:

- по конструкции (цельная либо сборная);

- по расположению зубьев и режущих кромок;

- по направлению и конструкции зубьев;

- по материалу режущих элементов;

- по способу крепления режущих элементов.

Дисковые фрезы

Дисковые фрезы применяют для работы по фрезерованию, если требуется выполнить обрезку заготовок, выборку металла, прорезание пазов, снятие фасок. Режущие элементы у дисковых фрез могут располагаться с обеих либо с одной из сторон.

Выбор размера фрезы и ее зубьев зависит от вида обработки (предварительная, промежуточная, финишная).

Преимущество дисковых фрез заключается в способности работать при значительных вибрациях и отсутствии необходимости в удалении стружки из области резания.

Торцевые фрезы

Торцевыми фрезами выполняется фрезерная обработка деталей со ступенчатыми и плоскими поверхностями.

Ось вращения среды перпендикулярна обрабатываемой плоскости, рабочей является торцевая часть. В массивных торцевых фрезах часто используются сменные пластины.

Фрезы с большим числом зубьев не нарушают плавности работы станка и дают возможность вести обработку деталей с высокой скоростью.

Цилиндрические фрезы

Фрезы данного типа делятся на две группы: с винтовыми и с прямыми зубьями. Первые отличаются плавностью работы и универсальностью применения, в случае возникновения больших усилий требуются сдвоенные фрезы с разнонаправленными зубьями. Вторые используются для фрезерной обработки узких плоскостей. Прорезание канавок и обработка уступов выполняется рашпильными циллиндрическими фрезами.

Угловые фрезы

Угловые фрезы предназначены для фрезерования угловых пазов и стружечных канавок, а также для обработки наклонных поверхностей.

Бывают одноугловые с расположением режущей кромки на одной конической поверхности и двуугловые — с режущей кромкой на двух смежных конических поверхностях.

Пазы со скошенными боковыми поверхностями фрезеруются одноугловыми фрезами типа «ласточкин хвост» — простой или перевернутый.

Концевые (пальчиковые) фрезы

Такие инструменты могут применяться для получения контурных выемок и уступов, выборки пазов, фрезерования взаимно перпендикулярных плоскостей.

Сферические выемки фрезеруют шаровыми фрезами, для получения пазов сложной формы используют радиусные фрезы, а для Т-образных пазов, соответственно, фрезы грибковые.

Концевые фрезы делятся на группы по форме хвостовика, величине зубьев и по конструкции.

Особую группу составляют фрезы для гравировки (граверы), применяемые для тонкой обработки материалов, в том числе драгметаллов. И, наконец, твердосплавные фрезы: они позволяют производить фрезерование металлов, обработка которых затруднена в силу структуры материала — чугуна, инструментальных сталей и т.п.

Фасонные фрезы

Данные фрезы предназначены для обработки фасонных поверхностей. Их применяют для фрезерования деталей, длина которых в разы превышает ширину. Существуют фасонные фрезерные инструменты с остроконечными и с затылованными зубьями. Заточка последних сопряжена со значительными сложностями, требует мастерства и опыта.

Червячные фрезы

Фрезерование металлических заготовок червячным инструментом производится методом обката, подразумевающим точечное касание детали фрезой. Разделение червячных фрез на подвиды принято производить по следующим параметрам:

- по конструкции (сборные или цельные);

- по направлению витков (правые или левые);

- по числу спиралей (одно- и многозаходные);

- по особенности зубьев (с шлифованными и нешлифованными зубьями).

Кольцевые фрезы

Кольцевые фрезы применяются для получения отверстий и напоминают по конфигурации корончатые сверла. Фрезерование этим инструментом дает выигрыш по времени примерно в 4 раза по сравнению со сверловкой за счет высокой скорости резания.

Фрезерные станки

Обработка металлов фрезерованием выполняется на специальных фрезерных станках. Все они имеют схожий принцип работы, но различаются по конструкции и функциональным возможностям.

Вертикально-фрезерные станки

Этот тип станков может применяться для выборки пазов и углов, обработки зубчатых колес, горизонтальных и вертикальных поверхностей, рамочных элементов. Фрезерование выполняется фасонными, циллиндрическими и концевыми фрезами.

Горизонтально-фрезерные станки

Оборудование данной фрезерной группы дает возможность производить работы по фрезерованию на деталях с небольшими габаритными размерами. При этом могут использоваться фрезы концевого, фасонного, торцевого, углового и циллиндрического типа.

Станки универсальные

В универсальных станках консоль и рабочий стол могут передвигаться по направляющим — вертикальным и горизонтальным, а обрабатываемую поверхность можно выставить под нужным углом (по отношению к шпинделю). Этот тип станков позволяет использовать любые типы фрез и осуществлять изготовление фрезерных деталей самой сложной конфигурации.

Фрезерные станки с ЧПУ

Станки с ЧПУ — высокопроизводительное современное оборудование, на котором фрезерная обработка деталей ведется по специально составленной программе.

Преимуществами таких станков являются универсальность применения и большая точность изготовления деталей.

Высокая цена оборудования довольно быстро окупается за счет отсутствия необходимости в квалифицированных операторах для работы на фрезерном станке и быстрого изготовления больших партий продукции.