- Какие машины с оцинкованным кузовом не заставят вспомнить о коррозии?

- Содержание

- Какие вообще существуют виды оцинковки кузова?

- Skoda Octavia и Skoda Fabia — в чем разница оцинковки?

- Гальваническая оцинковка — автомобили Mercedes и BMW

- Бюджетная оцинковка и японские автомобили — в чем связь?

- Подводим итоги

- Доказано, что современные автомобили с тонким металлом на самом деле лучше старых

- Почему в Российских автомобилях плохой металл? (Причины коррозии)

- И так, начнем

- 1) Сплавы

- 2) Так, а почему сталь-то тогда?

- 3) Подготовка поверхности и защита от коррозии.

- Основная причина коррозии автомобилей — плохая подготовка поверхности, в том числе плохой катафорезный грунт и тем более его отсутствие. Так же нарушения процесса окраски тоже один из основных факторов возникновения ржавчины.

- Тонкий металл кузова: насколько он безопасен и почему

- Какие материалы используют при производстве

- Сталь

- Алюминий

- Стеклопластик и различные виды пластмассы

- Итоги

О, сколько же копий сломано на форумах по данному вопросу, и сколько ещё будет сломано! Непримиримая борьба адептов двух школ – классического и современного автомобилестроения, идёт по всем фронтам: от технологий производства двигателей до толщины металла кузовов. Вот о последних сегодня и поговорим.

Но для начала позвольте сделать ремарку. Любому автомобилисту за свой стаж приходится сталкиваться с ДТП. Приятного в этом мало, но избежать этого невозможно.

И каждый, кто хоть раз видел мало-мальски серьёзные аварии со стороны, подтвердит – да, достаточно совсем, казалось бы, невысокой скорости, порядка 35-40 км/ч, и передок машины превращается в гармошку, зачастую уже не подлежащей восстановлению… Но вот парадокс – из этой «гармошки» водитель и пассажиры выходят (чаще всего) живыми и невредимыми! Судьба? Везение?.. Нет. Банальный конструкторский расчёт, спасающий наши жизни. Но давайте начнём с «вечнозелёной травы» в виде машин старой школы.

фото: pinterest.ru

фото: pinterest.ru

Как было раньше

Мало кто знает, но вплоть до 60-70 годов множество легковых автомобилей вообще были рамными. Это было время, кода о таких мелочах жизни как расход топлива, вместимость багажника, общая масса автомобиля и, собственно, безопасность, никто не думал.

Не потому, что инженеры были настолько глупы, а потому, что автомобилей на планете было в несколько раз меньше. Насущные проблемы автомобилистов 21 века тогда были совершенно не актуальны.

И в частности, количество ДТП и смертность в них находились на уровне, когда это ещё не стало серьёзной проблемой, требующей внимания уже на этапе проектирования машины.

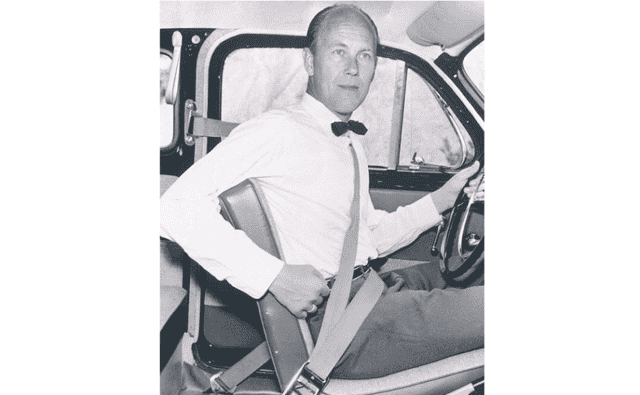

Даже привычные нам сегодня трёхточечные ремни безопасности были совсем не ровесником массового гражданского автомобиля, а впервые серийно применились лишь в 1957 году!

Нильс Болин, изобретатель 3-точечного ремня. Впервые в мире серийно применён на Volvo PV 544 (1959 год)

Нильс Болин, изобретатель 3-точечного ремня. Впервые в мире серийно применён на Volvo PV 544 (1959 год)

Примерно тогда же инженеры стали задумываться и о жёсткости кузова. До 60-х годов считалось, что чем жёстче конструкция, тем лучше — меньше мнётся.

Забавно, что спустя более полувека добрая половина (если не больше) наших современников-автовладельцев считает так же… Однако, исследования первопроходцев в зарождающемся тогда направлении пассивной и активной безопасности показали, что условно-монолитный кузов при серьёзном столкновении наносит водителю и пассажирам больше повреждений, чем правильно сминаемая конструкция. Я поясню.

Пример с двумя коробками

Давайте представим некий эталонный полигон для испытаний ударами о стену. В первом варианте у нас есть жёсткая титановая коробка, в которую мы «посадили» некое желе и закрепили его ремнями безопасности.

Почему такой странный объект испытаний? Дабы вы нагляднее понимали результат сравнения. Итак, разгоняем коробку (значение скорости не так важно, пусть будет 60 км/ч) и бьём его о стену. Коробка отскакивает от препятствия, т.к.

оба сталкиваемых предмета у нас условно-несминаемые и имеют лишь минимальную упругость материалов. Заглядываем в «салон». Что видим? Правильно – наше желе просто просочилось через ремень, которым его привязали.

Потому что вся энергия удара равномерно распределилась по каждой точке объекта, врезавшегося в стену. И разумеется, первым в нём «сломалось» то, что мягче всего.

Теперь меняем условия эксперимента. Ту часть коробки, где сидит наше желе, мы оставляем жёсткой, а вот переднюю часть меняем на относительно мягкий алюминий. Каков будет результат?..

Гораздо более приемлемый для нашего «испытателя» — желе останется на своём месте с минимальными повреждениями от ремней. Ведь в процессе удара передняя часть коробки смялась, поглотив часть энергии удара.

Другими словами, замедление коробки при ударе, за счёт смятия её мягкой передней части, было гораздо плавнее, нежели в первом сценарии. Что и спасло в итоге нашего водителя-желе.

фото: imazda.ru

фото: imazda.ru

А как в реальной жизни?

А в реальной жизни такие испытания называются краш-тестами, и их обязательно проходит любой новый автомобиль – как на стадии проектирования, так и уже будучи на конвейере.

Если вы посмотрите любой подобный ролик (например, на официальном сайте европейской ассоциации по автобезопасности EuroNCAP), то заметите, что каждый автомобиль, независимо от марки и класса, бьётся именно по описанному выше сценарию.

Бампер и передняя часть капота мнутся практически без усилий, далее кузов начинает активно замедляться при смятии средней части передка, и уже ближе к салону деформация и замедление останавливаются.

При этом, жизненное пространство салона не уменьшается (так называемая «клетка» салона сделана максимально-жёсткой), а в самом конце удара манекены водителя и пассажиров ловят в свои объятия подушки безопасности.

Это называется запрограммированная деформация кузова. И, возвращаясь к нашему эксперименту, повторюсь: никакие подушки и ремни не спасут людей в салоне от серьёзных (и порой смертельных) травм, если кузов будет монолитно-жёстким. Просто запомните несложный постулат: все остатки энергии, которые не погасил своим смятием кузов, вам придётся гасить своим телом.

А что-то кроме деформации переда придумано?..

Сегодня не будем останавливаться на всех средствах безопасности, заложенных в современный автомобиль – это сильно за рамками сегодняшней статьи. Поговорим лишь ещё немного про кузов.

Помимо передней сминаемой зоны, есть такая же задняя. Бампер, багажник, и вообще всё, что идёт до задних стоек крыши, проектируется по точно такому же принципу. Далее я приведу картинку собственного «Мондео», в котором попал в ДТП несколько лет назад.

На фото отчётливо видно, что зад машины сложился по примеру передней части – правильной гармошкой. При этом, удар был очень сильный.

Будь я на условной дедушкиной несминаемой «Победе», а не на современной мнущейся «фольге» — едва ли мне удалось бы избежать серьёзных повреждений шеи и позвоночника.

фото автора

фото автора

Не забываем и про боковые удары. А вот здесь как раз инженеры закладывают максимально-возможную жёсткость конструкции.

Логика проста: сминаться здесь нечему — вот дверь, а за дверью сразу люди… Единственный вариант, это проектировать дверь и проёмы как можно более жёсткими, а также, по возможности рассеивать энергию удара в стороны – в район центральных стоек, пола и передних лонжеронов. Кстати, каркасы всех современных кресел в автомобиле тоже являются частью силовой структуры безопасности.

Музей SAAB в Швеции, кузов модели 9000 в разрезе. Хорошо видны противоударные брусья в дверях. Цвета соответствуют жёсткости металлов: жёлтый – обычная кузовная сталь разной толщины; оранжевый и красный – это силовой каркас салона: прочные и сверхпрочные стали. (фото автора)

Музей SAAB в Швеции, кузов модели 9000 в разрезе. Хорошо видны противоударные брусья в дверях. Цвета соответствуют жёсткости металлов: жёлтый – обычная кузовная сталь разной толщины; оранжевый и красный – это силовой каркас салона: прочные и сверхпрочные стали. (фото автора)

Ну и про перевороты инженеры тоже не забыли. На заводских испытаниях будущий серийный автомобиль обязан выдерживать несколько боковых переворотов без последствий для жизненного пространства салона. Для этого стойки крыши также делаются из особо прочных сплавов, а в кабриолетах используются системы автоматических отстрелов дуг безопасности.

фото: ADAC

фото: ADAC

В сухом остатке

Подытоживая, можно резюмировать: видимая «хлипкость» кузовов современных автомобилей – это чётко рассчитанная и продуманная часть общей системы безопасности. Конечно, в пересчёте на стоимость ремонта результат даже не самого серьёзного ДТП, мягко говоря, не утешающий.

Но признайтесь – будете ли вы об этом думать, когда на скользкой дороге вас, не дай бог, вынесет прямиком в столб? И, выйдя из полностью уничтоженной машины лишь с парой синяков, станете ли вы поносить нерадивых инженеров за то, что сделали кузов из «фольги»? Я очень сомневаюсь.

Типичный пример из жизни. Водитель этой «смятки» отделался ранами лица. (фото: kaliningrad-city24.ru)

Типичный пример из жизни. Водитель этой «смятки» отделался ранами лица. (фото: kaliningrad-city24.ru)

Этот материал так же опубликован на канале Matador Tech в Яндекс Дзен https://zen.yandex.ru/id/5df76e845d6c4b00b8bac641

Какие машины с оцинкованным кузовом не заставят вспомнить о коррозии?

При покупке автомобиля мы особое внимание обращаем на качество кузова, так как именно этот показатель является основным для владельца машины.

Проблемы и неполадки с двигателем, электронными системами и прочими деталями можно исправить сравнительно недорого, а вот проблемы с кузовом исправить крайне непросто. Речь идет о том, что начавшиеся повреждения кузова очень сложно остановить и прекратить развитие коррозии.

Поэтому необходимо защищать машину от этих неприятностей, исключать воздействие факторов, которые вызывают коррозию и вовремя проводить все необходимые ремонтные работы.

Очень важно выполнить надежное восстановление автомобилей, но не менее важно провести правильный отбор транспортных средств при покупке, чтобы получить максимум полезных свойств кузова и минимальную склонность к коррозии. Такие особенности может обеспечить оцинкованный кузов.

Автомобили с настоящим оцинкованным кузовом — это те самые Audi из конца 80-х годов, которые до сегодняшнего дня ездят без кузовных ремонтом и не требуют замены ни одной детали кузова авто.

Эти машины готовы предложить вам невероятно длительный срок эксплуатации и полное отсутствие проблем, но они довольно старые, что вызывает определенные трудности в использовании из-за слишком большого пробега и прочих неприятностей.

Поэтому необходимо отыскать автомобили с оцинкованным кузовом из современного модельного ряда производителей, чтобы получить новое авто или купить машину на рынке подержанной техники, но в хорошем состоянии и с небольшим пробегом.

Содержание

Какие вообще существуют виды оцинковки кузова?

Многие покупатели машин на вторичном рынке откровенно удивляются, когда осматривают машины, производитель которых заявляет о полноценной оцинковке кузова.

На кузовах таких машин нередко возникают рыжики и приходят прочие проблемы, которые заставляют сильно усомниться в качестве подготовки кузова.

Секрет в том, что существует как минимум четыре официально используемых способа оцинковки.

Эти способы следующие:

- Горячая оцинковка. Это лучший и самый дорогой метод подготовки кузова. В этом варианте подготовленный кузов машины опускают в ванну с цинком, температура которого может достигать 4 000 градусов. Обработка быстрая, но технология очень дорогостоящая. Так что сегодня ее практикуют единицы производителей.

- Гальваническая оцинковка. В этом случае кузов автомобиля опускают в ванну с электролитом. Цинк под воздействием электрического тока с определенными значениями остается на поверхности металла. Большинство элитных производителей применяют этот метод, он очень неплох, но менее эффективен, чем предыдущий.

- Холодная оцинковка. По большому счету, это дешевая технология, которая заключается в покраске кузова специальными цинкосодержащими грунтами. Эффективность достаточно сомнительная, а степень защиты от коррозии оказывается не слишком высокой. Тем не менее, это лучше, чем ничего. Большинство бюджетных производителей, которые говорят об оцинковке кузовов своих авто, подразумевают именно такой вариант обработки.

- Цинкрометалл. Самая бюджетная технология, когда металлические листы еще на стадии проката покрывают специальными грунтовками с цинком. Проблема в том, что сварные швы и прочие соединения так и остаются незащищенными. А это самые опасные элементы с точки зрения возможного развития коррозии.

Обратите внимание, невозможно точно узнать, каким образом производилась оцинковка кузова автомобиля. Многие считают, что это указано в VIN-коде автомобиля, но это не так.

Методы оцинковки не разглашаются, все больше производителей переходят на два последние метода, а это значит, что эффективность защиты кузовов новых автомобилей гораздо ниже, чем она была 10-15 лет назад.

Впрочем, свои 7-12 лет без дыр в кузове выдерживает практически любой автомобиль. Все зависит, конечно же, и от эксплуатации машины.

Skoda Octavia и Skoda Fabia — в чем разница оцинковки?

В концерне Volkswagen Group все автомобили обладают частично или полностью оцинкованным кузовом. Дело в том, что корпорация Audi еще в далеком 1986 году сформировала определенную технологию коррозийной защиты, которая сегодня известна, как горячая или термическая оцинковка кузова.

Более или менее правильно этот процесс выполнен на всех автомобилях Audi, на большинстве дорогих авто Volkswagen и Seat. Также подобным способом оцинкуют Chevrolet Expica и Opel Astra. Транспорт получает весьма качественную защиту, но иногда оцинковка выполнена не по тем критериям, которые необходимы.

К примеру, Skoda Fabia отличается от Skoda Octavia типами оцинковки всего кузова по многим факторам:

- оцинкованное днище Fabia не позволяет защищать пороги, арки и нижнюю часть дверей от возникновения коррозии;

- в Octavia оцинкован полностью весь кузов, но на новых моделях корпорация стала экономить;

- гарантия на сквозную коррозию в течение 7 лет есть только у Octavia, завод уверен лишь в этом авто;

- методы оцинковки применяются одинаковые, но сам тип и толщина металла у автомобилей разные;

- бюджетные технологии оцинковки порой и на Octavia не позволяют реализовать достойную защиту на долгие годы;

- оба автомобиля стали для VW Group лишь небольшой частью бюджетного рынка, на них стали экономить.

Если вы обратите внимание на Skoda Octavia 1998-2002 годов, практически все автомобили имеют определенные нарушения по кузову. Коррозия повреждает самые опасные места и начинает быстро распространяться, чем приводит кузов автомобиля в негодность.

Нужно понимать, что неприятности, которые скрыты в процессе коррозии, крайне сложно остановить. Как только кузов будет заварен или обработан другими средствами, коррозия начнет распространяться еще быстрее.

Оцинкованные кузова нужно обрабатывать и «лечить» от сколов и царапин определенным образом, который известен специалистам на СТО.

Гальваническая оцинковка — автомобили Mercedes и BMW

Практически весь модельный ряд автомобилей Mercedes и баварской компании BMW получил качественную оцинковку. Но извечные конкуренты Volkswagen и Audi решили не использовать технологию соперника, изобретая собственные варианты оцинковки кузова.

Это оказалась гальваническая оцинковка, которая приобретает определенные преимущества и сегодня стала восприниматься как оптимальный способ защиты кузова от коррозии. Посмотрите на Mercedes 1990-х годов.

Эти автомобили до сегодняшнего дня не требуют никаких вложений в кузов, они прекрасно ездят по нашим дорогам в непростых условиях и получают шикарные возможности надежности эксплуатации. Среди новых авто особенно качественной оцинковкой отличаются такие модели:

- большой внедорожник Mercedes G-Klasse, а также не менее большой и премиальный GL;

- Mercedes GLE и GLK — кроссоверы, которые предлагают долговечную и качественную эксплуатацию кузова;

- отличная оцинковка у премиальных седанов S-Klasse и E-Klasse;

- среди кроссоверов BMW оптимальными характеристиками кузова отличаются BMW X6 и BMW X5;

- самые популярные седаны BMW 5 Series также очень хорошо обработаны на заводе;

- оцинковка кузова не обошла стороной и премиальный BMW 7, а также полностью весь модельный ряд серии M;

- нельзя пожаловаться и на эксплуатацию сравнительно бюджетных A-Klasse и C-Klasse от Мерседес;

- а вот автомобили BMW из дешевого модельного ряда оцинковкой кузова не разбалованы.

Каждая модель этих двух конкурирующих немецких компаний обладает полностью или частично оцинкованным кузовом. Это стало причиной повышенного срока эксплуатации и достаточно высокого качества большинства кузовных деталей машин.

Современные европейские автомобили имеют оцинкованный кузов, скорее, для рекламной кампании, чем для реальных преимуществ. Этот вариант защиты актуален для российских покупателей и для клиентов скандинавских стран, но в Центральной Европе люди зачастую ездят до пяти лет, после чего машину продают.

Поэтому оцинковка для них особого значения не имеет — было бы достаточно и вполне простой антикоррозийной обработки. Но это отличная рекламная акция.

Бюджетная оцинковка и японские автомобили — в чем связь?

Японский рынок достаточно сложен в конкурентном плане, здесь есть множество производителей и огромное количество технологий на каждом участке производства. Нужно заметить, что среди японских автомобилей более или менее высокое качество оцинковки имеют автомобили Honda CR-V, а также Honda Pilot.

Эти машины предлагают достаточно длительный срок эксплуатации и выделяются отсутствие коррозии даже после повреждений лакокрасочного покрытия. Компания Toyota заявляет об оцинкованном кузове у каждой модели, но это больше похоже на маркетинговый ход, чем на реальную защиту от ржавчины.

Среди бюджетных авто, которым приписывают оцинковку кузова, можно выделить такие машины:

- автомобили ВАЗ имеют оцинкованный слой кузова, нанесенный загадочным слоем и с помощью неизвестных технологий;

- корейский транспорт от Hyundai и KIA также обладает оцинковкой, но вот ее качество оставляет желать лучшего;

- многие китайские производители рапортуют в рекламных материалах об оцинкованном кузове, но на деле это оказывается неправдой;

- американские кузова зачастую не оцинкуют должным образом, так как не видят смысла эксплуатации более 5-7 лет;

- даже украинские автомобили под брендом Daewoo в описании комплектаций имеют оцинкованный кузов.

Во всех бюджетных авто, упомянутых выше, оцинковка производится достаточно просто — автомобиль грунтуется с помощью специальной смеси, в которую добавлен цинк. Такая оцинковка поможет разве что написать на ценнике автомобиля пару лишних значений, а также уверить пользователя в описании комплектации в том, что кузов оцинкован.

Так поступают производители не только бюджетных автомобилей. Обманывают покупателей и бренд Mitsubishi, и компания Nissan, и даже Renault сильно далека от правильной оцинковки. Включенный в подготовительную под покраску смесь цинк никак не поможет исправить проблемы автомобиля в будущем в виде ржавеющего кузова.

Предлагаем посмотреть, как красят и защищают на заводе кузов Lada Granta:

Подводим итоги

Автомобили с оцинкованным кузовом — прекрасное приобретение, которое позволит вам очень удачно эксплуатировать транспорт долгие годы и не видеть проблем с кузовом. Тем не менее, оцинковка бывает разная.

Следует признать, что бюджетные автомобили просто невыгодно цинковать традиционными эффективными методами. Намного проще добавить в грунт или краску элементы цинка и заверить покупателя в том, что ржавчина в ближайшие три десятка лет кузову не страшна.

За это, естественно, производитель взимает определенную плату, как за очень качественную и эффективную антикоррозийную подготовку кузова.

Выбирая автомобили с оцинкованным кузовом, помните о том, что машины только дорогого сегмента могут иметь действительно качественную оцинковку. Вспомните о том, что Skoda Fabia имеет лишь оцинкованное днище, а вот автомобили уровня Octavia и выше в VW Group полностью оцинкованные.

Правда, сравнить качество современной подготовки и защиты кузова с теми процессами, которые производились десять лет назад, просто невозможно. Сегодня производители делают машину на 7 лет — дальше она должна отправляться в утилизацию.

А вы бы хотели купить машину с оцинкованным кузовом?

Доказано, что современные автомобили с тонким металлом на самом деле лучше старых

Вы помните первую модель Лада ВАЗ-2101 , которая была сделана на базе 124-го Фиата ? Или старые 21-е Волги? Или возьмем более поздние модели ГАЗ-24. В том числе вспомните старые американские автомобили 70-х, 80-х годов. Все эти автомобили объединяет одно: у всех них кузов был сделан из толстого металла. Современные же автомобили заметно «похудели», приобретя кузова с тонкой (порой почти как фольга) толщиной металла. Куда же движется мировая автопромышленность?

Неужели к бумажным транспортным средствам? И как толщина кузова современных автомобилей может быть безопасной? Как тогда современные автомобили успешно проходят краш-тесты , получая высшие оценки? Оказывается, действительно все современные авто намного безопаснее своих тяжелых предшественников, большинство из которых были сделаны реально из толстого металла . Но как такое возможно?

Вот вам пример типичной аварии старого и современного автомобиля.

Обратите внимание на характер повреждений современного автомобиля и старого.

Невооруженным взглядом видно, что даже при таком сильном ударе в боковую часть старой машине хоть бы хны, тогда как современный автомобиль получил довольно-таки серьезные повреждения.

И как тогда современные авто могут быть намного безопаснее старых? Как может автомобиль с толстой сталью кузова быть менее безопасным?

Смотрите также

Пять самых популярных краш-тестов автомобилей

Оказывается, именно характер повреждений в подобных авариях и смущает автолюбителей, что и становится распространением мифа о небезопасности современных авто.

Ведь действительно на первый взгляд кажется, что хорошо выдержавший удар старый американский автомобиль надежней современного. Но не все так просто.

Так что – современные автомобили действительно хуже старых, и тонкие кузова новых автомобилей – это явный признак краха капитализма? На самом деле нет.

Знаете ли вы, что прогресс не стоит на месте не только в мире электроники и гаджетов. Он также постоянно продолжается и в автопромышленности. В том числе в области безопасности, которая за последние 20-30 лет существенно возросла. Да-да, современные авто намного безопаснее старых.

И дело здесь не только в большом количестве подушек безопасности и различных электронных системах помощи водителю. В первую очередь безопасность стала лучше за счет улучшений в конструкции кузова автомобилей . И этот прогресс продолжается. Все автомобильные компании вкладывают большие инвестиции в исследование и разработку новых технологий в конструкции кузовов.

Например, вот видео, где вы можете посмотреть краш-тест с участием двух автомобилей: современного и старого.

Имейте в виду, что у старого автомобиля толщина металла кузова в разы больше, чем у современной машины. Но по результату краш-теста старый автомобиль получил ужасные оценки безопасности, тогда как современное авто показало приемлемые результаты.

Или вот еще один ролик, где специалист пресс-центра компании АвтоВаз в передаче «В самом деле» развеивает миф о небезопасности современных автомобилей Лада, убеждая нас в том, что, несмотря на то, что современные Лады имеют кузова с тонким металлом, они намного безопасней своих старых предшественников, которые имели толстый метал в конструкции кузова.

По словам представителя АвтоВаза, тонкий металл в современной промышленности используется не только для того, чтобы снизить вес автомобиля с целью сокращения расхода топлива, но и для того, чтобы улучшить безопасность пешеходов. Чем тоньше металл, тем больше деформация кузова, что меньше, естественно, травмирует пешехода, если его собьет автомобиль.

Смотрите также

Главный минус старых автомобилей: Безопасность

А как насчет водителя и пассажиров? Разве сильная деформация кузовных элементов, сделанных из тонкого металла, в современных автомобилях не угрожает тем, кто находится внутри салона? Оказывается, нет.

Тут нужно вспомнить физику, из которой следует, что чем больше происходит деформация кузова, тем больше энергии, вызванной столкновением, рассеивается.

В итоге лишь небольшая часть этой опасной энергии поступает в салон, где сидят водитель и пассажиры.

В случае же со старыми машинами , которые намного меньше подвергались деформации кузова, практически вся энергия удара при ДТП попадала в салон, принося тем, кто там сидел, тяжелые травмы.

Именно поэтому, несмотря на толстый металл кузовов старых машин, их безопасность, по современным меркам, оценивается, как правило, в ноль баллов или в ноль звезд.

Все современные автомобили, в том числе и отечественные Лады, имеют особую конструкцию кузова. Так, под тонкими кузовными деталями кузова, как правило, спрятан прочный каркас из различных крепких сплавов. Именно этот каркас и защищает водителя и пассажира при аварии.

Кстати, в любой современной машине конструкторы еще во время проектирования транспортного средства создают зоны с так называемой запланированной деформацией.

Это такие кузовные элементы, которые должны максимально деформироваться при ударе, чтобы максимально погасить энергию, возникшую во время ДТП.

Смотрите также

Краш-тест двух Фольксваген Гольф с разницей в 30 лет

Да, облегчение кузова автомобиля за счет применения более тонкого металла имеет, конечно, и минусы. Куда без них. Ведь в мире нет ничего идеального. В том числе в мире автомобилей. За тонкий металл кузова автовладельцы расплачиваются, как правило, рублем.

Во-первых, чем меньше толщина металла кузова, тем тоньше лакокрасочное покрытие автомобиля, что приводит к быстрому образованию сколов и другим повреждением кузова.

Во-вторых, из-за того, что многие современные авто стали как фольга, приходится расплачиваться своим кошельком даже при небольшом ударе.

Так, даже при мелкой аварии современный автомобиль может быть существенно поврежден из-за сильной деформации того или иного кузовного компонента. Естественно, это расстраивает многих автовладельцев. Особенно тех, кто раньше владел старыми автомобилями, которые даже при сильном ударе внешне могли выглядеть после ДТП практически не поврежденными.

Именно это и заставляет многих автовладельцев ругать современные авто за их хлипкость, ненадежность и т. п., с добром вспоминая старые неубиваемые автомобили.

Но, как видите, современные стандарты безопасности диктуют свои правила при проектировании и производстве автомобилей.

Так как любое транспортное средство – это повышенный источник опасности для человека, то вопросы безопасности, конечно же, превыше всего и важнее искореженной кузовной детали.

Да, может быть, в чем-то современные автомобили стали хуже (качество, надежность, ремонтопригодность, стоимость обслуживания и т. д.), но что касаемо безопасности , то тут однозначно современные авто заметно выигрывают у старых машин.

Почему в Российских автомобилях плохой металл? (Причины коррозии)

Кузов автомобиля.

Очень, часто я встречаю рассуждения обычных обывателей о качестве металла в современных авто. К сожалению люди, которые об этом рассуждают не понимают ни что такое качество, ни что такое металл, ни в производстве современных автомобилей тоже ничего не понимают.

Что ж, ситуация типичная для современного интернета — чем ниже компетенции критика, тем выше популярность его материала, хайп.

Попытаюсь объяснить Вам, почему не от качества металла зависит, как быстро сгниет ваш автомобиль, а в основном от других факторов.

И так, начнем

1) Сплавы

В современном мире очень много разновидностей различных сплавов. Казалось бы, возьми нержавейку да клепай авто, будет всем радость. Вот тут то закралась ошибочка. Клепай — да. Сваривай кузова авто — нет.

Чем выше устойчивость сплава к коррозии, тем хуже он поддается деформации, т.е. созданию кузовных панелей. Тем хуже он сваривается между собой.

Пример для понимания Чугун — коррозионные свойства хорошие, сварка и штамповка из него никакая.

Нержавеющие сплавы не подходят для сварки кузова автомобиля.

Основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра.

Благодаря использованию тонкого листа стали, автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова. Именно поэтому сейчас очень популярно давить пальцем на авто и говорить «глянь из фольги сделан». Да есть тренд к уменьшению массы авто, на фоне более старых моделей.

И это — Ваше же желание. Все хотят, чтобы был маленький расход, чтобы была хорошая управляемость (читай снижение инерционных сил) и это то, что станет основными характеристиками авто, которого вы хотите купить: как едет, как тормозит, как управляется, сколько «кушает».

Никто из Вас не покупает в первую очередь «бункер», а только потом средство передвижения. Да стали тонкие, но более упругие, чем раньше.

Сегодня большинство автопроизводителей применяют сверхвысокопрочные сплавы стали нового поколения.

К таким видам материала относят такую марку стали, как TWIP, которая содержит большое количество марганца в своем составе, доля вещества может доходить до 25 процентов.

Сталь такого типа обладает высокой пластичностью, устойчивостью к частым деформациям, благодаря чему материал можно подвергать относительному удлинению.

Удлинение «ТВИП-стали» может происходит на 50-70 процентов, а пределом прочности служит показатель в 1450 МегаПаскаль. Для сравнения, прочность обычной стали составляет не более 250 МегаПаскаль, а высокопрочной до 600 МегаПаскаль.

Сплавы применяемы в кузове.Сплавы применяемы в кузове.

Как вы видите все внешние панели сделаны из тонкой обычной стали, т.к. они по большому счету декоративные. Основной силовой каркас незаметен снаружи, вот он и состоит из более крепких сплавов, которые большинство «экспертов» не может потыкать пальцем «гы-гы фольга». И даже, если их вы сделаете из 3х миллиметровки, ржаветь от этого она меньше не будет, разве что дольше.

2) Так, а почему сталь-то тогда?

- Тут все достаточно просто

- 1) Дешевизна и распространенность.

- 2) Ремонтопригодность.

- 3) Отработанность технологии производства и утилизации.

- 4) Лучшая, на фоне алюминия и пластика шумоизоляция.

Есть конечно и недостаток — коррозия.

Дальше и пойдет речь, почему причина коррозии УАЗа, ГАЗели и прочих не потому, что они «из фольги, а не качественного металла», а в другом — подготовке поверхности.

3) Подготовка поверхности и защита от коррозии.

Для защиты металла от коррозии используют защиту поверхности от контакта с окислителем — воздухом, водой, реагентами и так далее.

Как происходит подготовка поверхности, перед окраской кузова автомобиля. Попытаюсь объяснить кратко:

- Кузов омывают сначала кислотами. В различных линиях подготовки кислоты используют для смывания масла в котором хранился металл, иногда для протравливания сварных швов или точек.

- Далее кузов омывают щелочами. Для устранения органических и других загрязнений, для нейтрализации кислот.

- Далее кузов омывают деминерализованной водой, для смывания щелочей.

- Потом идет катафорезное нанесения слоя «праймера» или ингибитора коррозии. Например Цинк-фосфат. Да, тот самый катафорез, который не делают некоторые производители или делают не везде. Почему именно катафорез? Хорошее проникание в полости, хорошее покрытие всех площадей кузова в равномерном слое. Именно он не дает распространятся коррозии дальше.

- Нанесение краски. В этом случае краска скорее декоративный элемент, чем защитный. Чаще всего наносится роботами, чтобы слой был равномерный и не было пропусков.

- Нанесение лака для защиты декоративного слоя краски и устойчивости к повреждениям. Чаще всего наносится роботами, чтобы слой был равномерный и не было пропусков.

- Весь этот слоеный пирог покрытия запекается в печи при приблизительно 200* С.

- Нанесение грунтовок, восков и прочих дополнительных защит днища и полостей. Грунтовки, мовили защищают в первую очередь от механических повреждений покрытия. Воски — от застаивания воды.

Роботы красят кузов на заводе.Роботы красят кузов на заводе.

Именно от того, как подготовлена поверхность во многом зависит, как ляжет катафорез. А он не ляжет на масло, грязь и в очень узкие полости (что надо было учитывать при разработке кузова авто).

От этого зависит распространение коррозии по кузову. А если катафорезного нанесения цинка вообще нет — так и коррозия очень стремительная, только очаг и пошла по всему кузову.

От того, как лег катафорез зависит то, как ляжет краска, лак и все оставшиеся защитные покрытия. Плохо покрылось грунтом — потом вместе с ним облезла краска, привет, коррозия.

Основная причина коррозии автомобилей — плохая подготовка поверхности, в том числе плохой катафорезный грунт и тем более его отсутствие. Так же нарушения процесса окраски тоже один из основных факторов возникновения ржавчины.

На УАЗе катафореза не было раньше вообще. А когда он появился, нужно еще уметь его наносить, на нарушая техпроцесс. На Газелях кузов тоже очень маловероятно проходит все эти этапы, кроме того сама по себе грузовая часть постоянно получает механические повреждения от грузов.

Иными словами: часто просто нет технологий, а даже если они и есть, с дисциплиной у нас в работе пока есть пробелы, потому, что кроме, как купить оборудование его нужно ещё обслуживать, использовать качественные расходники.

А если затянуть регламент обслуживания линии подготовки и окраски, то детали будут выходить все хуже и хуже.

Потом линия обслуживается и опять вроде бы качество стало лучше, вот отсюда и эти истории — один купил и ничего, второй купил и проблем не оберется.

Тонкий металл кузова: насколько он безопасен и почему

В последнее время автолюбители всего мира задаются вопросом: почему с каждой новой моделью металл в кузове становится все тоньше? Также интересует их и то, на какие факты опираются производители, уверяя, что тонкий металл кузова безопаснее для людей, чем детали из толстого и прочного сплава. На этот и другие вопросы мы постараемся детально ответить в данном материале.

Какие материалы используют при производстве

За все время автоиндустрии компании применяли различные материалы при производстве и обшивки кузова автомобиля. Вот самые популярные из них:

- сталь;

- алюминий;

- пластмасса и стеклопластик.

Сталь

Самым популярным на сегодня материалом для изготовления кузова остается сталь с низким содержанием углерода. Именно этот компонент позволяет добиться снижения общей массы автомобиля.

Сталь отличается высокой прочностью в механике и достаточно сильной расположенностью к глубокой вытяжке. Последнее свойство материала позволяет изготовить деталь любой формы без дополнительных производственных усилий.

Толщина металла на старых авто была намного больше

Преимущества:

- низкая цена;

- простой ремонт.

Недостатки:

Алюминий

Еще одним металлом, из которого делают корпуса для автомобилей, является алюминий. Данный материал появился в автомобильной индустрии относительно недавно. В отличие от стали, уровень прочности у алюминия значительно ниже, поэтому исходные листы должны быть больше по толщине.

Толстый слой алюминия, в свою очередь, значительно увеличивает общую массу автомобиля, хотя и имеет более легкий вес в сравнении со сталью. Также из этого материала могут делать отдельные части кузова: капот, двери или элементы багажника. Из недостатков следует отметить низкую шумоизоляцию.

Кузов Лады

Изготовление обшивки для машин из алюминия во многом похоже на производственные процессы, в которых используются листы стали.

Лучшие модели летних шин от Ханкук

На первом этапе из исходников получают детали посредством штампа. После заготовки собирают в единую конструкцию, используя сварку, специализированный клей или современное лазерное оборудование. Также детали можно соединять заклепками.

Процесс сварки на заводе

Достоинства:

- высокая прочность;

- вес ниже, чем у стали;

- возможность повторной обработки;

- изготовление деталей разной формы;

- в отличие от стали, меньше подвергается коррозии.

Недостатки:

- высокая цена;

- потребность в дополнительном оборудовании;

- большие энергозатраты;

- дорогие способы соединения конструкций.

Стеклопластик и различные виды пластмассы

Стеклопластик представляет собой наполнитель из волокна, пропитанный смолами из полимера. Кевлар, карбон и стекломатериал или стеклоткань – это наиболее популярные материалы и наполнители, применяемые в производстве автомобилей.

Большую часть кузова из пластмассы собирается из пяти типов исходников: стеклопластика, полипропилена, поливинилхлорида, АБС-пластика и полиуретана.

Кузов современного BMW из композитных материалов

Для того чтобы уменьшить общий вес автомобиля, некоторые детали, такие как наружные панели, изготавливают из стеклопластика. Также из данного материала делают противоударные накладки, сиденья и подушки.

С недавнего времени из него же стали производить крышки багажника, крылья или крышки капота.

Что происходит с кузовом во время краш-тестов

Преимущества:

- малый вес при хорошей прочности;

- изготовление деталей любой сложности;

- декоративная поверхность.

Недостатки:

Если окунуться в историю автомобильного производства, можно заметить, что в середине XX века компании стремились получить качественный и надежный автомобиль, не жалея при этом ни краски, ни металла.

В машинах еще не было процессов, связанных с электроникой. В те времена самой надежной считалась механика. Кузов был прочный и не деформировался от небольших ударов.

Сейчас же с каждым годом кузов становится тоньше.

Металл авто стал тонким и легко мнется

Современные автомобили претерпели множество изменений. В первую очередь это касается безопасности, мощности, автоматики и множества различных «фишек».

Показываем, какие аксессуары для авто покупать не стоит

Многие нововведения и современные технологии «влетают в копеечку» компаниям-производителям. Исходя из желания сделать продукцию более доступной для потребителя, производство уменьшает толщину металла кузова, лака и краски.

В итоге, с одной стороны мы получаем современный автомобиль, наполненный последними технологиями в области машиностроения, а с другой стороны – это не очень прочный кузов.

Ели вы уверены, что толщина кузова машины напрямую влияет на безопасность пассажиров, производители спешат заверить – это не так!

Безопасность в современных машинах обеспечивают подушки

Рассмотрим основные преимущества более легкого кузова:

- Безопасность. Да, к удивлению многих, в машине с более легким кузовом ездить будет безопасней. Причина кроется в элементарных законах физики. Чем меньше масса тела, тем меньше его инерция. Следовательно, в момент столкновения сила удара также будет меньше.

- Экономия топлива. Снова возвращаемся к законам физики. Гораздо больше горючего понадобится для обеспечения движения тяжелого транспортного средства. Данная особенность в виде тонкого кузова позволяет сэкономить не только производителю, но и потребителю.

- Маневренность и простое управление на сложных участках. Чем больше будет масса тела, а в нашем случае транспортного средства, тем сложнее оно будет набирать скорость, маневрировать на поворотах, а также тормозить.

[totalpoll id=»9752″]

Итоги

Разобравшись в причинах, почему современные авто имеют тонкий кузов, отметим, что не стоит бояться изменений. Не все они подразумевают ухудшение тех или иных качеств. В частности, это касается толщины кузова машины.

Как мы выяснили, это совершенно не делает поездку в любимом авто менее безопасной. А совсем наоборот, ездить становится безопасней. Плюс ко всему автомобилисты получают приятные бонусы в виде экономии на топливе, маневренности и улучшении аэродинамики.

Вы согласны с тем, что автомобили из тонкого металла безопаснее?

Как вам статья?